ТСП 11. I источники энергии для сварки глава физические основы и классификация сварочных процессов

Скачать 4.1 Mb. Скачать 4.1 Mb.

|

|

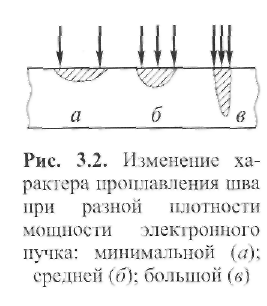

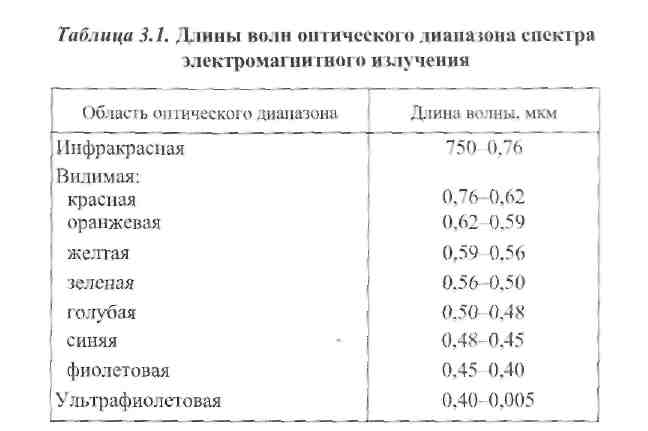

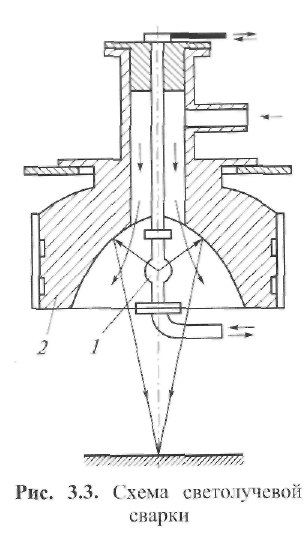

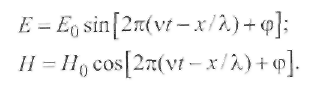

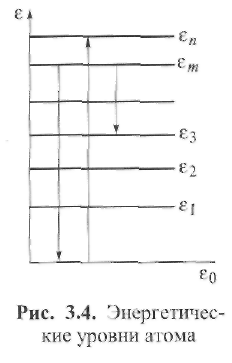

3.1.4. Применение электронно-лучевых процессов для сварки Электронно-лучевая сварка является одним из самых распространенных технологических применений электронного пучка. Поскольку сварка - процесс, связанный с локальным плавлением и последующей кристаллизацией расплавленного металла, ширина зоны расплавленного металла имеет при сварке важное значение. Кристаллизация металла в сварочной ванне в значительной мере определяет свойства металла шва, и изменение ширины зоны проплавления при сварке становится важным фактором воздействия на свойства сварного соединения. Кроме того, от объема расплавленного металла зависят деформации и напряжения, возникающие после сварки в сварных конструкциях, что также требует регулирования объема сварочной ванны. С  варка электронным пучком позволяет, применяя фокусировку, изменять ширину сварочной ванны. Как следует из рис. 3.2, а, б ,при относительно небольших плотностях мощности электронного пучка (102 ...103 Вт/см2 ) форма зоны проплавления имеет такой же характер, как для традиционных процессов газовой и дуговой сварки. По мере увеличения плотности мощности электронного пучка (105…106 Вт/см2) наряду с процессами плавления начинается интенсивное испарение металла с поверхности сварочной ванны. Это приводит к деформации жидкого металла под действием реактивных сил давления паров, к углублению сварочной ванны и получению швов с глубоким проплавлением при соотношении глубины шва к его ширине до 10:1 и более (рис. 3.2, в). По чисто внешним признакам такое проплавление часто называют кинжальным; швы с кинжальным проплавлением дают ряд преимуществ по сравнению со сварными швами традиционной формы (полусферической). Кинжальное противление дает возможность за один проход сварить без разделки кромок детали толщиной до 50... 100 мм, в то время как при дуговой сварке для этой цели необходима разделка кромок и несколько десятков проходов. Глубокое проплавление позволяет получать сварные соединения принципиально новой формы, не доступные для других способов сварки плавлением. варка электронным пучком позволяет, применяя фокусировку, изменять ширину сварочной ванны. Как следует из рис. 3.2, а, б ,при относительно небольших плотностях мощности электронного пучка (102 ...103 Вт/см2 ) форма зоны проплавления имеет такой же характер, как для традиционных процессов газовой и дуговой сварки. По мере увеличения плотности мощности электронного пучка (105…106 Вт/см2) наряду с процессами плавления начинается интенсивное испарение металла с поверхности сварочной ванны. Это приводит к деформации жидкого металла под действием реактивных сил давления паров, к углублению сварочной ванны и получению швов с глубоким проплавлением при соотношении глубины шва к его ширине до 10:1 и более (рис. 3.2, в). По чисто внешним признакам такое проплавление часто называют кинжальным; швы с кинжальным проплавлением дают ряд преимуществ по сравнению со сварными швами традиционной формы (полусферической). Кинжальное противление дает возможность за один проход сварить без разделки кромок детали толщиной до 50... 100 мм, в то время как при дуговой сварке для этой цели необходима разделка кромок и несколько десятков проходов. Глубокое проплавление позволяет получать сварные соединения принципиально новой формы, не доступные для других способов сварки плавлением.Возможность получения при электронно-лучевой сварке ванны расплавленного металла малого объема позволяет резко снизить сварочные деформации и сваривать конструкции из уже окончательно обработанных деталей и узлов с минимальной последующей размерной обработкой или вовсе без нее. При этом возможна также сварка изделий в термообработанном состоянии (например, после закалки), так как зона разупрочнения получается достаточно малой, что не сказывается на общей работоспособности изделия в целом. По такому принципу сваривают блоки шестерен коробок передач автомобилей и станков, шевронные шестерни силовых передач - это значительно снижает трудоемкость их изготовления. При электронно-лучевой сварке можно получать швы малых размеров, и эти «прецизионные» швы широко используются в конструкциях различных радиоэлектронных схем и устройств, где сварку часто приходится вести с применением микроскопа. Наконец, вакуум как защитная среда при сварке для целого ряда химически активных и тугоплавких металлов (вольфрам, молибден, тантал, цирконий, титан и др.) и сплавов обеспечивает значительно более высокие показатели свойств сварного шва, чем сварка в инертных газах (Аr и Не). Поэтому целый ряд сварных конструкций из этих материалов изготовляют исключительно при помощи электронно-лучевой сварки. 3.2. Фотонно-лучевые источники Практическое применение волновой теории света и усовершенствование технологии изготовления оптических линз, стекол и зеркал позволили создать целый ряд разнообразных оптических приборов. Была установлена принципиальная возможность фокусировки светового пучка на относительно небольших поверхностях и концентрации энергии, достаточной для разогрева и плавления различных материалов. В качестве источника светового излучения использовали Солнце. Устройства для технологического применения солнечной энергии в земных условиях имеют до сих пор сугубо экспериментальный характер, так как они требуют непрерывного слежения за перемещающимся относительно Земли Солнцем и зависят от состояния атмосферы. Вместе с тем возможность использования даровой солнечной энергии, плотность мощности которой составляет в среднем около 400 Вт/м2 , стимулирует развитие различных способов ее преобразования в другие виды энергии (прежде всего в тепловую и электрическую). Создание лазеров позволило широко применять их в различных исследованиях для передачи информации, для связи и измерения расстояний с большой точностью. Особое место занимает «лазерная технология» как группа процессов, использующих мощное излучение лазера для нагрева, плавления, испарения, сварки и резки материалов. Это направление начало развиваться с 60-х годов XX в., и в настоящее время лазер рассматривают как один из наиболее перспективных лучевых источников энергии. В некоторых областях технологического применения с лазером конкурируют электронный луч и полихроматические источники света, что связано прежде всего с более простым в изготовлении и эксплуатации оборудованием для осуществления процессов, в которых используются эти источники. 3.2.1. Полихроматический свет Обычное световое излучение часто называют полихроматическим светом, так как оно состоит из целого ряда электромагнитных волн различной длины, лежащих в видимой области оптического диапазона спектра электромагнитного излучения. Этот диапазон условно делится на различные области, границы которых Приведены в табл. 3.1.  Полихроматическое излучение обычно возникает в результате нагрева тел, когда возбуждаются составляющие их атомы и электроны. При переходе с дальних орбит на ближние они излучают электромагнитные колебания. Это излучение существует в виде отдельных квантов; энергия кванта (3.10) где h = 6,625 • 10-34 Дж- с - постоянная Планка; v - частота колебаний, является одной из основных характеристик кванта света -фотона. В обычных условиях атомы вещества излучают одновременно кванты различной энергии, так как переход электронов с одних орбит на другие не носит организованного характера, что и приводит к полихроматичности излучения. В зависимости от температуры тела изменяется его энергетическая светимость (она по закону Стефана - Больцмана пропорциональна четвертой степени абсолютной температуры тела: R = σT ) и по мере увеличения температуры спектральный максимум излучения сдвигается в сторону уменьшения длины волны. Поскольку применение энергии света для тех или иных технологических процессов связано с фокусировкой луча, полихроматичность играет в данном случае отрицательную роль. Полихроматический свет при прохождении через линзу фокусируется в виде пятна довольно значительных размеров, так как волны раз личной длины по-разному преломляются при прохождении через стекло. Это явление носит название хроматической аберрации и значительно ограничивает возможности обычных полихроматических источников. По законам дифракции наименьший размер сфокусированного пятна равен длине волны X и для оптического диапазона составляет ≈ 1 мкм. Полихроматичность увеличивает этот размер до сотен и тысяч микрометров, в результате чего максимальная плотность мощности в пятне нагрева в данном случае не превышает 3 кВт/см2 , что соизмеримо с нагревом пламенем горелки и на 4-6 порядков меньше, чем для монохроматического луча лазера. Кроме того, фокусировка ухудшается в связи с тем, что геометрические параметры применяемых фокусирующих линз и зеркал со сферическими поверхностями имеют отклонения от значений, требуемых для точной фокусировки. Ухудшает фокусировку и то! что светящееся тело обычно имеет конечные размеры и проецируется в виде определенной геометрической фигуры. Вместе с тем простота использования света для нагрева определяет некоторые области его применения. Это прежде всего различные солнечные печи и нагреватели, где при помощи специальных рефлекторов возможны нагрев и плавление различных материалов. Однако промышленного распространения эти установки не получили. Более целесообразным в промышленности считается использование не солнечной энергии, а специальных высокоинтенсивных источников полихроматического света типа ламп накаливания или дуговых (газоразрядных) ламп. Эти лампы выполняют в корпусах из плавленого термостойкого кварца - поэтому иногда их называют кварцевыми. Они предназначены для технологических целей, имеют мощность до нескольких десятков кВт. Кварцевые лампы без всяких дополнительных систем фокусировки позволяют нагревать обрабатываемые детали до температур 600... 1200 К, а с системами Фокусировки - до 1800...2000 К, что вполне достаточно для плавления ряда материалов.  На практике в качестве источника энергии для светолучевой сварки и пайки используют сфокусированный полихроматический свет дуговых ксеноновых ламп. В качестве источника излучения используют дуговые ксеноновые лампы сверхвысокого давления ρл = 3,5...9,5 МПа) мощностью 3...10 кВт. Такого типа лампы имеют компактную светящуюся дугу с высокой яркостью 600... 1000 Мкд/м2 ) и дают непрерывный спектр излучения, близкий к солнечному, с диапазоном длин волн λ = 0,2...2,4 мкм, занимающий в оптическом диапазоне ультрафиолетовую, видимую и инфракрасную области в процентном соотношении 9:35:56. Модуль лучистого нагрева (рис. 3.3) представляет собой эллипсоидный отражатель 2, в одном из фокусов которого располагается источник излучения 1. Отражатели, выполненные, как правило, из алюминиевых сплавов, позволяют получать на обрабатываемой поверхности плотность мощности до 3 кВт/см2 при площади пятна нагрева в 2 фокусе 5... 10 мм2 с мощностью лучистого нагрева до 2 кВт. Таким оптическим источником теплоты вполне можно сваривать детали толщиной до 2 мм для большинства металлических материалов. Если процесс идет в вакууме или другой газовой защитной среде, световое излучение вводят в камеру через специальный (обычно кварцевый) иллюминатор. Основными достоинствами такого вида нагрева считаются отсутствие силового контакта с изделием и возможность плавного регулирования температуры. 3.2.2. Когерентное излучение и его основные свойства Обычный полихроматический свет, излучаемый нагретыми телами, можно представить в виде набора большого числа гармонических электромагнитных волн с различными частотами и хаотично изменяющимися во времени фазами. При распространении гармонической электромагнитной волны в пространстве создаются чередующиеся электрическое поле напряженностью Е и магнитное поле напряженностью Н, изменяющиеся в пространстве и во времени по гармоническому закону:  Здесь E0 и H0 - амплитуды колебаний напряженностей E и H; v -частота колебаний; λ = c/v - длина волны; с - скорость света в вакууме. Если частота колебаний v (и длина волны λ) не зависит от времени t, то волна называется монохроматической. Реальные электромагнитные волны не являются монохроматическими. Немонохроматическую волну можно представить в виде суммы конечного (или бесконечного) числа монохроматических волн, и чем уже диапазон, в котором группируются частоты монохроматических составляющих немонохроматической волны, тем ближе она по свойствам к монохроматической волне. Аргумент синуса (косинуса) в выражениях (3.11), называемый фазой колебаний гармонической волны, определяет состояние колебательного процесса в момент времени t в точке пространства х при распространении электромагнитной волны с начальной фазой φ. Согласованное протекание во времени нескольких колебательных или волновых процессов называется когерентностью. Если разность фаз колебаний двух электромагнитных волн постоянна или изменяется не хаотически, а упорядоченно, по определенному закону, то такие волны когерентны. Монохроматические волны всегда когерентны, а взаимная когерентность двух немонохроматических волн означает, что они обладают одинаковым набором частот и разность их начальных фаз постоянна во времени. Генерация когерентных радиоволн была осуществлена еще до появления лазеров, но генерировать когерентный свет стало возможным только после создания лазерных источников оптического излучения. Получение когерентных электромагнитных волн оптического диапазона благодаря их высокой частоте позволяет передавать по оптическому каналу связи гораздо больше информации, чем по радиоканалу. Чем короче длина волны, тем меньшую расходимость можно получить при формировании из этих волн параллельных пучков энергии, а это обстоятельство весьма важно При локации и определении расстояния до предметов. П  олучить при помощи обычных источников монохроматический свет достаточной интенсивности не представляется возможным. С целью создания мощных источников когерентного света физики исследовали различные способы его генерации и аналогично генерации радиоволн пытались применить для этой цели электронные потоки и объемные резонаторы. Однако размеры резонатора должны быть соизмеримы с длиной волны, что в данном случае трудно осуществимо. Традиционное для радиотехники генерирование колебаний при помощи электронных потоков в данном случае оказалось не осуществимым, и получение когерентных электромагнитных волн в оптическом диапазоне было реализовано средствами квантовой электроники (ее прикладного раздела - лазерной техники). олучить при помощи обычных источников монохроматический свет достаточной интенсивности не представляется возможным. С целью создания мощных источников когерентного света физики исследовали различные способы его генерации и аналогично генерации радиоволн пытались применить для этой цели электронные потоки и объемные резонаторы. Однако размеры резонатора должны быть соизмеримы с длиной волны, что в данном случае трудно осуществимо. Традиционное для радиотехники генерирование колебаний при помощи электронных потоков в данном случае оказалось не осуществимым, и получение когерентных электромагнитных волн в оптическом диапазоне было реализовано средствами квантовой электроники (ее прикладного раздела - лазерной техники).Квантовая электроника оперирует отдельными молекулами и атомами, используя для генерации колебаний их резонансные свойства. Атомы, молекулы и кристаллы представляют собой сложные микросистемы, состоящие из ядер и электронов. Энергия относительного движения частиц, составляющих атом или молекулу, в соответствии с современными физическими воззрениями может принимать только строго определенные значения энергии ε0, ε1, ε2,..., εm, εn, которые называют уровнями энергии (рис. 3.4). Система энергетических уровней составляет энергетический спектр атома; нижний уровень с минимальной энергией ε0 называется основным, а остальные - возбужденными. Энергетический спектр атома зависит от его структуры, а число электронов, обладающих данной энергией, называется заселенностью (населенностью) соответствующего энергетического уровня. Если атому, находящемуся на основном уровне ε0, сообщить энергию, он может перейти на один из возбужденных уровней. Наоборот, возбужденный атом может самопроизвольно (спонтанно) перейти на один из нижерасположенных уровней, испустив при этом определенную порцию энергии в виде кванта света (фотона). Если излучение происходит при переходе атома с уровня энергии εn на уровень εm, то частота испускаемого (или поглощаемого) фотона  (3.12) Именно такие спонтанные процессы излучения и происходят в нагретых телах. Нагрев переводит часть атомов в возбужденное состояние, и при переходе в нижние состояния они излучают кванты света. Излучение разных атомов происходит независимо друг от друга и носит статистический характер. Фотоны хаотически испускаются атомами в виде так называемых волновых цугов, которые не согласованы друг с другом во времени, имеют различную фазу и случайный характер направления распространения. Поэтому спонтанное излучение некогерентно и ненаправленно. Кроме спонтанного излучения возбужденного атома существует вынужденное излучение, когда атомы начинают излучать энергию под действием внешнего электромагнитного поля. Явление вынужденного излучения дает возможность управлять излучением атомов с помощью электромагнитного поля и таким путем усиливать или генерировать когерентное световое излучение. Чтобы это осуществить практически, нужно выполнить следующие условия. 1.Необходимо обеспечить резонанс - совпадение частоты падающего света с одной из частот vmnэнергетического спектра атома. При этом переход атома с уровня εn на уровень εm будет соответствовать переходу между аналогичными уровнями других таких же атомов, в результате чего будет осуществлена генерация когерентного излучения. 2.Наряду с вынужденным излучением света атомами, находящимися на верхнем уровне εn, происходит резонансное поглощение энергии атомами, находящимися на нижнем уровне гт. При этом атом поглощает световой квант и переходит на уровень εm, что препятствует генерации света. Для генерации когерентного света необходимо, чтобы число атомов на верхнем уровне εn было больше числа атомов на нижнем уровне εm (εn, εm - уровни, между которыми происходит переход). В естественных условиях на более высоком уровне при любой температуре всегда меньше частиц, чем на более низком. Для возбуждения когерентного излучения надо принять специальные меры, чтобы из двух выбранных уровней верхний был «заселен» больше, чем нижний. Такое состояние вещества в физике называется активным или состоянием с инверсной (обращенной) населенностью. Н.Г. Басов и A.M. Прохоров предложили метод трех уровней, в котором для получения инверсии заселенности уровней используется некоторое вспомогательное излучение (накачка). 3. В процессе генерации излучения часть излучаемой световой энергии должна все время оставаться внутри рабочего вещества, вызывая вынужденное излучение все новых порций атомов, т. е. осуществляя обратную связь. Это обычно выполняется при помощи зеркал по схеме, изображенной на рис. 3.5. Зеркало 1 отражает всю падающую на него энергию, а зеркало 2 является полупрозрачным. Часть энергии оно пропускает из рабочего пространства наружу (полезная энергия), а отраженная энергия служит для вовлечения в генерацию новых порций рабочего вещества.  4. Усиление, обеспечиваемое рабочим веществом, должно превышать некоторое пороговое значение, зависящее от коэффициента отражения полупрозрачного зеркала. Чем меньше этот коэффициент, тем больше должно быть пороговое усиление, обеспечиваемое рабочим веществом, иначе генерируемое рабочим веществом излучение затухнет. Выполнение этих условий позволяет создать систему, способную генерировать когерентное световое излучение. Такая система получила название оптического квантового генератора (ОКГ), или лазера. Таким образом, лазер - это генератор пучка электромагнитных волн инфракрасного, видимого и ультрафиолетового диапазонов. В отличие от излучения традиционных световых источников лазерное излучение обладает высокой когерентностью, малой угловой расходимостью, высокой монохроматичностью и большой мощностью. Работа этого генератора основана на принципе усиления вынужденного излучения. 3.2.3. Основные характеристики лазеров Любой лазер независимо от конструктивного выполнения и схемы других конкретных особенностей имеет следующие основные элементы: 1) рабочее тело - активную среду, состоящую из ансамбля атомов или молекул, для которых может быть создана инверсия населенностей, т. е. распределение частиц по энергиям, несвойствнное их термодинамическому равновесию; 2)устройство, обеспечивающее какое-либо физическое воздействие на активную среду, позволяющее осуществить инверсию населенностей, или, как принято говорить, накачку, которая может быть основана на различных физических явлениях;

По агрегатному состоянию активной среды лазеры делят на твердотельные, газовые, жидкостные и полупроводниковые. По накачке энергией активной среды лазеры делят на ряд разновидностей, использующих различные виды энергии. Различают следующие виды накачки:

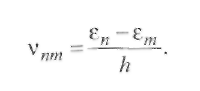

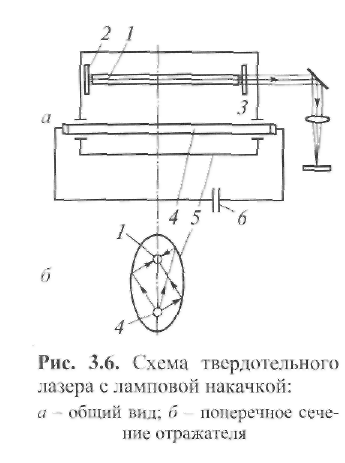

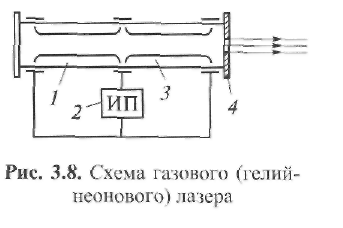

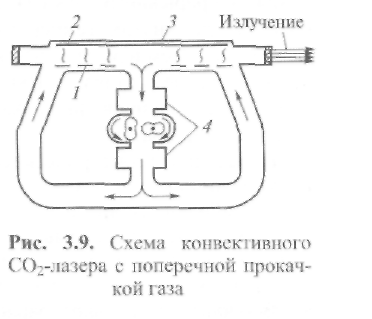

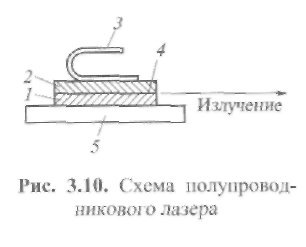

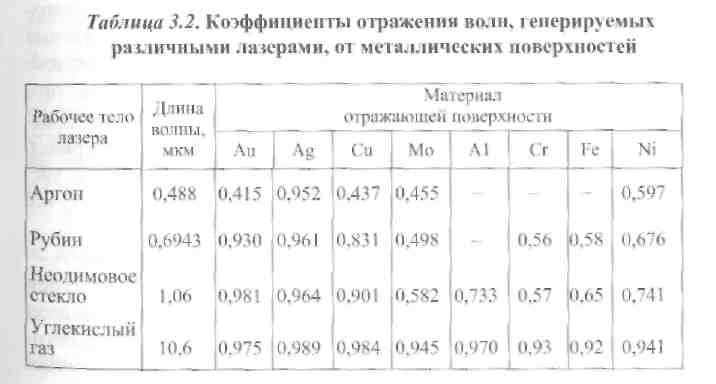

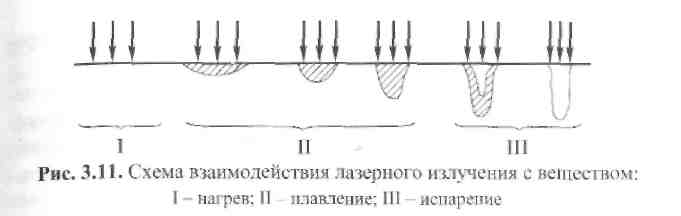

В зависимости от режима работы различают лазеры, работающие в непрерывном и импульсно-периодическом режимах. Для лазерной сварки, наплавки и резки наиболее широкое применение находят два типа технологических лазеров: твердотельные и газовые. В  твердотельных лазерах рабочим ансамблем частиц являются примесные атомы, введенные в сравнительно небольших количествах в основную матрицу твердого тела, которая может быть как кристаллической, так и аморфной. Например, рубин представляет собой корунд Al2O3, в кристаллической решетке которого часть атомов алюминия замещена атомами хрома, или стекло, являющееся аморфным телом, с примесью неодима. Неодим может быть также введен в кристаллический алюмоиттриевый гранат (Y3Al5O12:Nd3+ ). Эти кристаллы обозначают Nd:YAG или Nd:АИГ. твердотельных лазерах рабочим ансамблем частиц являются примесные атомы, введенные в сравнительно небольших количествах в основную матрицу твердого тела, которая может быть как кристаллической, так и аморфной. Например, рубин представляет собой корунд Al2O3, в кристаллической решетке которого часть атомов алюминия замещена атомами хрома, или стекло, являющееся аморфным телом, с примесью неодима. Неодим может быть также введен в кристаллический алюмоиттриевый гранат (Y3Al5O12:Nd3+ ). Эти кристаллы обозначают Nd:YAG или Nd:АИГ.Схема твердотельного лазера приведена на рис. 3.6, а. Стержень 1, изготовленный из рабочего вещества, помещается между двумя зеркалами. Зеркало 2 полностью отражает все падающие на него лучи, а зеркало 3 полупрозрачно. Для накачки энергии используется газоразрядная лампа-вспышка 4, которая для большей эффективности облучения кристалла помещается вместе с ним внутрь отражающего кожуха 5, выполненного в виде эллиптического цилиндра (рис. 3.6, б). При размещении лампы и кристалла в фокусах эллипса создаются наилучшие условия равномерного освещения кристалла. Питание лампы обычно осуществляется от специальной высоковольтной батареи конденсаторов 6. Наибольшее распространение среди технологических твердотельных лазеров получили лазеры на кристаллах Nd:YAG с выходной мощностью излучения, достигающей в режиме непрерывной генерации 0,5...3 кВт и выше. Электрооптический КПД твердотельных лазеров с использованием ламповой накачки активных элементов составляет 1...3 %. Эти лазеры генерируют излучение длиной волны 1,06 мкм, что дает возможность применять для его фокусировки линзы из простого стекла. Весьма перспективны так называемые твердотельные лазеры с диодной накачкой. Конструкция такого лазера является более компактной и надежной в эксплуатации, обеспечивает высокий ресурс работы и более высокий электрооптический КПД (до 6 % и выше). По сравнению с обычной ламповой накачкой диодная обеспечивает более полный контроль процесса накачки. Оптическое возбуждение осуществляется диодными лазерными модулями 4, расположенными вокруг стержня из кристаллов Nd:YAG (рис. 3.7). Резонатор помещен соосно со стержнем лазера 1 и состоит из зеркала с высоким отражением 6 и зеркалом 3 для вывода лазерного луча с частичным отражением. Если активные элементы с диодной накачкой располагать последовательно по одной оси, то можно достичь мощности излучения до 1...4 кВт в непрерывном режиме. Лазерный луч выводят по одному или нескольким волоконным световодам.  В газовых лазерах в качестве активной среды используют газообразные вещества, причем накачка энергии в этих веществах, как правило, осуществляется вследствие эффектов, связанных с прохождением электрического тока через газ (газоразрядная накачка). В  качестве активной среды в этих лазерах используют аргон, неон, криптон, ксенон, смеси гелия и неона, углекислый газ с примесью азота и гелия. Газовые лазеры подразделяют на три большие группы: лазеры на нейтральных атомах, ионные и молекулярные лазеры. К первой группе относится гелий-неоновый лазер, схема которого приведена на рис. 3.8. Генерация когерентного излучения может проходить в видимой (λ1 = 0,633 мкм) и в инфракрасной областях (λ2= 1,15 мкм, λ3 = 3,39 мкм). Газоразрядная трубка 1 этого лазера заполняется гелием и неоном при парциальных давлениях соответственно 130 и 10 Па. В трубке от высоковольтного источника питания 2 создается электрический разряд 3, который возбуждает атомы гелия и неона в результате электронных ударов. Излучение выходит из полупрозрачного зеркала 4. Гелий-неоновый лазер имеет сравнительно небольшую мощность (до 80 мВт), но благодаря простоте устройства, надежности и стабильности излучения он получил широкое распространение для передачи и обработки информации, в контрольно-измерительной и юстировочной технике. качестве активной среды в этих лазерах используют аргон, неон, криптон, ксенон, смеси гелия и неона, углекислый газ с примесью азота и гелия. Газовые лазеры подразделяют на три большие группы: лазеры на нейтральных атомах, ионные и молекулярные лазеры. К первой группе относится гелий-неоновый лазер, схема которого приведена на рис. 3.8. Генерация когерентного излучения может проходить в видимой (λ1 = 0,633 мкм) и в инфракрасной областях (λ2= 1,15 мкм, λ3 = 3,39 мкм). Газоразрядная трубка 1 этого лазера заполняется гелием и неоном при парциальных давлениях соответственно 130 и 10 Па. В трубке от высоковольтного источника питания 2 создается электрический разряд 3, который возбуждает атомы гелия и неона в результате электронных ударов. Излучение выходит из полупрозрачного зеркала 4. Гелий-неоновый лазер имеет сравнительно небольшую мощность (до 80 мВт), но благодаря простоте устройства, надежности и стабильности излучения он получил широкое распространение для передачи и обработки информации, в контрольно-измерительной и юстировочной технике.В ионных газовых лазерах используются переходы между энергетическими уровнями ионов инертных газов (ксенона, аргона, неона, криптона), а также фосфора, серы и хрома. Типичный представитель этой группы - аргоновый лазер, который по конструкции похож на гелий-неоновый лазер. Газоразрядная трубка наполнена аргоном при давлении порядка 10... 100 Па. Мощность лазеров этой группы выше, чем лазеров на атомных переходах. Газовый лазер на аргоне генерирует излучение с длинами волн λ1 = 0,4880 мкм и λ2 = 0,5145 мкм в видимой (сине-зеленой) области спектра с мощностью излучения до 15...50 Вт в непрерывном режиме. Основные области применения Аr-лазера - медицина, микротехнология, фотохимия и диагностика методом спектрального анализа. Наибольшие мощность и КПД имеют газоразрядные молекулярные лазеры. Лазер на колебательно-вращательных переходах молекулы CO2 является одним из наиболее распространенных типов современных технологических лазеров. Это связано с его высокой эффективностью, простотой реализации и возможностью достижения больших значений: мощности излучения 5...20 кВт в непрерывном режиме и энергии в одиночном импульсе от 10 до 100 кДж - в импульсном. Молекула СО2 возбуждается электронными ударами в газовом разряде, причем для увеличения мощности к СО2 добавляют молекулярный азот N2. Основным каналом заселения верхнего уровня СО2 является резонансная передача колебательной энергии от N2. Отношение парциальных давлений СО2 и N2 обычно выбирают от 1:1 до 1:5 при суммарном рабочем давлении ≈100 Па. Существенное влияние на энергетические характеристики лазера на CO2-N2 оказывает введение в разрядную камеру гелия, обладающего теплопроводностью, в несколько раз превышающей теплопроводность СО2 и N2. При введении гелия снижается температура газовой смеси, что способствует увеличению инверсной населенности, а значит, и выходной мощности лазера. Поэтому технологические газовые лазеры на углекислом газе используют смесь СО2 + N2 + Не. Лазеры на углекислом газе имеют весьма высокий КПД (теоретически до 40 %, практически 12.. .30 %). Электрический разряд в лазере на СО2 возбуждается в охлаждаемой газоразрядной трубке, выполняемой обычно из стеклянной трубы диаметром до 60 мм. (Увеличение диаметра свыше 100 мм не дает эффекта, так как при большом диаметре ухудшается теплопередача из внутренней области трубки к ее периферийной части.) Излучение с длиной волны 10,6 мкм выводится через окно из материала, пропускающего инфракрасные лучи, в качестве которого используются кристаллы KBr, NaCl, ZnSe, GaAs или Ge. Для лазера данной схемы с продольной прокачкой с 1 м длины резонатора можно получать мощность не более 50 Вт; приходится значительно увеличивать длину трубы резонатора. В зависимости от способа охлаждения рабочей смеси все газоразрядные лазеры разделяют на лазеры с диффузионным и конвективным охлаждением. Н  аиболее эффективны лазеры с конвективным охлаждением, в которых отвод теплоты из зоны разряда осуществляется путем замены нагретой порции рабочей газовой смеси новой. В зависимости от взаимной ориентации скорости потока газовой смеси и разряда различают лазеры с продольной и поперечной прокачкой; в последнем случае прокачка газовой смеси осуществляется в направлении, перпендикулярном направлению электрического разряда. аиболее эффективны лазеры с конвективным охлаждением, в которых отвод теплоты из зоны разряда осуществляется путем замены нагретой порции рабочей газовой смеси новой. В зависимости от взаимной ориентации скорости потока газовой смеси и разряда различают лазеры с продольной и поперечной прокачкой; в последнем случае прокачка газовой смеси осуществляется в направлении, перпендикулярном направлению электрического разряда.Большие мощности излучения получают в технологических быстро-проточных лазерах с поперечной прокачкой газовой смеси. Схема такого лазера мощностью до 10 кВт приведена на рис. 3.9. В этой разновидности газового лазера используют интенсивную прокачку газа через резонатор 3 с охлаждением его в теплообменнике 4. Электрический разряд возбуждается между анодной плитой 2 и секционированным катодом 1. В качестве рабочего газа используют смесь СО2 + N2 + Не в соотношении 1:6:13 при статическом давлении в разрядной камере 5...8 кПа. Расход газовой смеси через разрядную 3 камеру составляет 2...3 м3/ч, для подачи смеси используется мощная насосная система. В лазере этого з типа можно получить мощность до 16 Вт с 1 см3 газа при КПД До 17 %. Электроразрядные лазеры с поперечной прокачкой газа работают в непрерывном режиме генерации и могут развивать мощность излучения до 50 кВт. П  олупроводниковый лазер генерирует когерентное излучение в результате процессов, происходящих в p-n-переходе на полупроводниковом материале. На рис. 3.10 показана схема полупроводникового лазера на арсениде галлия GaAs. Кристалл имеет размеры 0,5... 1 мм2 . Его верхняя часть 2 представляет собой полупроводник р-типа, нижняя часть 1 - полупроводник n-типа, между ними имеется p-n-переход 4 толщиной около 0,1 мкм. Излучающий слой имеет несколько большую толщину (1.. .2 мкм) вследствие проникания электронов и дырок в глубь кристалла. Выводы 3, 5 служат для подачи питающего напряжения, один из них может выполнять функцию теплоотвода. олупроводниковый лазер генерирует когерентное излучение в результате процессов, происходящих в p-n-переходе на полупроводниковом материале. На рис. 3.10 показана схема полупроводникового лазера на арсениде галлия GaAs. Кристалл имеет размеры 0,5... 1 мм2 . Его верхняя часть 2 представляет собой полупроводник р-типа, нижняя часть 1 - полупроводник n-типа, между ними имеется p-n-переход 4 толщиной около 0,1 мкм. Излучающий слой имеет несколько большую толщину (1.. .2 мкм) вследствие проникания электронов и дырок в глубь кристалла. Выводы 3, 5 служат для подачи питающего напряжения, один из них может выполнять функцию теплоотвода.При подаче напряжения на выводы p-n-переход генерирует излучение, длины волн которого для арсенида галлия составляют: λ1 = 0,82 мкм и λ2 = 0,9 мкм (инфракрасная область). Для других материалов длина волны излучения может находиться в широком диапазоне - от ультрафиолетовой до инфракрасной области. Для улучшения условий работы полупроводникового лазера и обеспечения непрерывного режима генерации необходимо охлаждать кристалл до низких температур. Мощность лазера на арсениде галлия при температуре жидкого азота в импульсно-периодическом режиме составляет 100 Вт, в непрерывном режиме - 10 Вт. Некоторые полупроводниковые лазеры могут работать при нормальных температурах. Небольшие геометрические размеры и простота конструкции полупроводниковых лазеров позволяют собирать решетки или линейки из большого числа отдельных лазеров. Такие решетки могут иметь мощность непрерывного излучения 10... 100 Вт. Полупроводниковые (диодные) лазеры в основном применяют для оптической накачки твердотельных технологических лазеров. В начале XXI в. были разработаны оптоволоконные лазеры высокой (1 ...20 кВт) мощности с длиной волны излучения 1,06 мкм. Благодаря малым размерам, высокому (более 15 %) полному КПД, надежности, длительной работе без профилактического ремонта и другим преимуществам они могут быть использованы в тех случаях, когда кроме высокой мощности и гибкости передачи излучения требуется мобильность самого лазерного источника. Основными преимуществами оптоволоконных лазеров по сравнению с диодными являются излучение с одной длиной волны и отдельное расположение диодов накачки. Последнее важно с позиции надежности, поскольку охлаждение отдельных диодов намного эффективнее, чем Торцов диодов, набранных в линейки. 3.2.4. Взаимодействие лазерного излучения с веществом Падающий на поверхность вещества световой пучок частично поглощается, а частично отражается. Из оптики известно, что доля энергии отраженного излучения зависит от длины световой волны и состояния поверхности вещества. В табл. 3.2 представлены значения коэффициентов отражения световых волн от чистых, не окисленных полированных поверхностей металлов (при полном отражении этот коэффициент равен единице). Приведенные в табл. 3.2 данные свидетельствуют о том, что значительная доля светового потока отражается от чистой поверхности.  Для реальных поверхностей, покрытых оксидами и имеющих худшую чистоту обработки, значение коэффициента отражения уменьшается. С ростом температуры вещества на его поверхности стимулируется образование оксидов и других соединений, которые также увеличивают поглощение. Подача в зону обработки кислорода или других газов интенсифицирует этот процесс. В результате можно добиться того, что 20...40 % энергии светового пучка будет поглощено веществом. Еще большего поглощения энергии лазерного излучения можно добиться при нанесении на поверхность веществ с малыми коэффициентами отражения (например, газовой сажи, краски, водорастворимых полимерных покрытий), но в этом случае возможно взаимодействие нанесенного вещества с основным материалом, что не всегда допустимо. Поглощенное веществом лазерное излучение передает свою энергию электронам вещества, в связи с чем глубина проникания световой энергии в вещество соответствует средней длине свободного пробега электрона, составляющей 5...50 нм для большинства распространенных веществ. Дальнейшая передача энергии из этой зоны в глубь вещества осуществляется вследствие теплопроводности. В отличие от электронного луча энергия лазерного излучения при взаимодействии с веществом в основном превращается в теплоту, а доля возникающего при этом рентгеновского излучения пренебрежимо мала. Лазерное излучение относительно небольшой интенсивности может произвести лишь весьма ограниченные изменения поверхности вещества: экспозицию специальных светочувствительных материалов или выцветание некоторых красок. По мере увеличения плотности мощности лазерного излучения до 104 Вт/см (что достаточно просто и быстро осуществляется путем его фокусировки) возможны нагрев и плавление поверхностных слоев материала. Последующее увеличение плотности мощности приводит к увеличению глубины проплавления; одновременно начинает все больше проявляться эффект испарения веществ. При увеличении плотности мощности лазерного излучения до значений 105 ...106 Вт/см2 доля испаренного вещества начинает резко увеличиваться, образуются отдельные капли и частички вещества, которые под действием паров выбрасываются из зоны обработки. Повышение плотности мощности излучения до максимально достижимого значения (примерно до 108 Вт/см2 для лучших систем фокусировки луча) приводит к интенсивному испарению вещества с минимальным количеством жидкой фазы и выносом его в виде паров из зоны обработки. Для некоторых веществ возможна сублимация, т. е. переход из твердого состояния сразу в пар. Схема изменения характера взаимодействия светового потока с веществом в зависимости от плотности мощности излучения приведена на рис. 3.11.  При достаточно высокой плотности мощности излучения в фокальном пятне луча лазера может возникнуть так называемый оптический разряд. Это явление обычно происходит в газах при нормальном давлении и внешне напоминает высокочастотный электрический разряд. Физическая основа образования оптического разряда - возникновение в фокальном пятне термической плазмы вследствие нагрева газа. Неравномерность распределения по объему плазмы заряженных частиц приводит к резкой неравномерности распределения электрического потенциала в этом объеме и как следствие - к электрическому пробою. Пробой имеет характер миниатюрного взрыва и сопровождается яркой вспышкой. Поскольку на образование оптического разряда расходуется большое количество энергии лазерного излучения, в ряде случаев это приводит к нестабильности технологического процесса, в частности сварки; поэтому возникновение оптического разряда стараются предотвратить. Для этого чаще всего прибегают к обдуву лазерного луча в фокальном пятне потоком газа, перпендикулярным направлению луча. К технологическим преимуществам мощного когерентного лазерного излучения следует отнести возможности:

4)получения высокой плотности мощности (концентрацию энергии) в пятне нагрева благодаря «острой» фокусировке излучения;

6)получения как импульсов энергии весьма малой длительности (до 10-9 с), так и непрерывного излучения; 7)обеспечения малых зон обработки, размеры которых не превышают нескольких микрометров;

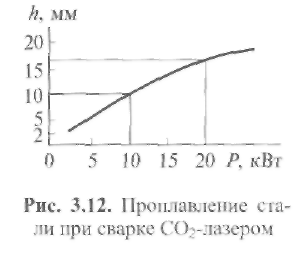

10)осуществления технологического процесса в любой оптически прозрачной для излучения среде. Исследование перечисленных особенностей лазерного излучения привело к возникновению групп технологических процессов, в основе которых лежат те или иные физические явления и эффекты. Лазерная сварка как технологический процесс, связанный с локальным плавлением, находит все более широкое применение, конкурируя как с традиционными способами сварки, так и с электронно-лучевой сваркой. Импульсные твердотельные лазеры применяют для сварки малоразмерных деталей в микроэлектронике, приборостроении, где важно получать малоразмерные швы с минимальным разогревом окружающего зону сварки материала. Такую сварку можно вести как отдельными точками, так и герметичными швами при последовательном наложении точек с их перекрытием. М  ощные газовые лазеры позволяют проплавлять за один проход, как и при электронно-лучевой сварке, значительную толщину изделий. Экспериментально установлено, что для проплавления стали на глубину до 5 мм требуется 1 кВт мощности излучения на 1 мм толщины изделий. Однако, как следует из рис. 3.12, при дальнейшем увеличении мощности лазерного луча глубина проплавления увеличивается меньшими темпами и для сварки изделий толщиной более 20 мм требуются уже весьма мощные лазеры, потребляющие из сети (с учетом КПД) сотни киловатт электрической мощности. Электроннолучевая сварка пока позволяет сваривать за один проход изделия из металла значительно большей толщины (до 100 мм) при меньшей потребляемой от сети мощности. ощные газовые лазеры позволяют проплавлять за один проход, как и при электронно-лучевой сварке, значительную толщину изделий. Экспериментально установлено, что для проплавления стали на глубину до 5 мм требуется 1 кВт мощности излучения на 1 мм толщины изделий. Однако, как следует из рис. 3.12, при дальнейшем увеличении мощности лазерного луча глубина проплавления увеличивается меньшими темпами и для сварки изделий толщиной более 20 мм требуются уже весьма мощные лазеры, потребляющие из сети (с учетом КПД) сотни киловатт электрической мощности. Электроннолучевая сварка пока позволяет сваривать за один проход изделия из металла значительно большей толщины (до 100 мм) при меньшей потребляемой от сети мощности.Так же, как и электронно-лучевая сварка, лазерная сварка дает узкий шов кинжального типа с малыми деформациями свариваемых деталей, что позволяет применять этот способ для соединения окончательно обрабатываемых узлов и деталей. Прогресс в создании мощных потоков энергии когерентного лазерного излучения идет по пути наращивания мощности излучения с соответствующим увеличением потребляемой электрической мощности. Это, в свою очередь, ведет к техническому усложнению лазерного сварочного оборудования, снижению его надежности и технико-экономических показателей и в итоге не позволяет в полной мере реализовать принципиальные возможности лазерной технологии. Лазерная сварка получила дальнейшее развитие в виде создания гибридных способов сварки (двухлучевой лазерной, лазерно-дутовой, лазерно-индукционной, лазерно-плазменной, светолазерной), которые находят все большее применение в промышленности вследствие своей высокой технико-экономической эффективности. Соединение различных способов сварки с лазерной в единый технологический процесс позволяет частично устранить недостатки каждого способа и расширить технологические возможности сварочного процесса. Совместное использование источников тепла для гибридных способов сварки дает возможность при значительно меньшей мощности лазерного излучения достичь такой же производительности процесса, как и при обычной лазерной сварке. Необходимо также отметить, что использование гибридных способов сварки позволяет повышать производительность процессов металлообработки не за счет дорогостоящей энергии лазерного излучения, а за счет более дешевой энергии второго источника тепла. В этом состоит одно из основных преимуществ гибридных способов соединения и обработки металлов. Лазерная сварка неметаллических материалов (в основном стекла и керамики) возможна благодаря тому, что излучение лазера на СО2 с длиной волны 10,6 мкм достаточно хорошо поглощается этими материалами и может быть использовано для их нагрева, плавления и последующей сварки. По сравнению с газопламенным нагревом, обычно используемым для сварки и пайки стекла, лазерное излучение позволяет увеличить интенсивность нагрева места сварки или пайки (но не более 100 К/с ввиду возможности термического растрескивания стекла) и уменьшить зону нагрева, что дает возможность создавать миниатюрные стеклянные сварные конструкции. Резка материалов лазерным излучением может быть основана на локальном плавлении материала и его дальнейшем удалении П0Д действием сил тяжести, конвективного потока или газовой струи. Если же расплавленный материал перегрет и упругость его паров достаточно высока, образующиеся пары могут быть удалены из зоны резки струей инертного газа и процесс резки может происходить более эффективно. При лазерной резке можно получать узкие резы с минимальной зоной термического влияния. В случае если разрезаемый материал содержит связанную или кристаллизационную воду (органические соединения, минералы), локальный интенсивный нагрев лазерным излучением приводит к разрыву молекулярных связей и испарению воды и других жидких компонентов. В результате испарения этих компонентов внутри материала может возникнуть высокое внутреннее давление, что приводит к образованию микротрещин и выбросу частиц материала. Аналогично протекает процесс резки пористых материалов, содержащих газы, и химических соединений, деструктирующих с образованием газообразных продуктов. На таком принципе основана резка слоистых пластиков, дерева, содержащих кристаллическую воду веществ. Эффективность резки может быть значительно повышена в результате введения в зону резки активного газа, например кислорода. Экзотермическая реакция между разрезаемым материалом и кислородом значительно увеличивает выделение энергии в месте взаимодействия излучения с материалом. На этом принципе основан процесс газолазерной резки. Кислород в этом процессе осуществляет следующие функции:

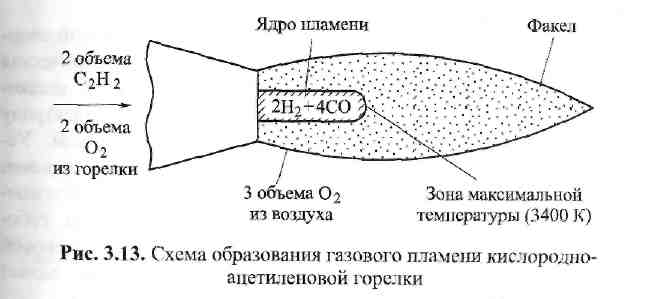

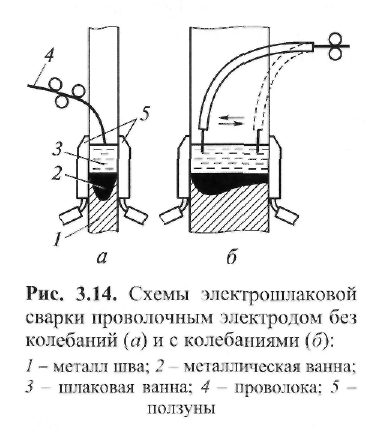

При газолазерной резке металлов лазер непрерывного излучения на углекислом газе мощностью до 5 кВт позволяет в струе кислорода резать листы из малоуглеродистых сталей толщиной до 10 мм, из легированных и коррозионно-стойких сталей - до 6 мм, из никелевых сплавов - до 5 мм, из титана - до 10 мм. Металлы, образующие тугоплавкие оксиды с малой вязкостью, газолазерной резкой разделяются плохо, так как удаление оксидов из зоны резки в этом случае затруднено. К таким металлам относятся алюминий и его сплавы, магний, латунь, хром и целый ряд других металлов, которые выгоднее резать плазменной резкой. 3.3. Газовое пламя Газовое пламя - один из «старейших» источников энергии, используемых в сварочных процессах. Сварочная газовая горелка появилась в начале XX в. как практическое осуществление химической реакции сжигания углеводородного топлива (чаще всего ацетиленового) в чистом кислороде. Сгорание топлива происходит по реакции 2С2Н2 + 5О2 = 4СО2 + 2Н2О + 1300,6 кДж/моль. В факеле газового пламени кроме СО2 и паров Н2О обычно присутствуют продукты пирогенного распада ацетилена, СО и частично попадающий в зону сварки атмосферный воздух (рис. 3.13).  В связи с этим защитные свойства газового пламени малоэффективны и сварочная ванна в значительной мере насыщается газами, ухудшающими свойства наплавленного металла. Поэтому газовая сварка химически активных металлов (титана, циркония и др.) практически невозможна. Интенсивность ввода энергии в материал при нагреве его газовым пламенем относительно невелика (см. табл. 1.6), поэтому при газовой сварке сварные швы имеют большую ширину, чем при дуговой. В последнее время газовая сварка в промышленности практически вытеснена другими, более прогрессивными способами сварки и используется в основном в ремонтных целях. Вместе с тем газопламенная обработка благодаря сравнительной простоте и мобильности процесса широко применяется в промышленности в технологических процессах газовой резки, нагрева, пайки и газопламенного напыления. 3.4. Электрошлаковая сварка Электрошлаковая сварка появилась в свое время как дальнейшее развитие дуговой сварки под флюсом, когда было установлено, что при определенных режимах электрод «закорачивается» на слой расплавленного шлака и выделение теплоты (рис. 3.14) происходит при прохождении электрического тока через жидкую шлаковую ванну. Общее количество теплоты, выделяемое в зоне  сварки за 1 с, определяется как q = I2Rcyм, где Rсум - суммарное сопротивление шлаковой и металлической ванн. сварки за 1 с, определяется как q = I2Rcyм, где Rсум - суммарное сопротивление шлаковой и металлической ванн.При электрошлаковой сварке почти вся электрическая мощность передается шлаковой ванне, а от нее - электроду и свариваемым кромкам. Устойчивый процесс возможен только при постоянной температуре шлаковой ванны. Рабочая температура шлаковой ванны под электродом может достигать2200... 2300К. При электрошлаковой сварке более равномерное выделение теплоты по объему сварочной ванны по сравнению со сваркой под флюсом позволяет сваривать за один проход детали значительных сечений (до нескольких квадратных метров); это обусловило широкое распространение электрошлаковой сварки в тяжелом машиностроении. Применяемые при электрошлаковой сварке флюсы отличаются высокой электропроводностью в расплавленном состоянии и низкими стабилизирующими свойствами по отношению к дуговому разряду. Например, флюс АНФ-1 содержит до 92 % плавикового шпата CaF2, являющегося активным дестабилизатором дуги. После развития начального дугового разряда расплавленный шлак полностью шунтирует дугу и дуговой процесс переходит в так называемый шлаковый. Температура плавления шлака должна быть выше, чем температура плавления свариваемого металла. Электрошлаковую сварку обычно ведут на переменном токе при низком напряжении (40.. .50 В) и рабочих токах до нескольких тысяч ампер. Баланс энергии этого сварочного процесса показан на рис. 3.15.  Вследствие большой поверхности контакта теплоносителей -шлаковой и металлической ванн - с основным металлом плотность тепловых потоков в металл невысока, поэтому для электрошлаковой сварки необходима более высокая удельная энергия (от 100 до 200 кДж/см2 ), чем для большинства способов дуговой сварки. 3.5. Термитная сварка Химическая реакция взаимодействия оксидов железа с алюминием (алюмотермическая реакция) протекает с большим выделением теплоты по следующему уравнению: 3Fe3О4 + 8А1 → 4А12О3 + 9Fe + 3242 кДж. Такая реакция реализуется в технике при сжигании смесей алюминиевого порошка и железной окалины, получивших название термитов. Сравнительная простота осуществления алюмотермической реакции и доступность применяемых материалов положили начало широкому применению термитов в промышленности, особенно в металлургии и для сварочных процессов. При термитной сварке сначала производят поджиг термита, происходит его сгорание, а затем разделка кромок обычно заполняется жидким металлом, образующимся в результате алюмотермической реакции. Разогрев и плавление кромок свариваемых деталей при термитной сварке осуществляются за счет теплосодержания жидкого присадочного металла, поэтому его объем выбирают в 2-3 раза большим, чем это необходимо для заполнения разделки. Одно из основных достоинств процесса термитной сварки - простота осуществления в полевых условиях, что обусловило его применение для сварки рельсов, контактной сети железных дорог и некоторых строительных конструкций. |