ТСП 11. I источники энергии для сварки глава физические основы и классификация сварочных процессов

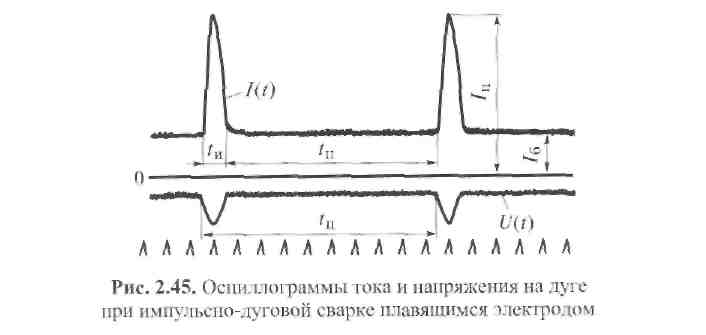

Скачать 4.1 Mb. Скачать 4.1 Mb.

|

|

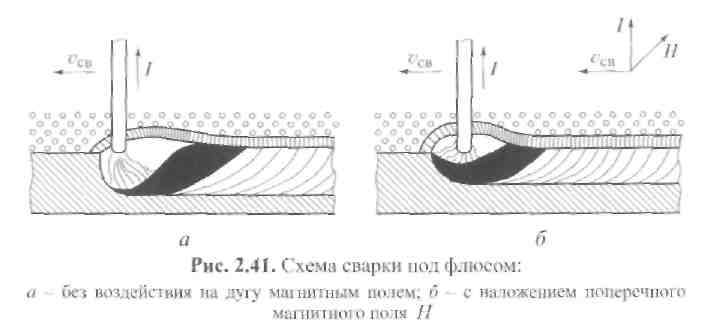

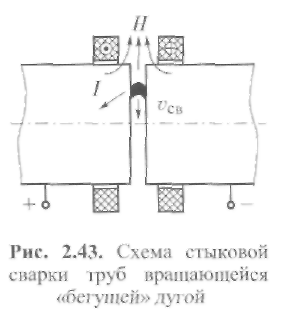

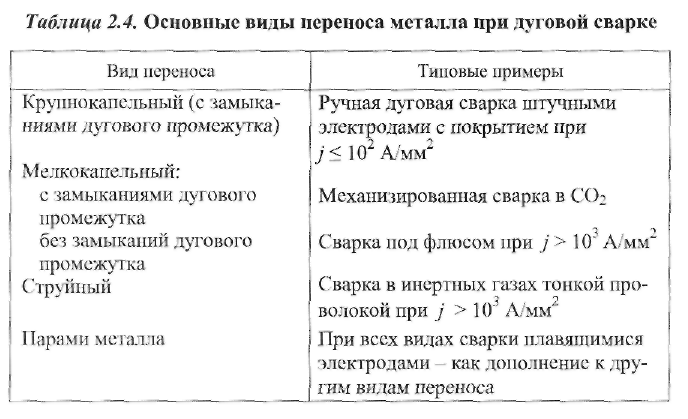

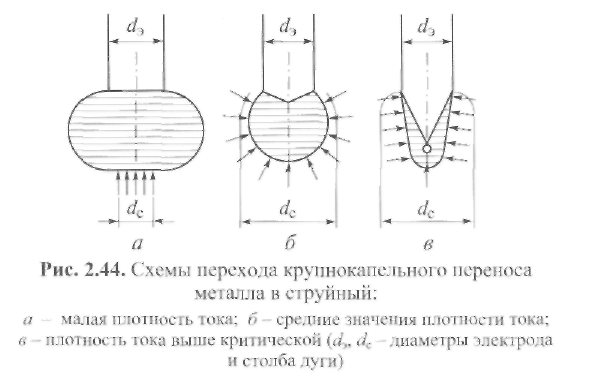

Поперечное внешнее магнитное поле. При воздействии поперечного внешнего магнитного поля целесообразно рассматривать дугу как проводник с током. При наложении поперечного внешнего магнитного поля на собственное магнитное поле дуги в сварочном контуре может произойти отклонение дуги в ту или другую сторону (рис. 2.40). В той части сварочного контура, где силовые линии B¯соб и B¯поп совпадают, создается избыточное магнитное давление и дуга отклоняется в сторону более слабого поля. Воздействуя поперечным внешним магнитным полем на дугу и сварочную ванну расплавленного металла при сварке под флюсом, можно, например, изменить формирование сварного шва (рис. 2.41).  На металл сварочной ванны действуют объемные силы F, пропорциональные согласно уравнению (2.88) векторному произведению плотности тока j и индукции магнитного поля В. Под действием этих сил металл стремится «подтечь» под дугу (рис. 2.41, б), чему также способствует отклонение дуги, и глубина проплавления уменьшается. Изменив направление внешнего магнитного поле на противоположное, можно увеличить глубину проплавления. Если использовать переменное поперечное внешнее магнитное поле, то дуга постоянного тока будет колебаться в обе стороны от положения равновесия с частотой изменения напряженности внешнего поля. Этот технологический прием получил название «метелка» и применяется, например, при сварке труб в трубную доску. 2.7.4. Вращающаяся дуга Э  ффект перемещения дуги в поперечном внешнем магнитном поле используется для ее вращения с образованием конической или цилиндрической поверхностей. ффект перемещения дуги в поперечном внешнем магнитном поле используется для ее вращения с образованием конической или цилиндрической поверхностей.Вращающаяся «конусная» дуга применяется для сварки кольцевых швов малого диаметра, например соединения трубы с трубной доской (рис. 2.42), по оси которой располагается неплавящийся электрод. С помощью соленоида создается магнитное поле, параллельное оси электрода. При горении дуги «электрод - кромка» столб ее оказывается направленным поперек поля Н¯, что и вызывает вращение дуги. Частота вращения п прямо пропорциональна напряженности поля Н и току дуги I и достигает обычно несколько тысяч оборотов в минуту. Сварка изделия происходит за несколько секунд, что соответствует 100-1000 оборотам дуги. Использование вращающейся дуги весьма упрощает сварочную аппаратуру. Применяют также не стержневой, а фигурный неплавящийся электрод, форма которого соответствует конфигурации свариваемой кромки. Сдвиг электрода относительно кромок изделия должен обеспечить взаимодействие столба дуги с поперечным внешним магнитным полем. Фигурным медным электродом удается сваривать детали произвольной формы, что весьма перспективно при массовом производстве таких изделий, как конденсаторы, герметизированные изделия автоматики и т. д. Способ сварки кольцевых швов труб вращающейся «бегущей» дугой заключается в том, что на концы труб надеваются два соленоида - катушки, включенные встречно (рис. 2.43). Благодаря этому в зазоре между трубами создается радиальное магнитное поле В (В = μaH). Если между торцами труб зажечь дугу, то на нее будет действовать тангенциальная сила. Движение дуги вначале ограничивается той скоростью, с которой может перемещаться по поверхности холодной трубы катодное пятно. По мере разогрева торцов скорость движения дуги vCB возрастает, достигая весьма больших значений. После выключения дуги осуществляется осадка труб. В  оздействие магнитогидродинамических явлений на ванну расплавленного металла можно использовать не только для регулирования глубины проплавления, но и для управления положением сварочной ванны в зазоре стыка (см. рис. 2.41). Для этого необходимо создать в металле вертикальные объемные силы, что вполне осуществимо. Поперечное внешнее магнитное поле можно использовать также для управления формированием шва в разных пространственных положениях. При многодуговой сварке в одну сварочную ванну и при трехфазной сварке магнитогидродинамические эффекты даже в отсутствие внешнего магнитного поля позволяют существенно расширить технологические возможности процесса. Магнитное воздействие на сварочную ванну эффективно также при электрошлаковом и других методах сварки. оздействие магнитогидродинамических явлений на ванну расплавленного металла можно использовать не только для регулирования глубины проплавления, но и для управления положением сварочной ванны в зазоре стыка (см. рис. 2.41). Для этого необходимо создать в металле вертикальные объемные силы, что вполне осуществимо. Поперечное внешнее магнитное поле можно использовать также для управления формированием шва в разных пространственных положениях. При многодуговой сварке в одну сварочную ванну и при трехфазной сварке магнитогидродинамические эффекты даже в отсутствие внешнего магнитного поля позволяют существенно расширить технологические возможности процесса. Магнитное воздействие на сварочную ванну эффективно также при электрошлаковом и других методах сварки.2.8. Перенос металла в сварочной дуге 2.8.1. Виды переноса металла В зависимости от условий сварки - сварочного тока I и его плотности j, формы кривой тока и т. д. - можно выделить пять основных видов переноса электродного металла в дуге с плавящимся электродом (табл. 2.4).  Характер переноса металла оказывает значительное влияние на устойчивость сварочного процесса, разбрызгивание металла, формирование шва и интенсивность металлургических процессов в дуге и сварочной ванне. В большинстве случаев, особенно при механизированной сварке, предпочтение отдают струйному переносу, обеспечивающему лучшее качество шва. Перенос металла наблюдают обычно при помощи скоростной киносъемки или съемки в рентгеновских лучах и синхронной индикации на экране осциллографа. Изменение размеров капель и вида переноса металла зависит от соотношения сил, действующих на жидкую каплю на торце электрода. Основные из них: силы тяжести; силы поверхностного натяжения; электромагнитные силы в жидком проводнике; силы реактивного давления паров; электростатические силы; силы давления плазменных струй и др. Силы тяжести способствуют переносу металла при сварке в нижнем положении и препятствуют при сварке в потолочном положении. Они оказывают наибольшее влияние на перенос электродного металла при сварке на малых токах, когда электродинамические силы еще сравнительно невелики. Силы поверхностного (межфазного) натяжения придают каплям жидкости сфероидальную форму, удерживают капли на «потолке», втягивают капли металла в жидкую сварочную ванну. Силы поверхностного натяжения создают внутри капли жидкости радиусом R избыточное давление Здесь α - коэффициент поверхностного натяжения, который равен отношению силы ΔF, действующей на границу поверхностной пленки жидкости, к длине этой границы Δ l, т. е. Значения коэффициента поверхностного натяжения α для различных материалов приведены ниже: Материал Mg Zn Al Cu Fe Ti Mo W Сталь 18-8 Сварочный шлак α, Н/м 0,65 0,77 0,9 1,15 1,22 1,51 2,25 2,68 l ,10*/2,50** 0,3-0,4 *С содержанием азота 0,02 %. **С содержанием азота 0,23 %. Чем меньше α, тем мельче капли жидкости и вероятнее переход к мелкокапельному и струйному переносу металла. Соприкосновение жидкого металла с газами и шлаками может изменить его поверхностное натяжение. Например, кислород снижает поверхностное натяжение стали, поэтому при сварке в инертных газах в смесь добавляют до 5 % кислорода. По данным И.К. Походни и A.M. Суптеля, при сварке на токе обратной полярности анодное пятно стабильно на торце жидкой капли и с увеличением тока его плотность остается постоянной, а размер пятна растет. Поэтому перегрев капли и ее кипение наступают при меньших токах, чем при сварке на постоянном токе прямой полярности, когда катодное пятно беспорядочно перемещается. С увеличением плотности тока, например при j> 20 А/мм2 , может наблюдаться так называемый электрокапиллярный эффект, сопровождающийся понижением а и способствующий струйному переносу металла. Электромагнитные силы пинч-эффекта сильно влияют на перенос металла, особенно при больших токах, когда они способствуют появлению плазменных струй от мест сужения столба дуги. Поэтому, например в слаботочных дугах, где эти силы малы, преобладает крупнокапельный перенос металла, а в сильноточных -струйный. Появлению струйного переноса металла способствует также перегрев капель, который достаточно велик при сварке (особенно при сварке на постоянном токе обратной полярности). Струйный перенос металла особенно характерен для газоэлектрической сварки. Он сопровождается образованием конуса жидкого металла на конце электрода. При этом средний размер капель монотонно уменьшается с увеличением тока примерно по гиперболической кривой. При некотором значении силы тока, называемом критическим, которое при сварке на обратной полярности ниже, чем при сварке на прямой полярности, капельный перенос металла переходит практически в струйный (рис. 2.44).  Охват дугой конца электрода (анода) способствует струйному переносу металла. Реактивные силы давления паров обычно противодействуют начальному обрыву капли. Если реактивные силы имеют взрывной характер, то они могут сильно затруднить переход к струйному переносу. При сварке на постоянном токе обратной полярности давление паров меньше, чем при сварке на постоянном токе прямой полярности (так как Ua < Uk), и струйный перенос металла возникает при меньших токах. В.И. Дятлов определил реактивную силу истечения паров, действующую на каплю металла при сварке в среде СО2 проволокой Св08. Оказалось, что так же, как и сила давления паров на сварочную ванну, она прямо пропорциональна квадрату сварочного тока где коэффициент пропорциональности k ≈ (1...5)10-7 Н/А2 и k < 3 • 10-8 Н/А2 - для сварки на постоянном токе соответственно прямой и обратной полярности. Электростатические силы возникают вследствие большого градиента потенциала (напряженности электрического поля Е) в переходных областях дуги, особенно у катода, где Ек может достигать 104 ...106 В/мм. В столбе дуги ECT << Ек, поэтому в нем создается разность давлений и течение газа от катода (или анода) в столб дуги становится подобным «электрическому ветру» с заряженного острия. Разность давлений может быть оценена по формуле, аналогичной формуле (2.95) для магнитного давления: где ε0 ≈ 8,85 •10-12 А • с/(В • м) - электрическая постоянная. Давление Ар достигает значений 10... 100 Па. Например, электрическое поле высокой напряженности может деформировать металл сварочной ванны, вытягивая его в виде конуса от катода к аноду при сварке на токе обратной полярности. При сварке в среде молекулярных газов (азота, углекислого газа) практически получить струйный перенос металла очень трудно. Это можно объяснить «стягиванием» пятна на поверхности капли (рис. 2.44, а) и увеличением степени сжатия сварочной дуги вследствие охлаждения ее при образовании «стержня» Диссоциации, который в этих газах появляется при сравнительно низких температурах. Силы давления плазменных струй также могут сильно влиять на перенос металла в дуге. В некоторых случаях, например в Ме-дугах, мощная катодная струя к изделию вызывает отраженную анодную струю, которая, как отмечалось выше, может охватывать катодную струю. Такая анодная струя затрудняет перенос металла, вызывая сдвиг капли металла в сторону или даже подъем ее над уровнем торца катода. Это особенно заметно, если катодная струя не охватывает электрод (как на рис. 2.44, а), а стягивается в катодном пятне на его конце, как, например, при сварке в СО2. 2.8.2. Импульсное управление переносом металла в дуге Чтобы сделать перенос металла мелкокапельным или струйным, обычно требуются большие токи, особенно при сварке на токе прямой полярности. Электромагнитные силы пропорциональны квадрату тока, поэтому, подавая периодически кратковременные импульсы увеличенного тока Iп » I б(рис. 2.45), можно обеспечить мелкокапельный перенос металла порциями с частотой воздействия импульсов.  При этом в несколько раз уменьшается нижний допустимый предел Iб сварочного тока. Основными параметрами импульсно-дуговой сварки плавящимся электродом помимо ранее упомянутых параметров сварки являются: амплитуда импульса Iп; длительности импульса (tи), паузы (tп) и цикла (tц = tи +tп); частота импульсов f = 1/ tц; ток в промежутках между импульсами - базовый ток I б. В свою очередь, импульсные параметры могут быть подобраны для каждой скорости подачи проволоки так, что с каждым импульсом будет переноситься только одна капля присадочного металла. В результате можно получить хорошо управляемую дугу без брызг во всех диапазонах тока, обеспечивающую процесс формирования высококачественных швов в разных пространственных положениях. Такое управление сварочным процессом называется синергетическим. Синергетическая импульсная сварка плавящимся электродом достаточно полно реализуется при использовании инверторных источников питания, обеспечивающих управление длительностями импульса и паузы в интервале от 1 мс до 5 с при частоте пульсаций до 300 Гц и выше. Импульсное управление переносом металла позволяет влиять также и на металлургию процесса, регулируя выгорание (окисление) отдельных элементов. 2.9. Сварочные дуги переменного тока 2.9.1. Особенности дуги переменного тока По сравнению с дугой постоянного тока дуга переменного тока имеет следующие главные особенности. В конце каждого полупериода (т. е. через 0,01 с при частоте колебаний переменного тока f= 50 Гц) электрический ток в дуге меняет свое направление, а напряжение - полярность. Катод и анод «меняются местами», и дуга возбуждается вновь. Кривые тока и напряжения для дуги переменного тока не являются синусоидальными. Повторное возбуждение дуги облегчается остаточной термоэлектронной эмиссией электродов или остаточной ионизацией дугового промежутка. В каждом полупериоде существует пик зажигания U3 > Uд. Дуга повторно возбуждается, если соблюдается соотношение Umsinψ ≥ U3. Угол у сдвига фаз между напряжением U и током I источника питания зависит от сопротивления дуги, а также от индуктивного и активного сопротивлений цепи дуги. Фазу у, при которой возбуждается дуга, можно найти из соотношения  Поскольку амплитуда напряжения источников питания Um ограничена (по соображениям безопасности), уменьшать ψ можно только путем снижения пика зажигания U3. Дуга переменного тока может гореть не весь полупериод, а только часть его. Время перерыва в горении дуги обычно тем больше, чем меньше время существования остаточной термоэмиссии электронов, чем быстрее происходит распад плазмы столба дуги, чем длиннее дуга и чем хуже динамические свойства источника питания. 2.9.2. Вентильный эффект В связи с изменяющимися условиями существования дуги переменного тока на электродах (различие в работе выхода электронов φ1 и φ2, разные температуры Tпл и Tкип, разные формы электродов и разный теплоотвод от них) возможна асимметрия токов и напряжений в разные полупериоды горения дуги - так называемый вентильный эффект (рис. 2.46). Например, при аргонодуговой сварке алюминия вольфрамовым электродом относительная асимметрия токов ΔI = Iw – IA1 может достигать 50 % и более.  В этом случае стационарная термоэлектронная эмиссия с W-катода и его остаточная эмиссия значительно больше, чем с «холодного» А1-катода по следующим основным причинам:

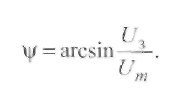

больше, чем катодное падение потенциала вольфрама Uw k ; 3) теплоотвод в массивное алюминиевое изделие больше, чем в W-стержень. Вентильный эффект обычно ухудшает стабильность сварочного процесса, формирование шва, чистоту поверхности, прочностные свойства соединения. Кроме того, постоянная составляющая ΔI вредно сказывается на работе сварочных преобразователей энергии (трансформаторов) и уменьшает катодное распыление на алюминиевом изделии. Для уменьшения постоянной составляющей включают конденсаторы, аккумуляторы или другие устройства, компенсирующие вентильный эффект. 2.10. Сварочные дуги с плавящимся электродом Распределение энергии в сварочных дугах, их энергетическая структура определяются рядом факторов, главнейшие из которых следующие:

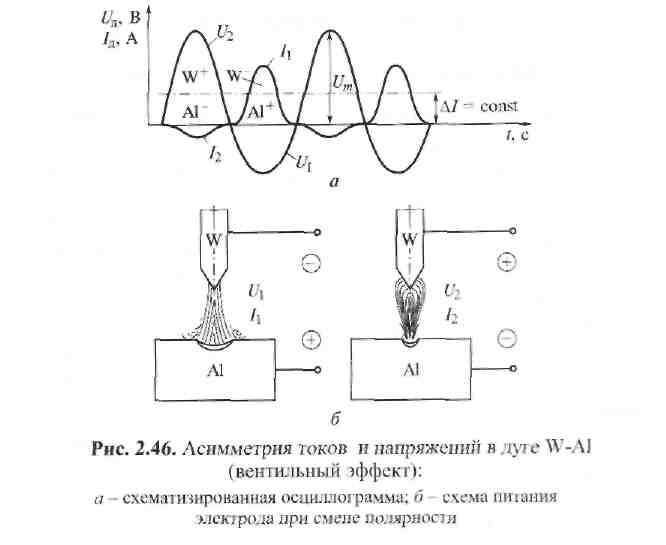

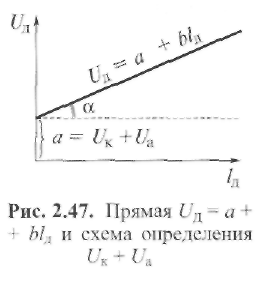

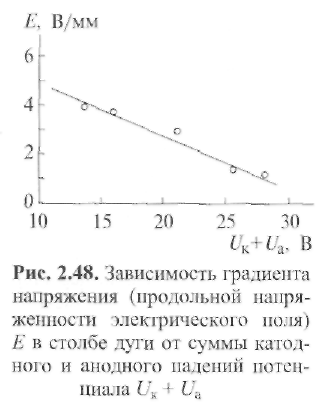

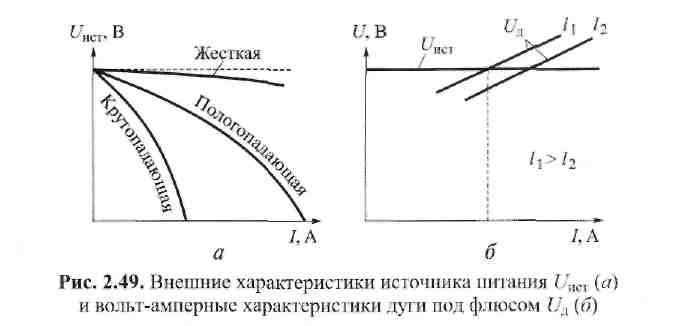

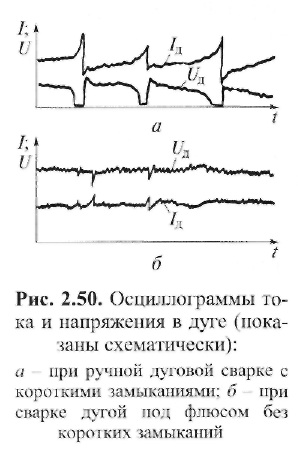

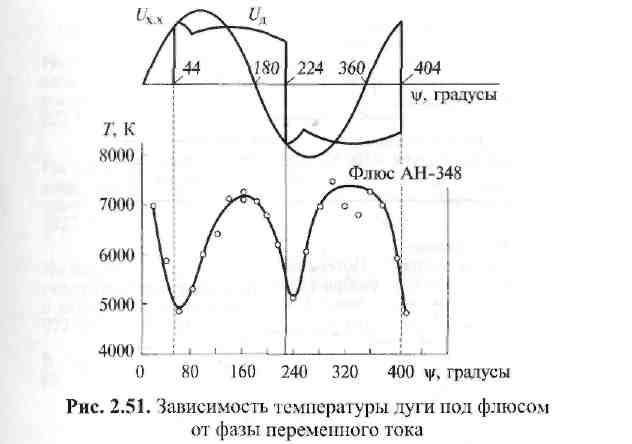

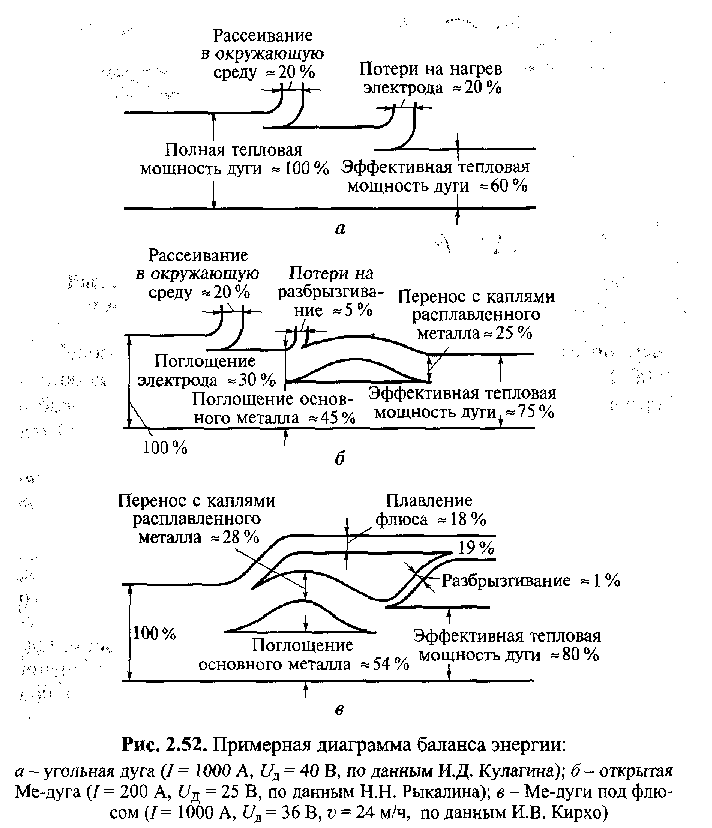

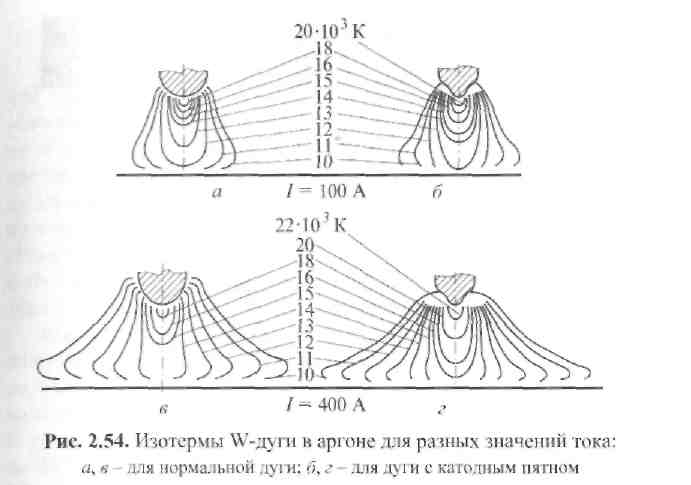

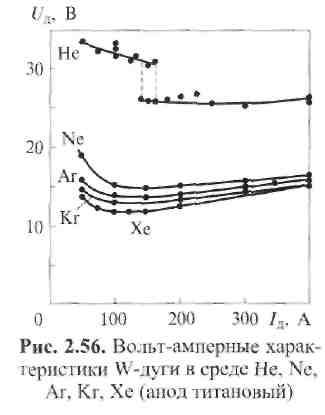

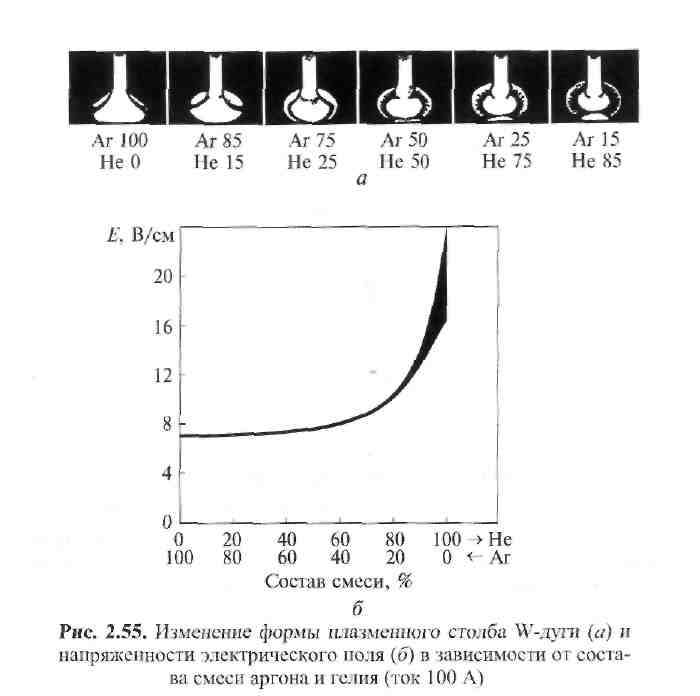

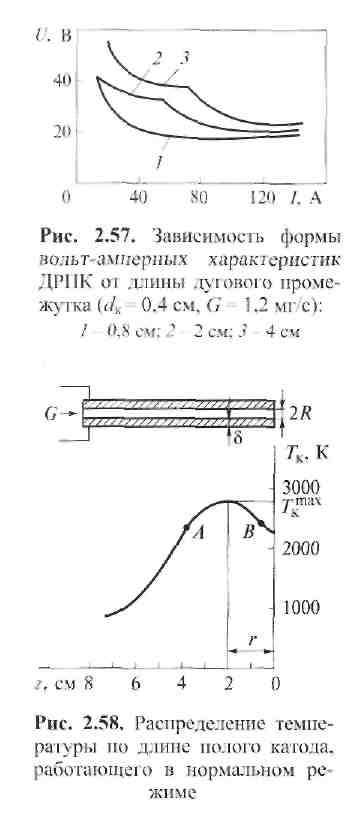

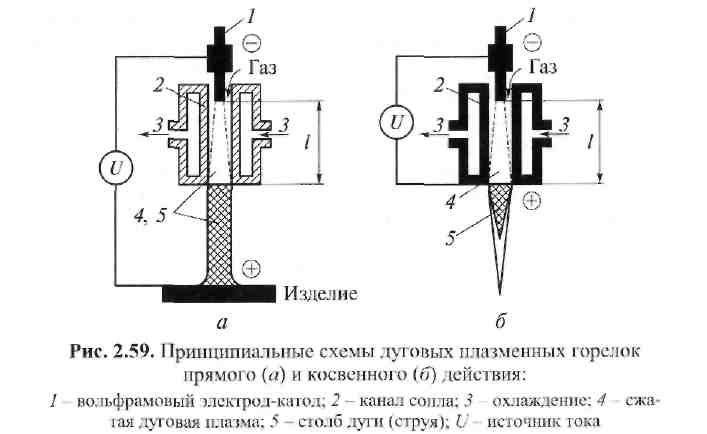

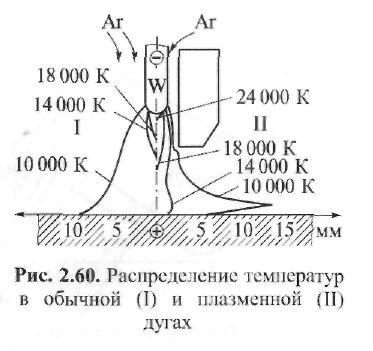

Кроме того, большое влияние на распределение энергии в сварочных дугах оказывает режим сварки: плотность тока, сила тока, полярность, наличие импульсов, их амплитуда и частота, динамические характеристики источника питания и т. п. Все эти факторы взаимосвязаны. Основными технологическими применениями Ме-дуг являются сварка и резка плавящимся электродом. Ме-дуги используют при сварке электродами без покрытия и с покрытием, при сварке порошковыми электродами и проволоками, при сварке под флюсом и в защитных газах (СО2, Аг, Не), а также при сварке в вакууме. Защитные среды для металлических дуг в большинстве случаев обеспечивают широкие возможности регулирования металлургических процессов при сварке. 2.10.1. Ручная дуговая сварка электродами с покрытиями Ручная сварка Ме-дугой ведется обычно электродами диаметром 2...6 мм на постоянном и переменном токах 100...300 А при плотностях тока по сечению электрода j < 20 А/мм в любом пространственном положении. Широко применяются электроды с качественными обмазками (покрытиями), поэтому поверхность катода предлагается рассматривать как сложную систему, состоящую из расплавленного металла и шлаковых пленок. Перенос металла в дуге крупнокапельный, обычно с короткими замыканиями. КПД дуги составляет около 75 %. Анализ энергетической структуры таких дуг показывает, что мощность в столбе дуги составляет примерно от 7 до 30 % общей мощности дуги (табл. 2.5).  Остальная мощность выделяется в приэлектродных областях. Значение Uk + Ua определяли из опытов экстраполированием прямой по уравнению Айртона U д = а + blд (рис. 2.47). В  ажным фактором при ручной сварке является устойчивость дуги. На нее оказывают влияние внутренние условия в самой дуге ажным фактором при ручной сварке является устойчивость дуги. На нее оказывают влияние внутренние условия в самой дуге(состав и свойства плазмы) и внешние условия - статические и динамические свойства источника питания и характеристики электрической цепи, определяющие в большой мере переходные процессы в дуге. Наиболее известна оценка устойчивости дуги по ее разрывной длине lразр. Чем больше разрывная длина дуги, тем выше ее устойчивость (см. табл. 2.5). Многие авторы указывают, что введение в дугу элементов с низким потенциалом ионизации Ui(в первую очередь щелочных металлов) повышает ее устойчивость. Введение таких элементов облегчает возбуждение дуги, горение ее на переменном токе, а также стабилизирует положение катодного пятна и изменяет характер дуги на постоянном токе. При достаточной концентрации этих элементов можно получать диффузионную привязку дуги на катоде, что существенно влияет на характер плавления и переноса электродного материала. С  читается, что пары легкоионизируемых элементов попадают в столб дуги и повышают степень ионизации в нем. Объяснение действия элементов-ионизаторов можно связать с их воздействием на работу выхода электронов с катода, поскольку значение φ тесно связано с потенциалом ионизации. Пары элементов-ионизаторов попадают в катодную область, понижают работу выхода электронов с катода, что снижает катодное падение потенциала, повышает электропроводность катодной области и устойчивость дуги в целом. Анодное падение мало изменяется и, как уже отмечалось, составляет в Ме-дугах 2,5 ±0,5 В. При уменьшении Uk + Ua увеличивается градиент напряжения в дуге (рис. 2.48). Это, например, облегчает сварку на автоматах с регуляторами напряжения дуги. Введение элементов-ионизаторов приводит к уменьшению мощности, выделяемой в приэлектродных областях, и к увеличению Доли энергии, затрачиваемой в столбе дуги. Производительность расплавления при этом обычно снижается. читается, что пары легкоионизируемых элементов попадают в столб дуги и повышают степень ионизации в нем. Объяснение действия элементов-ионизаторов можно связать с их воздействием на работу выхода электронов с катода, поскольку значение φ тесно связано с потенциалом ионизации. Пары элементов-ионизаторов попадают в катодную область, понижают работу выхода электронов с катода, что снижает катодное падение потенциала, повышает электропроводность катодной области и устойчивость дуги в целом. Анодное падение мало изменяется и, как уже отмечалось, составляет в Ме-дугах 2,5 ±0,5 В. При уменьшении Uk + Ua увеличивается градиент напряжения в дуге (рис. 2.48). Это, например, облегчает сварку на автоматах с регуляторами напряжения дуги. Введение элементов-ионизаторов приводит к уменьшению мощности, выделяемой в приэлектродных областях, и к увеличению Доли энергии, затрачиваемой в столбе дуги. Производительность расплавления при этом обычно снижается.2.10.2. Сварка под флюсом Дуга под флюсом отличается от свободной (открытой) сварочной дуги в первую очередь тем, что газовый разряд происходит в пространстве, которое изолированно от окружающей среды расплавленным шлаком. Наличие газового пузыря обусловливает повышение давления в нем. Например, оно составляет около 3 кПа при токе ≈ 500 А.  Ф  люсовая защита позволяет значительно повысить по сравнению со сваркой открытой дугой сварочные токи Iсв (до 1000 А и более), а также мощность дуги и плотность тока jсв на электродах (до 200 А/мм и выше). люсовая защита позволяет значительно повысить по сравнению со сваркой открытой дугой сварочные токи Iсв (до 1000 А и более), а также мощность дуги и плотность тока jсв на электродах (до 200 А/мм и выше).Высокая плотность тока, избыточное давление, некоторое шунтирование дуги флюсом и присутствие во флюсе ионизирующих компонентов обеспечивают высокую устойчивость сварочного процесса. Практически отсутствует разбрызгивание металла, шов хорошо формируется. Высокая плотность тока обусловливает возрастание вольтамперной характеристики дуги, что позволяет применять источники питания с жесткой или пологопадающей внешней характеристикой (рис. 2.49). Широко применяется подача электрода в дугу с постоянной скоростью, обеспечивающая саморегулирование процесса. В отличие от ручной дуговой сварки (рис. 2.50) перенос металла в дуге под флюсом обычно мелкокапельный - без коротких замыканий и пиков тока Iд и напряжения Uд. Размер капель тем мельче, чем больше плотность тока. Существенную роль играет перенос электродного металла паром. Капли обычно пористые, их плотность равна 2.. .5 г/см3 вместо 7,8 г/см3 для стали.  Число мелких капель составляет 60...70 % общего числа капель. Температура дуги достигает 5000...7000 К. При сварке на переменном токе она колеблется в зависимости от изменения фазы ψ (рис. 2.51). Высокая устойчивость сварочного процесса позволяет в подавляющем большинстве случаев применять переменный ток, что связано с большей простотой и экономичностью сварочного оборудования. Различный теплоотвод с электрода и изделия обусловливает некоторую асимметрию тока в дуге под флюсом. Однако вентильный эффект сравнительно мал и, как правило, специальных устройств для его устранения не требуется. Сварка под флюсом отличается высоким КПД (рис. 2.52), ее легко автоматизировать, и поэтому она широко применяется в промышленности. 2.10.3. Металлические дуги в защитных газах и вакууме Ме-дуга в защитных газах используется в основном для сварки малоуглеродистых и низколегированных сталей (в СО2, в смесях СО2 + Аr, СО2 + О2), а также алюминиевых сплавов и коррозионно-стойких сталей (в Аr и в смеси Аr + Не) главным образом на постоянном токе обратной полярности при жесткой или полого-падающей внешней характеристике источников питания. Наибольшее применение ввиду своей экономичности получила механизированная сварка тонкой проволокой в среде углекислого газа. Оснащение установок для механизированной сварки импульсными приставками, используемыми для управляемого переноса металла, существенно расширяет область их применения.  Ме-дуга в вакууме (вакуумная дуга) горит обычно в парах металла электрода и применяется главным образом для сварки на постоянном токе обратной полярности. Давление среды - от 1 Па и ниже. Безусловно, дуга в вакууме отличается по своим свойствам от дуги при атмосферном давлении. Плазму столба дуги уже нельзя рассматривать как термически равновесную, так как электронная температура больше температуры газа Те > Tд. Термическая ионизация в столбе дуги снижается, и ее роль в определенной степени компенсируется неупругими столкновениями. В вакуумной дуге увеличивается катодное падение потенциала до 18...20 В и уменьшается градиент напряжения в столбе дуги по сравнению с атмосферными дугами с 2...4 до 0,2...0,4 В/мм, т. е. примерно в 10 раз (в воздухе Е = 1,5...2,0 В/мм; в среде СО2 Е = 3...4 В/мм). Столб вакуумных дуг обычно длиннее, что позволяет применять более узкую разделку кромок стыка. Анодное падение потенциала меняется мало. Баланс энергии в вакуумной дуге (рис. 2.53) показывает, что часть энергии на анод переносится непосредственно с катода. Вследствие интенсивного выделения теплоты на аноде коэффициент наплавки растет до 35.. .40 г/(А • ч). Это почти в 2 раза больше, чем при сварке под флюсом. Стоимость сварки в вакууме оказывается в ряде случаев ниже, чем в контролируемой атмосфере инертного газа, а качество шва - достаточно высоким.  2.11. Сварочные дуги с неплавящимся электродом В качестве неплавящихся электродов при дуговой сварке применяют главным образом вольфрамовые электроды, значительно реже - угольные (графитовые) и охлаждаемые медные электроды. Наибольшее распространение получила дуговая сварка вольфрамовым электродом (W-электродом) в среде аргона, гелия и их смеси. Вольфрам, нагреваясь от дуги до температур, близких к температуре плавления, становится весьма восприимчивым к воздействию активных газов. Поэтому в целях экономии электродов и для обеспечения стабилизации процесса обычно при сварке W-электродом используют инертные газы с содержанием кислорода не более 0,001 % объемной доли. 2.11.1. Аргонодуговая сварка W-электродом Аргонодуговая сварка W-электродом широко применяется для сварки ответственных конструкций из коррозионно-стойких сталей, цветных металлов, алюминиевых и других сплавов. Сварку обычно ведут на постоянном токе прямой полярности (исключая сварку алюминия) от источника с крутопадающей внешней характеристикой. Как уже отмечалось, W-дуги могут быть с катодным пятном и без катодного пятна (так называемые нормальные дуги). Несмотря на различие механизмов катодного процесса (заключающееся в значительной доле электростатической эмиссии в дугах с катодным пятном), статические характеристики и тепловые балансы обеих дуг весьма сходны. Нормальная дуга всегда может быть получена на полукруглом торце катода из чистого вольфрама. При нагреве электрода дуга с катодным пятном может сама перейти в термоэмиссионную нормальную дугу. Образованию пятна на катоде способствуют введение добавки тория, иттрия или лантана к вольфраму (обычно до 1...2 %), лучший теплоотвод (меньший вылет) электрода и более острая заточка его рабочего конца. Поверхность торированного, иттрированного или лантанированного вольфрама, имеющего по сравнению с чистым вольфрамом пониженную рабочую температуру, практически не оплавляется в широком диапазоне токов (100...400 А). Коническая вершина электрода сохраняет свою форму, что обеспечивает сжатие дуги у катода. Дуга с катодным пятном имеет несколько повышенное (примерно на 10 %) напряжение (катодное и общее) и большую (на 10...20%) температуру столба (рис. 2.54). Температура катода в дуге с катодным пятном ниже температуры поверхности электрода нормальной W-дуги, где катодное пятно занимает всю сферическую поверхность электродного стержня.  2.11.2. W-дуга в гелии  По теплофизическим свойствам гелий существенно отличается от аргона. Он имеет более высокий потенциал ионизации (24,6 вместо 15,7 эВ у аргона) и в 10-15 раз большую теплопроводность при температурах плазмы. Кроме того, он легче аргона примерно в 10 раз. Достаточно высокая для существования дуги ионизация аргона при (ni =1017 см-3 ) происходит примерно при температуре 16 000 К, в то время как для гелия - при 25 000 К. Все эти особенности существенно влияют на свойства W-дуги в гелии. Например, Добавление к аргону гелия постепенно превращает конусную дугу в сферическую (рис. 2.55, а). Пинч-эффект в гелиевой плазме практически не имеет места до весьма больших плотностей тока, так как значительная теплопроводность гелия дает низкий температурный градиент по радиусу сечения столба дуги и весьма высокое внутреннее давление р = пкТ. По теплофизическим свойствам гелий существенно отличается от аргона. Он имеет более высокий потенциал ионизации (24,6 вместо 15,7 эВ у аргона) и в 10-15 раз большую теплопроводность при температурах плазмы. Кроме того, он легче аргона примерно в 10 раз. Достаточно высокая для существования дуги ионизация аргона при (ni =1017 см-3 ) происходит примерно при температуре 16 000 К, в то время как для гелия - при 25 000 К. Все эти особенности существенно влияют на свойства W-дуги в гелии. Например, Добавление к аргону гелия постепенно превращает конусную дугу в сферическую (рис. 2.55, а). Пинч-эффект в гелиевой плазме практически не имеет места до весьма больших плотностей тока, так как значительная теплопроводность гелия дает низкий температурный градиент по радиусу сечения столба дуги и весьма высокое внутреннее давление р = пкТ.Высокая средняя электрическая напряженность Е в плазме гелия, достигающая 2 В/мм против 0,8... 1,2 В/мм в плазме аргона, обусловливает высокое напряжение на дуге (рис. 2.55, б). Вольт-амперные характеристики W-дуги в гелии и других инертных газах (аргоне, неоне, криптоне, ксеноне) приведены на рис. 2.56. Скачок вольт-амперной характеристики для гелия при 150 А связан, видимо, с переходом от дуги в парах титанового анода к дуге в ионизированном гелии.  2.11.3. Баланс энергии W-дуги Уникальность W-дуг среди газовых разрядов обусловлена тем, что они могут гореть при напряжениях меньших, чем потенциал ионизации проводящего газа. Низкое напряжение ни в коем случае не обусловлено наличием в столбе металлических паров от электродов. W-дуга может гореть при Uд ≈ 9...11 В, например в потоке аргона, имеющем потенциал ионизации 15,7 В и минимальный потенциал возбуждения 11,5 В. В столбе дуги спектроскопическими исследованиями не обнаруживается каких-либо металлических паров. Очевидно, в этом случае благодаря высокой температуре происходит интенсивная термоионизация. Выше было показано, что при малых мощностях значительная доля энергии (до 40 %) может выделяться на катоде и лишь от 20 до 30 % - на аноде. Это связано с тем, что температура катода низка и на эмиссию требуется большая затрата мощности источника. С увеличением тока доля катодной теплоты уменьшается обычно до 25 % и даже до 8... 12 %, а доля анодной теплоты достигает от 80 до 85 % общей мощности дуги. Расход W-электрода при сварке на постоянном токе прямой полярности может значительно увеличиться при слишком большом токе или при подключении его на обратную полярность, а также при недостаточной защите электрода инертным газом или возбуждении дуги касанием. Допускаемые плотности тока для W-электродов самые высокие на постоянном токе прямой полярности (от 20 до 30 А/мм2 ), примерно в 2 раза ниже на переменном токе и еще ниже (в 3-8 раз) - при сварке на постоянном токе обратной полярности. Для электродов в гелии допустима меньшая плотность тока, так как температура гелиевой плазмы выше, чем плазмы аргона, и теплопередача на катод больше. С увеличением диаметра W-электродов допустимая плотность тока уменьшается обратно пропорционально. 2.11.4. Дуга с полым неплавящимся катодом в вакууме Дуговой разряд с полым катодом (ДРПК) в вакууме применяется для сварки ответственных изделий из химически активных металлов и сплавов. Сварку ведут на постоянном токе прямой полярности, от источника с крутопадающей внешней характеристикой. Процесс сварки осуществляется стабильно в диапазоне давле  ний в камере от 1 до 10-2 Па при подаче (через полость катода) аргона 1...2 мг/с (2...4 л/ч). Согласно классификации дуговых режимов работы ДРПК, используемый для сварочных процессов (рис 2.57), относится к так называемому нормальному режиму (I ≥ 10 А, подача аргона через полость катода G ≥ 0,05 мг/с, давление в камере рк ≤ 10 Па). ний в камере от 1 до 10-2 Па при подаче (через полость катода) аргона 1...2 мг/с (2...4 л/ч). Согласно классификации дуговых режимов работы ДРПК, используемый для сварочных процессов (рис 2.57), относится к так называемому нормальному режиму (I ≥ 10 А, подача аргона через полость катода G ≥ 0,05 мг/с, давление в камере рк ≤ 10 Па).Характерной особенностью нормального режима является значительное проникание плазмы разряда в полость катода и немонотонное распределение температуры по длине катода с максимумом, расположенным на некотором расстоянии r от выходного торца катода (рис. 2.58). Участок вблизи максимума температуры нагрева полого катода принято называть активной зоной (A3). Наблюдения за положением A3 показали, что в случае изменения какого-либо из параметров режима ДРПК происходит увеличение статического давления р∞ перед входом в полый катод (например, увеличение подачи плазмообразующего газа или тока) и A3 смещается в сторону его выходного сечения. Вместе с тем статическое давление р∞ в A3 практически не зависит от этих параметров и изменяется в диапазоне р∞ = 900... 1100 Па. При этом плазма как бы вытесняется из катодной полости, а напряжение ДРПК несколько снижается. Положение A3 существенно зависит от тока ДРПК. При I = 10...20 А центр A3 уходит в глубь катода на 1,5...2 см и более, а в случае тока свыше 50 А он смещается ближе к выходному торцу на расстояние 0,4...0,8 см от него. С увеличением длины дугового промежутка (расстояние от выходного торца катода до анода) от 0,5 до 1,0 см центр A3 смещается ближе к выходному сечению катода. Особенно это заметно при токах ДРПК свыше 50 А, когда столб дуги имеет цилиндрическую форму. При дальнейшем увеличении длины дугового промежутка смещение положения центра A3 практически не наблюдается. Основная доля полной мощности ДРПК (от 70 до 90 %) выделяется на положительном электроде, т. е. на аноде. С увеличением тока дуги доля выделяющейся на аноде мощности, как правило, увеличивается и примерно равна 90 %. По сравнению со сварочными дугами при атмосферном давлении ДРПК в вакууме является по доле выделяющейся на аноде мощности одним из самых эффективных источников энергии. Энергетический баланс полого катода показал, что потери мощности в нем происходят за счет излучения, эмиссии электронов, теплопроводности и испарения материала катода. Наиболее существенны потери на излучение, составляющие 45...75 % полной мощности, выделяющейся на катоде за счет бомбардировки ионами и выделения джоулевой теплоты. Потери на теплопроводность не превышают 8... 14 %; потери на эмиссию электронов составляют 17...40 % мощности, выделяющейся на катоде. Суммарная мощность потерь в полом катоде с увеличением тока как бы достигает своего насыщения и составляет по отношению к полной мощности дугового разряда 7... 13 %. Так, мощность потерь в полом катоде, выполненном из иттрированного вольфрама ЭВИ-2, длиной 35 мм с диаметром полости 3 мм и толщиной стенки 0,8... 1 мм на токах 250...350 А практически остается неизменной и равна примерно 700...780 Вт. В этом случае потери в полом катоде составляют 7.. .8 % полной мощности дугового разряда. Потери в столбе ДРПК в основном определяются давлением в камере и характером процессов в межэлектродном промежутке. При давлении в камере (2...9)•10-2 Па, которое обычно применяют в технологических процессах, потери во внешнем столбе ДРПК не превышают 2...3 % полной мощности дугового разряда. Мощность, выделяющаяся во внешнем столбе, передается в основном излучением в окружающую среду и на анод. Таким образом, относительная суммарная мощность потерь в ДРПК сравнительно невысока и на токах свыше 150 А, как правило, составляет 10... 15 %. ДРПК в вакууме на токах свыше 200 А отличается весьма высокой концентрацией энергии, что приближает его к электроннолучевому источнику энергии для сварки. 2.12. Плазменные сварочные дуги 2.12.1. Виды и особенности плазменных дуг Плазменной дугой принято называть сжатый дуговой разряд с интенсивным плазмообразованием. В зависимости от вида положительного электрода (анода) плазменная дуга может быть прямого и косвенного действия. В первом случае анодом служит изделие (рис. 2.59, а). Сварку плазменной дугой прямого действия принято называть плазменно-дуговой. Если анодом служит сопло, которое конструктивно может совпадать с каналом плазменной горелки, то источник теплоты становится независимым от изделия со струей плазмы, выделенной из столба дуги в виде факела (рис. 2.59, б).  Т  акую дугу называют дугой косвенного действия или просто плазменной струей. В этом случае передача теплоты к изделию осуществляется теплопроводностью, конвекцией и излучением плазмы. При плазменно-дуговом нагреве (сжатой дугой) к перечисленным механизмам теплопередачи добавляется передача энергии заряженными частицами, движущимися в электрическом поле. акую дугу называют дугой косвенного действия или просто плазменной струей. В этом случае передача теплоты к изделию осуществляется теплопроводностью, конвекцией и излучением плазмы. При плазменно-дуговом нагреве (сжатой дугой) к перечисленным механизмам теплопередачи добавляется передача энергии заряженными частицами, движущимися в электрическом поле.Плазменная дуга благодаря обжатию ее в канале сопла газовым потоком на длине l в отличие от обычной дуги характеризуется высокими температурами столба в диапазоне 15 000...25 000 К (рис. 2.60). Увеличение при нагреве объема газа в 50-100 раз в канале сопла приводит к истечению плазмы с высокими околозвуковыми скоростями. Это значительно расширяет ее технологические возможности при резке, сварке и напылении материалов. Для получения плазменной дуги используют специальные плазменные горелки или так называемые плазмотроны, в которых обычно имеется неплавящийся вольфрамовый или медный катод, изолированный от канала и сопла горелки, а анодом может служить сопло или изделие. В начале процесса для образования достаточного количества заряженных частиц дежурная слаботочная дуга возбуждается непосредственно между катодом и медным охлаждаемым соплом, например с помощью осциллятора. Плазменная дуга образуется в канале горелки и стабилизируется стенками канала и холодным газом, отделяющим столб дуги от этих стенок. Сравнительно малый диаметр и достаточная длина канала обеспечивают необходимую для стабилизации столба плазменной дуги скорость газового потока. Стабилизирующий канал и является основной отличительной особенностью плазмотрона по сравнению с обычной горелкой для сварки в защитных газах. В качестве плазмообразующего газа обычно применяют аргон, азот, гелий, водород, воздух и их смеси и др., а также воду (в плазмотронах с водяной стабилизацией), что обеспечивает температуру плазмы до 50000 К (дуга Гердиена). 2.12.2. Газовые среды Газовая среда в горелке для плазменной обработки материалов должна обеспечивать: -защиту от окисления и охлаждать вольфрамовый электрод и сопло; -получение стабилизированной плазменной струи с необходимыми температурой и скоростью;

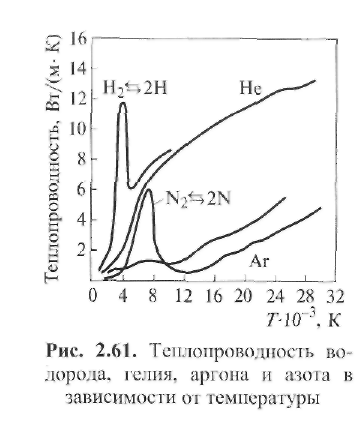

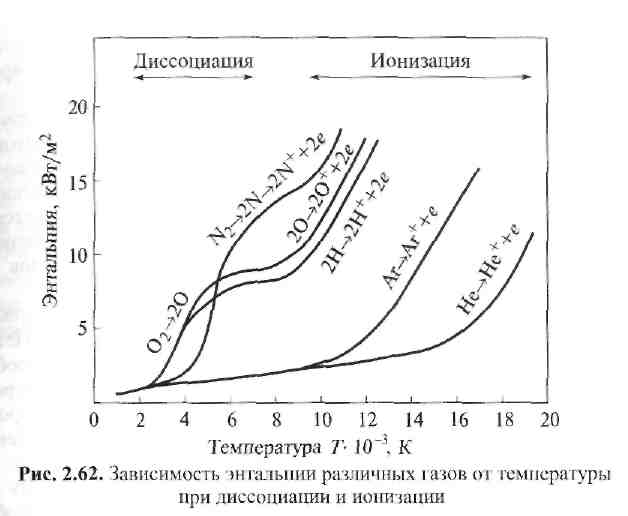

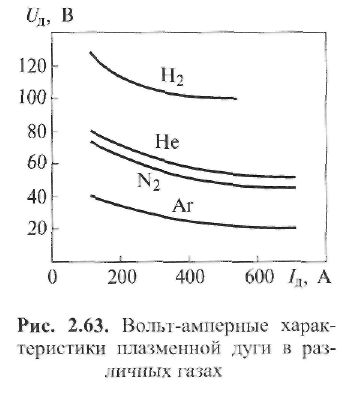

И  ногда газы разделяют на плазмообразующие и защитные (транспортирующие). При раздельной подаче плазмообразующий газ подается в зону катода, а защитные, или транспортирующие, газы - в зону столба дуги или факела плазмы. ногда газы разделяют на плазмообразующие и защитные (транспортирующие). При раздельной подаче плазмообразующий газ подается в зону катода, а защитные, или транспортирующие, газы - в зону столба дуги или факела плазмы.Газ может поступать в горелку как вдоль оси катода, так и по касательной (вихревая стабилизация). Для защиты катода и сопла от разрушения и перегрева наилучшим газом считается аргон, так как он химически инертен и имеет малую теплопроводность (рис. 2.61). Однако аргон малоэффективен для преобразования электрической энергии в тепловую. Во-первых, напряженность поля столба дуги в аргоне меньше, чем в водороде, азоте: E Аг ≈ 0,8 В/мм; E Н2 ≈ 10,0 В/мм; E N2 ≈ 2,0 В/мм (при I = 10 А). Следовательно, при одинаковом токе в аргоновой дуге выделяется на 1 мм ее длины меньше энергии IE, чем в дугах с другими защитными газами. Во-вторых, энтальпия (объемное теплосодержание) аргоновой плазмы при температуре этой плазмы также значительно меньше (рис. 2.62), чем энтальпия плазмы азота или водорода (для Аг, N2, Н2 - соответственно 3, 16, 12 кВт/м3 при Т = 10 000 К). Однако температура плазмы существенно зависит от свойств плазмообразующего газа: для Аг и Не она составляет 15000...25000 К, что в 3-4 раза выше, чем для N2 и H2 (5000...7000 К). Подходящим газом для стабилизации дуги может быть азот (или воздух, содержащий до 78 % азота), так как его энтальпия при Т = 10000 К в 5 раз больше энтальпии аргона и, кроме того, азот значительно дешевле. Однако в воздухе и азоте вольфрамовый катод интенсивно разрушается. В этом случае применяют катоды на основе циркония или гафния (термохимические катоды). Гелий и водород (см. рис. 2.61) при Т = 10 000 К обладают большой теплопроводностью (которая всего в 2 раза меньше, чем у меди) и лучше других газов преобразуют энергию дуги в теплоту.   В случае применения их в чистом виде происходит быстрый нагрев и разрушение сопла, поэтому указанные газы применяют в смеси с аргоном. Например, добавки к аргону водорода в пропорции по объему 2:1 позволяют повысить тепловую мощность струи почти в 2 раза по сравнению со смесью аргон - азот в той же пропорции. Напряжение плазменной водородной дуги составляет 100... 120 В, что в 2-3 раза выше, чем у дуги в аргоне (рис. 2.63). Имеется различие в процессах образования плазмы двух- и одноатомного газов. Ионизация двухатомного газа происходит после диссоциации его молекул, например, водород диссоциирует на 90 % при 4700 К, а азот - при 9000 К (см. рис. 2.62). Их энтальпии при указанных температурах примерно соответствуют энтальпии аргона при 14 000 К и энтальпии гелия -при 20 000 К. Таким образом, крутой подъем кривой ΔH = f(T) в области диссоциации указывает на содержание большого количества теплоты в плазме при сравнительно низких температурах. Следует отметить, что часто проводимое в литературе сравнение удельного массового теплосодержания (энтальпии) плазмы разного состава не позволяет делать количественных выводов. Сравнение нужно проводить по мольному или объемному теплосодержанию, так как расход плазмообразующих газов измеряется, как правило, в единицах объема. Следует также учитывать изменение молекулярной массы при диссоциации двухатомных газов и ионизации. При охлаждении, когда газ вновь проходит через область температур диссоциации, большое количество теплоты может выделиться на изделии и повысить эффективность процесса теплообмена. Следовательно, теплообмен газа зависит от его температуры и энтальпии; с увеличением температуры достигается некоторое состояние «насыщения», при котором скорость возрастания теплообмена значительно уменьшается. Это объясняется тем, что с ростом температуры в энтальпии молекулярного газа наряду с энергией поступательного движения все большее значение приобретает энергия колебательного и вращательного движения молекул, которая легко расходуется на излучение. Конвективный теплообмен, наиболее существенный при плазменной обработке материалов, определяется в основном энергией поступательного движения молекул и атомов газа, поэтому высокотемпературные формы энтальпии здесь менее эффективны. Из рис. 2.63 следует, что водородная плазма - наилучший преобразователь энергии дуги в теплоту. 2.12.3. Применение плазменной дуги Плазменную дугу применяют для резки, сварки, наплавки и напыления. Плазменная резка занимает ведущее место среди других способов плазменной обработки материалов по объему применения в промышленности. В отличие от газокислородной резки при плазменной резке происходит в основном не выгорание (окисление) металла в кислороде, а его выплавление и «выдувание» струей плазмы. Проникающей плазменной дугой можно резать без каких-либо дополнительных флюсов практически любые материалы, в том числе чугун и коррозионно-стойкую сталь, вольфрам и молибден, медь и алюминий. Плазменной струей можно резать неметаллы. Большой интерес представляет применение так называемой микроплазмы, например для прецизионной резки и сварки высокотемпературной тонкой струей - «пучком» плазмы. При микроплазменной сварке применяют токи 0,2... 15 А. Устойчивое и стабильное горение микроплазменной дуги на малых токах достигается благодаря высокой степени сжатия столба дуги каналом сопла малого диаметра (0,8... 1,2 мм). При резке плазма вытекает из сопла со сверхзвуковой скоростью (3...4 М). Это достигается малым объемом камеры и высоким давлением в ней (до 5 МПа), а также расширяющейся формой сопла. Микроплазма отличается весьма высокой концентрацией энергии и малым пятном нагрева, что приближает ее к лучевым источникам энергии для сварки. |