диплом. Инструкция по ремонту сваркой изношенных поверхностей букс грузовых вагонов 23

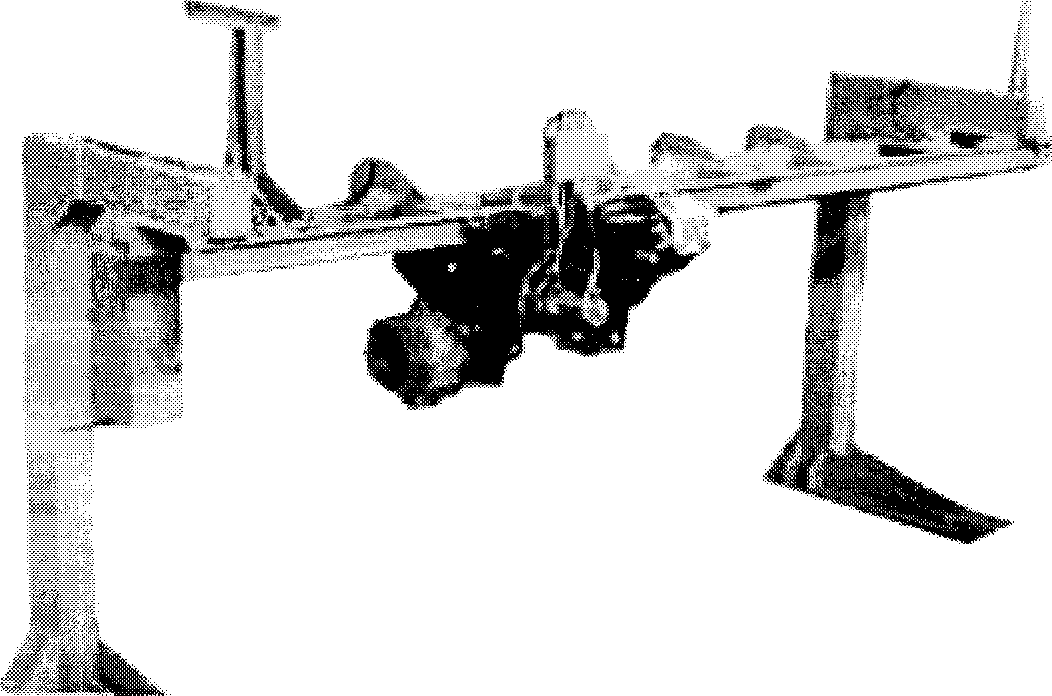

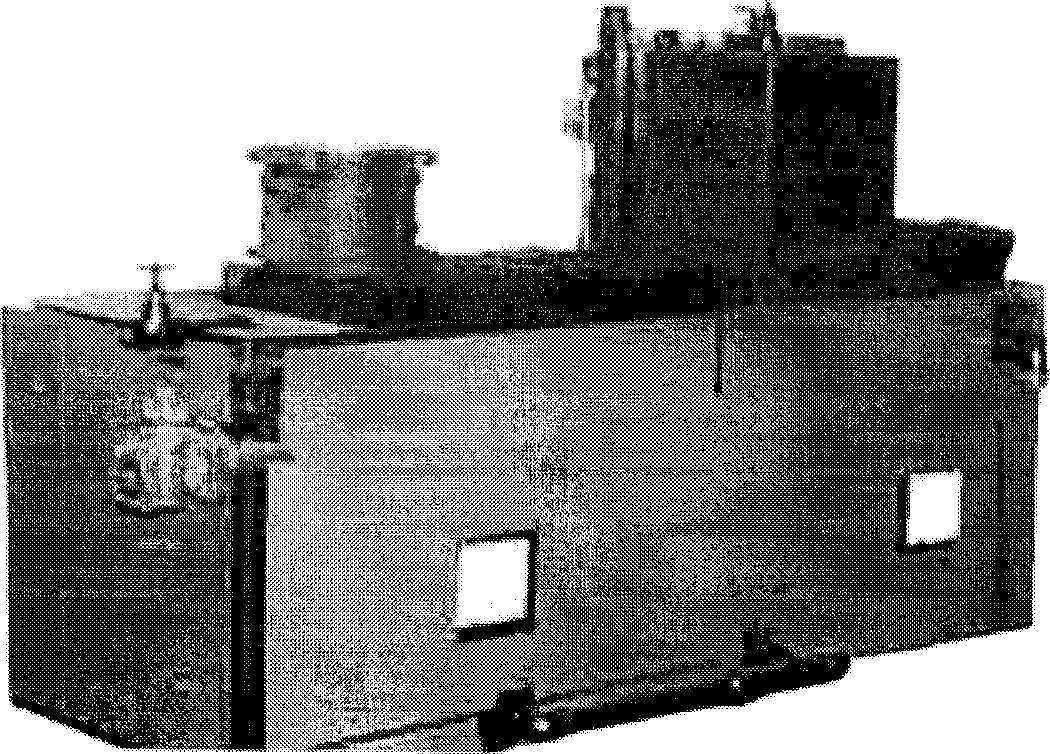

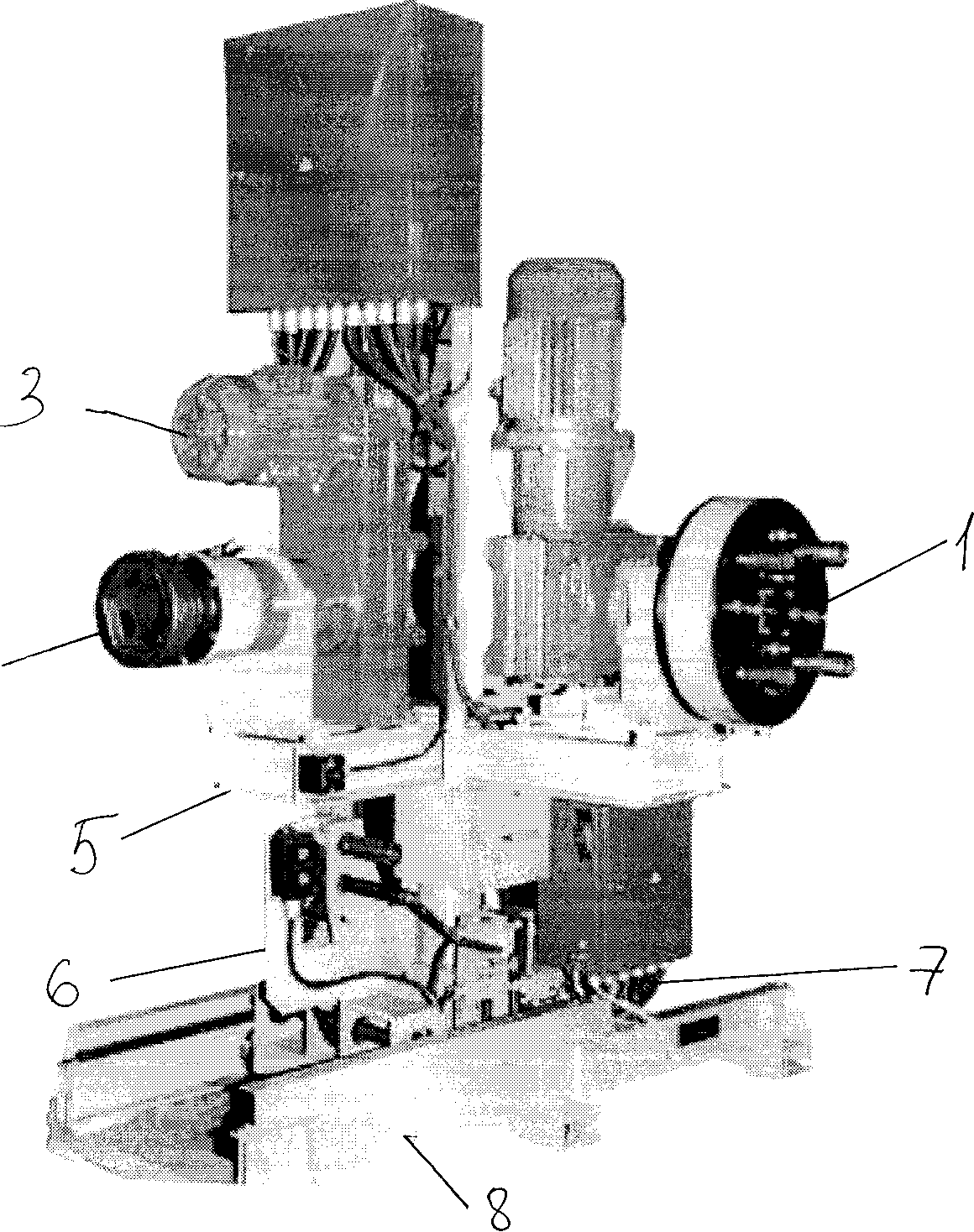

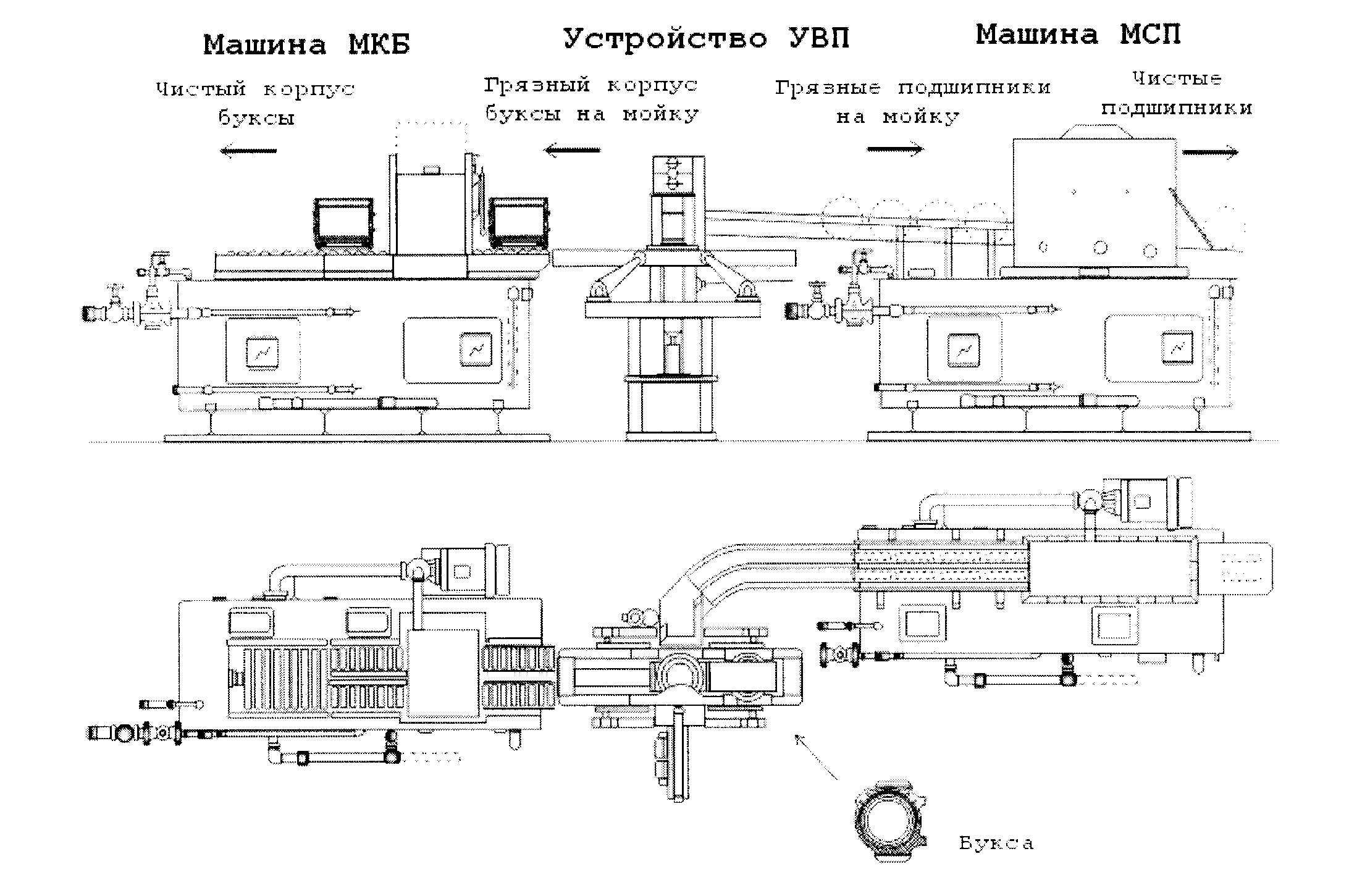

Скачать 1.14 Mb. Скачать 1.14 Mb.

|

Режимы прокалки сварочных материалов

Требования к квалификации персонала К работе по наплавке корпусов букс допускаются электросварщики не ниже 4 разряда. Контроль качества Контроль и оценка качества наплавленных поверхностей корпусов букс производится следующими методами: внешним осмотром – после наплавки и остывания и после механической обработки. При необходимости зона наплавки осматривается через лупу х5-х10; шаблоном для контроля расстояния между челюстями вдоль оси вагона (328+3-2); шаблоном для контроля расстояния от оси буксы до опорной поверхности (1731); шаблоном для замера ширины челюсти поперек оси вагона (165+2-1); нутромером с индикатором часового типа с точностью 0,01 мм или любым другим разрешенным к использованию прибором для определения размеров отверстия 250 мм. Контроль качества при подготовке и проведении наплавочных работ выполняется мастером цеха, который проводит: Входной контроль – контроль сварочных материалов на соответствие требованиям ГОСТ, ТУ при поступлении в депо. Операционный контроль – постоянный контроль соответствия режимов и параметров технологического процесса требованиям данной инструкции. Приемочный контроль качества проводится после выполнения наплавки и остывания корпуса буксы, а также после механической обработки, но не менее чем через 20 часов после окончания наплавки. После механической обработки наплавленных поверхностей размеры поверяются от оси корпуса буксы и должны соответствовать альбомным. Разность толщин стенок корпусов букс по смежным сторонам вдоль горизонтальной оси не должна превышать 2 мм. Измерения производят прибором конструкции УралЦНИИ. При несоответствии размеров посадочного отверстия отремонтированного корпуса предъявляемым требованиям корпус может быть доведен до требуемых размеров путем его нагружения в направлении челюстей усилием 20-30 тонн с выдержкой под этой нагрузкой 5-10 минут. Допускается не более 2-х дополнительных нагружений. После наплавки и механической обработки наплавленных поверхностей корпус буксы должен отвечать требованиям инструкции 3-ЦВРК. Наплавленные корпуса букс должны иметь на наружной торцовой механически обработанной поверхности со стороны крепительной крышки маркировку клеймами по дуге в одну строчку: «Н» – корпус наплавлен; условный номер пункта, производившего наплавку; две последние цифры года; клеймо технического контроля. Размеры клейм и знаков должны соответствовать Инструкции ЦВ/3429. Кроме того, они регистрируются в журнале свободной формы. Требования безопасности Работы по наплавке корпусов букс должны проводиться с соблюдением требований ГОСТ 12.3.003-75 «Работы электросварочные, требования безопасности». Механизация и автоматизация процесса ремонта роликовых букс грузовых вагоновБуксосъемник Буксосъемник предназначен для снятия корпуса буксы колесной пары. Он может работать как в составе автоматизированного комплекса, так и отдельно от него. В случае работы в составе автоматизированного комплекса буксосъемник снимает буксу с оси колесной пары, поворачивает ее на 90º и устанавливает на приемную позицию устройства для выпрессовки подшипников УВП. Примечания: Буксосъемник не требует устройства специального фундамента и монтируется на бетонное покрытие пола участка; Управление буксосъемником осуществляется с единого пульта в автоматическом или ручном режиме. Машина для мойки корпусов букс грузовых вагонов МКБ-1 Машина предназначена для мойки корпусов букс грузовых вагонов и может работать как автономно, так и в составе автоматической линии совместно с устройством для выпрессовки подшипников УВП и машиной для мойки подшипников МСП. Отличительной особенностью машины является простота конструкции и небольшие габариты. Корпус буксы ставится на приемную позицию рольганга машины манипулятором или автоматически подается из устройства выпрессовки подшипников УВП. Затем букса перемещается в позицию мойки, где нагретая жидкость через роторные форсунки подается на внутреннюю и наружную поверхность корпуса буксы. После окончания цикла мойки букса передается из камеры на выходную позицию рольганга. Примечание: Машина не требует устройства специального фундамента и монтируется на бетонное покрытие пола участка. Стенд для демонтажа букс 2 3 1 6 8 7 5 Стенд используется при проведении полной ревизии букс грузовых вагонов. Состоит из смонтированных на единой поворотной раме следующих механизмов: гайковерта четырехшпиндельного для откручивания болтов крепительной крышки буксы (1); гайковерта одношпиндельного для откручивания гайки М110х4 (2); гайковерта двухшпиндельного для откручивания болтов стопорной планки (3); гайковерта четырехшпиндельного для откручивания болтов торцевой стопорной шайбы (4); поворотной крестовины (5); тележки (6); механизма перемещения тележки (7); станины (8). Примечание: Стенд не требует устройства специального фундамента и монтируется на бетонное покрытие пола участка. Устройство для выпрессовки подшипников УВПУчасток мойки корпусов букс и роликовых подшипников включает в себя устройство для выпрессовки подшипников (УВП), машину для мойки корпусов букс грузовых вагонов (МКБ) и машину для мойки и сушки подшипников (МСП), связанных между собой в единый технологический комплекс.  Оборудование участка работает следующим образом. Букса с подшипниками подается на приемную позицию устройства выпрессовки подшипников (УВП). После чего букса автоматически перемещается в позицию выпрессовки. Подшипники при помощи гидроцилиндра выдавливаются из корпуса буксы и пневмоцилиндрами сталкиваются в машину мойки и сушки подшипников (МСП). В машине МСП подшипники проходят камеру мойки, где они обмываются моющей жидкостью при температуре 85-95°С и камеру сушки, где обдуваются воздухом. Корпус буксы с позиции выпрессовки автоматически передается в машину мойки корпусов букс (МКБ), где происходит обмывка наружной и внутренней поверхности буксы роторными форсунками. Устройство предназначено для выпрессовки подшипников из корпусов букс при проведении полной ревизии букс. Устройство может работать как автономно, так и совместно с машиной для мойки корпусов букс МКБ и машиной для мойки подшипников МОП. Корпус буксы с находящимися в ней подшипниками ставится на приемную позицию, после чего букса перемещается в позицию выпрессовки. На позиции выпрессовки подшипники при помощи гидроцилиндра выдавливаются из корпуса буксы и подаются на верхнюю площадку. Далее при помощи двух пневмоцилиндров подшипники сталкиваются в два желоба, по которым они подаются в машину для мойки и сушки подшипников МСП. После окончания выпрессовки корпус буксы (без подшипников) передается на выходную позицию, откуда корпус передается на приемную позицию установки для мойки корпусов букс грузовых вагонов МКБ. Все описанные операции производятся автоматически. Примечания: Устройство не требует устройства специального фундамента и монтируется на бетонное покрытие пола участка; Управление устройством осуществляется с пульта в автоматическом или ручном режиме.  |