Исходные данные для расчетов

Скачать 174.16 Kb. Скачать 174.16 Kb.

|

6 КРАТКАЯ ТЕХНИКО-ЭКОНОМИЧЕСКАЯ ОЦЕНКА ПОКАЗАТЕЛЕЙ РАБОТЫ ДЕПОВ приведенную ниже таблицу 5 технико-экономических показателей работы депо следует включить как заданные показатели, так и показатели, полученные расчетным путем. Таблица 5 - Сводная таблица технико-экономических показателей работы депо

Продолжение таблицы 5

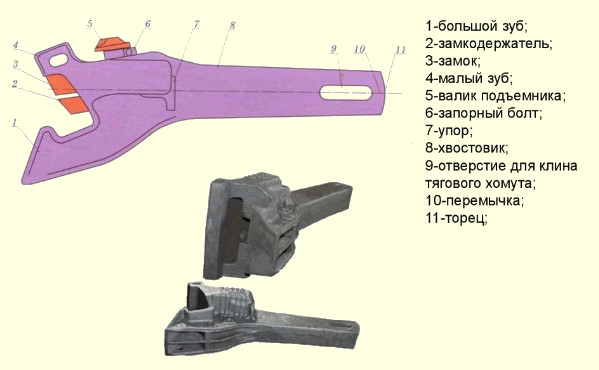

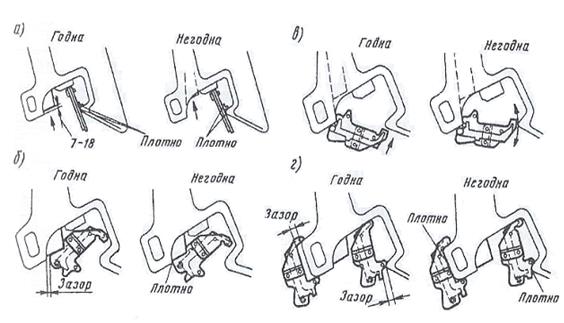

Привести итоговую таблицу технико-экономических показателей работы депо и дать им краткую оценку. 7 ИНДИВИДУАЛЬНАЯ ЧАСТЬ ЗАДАНИЯ 7.1 Назначение и устройство автосцепного устройства СА-3 Автосцепка СА-3 - это автоматическое ударно-тяговое сцепное устройство не жесткого типа, служащее для сцепления элементов подвижного состава между собой. К деталям автосцепки СА-3 относят: корпус автосцепки, замок, замкодержатель, предохранитель замка, подъемник замка, валик подъемника. Автосцепка СА-3 и унифицированные с ней детали могут иметь дополнительные устройства и конструктивные исполнения, исходя из требований к конкретной единице железнодорожного подвижного состава. Конструкцией автосцепки модели СА-3, массово применяемой на железных дорогах более 70 лет без существенных изменений, обеспечиваются сцепление и исключение разъединения вагонов при движении поезда в случае, если перед сцеплением разница по высоте между автосцепками не превышает 100 мм. Причиной такого ограничения является необходимость обеспечить достаточную величину площадки перекрытия замков. При превышении установленной разницы сцепление будет ненадежным, и при проходе по криволинейным участкам пути может произойти саморасцеп. Автосцепное устройство представляет собой комплект сборочных единиц и деталей для автоматического сцепления единиц подвижного состава, удержания их на определенном расстоянии друг от друга, а также передачи и амортизации продольных сил. Для автосцепных устройств существует ограничение, вызванное особенностью их конструкции. Данное ограничение заключается в обеспечении автоматического сцепления вагонов только в случае не превышения определенной величины разности высот уровней осей сцепляемых автосцепок. Это ограничение позволяет учесть возможные понижения конструкции вагона после его изготовления за счет износов, прогиба рессорного подвешивания и допусков установки.  Рисунок 1 – устройство автосцепного устройства СА-3. 1 – большой зуб; 2 – замкодержатель; 3 – замок; 4 – малый зуб; 5 – валик подъемника; 6 – запорный болт; 7 – упор; 8 – хвостовик; 9 – отверстие для клина тягового хомута; 10 – перемычка; 11 – торец.  7.2 Основные неисправности автосцепки СА-3. Запрещается постановка в поезда и следование в них вагонов и других единиц подвижного состава, у которых автосцепное устройство имеет хотя бы одну из следующих неисправностей (в том числе выявляемых в зоне, видимой при осмотре с пролазкой): а) трещина корпуса автосцепки; б) трещина тягового хомута, излом клина тягового хомута или валика, неисправное или нетиповое их крепление. Признаками излома клина являются изгиб болта, поддерживающего клин, блестящая намятина заплечиков клина, металлическая пыль на хомуте, увеличенный или уменьшенный выход автосцепки, а также двойной удар при ударе молотком по клину снизу; в) излом или трещина центрирующей балочки, маятниковых подвесок (или направляющей рейки центрирующего прибора безмаятникового типа), неправильно поставленные маятниковые подвески грузовых вагонов (широкими головками вниз), излом пружин, отсутствие гаек или обрыв болтов пружин центрирующего прибора; г) износ или другие повреждения корпуса автосцепки и механизма сцепления, при которых возможен саморасцеп автосцепок. При проверке автосцепок пассажирских вагонов, между секциями локомотивов, а также грузовых вагонов, если находящийся в них груз препятствует введению ломика сверху, ломик вводят снизу через отверстие в нижней стенке кармана и, упираясь в кромку отверстия, нажимают на замок в нижней части. 7.3 Текущие ремонты ТР-1, ТР-2 и ТО. Установлены два вида осмотра автосцепок: - полный – предусматривающий снятие его с вагона (при ТР-2, ТР-3 и капитальных ремонтах), когда узлы автосцепки направляют на контрольный пункт для проверки и ремонта; - наружный – без снятия автосцепки. При наружном осмотре проверяют: - работу механизма сцепления автосцепки; - износ тяговой и ударной поверхности большого и малого зубьев, ширину зева, толщину замка; - отсутствие трещин и изгибов в корпусе; - требованиям шаблона крепление клина хвостовика; - прилегание поглощающего аппарата к задним упорам; - зазор между хвостовиками и потолком ударной розетки (должен быть не менее 25мм); - зазор между хвостовиком и окном в концевой балке (должен быть не менее 20мм); - высоту продольной оси автосцепки и положение оси. Автосцепку считают неисправной, если она не удовлетворяет 940Р, детали имеют трещины. Высота автосцепки должна быть в норме, разница в высотах у одного вагона не должна превышать 25мм. Провисание автосцепки не должно быть более 3мм, подъем – не более 5мм. Эти величины измеряют по оси автосцепки в двух точках: на выходе из розетки и у головы автосцепки. Зазор между замком вертикальной кромкой малого зуба не должен быть более 8мм, а зазор между лапой замкодержателя и кромкой замка не должен быть менее 16мм. Маятниковые подвески устанавливают широкими головками вниз, клин должен иметь типовое крепление. На рисунке 2 показаны некоторые замеры автосцепки шаблоном. Так на рисунке 2.а видно, как контролируют предохранитель замка от саморасцепа: если расположить шаблон, как показано, чтобы он надавился на лапу замкодержателя, и рукой нажать на замок, пытаясь его втолкнуть в корпус автосцепки, он не должен полностью убраться. В этом случае нормальный ход замка от приложенного усилия должен быть 7-18мм, тогда предохранитель считается годным. Если замок полностью входит в корпус – предохранитель неисправен.  Рис 2. Проверка автосцепки шаблоном. а – проверка исправности предохранителя замка; б – проверка толщины замка; в – проверка ширины зева; г – проверка износа малого зуба и расстояния между тяговой поверхностью большого зуба и ударной поверхности зева автосцепки. На рисунке 2.б показана проверка толщины замка. Если шаблон одновременно прилегает к боковым сторонам малого зуба и замка, замок негоден (тонкий). На рисунке 2.в поясняется проверка ширины зева автосцепки. Если шаблон проходит мимо носка большого зуба в зев, то корпус автосцепки негоден. Замеры производят по всей высоте носка большого зуба. На рисунке 2.г показана проверка износа малого зуба: между шаблоном и малым зубом должен быть зазор, если шаблон прилегает плотно, автосцепка негодна. Точно так же проверяют износ тяговой поверхности большого зуба и ударной поверхности зева автосцепки: если шаблон входит в зев, автосцепку бракуют (эти проверки проводят на расстоянии 80мм вверх и вниз от продольной оси). При ремонте автосцепки ее полностью разбирают и ремонтируют в специализированных отделениях, имеющих разрешение Главного управления вагонного хозяйства (ЦВ) на производство ремонта. После снятия с помощью специального приспособления пружинно-фрикционного аппарата проверяют состояние упорных угольников в переднем брусе рамы. Упорные угольники с износом или перекосом исправляют наплавкой или приваркой планок. Проверяют состояние и крепление ударных розеток, маятиковых подвесок и расцепных рычагов. Детали расцепных рычагов и их кронштейнов при наличии выработки восстанавливают наплавкой, погнутые рычаги выправляют. Ослабшие болты розеток и кронштейнов укрепляют, а негодные заменяют. Также заменяют поврежденные цепи приводов. Изношенные детали маятниковых подвесок восстанавливают или заменяют новыми. Места повышенного износа плиты фрикционного аппарата восстанавливают электросваркой. Разборку поглощающего фрикционного аппарата выполняют в случае его неисправности. Неисправности деталей автосцепки, возникшие в результате естественного износа, устраняют наплавкой под слоем флюса с последующей обработкой на строгальном или фрезерном станке и проверкой по специальным шаблонам. После проверки и ремонта на ряде деталей автосцепного устройства ставят клейма в предусмотренных инструкциях местах. Клеймению подлежат замок, замкодержатель, предохранитель замка, валик подъемника, тяговый хомут , клин тягового хомута, ударная розетка, балочка центрирующего прибора, маятниковые подвески, ударная плита, корпус фрикционного аппарата и собранная автосцепка. Смазывать детали механизма головы автосцепки и трущиеся части поглощающего аппарата запрещается. Снаружи голову автосцепки и другие детали (кроме деталей механизма, зева и внутренней поверхности головы) окрашивают черной краской, а сигнальный отросток замка – красной. После окончательной регулировки рессорного подвешивания замеряют высоту автосцепки над головой рельсов, определяют разность этих высот и положение автосцепки относительно горизонтали. ЗАКЛЮЧЕНИЕ Данные методические указания по организации выполнения и защиты курсовых работ по профессиональному модулю ПМ.02. «Организация деятельности коллектива исполнителей» по междисциплинарному курсу МДК.02.01. «Организация работы и управление подразделением организации» по специальности 23.02.06 Техническая эксплуатация подвижного состава железных дорог на тему: «Технико-экономические показатели работы структурного подразделения и их оценка имеет важное значение для повышения качества учебно-воспитательного процесса и формирования у студентов таких качеств как организованность целеустремленность, целенаправленность, дисциплинированность и самостоятельность. Данные методические указания по выполнению курсовой работы позволяют выполнить курсовую работу качественно и в установленный срок. Практическая направленность курсовых работ дает возможность студентам ознакомиться с производственно-экономическими показателями локомотиворемонтных предприятий как ОАО «РЖД», так и локомотиворемонтных предприятий, находящихся под управлением других хозяйствующих субъектов. СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВЦТ-479 Правила текущего ремонта и технического обслуживания электропоездов Приказ от 23 июня 2022 г.№250 Об утверждении правил технической эксплуатации железных дорог Российской Федерации ЦВ-ЦЛ 732 от 01.09.2011 Хасин Л.Ф., Матвеев В.Н. Экономика, организация и управление локомотивным хозяйством/Под ред. Л.Ф. Хасина: Учебник для техникумов и колледжей ж.-д. трансп. - М.: «Желдориздат», 2018. Организация, планирование и управление ремонтом подвижного состава: учебник / Ю.А. Усманов и др. — М.: ФГБУ ДПО «УМЦ», 2017. Организация, нормирования и оплата труда железнодорожном транспорте : учебное пособие / С.Ю. Саратов ; под ред. С.Ю.Саратова, Л.В. Шкуриной ; рец.: Ю.А. Пикалин, Л.Г. Риполь-Сарагоси , центр по образованию на ж.-д трансп., 2014. Экономика железнодорожного транспорта. Учебное пособие для обучающихся по направлениям «Экономика», «Менеджмент», «Торговое дело». Москва – 2018. 1. УДК 656.003 Т 35 Терёшина Н.П., Подсорин В.А., Данилина М.Г. Л.А. Собенин, А.А. Зайцев, Б.А. Чмыхов. Организация, планирование и управление локомотиворемонтным производством. ГОУ УМЦ по образованию на железнодорожном транспорте 2016г., изд-во «Маршрут», 2016 г. https://www.gudok.ru/newspaper/?ID=1439621&archive=2018.10.19. http://orel-transport.ru/articles.php?gid=121. http://remtz.ru/remont-tjagovyh-elektrodvigateley http://www.rcit.su/article001.html |