ТМПРР Лекции (все). Исходя из этого, специалисты в области транспорта должны знать

Скачать 11.85 Mb. Скачать 11.85 Mb.

|

|

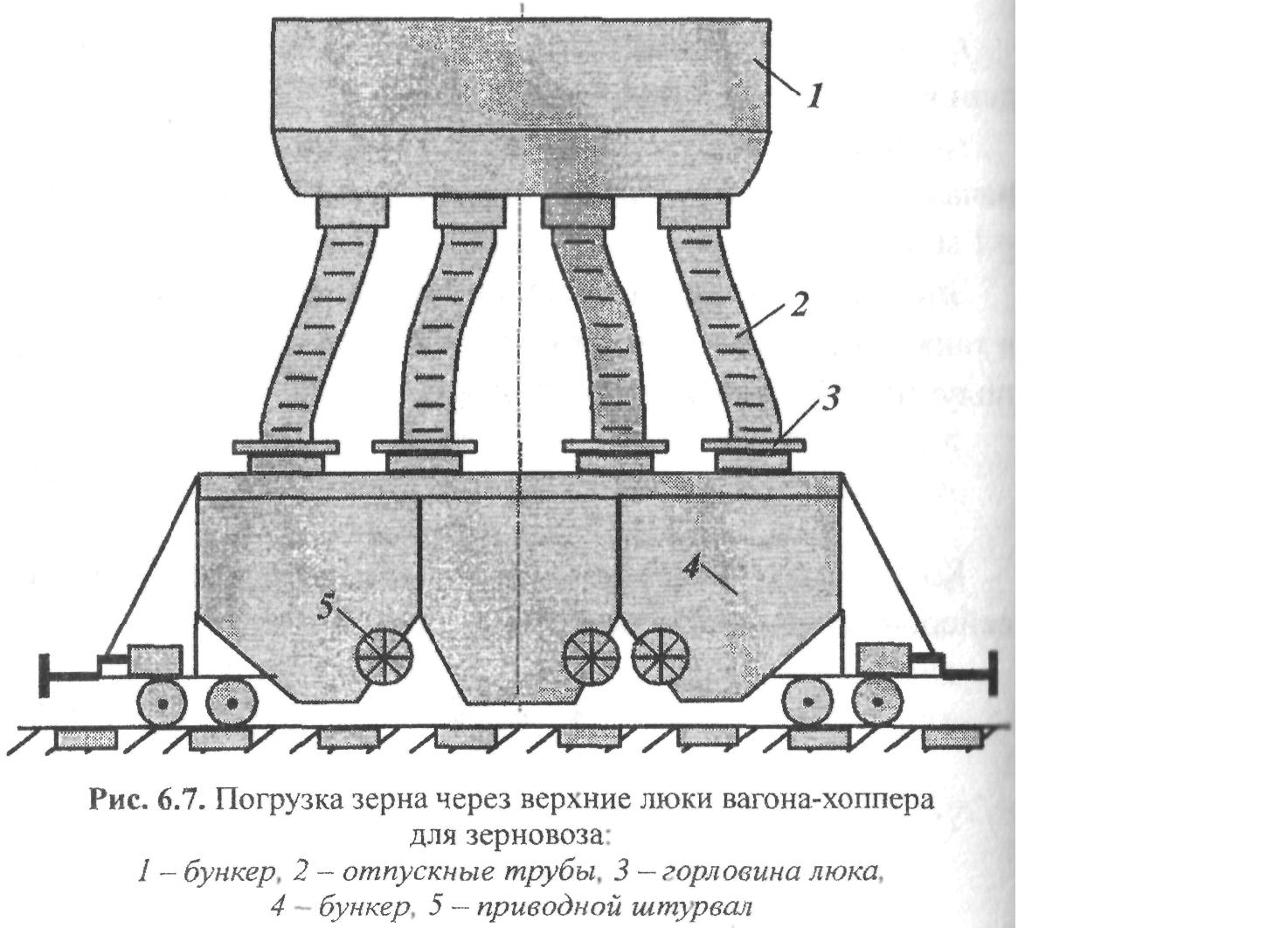

6.3. Технология погрузки зерновых грузов в крытые и специализированные вагоны-зерновозы Имеются следующие технологии погрузки зерновых грузов в крытые и специализированные вагоны-зерновозы: • 1-я технология. С применением скребкового самоподавателя и передвижных ленточных транспортёров без взвеши-  Рис. 6.7. Погрузка зерна через верхние люки вагона-хоппера для зерновоза: 1 - бункер, 2 - отпускные трубы, 3 - горловина люка, 4 - бункер, 5 - приводной штурвал вания. Здесь при погрузке груза в крытые вагоны (или автомобили) скребковым самоподавателем с транспортёрами загрузка приёмной воронки транспортёра к самоподавателю в радиусе до 3 м, перемещение и разравнивание в вагоне (автомобиле) осуществляются вручную. Устройство и принцип работы самоподавателя изучаются на практических занятиях. Количество рабочих в бригаде праб = 2 .

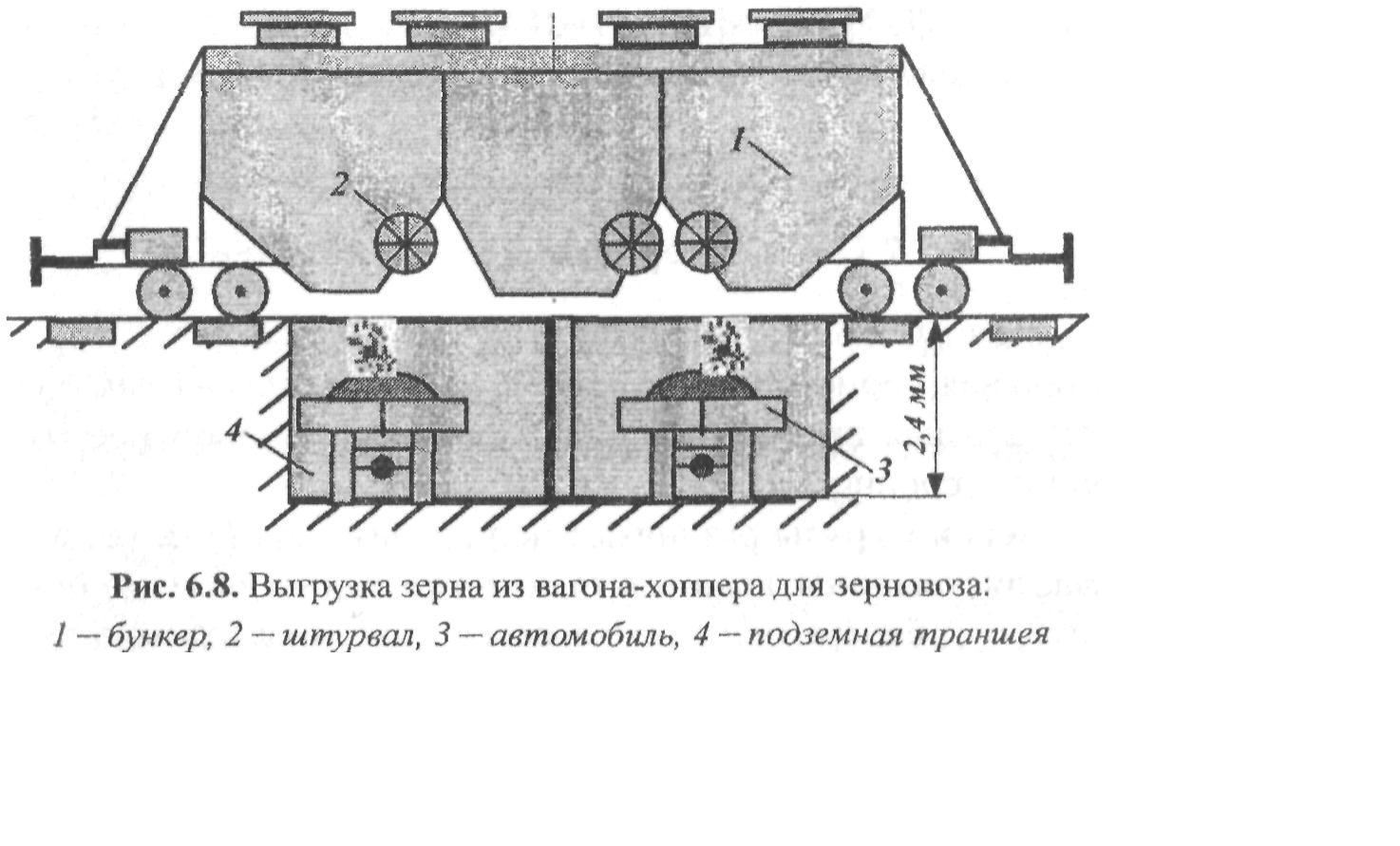

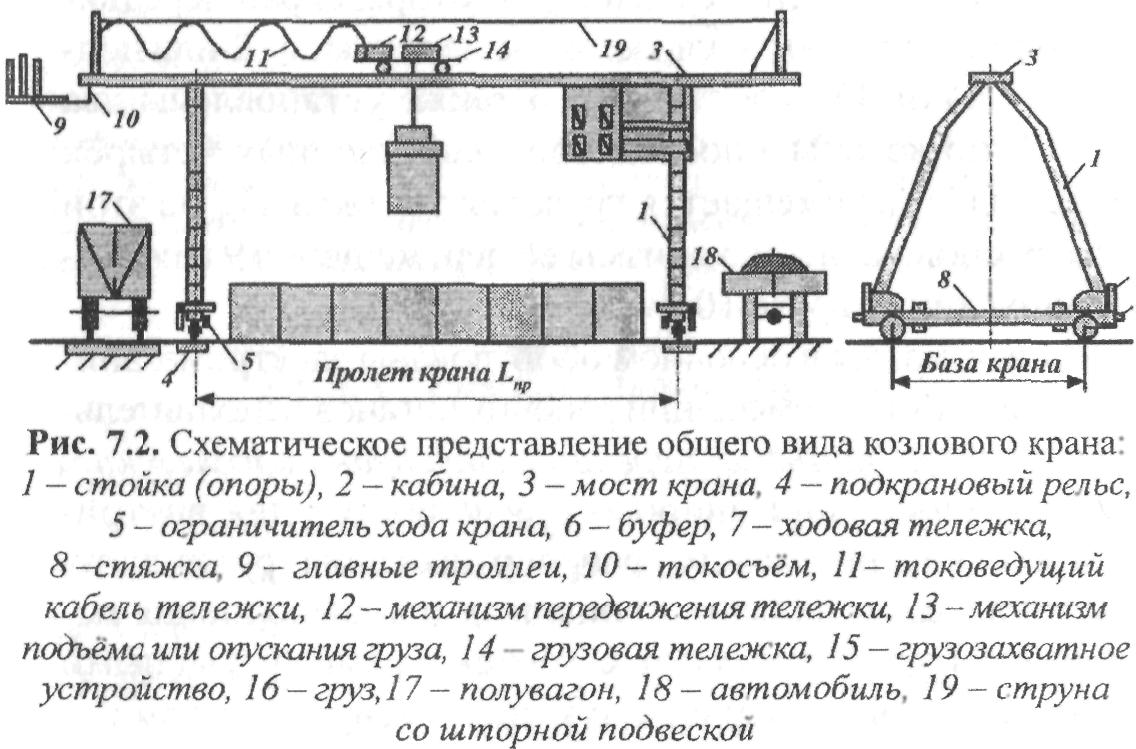

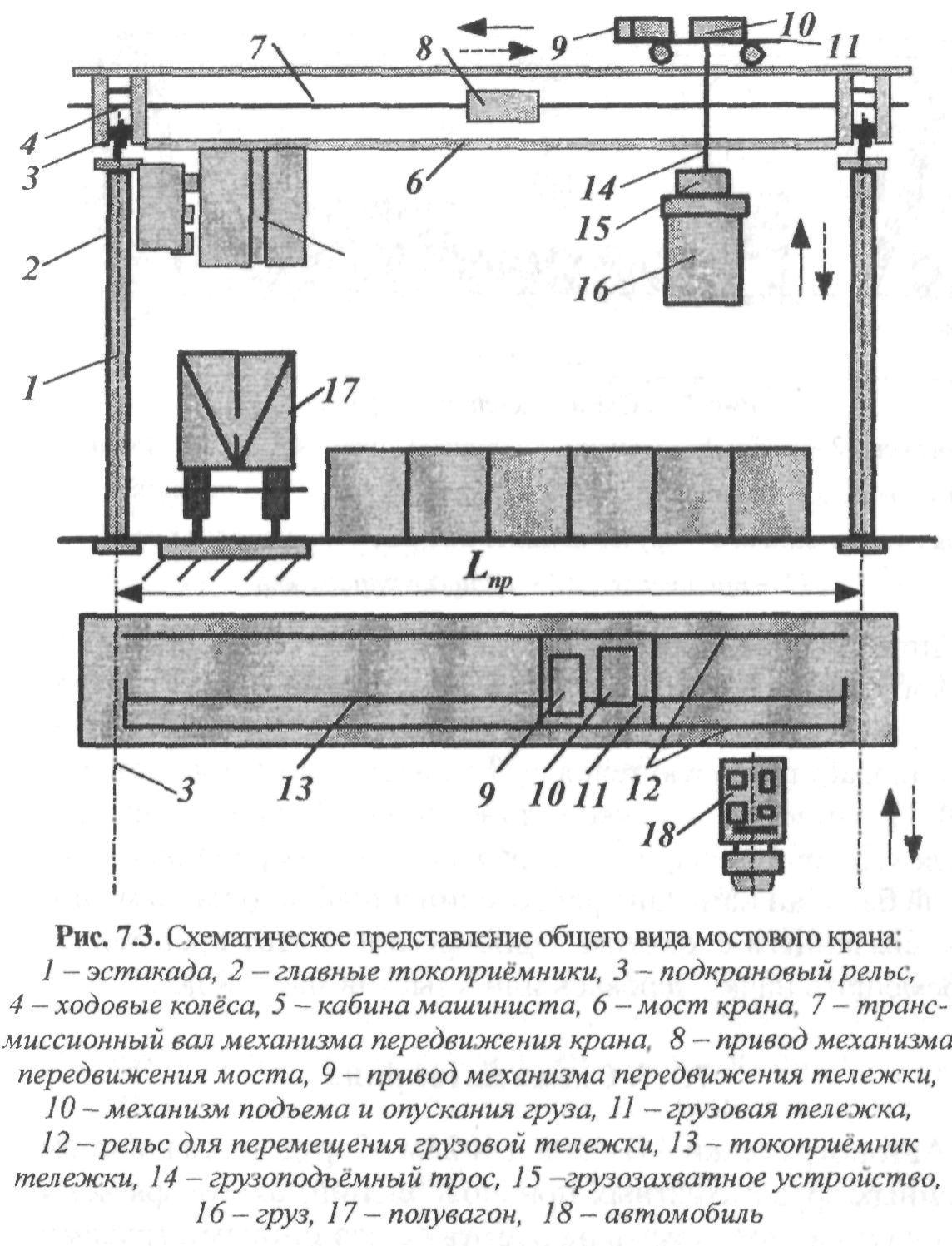

Перевозка зерна в специализированных вагонах - зерновозах (ЗРВ, код 95) является наиболее эффективным способом. Кузов данного вагона имеет шесть бункеров 4 (по три с каждой стороны) с механизмами для открывания и закрывания их крышек при производстве погрузочно-разгрузочных операций. В целях обеспечения механизированной погрузки зерна в крыше предусмотрены четыре щелевых загрузочных люка 3, закрываемых крышками (1690x660 мм) с резиновыми уплотнениями. Каждая крышка оборудована упругими закидками, которые совместно с механизмом запирания (вала и привода) прижимают крышку к горловине люка и предупреждают самопроизвольное ее открывание. Бункера 4 снабжены разгрузочными крышками люков с резиновыми уплотнениями. Каждые два противоположных бункера оборудованы одним рычажным механизмом с приводным штурвалом 5, что обеспечивает попарное открывание и закрывание крышек люков и дозированное высыпание зерна. • 4-я технология. С применением шнековых погрузчиков КШП-3 и КШП-5 (колёсно-шнековый погрузчик) в автомобиль. Здесь управление погрузчиком КШП, регулирование количества подаваемого зерна в кузов автомобиля и подборка остатков зерна вокруг автомобиля производится машинистом зернопогрузочных машин. 6.4. Технология выгрузки зерновых грузов из крытых и специализированных вагонов-зерновозов Существуют следующие технологии выгрузки зерновых грузов из крытых вагонов. • 1-я технология. С применением вагоноразгрузчиков и механических лопат. Технология аналогична второй технология выгрузки насыпных грузов из крытого вагона (см. рис. 5.8). Отличием является то, что, во-первых, перемещение груза механическими лопатами в вагоне (автомобиле) к вагоно-разгрузчику, разравнивание груза на складе в радиусе до 3 м осуществляется вручную грузчиками, а, во-вторых, перемещение груза механическими лопатами в приёмную воронку передвижного транспортёра, разравнивание груза на складе в радиусе до 3 м также осуществляется вручную грузчиками. • 2-я технология. С применением инерционно-разгружательной машины (ИРМ) конструкции ВНИИЖТа. Здесь закрепление зажимами вагона к платформе ИРМ, открывание дверного проёма вагона, выгрузка зерна до 30% самотёком, включение механизма качения ИРМ, наблюдение за выгрузкой зерна, выключение механизма качения, раскрепление вагона от платформы ИРМ, закрывание дверного проёма осуществляет машинист зерновыгрузочных машин. Продолжительность выгрузки зерна из 4-хосного крытого вагона составляет 10-12 мин. Её выгодно применять при суточном объёме выгрузки псут > 20 вагонов. • 3-я технология. С применением погрузчиков МВС-Зм, МВС-4м (машины вагонные самоходные), МГУ (машины  Рис. 6.8. Выгрузка зерна из вагона-хоппера для зерновоза: 1 - бункер. 2 - штурвал, 3 - автомобиль, 4 - подземная траншея гусеничные универсальные) и КШП (колёсно-шнековый погрузчик). Здесь выгрузку зерновых грузов самотёком и перемещение его по транспортеру погрузчика в завальную яму или в бункер осуществляет машинист зернопогрузочных машин и грузчик. • 4-я технология (рис. 6.8), По этой технологии открывание люков бункера 1 (по три с каждой стороны) вагона-хоппера, наблюдение за выгрузкой зерна самотёком, закрывание люков бункера производится поворотом штурвала 2 вручную грузчиком. 6.5. Примеры выбора наиболее производительной и экономичной технологии и механизации погрузочно-разгрузочных работ с зерновыми грузами Выбор наиболее производительной и экономичной технологии механизации ПРР для зерновых грузов, с использованием формул, для выполнения курсовой работы студентами будет изучаться отдельно на конкретных примерах в вычислительной среде Mathcad. 7. МЕХАНИЗАЦИЯ ПОГРУЗОЧНО-РАЗГРУЗОЧНЫХ РАБОТ С ЛЕСНЫМИ ГРУЗАМИ 7.1. Характеристика лесных грузов Главными потребителями лесных грузов являются строительная, горнорудная, деревообрабатывающая и бумажно-целюлозная промышленность, а также транспортное машиностроение. Лесные грузы различают по породам - хвойные (сосна, ель, лиственница, кедр, пихта, можжевельник) и лиственные (дуб, бук, берёза, осина, липа, ясень, граб, орех, ивовые, вяз, тополь, ольха). Лесные грузы подразделяются на круглый лес, пиломатериалы, шпалы, заготовки и изделия из дерева. К круглому лесу относятся: брёвна, кряжи, столбы и др., получаемые в результате обрезки стволов деревьев, правильной обработки торцов и очистки от сучьев. Номенклатура и сортаменты лесных грузов стандартизованы. Круглый длинномерный лес имеет диаметр от 220 до 360 мм и длину от 6 до 18м. Круглый лес средних размеров имеет диаметр от 140 до 220 мм и длину от 4 до 6,5 м. Круглый короткомерный лес имеет диаметр от 200 до 260 мм и длину от 1,5 до 5,5 м. Верхние торцы круглых лесоматериалов, поступающих на хранение, должны иметь маркировку с условными обозначениями по ГОСТу. Пиломатериалы разделяются на доски и брусья. У досок B ≥ 3δ, аубрусков B ≤ 2δ (В - ширина,мм; δ - толщина, мм). Доски имеют толщину δ = 13-22 мм с шагом ∆ δ = 3 мм при ширине В = 80-200 мм. При толщине 32 и 40 мм они имеют ширину соответственно 80 - 250 и 100 -250 мм. Бруски имеют толщину 40, 50, 60 мм при ширине 80 - 100 мм, толщину от 130 до 250 мм при ширине от 130 до 250 мм. Длина досок и брусьев L = 1-6,5 м. Длина круглого и пилёного лесоматериала увеличивается с градацией соответственно 0,5 и 0,25 м в пределах указанных выше размеров длины. Пиломатериалы по способу обработки различают: обрезные и необрезные. По качеству лесоматериалы разделяются на 4 сорта и бессортные. К пиломатериалам также относят клепку, дранку, тарную дощечку и другие материалы. Основные свойства древесины, влияющие на условия её хранения и транспортировки, - влажность, плотность, форма и линейные размеры. Лесоматериалы в зависимости от влажности могут быть сухими (влажность 10 - 18%), полусухими (18 - 25%) и свежесрублёнными сырыми (>25%). Степень влажности груза зависит от породы дерева, характеристики места заготовки, времени года. Плотность: для сухих лесоматериалов - от 0,35 (пихта) до 0.76 (граб) т/м5: свежесрублённыхотО,?! (липа) до 1,02 (дуб)т/м3. Масса 1 м3 древесины в зависимости от влажности изменяется для хвойных пород от 0,45 до 0,86 т (свежесрубленный). Коэффициент заполнения габарита штабеля, или коэффициент плотности укладки (отношение объёма древесины к объёму штабеля), зависит от толщины брёвен и способа их укладки (без прокладок, пакетами, на прокладках) и колеблется ог 0,47 (на прокладках при толщине в верхнем срубе 18 - 22 см) до 0,72 (без прокладок при толщине 30 - 40 см). Отрезки стволов хвойных деревьев длиной до 9 м и толщиной в верхнем отрубе (торце) от 80 до 150 мм называются подтоварником. Такие же отрезки толщиной от 3 до 70 мм называются жердями, Заготовки и детали погонажные (наличники, плинтусы, поручни, доски для настилки пола и т.п.) должны поступать в пакетах длиной, соответствующей размерам помещений. Оконные и дверные блоки должны поступать на склад в собранном виде и подготовленными под окраску. Удельный вес лесных грузов в грузообороте железных дорог составляет более 7%. Около 50% перевозимых лесных грузов - круглый лес, 23% - пиломатериалы, 5% - шпалы и брусья и 22% -остальные материалы и изделия из леса. Железные дороги перевозят около половины всех транспортируемых лесных грузов. 7.1.1. Грузозахватные приспособления для лесных грузов Лес навалом (брёвны, перевозимые в штабелях пачками) перерабатывается козловыми, мостовыми и стреловыми на железнодорожном ходу кранами и автопогрузчиками 4008 и 4028, оснащёнными:

Для ручной застропки леса навалом используется петлевой или тросовый захват в сочетании с траверсой. Круглый лес в пакетах с полужёсткими стропами типа ПС-04 и ПС-05 можно захватить за проушины перегрузочных устройств:

Пиломатериалы в основном перевозятся пакетами с многооборотными полужёсткими стропами типа ПС-01,..., ПС-03 и перерабатываются:

7.1.2. Подвижной состав и типы погрузочно-разгрузочных машин для перевозки лесных грузов Круглый лес и пиломатериалы по железной дороге перевозят в открытом подвижном составе (в 4-хосных полувагонах - 55%, на платформах 25%) и довольно значительную часть короткомерной деловой древесины и дров в крытых вагонах. При погрузке двух штабелей круглого леса по длине вагона прокладки делаются разной толщины так, чтобы брёвна лежали с наклоном к середине платформы. Коротко-мерные круглые лесоматериалы перевозят обычно в полувагонах с закрытыми торцовыми дверями. Для максимального использования объёма кузова вагона предварительно наращивают по высоте его борта. Лесоматериалы грузят в подвижной состав штабелями, между которыми укладываются прокладки. Штабеля крепят с помощью затёсанных стоек, забиваемых в скобы, имеющиеся на платформе, и увязывают проволокой. При погрузке лесных материалов в полувагоны деревянные стойки по 6...10 шт устанавливают у каждого борта вагона и прикрепляют их к внутренним скобам кузова проволокой. Нормальная длина стоек 2,8 м, диаметр в верхнем торце (отрубе) не менее 100 мм. До высоты 2400...2500 мм лес укладывается обычным способом, т.е. штабелями с установкой стоек. Эти стойки соединяются попарно средними и верхними проволочными стяжками. Верхняя часть суженной части габарита подвижного состава нагружается специально подготовленными и заблаговременно увязанными штабелями «шапкой» трапециодальной формы, что позволяет грузить в каждый вагон до 15 м3 лесных грузов. 7.1.3. Схема стрелового крана Стреловые краны на железнодорожном ходу имеют полно-поворотные части со стрелой (рис.7,1). Для самостоятельного передвижения крана по рельсовому пути на каждой ходовой тележке смонтирован механизм передвижения. При этом стрела 11 позволяет поднимать груз, который находится на значительном расстоянии от опоры крана. Кран оснащён дизель-электрическим приводом. Поэтому источником энергии кранов является дизель, вращающий генераторную установку, которая питает переменным током на-  Рис.7.1. Схематическое представление общего вида стрелового крана на железнодорожном ходу: 1 и 2 - электродвигатели и редукторы (с каждой стороны крана) механизма передвижения ходовой части крана; 3 - ходовая платформа; 4 - поворотная платформа; 5 - дизель-генераторная установка; 6 - электродвигатель механизма подъёма и опускания стрелы; 7 - система блоков и тросов стрелы: 8 - электродвигатель механизма поворотной части крана; 9 и 10 - электродвигатели механизма подъёма и опускания груза; 11 - стрела; 12 - крюковая обойма; 13 - грузозахва-ты (грузоподъёмные тросы); 14 - груз; 15 - железнодорожный путь пряжением U=380B индивидуальные электродвигатели всех исполнительных механизмов. Также предусмотрена возможность работы кранов с питанием от внешней сети по гибкому кабелю. Индивидуальный электропривод всех механизмов обеспечивает совмещение любых операции. 7.1.4. Схема козлового крана На козловых кранах ( рис. 7.2) мост крана устанавливается на высоких опорах - ногах, присоединяемых жёстко или шарнирно. Каждая опора состоит из двух стоек. Нижними концами эти стойки закреплены на ходовых балках крана, которые снабжены ходовыми колёсами. Подкрановые пути укладываются на уровне земли. Мост козлового крана перекрывает железнодорожные пути, автомобильный проезд и площадь склада. Поэтому они нашли преимущественное распространение на открытых площадках. Обычно на грузовых станциях используются самомонтирующиеся козловые краны. Металлоконструкция этих кранов состоит из отдельных частей. Они приспособлены к быстрой сборке с помощью лебёдок самого крана. Преимущество этих кранов - удобство перевозки, монтажа и ремонта.  Рис. 7.2 Схематическое представление общего вида козлового крана: 1 - стойка (опоры), 2 - кабина, 3 - мост крана, 4 - подкрановый рельс, 5 - ограничитель хода крана, 6 - буфер, 7 - ходовая тележка, 8 - стяжка, 9 - главные троллеи, 10 - токосъём, 11 - токоведущий кабель тележки, 12 - механизм передвижения тележки, 13 - механизм подъёма или опускания груза, 14 - грузовая тележка, 15 - грузозахватное устройство, 16 - груз, 17 - полувагон, 18 - автомобиль, 19 - струна со шторной подвеской В зависимости от взаимного расположения моста и его опор различают краны бесконсольные, одно- и двухконсоль-ные. Мост крана может быть одно- и двухбалочным. У двух-балочных кранов грузоподъёмность больше 5 тс (50 кН). Сфера применения: широко применяются при перегрузке контейнеров, тяжеловесных грузов, металлопродукции, лесных и наволочных грузов. 7.1.5. Схема мостового крана Мостовой кран - это подъёмно-транспортная машина, которая передвигается по рельсовому пути на определённой высоте от пола. Он способен перемещать грузы в трёх взаимно перпендикулярных направлениях: вертикальном, поперечном и продольном. Этот кран может принимать груз в любой точке обслуживаемого пространства и доставлять груз в любую его точку. При этом кран, перемещаясь по рельсам над обслуживаемой территорией., не .занимает полезную площадь (рис. 7.3). Основной несущий элемент в конструкции такого крана - мост 6, который представляет собой одну или две главные пролётные балки. Эти балки связаны по торцам с поперечными концевыми балками. На этих концевых балках смонтированы ходовые колёса 4, с помощью которых кран передвигается по двум рельсам 3, уложенным на эстакады 2 или подкрановые балки. На мосту крана 6 также установлены два рельса 12, по которым посредством собственных четырёх ходовых колёс перемещается грузовая тележка 11. На этой тележке расположены механизмы её перемещения 9 и подъёма или опускания груза 10. Мостовые краны в основном оборудованы электромеханическим приводом перемещений рабочих органов исполнительных механизмов: подъёма, передвижения крана и тележки. Сфера применения: широко применяются для внутрискладского и внутрицехового транспортирования грузов, а также на открытых складских площадках для выполнения погрузочно-разгрузочных работ с контейнерами, насыпными грузами, пакетами металлопродукции и лесными грузами.  Рис 7.3. Схематическое представление общего вида, мостового крана: 1 - эстакада, 2 - главные токоприёмники, 3 - подкрановый рельс, 4 - ходовые колёса, 5 - кабина машиниста, 6 - мост крана, 7 - трансмиссионный вал механизма передвижения крана, 8 - привод механизма передвижения моста, 9 - привод механизма передвижения тележки, 10 - механизм подъема » опускания груза, 11 -грузовая тележка, 12 - рельс для перемещения грузовой тележки, 13 - токоприемник тележки, 14 - грузоподъёмный трос, 15 - грузозахватное устройство, 16 - груз, 17 - полувагон, 18 - автомобиль |