|

|

ТМПРР Лекции (все). Исходя из этого, специалисты в области транспорта должны знать

Рис. 5.11. Схема установки всасывающего действия:

1 - заборное устройство; 2 - шланг; 3 - рабочий трубопровод;

4 - осадитеяъная камера (разгружатехь); 5 - шлюзовой затвор;

6 - приёмное устройство; 7 - фильтр; 8 - вакуум-насос; 9 - патрубок для выпуска воздуха; 10 - ленточный конвейер

ми всасывающего действия. Разность давлений может быть создана за счёт напора (нагнетания) воздуха. Поэтому эти установки ещё называются установками нагнетания.

Для примера рассмотрим схему установки всасывающего действия (рис. 5.11).

Установка позволяет одновременную выгрузку насыпного груза из сухогруза (т.е. судна - плавучего средства, предназначенного для перевозки грузов) и из крытого вагона с использованием заборных устройств, имеющихся на концах шлангов. При этом сухогруз, крытый вагон, шланг с заборными устройствами и часть трубопровода образуют пункт (фронт) выгрузки. Комплекс устройств, включающий в себя часть трубопровода, осадительную камеру или разгружатель, где осаждается груз, шлюзовой затвор, приёмное устройство, фильтр, вакуум-насос, который отсасывает воздух, и ленточный конвейер, который подаёт груз на склад, образуют склад. Склад может находиться на некотором расстоянии от пункта (фронта) погрузки.

Технология выгрузки насыпных грузов

Рабочий, открыв двери крытого вагона, вставляет внутрь вагона заборное устройство и включает вакуум-насос. При этом на конце трубопровода 100 - 150 мм создаётся разность давлений. Аэрированная смесь перемещается по трубопроводу, и насыпной груз попадает в осадительную камеру, где происходит осаждение груза. Поскольку сечение этой камеры значительно больше, чем сечение трубопровода, то скорость воздуха резко снижается согласно формуле Бернулли: р1 v 1 = р2 v 2 , где v 1 ˃ v 2 и р1 < р2 .

Поэтому более тяжёлые частицы аэрированной смеси падают вниз, а лёгкие частицы вместе с воздухом продолжают перемещаться дальше. Более тяжёлые частицы смеси через шлюзовой затвор перемещаются вниз.

Устройство шлюзового затвора таково, что он пропускает груз, но не пропускает воздух, поскольку в нём вначале открывается верхний клапан, и груз поступает в шлюз. Потом этот клапан закрывается. После этого открывается нижний клапан, и груз падает на конвейерную ленту, по которой он транспортируется в бункеры-силосы или на склад.

Через очистительные фильтры также проходят некоторые частицы. Они, проходя через шлюзовые затворы, попадают на ленточные конвейеры. Фильтры загрязняются. Воздух, выпущенный через патрубок, также не чист. Поэтому загрязняется атмосфера.

Преимущества такой технологии выгрузки насыпных грузов следующие:

высокий уровень комплексной механизации и автоматизации перегрузочных работ, т.е. транспортно-грузовой системы;

герметичность установки, что повышает её экологично сть;

возможность перемещения выгружаемого груза по сложной конфигурации по пространственной трассе;

достаточно высокая техническая производительность

Птех ˃ 100 тс/ч, примерно

2 ваг/сут;

возможность одновременного забора груза из нескольких транспортных средств;

возможность перемещения груза по разветвлениям, т.е. в разные склады.

Недостатки этой технологии:

•невозможность перемещения влажных и налипающих (липких) грузов;

ограниченность сферы применения из-за того, что размер перемещаемой частицы груза небольшой (например, в пределах размера зерна);

достаточно высокий расход электроэнергии из-за того,что электродвигатель работает непрерывно.

5.3.1.а. Технология выгрузки насыпных грузов из специализированных вагонов-хопперов

Выгрузка насыпных грузов из специализированных вагонов-хопперов осуществляется самотёком, т.е. без механизации. Поэтому себестоимость такой технологии выгрузки насыпных грузов меньше.

5.3.2. Технология выгрузки насыпных грузов из открытого подвижного состава

Технологию выгрузки насыпных грузов из ОПС рассмотрим на примере полувагонов. Существуют шесть технологий выгрузки насыпных грузов из полувагонов:

•1-я технология - реализуется с использованием крановкозловых, мостовых и стреловых на железнодорожном ходу с грейферными захватными органами. Механизированныйспособ выгрузки осуществляется при псут = 10 ваг/сут. Такой способ выгрузки разрешается только по указанию КТЖ,т.е. является способом ограниченного применения, используемым в исключительных случаях, и не рекомендуется дляширокого применения .

Преимущества:

возможность применения прямого варианта из вагонагрейфером прямо в автомобиль;

возможность выгрузки с глуходонного вагона или с нижними люками.

Недостатки:

вероятность повреждения обшивок вагонов грейфером;

необходимость зачистки вагонов от остатков грузов(примерно остаются до 3 т груза) или вручную, или с применением специальных способов;

низкая производительность;

трудности при выгрузке смерзающихся насыпных грузов в зимнее время, поскольку в этом случае требуется применять рыхлители.

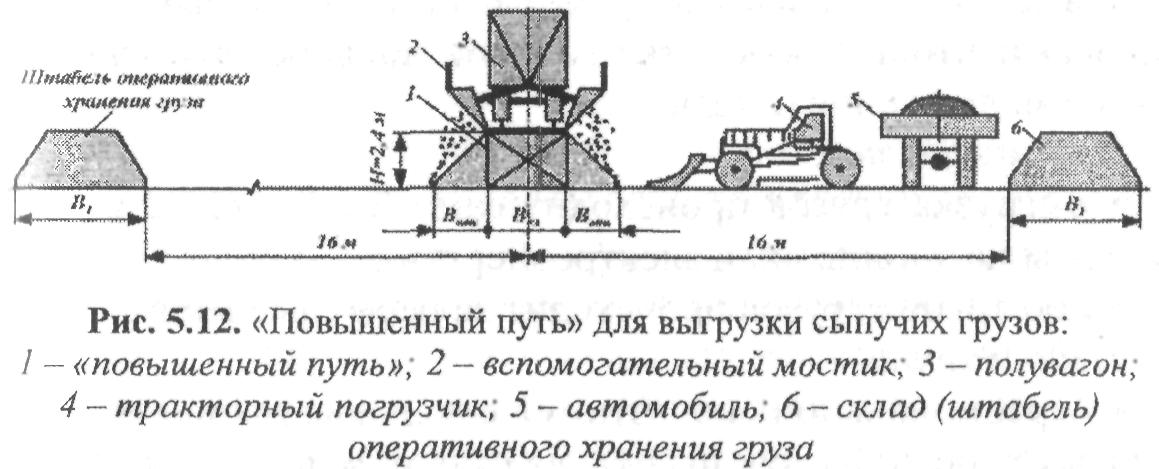

Рис. 5.12. «Повышенный путь» для выгрузки сыпучих грузов:

1 - «повышенный путь»; 2 - вспомогательный мостик; 3 - полувагон;

4 - тракторный погрузчик; 5 - автомобиль; 6 - склад (штабель)

оперативного хранения груза

• 2-я технология. Применяется «повышенный путь» в комплексе с тракторным погрузчиком с ковшом, например, ТО-18А, т.е. вагоны подаются на «повышенный путь», и груз выгружается через нижние люки. При этом рабочие открывают крышки нижних люков вручную, используя вспомогательные мостики. Схематически выгрузка сыпучего груза из полувагона показана на рис. 5.12.

Ширина от оси «повышенного пути» до крайней точки штабеля груза равна 16 м. Вагоны подают маневровым локомотивом группами на «повышенный путь». Затем их закрепляют башмаками. Вначале поворачивают сектора, освобождают люковые закидки, а затем вручную открывают крышки раз!рузочньгх люков. Четырёхосный полувагон имеет 14 крышек разгрузочных люков, по 7 крышек с каждой стороны. На каждой крышке по 2 сектора и по 2 люковых закидки. Значит, надо поворачивать 28 секторов и освобождать в общем случае 28 люковых закидок. Высыпание насыпных грузов в отвал происходит самотёком, затем тракторным погрузчиком, оборудованным ковшом, груз загружается в автомобили или перемещается в штабель. Очистка полувагона производится вручную с применением лопаты со скребком посредством ломов. Крышки люков весят 0,1 тс. После закрытия крышки разгрузочных люков фиксируются люковыми закидками, а последние, в свою очередь, секторами. Помимо этого, крышки разгрузочных люков ещё и закрепляются к раме вагона отожжёнными проволоками, чтобы исключить самопроизвольное открывание во время движения поезда. Преимущества:

•выгрузка грузов происходит самотёком, отсутствуютрасходы на топливо или электроэнергию;

•высыпание грузов происходит за несколько минут.

Недостатки:

нерационально используются складские площади, поскольку с каждой стороны склада имеются места для работы тракторных погрузчиков;

присутствует тяжёлый ручной труд при открывании изакрывании люков;

в каждом вагоне остатки насыпных грузов очищаютсявручную;

затруднена выгрузка смёрзшихся грузов;

отсутствует прямой вариант;

нельзя выгружать вагоны с глухим дном, т.е. гдуходонные вагоны.

3-я основная технология. Применяется «повышенныйпуть» высотой 2,4 м, перекрытый козловым краном КДКК-10, оснащённым люкоподъёмниками для закрывания крышек разгрузочных люков полувагонов и сменным рабочимоборудованием (грейфером для загрузки автомобилей и промежуточных бункеров, накладным вибратором для очисткикузовов полувагонов, навешиваемым на кран посредствомбыстросъемного устройства и поворотной головки). Кран КДКК-10 оборудован дополнительной фермой-мостом с площадками для перемещения рабочих. Такая технология используется при псут = 30 ваг/сут.

При применении этой схемы рекомендуется следующая технология выполнения операций выгрузки. После подачи вагонов на «повышенный путь» локомотивом двое рабочих с мостиков, укреплённых на вспомогательной ферме крана, с обоих сторон вагонов освобождают крышки разгрузочных люков от проволоки путём их среза. Затем поворачивают последовательно сектора и люковые закидки. После этого рабочие вручную с помощью лома открывают крышки разгрузочных люков полувагона. При этом рабочие совместно с дополнительной фермой крана передвигаются вдоль повышенного пути по мере открывания люков полувагона.

Процесс выгрузки грузов по этой технологии предусматривает участие машиниста крана и двух грузчиков, одновременно открывающих или закрывающих крышки люков полувагонов. Машинист крана включает механизмы передвижения крана по сигналам каждого из грузчиков с нижней площадки дополнительной фермы крана для обеспечения согласованной работы и исключения пропуска люков, открывание которых требует значительного времени ввиду неисправности крючьев и секторов. Аналогично подаются сигналы при заключительном проходе крана для выполнения операций закрывания крышек разгрузочных люков с использованием люкозакрывателей. Повышение производительности труда при выгрузке достигается, если пульт управления передвижения крана расположен на одной из нижних площадок. Тогда на выгрузке заняты только два работника комплексной бригады, а сигнал о возможности дальнейшего продвижения крана подаёт рабочий с площадки.

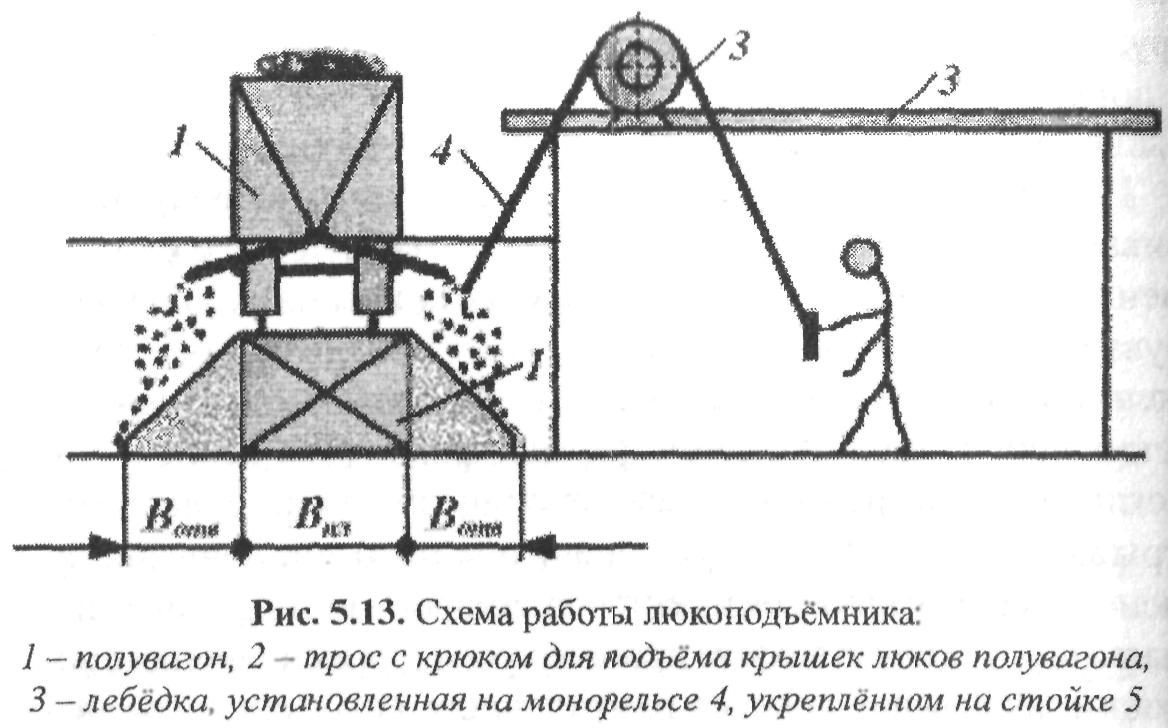

При обратном движении крана для очистки полувагона от остатка груза на верхний обвязочный пояс полувагона опускают накладной вибратор, навешанный тросами на козловой кран, т.е. очистка вагона осуществляется механизированным способом. Во время очистки кузовов от остатков груза один из рабочих находится в кабине крановщика. Процесс очистки включает постановку вибраторов на борт полувагона, обычно в средней части кузова, а при значительном остатке груза (влажный уголь, песок и т.д.) - последовательно в два или три приёма над тележками вагона и в средней части. Электродвигатель вибратора включается только после того, как полностью ослабляются подъёмные тросы. При следующем передвижении крана производится закрывание крышек разгрузочных люков полувагонов люкоподъёмниками, установленными на мостиках, т.е. механизированным способом. Схема работы люкоподъемника показана на рис. 5.13.

Рис. 5.13. Схема работы люко подъёмника:

1 - полувагон. 2 - трос с крюком для подъёма крышек люков полувагона, 3 - лебёдка, установленная на монорельсе 4, укреплённом на стойке 5

Принцип работы люкоподъёмника. Рабочий зацепляет крюком крышку разгрузочного люка вагона и включает электродвигатель лебёдки. При этом крюк поднимет крышку разгрузочного люка вагона, после чего рабочие фиксируют её люковыми закидками.

После окончания операций по выгрузке и очистке полувагонов вибратор заменяется на грейфер для погрузки грузов в автомобили, в промежуточные бункера или отвалки в штабеля оперативного хранения.

Режим работы кранов при выгрузке сыпучих грузов из полувагонов должен обеспечивать сохранность конструкции вагонов. В частности, не допускается свободное «бросание» грейфера с высоты на груз без подтормаживания.

Преимущества:

высокая производительность выгрузочных операций;

механизированный способ закрывания крышек разгрузочных люков;

механизация процесса зачистки полувагона;

возможность рыхления затвердевших насыпных грузоврыхлителями.

Недостаток:

отсутствует прямой вариант выгрузки груза из вагонав автомобиль.

4-я технология. Применяется «повышенный путь», перекрытый мостовым краном грузоподъёмностью 10 тс, оснащённым грейфером, накладным вибратором и лкжоподъёмником. Мостовой кран более производительный, чем козловой. Такаятехнология используется при псут = 40 ваг/сут. Схемакомплексной механизации, технология выгрузки груза,преимущестеа и недостатки такие же, как и у 3-ей технологии.

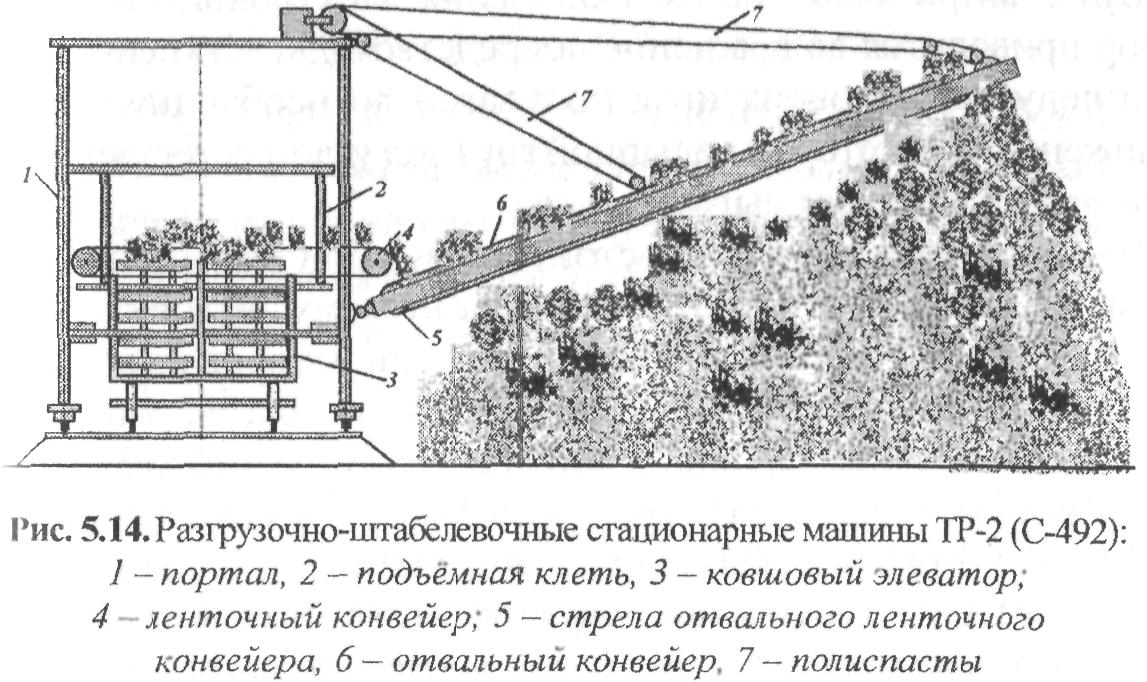

5-я технология. Применяется при псут = 50 ваг/сут. Длявыгрузки насыпного груза используется ковшово-элеватор-ньш разгрузчик конструкции инж. Ш.С. Хабибулина ТР-2,(С-492), показан на рис,5,14.

Элеватор устанавливают над грузом рядом с торцовой стенкой разгружаемого вагона. После этого последовательно включают отвальный и поперечный конвейеры, а затем и ковшовый элеватор. Постепенно ковшовый элеватор опускается в вагон, ковши зачерпывают груз и передают его на поперечный ленточный конвейер. Затем груз следует на отвальный конвейер и далее - в штабель.

После того как ковшовый элеватор опустится в нижнее предельное положение, включают механизм передвижения

Рис. 5.14. Разгрузочно-штабелевочные стационарные машины ТР-2 (С-492):

1 - портал. 2 - подъёмная клеть, 3 - ковшовый элеватор;

4 -ленточный конвейер; 5 - стрела отвального ленточного

конвейера, 6 - отвальный конвейер, 7 - полиспасты

портала. Перемещаясь вместе с порталом относительно вагона, этот элеватор своими ковшами продолжает черпать груз, осуществляя разгрузку вагона.

Преимущества:

•возможность зачерпывания груза одновременно по всейширине вагона, благодаря значительной ширине ковшей элеватора. Поэтому разгрузчик ТР-2 (С-492) отличается высокойпроизводительностью - 180 - 200 тс/ч.

Недостатки:

значительные остатки груза в вагоне -до 3,5 тс и более, чтовынуждает выполнять целый ряд вспомогательных операций;

не приспособлена для выгрузки груза размером кусковболее 80 мм и смёрзшихся в вагоне;

необходимость установки с противоположной сторонына опорной балке портала противовеса с массой 3,6 т приодностореннем навешивании отвального конвейера.

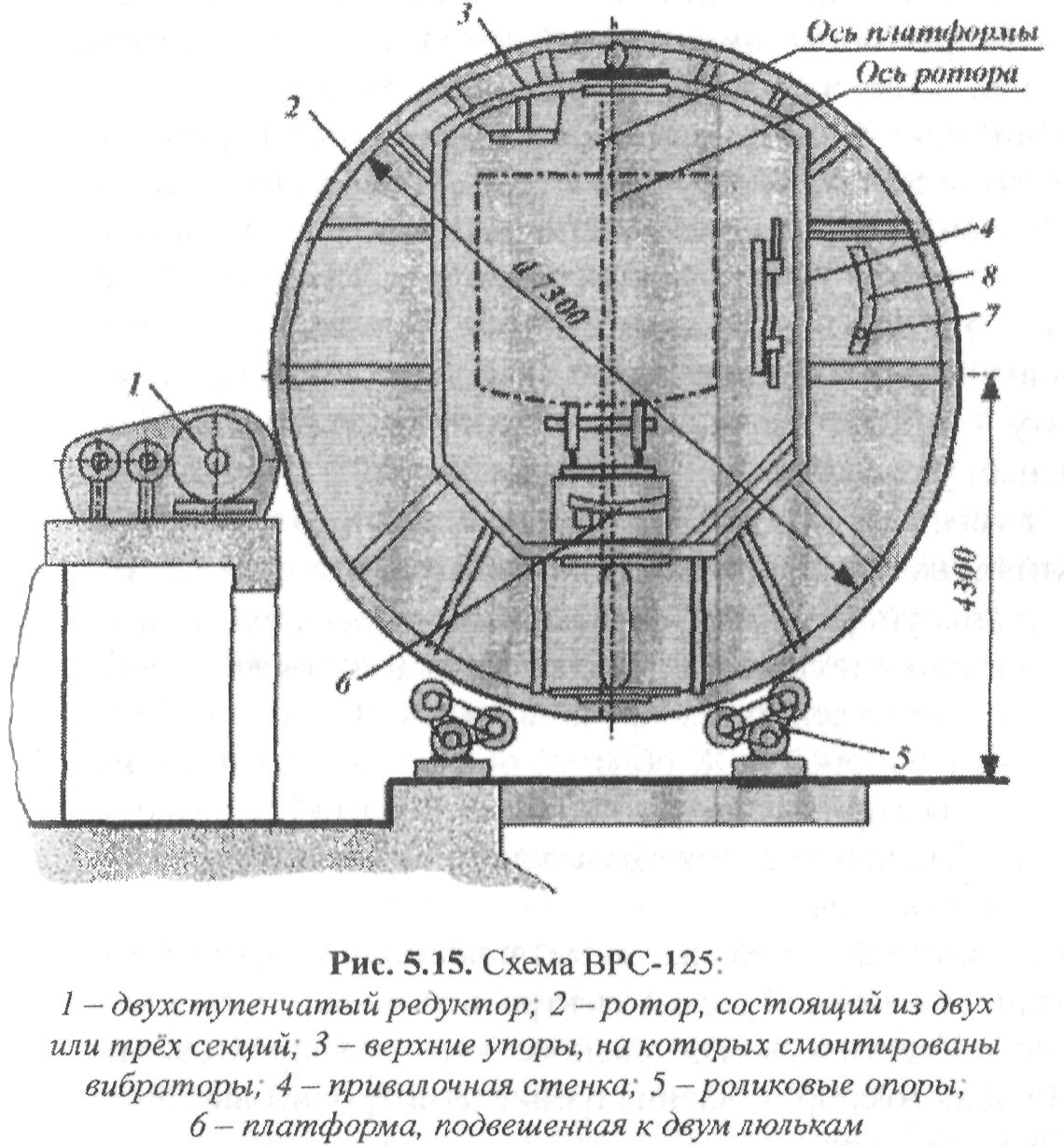

6-я технология. Применяется при псут = 100 ваг/сут и выше. Для выгрузки насыпного груза используются вагоно-опрокидыватели роторные стационарные (ВРС). Они являются самыми высокопроизводительными машинами (у ВРС-2 -1800тс/ч, ауВРС-125-1700 тс/ч).

ВРС-125 (рис. 5.15) применяется для разгрузки насыпных грузов из четырех и восьмиосных полувагонов.

Принцип работы: после включения электродвигателя ротор приводится во вращение посредством двухступенчатого редуктора, поворачивая полувагон до необходимого положения, при котором насыпной груз под углом естественного откоса начинает выгружаться.

Вагоноопрокидыватель состоит из двух или трёх секций роторов 2, которые опираются бандажами своих дисков каждый на четыре роликовые опоры 5. Внутри роторов на вертикальных тягах подвешена к двум люлькам платформа 6, общая для роторов. Опорные диски каждого ротора связаны между собой продольными трубчатыми фермами (торсионами). Роторы приводятся во вращение электродвигателями через двухступенчатые редукторы 1 и зубчатые зацепления, которые представляют собой шестерни на тихоход-

Рис. 5.15. Схема ВРС-125:

1 - двухступенчатый редуктор; 2 - ротор, состоящий из двух

или трёх секций; 3 - верхние упоры, на которых смонтированы

вибраторы; 4 - привал очная стенка; 5 - роликовые опоры;

6 - платформа, подвешенная к двум люлькам

ном валу привода 1 и зубчатые венцы на дисках роторов 2. Механизм вращения снабжён короткоходовыми тормозами. Подаваемый на платформу 6 полувагон автоматически закрепляется верхними упорами 3 и привалочной стенкой 4.

Сбоку платформы установлены амортизаторы. К каждой люльке платформа подвешивается на четырёх тягах, На верхней части люльки закреплена привалочная стенка 4 с пружинными амортизаторами. Здесь же на цапфах свободно посажены два опорных ролика 7, входящих в криволинейные пазы 8 дисков ротора.

В исходном положении опрокидывателя люльки опираются на пружинные амортизаторы, установленные на балках роторов, и удерживаются поворотными тягами.

При включении механизма поворота платформа 6 под действием собственной массы и гружёного вагона отклоняется на своих тягах к привалочной стенке 4. При дальнейшем повороте ротора люлька вместе с платформой и вагоном переместится к верхним упорам 3 ротора. При дальнейшем вращении роторов 2 вагон полностью обопрётся на приваленную стенку 4 и будет удерживаться верхними упорами 3. Максимальный угол поворота у ВРС-125 равен 175°. При этом угле груз высыпается из вагона, и роторы начинают вращаться в обратном направлении. Для очистки вагонов от остатков груза на верхних упорах смонтированы вибраторы. При возвращении в исходное положение посадка люлек и установка платформы смягчаются действием пружинных амортизаторов. Частота вращения роторов 1,38 об/мин, общая масса вагоноопро-кидьтателя с приводом и роликовыми опорами 121 т. Производительность вагоноопрокидывателя до 30 ваг/ч.

Преимущество:

•сравнительно небольшая металлоёмкость, простота конструкции и меньший расход электроэнергии вследствие незначительной статической неуравновешенности опрокидывателяи небольшого сопротивления трения на его роликовых опорах.

Недостаток:

•необходимо иметь глубокую подземную часть сооружения, которая предназначена для приёма большой массыгруза при интенсивно работающем вагоноопрокидывателе. Глубина фундамента этих сооружений от головки разгрузочного рельса часто превышает 15-17 м. |

|

|

Скачать 11.85 Mb.

Скачать 11.85 Mb.