ТМПРР Лекции (все). Исходя из этого, специалисты в области транспорта должны знать

Скачать 11.85 Mb. Скачать 11.85 Mb.

|

|

3.1.3. Показатели эффективности контейнерных способов перевозок При перевозке ТШГ пакетами повышается эффективность перевозок. Но при перевозке в контейнерах наряду с эффективностью достигается сохранная доставка ТШГ «от двери до двери». Ценнные ТШГ во всем мире перевозят именно таким способом. По сравнению с перевозками ТШГ в крытых вагонах контейнерные перевозки обладают следующими показателями эффективности:

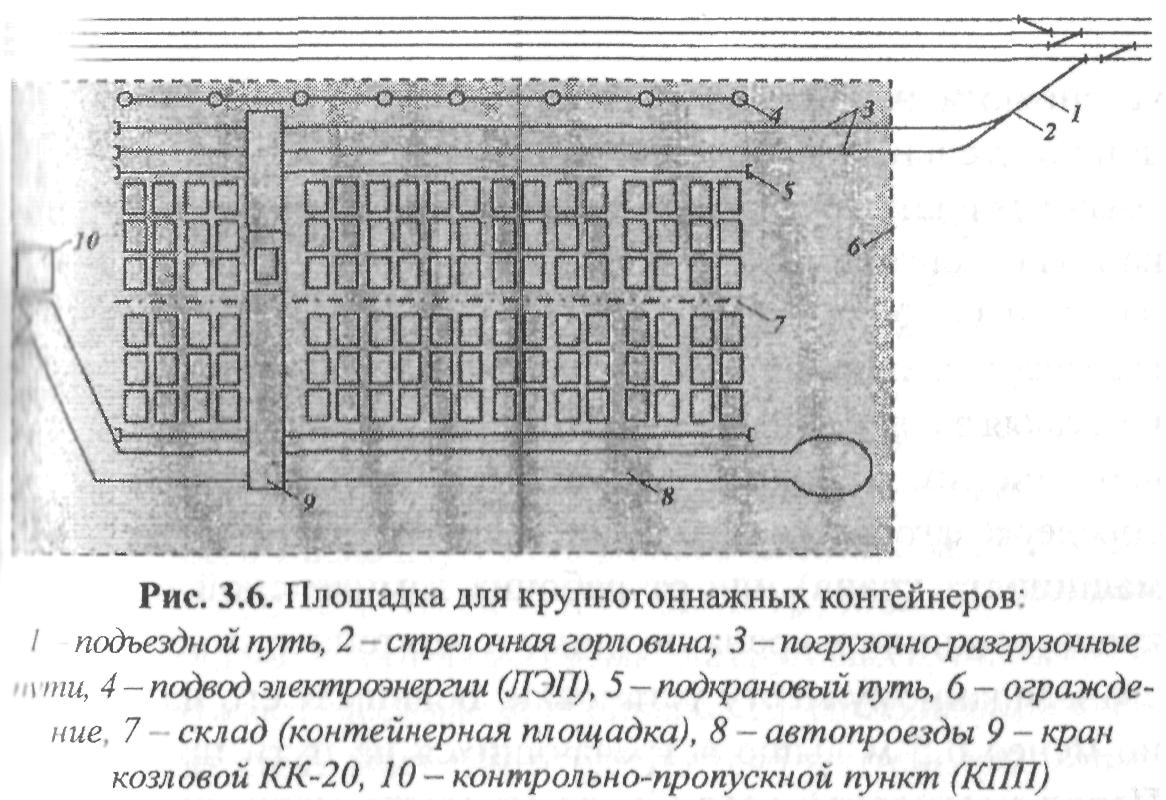

Недостатком контейнерного способа перевозок является то, что контейнер имеет собственную массу, тем самым уменьшается полезная нагрузка вагона. 3.2. Типовые технологические схемы переработки контейнеров на контейнерных площадках Типовые технологические схемы переработки контейнеров на контейнерных площадках такие же, как и типовые технологические схемы ТШГ. Типовые склады нами изучены ранее. Вспомним, что они зависят от рода груза и суточного вагонопотока псут. Технологический процесс разрабатывается с целью снижения расходов ПРР – с→min, повышения нормы выработки (производительности труда) - H → max и снижения времени простоя вагонов - tгр→min. 3.2.1. Типовые технологические схемы переработки сред нетоннажных контейнеров Дня среднетоннажных контейнеров имеются 5 типовых схем (табл.3.2.). Технология выполнения погрузочно-разгрузочных работ с универсальными среднетоннажными контейнерами Технология выполнения погрузочно-разгрузочных операций на МОП станции разрабатывается с учётом требований гл.IХ «Типового технологического процесса работы грузовой станции» применительно к основным видам грузов на основе типовых схем комплексной механизации ПРР с учётом использования имеющихся и перспективных типов ПРР и прогрессивных способов работ. Технология выполнения операций по погрузке, выгрузке, сортировке, складированию контейнеров организуется на основе гл.VIII «Типового технологического процесса работы грузовой станции». В качестве типовой рекомендуется схема комплексной механизации, включающая в себя двухконсольные козловые краны типа КК-6 грузоподъёмностью 6 тс, пролётом 16 м, оборудованные автостропом ЦПИИ-ХИИТ, и площадку с ну- Таблица 3.2.

мерацией контейнеромест. При нумерации каждому месту для установки контейнера присваивается свой номер, состоящий из номера поперечного и продольного рядов. Номер каждого поперечного ряда на контейнерной площадке, обслуживаемой козловым краном, указывается на специальных табличках, расположенных на тросе, натянутом между опорами контактной сети, а на площадке, обслуживаемой мостовыми кранами, номер ряда указывается на эстакаде мостового крана. Номер продольного ряда указывается на ферме крана. Все погрузочно-разгрузонные операции с контейнерами (погрузка, выгрузка, сортировка) выполняет крановая бригада под руководством прие'мосдатчика груза контейнерной площадки. Приёмосдатчик груза, который руководит операциями по погрузке и выгрузке гружёных и порожних контейнеров и размещением их на площадке, к моменту окончания подачи вагонов на контейнерный пункт должен иметь план обработки контейнеров в каждой подаче в целом и для каждого крана в отдельности. Работа механизмов крана при погрузке, выгрузке и сортировке контейнеров совмещается. Погрузку-выгрузку контейнеров следует максимально выполнять по прямому варианту вагон-автомобиль, автомобиль-вагон. Сокращение холостых пробегов крана достигается чередованием операций по выгрузке контейнеров из вагонов и автомобилей с операциями погрузки контейнеров в вагоны и автомобили (сдвоенные операции). При поступлении на контейнерный пункт гружёных вагонов с местными и транзитными контейнерами сначала с каждого вагона выгружают часть местных или некомплектующихся транзитных контейнеров данной подачи. Затем переставляют транзитные контейнеры с вагона на вагон. После этого выгружают оставшиеся местные и некомплектующиеся транзитные контейнеры данной подачи и погружают в вагоны до полных комплектов контейнерами, находящимися на площадке. При недостаточной вместимости площадок контейнеры, подлежащие передаче из района в район, при первом рейсе перемещают кранами из района работы одного крана в другой и устанавливают на соответствующие площадки или вагоны. При втором рейсе крана перемещают транзитные контейнеры в обратном направлении, устанавливая их на площадку или вагоны. Затем рейсы повторяются до окончания сортировки. При наличии на контейнерном пункте нескольких площадок транзитные контейнеры соответствующих назначений с одной площадки на другую перевозятся автомобилями. Процесс переработки контейнеров козловым краном, оборудованным автостропом ЦНИИ-ХИИТ и аппаратурой связи, организуется следующим образом. Машинист крана (крановщик) по указаниям приёме с датчика груза, передаваемым по радио или индуктивной связи (система «Строп»), производит застропку контейнеров, перемещение их и установку в указанное место на площадку или в кузов автомобиля. При выгрузке контейнеров из вагона на площадку машинист крана визуально считывает и передаёт голосом по связи приём о с датчику груза инвентарный номер контейнера и координаты места, на которое он поставлен. В дальнейшем эта информация переносится в накладную на соответствующий прибывший контейнер. При выгрузке контейнеров с автомобиля машинист крана передает приёмо сдатчику груза информацию таким же способом и такого же содержания, которую последний заносит в накладную на соответствующий отправляемый контейнер. При погрузке контейнеров с площадки на автомобиль Приёмосдатчик груза, пользуясь информацией, имеющейся в накладных, передаёт машинисту крана координаты места, с которого необходимо взять контейнер, а также инвентарный номер контейнера. Машинист крана осуществляет сверку названного приёмо с датчиком груза номера контейнера с фактическим. При погрузке контейнеров в вагоны Приёмосдатчик груза составляет в двух экземплярах план погрузки, в котором указывает: порядковый номер вагона в подаче, станцию назначения вагона, инвентарные номера контейнеров, подлежащих погрузке на каждый вагон, и координаты мест их нахождения на площадке. Один экземпляр передаётся машинисту крана, второй остаётся у приёмосдатчика груза. Пользуясь координатами мест нахождения контейнеров на площадке, машинист крана находит требуемый контейнер и осуществляет его погрузку в вагон. Во время погрузки контейнера он передаёт голосом по связи инвентарный номер погружаемого контейнера приёмосдатчику груза, который сверяет его с номером, указанным в плане. При оборудовании кранов и площадки устройствами идентификации положения кранов голосом по связи передаётся только инвентарный номер контейнера, а координаты места его установки автоматически высвечиваются на табло в кабине машиниста крана и на табло приёмосдатчика груза. При работе кранов, не оснащённых автостропами ЦНИИ-ХИИТ, в состав бригады обязательно включается стропальщик контейнеров. Стропальщик по переходной площадке электрокозлового крана переходит на контейнеры, установленные на платформе или в полувагоне. Он даёт команду подать стропы на очередной по плану обработки контейнер, производит застропку за все четыре рыма контейнера. После этого стропальщик отходит в безопасную зону, машинист крана по его сигналу поднимает контейнер на 0,2-0,3 м и, убедившись в надёжности застропки, переносит контейнер к заданному месту установки на высоте не менее 0,9 м над выступающими предметами. Во время выгрузки двух последних контейнеров стропальщику необходимо каждый раз спускаться с контейнера или полувагонов по лестнице. Допускается двойная передвижка крана с ослабленными подъёмными тросами, чтобы стропальщик мог перейти на переходную площадку крана, а также оборудование кранов поворотными площадками и переходными мостиками для обеспечения техники безопасности работы стропальщиков при переходе с крана на крышу контейнеров для застропки и отстропки контейнеров. Совершенствование технологии переработки контейнеров на крупных контейнерных пунктах предусматривает применение системы связи, например «Строп», и автоматизацию производственных операций с внедрением автоматизированной системы управления (АСУ). Работа контейнерного пункта в условиях АСУ происходит следующим образом. Информация о прибытии вагонов с контейнерами на станцию с натурных листов поезда передаётся из СТЦ в ЭВМ, установленную на контейнерном пункте. После поступления перевозочных документов в товарную контору товарный кассир, используя накладную., контролирует правильность введённой информации и дополняет её новыми реквизитами: . род и масса груза; . наименование (код) получателя и отправителя; . станция отправления; станция назначения (для транзитных контейнеров). Одновременно по мере накопления вагонов с контейнерами на пути сортировочного парка происходит их списывание с указанием последовательности расположения контейнеров в вагонах. Эта информация с дисплея в СТЦ также вводится в ЭВМ, установленную на контейнерном пункте. После подачи вагонов с контейнерами на площадку старший приёмо-сдатчик груза списывает номера вагонов с указанием их месторасположения на контейнерной площадке. На основании предварительной информации из СТЦ о вагонах и контейнерах с учётом планируемого завоза и вывоза грузов и контейнеров, находящихся на контейнерных площадках, ЭВМ составляет план комплектообразования, при котором минимизируются суммарные пробеги кранов. Завоз контейнеров на контейнерный пункт планируется на основании завизированных накладных и планов погрузки. Информация о завезённых контейнерах вводится оператором в ЭВМ, которая составляет план работы кранов по перегрузке контейнеров, а также выдаёт для водителя автомобиля-экспедитора наряд на вывоз очередных контейнеров. Кроме того, водителю выдаётся план оптимального объезда зон контейнерных площадок, если автомобиль обрабатывает несколько зон. При оперативном планировании работы кранов по обработке вагонов и автомобилей преследуется цель обеспечить максимальный объём перегрузки по прямому варианту (вагон-автомобиль и автомобиль-вагон), а также минимизировать время работы крана, а следовательно, и простои вагонов и автомобилей. Выработанные ЭВМ команды передаются на табло машинистам кранов и для контроля на дисплей приёмосдат-чику груза. Машинист крана осуществляет перегрузочные операции. При вывозе контейнеров с контейнерного пункта их номера также вводятся в ЭВМ с дисплея, установленного на выезде с территории. Работа всех операторов с ЭВМ ведётся в диалоговом режиме. В память ЭВМ заложена модель контейнерной площадки, где фиксируются все перемещения контейнеров. Таким образом, автоматически решается проблема поиска нужного контейнера. 3.2.2. Типовые технологические схемы переработки крупнотоннажных контейнеров Для крупнотоннажных контейнеров в основном имеются две типовые схемы: •1-я схема. Склад открытый с внешними расположениями двух железнодорожных путей и автопроезда (рис.3.6). Используется при псут до 20 ваг/сут. Рекомендуется козловой кран КК-20 грузоподъёмностью до 20 тс и пролётом Lnp = 25 м. ГЗП - спредер жёсткой конструкции. Если псут больше 20 ваг/сут, то грузовые операции рекомендуется осуществлять автопогрузчиками типа 7806, «Kalmar» и «Boss»; •2-я схема Склад открытый, как и у схемы №5 с мостовым краном для среднетоннажных контейнеров. Используются при псут!более 30 ваг/сут ПРМ-мостовой кран грузоподъёмностью 20 тс и пролётом Lnp-25,5 и 28,5 м. ГЗП - спредер жёсткой конструкции.  Рис, 3.6. Площадка для крупнотоннажных контейнеров: 1 - подъездной путь, 2 - стрелочная горловина; 3 - погрузочно-разгрузочные пути, 4 - подвод электроэнергии (ЛЭП), 5 - подкрановый путь, 6 - ограждение, 7 -- склад (контейнерная площадка), 8 - автопроезды 9 - кран козловой КК-20, 10 - контрольно-пропускной пункт (КПП) Нетиповые схемы могут иметь другие ПРМ и ГЗП. Технология выполнения погрузочно-разгрузочных работ с крупнотоннажными контейнерами Переработка крупнотоннажных контейнеров на станциях организуется, как правило, на специализированных площадках, оборудованных козловыми кранами грузоподъёмностью 20 и 32 тс на захвате пролётом 25 м, оснащённых автоматизированными захватами - спредерами и построенных в соответствии с Указаниями по проектированию контейнерных пунктов для грузовых операций с крупнотоннажными контейнерами. Технология переработки крупнотоннажных контейнеров в основном такая же, как и со среднетоннажными контейнерами. Особенности заключаются в следующем. Выгрузка, погрузка и складская переработка крупнотоннажных контейнеров при отсутствии спредера выполняются бригадой, включающей машиниста крана и одного или двух рабочих комплексной бригады. Рабочие наряду с застропкоЙ и отстропкой выполняют операции подготовки места для установки контейнера, уборки случайных предметов, снятия дополнительных креплений при выгрузке контейнеров из обычных платформ. При работе со спредером машинист крана подаёт спредер к очередному контейнеру, после точной наводки на фитинги опускает его до плотной посадки и включает механизм поворота цапф с кулачками на 90°, осуществляя захват контейнера. Получив сигнал о правильном выполнении операции захвата по сигнальной системе спредера( загорается сигнальная лампочка на пульте в кабине машиниста крана) или от рабочих комплексной бригады крана, машинист крана поднимает контейнер и переносит его к заданному месту установки, поднимая его на высоту не менее 0,5 м выше встречающихся на пути предметов. Перед установкой контейнера на место машинист крана опускает его на расстояние 0,2-0,3 м от покрытия площадки или крыши контейнера, затем поворачивает его в нужное положение и опускает. Контейнер должен быть установлен так, чтобы он опирался на все угловые фитинги. Площадки складирования контейнеров должны быть размечены контрастной краской для установки контейнеров. На площадке контейнеры могут устанавливаться в два яруса по высоте. При установке во второй ярус должны учитываться условия удобства обозрения контейнеров и исключения случаев перестановки контейнеров для отправки нижнего контейнера до того, как будет отправлен верхний. Машинист крана размещает контейнеры в соответствии с утверждёнными КТЖ схемами. На обычных железнодорожных платформах крупнотоннажные контейнеры закрепляют работники производственного участка в соответствии с Техническими условиями погрузки и крепления грузов. При производстве операций с крупнотоннажными контейнерами не допускается переносить их над кабинами автомобилей, а погрузка в автомобили выполняется при отсутствии людей в кабине. |