|

|

ТМПРР Лекции (все). Исходя из этого, специалисты в области транспорта должны знать

Рис. 5.1. Погрузка сыпучих грузов в крытый вагон:

1- загрузочный бункер; 2 - телескопические отпускные трубы;

3 - крытый вагон

(колпака) с отверстиями круглой или квадратной формы. Погрузка сыпучих грузов в КР осуществляется посредством отпускных труб путём их заводки в люки вагона. Вместо отпускных труб можно использовать брезентовые рукава. В нерабочем состоянии эти трубы подняты.

Техническая производительность каждой отпускной трубы

Пмех = 100 т/ч

Техническая производительность всей установки

Пмех = 100 * 4 = 400 т/ч.

Технология погрузки насыпных грузов

производится подготовительная операция проверяетсяплотность закрытия дверей;

вручную открываются верхние люки (колпаки) вагона;

отпускные трубы бункера вручную устанавливаются (заводятся) в люки вагона;

открываются люки бункера;

осуществляется регулирование подачи насыпного груза иразравнивание груза в вагоне вручную или автоматически;

закрываются люки бункера и вагона;

осуществляется уборка и поднятие вверх отпускных тру

вручную грузчиком;

•производится заключительная операция – установка пломб (ЗПУ). Такая технология погрузки насыпных грузе является основной.

5.2.2. Технология погрузки насыпных грузов в открытый подвижной состав

Средствами погрузки насыпных грузов на открытый подвижной состав (ОПС) являются:

полувагоны (ПВ, код 60), которые были разрабсспециально для погрузки НГ;

платформы (ПЛ, код 40);

•специализированный подвижной состав - вагоны-думпкары.

Рассмотрим только технологию погрузки насыпных грузов на полувагоны на примере угля, поскольку уголь является одним из основных (массовых) грузов, перевозимых железнодорожным транспортом.

Различают уголь бурый, каменный и антрацит. Бурый уголь имеет большую влажность (от 10 до 25%), содержит значительное количество летучих веществ и меньше углерода по сравнению с другими видами угля, при сгoрании выделяет много золы. Бурый уголь в общей добыче составляет более 22%. Каменный уголь является основным по количеству добычи. Содержит меньше влаги (не более 5 -летучих веществ, имеет меньшую зольность и больше рода по сравнению с бурым углём. По условиям использования каменный уголь делят на два вида: энергетический, идущий на отопление, и коксующийся, используемый для производства кокса в металлургии. В зависимости от гранулометрического состава угли разделяют на сортированные и рядовые.

Резко отличается от других видов угля антрацит. Он имеет высокую плотность (1,4 – 1,7 т/м3), обладает большей твёрдостью и металлическим блеском, углерода в нем больше, а золы меньше, чем в других видах угля.

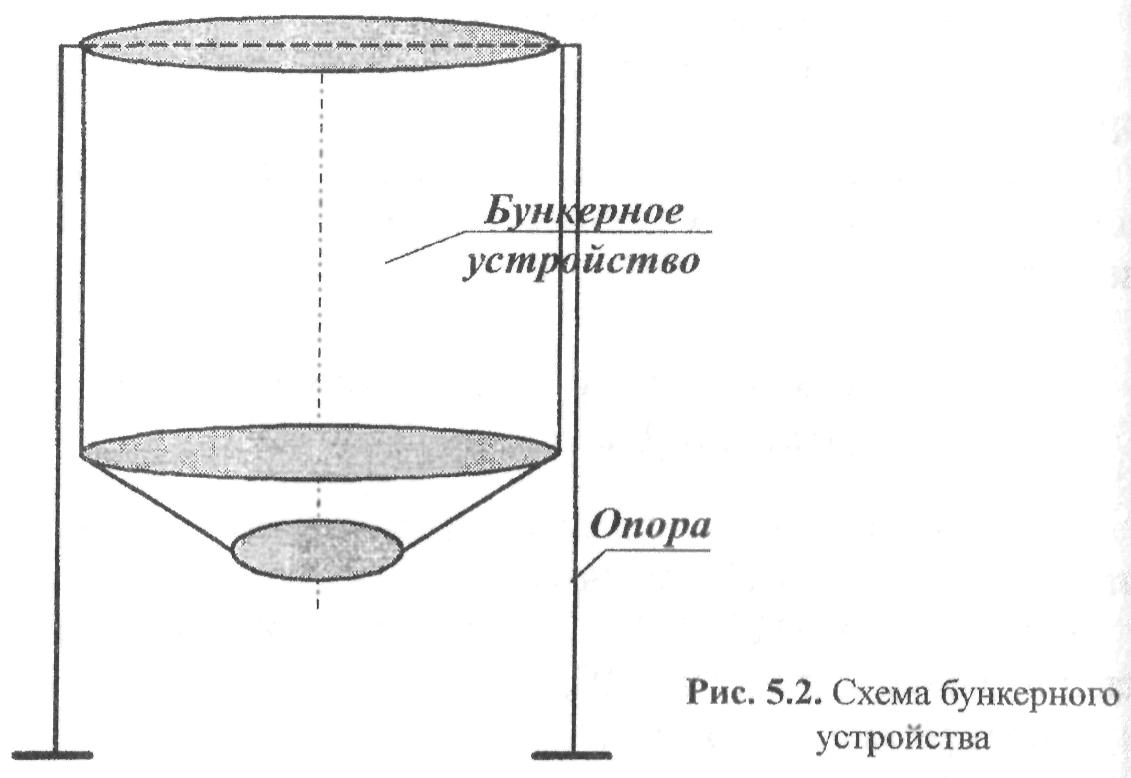

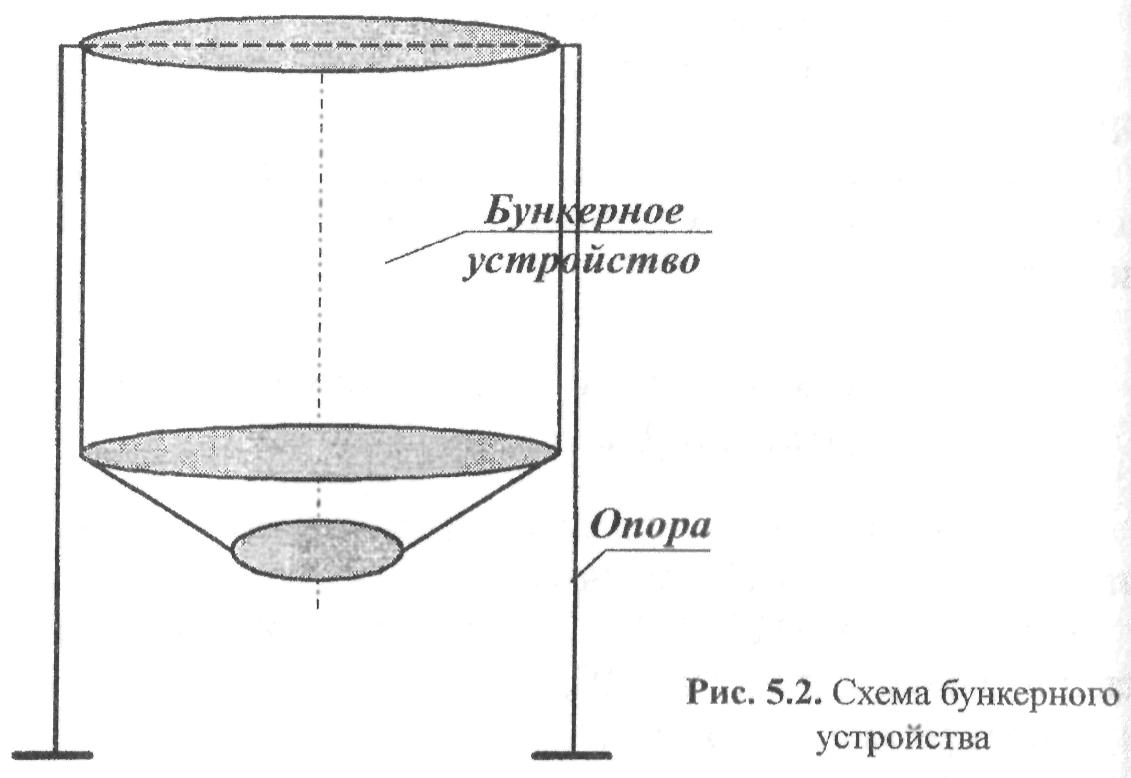

Рис. 5.2. Схема бункерного устройства

Все виды угля добывают двумя способами: подземным в шахтах и открытым в карьерах. Открытым способом добывают

40 % общей добычи угля.

Средняя грузоподъёмность вагонов используется при перевозке угля более, чем на 100 %. В связи с допускаемым перегрузом бурые угли и лёгкие фракции каменных углей загружают в полувагоны с «шапкой», а затем уплотняют специальными катками.

Уголь грузят в железнодорожные вагоны исключительно на подъездных путях шахт и карьеров, а выгружают на подъездных путях электростанций, заводов, организаций, ведущих снабжение топливом городских небольших предприятий и населения.

Имеются два способа погрузки насыпных грузов на ОПС - бункерный и безбункерный.

Бункером называется вместилище для бестарного хранения насыпных и кусковых грузов, которые разфужаются через нижнюю часть, оборудованную затворами и питателями. Все разнообразие бункеров можно разделить на три основные типа:

круглый, пирамидально-призматический и гибкий. Бункер закреплён на опорах. Схематически бункер круглой формы, закреплённый на опорах, представлен на рис. 5.2.

Технология бункерного способа погрузки угля на открытый подвижной состав

Порядка 90% отправляемого угля грузят бункерным способом.

Бункера используются в качестве склада для краткосрочного хранения насыпных грузов и как погрузочная установка, предназначенная для дозированной или регулируемой их погрузки на ОПС.

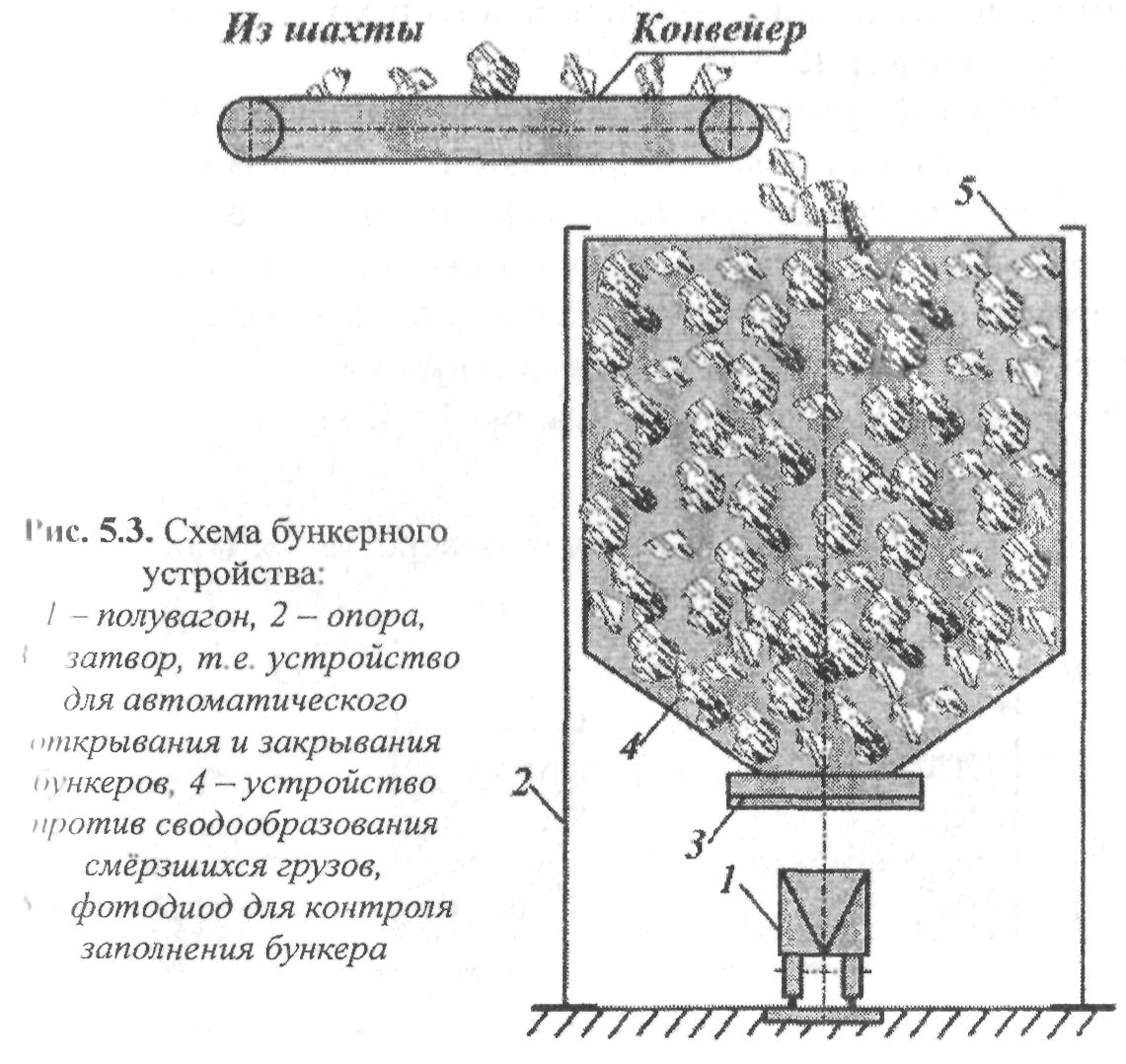

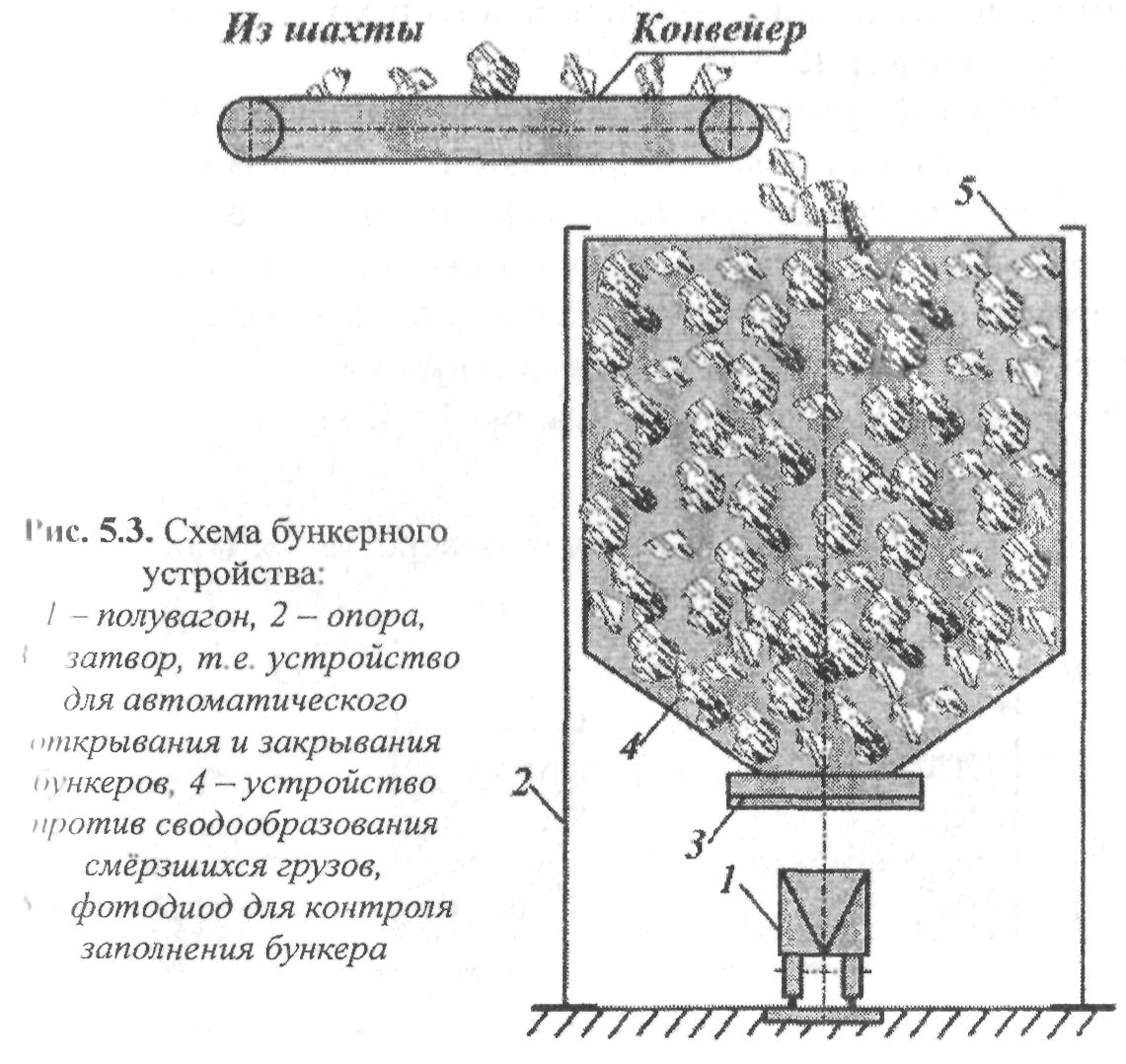

Заполнение бункеров грузами из угольных шахт осуществляется питателями в виде конвейеров (рис. 5.3).

Обогащённый уголь - это уголь, очищенный от ненужных пород. К сожалению, таких грузов мало. Обычно перевозятся необогащённый уголь, перемешанный с землёй.

В бункерах имеются устройства для контроля их заполнения в виде фотодиода и устройства для автоматического открывания и закрывания затворов. В бункерах находится ещё устройство против сводообразования, которое исключает образование над выпускным отверстием смёрзшегося свода примерно сферической формы. Смёрзшийся свод снижает сечение выпускного отверстия и снижает время выгрузки груза, тем самым увеличивает время простоя вагона под грузовыми операциями. По геометрическим размерам бункера делятся на бункера высотой до 40 м и с диаметром до Ø24 м. Такие бункера являются крупными ёмкостями.

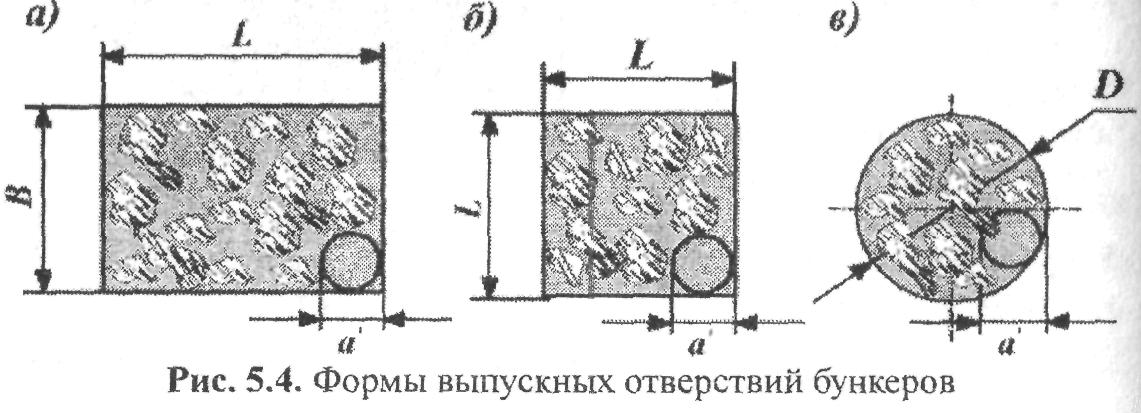

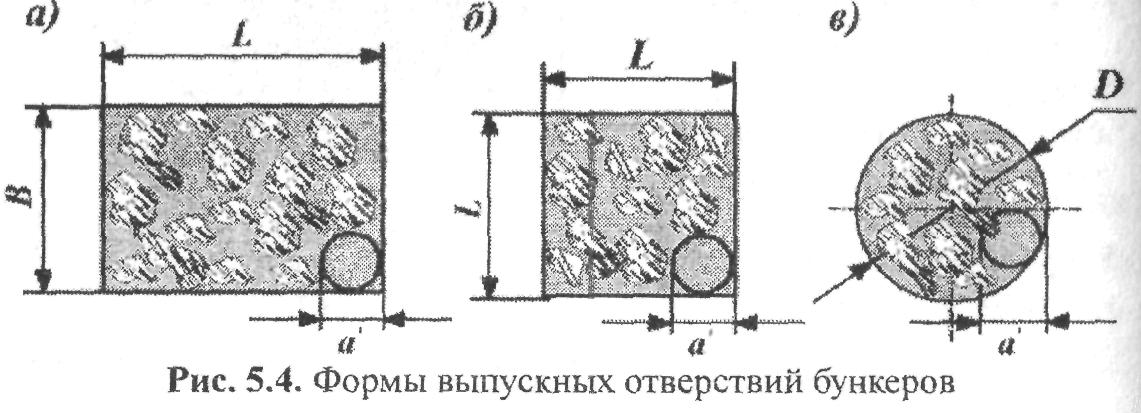

Поскольку бункера могут быть прямоугольной или цилиндрической формы, то соответственно и выпускные отверстия бывают в виде прямоугольного и круглого отверстия или квадрата (рис. 5,4).

Для расчёта технической производительности бункеров – Пмех, установки непрерывного действия (поскольку здесь груз выгружается самотёком), необходимо определить площадь струи. Площадь струи несколько меньше, чем размер выпускного отверстия. Поэтому площадь струи или поперечного сечения выпускного отверстия:

• прямоугольной формы (см. рис. 5.4, а):

Fc = (L – a)*(B –a)

где L и В - длина и ширина отверстия, м (принимают L = 0,7 м и В = 0,6 м);

а - размер характерного куска груза, м (принимают а = 0,1 м);

•в виде квадрата (см. рис. 5.4, б):

Fc = (L – a)2

•круглой формы (см. рис. 5.4, в):

Fc = π(D – a)2 / 4,

где D - диаметр отверстия, м (принимают для песка - D = 0,15м, гравия - D = 0,16м, крупнокускового груза - D = 0,6 м).

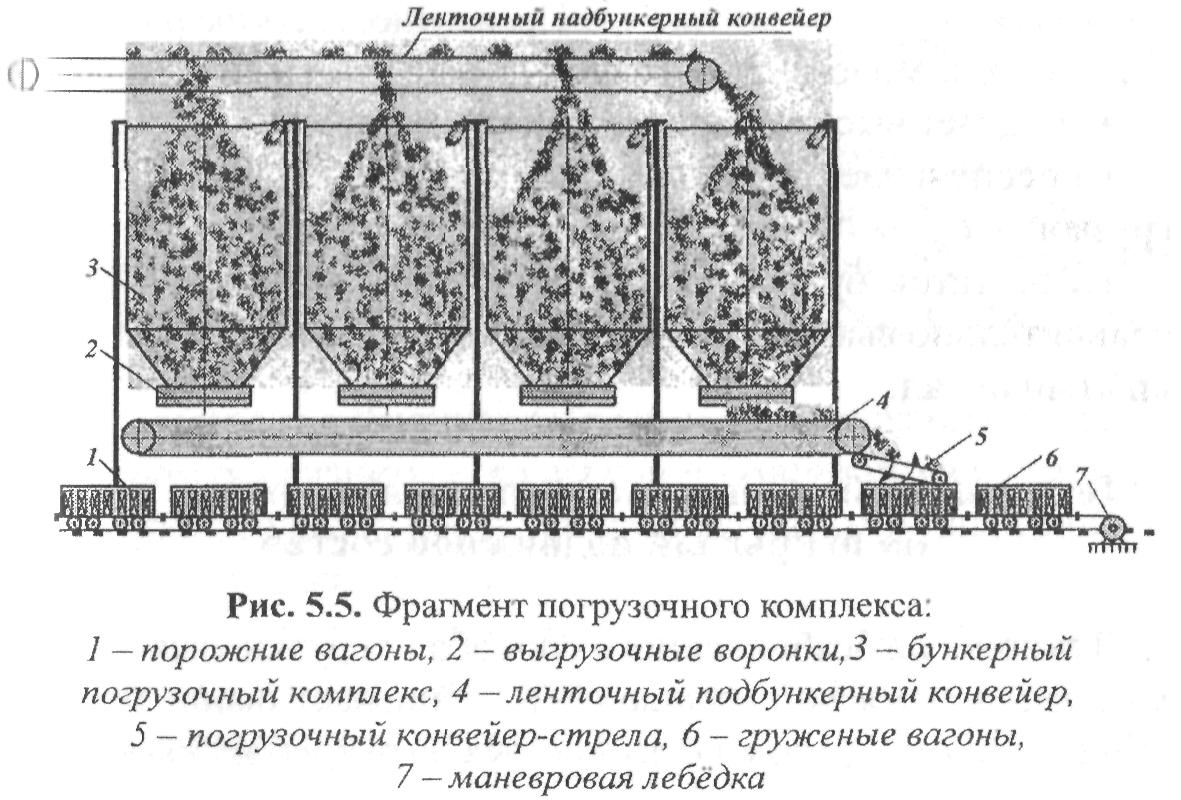

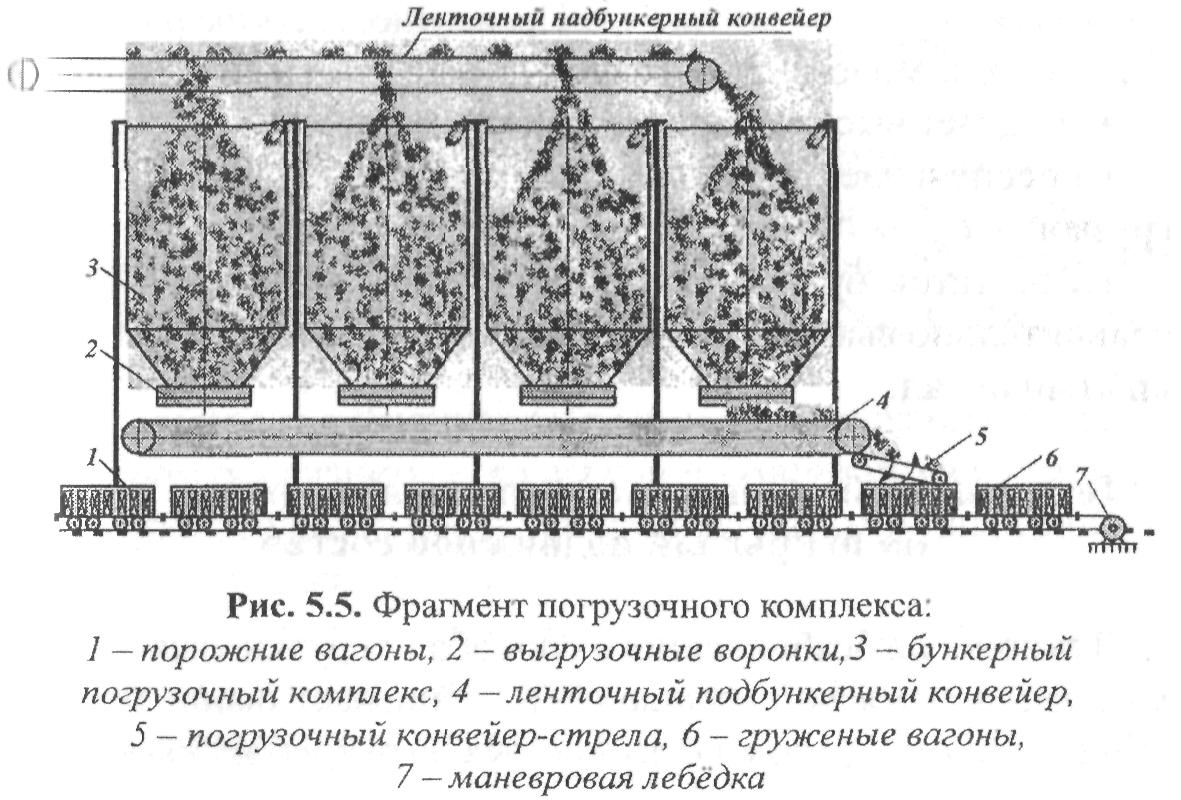

Бункерные установки делятся на одиночные или на погрузочные комплексы (БПК), состоящие из нескольких бункеров, расположенных в один ряд или несколько рядов.

Бункерный погрузочный комплекс

Бункерный погрузочный комплекс (БПК) представляет собой несколько последовательно расположенных бункеров. Схематически такой комплекс показан на рис. 5.5.

Ленточный надбуикерный конвейер

Рис. 5.5. Фрагмент погрузочного комплекса:

1 - порожние вагоны, 2 - выгрузочные воронки, 3 - бункерный

погрузочный комплекс, 4 - ленточный подбункерный конвейер,

5 - погрузочный конвейер-стрела, 6 - груженые вагоны,

7 - маневровая лебёдка

Бункерный погрузочный комплекс технически оснащён:

•ленточными надбункерными питателями (конвейерами),обеспечивающими заполнение бункеров грузом непосредственно с обогатительной фабрики;

бункерным погрузочным комплексом 3, имеющимвыгрузочные воронки 2;

ленточным подбункерным конвейером 4;

погрузочным конвейером-стрелой 5, который через лебёдки может быть поднят или опущен, отсекая при этом перемещение груза на вагон;

вагонами для загрузки грузов 6;

маневровой лебёдкой 7, служащей для перемещениявагонов со скоростью 5-6 км/ч.

Совместно с погрузочным комплексом имеются:

вагонные весы;

маневровые лебёдки, которые тросом передвигают вагоны;

маневровая тележка - толкатель, которая также передвигает вагоны. Сами маневровые тележки при этом передвигаются на узкоколейке, расположенной между железнодорожными рельсами.

Техническая производительность бункерного погрузочного комплекса Пмех = 5-50 тыс. т/ч. Преимущества бункерного погрузочного комплекса заключаются в том, что такой комплекс:

обладает высокой производительностью - Пмех → max;

обеспечивает минимальный простой вагонов под погрузкой - tгр → min .

Недостаток бункерного погрузочного комплекса - это сравнительно высокая стоимость, если используется как открытый склад.

Технология безбункерного способа погрузки угля на открытый подвижной состав

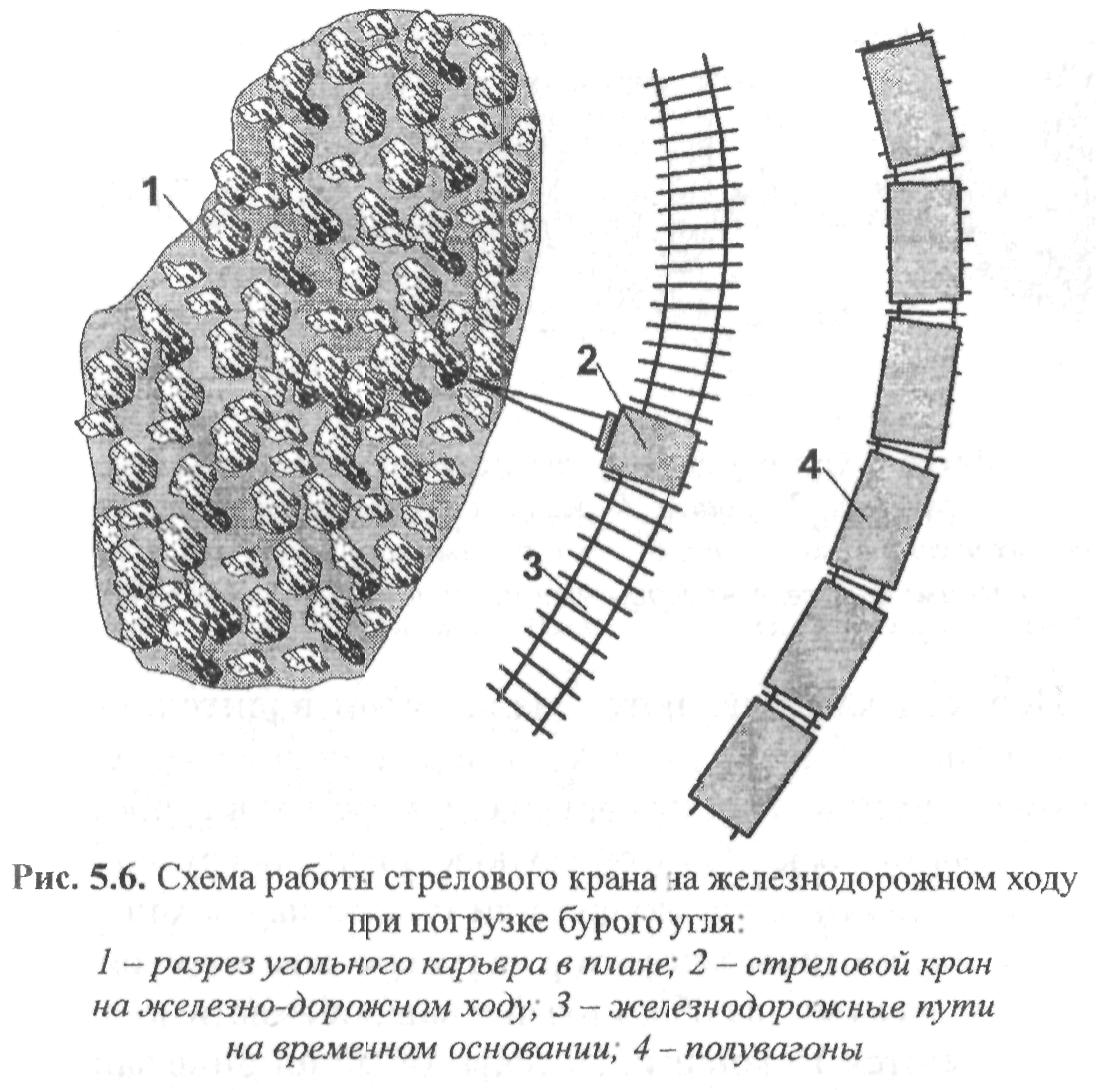

Технология безбункерного способа погрузки угля на открытый подвижной состав (ОПС) занимает около 10% от общего объёма грузов, погружаемых из открытых карьеров.

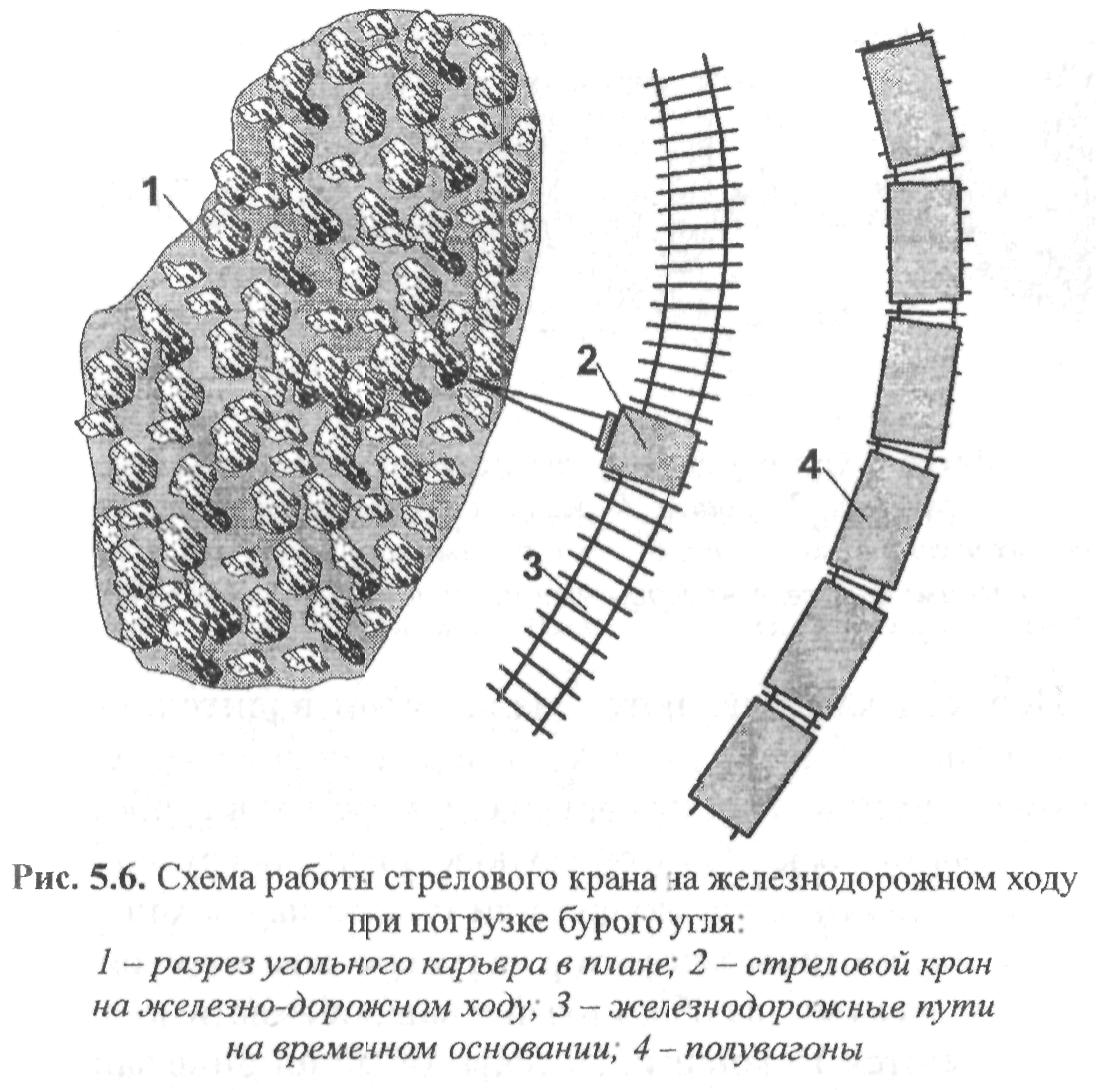

Рис. 5.6. Схема работы стрелового крана на железнодорожном ходу

при погрузке бурого угля:

1 - разрез угольного карьера в тане; 2-стреловой кран

на железно-дорожном ходу; 3 - железнодорожные пути

на временном основании; 4 – полувагоны

Имеются три технологии безбункерного способа погрузки угля:

• 1-я технология. При этом для погрузки угля используется стреловой кран на железнодорожном ходу. Грузозахватным приспособлением (ГЗП) крана является грейфер (ковш). Схематически такая технология погрузки бурого угля показана на рис. 5.6.

По мере выработки карьера железнодорожные пути на временном основании легко передвигаются в сторону карьера.

Производительность такого способа погрузки бурого угля зависит от ёмкости ковша.

Преимуществом такого способа погрузки бурого угля является то, что не требуются склады, поскольку карьер является природным складом.

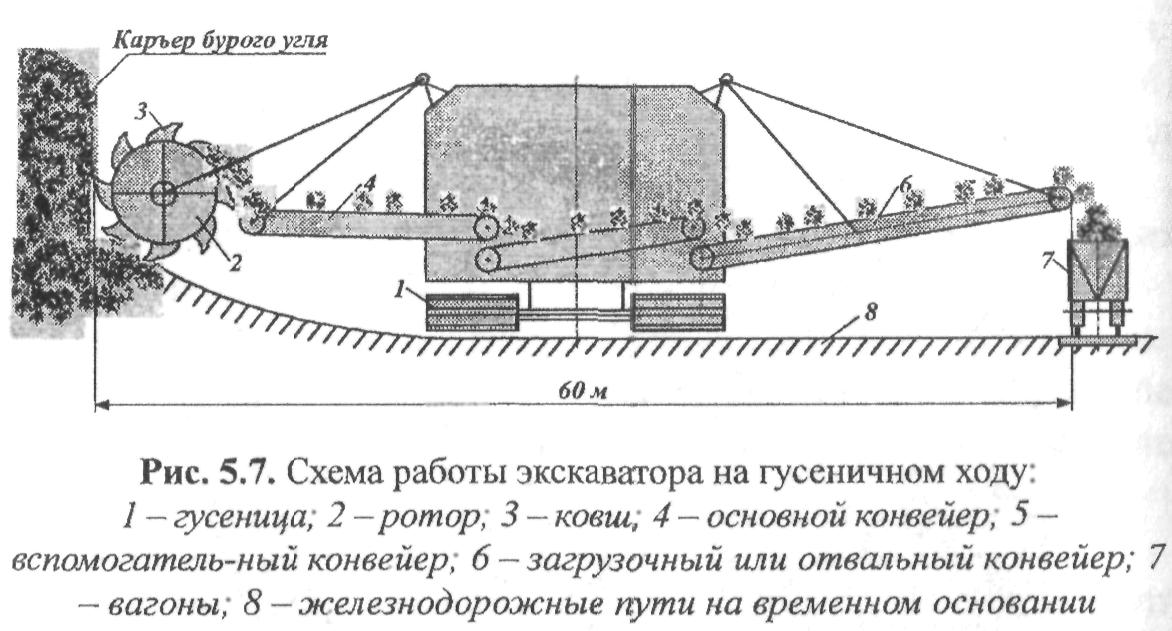

Рис. 5.7. Схема работы экскаватора на гусеничном ходу:

1 - гусеница; 2 - ротор; 3 - ковш; 4 - основной конвейер; 5 -

вспомогательный конвейер; 6 - загрузочный или отвальный конвейер; 7

- вагоны; 8 - железнодорожные пути на временном основании

Недостатками являются малая производительность и необходимость периодического передвижения железнодорожных путей в сторону карьера по мере его выработки.

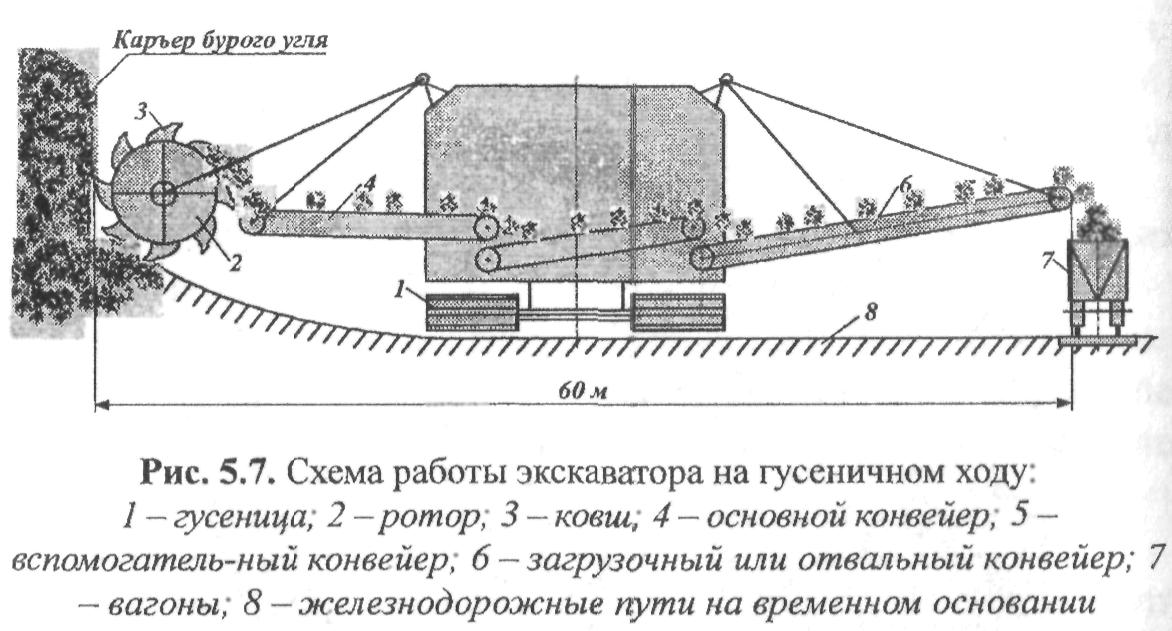

•2-я технология. По этой технологии для погрузки бурогоугля используются шагающие или гусеничные краны-экскаваторы. Рассмотрим экскаватор на гусеничном ходу (рис. 5.7).

Ротор экскаватора оборудован ковшами вместимостью 1 т угля. Имеются 16 ковшей. Экскаватор по ширине занимает

60м. По мере выработки карьера железнодорожные пути на временном основании легко передвигаются в сторону карьера.

Производительность экскаватора на гусеничном ходу Птех = 5 тыс. т/ч.

Достоинством такой технологии погрузки бурого угля является отсутствие необходимости постройки промежуточного склада.

Недостатки этой технологии такие же, как и предыдущей технологии, т.е. периодически требуется передвигать железнодорожный путь на временном основании.

•3-я технология. По этой технологии для погрузки угля применяются краны козловые, мостовые и стреловые на железнодорожном ходу, оборудованные грейферами. Эта технологияиспользуется на местах общего пользования. Уголь грузитсянепосредственно в вагон. Схемы аналогичны типовым схемамоткрытых складов. Недостаток - небольшая производительность.

5.3. Технология выгрузки насыпных грузов из крытых вагонов и открытого подвижного состава

5.3.1 Технология выгрузки насыпных грузов из крытых вагонов

В крытых вагонах перевозят грузы, требующие защиты от атмосферных осадков. Это ценные химические грузы, инертно-строительные материалы (цемент, алебастр и др.), зерно и др.

Имеются следующие технологии выгрузки насыпных грузов из крытых вагонов:

• 1-я технология - с применением ЭП или малогабаритными АП с нейтрализацией выхлопных газов, оборудованными бульдозерно-грейферными или ковшовыми захватами. При этом ЭП или малогабаритный АП с рампы склада через переходной мостик заезжает в вагон, захватывает груз, высыпает его в приёмный бункер и далее 1руз конвейером подаётся в кузов автомобиля или на склад. Эта технология такая же, как и ТШГ. Техническая производительность в зависимости от рода груза Птех = 25...30тс/ч.

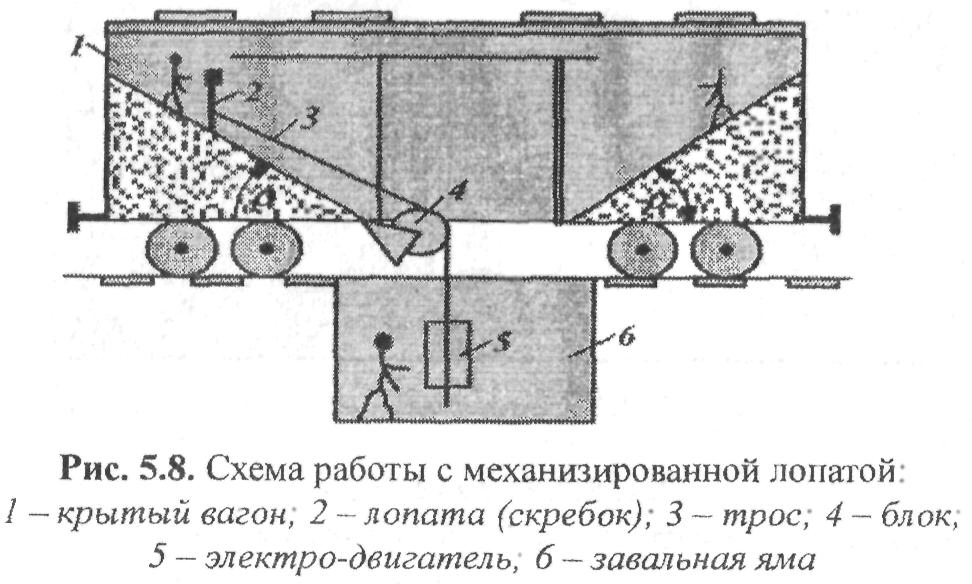

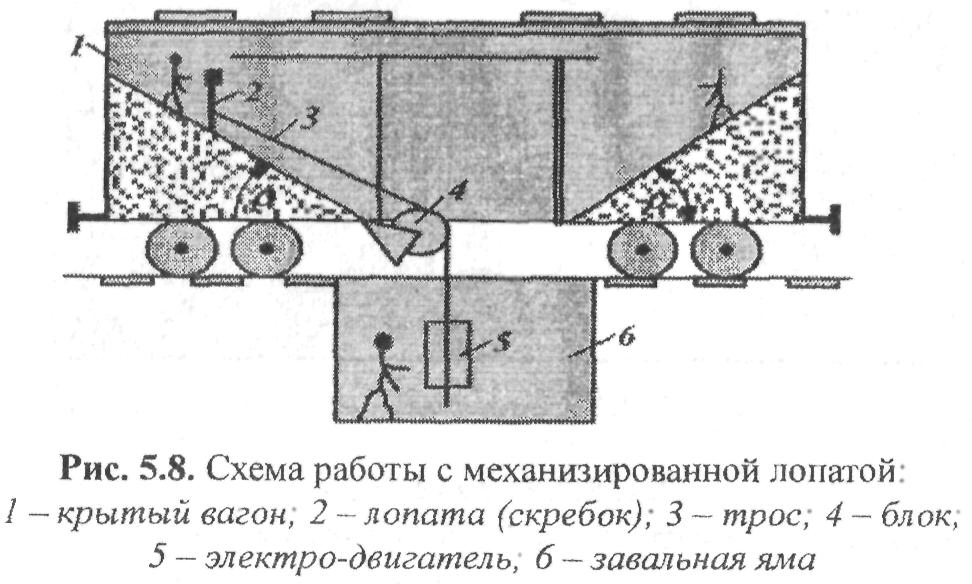

• 2-я технология – погрузка с применением механизированной лопаты (скребка). Устройство механизированной лопаты довольно простое. Схема работы с такой лопагой показана на рис. 5.8.

После открытия двери крытого вагона насыпной груз самотеком высыпается в завальную яму. При этом в вагоне с каждой стороны дверного проема под углом естественного откоса – ρ остается насыпной груз. Механизированная лопата используется именно для выгрузки этого остатка груза. Технология выгрузки груза следующая:

рабочий, который находится внутри вагона, тащит скребок (лопату) на верхний участок груза и внедряет на него;

рабочий, который находится внизу, включает электродвигатель;

рабочий, который находится внутри вагона, перемещаясь в месте со скребком, способствует высыпанию насыпного груза в приемное устройство.

Таким образом, механизированная лопата – это установкапериодического действия. Количество рабочих nраб = 2.

Иногда груз выгружают спаренной механизированной лопатой, т.е. третий рабочий выгружает лопатой и с другой стороны дверного проема. В этом случае количество рабочих nраб = 3.

Посколькурабочие находятся в неблагоприятных условиях, то они должны быть обеспечены защитными средствами (респираторами, защитными очками и др.).

Техническая производительность такой установки Птех = 30 т/ч.

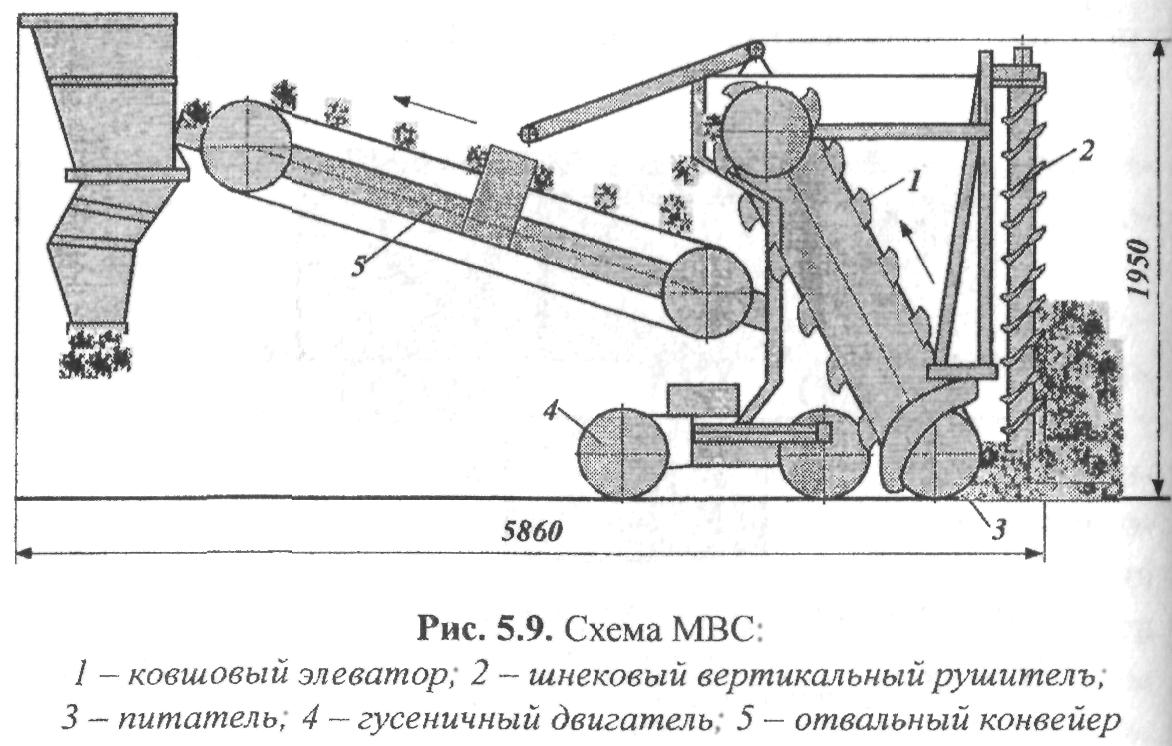

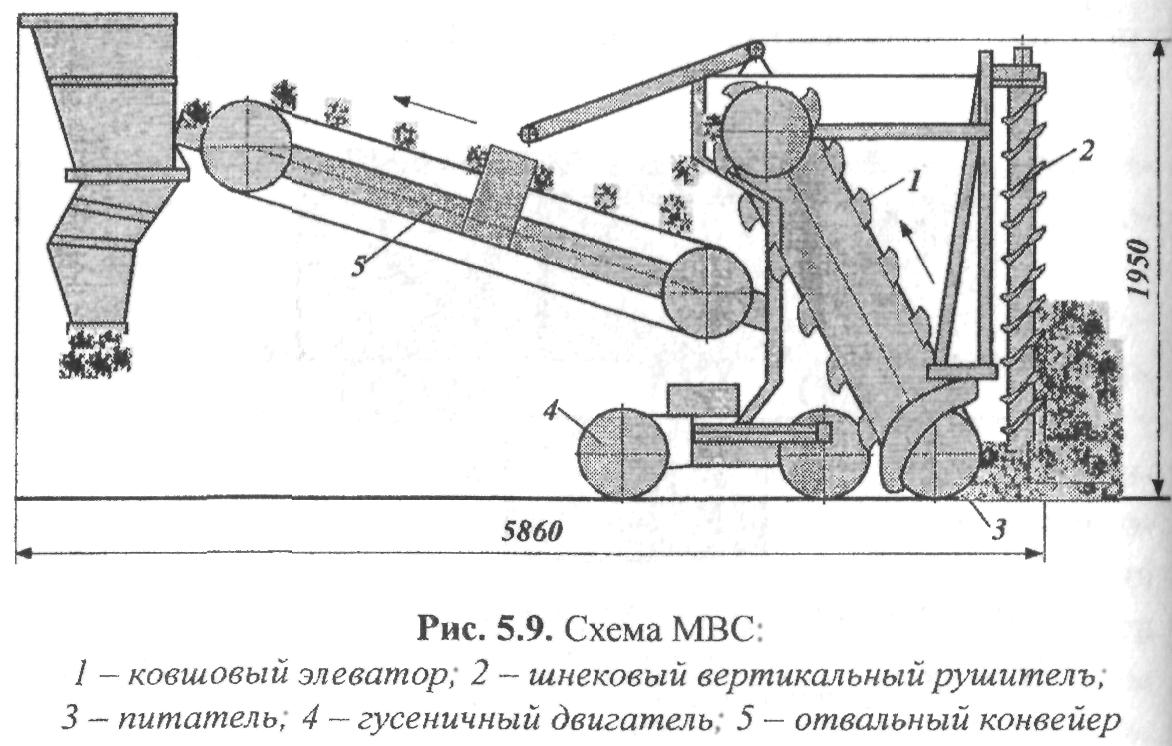

3-я технология – с применением специальных погрузочно-разгрузочных машин непрерывного действия типа МВС – машины вагонные самоходные (для выгрузки слеживающихся грузов из крытых вагонов) (рис.5.9.).

Эти машины имеют гусеничный двигатель 4, шнековые вертикальные рушители 2 и питатели 3 с левой и правой навивками, которые подгребают разрыхленный груз к ковшовому элеватору 1.

Технология работы разгрузчика следующая. После открытия дверей вагона и снятия ограждения разгрузчикпо переходному мостику подъезжает к грузу, рабочий орган – питатель захватывает груз и передает на наклонно расположенный ковшовый элеватор, после чего груз передается отвальному ленточному конвейеру в автомобиль или на отвал.

При освобождении одной стороны вагона разгрузчик выезжает задним ходом, разворачивается и выгружает другую половину вагона.

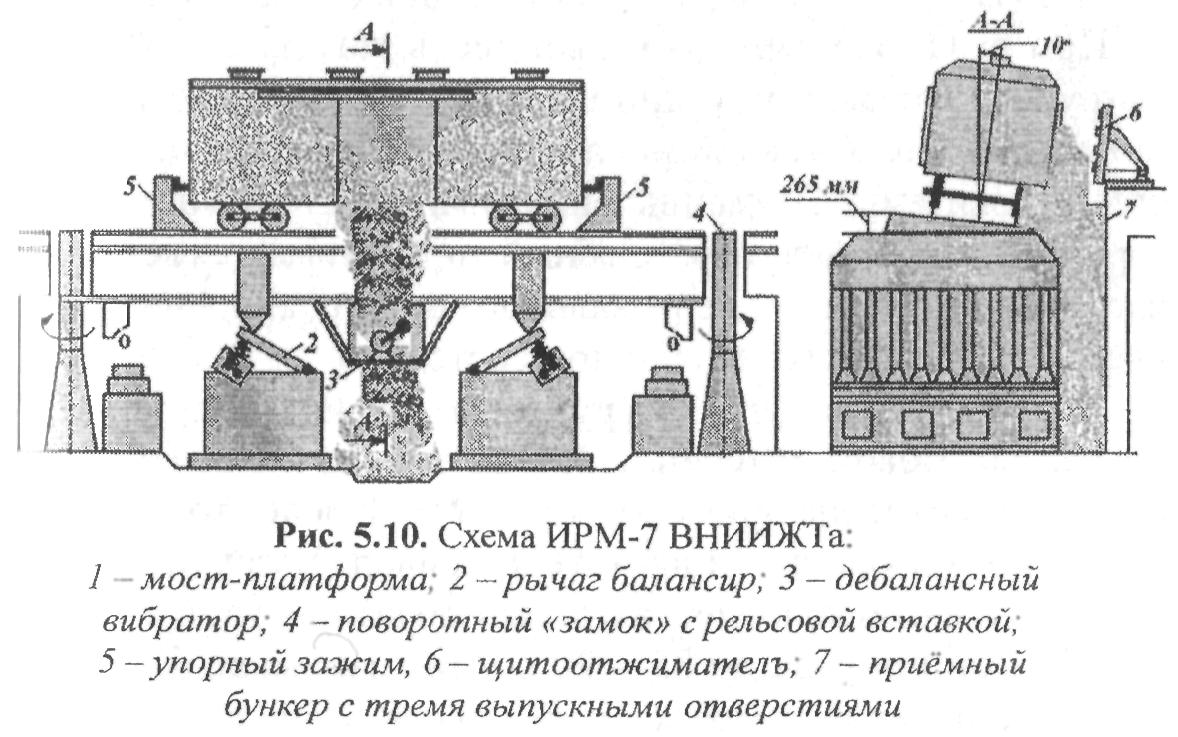

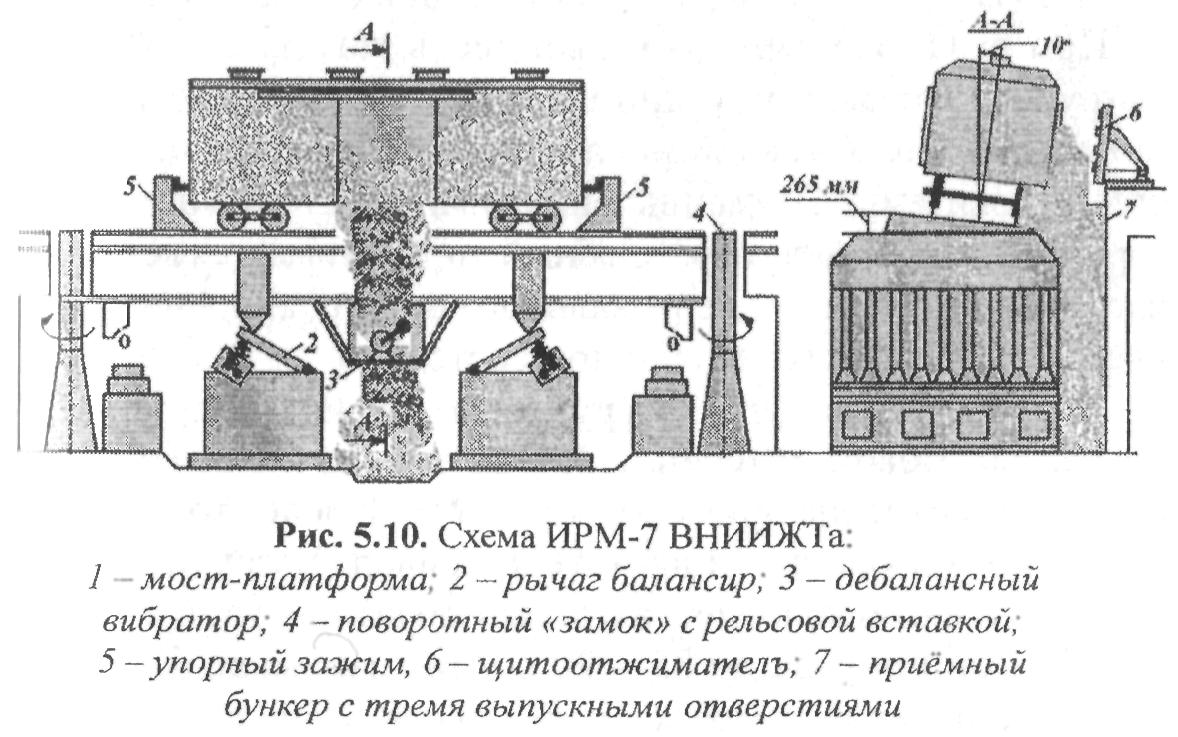

• 4-я технология - с применением специальных погру-зочно-разгрузочных машин - инерционных разгрузочных машин (ИРМ-7), предназначенных для выгрузки насыпных грузов из 4-хосных крытых вагонов (рис. 5.10).

Технология выгрузки вагонов следующая. Вагоны под разгрузку подаются поочерёдно с расцепкой. Благодаря постепенному возвышению одного наружного рельса вагоны получают поперечный наклон, причём в 15 м от ИРМ этот наклон уже достигает 100, и первый вагон въезжает на мост и устанавливается примерно посередине моста, а остальные вагоны-группы отводятся на 5 - 10 м назад.

Оператор включает двигатели винтовых механизмов передвижения упоров, которые выходят из межрельсовых углублений, подходят к вагону и центрируют его. После этого срабатывают конечные выключатели и электродвигатели упоров выключаются. В это время на пульте загорается лампа «Упоры у вагона». Одновременно включается гидросистема, и упоры поджимаются, выводятся из работы пружинные аппараты автосцепных приборов вагона, и убираются стабилизаторы. Привод насосной станции выключается.

При выгрузке зерна, открыв дверь вагона со стороны выгрузки и закрепив струбцинкой, подводят к дверному проёму щитовыжимателя и включают автономную насосную станцию его гидроситемы. С помощью прижимной плиты с шипами и горизонтального цилиндра хлебный щит отжимается вовнутрь вагона, а посредством вертикального цилиндра поднимается вверх и удерживается в поднятом состоянии.

Выгрузка легкосыпучих грузов вагона вначале осуществляется самотёком. В течение 70 - 80 с из вагона выгружается самотёком зерна примерно 15 - 19 тс. После этого оператор включает основной двигатель привода возбудителя колебаний и вагон колеблется с заданной амплитудой и частотой. Разгон привода до 85 - 90 об/мин занимает 6 - 8 с, и зерно начинает высыпаться через дверной проём в приёмный бункер под действием сил инерции. По мере высыпания груза и уменьшения общей массы (вагона с грузом и моста) увеличивается частота и амплитуда колебаний. К концу выгрузки частота колебаний составляет 118 - 124 колебания в минуту, а амплитуда в центре вагона - 65-70 мм. Через 4,5-5 мин работы дебалансного вибратора вагон освобождается от груза, и не требуется никакой дальнейшей очистки вагона. Продолжительность разгрузки четырехосного вагона 10-12 мин.

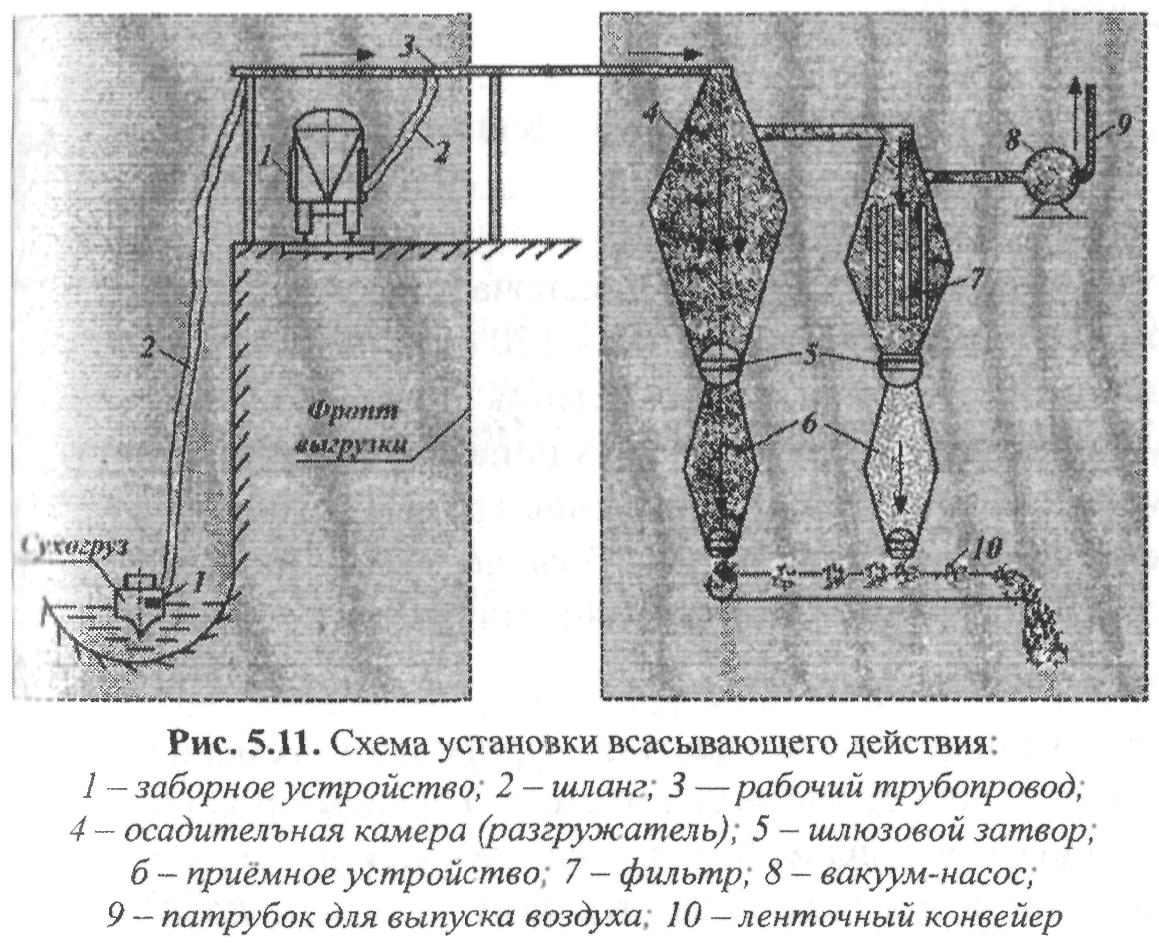

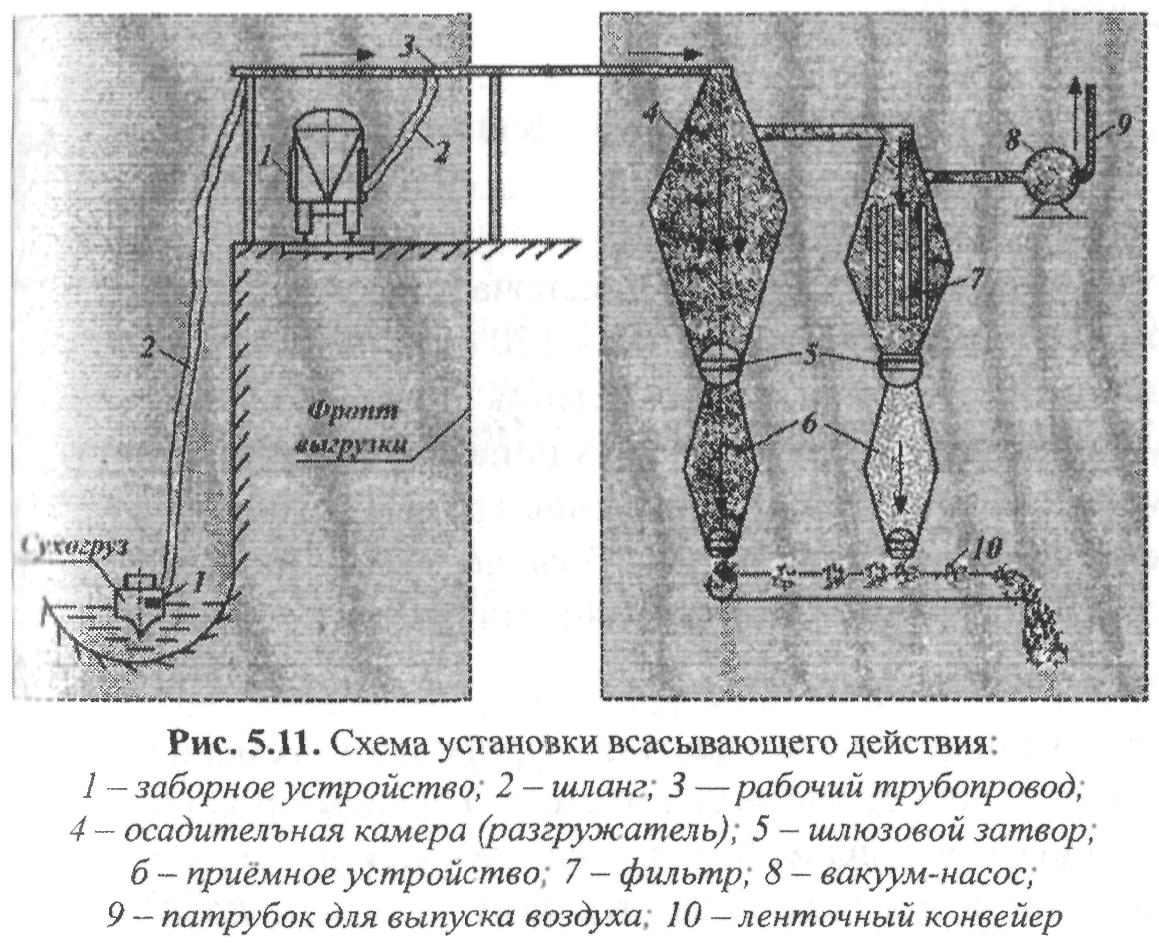

• 5-я технология - применение пневматических установок непрерывного действия (ПНУ). Она предназначена для перемещения насыпных грузов из крытых вагонов посредством воздуха. Смесь насыпного груза с воздухом (аэрированная смесь) перемещается по трубопроводам за счёт разности давления в начале и в конце трубопровода: р = рк - рн. Разность давлений создаётся за счёт отсоса воздуха из трубопровода, т.е. за счёт создания в нём вакуума. Такие установки называются установка-

|

|

|

Скачать 11.85 Mb.

Скачать 11.85 Mb.