ТМПРР Лекции (все). Исходя из этого, специалисты в области транспорта должны знать

Скачать 11.85 Mb. Скачать 11.85 Mb.

|

|

Рис. 5.25. Схема работы ТРУ: 1 - вагоны, требующие, очистки от остатков грузов; 2 - склад; 3 - ТРУ; 4 - насадка на сопло двигателя, 5 - сжигаемый газ; 6 - вагоны, очищенные от остатков грузов; 7 - маневровая лебёдка Преимущества:

Недостатки:

5.6. Примеры выбора наиболее производительной и экономичной технологии и механизации погрузочно-разгрузочных работ с насыпными грузами Выбор наиболее производительной и экономичной технологии механизации ПРР для насыпных грузов с использованием формул для выполнения курсовой работы студентами будет изучаться отдельно, на конкретных примерах в вычислительной среде MathCad. 6. МЕХАНИЗАЦИЯ ПОГРУЗОЧНО-РАЗГРУЗОЧНЫХ РАБОТ С ЗЕРНОВЫМИ ГРУЗАМИ 6.1. Характеристика зерновых грузов, особенности их хранения и перевозки К основным видам зерновых грузов относятся:

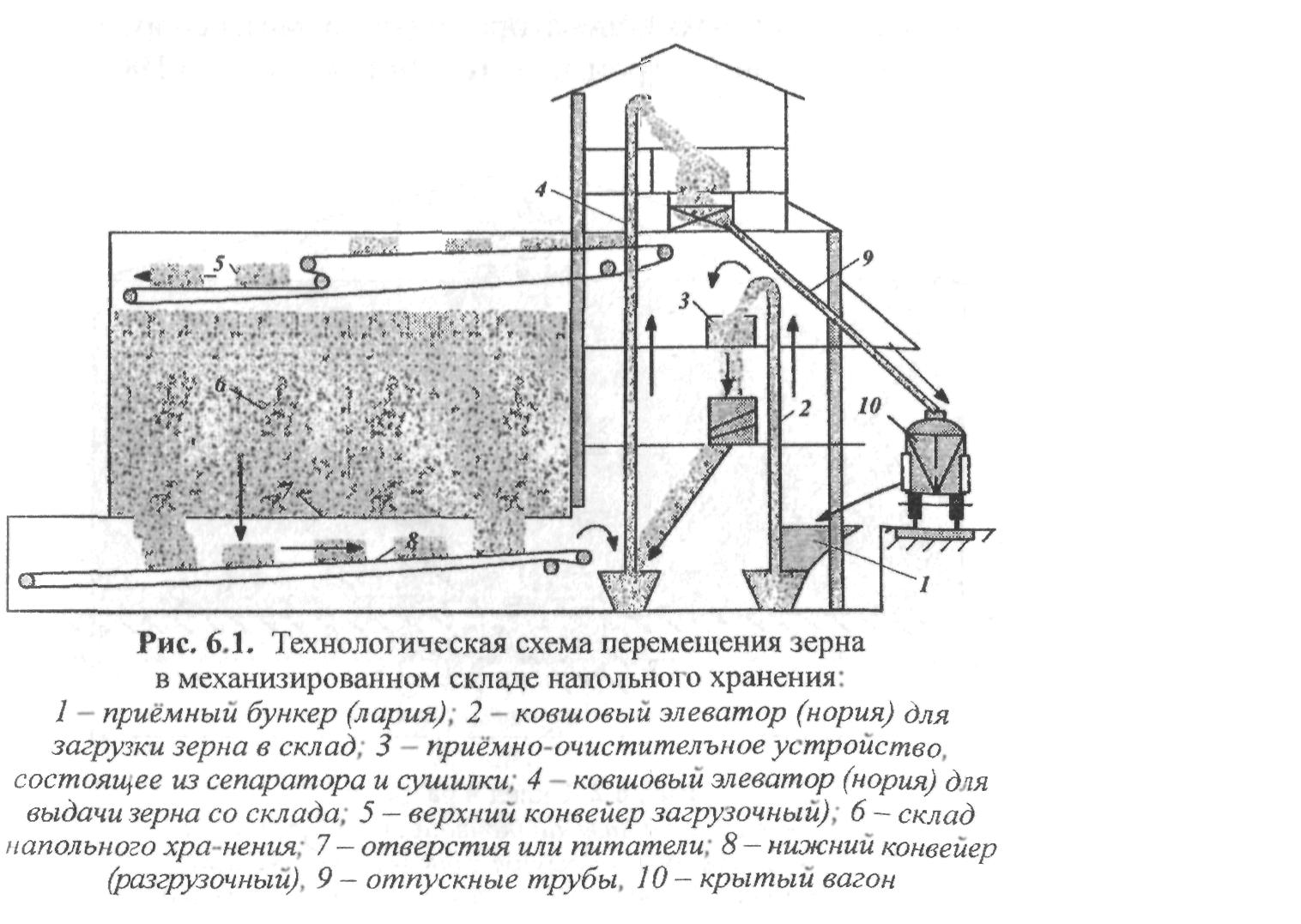

Качество зерна каждой культуры и наименования стандартизованы. Эти культуры разделяются на виды в зависимости от ботанических и других признаков. Например, пшеница - яровая и озимая, белозёрная и краснозёрная и др., рожь - озимая, северная, озимая южная и т.д. По некоторым культурам виды подразделяются на подвиды, классы и сорта в зависимости от их свойств и качественных показателей. Качественными показателями зерна являются его натура, влажность и степень чистоты. Натурой зерна называется вес известного объёма зерна. Степень чистоты зерна характеризует наличие в нем посторонних примесей. Влажность определяется высушиванием зерна в специальных сушильных шкафах. Смешивание зерна различных нидов и сортов не допускается. Перевозки и хранение осуществляются раздельно. Физиологические свойства зерна определяют особые условия их хранения. Зерно следует предохранять от атмосферных влияний, т.к. оно обладает гигроскопичностью. При повышенной влажности в зерновой массе возможен процесс самовозгарания. Заражение зерна хлебными вредителями также ведет к большим потерям. Поэтому к складам, хранению и перевозке предъявляют особые требования. Зерно хлебных и бобовых культур влажностью до 14% и масленичных культур влажностью до 31% считается сухим. При более высоком проценте влажности зерновые культуры считаются сырыми и не подлежат ни хранению, ни перс-возке. Иногда при дождливой погоде в период уборки урожая зерно поступает в склады с влажностью до 30% и более. В этих случаях зерно подлежит сушке в специальных передвижных или стационарных сушилках с доведением влажности до нормы, позволяющей обеспечить сохранность при перевозке и длительном хранении. Такие зерновые культуры, как кукуруза, большинство бобовых, рис и др.. требуют особых условий хранения и перевозки. Для них нужны специально оборудованные складские помещения. Влажную кукурузу в початках хранят, как правило, в крытых складах, устраивают закрома со стенами реечной конструкции с просветами шириной 30 мм и устанавливают реечные вентиляционные трубы сечением 0,5x0,5 м и высотой 2 м. При засыпке в закрома на высоту 4 м устанавливают одну на другую две вентиляционные трубы. Пол склада делают решётчатым. По своему назначению зерновые склады подразделяют на: заготовительные (линейные), перевалочные, производственные (мельничные) и базисные (государственные запасы). Часто зерновые склады имеют несколько из указанных назначений. Например, они могут быть перевалочными и базисными или перевалочными и производственными и т. д. 6.2. Склады для зерновых грузов 6.2.1. Механизированные склады напольного хранения. Элеваторы для зерновых грузов Механизированные склады для хранения зерновых грузов подразделяются на две группы в зависимости от способа хранения и степени механизации погрузочно-разгрузочных работ (ПРР): •напольного хранения (хранения на полу) насыпью; •элеваторы, где хранятся грузы в больших ёмкостях или в силосах. 6.2.1.1. Механизированные склады напольного хранения Рассмотрим технологическую схему движения зерна при загрузке в склад и выдаче со склада напольного хранения (рис. 6,1). Зерно, поступающее из транспортного средства в приёмные бункера (лари) 1, поднимается ковшовым элеватором (норией) 2 на приёмно - очистительные устройства 3. После этого зерно ковшовым элеватором 4 подаётся на верхний загрузочный конвейер 5 для заполнения склада 6, где оно хранится. Со склада 6 зерно выдаётся через отверстия или питатели 7 на нижний разгрузочный конвейер 8. С этого конвейера  Рис, 6.1. Технологическая схема перемещения зерна в механизированном складе напольного хранения: 1 - приемный бункер (лария); 2 - ковшовый элеватор (нория) для загрузки зерна в склад; 3 - приёмно-очистителъное устройство, состоящее из сепаратора и сушилки; 4 - ковшовый элеватор (нория) для выдачи зёрна со склада', 5 - верхний конвейер загрузочный); 6 - склад напо.чьносо хра-нсния; 7 - отверстия или питатели; 8 - нижний конвейер (разгрузочный), 9 - отпускные трубы, 10 - крытый вагон зерно поступает в норию 4 и далее может опять поступать в приёмно-очистительное устройство 3, где производятся проветривание, охлаждение, сушка, взвешивание и т.п., или на транспортные средства, например, в крытые вагоны. Для выдачи зерна из склада напольного хранения служит нижний конвейер, размещённый в подземной траншее. Конвейер связан с рабочей башней, которая расположена у торца склада и служит для приёма зерна с автотранспорта и погрузки в железнодорожные вагоны. Нижний траншейный конвейер может быть как ленточным, так и скребковым (с погруженными скребками). Зерно поступает на нижний конвейер через затворы с отверстиями 300x200 мм, размещенными с шагом 5 мм. Нижний конвейер доставляет зерно в башню для отгрузки в вагоны. Оборудование башни механизированных складов технически оснащено: • двумя ковшовыми элеваторами (нориями), сепаратором с эксплуатационной производительностью Пэск =100 тс/ч;  ,Рис. 6.2. Склад в разрезе: 1 и 2 - верхний и нижний конвейеры; 3 - затворы; 4 - крышка для закрытия люкового отверстия, 5 - промежуточные опоры; 6 - подземная траншея

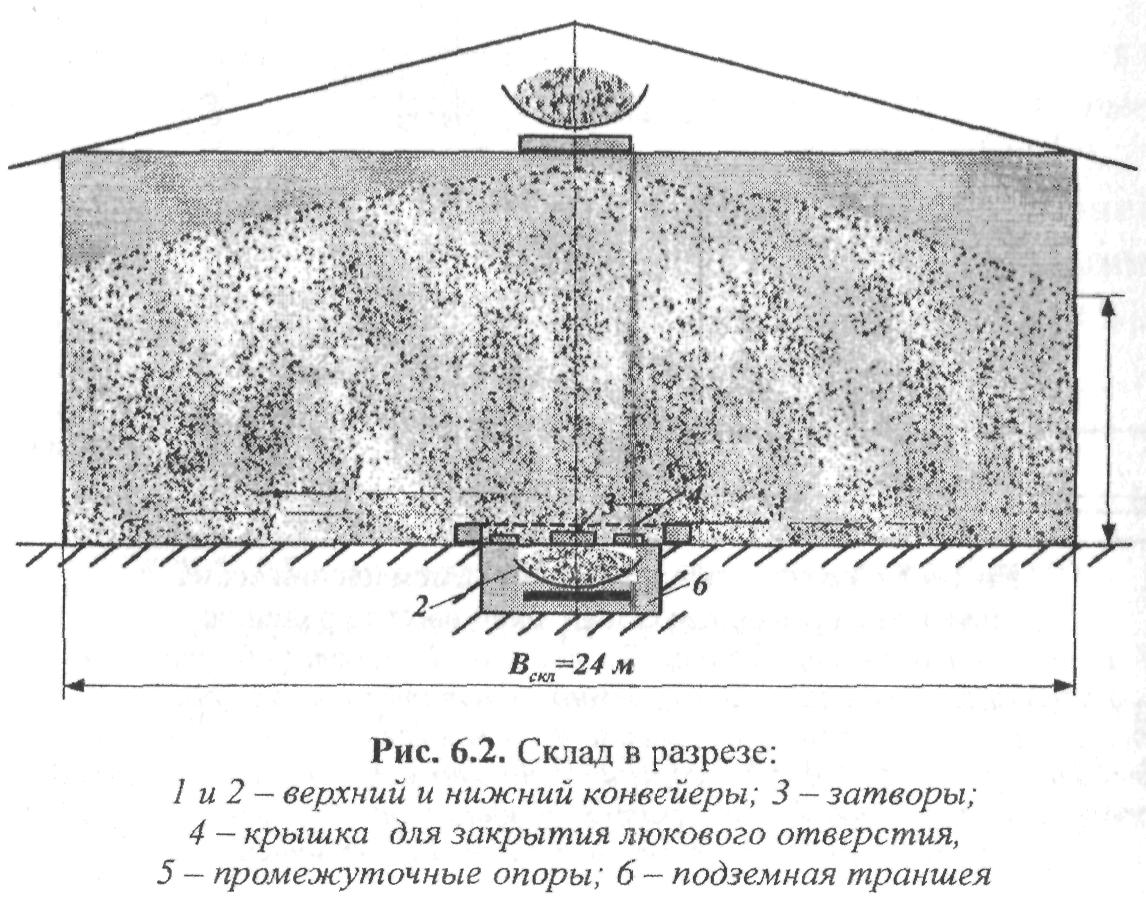

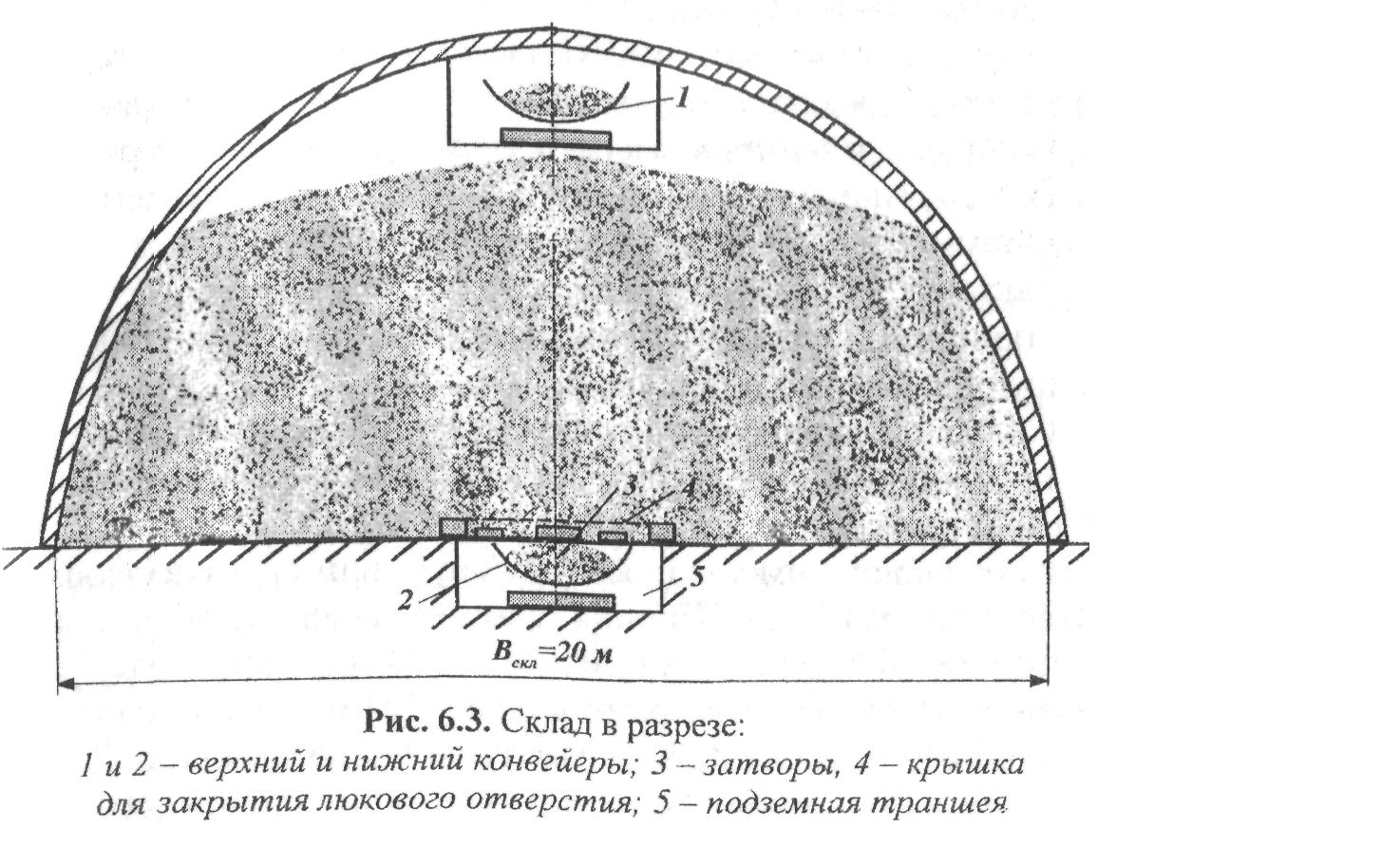

Склады крытого напольного хранения зерна насыпью бывают двух типов: •1-й тип склада. Схематически склад в разрезе показан на рис. 6.2. Зерно, поступающее из верхнего конвейера 1, высыпается в склад штабелями. Люковое отверстие закрывается крышкой 4, ниже которого расположены затворы 3 с отверсгиями 3 00x200 мм, размещёнными с шагом 5 мм. Ширина склада 24 м. •2-й тип склада. Схематически склад в разрезе показанна рис. 6.3. Склад представляет собой железобетонную полуцилиндрическую арку шириной 20 м. Засыпка зерна в склад аналогична складу 1-ого типа.  Рис. 6.3. Склад в разрезе: 1 и 2 - верхний и нижний конвейеры; 3 - затворы, 4 - крышка для закрытия люкового отверстия; 5 - подземная траншея В ряде случаев может возникнуть срочная необходимость в складском помещении для хранения зерна. Тогда целесообразно использовать склад в виде гтневмонадувных оболочек. Положительные качества этих складов: предельная лёгкость, компактность, хорошая транспортабельность в свернутом виде, возможность быстрого возведения и разборки без специальных приспособлений. В условиях интенсивной уборки урожая зерна, кроме складов со стационарной механизацией,, используют павильонные склады с передвижными средствами механизации, хотя они менее эффективны. 6.2.1.2. Механизированные склады-элеваторы для зерновых грузов Основным типом зерновых складов являются элеваторы. Элеваторы подразделяются;

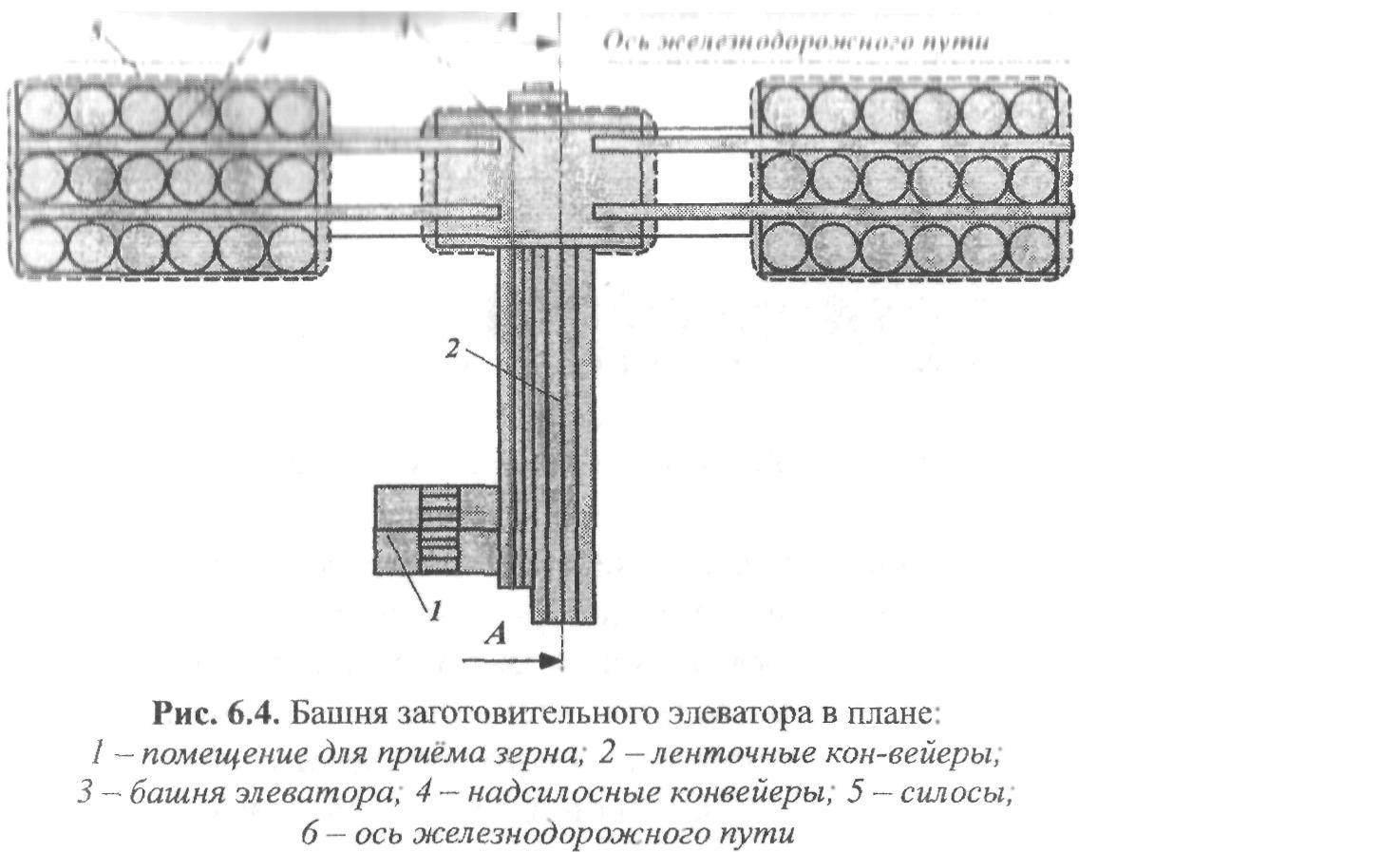

План башни заготовительного элеватора показан на рис. 6.4. Помещение для приёма зерна технически оснащено:

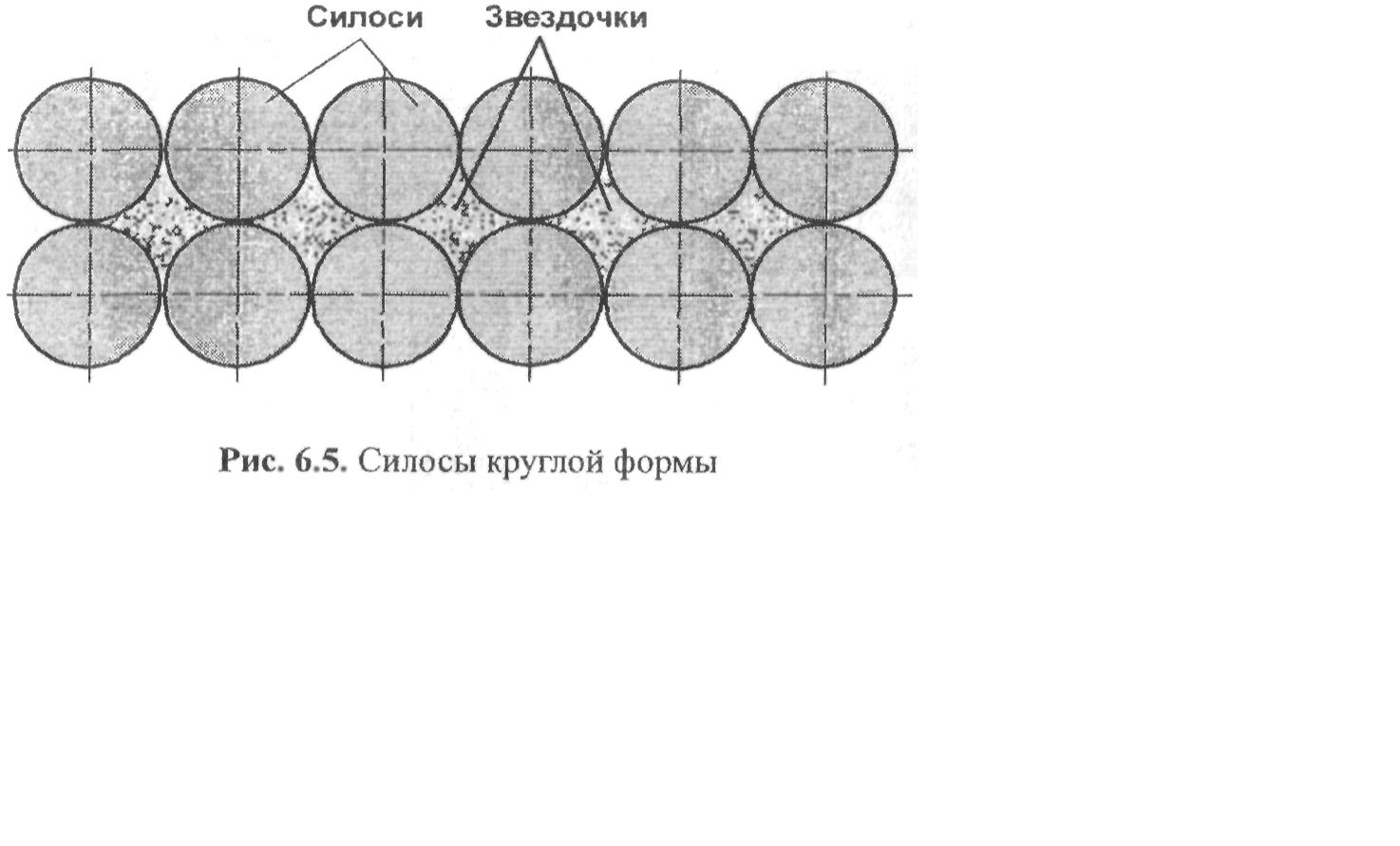

Силосные корпуса элеваторов изготовляют из монолитного или сборного и предварительно напряжённого железобетона (пространственные элементы в виде коробов, плит, колец). В плаве силосы имеют прямоугольную или круглую форму. Высота силоса 30 м. Ширина прямоугольного силоса 4 м, а длина - 3 м. Толщина стенок силоса - 250 мм. Силосы с квадратными сечениями с размерами в плане 3x3 и 4x4 м и высотой 30 м обычно строят на заготовительных элеваторах. Собирают их из объёмных блоков или плит толщиной 250 мм.  Рис. 6.4. Башня заготовительного элеватора в плане: 1 - помещение для приёма зерна; 2 - ленточные конвейеры; 3 - башня элеватора: 4 - надсшюсныс конвейеры; 5 - силосы; 6 - ось железнодорожного пути Диаметр силоса круглого сечения 6 м. Толщина стен 200 - 250 мм. Вместимость типовых сдвоенных круглых силосных корпусов: 2x11 = 22 тыс. тс, 2x25 = 50 тыс. тс, 2x50 =100 тыс. тс. Вместимость, образующуюся при соединении круглых силосов в виде звёздочки в плане, также используют для хранения зерна (рис.6.5). Условные обозначения линейных (заготовительных) элеваторов: Л2х100, Л3х175. Здесь буква Л означает, что элеватор линейный, первая цифра после буквы соответствует числу норий, а вторая - часовой производительности каждой из них. Среднесуточная перерабатывающая способность линейных элеваторов составляет по приёму с автомобильного транспорта от 1,5 до5,0тыс.тс,попогрузкеввагоны - от 1,5 до2,5тыс.тс, по очистке - от 1,5 до 5 тыс. тс и сушке - от 175 до 200 тс. Производительность конвейеров соответствует производительности норий, расположенных на башне элеватора, Для обработки влажного и сырого зерна склады оснащают сушилками и установками активного вентилирования. Их строят в городах.  Рис. 6.5. Силосы круглой формы Производственные (мельничные) элеваторы получают зерно, как правило, железнодорожными маршрутами. Имеются несколько типов таких элеваторов. Башни мельничных элеваторов М2х100,МЗх100,М2х75,МЗх375 оборудованы двумя или тремя ковшовыми элеваторами производительностью 100 или 175 тс/ч, одним или двумя сепараторами производительностью 100 тс/ч; двумя или тремя ковшовыми 20-тонными весами. Силосные корпуса элеваторов М2хЮО и МЗхЮО вмещают 8-16 тыс. тс зерна, М2х75 - 16 тыс. тс и М3х175 -33,4 тыс. тс. Суточная приёмная способность по выгрузке зерна из вагонов составляет для указанных четырех типов элеваторов соответственно 1,5, 2 и 3 тыс. тс. 6.2.2. Технологии приёма, хранения и отпуска зерна 6.2.2.1. Технология приёма зерна на заготовительных складах Для приёма зерна из автомобилей, предварительно взвешенных на автомобильных весах, предназначены бункера, расположенные на уровне пола в здании 1 (см. рис. 6.4). Каждый из этих бункеров вмещает 50 тс зерна. Зерно высыпается в бункер через открытый задний борт автомобиля, стоящего на наклонной платформе автомобилеподъёмника. Под бункерами смонтированы ленточные конвейеры 2, перемещающие зерно к элеваторной башне 3. Здесь при необходимости зерно подвергают очистке, сушке или сразу же поднимают его нориями на верх башни, взвешивают на автоматических ковшовых весах и передают непосредственно на надсилосные конвейеры 4. Для приёма зерна из крытых вагонов на элеваторах служат приёмные лари (бункера). Ковшовые элеваторы производительностью 100 тс/ч имеют два поперечно расположенных ларя по отношению к железнодорожным путям, производительностью 175 тс/ч - четыре ларя с продольным расположением. Под приёмными ларями находятся ленточные конвейеры, подающие зерно в башмаки ковшовых элеваторов. Вагоны следующей постановки MOiyr быть разгружены в те же лари только после полного освобождения их от ранее выгруженного зерна. Если ленточные конвейеры под бункерами расположены вдоль железнодорожных путей, то число путей над ларями должно быть равно числу ковшовых элеваторов. При поперечном расположении приёмных конвейеров число путей должно соответствовать числу ларей, обслуживаемых одним ковшовым элеватором. 6.2.2.2. Технология хранения зерна на заготовительных складах По надсилосным конвейерам 4 зерно попадает непосредственно в силосы 5 (см. рис, 6.4), где хранится зерно. На рис, 6.4 показаны только два силосных корпуса, прилегающих к башне 3, но могут быть и четыре, тогда вместимость элеватора увеличивается в 2 раза. 6.2.2.3. Технология отпуска зерна на заготовительных складах Технологическая схема движения зерна при его отпуске через силосы и башню элеватора показана на рис. 6.6 (т.е. разрез башни 3).  Рис. 6.6. Технологическая схема движения зерна при его отпуске через силосы и башню элеватора: 1 - помещение для приема зерна; 2 - ленточные конвейеры; 3 - нории; 4 - башня; 5 - надсияосные конвейеры; 6 - сбрасывающие тележки; 7 - силосы; 8 - подсшюсные конвейеры; 9 - отпускные трубы; 10 - крытый вагон Из силосов зерно ссыпают на подсилосные конвейеры 8, которые и доставляют его к нории (ковшам) 3. Затем его поднимают на верх башни и взвешивают. Зерно в вагоны 10 поступает из отпускных труб 9, присоединённых к сбрасывающим тележкам 6 и надсилосным ленточным конвейерам 5. Вдоль отпускных устройств элеватору укладывают один или два железнодорожных пути. Вагоны в них передвигают маневровыми лебёдками или локомотивами. Выгрузку вагонов можно организовать так, чтобы они не простаивали в ожидании ларей, а приёмные конвейеры и ковшовые элеваторы не работали вхолостую во время заполнения ларей. Для этого период освобожденяи ларей должен быть равен периоду разгрузки и перестановки вагонов, ч: Тл = tгр + tпер = tгр + (0,4…0,7)tпод (6.1) где tгр – простой вагонов под грузовыми операциями, ч; tпер – время на перестановку вагонов одной подачи, ч; tпод – время одной подачи вагонов, ч (расчетная величина). Продолжительность освобождения ларей от зерна, шт; Тл = nлtл , (6.2) где nл – число ларей приема зерна, шт; tл – время освобождения от зерна одного ларя, ч; tл = (t1 + t2 + t3)/60, (6.3) t1 – чистое время освобождения от зерна ларя, мин, которое зависит то часовой эксплуатационной производительности ковшового элеватора и количества груза в ларе (нагрузка вагона) t1 = 60qв / Пл (6.4) t2 – время истечения остатков зерна до полного освобождения ларя, мин. (принимают 1 мин.); t3 – период между концом выпуска зерна из одного ларя и началом впуска зерна из другого ларя, мин (принимают 0,5 - 1 мин.). Зная продолжительность разгрузки одного вагона tгр, а также уборки и постановки вагонов под погрузку tуб = tпод, получим необходимое число ларей, шт: nл = Тл / tл (6.5) Количество вагонов, разгружаемых одним приёмным конвейером и ковшовым элеватором, шт: nв = tгр / tл (6.6) Следовательно, число линий приёмных устройств (ларей, конвейеров и ковшовых элеваторов) для разгрузки вагонов всей подачи (маршрута) - ппод должно быть, шт. Z = ппод/пл (6.7) |