конспект-метрология. Конспект лекций по дисциплине Метрология, стандартизация, сертификация Казань 2012

Скачать 2.75 Mb. Скачать 2.75 Mb.

|

|

Функции стандартизации. Для достижения социальных и технико-экономических целей стандартизация выполняет определенные функции. 1. Функция упорядочения — преодоление неразумного многообразия объектов (раздутая номенклатура продукции, ненужное многообразие документов). Она сводится к упрощению и ограничению. Житейский опыт говорит: чем объект более упорядочен, тем он лучше вписывается в окружающую предметную и природную среду с ее требованиями и законами. 2. Охранная (социальная) функция — обеспечение безопасности потребителей продукции (услуг), изготовителей и государства, объединение усилий человечества по защите природы от техногенного воздействия цивилизации, охрана жизни или здоровья животных и растений. 3. Ресурсосберегающая функция обусловлена ограниченностью материальных, энергетических, трудовых и природных ресурсов и заключается в установлении в НД обоснованных ограничений на расходование ресурсов. 4. Коммуникативная функция обеспечивает общение и взаимодействие людей, в частности специалистов, путем личного обмена или использования документальных средств, аппаратных (компьютерных, спутниковых и пр.) систем и каналов передачи сообщений. Эта функция направлена на преодоление барьеров в торговле и на содействие научно-техническому и экономическому сотрудничеству. 5. Цивилизующая функция направлена на повышение качества продукции и услуг как составляющей качества жизни. Например, от жесткости требований национальных стандартов к содержанию вредных веществ в пищевых продуктах, питьевой воде, сигаретах непосредственно зависит продолжительность жизни населения страны. В этом смысле стандарты отражают степень общественного развития страны, т.е. уровень цивилизации. 6. Информационная функция. Стандарты — источник важнейшей информации, поскольку в ней обобщены результаты развития науки, техники и практического опыта, которые признаны посредством консенсуса представителями всех заинтересованных сторон. Стандартизация обеспечивает материальное производство, науку и технику и другие сферы нормативными документами, эталонами мер, образцами — эталонами продукции, каталогами продукции как носителями ценной технической и управленческой информации. Ссылка в договоре (контракте) на стандарт является наиболее удобной формой информации о качестве товара как главного условия договора (контракта). 7. Функция нормотворчества проявляется в задании норм и требований (правил, значений параметров, условий для выполнения) применительно к объекту стандартизации. Задаваемые стандартом (как и техническим регламентом) требования через механизм подтверждения соответствия продукции (например, сертификацию) определяют решение о доступе продукции на рынок. 8. Доказательная функция проявляется в том, что гармонизированные с конкретным ТР стандарты раскрывают существенные требования регламента. В практике технического регулирования Евросоюза в приложение к конкретной директиве включают перечень гармонизированных стандартов (с указанием их пунктов и разделов), требования которых составляют доказательную базу технического закона. По мнению специалистов бывшего Госстандарта России, 25% стандартов от общего фонда российских национальных стандартов, сформированного в 2002 г., вполне могут быть использованы в качестве доказательной базы принимаемых ТР. В ЕС соблюдение требований гармонизированных европейских стандартов (EN) является гарантией выполнения технических законов («директив»). Доказательная база представляет достаточно обширный перечень стандартов, приводимый в каждой директиве. Например, в директиве на электрооборудование перечень включает 708 стандартов, на электромагнитную совместимость— 151. Доказательная функция проявляется в применении в ТР метода ссылок на стандарты. Международным организациям по стандартизации рекомендуется в законодательных документах ссылаться на стандарты (международные, региональные, национальные). 9. Идентифицирующая функция позволяет соотнести название продукции с необходимым ее составом и набором показателей качества, являющихся признаками продукции. Стандарты предупреждают фальсификацию товаров, при которой, например, нектар представляется соком, маргарин — сливочным маслом и т.д. Задачи стандартизации. Основными задачами стандартизации являются: — обеспечение взаимопонимания между разработчиками, изготовителями, продавцами и потребителями (заказчиками); — установление оптимальных требований к номенклатуре и качеству продукции в интересах потребителя и государства, в том числе обеспечивающих ее безопасность для окружающей среды, жизни, здоровья и имущества; — установление требований по совместимости (конструктивной, электрической, электромагнитной, информационной, программной и др.), а также взаимозаменяемости продукции; — согласование и увязка показателей и характеристик продукции, ее элементов, комплектующих изделий, сырья и материалов; — унификация на основе установления и применения параметрических и типоразмерных рядов, базовых конструкций, конструктивно-унифицированных блочно-модульных составных частей изделий; — установление метрологических норм, правил, положений и требований; — нормативно-техническое обеспечение контроля (испытаний, анализа, измерений), сертификации и оценки качества продукции; — установление требований к технологическим процессам, в том числе в целях снижения материалоемкости, энергоемкости и трудоемкости, обеспечения применения малоотходных технологий; — создание и ведение систем классификации и кодирования технико-экономической информации; — нормативное обеспечение межгосударственных и государственных социально-экономических и научно-технических программ (проектов) и инфраструктурных комплексов (транспорт, связь, оборона, охрана окружающей среды, контроль среды обитания, безопасность населения и т.д.); — создание системы каталогизации для обеспечения потребителей информацией о номенклатуре и основных показателях продукции; — содействие реализации законодательства РФ методами и средствами стандартизации. Методы стандартизации Метод стандартизации — это прием или совокупность приемов, с помощью которых достигаются цели стандартизации. Стандартизация базируется на общенаучных и специфических методах. Ниже рассматриваются широко применяемые в работах по стандартизации методы: 1) упорядочение объектов стандартизации; 2) параметрическая стандартизация; 3) унификация продукции; 4) агрегатирование; 5) комплексная стандартизация; 6) опережающая стандартизация. Упорядочение объектов стандартизации – универсальный метод в области стандартизации продукции, процессов и услуг. Упорядочение как управление многообразием связано прежде всего с сокращением многообразия. Результатом работ по упорядочению являются, например, ограничительные перечни комплектующих изделий для конечной готовой продукции; альбомы типовых конструкций изделий; типовые формы технических, управленческих и прочих документов. Упорядочение как универсальный метод состоит из отдельных методов: систематизации, селекции, симплификации, типизации и оптимизации. Систематизация объектов стандартизации заключается в научно обоснованном, последовательном классифицировании и ранжировании совокупности конкретных объектов стандартизации. Примером результата работы по систематизации продукции может служить Общероссийский классификатор промышленной и сельскохозяйственной продукции (ОКП), который систематизирует всю товарную продукцию (прежде всего по отраслевой принадлежности) в виде различных классификационных группировок и конкретных наименований продукции. Рассмотрим пример кодового обозначения в ОКП продукции класса 54: 54 (класс) — продукция целлюлозно-бумажной промышленности; 54 6 (подкласс) — тетради школьные, обои и бумажно-беловые товары; 54 6 3 (группа) — бумажно-беловые товары; 54 6 3 1 (подгруппа) — тетради и дневники школьные; 54 6 3 1 4 (вид) — тетради для письма карандашом; 54 6 3 1 4 0001 (разновидность) — тетради для письма карандашом, переплет обрезной, цельнобумажный блок из бумаги типографской мелованной, объем 48 л, размер 144 х 203 мм. Селекция объектов стандартизации — деятельность, заключающаяся в отборе таких конкретных объектов, которые признаются целесообразными для дальнейшего производства и применения в общественном производстве. Симплификация — деятельность, заключающаяся в определении таких конкретных объектов, которые признаются нецелесообразными для дальнейшего производства и применения в общественном производстве. Типизация объектов стандартизации — деятельность по созданию типовых (образцовых) объектов — конструкций, технологических правил, форм документации. В отличие от селекции отобранные конкретные объекты подвергают каким-либо техническим преобразованиям, направленным на повышение их качества и универсальности. Оптимизация объектов стандартизации заключается в нахождении оптимальных главных параметров (параметров назначения), а также значений всех других показателей качества и экономичности. В отличие от работ по селекции и симплификации, базирующихся на несложных методах оценки и обоснования принимаемых решений, например экспертных методах, оптимизацию объектов стандартизации осуществляют путем применения специальных экономико-математических методов и моделей оптимизации. Целью оптимизации является достижение оптимальной степени упорядочения и максимально возможной эффективности по выбранному критерию. На рис. 2.2 иллюстрируется пример выбора оптимального значения одного из параметров стандартизируемых изделий. Кривая 1 показывает зависимость функции потерь в случае, когда при стандартизации выбрано максимально возможное значение параметра; на кривой 2 — аналогичный случай, но в качестве стандартного выбран минимальный параметр; кривая 3 — средние суммарные потери. Оптимальное значение может быть выбрано при минимальном значении суммарной функции потерь.  Рис. 2.2. Выбор оптимальных значений параметров стандартизируемых изделий Параметрическая стандартизация. Параметр продукции — это количественная характеристика ее свойств. Наиболее важными параметрами являются характеристики, определяющие назначение продукции и условия ее использования:

ГОСТ 8032 предусматривает четыре основных ряда предпочтительных чисел: 1-й ряд - R5 2-й ряд- R10 3-й ряд - R20 4-й ряд - R40 Унификация продукции. Деятельность по рациональному сокращению числа типов деталей, агрегатов одинакового функционального назначения называется унификацией продукции. Она базируется на классификации и ранжировании, селекции и симплификации, типизации и оптимизации элементов готовой продукции. Основными направлениями унификации являются:

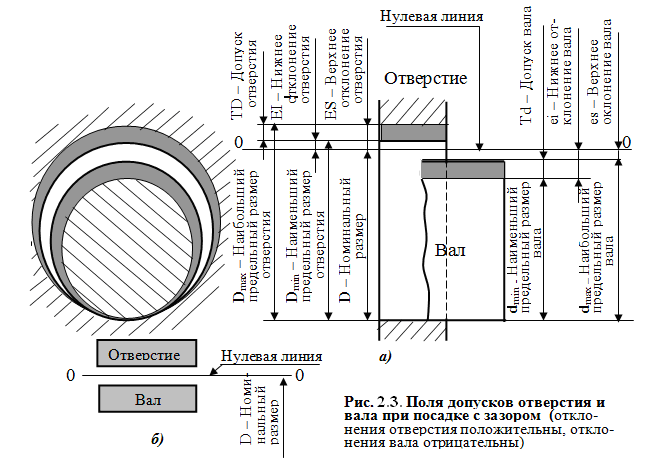

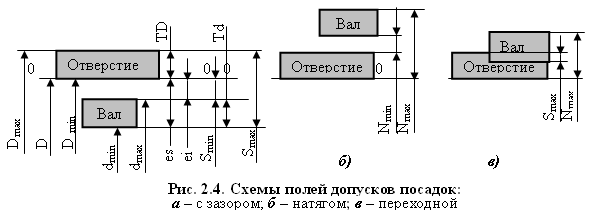

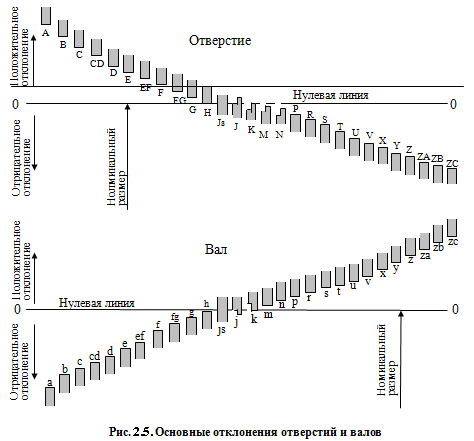

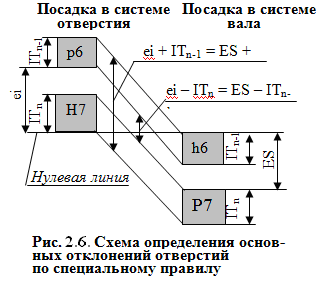

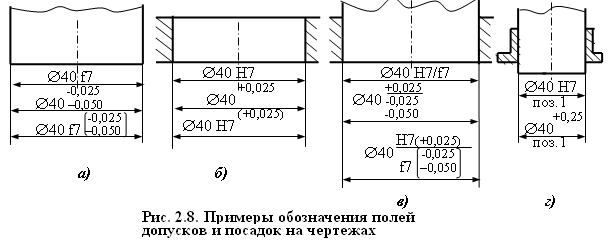

Степень унификации характеризуется уровнем унификации продукции — насыщенностью продукции унифицированными, в том числе стандартизированными, деталями, узлами и сборочными единицами. Одним из показателей уровня унификации является коэффициент применяемости (унификации) Кп, который вычисляют по формуле Кп = (n-n0)/n ∙100%, где п — общее число деталей в изделии, шт.; п0— число оригинальных деталей (разработанных впервые), шт. При этом в общее число деталей (кроме оригинальных) входят стандартные, унифицированные и покупные детали, а также детали общемашиностроительного, межотраслевого и отраслевого применения. Агрегатирование. Агрегатирование — это метод создания машин, приборов и оборудования из отдельных стандартных унифицированных узлов, многократно используемых при создании различных изделий на основе геометрической и функциональной взаимозаменяемости. Комплексная стандартизация. При комплексной стандартизации осуществляются целенаправленное и планомерное установление и применение системы взаимоувязанных требований как к самому объекту комплексной стандартизации в целом, так и к его основным элементам в целях оптимального решения конкретной проблемы. Применительно к продукции — это установление и применение взаимосвязанных по своему уровню требований к качеству готовых изделий, необходимых для их изготовления сырья, материалов и комплектующих узлов, а также условий сохранения и потребления (эксплуатации). Практической реализацией этого метода выступают программы комплексной стандартизации (ПКС), которые являются основой создания новой техники, технологии и материалов. Опережающая стандартизация. Метод опережающей стандартизации заключается в установлении повышенных но отношению к уже достигнутому на практике уровню норм и требований к объектам стандартизации, которые согласно прогнозам будут оптимальными в последующее время. Стандарты не могут только фиксировать достигнутый уровень развития науки и техники, так как из-за высоких темпов морального старения многих видов продукции они могут стать тормозом технического прогресса. Для того чтобы стандарты не тормозили технический прогресс, они должны устанавливать перспективные показатели качества с указанием сроков их обеспечения промышленным производством. Опережающие стандарты должны стандартизировать перспективные виды продукции, серийное производство которых еще не начато или находится в начальной стадии. Стандартизация ЕСДП. Основные понятия и определения в области взаимозаменяемости Взаимозаменяемостью называется свойство одних и тех же деталей, узлов или агрегатов машин и т. д., позволяющее устанавливать детали (узлы, агрегаты) в процессе сборки или заменять их без предварительной подгонки при сохранении всех требований, предъявляемых к работе узла, агрегата и конструкции в целом. Указанные свойства изделий возникают в результате осуществления научно-технических мероприятий, объединяемых понятием "принцип взаимозаменяемости". Наиболее широко применяют полную взаимозаменяемость, которая обеспечивает возможность беспригоночной сборки (или замены при ремонте) любых независимо изготовленных с заданной точностью однотипных деталей в сборочные единицы, а последних — в изделия при соблюдении предъявляемых к ним (к сборочным единицам или изделиям) технических требований по всем параметрам качества. Выполнение требований к точности деталей и сборочных единиц изделий является важнейшим исходным условием обеспечения взаимозаменяемости. Кроме этого, для обеспечения взаимозаменяемости необходимо выполнять и другие условия: устанавливать оптимальные номинальные значения параметров деталей и сборочных единиц, выполнять требования к материалу деталей, технологии их изготовления и контроля и т. д. Взаимозаменяемыми могут быть детали, сборочные единицы и изделия в целом. В первую очередь такими должны быть детали и сборочные единицы, от которых зависят надежность и другие эксплуатационные показатели изделий. Это требование, естественно, распространяется и на запасные части. При полной взаимозаменяемости: упрощается процесс сборки — он сводится к простому соединению деталей рабочими преимущественно невысокой квалификации; появляется возможность точно нормировать процесс сборки во времени, устанавливать необходимый темп работы и применять поточный метод; создаются условия для автоматизации процессов изготовления и сборки изделий, а также широкой специализации и кооперирования заводов (при которых завод-поставщик изготовляет унифицированные изделия, сборочные единицы и детали ограниченной номенклатуры и поставляет их заводу, выпускающему основные изделия); упрощается ремонт изделий, так как любая изношенная или поломанная деталь или сборочная единица может быть заменена новой (запасной). Иногда для удовлетворения эксплуатационных требований необходимо изготовлять детали и сборочные единицы с малыми экономически неприемлемыми или технологически трудно выполнимыми допусками. В этих случаях для получения требуемой точности сборки применяют групповой подбор деталей (селективную сборку), компенсаторы, регулирование положения некоторых частей машин и приборов, пригонку и другие дополнительные технологические мероприятия при обязательном выполнении требований к качеству сборочных единиц и изделий. Такую взаимозаменяемость называют неполной (ограниченной). Ее можно осуществлять не по всем, а только по отдельным геометрическим или другим параметрам. Внешняя взаимозаменяемость — это взаимозаменяемость покупных и кооперируемых изделий (монтируемых в другие более сложные изделия) и сборочных единиц по эксплуатационным показателям, а также по размерам и форме присоединительных поверхностей. Например, в электродвигателях внешнюю взаимозаменяемость обеспечивают по частоте вращения вала и мощности, а также по размерам присоединительных поверхностей; в подшипниках качения — по наружному диаметру наружного кольца и внутреннему диаметру внутреннего кольца, а также по точности вращения. Внутренняя взаимозаменяемость распространяется на детали, сборочные единицы и механизмы, входящие в изделие. Например, в подшипнике качения внутреннюю групповую взаимозаменяемость имеют тела качения и кольца. Уровень взаимозаменяемости производства можно характеризовать коэффициентом взаимозаменяемости Кв, равным отношению трудоемкости изготовления взаимозаменяемых деталей и сборочных единиц к общей трудоемкости изготовления изделия. Значение этого коэффициента может быть различным, однако степень его приближения к единице является объективным показателем технического уровня производства. Совместимость — это свойство объектов занимать свое место в сложном готовом изделии и выполнять требуемые функции при совместной или последовательной работе этих объектов и сложного изделия в заданных эксплуатационных условиях. Взаимозаменяемость, при которой обеспечивается работоспособность изделий с оптимальными и стабильными (в заданных пределах) во времени эксплуатационными показателями или с оптимальными показателями качества функционирования для сборочных единиц и взаимозаменяемость их по этим показателям, называют функциональной. Функциональными являются геометрические, электрические, механические и другие параметры, влияющие на эксплуатационные показатели машин и других изделий или служебные функции сборочных единиц. Например, от зазора между поршнем и цилиндром (функционального параметра) зависит мощность двигателей (эксплуатационный показатель). В России действуют Единая система допусков и посадок (ЕСДП) и Основные нормы взаимозаменяемости, которые базируются на стандартах и рекомендациях ИСО. ЕСДП распространяется на допуски размеров гладких элементов деталей и на посадки, образуемые при соединении этих деталей. Основные нормы взаимозаменяемости включают системы допусков и посадок на резьбы, зубчатые передачи, конуса и др. Основные понятия и определения Размеры, предельные отклонения и допуски. При конструировании определяются линейные и угловые размеры детали, характеризующие ее величину и форму. Они назначаются на основе результатов расчета деталей на прочность и жесткость, а также исходя из обеспечения технологичности конструкции и других показателей в соответствии с функциональным назначением детали. На чертеже должны быть проставлены все размеры, необходимые для изготовления детали и ее контроля. Размеры, непосредственно или косвенно влияющие на эксплуатационные показатели машины или служебные функции узлов и деталей, называются функциональными. Они могут быть как у сопрягаемых (например, у вала и отверстия), так и у несопрягаемых поверхностей (например, размер пера лопатки турбины, размеры каналов жиклеров карбюраторов и т. п.) Параметр — это независимая или взаимосвязанная величина, характеризующая какое-либо изделие или явление (процесс) в целом или их отдельные свойства. Параметры определяют техническую характеристику изделия или процесса преимущественно с точки зрения производительности, основных размеров, конструкции. Размер — это числовое значение линейной величины (диаметра, длины и т. д.) в выбранных единицах измерения. Размеры подразделяют на номинальные, действительные и предельные. Номинальный — это размер, относительно которого определяются предельные размеры и который служит также началом отсчета отклонений. Номинальный размер — это основной размер, полученный на основе кинематических, динамических и прочностных расчетов или выбранный из конструктивных, технологических, эксплуатационных, эстетических и других соображений. Действительный — это размер, установленный измерением с допустимой погрешностью. Предельные — это два предельно допустимых размера, между которыми должен находиться или которым может быть равен действительный размер. Предельные размеры на предписанной длине должны быть истолкованы следующим образом: для отверстий - диаметр наибольшего правильного воображаемого цилиндра, который может быть вписан в отверстие так, чтобы плотно контактировать с наиболее выступающими точками поверхности (размер сопрягаемой детали идеальной геометрической формы, прилегающей к отверстию без зазора), не должен быть меньше, чем проходной предел размера. Дополнительно наибольший диаметр в любом месте отверстия не должен превышать непроходного предела размера; для валов - диаметр наименьшего правильного воображаемого цилиндра, который может быть описан вокруг вала так, чтобы плотно контактировать с наиболее выступающими точками поверхности (размер сопрягаемой детали идеальной геометрической формы, прилегающей к валу без зазора), не должен быть больше, чем проходной предел размера. Дополнительно минимальный диаметр в любом месте вала не должен быть меньше, чем непроходной предел размера. Наибольший предельный размер — это больший из двух предельных, наименьший — это меньший из двух предельных размеров (рис. 2.3). ГОСТ 25346 - 89 установлены связанные с предельными размерами новые термины — "проходной" и "непроходной" пределы. Термин "проходной предел" применяют к тому из двух предельных размеров, который соответствует максимальному количеству материала, а именно верхнему пределу для вала, нижнему - для отверстия. В случае применения предельных калибров речь идет о предельном размере, проверяемом проходным калибром. Термин "непроходной предел" применяют к тому из двух предельных размеров, который соответствует минимальному количеству материала, а именно нижнему пределу для вала, верхнему - для отверстия. В случае применения предельных калибров речь идет о предельном размере, проверяемом непроходным калибром. Отклонение — это алгебраическая разность между размером (действительным, предельным и т. д.) и соответствующим номинальным размером. Действительное отклонение — это алгебраическая разность между действительным и номинальным размерами. Предельное отклонение — это алгебраическая разность между предельным и номинальным размерами. Классификацию отклонений по геометрическим параметрам целесообразно рассмотреть на примере соединения вала и отверстия. Термин "вал" применяют для обозначения наружных (охватываемых) элементов деталей, термин "отверстие" — для обозначения внутренних (охватывающих) элементов деталей. Термины "вал" и "отверстие" относятся не только к цилиндрическим деталям круглого сечения, но и к элементам деталей другой формы (например, ограниченным двумя параллельными плоскостями — шпоночное соединение). Предельные отклонения подразделяют на верхнее и нижнее. Верхнее — это алгебраическая разность между наибольшим предельным и номинальным размерами, нижнее отклонение — это алгебраическая разность между наименьшим предельным и номинальным размерами.  В ГОСТ 25346 - 89 приняты условные обозначения: верхнее отклонение отверстия ЕS, вала — еs, нижнее отклонение отверстия EI, вала — ei. В таблицах стандартов верхнее и нижнее отклонения указаны в микрометрах (мкм), на чертежах — в миллиметрах (мм). Отклонения, равные нулю, не указываются. На рис. 2.3 даны примеры простановки отклонений на чертежах деталей и соединения. Допуск – это разность между наибольшим и наименьшим предельными размерами или абсолютная величина алгебраической разности между верхним и нижним отклонениями (см. рис. 2.3). По ГОСТ 25346 - 89 введено понятие "допуск системы" — это стандартный допуск (любой из допусков), устанавливаемый данной системой допусков и посадок. Нулевая линия — это линия, соответствующая номинальному размеру, от которой откладываются отклонения размеров при графическом изображении допусков и посадок. При горизонтальном расположении нулевой линии положительные отклонения откладываются вверх от нее, а отрицательные — вниз (см. рис. 2.3). Поле допуска — это поле, ограниченное верхним и нижним отклонениями. Поле допуска определяется величиной допуска и его положением относительно номинального размера. При графическом изображении поле допуска заключено между двумя линиями, соответствующими верхнему и нижнему отклонениям относительно нулевой линии (см. рис. 2.3). Для упрощения допуски можно изображать графически в виде полей допусков (рис. 2.3, б). При этом ось изделия (на рис. 2.3, б не показана) всегда располагают под схемой. Соединения и посадки. Две или несколько подвижно или неподвижно соединяемых деталей называют сопрягаемыми. Поверхности, по которым происходит соединение деталей, называют сопрягаемыми. Остальные поверхности называют несопрягаемыми (свободными). В соответствии с этим различают размеры сопрягаемых и несопрягаемых (свободных) поверхностей. В соединении деталей, входящих одна в другую, есть охватывающие и охватываемые поверхности. Посадкой называют характер соединения деталей, определяемый величиной получающихся в нем зазоров или натягов. Посадка характеризует свободу относительного перемещения соединяемых деталей или степень сопротивления их взаимному смещению. В зависимости от взаимного расположения полей допусков отверстия и вала посадка может быть: с зазором (см. рис. 2.3, а), натягом или переходной, при которой возможно получение как зазора, так и натяга. Схемы полей допусков для разных посадок даны на рис. 2.4.  Зазор S - разность размеров отверстия и вала, если размер отверстия больше размера вала. Наибольший, наименьший и средний зазоры определяют по формулам Smax = Dmax – dmin; Smin = Dmin – dmax; Sm = (Smax + Smin)/2. Натяг N — разность размеров вала и отверстия до сборки, если размер вала больше размера отверстия. Натяг обеспечивает взаимную неподвижность деталей после их сборки. Наибольший, наименьший и средний натяги определяют по формулам Nmax = dmax – Dmin; Nmin = dmin – Dmax; Nm = (Nmax + Nmin)/2. Посадка с зазором — посадка, при которой обеспечивается зазор в соединении (поле допуска отверстия расположено над полем допуска вала, рис. 2.4, а). Посадка с натягом — посадка, при которой обеспечивается натяг в соединении (поле допуска отверстия расположено под полем допуска вала, рис. 2.4, б). Переходная посадка — посадка, при которой возможно получение как зазора, так и натяга (поля допусков отверстия и вала перекрываются частично или полностью, рис. 2.4, в). Допуск посадки — разность между наибольшим и наименьшим допускаемыми зазорами (допуск зазора ТS в посадках с зазором) или наибольшим и наименьшим допускаемыми натягами (допуск натяга ТN в посадках с натягом): ТS = Smax - Smin; ТN = Nmax – Nmin . В переходных посадках допуск посадки — сумма наибольшего натяга и наибольшего зазора, взятых по абсолютному значению, TSN = Smax + Nmax. Для всех типов посадок допуск посадки численно равен сумме допусков отверстия и вала, т. е. ТS (ТN) = ТD + Тd. Взаимозаменяемость гладких цилиндрических деталей Точность детали определяется точностью размеров, шероховатостью поверхностей, точностью формы поверхностей, точностью расположения и волнистостью поверхностей. Для обеспечения точности размеров в России действует Единая система допусков и посадок (ЕСДП), которая создана на основе системы ИСО. В 1949 г. было решено в основу системы ИСО положить систему ИСА, опубликованную в бюллетене ISA25 (1940 г.) и отчете комитета ISA-3 об этой системе (декабрь 1935 г.). В настоящее время система ИСО принята большинством стран-членов ИСО. В ЕСДП в первую очередь стандартизованы базовые элементы, необходимые для получения различных полей допусков, а не посадки и образующие их поля допусков отверстий и валов. Каждое поле допуска можно представить сочетанием двух характеристик, имеющих самостоятельное значение, — величины допуска и его положения относительно номинального размера. Допуск зависит от квалитета и размера Т = аi, (2.1) где а - число единиц допуска, зависящее от квалитета и не зависящее от номинального размера; i- единица допуска. Для нормирования требуемых уровней точности установлены квалитеты изготовления деталей и изделий. Под квалитетом (по аналогии с франц. qualiti — качество) понимают совокупность допусков, характеризуемых постоянной относительной точностью (определяемой коэффициентом а) для всех номинальных размеров данного диапазона (например, от 1 до 500 мм). Точность в пределах одного квалитета зависит только от номинального размера. В ЕСДП установлен 21 квалитет: 01, 0, 1, 2, ..., 19. Квалитет определяет допуск на изготовление и, следовательно, методы и средства обработки и контроля деталей машин. Для квалитетов 5 - 19 число единиц допуска а соответственно равно 7, 10, 16, 25, 40, 64, 100, 160, 250, 400, 640, 1000, 1600, 2500 и 4000. Единица допуска (мкм) для размеров до 500 мм i = 0,45 для размеров свыше 500 до 10000 мм i = 0,004D + 2,1, (2.3) где D — среднее геометрическое крайних размеров каждого интервала, мм. Для размеров менее 1 мм допуски по квалитетам 14 - 19 не назначают. Основное отклонение — одно из двух отклонений (верхнее или нижнее), используемое для определения положения поля допуска относительно нулевой линии. В системе ЕСДП таким отклонением является отклонение, ближайшее к нулевой линии. Основное отклонение (положение поля допуска относительно нулевой линии), зависящее от нормального размера, обозначается буквой латинского алфавита — прописной для отверстий (от А до Z) и строчной - для валов (от а до z) На рис. 2.5 приведены основные отклонения отверстий и валов в системах ИСО и ЕСДП. Отклонения a – h (A – H) предназначены для образования посадок с зазором, js – zc (Js – ZC) – для посадок с натягами и переходных, причем для переходных обычно применяют отклонения js, k, m, n (Js, K, M, N). Поля допусков вала js и отверстия Js располагаются симметрично по обе стороны от нулевой линии. Для каждого буквенного обозначения абсолютная величина и знак основного отклонения вала определяются по эмпирическим формулам, приведенным в государственном стандарте. Абсолютная величина и знак основного отклонения отверстия определяются по основному отклонению вала, обозначенному той же буквой, по общему или специальному правилам. Общее правило определения основных отклонений отверстий — основное отклонение отверстия должно быть симметрично относительно нулевой линии основному отклонению вала, обозначенному той же буквой: ЕI = - es – для отверстий от А до Н, ЕS = - ei - для отверстий от I до ZC. Исключение составляет отклонение отверстий квалитетов от 9 до 16 размеров свыше 3 мм, у которых основное отклонение ЕS = 0.  Специальное правило определения основных отклонений отверстий: две соответствующие друг другу посадки в системе отверстия и в системе вала, в которых отверстие данного квалитета соединяется с валом ближайшего, более точного квалитета (например, Н7/р6 и Р7/h6), должны иметь одинаковые зазоры и натяги (рис. 2.6): ES = - ei + , (2.4) где = ITn – ITn-1, т. е. равна разности между допуском рассматриваемого квалитета, с которым будет сочетаться данное основное отклонение, и допуском ближайшего, более точного квалитета. Правило действительно для отверстий размером свыше 3 мм: J, K, M и N до IT8 включительно и от Р до ZC до IT7 включительно.  Различают две равноценные системы образования посадок — систему отверстия и систему вала (рис. 2.7). Посадки в системе отверстия — это посадки, в которых различные зазоры и натяги получаются соединением различных валов с основным отверстием. У основного отверстия нижнее отклонение равно нулю, а основное обозначается Н. На чертеже такие посадки обозначаются следующим образом: 50Н9/d9; 50H7/r6; 50H7/k6. П  осадки в системе вала — это посадки, в которых различные зазоры и натяги получаются соединением различных отверстий с основным валом. У основного вала верхнее отклонение равно нулю, а основное обозначается h. На чертеже такие посадки обозначаются, например, 50 D9/h9; 50R7/h6; 50K7/h6. осадки в системе вала — это посадки, в которых различные зазоры и натяги получаются соединением различных отверстий с основным валом. У основного вала верхнее отклонение равно нулю, а основное обозначается h. На чертеже такие посадки обозначаются, например, 50 D9/h9; 50R7/h6; 50K7/h6.Посадки в системе вала — это посадки, в которых различные зазоры и натяги получаются соединением различных отверстий с основным валом. У основного вала верхнее отклонение равно нулю, а основное обозначается h. На чертеже такие посадки обозначаются, например, 50 D9/h9; 50R7/h6; 50K7/h6. Допускается применение комбинированных посадок, в которых отверстие и вал выполнены в разных системах. Например, у посадки 50F8/f7 отверстие выполнено в системе вала, а вал – в системе отверстия. Для построения рядов допусков каждый из диапазонов размеров, в свою очередь, разделен на несколько интервалов. Для номинальных размеров от 1 до 500 мм установлено 13 интервалов: до 3, свыше 3 до 6, свыше 6 до 10 мм, ..., свыше 400 до 500 мм. Для полей, образующих посадки с большими зазорами или натягами, введены дополнительные промежуточные интервалы, что уменьшает колебание зазоров и натягов и делает посадки более определенными. Для всех размеров, объединенных в один интервал, значения допусков приняты одинаковыми, поскольку назначать допуск для каждого номинального размера нецелесообразно, т. к. таблицы допусков в этом случае получились бы громоздкими, а сами допуски для смежных размеров отличались бы один от другого незначительно. В формулы (2.2) и (2.3) для определения допусков и отклонений в системе ИСО и ЕСДП подставляют среднее геометрическое крайних размеров каждого интервала: Для интервала до 3 мм принимают Диаметры по интервалам распределены так, чтобы допуски, подсчитанные по крайним значениям в каждом интервале, отличались от допусков, подсчитанных по среднему значению диаметра в том же интервале, не более чем на 5-8 %. Допуски и отклонения, устанавливаемые стандартами, относятся к деталям, размеры которых определены при нормальной температуре, которая во всех странах принята равной +20 °С (ГОСТ 9249 - 59). Такая температура принята как близкая к температуре рабочих помещений машиностроительных и приборостроительных заводов. Сочетание любых основных отклонений с любым квалитетом ИСО дает свыше 1000 полей допусков для валов и отверстий. Поэтому внедрение системы ИСО происходит на базе отбора ограниченного числа полей допусков из этой системы. Рекомендация ИСО/Р 1829 - 1970 "Отбор полей допусков для общего применения" включает 45 полей допусков для валов и 43 – для отверстий. Из них выделено по 17 полей допусков для валов и отверстий для предпочтительного применения. Полями допусков предпочтительного применения, выделенными по принципу унификации по ГОСТ 25347 – 82 (для размеров 1 – 500мм) являются 16 полей валов (g6, h6, js6, k6, n6, p6, r6, s6, js7, h7, e7, h8, d9, h9, d11 и h11) и 10 полей отверстий (Н7, Js7, K7, P7, N7, F8, H8, E9, H9 и Н11). Посадки, как правило, должны назначаться в системе отверстия или системе вала. Применение системы отверстия предпочтительнее. Систему вала следует применять только в тех случаях, когда это оправдано конструктивными или экономическими условиями, например, если необходимо получить разные посадки нескольких деталей с отверстиями на одном гладком валу. При посадке подшипников качения в корпус в первую очередь рекомендуется назначать предпочтительные посадки. При номинальных размерах от 1 до 500 мм рекомендуется назначать предпочтительные посадки в системе отверстия: Н7/е8; Н7/f7; Н7/g6; Н7/h6; Н7/ls6; Н7/k6; Н7/n6; Н7/р6; Н7/r6; Н7/s6; Н8/е8; Н8/h7; Н8/h8; Н8/d9; Н9/d9; Н11/d11; Н11/h1; в системе вала: F8/H6; Н7/h6; Js7/h6; К7/h6; N7/h6; Р7/h6; Н8/h7: Е9/h8; Н8/h8; Н11/h11. Кроме указанных посадок допускается применение других посадок, образованных полями допусков валов и отверстий по ГОСТ 25347 – 82. При этом рекомендуется, чтобы посадка относилась к системе отверстия или системе вала и чтобы при неодинаковых допусках отверстия и вала больший допуск был у отверстия и допуски отверстия и вала отличались не более чем на два квалитета. Пример. Определить предельные размеры, допуски, зазоры в соединении при посадке с зазором 40Н7/f7. Предельные отклонения взяты по ГОСТ 25346—82. Отверстие: номинальный размер 40 мм; ЕS == 0; ЕI == +25 мкм; Dmin == 40 мм; Dmах == 40,000 + 0,025 == 40,025 мм; TD == 40,025 — 40,000 = 0,025 мм. Вал: номинальный размер 40 мм; ei = -50 мкм; es = -25 мкм; dmin = 40,000 – 0,050 = 39,950 мм; dmax = 40,000 – 0,025 = 39,975 мм; Td = 39,975 – 39,950 = 0,025 мм. Соединение: номинальный размер 40 мм; Smax = 40,025 – 39,950 = 0,075 мм; Smin = 40,000 – 39,975 = 0,025 мм; TS = 0,075 – 0,035 = 0,050 мм или TS = TD + Td = 0,025 + 0,025 = 0,050 мм. Системы допусков и отклонений для размеров св. 500 до 3150 мм установлены по ГОСТ 25346 – 89; для размеров св. 3150 до 10000 мм – по ГОСТ 25348 – 82*; для размеров свыше 10000 до 40000 мм – по ГОСТ 26179 – 84; для деталей из пластмасс - по ГОСТ 25349 – 88. Обозначение полей допусков, предельных отклонений и посадок на чертежах Предельные отклонения линейных размеров указывают на чертежах условными (буквенными) обозначениями полей допусков или числовыми значениями предельных отклонений, а также буквенными обозначениями полей допусков с одновременным указанием справа в скобках числовых значений предельных отклонений (рис. 2.8, а и б).  Посадки и предельные отклонения размеров деталей, изображенных на чертеже в собранном виде, указывают дробью: в числителе - буквенное обозначение или числовые значения предельных отклонений отверстия либо буквенное обозначение с указананием справа в скобках их числовых значений, в знаменателе — аналогичное обозначение поля допуска вала (рис. 2.8, в). Иногда для обозначения посадки указывают предельные отклонения только одной из сопрягаемых деталей (рис. 2.8, г). В условных обозначениях полей допусков обязательно указывать числовые значения предельных отклонений в следующих случаях: для размеров, не включенных в ряды нормальных линейных размеров, например, 41,5Н7(+0,025); при назначении предельных отклонений, условные обозначения которых не предусмотрены ГОСТ 25347 -82, например, для пластмассовой детали с предельными отклонениями по ГОСТ 25349-88. Для поверхности, состоящей из участков с одинаковым номинальным размером, но разными предельными отклонениями, наносят границу между этими участками тонкой сплошной линией и номинальный размер с соответствующими предельными отклонениями указывают для каждого участка отдельно. Неуказанные предельные отклонения размеров Предельные отклонения, не указанные непосредственно после номинальных размеров, а оговоренные общей записью в технических требованиях чертежа, называются неуказанными предельными отклонениями. Неуказанными могут быть только предельные отклонения относительно низкой точности. Основные правила назначения неуказанных предельных отклонений размеров установлены ГОСТ 25670 - 83. Для линейных размеров, кроме радиусов закругления и фасок, неуказанные предельные отклонения могут быть назначены либо на основе квалитетов по ГОСТ 25346 - 89 и ГОСТ 25348 – 82 (по 11—13-му квалитетам для размеров менее 1 мм и по 12 - 17-му квалитетам для размеров от 1 до 10 000 мм), либо на основе специальных классов точности неуказанных предельных отклонений, установленных в ГОСТ 25670 - 83. Эти классы точности имеют условные наименования "точный", "средний", "грубый", "очень грубый". Допуски по ним обозначаются соответственно t1, t2, t3 и t4 и получены грубым округлением допусков по 12, 14, 16 и 17-му квалитетам при укрупненных интервалах номинальных размеров. Для размеров валов и отверстий неуказанные предельные отклонения допускается назначать как односторонними - "в тело" материала (для валов от нуля в минус, для отверстий - от нуля в плюс), так и симметричными. Для размеров элементов, не относящихся к валам или отверстиям, назначаются только симметричные неуказанные предельные отклонения. Согласно ГОСТ 25670 - 83 допускается четыре варианта назначения неуказанных предельных отклонений линейных размеров (табл. 2.2). Отклонения по 13-му квалитету могут сочетаться в одной общей записи с классом "средний", а по 15-му квалитету — с классом точности "грубый". Для радиусов закругления и фасок в ГОСТ 25670 - 83 установлено два ряда особых (более грубых, чем для других линейных размеров) предельных отклонений. Применение этих рядов увязано с квалитетом или классом точности, предписанным в общей записи для других линейных размеров. Подобным же образом в ГОСТ 25670 - 83 регламентируются неуказанные предельные отклонения углов. Общие записи в технических требованиях чертежа о неуказанных предельных отклонениях рекомендуется давать условными обозначениями, например (для отклонений по 14-му квалитету и классу точности "средний") по: варианту 1: H14; h14; t2/2 или H14; h14; IT14/2; варианту 2: +t2; - t2; t2/2; варианту 3: t2/2 или IT14/2; варианту 4: H14; h14; t2/2 или H14; h14; IT14/2. Таблица 2.2 Варианты назначения неуказанных предельных отклонений линейных размеров по ГОСТ 25670 – 83

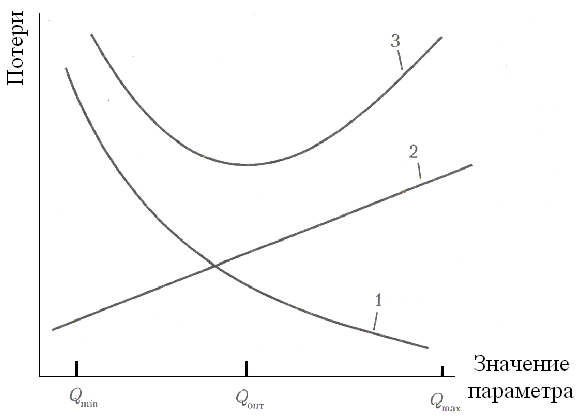

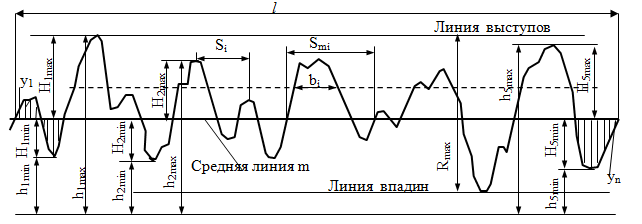

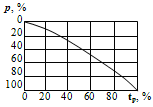

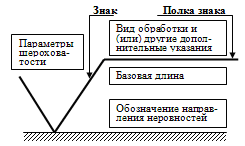

Допускается дополнять условные обозначения поясняющими словами, например, "Неуказанные предельные отклонения размеров: Н14; h14; t2/2 " или "Неуказанные предельные отклонения размеров: отверстий по Н14, валов по h14, остальных t2/2"; "Неуказанные предельные отклонения размеров t2/2". Шероховатость поверхности Шероховатостью поверхности согласно ГОСТ 25142 - 82 называют совокупность неровностей поверхности с относительно малыми шагами, выделенную с помощью базовой длины. Базовая длина l — длина базовой линии, используемой для выделения неровностей, характеризующих шероховатость поверхности. Базовая линия (поверхность) — линия (поверхность) заданной геометрической формы, определенным образом проведенная относительно профиля (поверхности) и служащая для оценки геометрических параметров поверхности. Шероховатость поверхности оказывает существенное влияние на эксплуатационные свойства поверхностного слоя, следовательно, детали в целом. К показателям, характеризующим эксплуатационные свойства поверхностного слоя, относятся: действительное напряжение на поверхности двух взаимодействующих тел и, как следствие, контактная жесткость; прочность деталей из-за концентрации напряжений в отдельных рисках на поверхности; характер процесса трения между сопрягаемыми поверхностями в паре трения; изменение посадки в процессе сборки (с натягом) или при эксплуатации (с зазором); антикоррозионная стойкость повехностей; плотность и герметичность соединений; адгезионная способность к гальваническим и лакокрасочным покрытиям; декоративные свойства; удобство содержания поверхностей в чистоте и т. п.. Числовые значения шероховатости поверхности определяют от единой базы, за которую принята средняя линия профиля т, т. е. базовая линия, имеющая форму номинального профиля и проведенная так, что в пределах базовой длины среднее квадратическое отклонение профиля до этой линии минимально. Систему отсчета шероховатости от средней линии профиля называют системой средней линии. Если для определения шероховатости выбран участок поверхности длиной l, другие неровности (например, волнистость), имеющие шаг больше l, не учитывают. Длина оценки L - длина, на которой оценивают шероховатость. Она может содержать одну или несколько базовых длин l. Числовые значения базовой длины выбирают из ряда: 0,01; 0,03; 0,08; 0,25; 0,80; 2,5; 8; 25 мм. Параметры шероховатости. Согласно ГОСТ 2789-73 шероховатость поверхности изделий независимо от материала и способа изготовления можно оценивать следующими параметрами (рис. 2.9):  Рис. 2.9. Профилограмма поверхности1. Среднее арифметическое отклонение профиля Ra - среднее арифметическое из абсолютных значений отклонений профиля в пределах базовой длины: где l — базовая длина; n — число выбранных точек профиля на базовой длине; у — расстояние между любой точкой профиля и средней линией (отклонение профиля). 2. Высота неровностей профиля по десяти точкам Rz — сумма средних абсолютных значений высот пяти наибольших выступов профиля и глубин пяти наибольших впадин профиля в пределах базовой длины:  или или  , ,где 3. Наибольшая высота неровностей профиля Rmax — расстояние между линией выступов профиля и линией впадин профиля в пределах базовой длины. 4. Средний шаг неровностей профиля Sm — среднее арифметическое значение шага неровностей профиля в пределах базовой длины: где Smi — шаг неровностей профиля, равный длине отрезка средней линии, заключенного между точками пересечения смежных выступов и впадин профиля со средней линией. 5. Средний шаг неровностей профиля по вершинам S — среднее арифметическое значение шага неровностей профиля по вершинам в пределах базовой длины: Si — шаг неровностей профиля, равный длине отрезка средней линии, заключенного между проекциями на нее наивысших точек двух соседних местных выступов профиля. 6. Относительная опорная длина профиля tр — отношение опорной длины профиля к базовой длине: где р - опорная длина профиля — сумма длин отрезков bi, отсекаемых на заданном уровне р в материале профиля линией, эквидистантной средней линии т в пределах базовой длины (см. рис. 2.9): Опорную длину профиля определяют на уровне сечения профиля р, т. е. на заданном расстоянии между линией выступов профиля и линией, пересекающей профиль эквидистантно линии выступов профиля, и строят кривую изменения опорной длины профиля (рис. 2.10). Значение уровня сечения профиля р отсчитывают по линии выступов и выбирают из ряда: 5; 10; 15; 20; 25; 30; 40; 50; 60; 70,; 80; 90 % от Rmax. Числовые значения параметров шероховатости Ra, Rz, Rmax, Sm, S и tp приведены в ГОСТе 2789 – 73*.  Рис. 2.10. Кривая относительной опорной длины профиля Обозначение шероховатости на чертежах. ГОСТ 2.309 – 73 устанавливает обозначения шероховатости поверхностей и правила нанесения их на чертежах изделий. На рис. 2.11 приведена структура обозначения шероховатости. При обозначении шероховатости только по параметру применяют знак без полки. Примеры обозначения шероховатости на чертежах приведены на рис. 2.12. В обозначении числового значения параметра Ra символ не указывается (см. рис. 2.12).  Рис. 2.11. Структура обозначения шероховатости поверхности  а) б) в) | |||||||||||||||||||||||||||||||||||||||