Производственная логистика. _ПЛ. 2021 лекции оконч. Конспект лекций по дисциплине Производственная логистика

Скачать 1.43 Mb. Скачать 1.43 Mb.

|

|

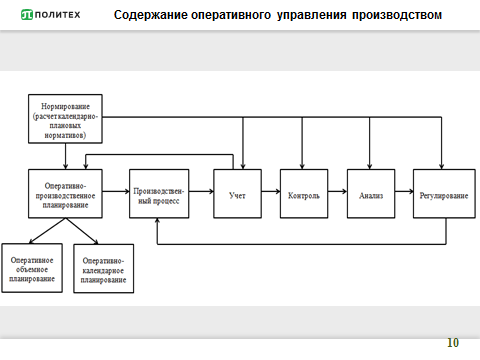

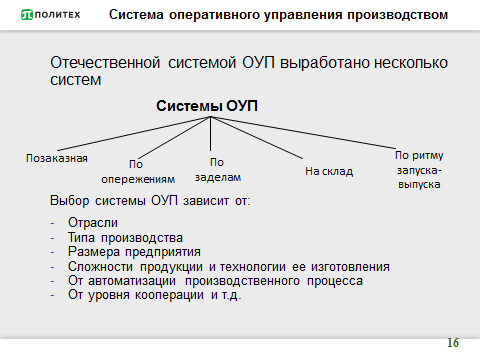

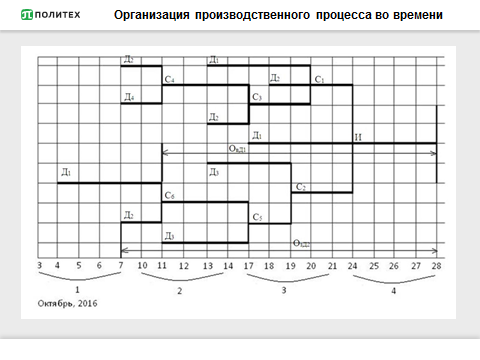

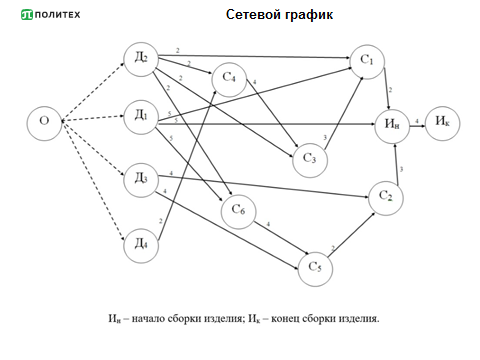

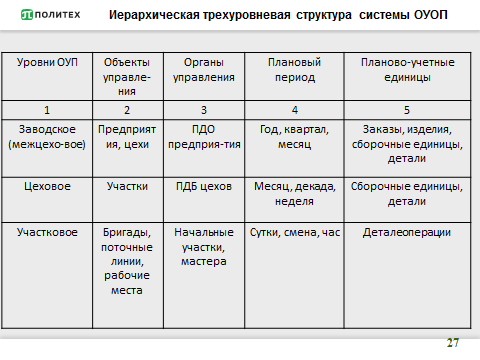

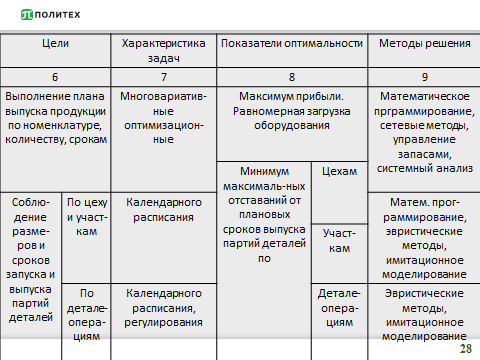

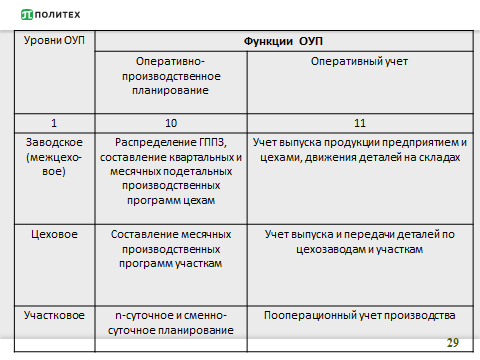

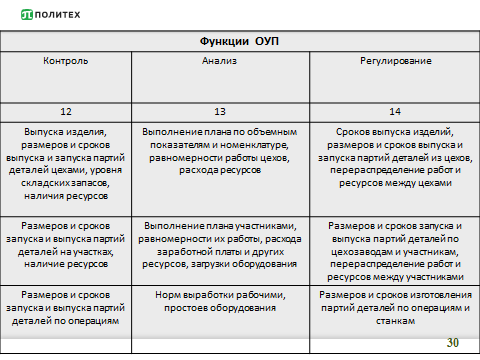

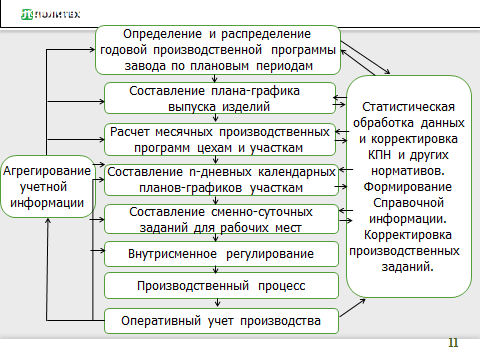

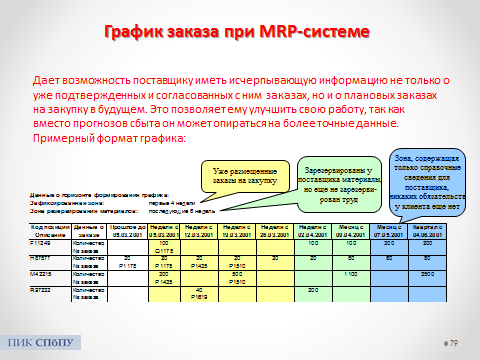

Ритмичность – принцип, характеризующий повторяемость отдельных элементов производственного процесса во времени. Различают: ритмичность выпуска – выпуск равного (или пропорционально меняющегося) количества продукции через равные промежутки времени; ритмичность работы - выполнение равного (или пропорционально меняющегося) объема работы в равные промежутки времени. Гибкость – способность производственной системы быстро и экономично переходить на производство новой продукции Адаптивность – способность системы учитывать изменение внешних и внутренних условий, чему способствуют самонастраивающиеся и самообучающиеся системы. Надежность – принцип, обеспечивающий бесперебойную работу производственной системы в определенный промежуток времени. Цифровизация – широкое использование интернет вещей, киберфизических систем, интеллектуальных систем, машинного обучения, роботов и других средств и методов цифровизации при выполнении производственных процессов. 5. ОПЕРАТИВНОЕ УПРАВЛЕНИЕ В ПРОИЗВОДСТВЕННОЙ ЛОГИСТИКЕ. ПОНЯТИЕ, ЗНАЧЕНИЕ, ОСНОВНЫЕ ЭТАПЫ. Центральное место в производственной логистике занимает оперативное управление производством (ОУП), которое заключается в составлении производственных заданий различным производственным подразделениям предприятия (производственным площадкам, цехам, участкам, бригадам, рабочим местам) на разные отрезки времени (квартал, месяц, декаду, неделю, сутки, смену, в реальном времени), в оперативном учете, контроле, анализе и регулировании их выполнения с целью своевременного выпуска готовых изделий потребителям в требуемой номенклатуре, количестве и качестве при наилучших технико-экономических показателях и использовании ресурсов, в том числе загрузки оборудования .  Основной функцией ОУП является оперативно-производственное планирование, которое реализуется как оперативное объемное планирование и оперативно-календарное планирование. Отличие их в том, что при объемном оперативном планировании составляют производственные задание подразделения исходя из потребности деталей и сборочные единиц на выпуск готовых изделий, согласованных или не согласованных с ресурсами, но не учитывающие их технологический маршрут обработки и загрузку оборудования. Оперативно-календарное планирование состоит в составлении календарных планов-графиков изготовления деталей и сборочных единиц с учетом их технологического маршрута, загрузки оборудования и реального календаря. Оперативный учет хода производства заключается в получении фактических данных о выпуске деталей, сборочных единиц, изделий цехами, участками, рабочими местами, наличии их на складе. Оперативный контроль производится за сроками и количеством поставки материалов, заготовок, запуска и выпуска партий деталей и сборочных единиц, состоянием заделов, обеспеченностью производственного процесса необходимыми ресурсами, за укомплектованностью изделий и сборочных единиц перед сборкой. Осуществляется контроль хода производства путем сравнения фактических данных с планируемыми и нормативными. Выявляются причины и величины отклонений. Анализ хода производства заключается в анализе отклонений, выработке рекомендаций по устранениям их причин в будущем. Анализируется также выпуск продукции, равномерность работы подразделений, фактический расход ресурсов. Регулирование состоит в корректировке оперативных производственных заданий или составлении новых с учетом фактического хода производства. 6.СИСТЕМЫ ОПЕРАТИВНОГО УПРАВЛЕНИЯ ПРОИЗВОДСТВОМ (ОУП). ПОЗАКАЗНАЯ СИСТЕМА ОУП  Рисунок 2. Системы оперативного управления производством (ОУП). Позаказная система ОУП, применяемая в единичном и мелкосерийном производстве. Планируемое количество деталей и сборочных единиц определяется исходя из их потребности на заказ (одно или несколько изделий одного наименования, изготавливаемых для одного заказчика). Сроки запуска и выпуска деталей и сборочных единиц на различных стадиях производственного процесса устанавливаются из сроков выпуска заказа, опережений запуска и выпуска деталей и сборочных единиц, устанавливаемых из цикловых или сетевых графиков изготовления изделия.(см. также в закупочной логистике: система оперативного управления поставкой материалов «на заказ»)  Рисунок 3. Цикловой график изготовления изделия  Рисунок 4. Цикловой график изготовления изделия 7. СИСТЕМЫ ОПЕРАТИВНО-ПРОИЗВОДСТВЕННОГО ПЛАНИРОВАНИЯ ПО ОПЕРЕЖЕНИЯМ, ПО ЗАДЕЛАМ, НА СКЛАД, ПО РИТМУ ЗАПУСКА-ВЫПУСКА Система ОУП по опережениям (последнее время называемая выталкивающей системой оперативного управления), применяемая в серийном производстве, в котором запуск (выпуск) партий деталей и сборочных единиц на различных стадиях производственного процесса (в цехах, на участках и рабочих местах) производится, когда фактическое опережение запуска (выпуска) достигнет минимально возможного. Планирование и учет выпуска деталей, сборочных единиц и изделий на всех стадиях производства ведется нарастающим итогом с начала года. Система ОУП по заделам (выталкивающая система), применяемая в крупносерийном и массовом производстве, в котором количество выпущенных деталей и сборочных единиц соответствующее цеху должно обеспечить запуск деталей в следующем цехе и необходимые межцеховые заделы, а запуск в цехе – выпуск из цеха и необходимые внутрицеховые цикловые заделы. Расчет производственных заданий для подразделений предприятия ведется обратно ходу производственного процесса, начиная со сборочного цеха. Таким образом, главная задача систем ОУП по опережениям и по заделам – обеспечить выпуск изделий со сборки и равномерную бесперебойную работу подразделений предприятия. В системе ОУП на склад поставка деталей и сборочных единиц на склад готовых деталей производится, когда фактическое количество деталей на складе достигает точки заказа. Применяется эта система для недорогих унифицированных деталей, сборочных единиц, изготовляемых в большом количестве и идущих на разные изделия с разными сроками выпуска. (см. также в закупочной логистике «Системы оперативного планирования поставки материалов с фиксированным ритмом и фиксированной партией поставки, на склад (по точке заказа)») В системе ОУП по ритму запуска и выпуска, применяемой в поточном производстве, главная задача выдерживать заданный ритм работы поточных линий и необходимые резервные заделы. Выбор системы ОУП зависит от отраслей промышленности, размера предприятия, типа производства, сложности продукции и технологии ее изготовления, от уровня автоматизации производственного процесса, уровня кооперации с другими предприятиями, в том числе с зарубежными и т.д. 8. ЗАРУБЕЖНЫЕ СИСТЕМЫ ОУП. В глобализацией производства в РФ предприятия постепенно внедряют зарубежные системы ОУП: - MRP I (material requirements planning); - MRP II (manufacturing resource planning); - DRP (distribution requirements planning); - ERP (enterprise resource planning); - JIT (just in time). Lean management (бережливое производство) В настоящее время наиболее распространенной системой оперативного управления производством и дистрибуцией является MRPII, поддерживаемой американской некоммерческой организацией по контролю за производством и запасами APICS (American production and inventory control society (см.также в закупочной логистике темы «Оперативное управление поставкой материалов: системы MRP, DRP, JIT, VMI»). 10. ОСНОВНЫЕ НАПРАВЛЕНИЯ СОВЕРШЕНСТВОВАНИЯ ОПЕРАТИВНОГО УПРАВЛЕНИЯ ПРОИЗВОДСТВОМ Основные направления совершенствования ОУП в современных условиях: - разработка универсальных систем ОУП, позволяющих по единым моделям и алгоритмам осуществлять ОУП для предприятия с различными типами производства (разнотипное предприятие); - производство должно быть организовано по прогрессивному принципу «делай то, что надо, и когда надо», что достигается внедрением систем MRP, DRP, JIT, Canban и др; - комплексное решение задач ОУП с другими функциональными системами управления предприятиями (управлением ресурсами, дистрибуцией, финансами и т.д.), что достигается внедрением систем ERP и современных интегрированных информационных систем управления; повышение роли оптимизации, анализа и прогнозирования, принципа ERP «что будет, если…»; - цифровизация производства и ОУП; - создание систем ОУП реального режима времени, углубление ОУП вплоть до рабочих мест; - система ОУП должна быть гибкой, т.е. способной качественно и эффективно функционировать при изменении (динамике) номенклатуры и объемов выпускаемой продукции, переходя на выпуск новых изделий, деверсификации производства и т.д. Последний принцип стал особенно важен с переходом к рыночной экономике, когда главным стал потребитель, который диктует вид изделий, количество, качество и сроки их изготовления. Основным элементом систем ОУП стал заказ, даже в массовом производстве, шире стала применяться позаказная система ОУП. 11. ИЕРАРХИЧЕСКАЯ ТРЕХУРОВНЕВАЯ СТРУКТУРА СИСТЕМЫ ОУП: ОБЪЕКТОВ И ОРГАНОВ УПРАВЛЕНИЯ, ПЛАНОВЫХ ПЕРИОДОВ И ПЛАНОВО-УЧЕТНЫХ ПЕРИОДОВ, ЦЕЛЕЙ, ХАРАКТЕРИСТИКИ, ПОКАЗАТЕЛЕЙ И МЕТОДОВ РЕШЕНИЯ ЗАДАЧ   12. ИЕРАРХИЧЕСКАЯ ТРЕХУРОВНЕВАЯ СТРУКТУРА СИСТЕМЫ ОУП: ОПЕРАТИВНО-ПРОИЗВОДСТВЕННОГО ПЛАНИРОВАНИЯ, ОПЕРАТИВНОГО УЧЕТА, КОНТТРОЛЯ, АНАЛИЗА И РЕГУЛИРОВАНИЯ   13. СОСТАВ И ВЗАИМОСВЯЗЬ ЗАДАЧ ОПЕРАТИВНО-ПРОИЗВОДСТВЕННОГО ПЛАНИРОВАНИЯ  13.1 МЕТОДОЛОГИИ ОПЕРАТИВНОГО УПРАВЛЕНИЯ ПРОИЗВОДСТВОМ MRP Выше рассмотренные системы оперативного управления производством, как и другие менее известные, применимы для конкретных типов производства: позаказная – для единичного и мелкосерийного; на склад, по заделам, по опережениям, на склад – для серийного производства; по ритму запуска и выпуска – для массового типа производства. Однако, для современного машиностроительного производства (да и многих других отраслей промышленнсти) характеры: постоянно обновляющаяся номенклатура выпускаемых изделий; сочетание на одном предприятии различных типов производства (единичного, мелкосерийного, среднесерийного, крупносерийного) из-за разного спроса на изделия и жизненного цикла изделий; высокая динамичность производства, проявляющаяся в постоянном изменении выпускаемой продукции предприятием по номенклатуре, количеству и срокам, совершенствовании конструкции и технологии ее изготовления, а также других элементов производства (производственной структуры, кооперации с другими предприятиями и т. п.). Отсюда на машиностроительных предприятиях имеет место несоответствие принимаемых управленческих решений требуемому состоянию производства, приводящее к неисполнению сроков выполнения заказов; вложению больших средств в оборотный капитал; высоким производственным затратам; низкой производительности труда. При отсутствии универсальной системы оперативного управления динамичным разнотипным производством предприятия вынуждены выбирать один из двух вариантов: 1) применять различные системы оперативного управления производством, что значительно усложняет планирование, учет, контроль, анализ и регулирование хода производства; 2) применять одну систему оперативного управления производством, допускающую усреднение в расчетах (например, дневная потребность деталей на сборке изделий принимается постоянной), использование условных планово-учетных единиц (машинокомплект, групповой комплект, сутко-комплект, условное изделие и т.п.). Одной из систем оперативного управления производством, направленных на решение указанных проблем, является система MRP, которая приобрела широкое распространение во всём мире. Основное отличие методологии MRP - ориентация на будущие потребности и пренебрежение данными о потреблении в прошлом (так называемся «вытягивающая система») Фактически, с появлением MRP-систем заказы на пополнение складов стали формироваться по мере необходимости и в нужном объёме. Аналогичная система оперативного управления «на склад» нами будет рассматриваться в этом курсе в дальнейшем. Известны три ее методологии: MRP1 (Material resource planning) , MRP11(Manufacturing resource planning) и DRP (Distribution requirement planning). MRP-системы используются на производственных предприятиях с дискретным, как правило, разнотипном производством, сочетающим единичный, мелкосерийный, и серийный типы производства с широкой унификацией деталей и сборочных единиц. Редко используются для планирования материальных потребностей в сервисных, транспортных, торговых и других организациях непроизводственного профиля. Система MRP1 является эффективным инструментом планирования потребности в материалах и последующих закупок. Концепция MRP1 (Material resource planning) – это метод оперативного производством, с помощью которого определяется время поставки (пополнения запасов) необходимых материалов (покупных полуфабрикатов, готовых комплектующих изделий) в соответствии с главным календарным планом производства (ГКПП) с учетом опережений запуска деталей (потребления комплектующих) в производство. В MRP-системе заказы на поставку материалов формируются по мере необходимости и в нужном объёме. В зависимости от имеющегося в наличии на складе запаса материалов различают: - нетто-потребность (когда и сколько материалов нужно поставить на предприятие) — потребность в материалах на плановый период с учетом наличных запасов; - брутто-потребность — потребность в материалах на плановый период без учета запасов на складе или в производстве. Брутто-потребность в материалах рассчитывается на основе количества изделий в заказах, указанных в ГКПП, применяемости деталей в изделиях и норм расхода материалов. С учетом имеющихся запасов (наличия) материалов на предприятии определяют нетто - потребность, на основе которой формируется план – график поставки материалов. Потребное количество материалов на заказы накапливается до размера партии поставки. MRP1 используется в первую очередь для планирования закупок дорогих материалов (покупных полуфабрикатов, готовых комплектующих изделий), когда известен спрос на продукцию предприятия. Чтобы определить момент использования материалов, нужно знать время, когда должно быть готово конечное изделие (партия изделий) и опережения запуска деталей, изготавливаемых из этих материалов, для данного изделия(й). По сути MRP1 - это метод определения потребности материалов «на заказ», но при изготовлении изделий для большого количества заказов, неравномерно выпускаемых в течение планового периода, возможно с широкой унификацией деталей и сборочных единиц. Теоретически нет никакой необходимости заранее создавать запасы, если время использования материалов точно известно. Точное определение времени, когда потребуются запасы для производства, а, следовательно, когда надо заказать материалы для своевременного пополнения запасов, суть принципа, на котором базируется MRP. В методологии MRP ключевое место занимает главный календарный план производства (ГКПП), который обеспечивает взаимосвязь между долгосрочными и краткосрочными планами производства, реализуя стратегию предприятия. ГКПП содержит план-график выпуска изделий (номенклатурных позиций продукции, выпускаемой предприятием) с указанием количества и сроков выпуска изделий по плановым отрезкам времени – в основном по неделям (иногда по дням). ГКПП является связующим звеном между различными функциями предприятия: маркетингом и сбытом, прогнозирующим спрос и работающих с заказами покупателей, заинтересованных в исполнении заказов в запрашиваемые сроки и в запрашиваемых объёмах; производством, заинтересованным в ритмичности производства и больших размерах производственных партий деталей и сборочных едини; логистикой, заинтересованной в закупке больших партий материалов и отгрузке готовой продукции большими объемами в одно место; финансами, планирующими выполнение плана по прибыли путем ранней отгрузки дальним потребителям. В ГКПП вначале включаются изделия, принятые к изготовлению в соответствии с реальными, подтвержденными потребителями заказами. Затем включаются изделия заключенных договоров и, наконец, планируемые к выпуску в соответствии с планом продаж и производства, составленным ранее на агрегированном уровне (на уровне группы изделий). Заказы включаются в ГКПП до тех пор, пока хватает эффективных фондов времени оборудования (возможно, других ресурсов). При этом могут использоваться методы оптимизации и системного анализа, например, метод морфологического ящика. ГКПП составляется, как правило, на горизонт планирования, охватывающий как минимум длительность производственного цикла изготовления заказа и закупки материалов.  Рисунок 5. График заказа материала при MRP-системе |