Производственная логистика. _ПЛ. 2021 лекции оконч. Конспект лекций по дисциплине Производственная логистика

Скачать 1.43 Mb. Скачать 1.43 Mb.

|

|

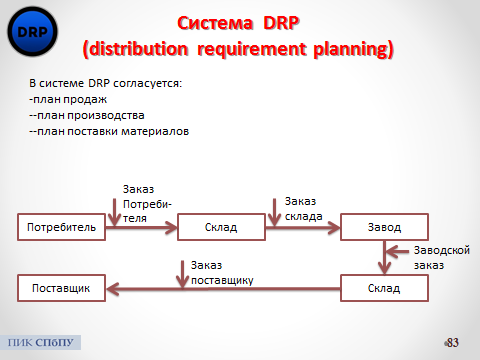

Периодичность составления ГКПП зависит от особенностей продукции и производства – квартал (месяц). Однако, ГКПП очень часто меняется, чуть ли не каждый день, из-за появления неожиданных заказов от важных потребителей или отмены заказов получателями. Временные единицы планирования (time buckets) для MRP не должны превышать недели. Большое значение имеет зона стабильности ГКПП в определенном временном интервале, в течение которого изменения ГКПП запрещены или ограничены. Внутри этой временной зоны производственный план может изменить только менеджер по планированию. Протяженность зоны стабильности определяется двумя факторами: длительностью производственного цикла изготовления заказа и закупки для него материалов и необходимостью гибко реагировать на изменения заказов потребителей. Наличие зоны стабильности обеспечивает достижение контроля над производственным процессом и выполнением плана выпуска изделий. Устанавливается также лимит планирования спроса – интервал времени, в течение которого в ГКПП включаются только реально поступившие заказы, а не прогнозируемые. Внезапные изменения зоны стабильности путем введения в ГКПП новых заказов или исключение принятых может привести к значительным дополнительным затратам, например, на переналадку оборудования, закупку недостающих материалов и комплектующих, сверхурочные работы, а главное – к затратам, связанным с невыполнением или срывом сроков исполнения уже принятых и подтвержденных заказов. В ГКПП включаются конечные изделия, выпускаемые со сборки (при системе планирования «на склад» – make to stock), или сборочные единицы, играющие в изделиях ключевую роль (при системе планирования «сборка на заказ» – assemble-to-order). Таким ключевым элементом может быть, например, автомобиль базовой комплектации до установки комплектующих для специальных моделей, то есть, надо установить уровень ГКПП. ГКПП должен составляться для ключевых рабочих центров. На крупных промышленных предприятиях может быть несколько их уровней. При этом каждый уровень может иметь свою зону стабильности. Например, на машиностроительном предприятии моет быть составлен ГКПП отгрузки конечных изделий, идущих к потребителю; для склада готовой продукции; календарный план-график выпуска готовых изделий – для сборочного цеха; календарный план-график изготовления деталей и сборочных единиц для механических или сборочных (механосборочных) цехов. MRP-система выдает на выходе следующие результаты: план заказов, который определяет, какое количество каждого материала должно быть заказано в течение планируемого периода.. План заказов является руководством для дальнейшей работы с поставщиками, а также определяет производственную программу для производства комплектующих, изготовляемых силами самого потребителя; изменения к плану заказов. Ряд заказов могут быть отменены, изменены или задержаны, а также перенесены на другой период. .Основные исходные данные MRP традиционны (в принципе, как в других системах материально-технического снабжения): данные о потребности в продукции, отгружаемой предприятием потребителям: готовые изделия ( могут быть запасные части, продаваемые на сторону полуфабрикаты и готовые комплектующие изделия ). Потребность в них может быть представлена прогнозом спроса и уже имеющимися в наличии заказами покупателей. Информация о прогнозах продаж и заказах на продажу фиксируется в ГКПП, охватывающем все включаемые в план производства номенклатурные позиции; данные о нормах и фактических запасах продукции, сборочных единиц, деталей и материалов, а также информация об открытых заказах. Учитываются не только запасы готовой продукции, отгружаемой на сторону, и материалов, закупаемых у поставщиков, но и заделы (запасы) номенклатурных позиций всех промежуточных стадий производства продукции (детали, сборочные единицы и т. п.). данные о составе изделий и нормах расхода сырья, материалов и компонентов на изделие. В MRP эта информация получила название спецификации материалов (Bill of Material). MRP дает наибольший эффект в системах, имеющих длительный цикл обработки изделий и сложное многоступенчатое производство, так как в этом случае планирование процесса изготовления продукции и управление запасами весьма сложны. MRP нет смысла широко использовать там, где есть равномерный спрос, большие размеры партий материалов и изготавливаемых деталей.. С такими задачами неплохо справляются традиционные системы, например системы управления «на склад» (с фиксированным ритмом или с фиксированным размером партии деталей – по точке заказа). MRP проявляет свои положительные свойства в системах с высокой вариабельностью размеров заказов и номенклатурных требований. Программное обеспечение MRP-системы на платформе мини - и микрокомпьютеров в настоящее время доступно по ценовым характеристикам и может применяться на малых производственных предприятиях. Причины неудач внедрения MRP-систем: нереалистичные главные календарные планы производства (ГКПП); неточные данные, в особенности спецификации материалов, информация о складских запасах; недостаточное участие в проекте высшего уровня менеджмента; несоответствующий уровень образования в области MRP тех, кто должен будет использовать MRP-систему. Преимущества MRP: MRP оперирует данными не о прошлом потреблении, а о будущих потребностях; снижение величины и повышение оборачиваемости запасов, экономия денежных средств, производственных и складских площадей, персонала и т.д.; отсутствие или сокращение простоев, вызванных нехваткой материалов; уменьшение количества срочных заказов; возможность использования данных MRP для планирования других логистических видов деятельности, как на предприятии, так и в цепи поставок. Проблемы MRP: основная проблема – составление ГКПП, так как требуется большой объем подробной и точной информации и необходимых вычислений; низкая гибкость не позволяет оперативно реагировать на внешние и внутренние изменения; наличие сложных систем управления большой размерности и загруженности, что может повлечь значительное число сбоев в системе; размер партий поставок и заказов, предлагаемый MRP, может быть неэффективен; MRP может не учитывать ограничений по производственной мощности и другим параметрам; дорогостоящее и долговременное внедрение. Успешное внедрение MRPвозможно для следующих характеристик производственной системы: наличие эффективной информационной системы; точная информация о спецификациях продуктов и состоянии запасов готовых продуктов и их компонентов, материалов на предприятии; ориентация на производство дискретных продуктов, производимых из материалов, деталей, и сборочных единиц, проходящих в процессе своего изготовления многие операции; наличие производственных процессов с продолжительной длительностью производственных циклов обработки; надежно устанавливаемые длительности производственных и закупочных циклов; ГКПП составлен на период времени, достаточный для заказа материалов; поддержка и участие верхних уровней управления предприятием (топ-менеджмента) в процессе внедрения системы. Некоторые данные о результате внедрения MRP-системы: улучшение обслуживания клиентов — от 15 до 26%; снижение уровня запасов — от 16 до 30%; рост эффективности работы производственных подразделений — от 11 до 20%; снижение затрат на закупку — от 7 до 13% [Источник: Goodfellow R. Manufacturing Resource Planning]. 13.2. СИСТЕМА MRPII Масштабным расширением MRP является система оперативно-производственного планирования MRPII (Manufacturing resource planning - планирование производственных ресурсов). Стандарт MRPII был разработан в США и поддерживается Американским обществом по управлению производством и запасами (American Production and Inventory Control Society - APICS). Суть концепции MRPII: планирование, учет, контроль, анализ и регулирование производства осуществляется по всему жизненному циклу продукции от закупки материалов и заканчивая отгрузкой продукции потребителю. MRPII может задавать графики производства деталей и сборочных единиц, использования оборудования, сотрудников, работающих с этим оборудованием, транспортных потоков, проверки качества продукции и т.д. Графики составляются по всем цехам, участкам, операциям. В результате применения MRPII-систем должны быть реализованы: стратегическое, тактическое и оперативно-производственное планирование деятельности предприятия с возможностью корректировки плановых данных на основе оперативной информации; планирование потребности во всех ресурсах производства (материалов, , комплектующих, оборудования и т.д.); оптимизация производственных и материальных потоков со значительным сокращением непроизводительных расходов и сокращением материальных ресурсов на складах; оперативное получение информации о текущих результатах деятельности как предприятия в целом, так и с полной детализацией по стадиям производства (цехам, участкам, рабочим местам), отдельным заказам, видам ресурсов, выполнению планов; оперативный учёт хода производства и корректировка плана и производственных заданий планирование и учет производственных затрат. . Развитием MRPII считается интеграция с модулем финансового планирования FRP (Finance Requirements Planning), создание системы бизнес-планирования ERP (enterprise requirements planning - планирование ресурсов предприятия), позволящей планировать всю коммерческую деятельность предприятия, в том числе финансовые затраты на проекты обновления оборудования и инвестиции в производство новых изделий. MRP II, применяемая преимущественно для производственных предприятий со сложным производством, весьма требовательна к уровню организации процесса внедрения и качеству исходных данных. Успешное внедрение систем MRP возможно при следующих характеристиках производственной системы: наличие эффективной компьютерной системы; точная информация о спецификациях продуктов и состоянии запасов готовых продуктов и их компонентов, материалов на предприятии; точная информация о спецификациях продуктов и состоянии запасов готовых продуктов и их компонентов, материалов на предприятии; ориентация на производство дискретных продуктов, производимых из материалов, деталей, и сборочных единиц, проходящих в процессе своего изготовления многие операции; наличие производственных процессов с продолжительной длительностью производственных циклов обработки циклами обработки (MRP дает наибольший эффект в системах, имеющих длительный цикл обработки и сложное многоступенчатое производство, так как в этом случае планирование процесса изготовления продукции и управление запасами весьма сложны); надежно устанавливаемые длительности производственных и закупочных циклов; главный календарный план производства составлен на период времени, достаточный для заказа материалов; поддержка и участие высших уровней управления предприятием (топ-менеджмента) в процессе внедрения системы. При всех достоинствах MRP-систем главным их недостатком остаются отсутствие требуемой в некоторых ситуациях гибкости и сложность реализации интегрированной системы управления.. MRP-системы нет смысла широко использовать там, где есть равномерный спрос, большие размеры партий материалов и изготавливаемых номенклатурных позиций. С такими задачами неплохо справляются традиционные системы, например системы управления запасами по точке заказа. MRP проявляет все свои положительные свойства в системах с высокой вариабельностью размеров заказов и номенклатурных требований. 13.3.СИСТЕМЫ DRP Системы DRP – это распространение методологии систем MRP на каналы дистрибуции готовой продукции. Системы DRP планируют и регулируют уровень запасов на складах предприятия в его собственной распределительной сети (каналах) сбыта и/или у оптовых торговых посредников (рисунок 6). Фундаментальный инструмент логистического менеджмента в системах DRP представляет собой расписание (график), которое координирует весь процесс поставок и пополнения запасов готовой продукции в распределительной сети (каналах) сбыта.  Рисунок 6. Система DRP В системе DRP план выпуска готовой продукции предприятием составляется исходя из величины заказов, уровня запаса на складе готовой продукции предприятия, времени опережения для формирования заказа, уровней запасов на складах дистрибьюторов (распределительных центров). Сумма заказов со всех складов готовой продукции определяет общий спрос на готовую продукцию предприятия (рисунок …). Далее планирование изготовления заказа и его обеспечение материалами и комплектующими осуществляется в соответствии с техникой MRP. Таким образом, учитывается не только поставщик и потребитель, а и потребители готовой продукции предприятия. К логистическим преимуществам DRP-систем можно отнести: улучшение уровня сервиса и продвижения новых товаров на рынок; улучшение координации управления запасами готовой продукции с другими функциями предприятия снижение логистических издержек, связанных с хранением и управлением запасами готовой продукции за счет координации поставок; снижение уровней запасов за счет точного определения размера и места поставок;; уменьшение транспортной составляющей логистических издержек за счет эффективной обратной связи по заказам; улучшение координации между логистическими функциями в дистрибуции и производстве. В DRP-системе существуют определенные ограничения и недостатки: система DRP требует точного и координированного прогноза отправок и пополнения для каждого дистрибьюторского центра и канала распределения готовой продукции в логистической сети. В идеальном случае система не поддерживает в логистических каналах лишние запасы, но это зависит от точности прогнозирования. Для исключения возможных ошибок в распределительных центрах приходится держать страховые запасы. Возможны три источника ошибок: ошибки в самом методе прогнозирования, неправильный прогноз спроса и неправильная дислокация складов (или размера запасов), ошибки в прогнозе времени изменения спроса; планирование запасов в DRP-системах требует высокой надежности совершения логистических работ между распределительными центрами и другими звеньями. Неопределенность любой работы (заказа, транспортировки, производства) снижает эффективность решений, принимаемых в системе DRP; интегрированное планирование распределения вызывает частые изменения в производственном задании, это приводит к колебаниям в использовании производственных мощностей, неопределенности в затратах на производство, срывам доставки готовой продукции потребителям. Эти недостатки обычно устраняются путем увеличения страховых запасов товаров в дистрибутивной сети. Не смотря на рост популярности и применения систем MRP, ERP, DRP, особенно в связи с тем, что они являются фундаментом широко применяемых интегрированных информационных систем 1С-предприятие, SAP, необходимо тщательно оценить их адекватность бизнесу предприятия и проанализировать наличие условий, необходимых для их внедрения. Многочисленные неудачные попытки их использования, нередко связанные с приобретением дорогостоящих информационных систем, зачастую являются следствием неосмотрительности менеджмента предприятия. В результате возникают значительные финансовые потери. Для внедрения систем MRP на предприятии необходимо провести большую работу по реинжинирингу бизнес-процессов и инфраструктуры предприятия, функций и мотивации работников. Важно понимать, что MRP это не компьютерная программа, а концепция управления предприятием. 14. ОПРЕДЕЛЕНИЕ ОПТИМАЛЬНОЙ ГОДОВОЙ ПРОИЗВОДСТВЕННОЙ ПРОГРАММЫ ЗАВОДА. ПОСТАНОВКА ЗАДАЧИ, КРИТЕРИИ ОПТИМАЛЬНОСТИ И ОГРАНИЧЕНИЯ, МАТЕМАТИЧЕСКАЯ МОДЕЛЬ Эффективность производственной деятельности предприятия, получение прибыли, снижение затрат во многом определяются его производственной программой (планом выпуска) на предстоящий период. Производственная программа «формирует» основные затраты предприятия: потребность в материалах, покупных полуфабрикатах и готовых комплектующих изделиях, топливе, электроэнергии, заработной плате, определяет загрузку оборудования и производственных площадей, планируемую выручку, прибыль, рентабельность. Поэтому необходимо провести самый тщательный расчет и экономический анализ производственной программы. Годовая производственная программа любого предприятия составляется по номенклатуре и количеству выпускаемой продукции (выполняемых работ и оказываемых услуг). При этом следует учесть многие внешние и внутренние условия. Внешние: спрос потребителей (наименование и количество продукции, ее ассортимент, комплектность); ограничения на поставку материалов, полуфабрикатов, покупных готовых комплектующих изделий; рыночные цены и др. Внутренние: ресурсы завода (оборудование, производственные площади, рабочая сила и т.д.); дополнительные финансовые средства, которые может выделить предприятие на увеличение соответствующих ресурсов; стремление предприятия повысить серийность (количество) выпускаемой продукции соответствующего наименования; жизненный цикл продукции и т.д. Составление годовой производственной программы завода (ГППЗ) - сложная многовариантная задача. Необходимо найти оптимальную ГППЗ. Для этого надо установить критерии оптимальности и ограничения, составить экономико-математическую модель и найти ее решение, затем произвести послеоптимизационный анализ и улучшение ГППЗ, принять окончательный ее вариант, рассчитать технико-экономические показатели и загрузку оборудования для принятой ГППЗ. В качестве критериев оптимальности ГППЗ можно использовать следующие: максимум выпуска продукции в натуральном выражении при выпуске продукции одного наименования (в однопродуктовой модели) или однородных изделий, которые можно выразить через одно изделие или в одних физических единицах (тоннах, лошадиных силах, кВт и т. п.); максимум выпуска продукции в стоимостном выражении (по рыночным ценам); максимум прибыли, которую можно получить от продажи продукции; максимум суммарной трудоемкости изготовления ГППЗ; максимум прибыли от ГППЗ с учетом потерь от недоиспользования (простоев) оборудования и другие. Структура ГПЗЗ, полученной по разным критериям, может быть различной. Различным вариантам ГПЗЗ соответствуют разные технико-экономические показатели, поэтому целесообразно производить расчет оптимальной ГПЗЗ по разным критериям с последующим сравнительным анализом полученных результатов или поиском компромиссного решения. Нередко задачу определения оптимальной ГПЗЗ ставят как многокритериальную. В качестве ограничений в модели ГППЗ обычно учитывают следующие: фонды времени оборудования; размеры производственных площадей; численность основных производственных рабочих; лимиты на поставку дефицитных материалов, покупных полуфабрикатов и готовых комплектующих изделий; спрос на отдельные виды продукции; выпуск продукции в определенном ассортименте и комплекте и другие. |