Производственная логистика. _ПЛ. 2021 лекции оконч. Конспект лекций по дисциплине Производственная логистика

Скачать 1.43 Mb. Скачать 1.43 Mb.

|

|

По каждому варианту запуска необходимо рассчитать  – совокупную длительность производственного цикла обработки партий деталей всех наименований, например, цепным методом, сущность которого лучше показать с помощью таблицы 2. – совокупную длительность производственного цикла обработки партий деталей всех наименований, например, цепным методом, сущность которого лучше показать с помощью таблицы 2.Таблица 2 – Цепной метод расчета  для последовательности запуска деталей в обработку E–B–C–A–D для последовательности запуска деталей в обработку E–B–C–A–D

В таблице 2 в каждой ячейке в числителе указывается  - длительность операции, а в знаменателе - длительность операции, а в знаменателе  нарастающим итогом путем сложения нарастающим итогом путем сложения  с наибольшим с наибольшим  по вертикали (после обработки предыдущей партии детали) или по горизонтали (после выполнения предыдущей операции). В нижнем правом углу получится по вертикали (после обработки предыдущей партии детали) или по горизонтали (после выполнения предыдущей операции). В нижнем правом углу получится  – совокупная длительность производственного цикла обработки партии деталей всех наименований. – совокупная длительность производственного цикла обработки партии деталей всех наименований.Для рассматриваемого примера  Оптимальным вариантом последовательности запуска деталей в обработку из четырех будет вариант с минимальной  . .САМОСТОЯТЕЛЬНО Для оптимального варианта последовательности запуска деталей в обработку построить в масштабе подетально – пооперационный КПГ. Полученную по графику  сравнить с сравнить с  , рассчитанной цепным методом. , рассчитанной цепным методом.38. МЕТОД ДЖОНСОНА ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОЙ ПОСЛЕДОВАТЕЛЬНОСТИ ЗАПУСКА В ОБРАБОТКУ ДЕТАЛЕЙ Так как метод применяется только для двухоперационных участков, исходная матрица времён обработки партий  имеет всего два столбца. Здесь tij штучное время обработки детали i-го наименования на операции j; ni размер операционной партии деталей i-го наименования; кд количество партий деталей; запускаемых в обработку. имеет всего два столбца. Здесь tij штучное время обработки детали i-го наименования на операции j; ni размер операционной партии деталей i-го наименования; кд количество партий деталей; запускаемых в обработку. Алгоритм итерационный, каждая итерация включает два шага. Шаг 1. В матрице времён обработки отыскивается min элемент. Если минимум достигается в первом столбце, то соответствующую ему (по строке) партию деталей следует запускать в обработку первой (последующей). Если во втором столбце, то партию следует обрабатывать последней (предыдущей). Строка, где найден min, из дальнейшего рассмотрения исключается (вычёркивается). Шаг 2. Если в матрице остались невычеркнутые строки перейти к шагу 1.

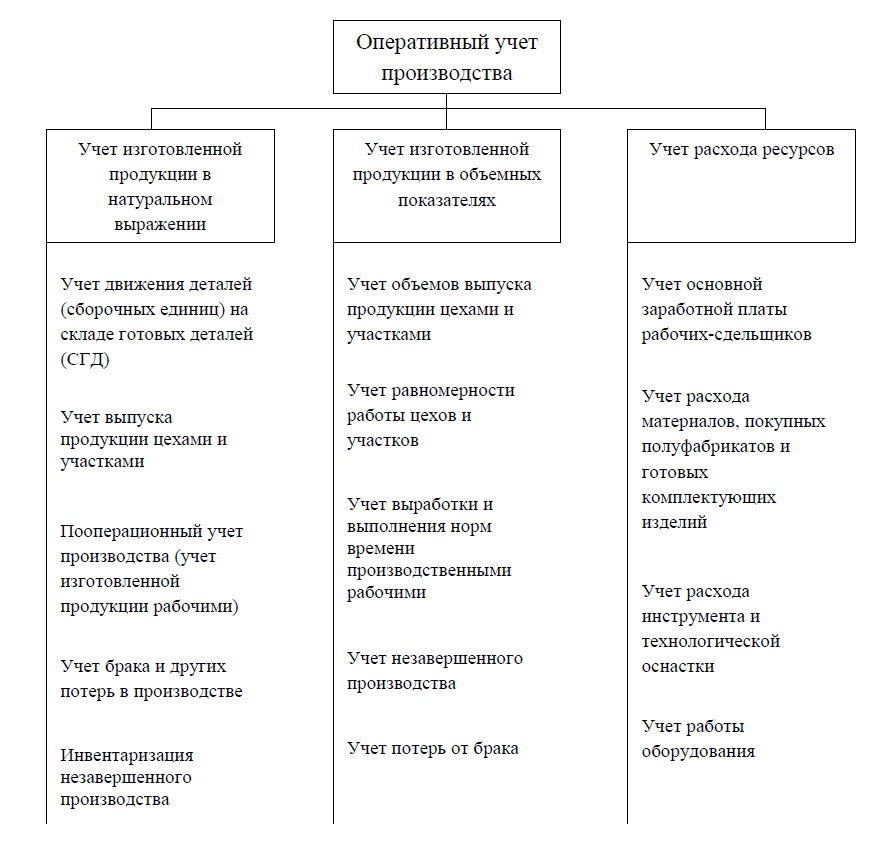

Ответ: E-B-D-A-C-F , E-D-B-A-C-F В результате получены две оптимальные последовательности, имеющие одинаковое Тсц. Проверим это построением графических моделей (рисунки 9, 10).  Рис. 9. График обработки партий на ПЗУ в последовательности: E-B-D-A-C-F Рис. 9. График обработки партий на ПЗУ в последовательности: E-B-D-A-C-F Рис. 10. График обработки партий на ПЗУ в последовательности: E-D-B-A-C-F Применительно к методу Джонсона можно указать общее правило: если элементы одной строки одинаковы или в столбце несколько одинаковых элементов, то порядок их рассмотрения произволен, а в результате получается соответствующее количество оптимальных последовательностей; то же, если одинаковые элементы находятся в разных столбцах и строках, но тогда число оптимальных последовательностей не увеличивается. 39. ОПЕРАТИВНЫЙ УЧЕТ ХОДА ПРОИЗВОДСТВА Успешное функционирование системы оперативного управления производством (ОУП) может быть лишь при условии своевременного обеспечения ее точными оперативными данными о ходе производства. Сбор и обработка текущей информации о ходе производственного процесса, выдачи ее соответствующим подразделениям предприятия – все эти функции решаются в процессе оперативного учета производства. Оперативный учет производства играет важную роль в контроле и регулировании хода производства, является источником информации для оперативного экономического анализа, базой для составления производственных заданий на последующие периоды времени и прогнозирования хода производства, позволяет руководителям предприятия, цехов и участков принимать своевременные решения, направленные на выполнение планового задания. Основные требования, предъявляемые к оперативному учету производства: - своевременность, - достоверность данных учета, - сопоставимость учетных показателей с плановыми и нормативными, - наглядность, - простота и немногочисленность сообщений с широким использованием технических средств сбора, передачи, обработки и выдачи информации. Комплексный подход предусматривает увязку оперативного учета хода производства с учетом расхода материалов, покупных полуфабрикатов и готовых комплектующих изделий, заготовок, инструмента, технологической оснастки, заработной платы и других ресурсов, брака и прочих потерь в производстве. Большое значение имеет правильное решение организационных вопросов оперативного учета и связи его с вопросами экономического стимулирования выполнения производственных заданий. Хозяйственный учет представляет собой совокупность оперативного, бухгалтерского и статистического учета. Исходные данные для них возникают единовременно в процессе производственно-хозяйственной деятельность предприятия. В информационных системах это достигается путем перехода к единой интегрированной системе информации на основе первичных данных оперативного учета производства. Комплексная автоматизация всех видов и направлений учета повышает и методическое единство, максимально сокращает промежуточные документы и действия в процессе учета, устраняет параллелизм и дублирование в работе отдельных подразделений предприятия, улучшает документооборот, повышает качество и достоверность учета, контроля за расходованием средств. Основные направления оперативного учета производства представлены на ниже следующем рисунке.  . 40. ОПЕРАТИВНЫЙ КОНТРОЛЬ, АНАЛИЗ И РЕГУЛИРОВАНИЕ ХОДА ПРОИЗВОДСТВА В процессе оперативного контроля, анализа, и регулирования хода производства в первую очередь выявляются отклонения от запланированного хода производства, анализируются их причины (отсутствие или выход из строя ресурсов, незапланированные срочные работы и т.п.) и вырабатывают управляющие воздействия для приведения производства в запланированное или новое состояние с учетом этих отклонений. Непосредственно оперативный контроль заключается в сравнении запланированных или нормативных параметров с фактическими, в выявлении отклонений, их величин и причин. Для контроля хода производства и обеспеченности его всем необходимым следует установить «контрольные точки». В машиностроительном производстве такими «точками» являются сроки запуска и выпуска, а также размеры партий деталей в цехах, на участках и рабочих местах, уровни заделов, в том числе на складах, степень комплектной обеспеченности сборочных работ. При выявлении отклонений от запланированного хода производства и обеспеченности его требуемыми ресурсами необходимо осуществлять оперативное регулирование. Задачу оперативного регулирования производства можно решать двумя методами: 1) устранением отклонений, их причин и приведение производства в запланированное состояние, если выполнение производственного задания может быть обеспечено в данном плановом периоде путем быстрой ликвидации отклонений (непосредственно оперативное регулирование); 2) составление нового производственного задания с учетом фактического хода производства и обязательным выполнением директивного (декадного, месячного) плана, если отклонения таковы, что задание не может быть выполнено в текущем плановом периоде – сутки, смену (в качестве оперативного регулирования здесь используется оперативно-календарное планирование). Для успешного решения задач оперативного контроля и регулирования необходимо следующее условие: наличие качественных календарных планов-графиков работы производственных и непроизводственных подразделений; возможность маневрирования ресурсами производства (материалами, инструментом, рабочими, транспортом, оборудованием и др.) для предупреждения или ликвидации отклонений; получение оперативной информации о ходе производства и оперативная выработка управляющих решений в реальном режиме времени; возможность корректировки или составления новых календарных планов-графиков и других производственных заданий. Регулирование в принципе должно концентрироваться на устранении тех возмущений (помех), которые невозможно было предусмотреть на стадии составления производственных заданий. Поэтому чем реальнее и точнее производственные заданий, чем достовернее данные для этого использовались, тем легче затем осуществлять регулирование хода производства. Чтобы можно было осуществлять маневрирование производственными ресурсами для ликвидации отклонений, необходимо иметь их резервы, иначе ликвидация одного отклонения может повлечь за собой появление других. Все резервы можно разделить на четыре группы: резервы сроков, материальные, организационные и моральные резервы. Резервы сроков – это возможность сдвига изготовления партий деталей на более поздние сроки путем предусмотрения резервных опережений между цехами и участками. Материальные резервы – страховые резервы материалов, покупных полуфабрикатов и готовых комплектующих изделий, заготовок, инструмента, технологической оснастки, станки-дублеры, фонд заработной платы на сверхурочные работы и др. При их использовании должны быть приняты меры для восполнения резервов до оптимальной величины. Организационные резервы – возможность перераспределения работ и (или) рабочих между группами оборудования, участками и цехами. Моральные резервы – разъяснение рабочим их ответственности за порученное дело, его важности и срочности для производства, чтобы они повысили интенсивность работы. Моральные резервы должны быть дополнены материальным поощрением, например, путем повышения коэффициента трудового участия у соответствующих рабочих бригады, выплат из фонда мастера и т.п. Вообще-то резервы разнообразны и во многом зависят от конкретных условий производства. 41. ИЕРАРХИЧЕСКАЯ СИСТЕМА ОПЕРАТИВНОГО КОНТРОЛЯ И РЕГУЛИРОВАНИЯ Система оперативного регулирования должна быть достаточно гибкой, чтобы правильно реагировать на отклонения и работать с определенными допусками. С этих позиций все отклонения можно разбить на следующие три группы: 1) допустимые отклонения в производстве (технологические потери, естественная убыль в пределах нормы), которые следует учитывать при составлении производственных заданий; 2)отклонения, которые могут быть устранены без изменения производственных заданий, например, небольшие простои рабочих и оборудования, компенсируемые в течение смены (саморегулирование); 3) отклонения, требующие дополнительных ресурсов для их устранения или пересмотра производственного задания. В сущности, непосредственно регулирование производится при появлении отклонений третьей группы. Эффективна иерархическая система оперативного контроля и регулирования производства, в которой на каждом уровне управления (на участке, цехе, предприятии) устанавливаются регулируемые виды и пределы отклонений, сроки их устранения и необходимые для этого резервы. Информация об отклонениях и передаче управления на более высокий уровень производится, если отклонения не могут быть ликвидированы за счет резервов данного уровня. Это уменьшает потоки информации между уровнями управления, освобождает руководителей вышестоящих уровней от текущей оперативной работы и позволяет им больше заниматься проблемами перспективного планирования. Уменьшается частота вмешательства руководителей вышестоящих уровней (ОУОП) в деятельность подчиненных, что создает благоприятные возможности для развития самостоятельности, ответственности и улучшения социально-психологического климата. 42.. СИСТЕМА JIT В ПРОИЗВОДСТВЕ     Тесты (фрагмент) 1. При уменьшении размера партии деталей длительность производственного цикла их обработки: а) уменьшаются; б) увеличиваются; в) остается неизменной; г) уменьшается до определенного уровня, затем остается неизменной. 2. В серийном производстве стараются обеспечить при производстве деталей и сборочных единиц и изделий а) непрерывность; б) ритмичность; в) соблюдение сроков запуска, выпуска. 3. Вид движения партии деталей по операциям, при котором партия деталей обрабатывается непрерывно на одном рабочем месте и целиком передается на следующую операцию называется а) параллельным; б) последовательным; в) смешанным. 4. Вид движения деталей по операциям, который характеризуется тем, что одновременно на некоторых операциях обрабатываются детали партии деталей данного наименования, и каждая деталь проходит обработку по всем операциям непрерывно и независимо от обработки остальных называется: а) последовательный; б) параллельный; в) параллельно-последовательный; г) попереходный. 5. В серийном производстве рассчитываются следующие виды заделов: а) цикловые, оборотные; б) цикловые, оборотные, резервные; в) цикловые, резервные. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||