Курсач инфа. Конспект лекций по изучаемым темам. Методическое пособие предназначено для обучающихся по специальности 23. 01. 03 Технология машиностроения

Скачать 1.11 Mb. Скачать 1.11 Mb.

|

Определяется размер заработной платы для каждого рабочего:

Контрольные задания Подготовьте в рабочей тетради письменные ответы на поставленные вопросы: Продолжите предложение: «Организация труда представляет собой…» Заполните таблицу: Таблица 8 – Задачи НОТ

Перечислите направления НОТ Заполните таблицу: Таблица 9 – Виды разделения труда

Перечислите формы организации труда Заполните таблицу: Таблица 10 – Системы обслуживания рабочих мест

В чем состоит назначение тарифной системы? Какие документы включает тарифная система? Перечислите формы оплаты труда. ЛЕКЦИЯ ПРИНЦИПЫ ОРГАНИЗАЦИИ ПРОИЗВОДСТВЕННОГО ПРОЦЕССА План Сущность и разновидности производственных процессов Принципы организации производства Производственный цикл Расчет параметров поточной линии СУЩНОСТЬ И РАЗНОВИДНОСТИ ПРОИЗВОДСТВЕННЫХ ПРОЦЕССОВ Современное производство представляет собой сложный процесс превращения сырья, материалов, полуфабрикатов и других предметов труда в готовую продукцию, удовлетворяющую потребностям общества. Совокупность всех действий людей и орудий труда, осуществляемых на предприятии для изготовления конкретных видов продукции, называется производственным процессом. Разновидности производственных процессов По своему назначению и роли в производстве процессы подразделяются на основные, вспомогательные обслуживающие. Основными называются производственные процессы, в ходе которых осуществляется изготовление основной продукции, выпускаемой предприятием. К вспомогательным относятся процессы, обеспечивающие бесперебойное протекание основных процессов. Их результатом является продукция, используемая на самом предприятии. Вспомогательными являются процессы по ремонту оборудования, изготовлению оснастки, выработка пара и сжатого воздуха и т. д. Обслуживающими называются процессы, в ходе реализации которых выполняются услуги, необходимые для нормального функционирования и основных, и вспомогательных процессов. К ним относятся, например, процессы транспортировки, складирования, подбора и комплектования деталей и т. д. В современных условиях, особенно в автоматизированном производстве, наблюдается тенденция к интеграции основных и обслуживающих процессов. Так, в гибких автоматизированных комплексах объединены в единый процесс основные, комплектовочные, складские и транспортные операции. Совокупность основных процессов образует основное производство. На предприятиях машиностроения основное производство состоит из трех стадий: заготовительной, обрабатывающей и сборочной. Стадией производственного процесса называется комплекс процессов и работ, выполнение которых характеризует завершение определенной части производственного процесса и связано с переходом предмета труда из одного качественного состояния в другое. К заготовительной стадии относятся процессы получения заготовок — резка материалов, литье, штамповка. Обрабатывающая стадия включает процессы превращения заготовок в готовые детали: механическую обработку, термообработку, покраску и гальванические покрытия и т. д. Сборочная стадия — заключительная часть производственного процесса. В нее входят сборка узлов и готовых изделий, регулировка и отладка машин и приборов, их испытания. Состав и взаимные связи основных, вспомогательных и обслуживающих процессов образуют структуру производственного процесса. В организационном плане производственные процессы подразделяются на простые и сложные. Простыми называются производственные процессы, состоящие из последовательно осуществляемых действий над простым предметом труда. Например, производственный процесс изготовления одной детали или партии одинаковых деталей. Сложный процесс представляет собой сочетание простых процессов, осуществляемых над множеством предметов труда. Например, процесс изготовления сборочной единицы или всего изделия. ПРИНЦИПЫ ОРГАНИЗАЦИИ ПРОИЗВОДСТВА Рациональная организация производства должна отвечать ряду требований, строиться на определенных принципах. Принципы организации производственного процесса представляют собой исходные положения, на основе которых осуществляются построение, функционирование и развитие производственных процессов. Принцип дифференциации предполагает разделение производственного процесса на отдельные части (процессы, операции) и их закрепление за соответствующими подразделениями предприятия. Принципу дифференциации противостоит принцип комбинирования, который означает объединение всех или части разнохарактерных процессов по изготовлению определенных видов продукции в пределах одного участка, цеха или производства. Принципы дифференциации и комбинирования распространяются и на отдельные рабочие места. Поточная линия, например, представляет собой дифференцированный комплекс рабочих мест. Принцип концентрации означает сосредоточение определенных производственных операций по изготовлению технологически однородной продукции или выполнению функционально-однородных работ на отдельных рабочих местах, участках, в цехах или производствах предприятия. Принцип специализации основан на ограничении разнообразия элементов производственного процесса. Реализация этого принципа предполагает закрепление за каждым рабочим местом и каждым подразделением строго ограниченной номенклатуры работ, операций, деталей или изделий. В противоположность принципу специализации принцип универсализации предполагает такую организацию производства, при которой каждое рабочее место или производственное подразделение занято изготовлением деталей и изделий широкого ассортимента или выполнением разнородных производственных операций. Принцип пропорциональности заключается в закономерном сочетании отдельных элементов производственного процесса, которое выражается в определенном количественном соотношении их друг с другом. Так, пропорциональность по производственной мощности предполагает равенство мощностей участков или коэффициентов загрузки оборудования. Отсюда вытекает требование иметь в каждом цехе оборудование, площади, рабочую силу в таком количестве, которое обеспечивало бы нормальную работу всех подразделений предприятия. Такое же соотношение пропускной способности должно существовать и между основным производством, с одной стороны, и вспомогательными и обслуживающими подразделениями — с другой. Под параллельностью понимается одновременное выполнение отдельных частей производственного процесса применительно к разным частям общей партии деталей. Параллельность в выполнении основных и вспомогательных элементов операции заключается в совмещении времени машинной обработки со временем установки к съема деталей, контрольных промеров, загрузки и выгрузки аппарата с основным технологическим процессом и т. п. Параллельность достигается: при обработке одной детали на одном станке несколькими инструментами; одновременной обработкой разных деталей одной партии по данной операции на нескольких рабочих местах; одновременной обработкой тех же деталей по различным операциям на нескольких рабочих местах; одновременным изготовлением различных деталей одного и того же изделия на разных рабочих местах. Соблюдение принципа параллельности ведет к сокращению длительности производственного цикла и времени пролеживания деталей, к экономии рабочего времени Принцип ритмичности означает, что все отдельные производственные процессы и единый процесс производства определенного вида продукции повторяются через установленные периоды времени. Под прямоточностью понимают такой принцип организации производственного процесса, при соблюдении которого все стадии и операции производственного процесса осуществляются в условиях кратчайшего пути предмета труда от начала процесса до его конца. Принцип прямоточности требует обеспечения прямолинейного движения предметов труда в технологическом процессе, устранения различного рода петель и возвратных движений. Принцип непрерывности реализуется в таких формах организации производственного процесса, при которых все его операции осуществляются непрерывно, без перебоев, и все предметы труда непрерывно движутся с операции на операцию. Полностью принцип непрерывности производственного процесса реализуется на автоматических и непрерывно-поточных линиях, на которых изготавливаются или собираются предметы труда, имеющие операции одинаковой или кратной такту линии продолжительности. Непрерывность работ в пределах операции обеспечивается прежде всего совершенствованием орудий труда – введением автоматической переналадки, автоматизацией вспомогательных процессов, использованием специальной оснастки и приспособлений. ПРОИЗВОДСТВЕННЫЙ ЦИКЛ Основное и вспомогательное производства предприятия составляют неразрывный комплекс процессов, протекающих во времени и пространстве, соизмерение которых необходимо в ходе организации изготовления продукции. Время, в течении которого совершается производственный процесс, называется временем производства. Оно включает время, в течение которого сырье, материалы и некоторые производственные фонды находятся в запасе, и время, в течение которого совершается производственный цикл. Производственным циклом называется комплекс определенным образом организованных во времени основных, вспомогательных и обслуживающих процессов, необходимых для изготовления определенного вида продукции. Важнейшей характеристикой производственного цикла является его длительность. Длительность производственного цикла – это период времени, в течение которого материал, заготовка или другой обрабатываемый предмет проходит все операции производственного процесса (или определенной его части) и превращается в готовую продукцию. Различают производственный цикл отдельных деталей и цикл изготовления сборочной единицы или изделия в целом. Производственный цикл детали обычно называют простым, а изделия или сборочной единицы – сложным. Цикл может быть однооперационным и многооперационным. Однооперационный производственный цикл для партии деталей на i-ой операции определяется по формуле:

Где n –количество деталей в производственной партии, шт.;  - норма времени на выполнение i-й операции технологического процесса, мин; - норма времени на выполнение i-й операции технологического процесса, мин; - количество рабочих мест (станков) на i-й операции технологического процесса. - количество рабочих мест (станков) на i-й операции технологического процесса.Расчет простого цикла Длительность цикла многооперационного процесса зависит от способа передачи деталей с операции на операцию. Существуют три вида движения предметов труда в процессе их изготовления: последовательный, параллельный и параллельно-последовательный. При последовательном виде движения вся партия деталей передается на последующую операцию после окончания обработки всех деталей на предыдущей операции. Достоинствами этого метода являются отсутствие перерывов в работе оборудования и рабочего на каждой операции, возможность их высокой загрузки в течение смены. Но производственный цикл при такой организации работ является наибольшим, что отрицательно сказывается на технико-экономических показателях деятельности цеха, предприятия. При параллельном виде движения детали передаются на следующую операцию транспортной партией сразу после окончания ее обработки на предыдущей операции. В этом случае обеспечивается наиболее короткий цикл. Но возможности применения параллельного вида движения ограничены, так как обязательным условием его реализации является равенство или кратность продолжительности выполнения операций. В противном случае неизбежны перерывы в работе оборудования и рабочих. При параллельно-последовательном виде движения деталей с операции на операцию они передаются транспортными партиями или поштучно. При этом происходит частичное совмещение времени выполнения смежных операций, а вся партия обрабатывается на каждой операции без перерывов. Рабочие и оборудование работают без перерывов. Производственный цикл длиннее по сравнению с параллельным, но короче, чем при последовательном движении предметов труда. Далее в расчетах и на графиках используются обозначения:  - число операций технологического процесса; - число операций технологического процесса; - количество деталей в транспортной (передаточной) партии, шт.; - количество деталей в транспортной (передаточной) партии, шт.; – число транспортных партий. – число транспортных партий.________ - 1 рабочее место; ====== - 2 рабочих места и т.д. Рассмотрим варианты движения деталей в общем случае и на конкретном примере. Наглядное представление о длительности производственного цикла дает график, который стоится строго по маршрутной технологии с учетом всех технологических операций. Последовательное движение партий деталей Детали обрабатываются на каждом рабочем месте последовательно и вся партия деталей передается на последующую операцию после окончания обработки всех деталей на предыдущей операции. Пример 1 Определить операционный цикл партии, состоящей из 20 деталей, обрабатываемых на четырех рабочих местах. Величина транспортной партии – 5 деталей. Нормы времени и количество станков даны в таблице.  Рисунок 2 Последовательное движение партий деталей

мин. мин.Параллельное движение партий деталей Параллельный вариант характеризуется тем, что небольшие транспортные партии передаются с предыдущей операции на последующую немедленно по окончании их обработки на предыдущей. Этот вариант позволяет максимально сократить общую продолжительность технологического цикла. С другой стороны, непрерывность обработки всей партии деталей обеспечивается только на наиболее продолжительной операции. На других операциях оборудование и рабочие простаивают в ожидании поступления очередной транспортной партии. Для того, чтобы уменьшить последний недостаток, следует путем изменения норм времени или количеством рабочих мест стараться свести эти простои к минимуму. Пример 2 Определить операционный цикл партии, состоящей из 20 деталей, обрабатываемых на четырех рабочих местах. Величина транспортной партии – 5 деталей. Нормы времени и количество станков даны в таблице. Параллельное движение партий деталей.   Рисунок 3 Параллельное движение партий деталей

Параллельно-последовательное движение партий деталей При параллельно-последовательном виде движения происходит частичное совмещение во времени выполнения смежных операций (на графике t - совмещение времен). Главная задача - обеспечить непрерывность обработки партии деталей на каждой операции. Существуют два вида сочетания смежных операций во времени. 1 вариант:  Время обработки на последующей операции больше, чем на предыдущей  Рисунок 4 Параллельно-последовательное движение партий деталей Время обработки на последующей операции больше, чем на предыдущей В этом случае передавать транспортную партию можно сразу же после ее обработки на предыдущей операции и беспрерывность обработки всей партии деталей будет обеспечена. 2 вариант:  Время обработки на последующей операции меньше, чем на предыдущей  Рисунок 5 Параллельно-последовательное движение партий деталей Время обработки на последующей операции меньше, чем на предыдущей В этом случае нельзя передавать транспортную партию сразу же после ее обработки на предыдущей операции, поскольку будет иметь место простой на последующем рабочем месте. Для избежания простоя следует накопить необходимый запас деталей. Величину запаса и время, когда можно начинать передачу первой транспортной партии на последующую операцию, находят так: от конца времени обработки всех деталей на предыдущей операции опускают перпендикуляр, вправо от перпендикуляра откладывают время обработки одной последней транспортной партии, а влево от перпендикуляра – время обработки остальных транспортных партий. Таким образом, выполняется условие, что последняя транспортная партия обрабатывается на последующей операции без всякого ожидания (последовательно), а все предыдущие должны быть непрерывно обработаны к моменту начала обработки последней. Пример 3 Определить операционный цикл партии, состоящей из 30 деталей, обрабатываемых на четырех рабочих местах. Величина транспортной партии – 5 деталей. Нормы времени и количество станков даны в таблице.Параллельно-последовательное движение партий деталей  Рисунок 6 Параллельно-последовательное движение партий деталей

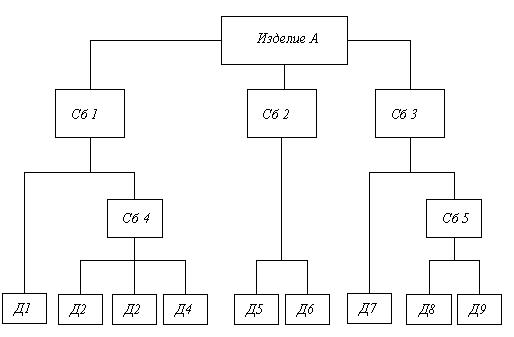

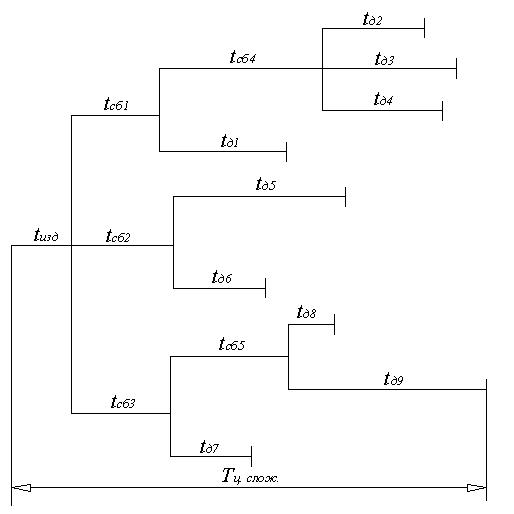

мин. мин.где  - время на выполнение наиболее короткой операции (из каждой пары двух смежных операций). - время на выполнение наиболее короткой операции (из каждой пары двух смежных операций).Расчет сложного цикла Сложным циклом называют комбинации простых циклов и отдельных операций, строго следующих заданному технологическому процессу. Рассмотрим пример изготовления и сборки изделия А, структура которого приведена на схеме. Время сборки всего изделия  складывается из времени сборки сборочных узлов складывается из времени сборки сборочных узлов  ; времени сборки подузлов ; времени сборки подузлов  ; времени изготовления деталей ; времени изготовления деталей  . При этом принято считать, что различные детали изготавливаются одновременно. . При этом принято считать, что различные детали изготавливаются одновременно. Рисунок 7 Схема изготовления и сборки изделия А по сложному циклу Построение сложного цикла В отличие от предыдущих построений этот график строится, начиная от точки завершения полной сборки изделия. На графике справа налево в масштабе времени откладываются циклы составляющих процессов, начиная от сборки узлов, подузлов и заканчивая изготовлением деталей. Общая длительность сложного цикла определяется наибольшей суммой последовательно связанных между собой процессов изготовления деталей и сборочных единиц. То есть длительность цикла полного изготовления изделия определяется по наиболее продолжительной цепочке.  Рисунок 7 – Построение сложного цикла |

,

, , мин.

, мин.