Основы проектирования. Контрольная работа по дисциплине Основы проектирования гибких автоматизированных линий и участков Форма обучения заочная

Скачать 426.37 Kb. Скачать 426.37 Kb.

|

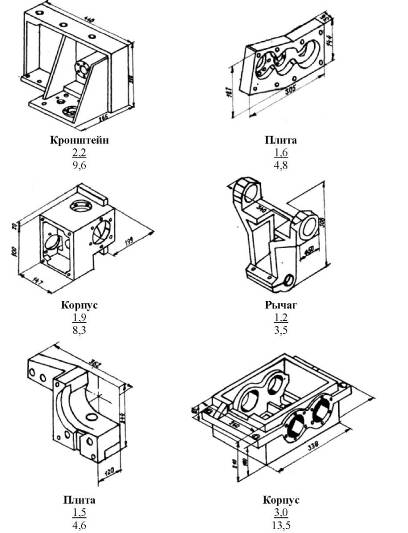

1. Исходные данные для проектированияСведения о продукции: корпусные детали 75-ти наименований (рис. 1.1) с габаритными размерами от 100 до 400 мм из алюминиевых сплавов типа АЛ-9, изготовляемые в условиях автоматизированного мелкосерийного производства месячными партиями 20 - 30 шт. Средний годовой объем выпуска деталей N = 12 744 шт. Заготовки получены литьём в кокиль и штамповкой. Заготовки, полученные литьём, обрабатываются только по плоскостям разъёма (чистовая обработка), полученные штамповкой - по всем наружным поверхностям. Отклонения от параллельности и перпендикулярности поверхностей допускаются в пределах ±0,02.0,05 мм на длине 100 мм. Отклонение от плоскостности 0,01.0,05 мм на длине детали. Точность межосевых размеров отверстий ±0,05 мм. Диаметры отверстий 1,5.80 мм. Имеются глубокие отверстия диаметром 4.12 мм, длина которых составляет l = (40. 50) d, точность изготовления соответствует Н7. Шероховатость для поверхностей разъёма корпусных деталей составляет Ra = 1,25.2,5 мкм.  Рисунок 1 – Детали-представители корпусных деталей для обработки на станках ГПС Таблица 1 – Исходные данные

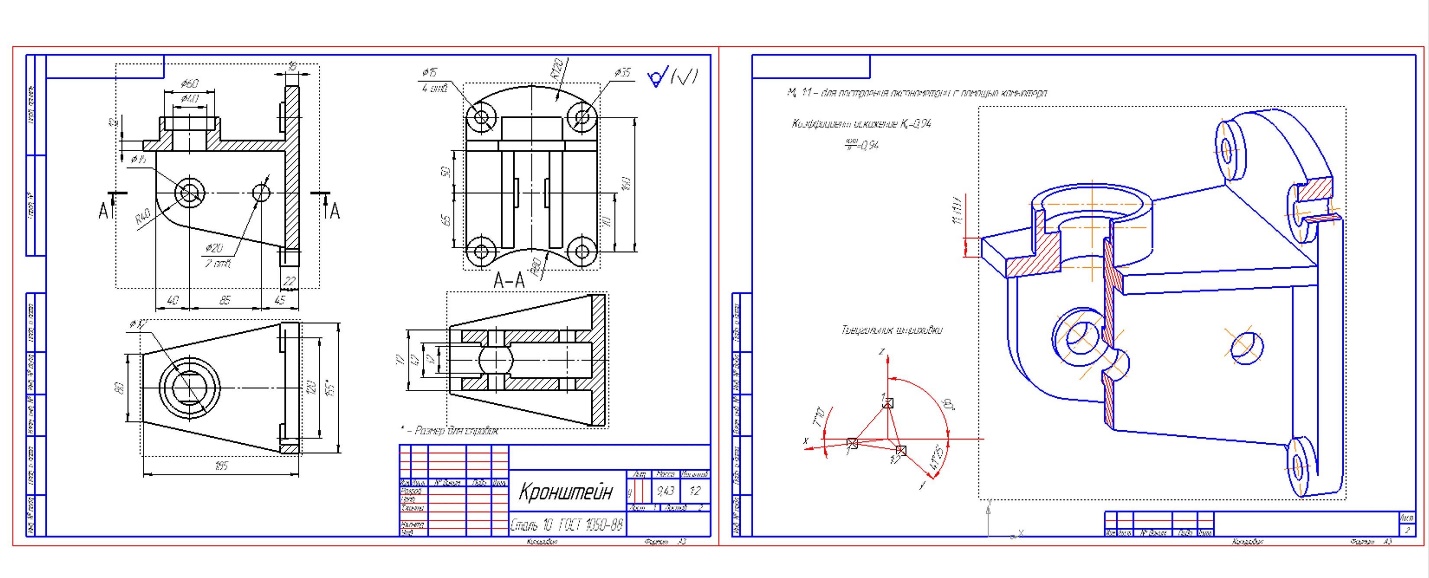

Чертеж.1 Кронштейн 1.1 Определение станкоемкости и трудоёмкости изготовления деталиОпределение станкоемкости по технологическому процессу путём нормирования затрат времени на выполнение каждой отдельной операции осуществляют, в основном, при малономенклатурном крупносерийном и массовом производствах при расчете цеха по точной программе. В мелкосерийном и единичном производствах эти величины определяют различными способами, используя приведённые программы. Однако определение станкоемкости и трудоёмкости по данным технологических процессов является наиболее точным методом, поэтому в данной работе будет применяться этот метод. Станкоемкость изготовления детали – время (нормо-часы) использования станка на подготовку к обработке и непосредственно обработку заготовки. В соответствии с этим станкоемкость – это время, затрачиваемое на механическую операцию. Норму времени на операцию определяют по следующим формулам: для массового производства:  , ,для серийного и единичного производств:  , ,где  – основное время обработки заготовки, – основное время обработки заготовки, – вспомогательное время, – вспомогательное время, – время на обслуживание рабочего места и оборудование, – время на обслуживание рабочего места и оборудование, – время на отдых и личные потребности, – время на отдых и личные потребности, – подготовительно-заключительное время, – подготовительно-заключительное время,n – количество деталей в партии. При расчете участка станкоемкость рассчитывается по всем операциям, выполняемым на каждом станке, используемом на участке с учетом годовой программы выпуска каждой детали. Трудоемкость связана со станкоемкостью через коэффициент многостаночного обслуживания, т.е. если рабочий обслуживает несколько станков одновременно, то он затрачивает меньше времени на работу, чем станки на обработку изделий, т.о.  , ,где  – трудоемкость вида работ с многостаночным обслуживанием; – трудоемкость вида работ с многостаночным обслуживанием; – количество станков, обслуживаемых одним рабочим; – количество станков, обслуживаемых одним рабочим;Т – станкоемкость работ, выполняемых без многостаночного обслуживания;  - коэффициент многостаночного обслуживания. - коэффициент многостаночного обслуживания.Иногда находят средний коэффициент многостаночного обслуживания и умножают на него сумму времени на обработку. Определение фактической трудоемкости целесообразно вести тогда, когда скомпонован участок, т.е. известно, сколько станков каждого типа будет расположено на участке. Поэтому на данном этапе определяют станкоемкость обработки, а многостаночное обслуживание учитывают при расчете количества рабочих. |