|

|

Курс лекций НЭ_ч4-ч5_Богач_2013. Курс лекций " Основы наноэлектроники"

4.2.Газофазная эпитаксия из металлоорганических соединений.

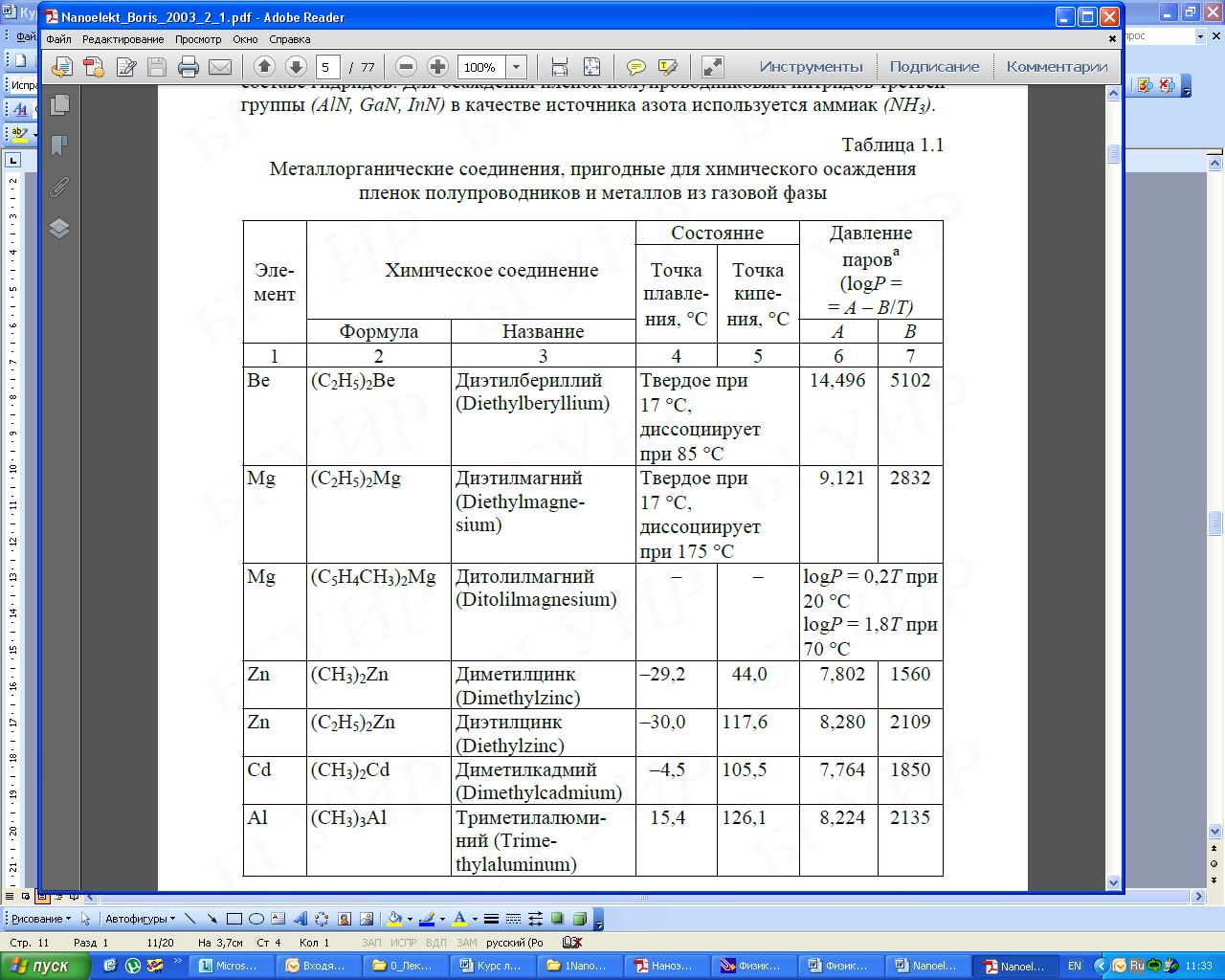

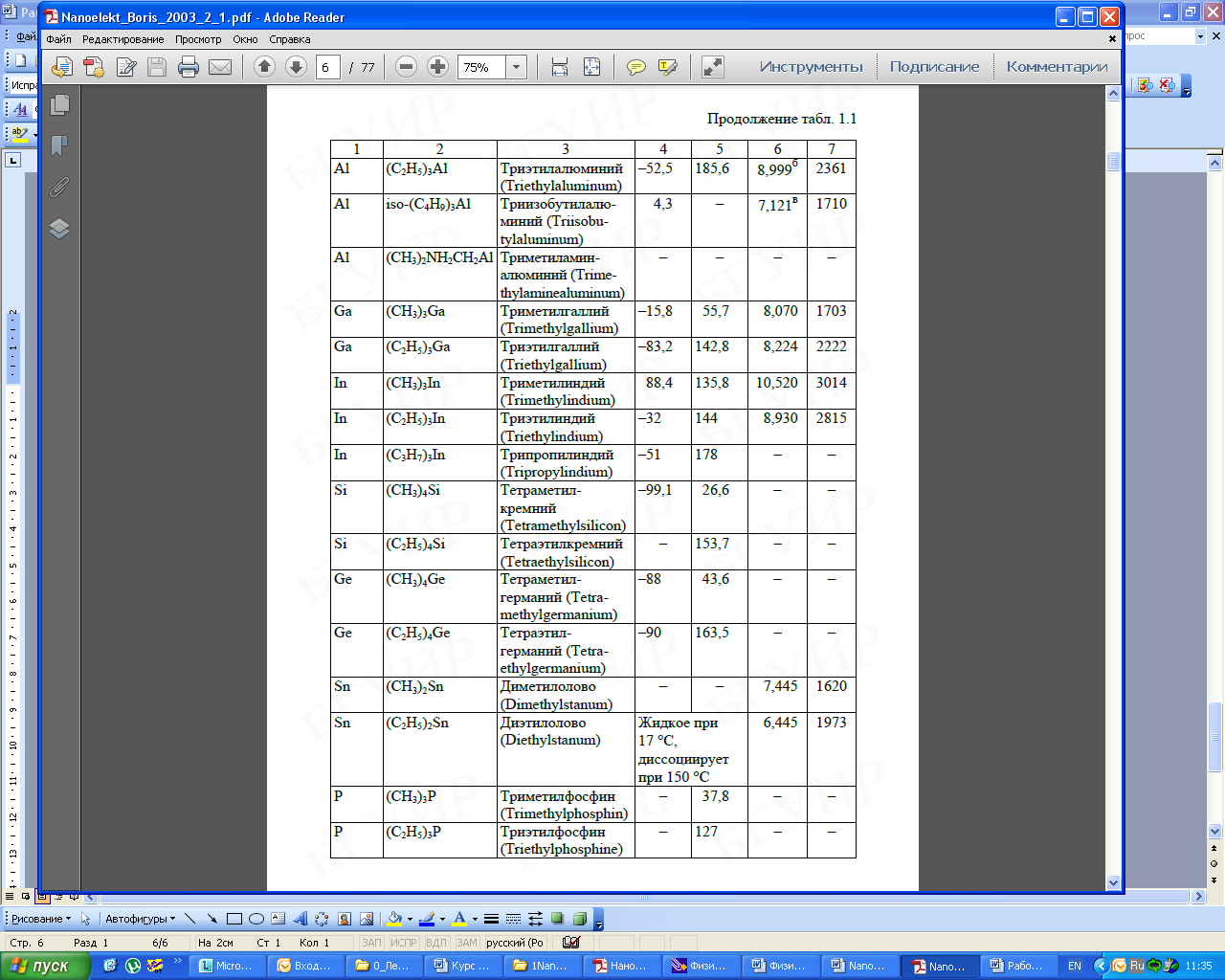

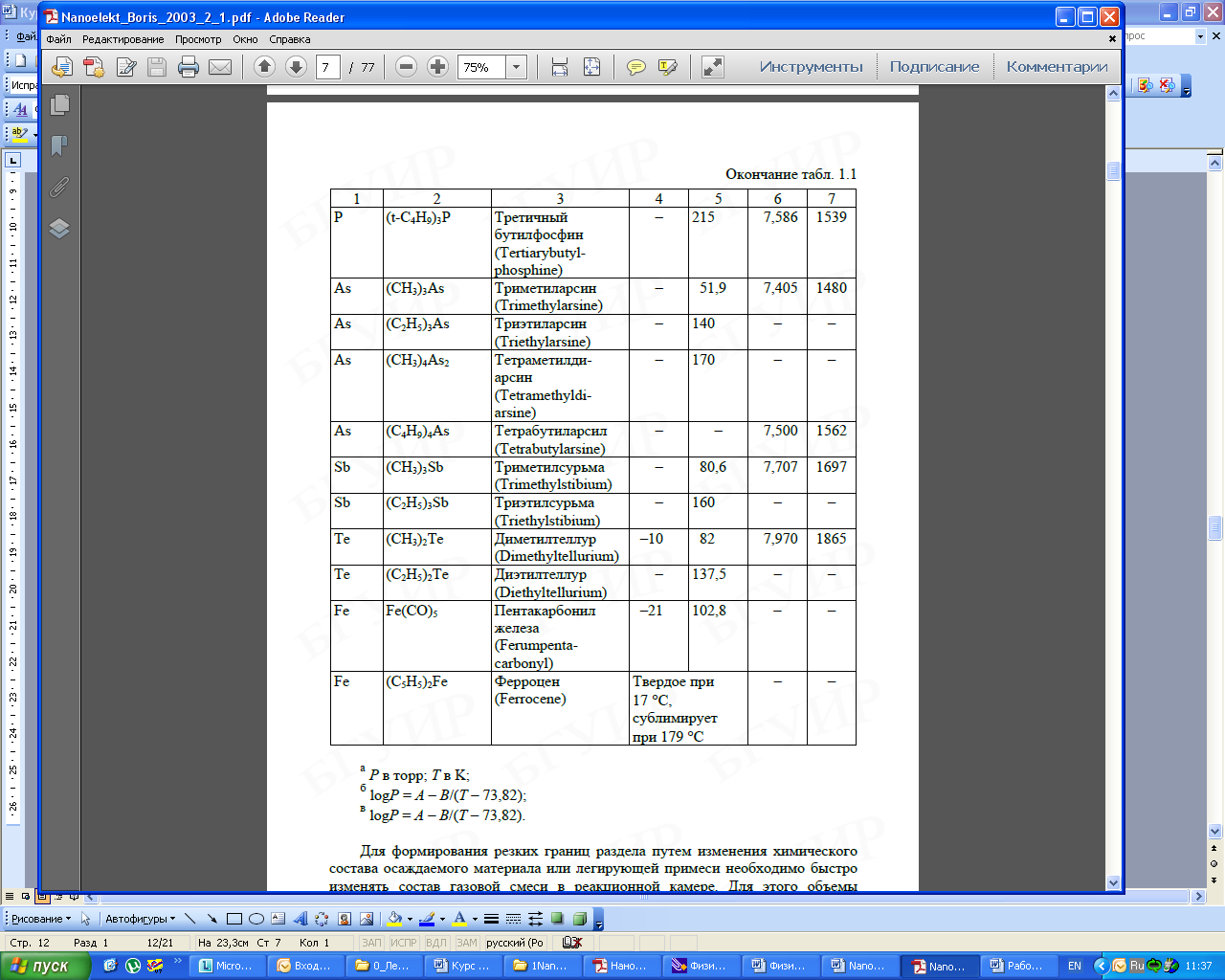

«Металлоорганика» — широкий класс веществ, содержащих металл-углеродные (органометаллические соединения) или металл-кислород-углеродные связи (алкоксиды) и координационные соединения металлов с органическими молекулами. При комнатной температуре они в большинстве являются жидкостями, хотя некоторые из них даже при высокой температуре остаются твердыми. Эти вещества обычно имеют высокое давление паров и легко могут быть доставлены в зону реакции путем пропускания газа-носителя, например водорода или гелия, через жидкость или над твердым телом, которые играют роль источника.

Для выращивания эпитаксиальных слоев соединений A3B5 в том числе, арсенида галлия, из газовой фазы существуют три наиболее широко распространенных метода. Первый связан с использованием галогенных соединений - хлоридный метод, второй - с использованием арсина (AsH3) и хлористого водорода (НС1) - хлоридно-гидридный метод, третий - с использованием металлоорганических соединений (МОС). Последний метод, по сути, является новой разновидностью эпитаксии из газовой фазы (ГФЭ МОС).

С помощью хлоридного и хлоридно-гидридного методов нельзя выращивать соединения, содержащие А1, так как AlCl3 реагирует со стенками кварцевого реактора. Эти соединения выращивают с помощью газофазной эпитаксии с использованием металлоорганических соединений. Данная технология благодаря простоте, легкости управления и другим преимуществам потеснила хлоридную ГФЭ в системе Ga-AsCl3-Н2. Этот метод успешно используется для выращивания гетероструктур GaAs-AlxGa1-xAs.

В стандартном процессе газофазной эпитаксии МОС в качестве источника Ga используются металлоорганические соединения триметилгаллий Ga(CH3)3 или триэтилгаллий Ga(C2H5)3, а источником As служит арсин (AsH3). Если при обычной ГФЭ выращивание проводится в горячем реакторе, то в случае ГФЭ МОС достаточно нагревать только подложку. Степень пересыщения газовой фазы очень велика. Газофазная эпитаксия с использованием металлоорганических соединений идеально подходит для гетероэпитаксии.

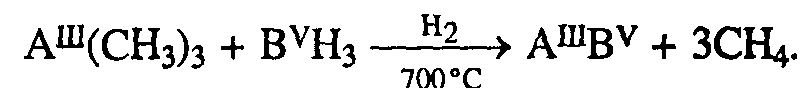

Химическая реакция роста арсенида галлия, например, из триметилгаллия и гидрида мышьяка может быть записана в следующем виде:

или

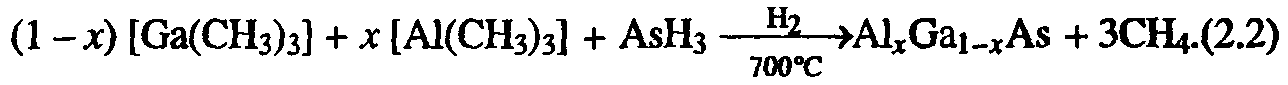

Эти реакции протекает при 700 °С в присутствии водорода. Подобные реакции используются для выращивании других двойных, тройных и четверных соединений. Например, рост соединения AlxGa1-xAs описывается уравнением:

В этом случае атомная концентрация «х» алюминия связана с начальными парциальными давлениями триметилгаллия и триметилалюминия в газовой фазе. В этом случае состав эпитаксиальной пленки непосредственно определяется отношением парциальных давлений триметилгаллия и триметилалюминия в газовой фазе.

Упрощенная схема установки для ГФЭ МОС приведена на рис. 2.4. Процедура выращивания включает подготовку подложки (очистка и травление), продувку системы водородом, разогрев подложки с помощью СВЧ индуктора, непосредственно процесс осаждения и последующий отжиг.

Рис. 2.4. Схема установки для эпитаксии из газовой фазы арсенид-галлиевых структур.

Нелегированный арсенид галлия выращивается с помощью пиролитической реакции между триметилгаллием и арсином. Оба соединения переносятся к зоне реакции посредством несущего газа — водорода.

Аналогичным образом транспортируется триметилалюминий Al(CH3)3, если требуется вырастить AlxGa1-xAs. Управление давлениями различных реагентов осуществляется с помощью расходомеров газа. Подложка располагается в графитовой подставке, покрытой карбидом кремния, которая в процессе осаждения вращается для улучшения однородности наращиваемого слоя.

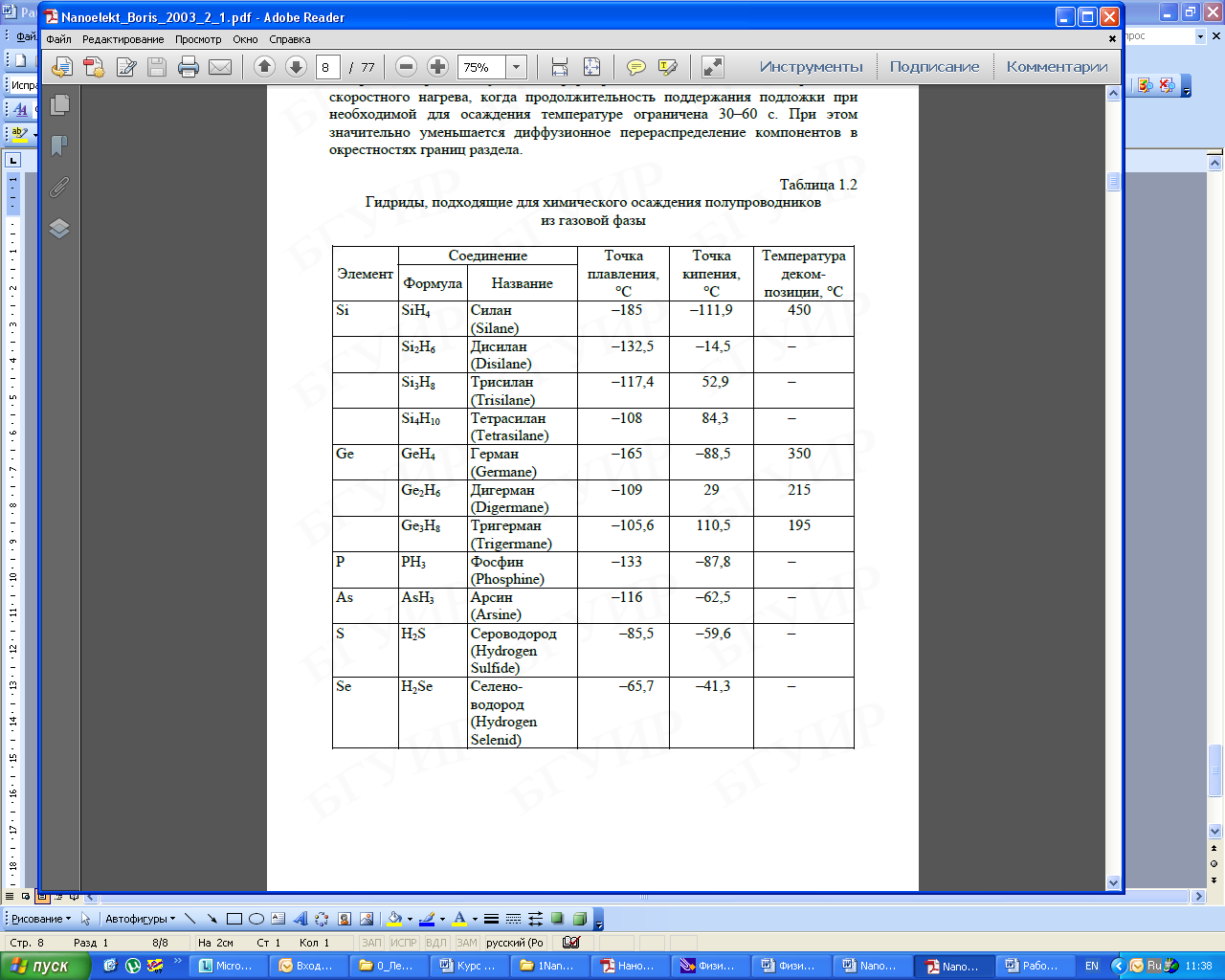

Кристаллизация в процессе эпитаксии металлоорганических соединений (МОС) осуществляется при пропускании однородной газовой смеси реагентов с газами-носителями над нагретой подложкой в реакторе с холодными стенками. Используемые для роста полупроводниковых пленок гидриды при комнатной температуре являются газами и обычно применяются в качестве небольших добавок к Н2. Эти металлоорганические и гидридные компоненты смешиваются в газовой фазе и пиролизуются в потоке Н2. В результате реакции пиролиза, когда газообразные соединения разлагаются на компоненты на горячей поверхности с образованием твердого осадка, образуется стабильное твердое полупроводниковое соединение. Температура пиролиза составляет 600—800 °С. Нагрев подложки и растущей пленки обычно создается мощным радиочастотным генератором с частотой порядка 450 кГц. Пиролиз происходит в открытом реакторе при атмосферном или пониженном (

70 мм рт. ст.) давлении.

Существуют реакторы, в которых поток газовой смеси направлен перпендикулярно поверхности подложки (чаще это реакторы вертикального типа), и реакторы, в которых поток газовой смеси движется вдоль поверхности либо под небольшим углом к ней (обычно это реакторы горизонтального типа).

Вблизи от поверхности роста располагается переходная область, в которой параметры газовой смеси плавно изменяются от значений, характерных для области конвекции, до некоторых значений, характерных для приповерхностного слоя. Эта переходная область называется пограничным слоем. При направлении потока вдоль поверхности толщина его равна примерно 4 мм, а при направлении перпендикулярно подложке 20 мм. В пределах пограничного слоя температура газовой смеси и ее состав зависят от расстояния до поверхности роста. В области конвекции температура газа меньше температуры роста и состав газовой фазы не меняется. Во многих случаях электрические и кристаллографические свойства получающихся слоев зависят от характеристик пограничного слоя. Многослойные, многокомпонентные эпитаксиальные структуры могут быть последовательно выращены в едином ростовом цикле. Пример реактора вертикального типа для получения материалов A3B5 приведен на рис. 2.4.

Легирование растущего эпитаксиального слоя осуществляется путем введения в газовый поток соответствующего реагента. Для легирования соединений A3B5 примесями p-типа обычно используют органометаллические реагенты: диэтилцинк и бисциклопентадиенилмагний, а для легирования примесями n-типа используют гидриды H2Se и SiH4. Органометаллические реагенты легко разлагаются при температуре роста, поэтому поступление примесей в растущий слой ограничивается диффузией через пограничный слой и поверхностной кинетикой. Небольшая доля примеси поступает в растущий слой, а большая часть диффундирует в газовую фазу. При этом уровень легирования не зависит от скорости роста слоя, но экспоненциально уменьшается при увеличении температуры и растет при увеличении парциального давления арсина AsH3. Эффективность легирования кремнием ограничивается термохимией используемых гидридов. Скорость разложения их на поверхности мала, и большая доля примеси, образуемой на поверхности, входит в растущий слой. В этом случае уровень легирования обратно пропорционален скорости роста и экспоненциально возрастает при увеличении температуры. Уровень легирования кремнием не зависит от парциального давления AsH3.

Скорость роста определяется скоростью диффузии через пограничный слой компонент, содержащих элементы третьей группы. Для элементов пятой группы имеет место баланс между газовой и твердой фазами. При температурах выше 800 оК скорость роста от температуры не зависит, как не зависит скорость роста и от давления арсина, которое, для того чтобы получить гладкие слои высокого качества, должно по меньшей мере на порядок превосходить давление компоненты, содержащей элемент третьей группы. Увеличение скорости газового потока ускоряет рост эпитаксиального слоя. Увеличение парциального давления реагентов в газовом потоке также во всех случаях увеличивает скорость роста.

Рост многослойных структур осуществляется путем изменения газовой атмосферы в реакторе. Скорость, с которой осуществляется такое изменение, зависит от величины потока и геометрии реактора. При больших скоростях в потоке можно производить замену газа достаточно быстро и получать при этом резкие гетеропереходы. Время, необходимое для замены, определяется величиной потока. Поэтому резкость границ оказывается связанной со скоростью роста и, например при росте соединений A3B5, зависит от концентрации в газовом потоке через реактор реагента, содержащего элемент третьей группы. Экспериментальные данные по сверхрешетке GaAs- AlxGa1-xAs позволяют сделать вывод, что при использовании автоматизированных систем роста удается создавать сверхрешетки с толщиной слоев до 1.5 нм (в отдельных случаях до 0.7 нм), с высоким структурным совершенством. Изменение состава происходит практически на толщине одного монослоя. Для быстрого изменения состава газовой фазы у поверхности роста требуется оптимизация конструкции реактора для устранения размытия концентрационного фронта в газовом потоке из-за различных диффузионных процессов.

Обычно скорость роста равна ≈ 0,1 мкм/мин. Одной из трудностей метода ГФЭ МОС является загрязнение растущего слоя углеродом, источником которого является металлоорганическое соединение. Тем не менее, качество получаемых слоев сравнимо с качеством, достигаемым при использовании других видов эпитаксиальной технологии.

Основным преимуществом ГФЭ МОС является относительная простота и возможность выращивания твердых растворов AlxGa1-xAs. Существует разновидность рассмотренного метода, значительно расширяющая его возможности, - ГФЭ МОС с пониженным давлением в реакторе. Дело в том, что для создания приборов высокочастотной электроники и оптоэлектроники все более широко используются структуры, в том числе и многослойные, содержащие субмикронные и нанометровые слои монокристаллического кремния, а также арсенида галлия и других соединений A3B5. Во многих случаях очень важно, чтобы толщины слоев были строго определенными; другими словами, необходимо, чтобы границы подложка-слой или слой-слой были резкими, а толщина переходного слоя, в котором происходит изменение состава или концентрации легирующей примеси, не превышала 10 нм. Однако обычная ГФЭ и ГФЭ МОС не могут обеспечить резких гетерограниц. Расплывание профиля легирования на гетерогранице обычно является результатом диффузии примеси в твердой фазе, или «автолегирования», но чаще всего причина в том, что для замены газовой смеси в реакторе требуется конечное время.

Снижение давления газовой смеси при вырашивании соединений типа A3B5 методом ГФЭ МОС позволяет эффективно управлять как градиентом концентрации примесей, так и градиентом изменения состава основных компонентов. Расплывание профиля изменения состава при низком давлении в реакторе можно ограничить либо путем полной остановки процесса роста на время установления потока новой газовой смеси, необходимой для выращивания следующего слоя, либо за счет увеличения скорости потока, что позволяет быстрее заменять газовую смесь. Последнее обстоятельство является важной характеристикой метода ГФЭ МОС с низким давлением.

Другая особенность метода ГФЭ МОС с пониженным давлением состоит в том, что по сравнению с обычными вариантами технологии ГФЭ и ГФЭ МОС процесс выращивания ведется при значительно больших скоростях газового потока. Увеличение скорости газового потока в принципе позволяет получать более однородные слои, однако при этом лучше понизить давление в реакторе, чем просто увеличивать скорость потока при атмосферном давлении. Действительно, в последнем случае увеличение потока массы холодного газа привело бы к охлаждению подложки, в то время как при пониженном давлении имеется возможность увеличить скорость движения газа, не меняя потока его массы и температуры подложки. Это приводит к улучшению однородности растущих слоев.

Технология ГФЭ МОС с низким давлением в реакторе первоначально разрабатывалась для выращивания кремния и GaAs; затем этот метод стал применяться для выращивания InP, (GaAl)As, GaInAsP — материалов, используемых в микро-, наноэлектронике и оптоэлектронике. При выращивании GaAs, InP и (GaAl)As этим методом было обнаружено, что протекание паразитных реакций в газовой смеси из-за пониженного давления сильно ограничено. При этом значительно уменьшается влияние автолегирования, что позволяет поручать более резкие профили изменения концентрации легирующих примесей на границах слой—слой и слой-подложка.

ГФЭ МОС с пониженным давлением в реакторе, являясь по сравнению с молекулярно-лучевой эпитаксией (МЛЭ) более простой и более производительной, в последнее время успешно с ней конкурирует. Этим методом созданы:

- гетероструктуры GaAs/GaAlAs и полевые транзисторы на их основе с селективным легированием и высокой подвижностью электронов в двумерном электронном газе;

- инжекционные лазеры на основе гетероструктур GaAl/GaAsAs с квантовыми ямами;

- ннжекцнонные лазеры, работающие на длине волны 1,3 мкм с очень низким пороговым током;

- структуры (GaIn)As/InP с набором квантовых ям и др.

Метод ГФЭ МОС с пониженным давлением в реакторе наряду с методом МЛЭ позволяет получать очень резкие гетеропереходы. Однако следует отметить, что в гетероструктурах GaAs/(GaAl)As полученная подвижность носителей была ниже, чем в таких же структурах, выращенных методом МЛЭ.

МЛЭ и газофазная эпитаксия из МОС являются хорошими методами выращивания сверхрешеток в системе GaAs-AlxGa1-xAs. Технологический процесс газофазной эпитаксии из МОС может быть воспроизведен в большом объеме, и в результате можно получить эпитаксиальные структуры большой площади. При этом могут быть достигнуты высокие скорости роста, удовлетворяющие требованиям промышленности при массовом производстве приборов. МЛЭ, скорее всего, будет доминировать в фундаментальных исследованиях квантово-размерных структур, а газофазная эпитаксия из МОС — в массовом производстве и исследовании приборов.

Снижение давления газовой смеси при выращивании соединений позволяет эффективно управлять как градиентом изменения состава примесей, так и градиентом изменения состава основных компонент. Пониженное давление газовой смеси также ограничивает протекание паразитных реакций в газовой смеси. При пониженном давлении процесс выращивания ведется при значительно больших скоростях газового потока. Увеличение скорости газового потока в принципе позволяет получить более однородные слои. При пониженном давлении появляется возможность увеличивать скорость движения газов без увеличения потока массы холодного газа. Увеличение скорости потока в условиях атмосферного давления привело бы к охлаждению подложки.

|

|

|

Скачать 3.44 Mb.

Скачать 3.44 Mb.