лекция. лекции. Курс лекций по профессии Слесарьремонтник

Скачать 1.41 Mb. Скачать 1.41 Mb.

|

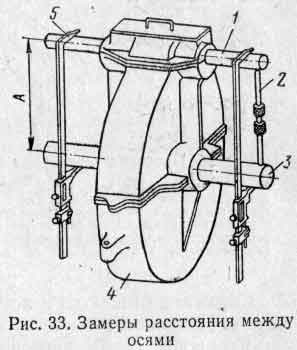

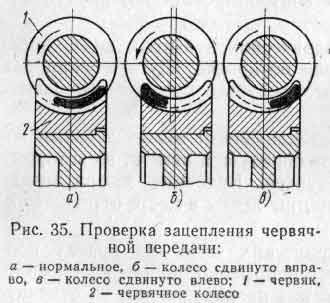

Сборка зубчатых и червячных передач.Сборка зубчатых передач. Технические требования на сборку зубчатых передач зависят от их назначения и заданной точности. Сборка зубчатых колес, работающих с большой частого: вращения и передающих значительные нагрузки, выполняется с более высокой точностью. В таких передачах даже небольшое превышение зазора между сцепляющимися зубьями колес против нормального ведет к сильным ударам, а значит, к быстрому износу зубьев, иногда к их поломке. Разумеется, в тихоходных и мало нагруженных передачах удары зубьев будут не столь ощутимы, поэтому здесь требования к точности могут быть менее строгими. Зубчатые колеса по точности изготовления их при ремонте должны отвечать тем же техническим условиям, которые установлены для зубчатых передач в новом оборудовании. Уcтaновлено 12-степеней точности для зубчатых передач. Известно, что степень точности характеризуется величиной допуска, выбираемой конструктором применительно к конкретным условиям работы зубчатых колес в комплекте или механизме. Прямозубые колеса, которые должны работать со скоростью выше 15 м/с, следует изготовлять по 5-й степени точности. Для прямозубых колес, работающих со скоростью до 10 м/с, установлена 7-я степень, до 6 м/с — 8-я степень и менее 1 м/с — 10-я степень точности. Хорошо изготовленные и правильно собранные зубчатые передачи работают плавно и бесшумно. В таких передачах зубчатые колеса имеют постоянный шаг, и зубчатый венец колес расположен строго перпендикулярно к их оси.  У находящихся в зацеплении цилиндрических колес оси должны быть параллельны и межцентровое расстояние колес должно строго выдерживаться. Вследствие износа шеек валов, износа подшипников межцентровое расстояние изменяется, притом, как правило, в сторону увеличения. Поэтому при сборке нужно проверить это расстояние и, если оно отклонилось от номинального, восстановить его. На рис. 33 показаны два способа проверки межосевого расстояния А у колес редуктора: штангенциркулем 5 и штихмасом 2. Для замера в посадочных отверстиях корпуса 4 редуктора устанавливают контрольные оправки 1 и 3. К полученному размеру надо прибавить радиусы оправок, когда измерение ведется штихмасом, и от него надо вычесть величины радиусов оправок, если измерение выполняется штагенциркулем. Межосевое расстояние А удобно контролировать мерными плитками. Правильность зацепления цилиндрических зубчатых колес определяют при сборке мягким щупом или по краске. Щуп — свинцовая лента шириной, примерно равной высоте зубьев проверяемых колес. Толщина ленты 0,1—0.2 мм. Для проверки зацепления ленту закладывают между зубьями колес и колеса проворачивают. На ленте образуется оттиск, по которому и судят о правильности контакта зубьев. Величину зазора между зубьями определяют измерением толщины ленты в месте оттиска микрометром или штангенциркулем. Проверка зацепления цилиндрических колес на краску производится так. Зубья ведущего колеса покрывают тонким слоем краски, после чего это колесо несколько раз проворачивают; по отпечатку краски (пятну касания) на зубьях ведомого колеса судят о правильности зацепления (рис. 34, а—л). Пятно касания, свидетельствующее о правильном зацеплении, изображено на рис. 34, а; оно должно занимать 70—80% поверхности зуба. При сборке конических передач проверяют правильность зацепления и величину бокового зазора. Отпечаток краски при правильном зацеплении (рис. 34, ж) в пределах 6-й степени точности должен составлять 70% длины и высоты зуба, а в пределах 8-н степени точности — 50%. червяк несколько раз до получения отпечатков на зубьях колеса.  Смещение отпечатка и искажение его формы указывают на следующие дефекты: погрешности корпусной детали (отклонение от перпендикулярности осей); погрешности зубчатых колес, неточность регулировки зацепления.  При уменьшении угла между осями отверстий корпуса отпечаток смещается к пятке зуба (рис. 34, з), а при увеличении угла — к носку зуба (рис. 34, и). Смещение отпечатка к ножке зуба (рис. 34, л) указывает на недостаточный зазор в зацеплении, а смещение к вершине зуба (рис.34, л) — на чрезмерно большой зазор. При чрезмерно глубоком зацеплении зубья колес будут заклиниваться, а при недостаточно глубоком зуб будет ударяться о зуб, что может привести к поломкам. Этого можно избежать. В первом случае ведомое колесо удаляют от ведущего, а во втором ведомое колесо приближается к ведущему. Сборка червячных передач. При сборке червячных передач проверяют правильность зацепления червяка с червячным колесом. Для этого на винтовую поверхность червяка наносят тонкий слой краски, вводят червяк в зацепление с колесом и проворачивают червяк несколько раз до получения отпечатков на зубьях колеса. Если зацепление правильное, пятно касания размещается по центру колеса в направлении его вращения (рис. 35, а), занимая на поверхности зуба не менее 55% его высоты и 50% его длины в передачах 6-й степени точности, не менее 55% высоты зуба и 25% его длины в передачах 10-й степени точности. Смещение отпечатка (рис. 35, б, в) свидетельствует о неправильном зацеплении червяка с червячным колесом и о необходимости его регулирования. Если ось червяка оказывается вне средней плоскости сечения червячного колеса, сдвигают колесо вдоль его оси, подрезая при необходимости один из торцов колеса и устанавливая у другого торца компенсирующее кольцо. Собранную червячную пару подвергают испытанию в работе, при этом проверяют температуру нагрева червяка, колеса и подшипников, которая не должна превышать 40—45° С; легкость проворачивания элементов передачи; степень и характер шума, издаваемого работающей передачей. Шум должен быть как можно меньшим. Механизмы преобразования вращательного движения. Наиболее распространенными механизмами преобразования вращательного движения в прямолинейное являются знакомые нам по рис. 1 кривошипно-шатунный и по рис. 7, д - реечный, а также винтовой, эксцентриковый, кулисный, храповой и другие механизмы. |