лекция. лекции. Курс лекций по профессии Слесарьремонтник

Скачать 1.41 Mb. Скачать 1.41 Mb.

|

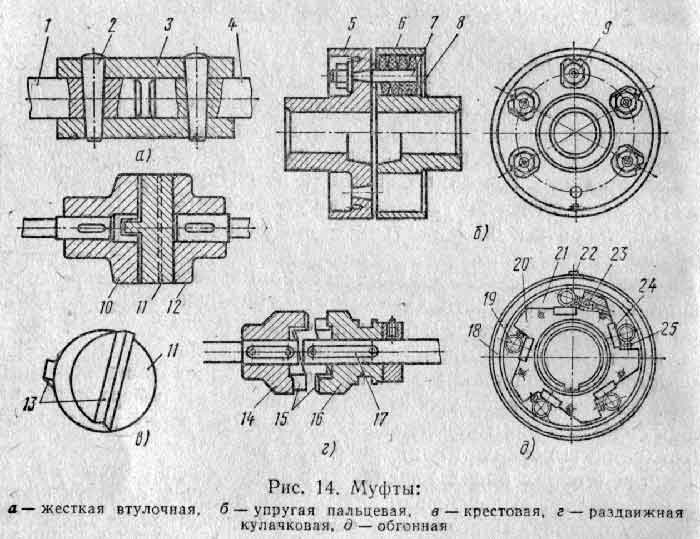

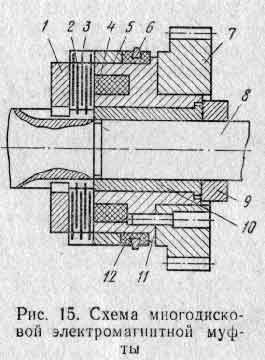

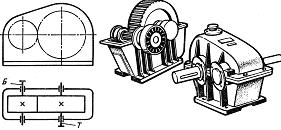

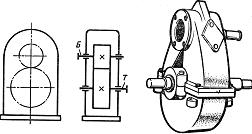

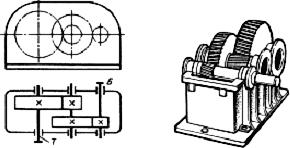

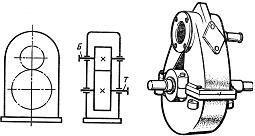

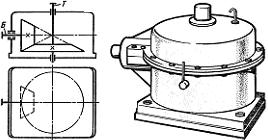

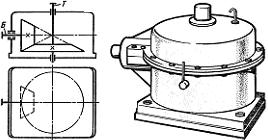

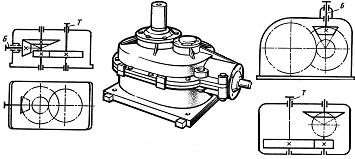

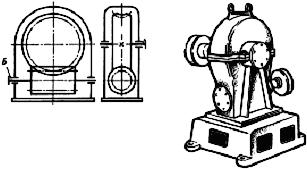

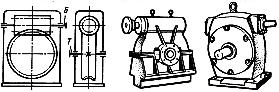

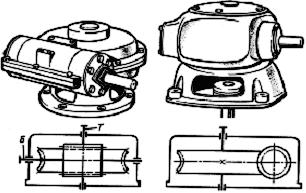

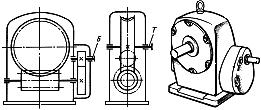

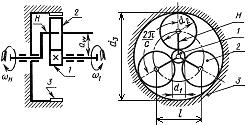

Соединительные муфтыВ механизмах промышленного оборудования используются различные соединительные муфты. Одни служат для соединения двух соосно расположенных валов или валов, близких к этому положению, другие муфты — фрикционные — предназначаются для соединения двух валов или соединения вала с посаженной на него деталью. Многодисковые фрикционные муфты применяют также для включения или выключения некоторых механизмов.  Постоянные соединения валов получают при помощи жестких и упругих муфт. Жесткими втулочными муфтами соединяют соосно расположенные валы 1 и 4 при помощи втулки 5 и штифтов (рис. 14, а) или шпонок. Эти муфты компактны, дешевы, мало изнашиваются. Их, как правило, не ремонтируют, а после износа заменяют новыми. Упругие муфты допускают некоторое отклонение соединяемых валов от соосности, смягчают толчки и удары. Одна из простейших упругих муфт ( рис. 14, б.) Она состоит из полумуфт 5 и 6, причем в одной полумуфте закреплено четыре или шесть пальцев 7 с насаженными на них кольцами 8 — резиновыми, кожаными или из прорезиненной ткани. Кольца входят в отверстия второй полумуфты, и так как они обладают упругостью, то позволяют осям полумуфт несколько сместиться или перекоситься при работе. Пальцы крепят гайками 9. Жесткие некомпенсирующие (глухие) муфты позволяют соединять строго соосно расположенные валы. Жесткие компенсирующие муфты позволяют допускать небольшие отклонения взаимного расположения валов из-за неточности изготовления и монтажа. Жесткие подвижные муфты позволяют допускать значительные смещения или подвижность валов в продольном и поперечном направлениях. Упругие муфты позволяют рассеивать энергию и ослабляют толчки и удары. Для постоянного соединения валов в современных машинах широко применяются кулачково-дисковые (крестовые) самоцентрирующей муфты, являющиеся разновидностью упругих муфт. Такая муфта (рис. 14, в) состоит из двух полумуфт 10 и 12, имеющих по одному прямоугольному пазу на торце, и промежуточной детали 11. Эта деталь может быть в виде диска или кольца, на торцах которого взаимно перпендикулярно расположены два выступа 13. Своими выступами промежуточная деталь входит в пазы фланцев. Крестовыми муфтами можно соединить два вала при отклонении от соосности до 0,04 диаметра вала и угловым отклонением не более 0°30'. Детали этих муфт изготовляют из цементируемых сталей с последующей закалкой. Промежуточную деталь для малонагруженных муфт изготовляют из текстолита или древеснослоистых пластиков.  Сцепная кулачковая муфта представлена на рис. 14, г. Ее полумуфта 14 закрепляется на валу неподвижно, полумуфту 16 соединяют с другим валом посредством шпонки. Для передачи движения от одного вала к другому нужно передвинуть полумуфту 16 в осевом направлении (при этом шпоночный паз 17 будет скользить по ее шпонке) и ввести в зацепление кулачки 15. Муфты этого типа обеспечивают надежное соединение валов. Кулачковые муфты имеют малые габариты, просты по конструкции, изготовление их обходится недорого. Недостаток этих муфт в том, что их включение на быстром ходу без определенных мер предосторожности сопровождается ударом, который может быть причиной аварии. Обгонные муфты широко используются в механизмах для передачи движения в одном направлении, они автоматически замыкаются при одном направлении вращения и размыкаются при противоположном. На рис. 14, д показана фрикционная обгонная муфта с роликами. Она состоит из обоймы 18 с гладкой цилиндрической внутренней поверхностью, роликов 19 и звездочки 20. Между обоймой и звездочкой образованы суживающиеся в одном направлении полости 21. Ролики выталкиваются толкателями 25 с пружинками 23 в суживающиеся части полостей При вращении звездочки по часовой стрелке под действием сил трения ролики заклиниваются и увлекают за собой обойму, закрепленную в механизме, например посредством шпонки 22. При вращении в обратном направлении, обойма обгоняет звездочку, выкатывает ролики в широкие части полостей и муфта размыкается. Детали обгонных муфт имеют высокую поверхностную твердость до HRC 50—60. Ролики изготовляют из стали ШХ15; звездочки, вкладыши 24 и обоймы — из стали 20Х или 40Х. Такие муфты изготовляют для валов диаметром 10-90 мм и для передачи моментов от 2,5 до 770 Н/м. Многодисковые фрикционные муфты образуют из двух или нескольких дисков, плотно прижатых друг к другу торцовыми поверхностями. При этом диаметры и количество дисков подбирают в зависимости от передаваемой мощности. Чем больше площадь контакта между дисками, тем больше передаваемая мощность. Представление о такой муфте дает, например, многодисковая фрикционная электромагнитная муфта (рис. 15), работающая за счет сил трения, возникающих под действием магнитного притяжения между деталями, связанными соответственно с ведущей и ведомыми частями. Привод этой муфты осуществляется через зубчатое колесо 7, насаженное на корпус 11. В последнем помещена электромагнитная катушка 4, один конец провода которой выведен на корпус, т. е. заземлен, а другой присоединен к контактному кольцу 6, изолированному от корпуса кольцом 12. Корпус 11 вместе с запрессованной втулкой 10 свободно вращается на ведомом валике 8 и удерживается от осевого перемещения кольцом 9, закрепленным стопорным винтом. Якорь 1 и диск 2 соединены с валиком при помощи шлицевого соединения и свободно перемещаются вдоль оси. Диски 3 имеют наружные выступы, которые свободно перемещаются по пазам обоймы 5, закрепленной на корпусе 11. Включают муфту подачей постоянного тока в обмотку катушки 4 через контактное кольцо 6. При этом под действием возникшего магнитного поля диски 2 и 3 зажимаются между якорем 1 и корпусом 11 и движение передается валику 8 и всему механизму. Ремонт соединительных муфт, приводов.Муфты ремонтируются при износе посадочных отверстий методами, приводившимися выше для шкивов. При износе шлицевых пазов они могут быть исправлены обработкой, а шлицевые выступы на валах расширены за счет электровибрационной наплавки. При износе отверстий в жестких фланцевых и в упругих пальцевых муфтах их увеличивают обработкой, а. болты, пальцы, резиновые кольца заменяют новыми. В плавающих муфтах заменяют старую вставку новой. При необходимости выравнивают обработкой изношенные боковые поверхности кулаков. В крупных зубчатых муфтах износ боковых поверхностей зубьев можно компенсировать наплавкой каждого зуба с последующей их обработкой. Этот же метод может быть использован при ремонте зубчатых муфт сцепления, хотя для этих муфт он должен применяться в крайнем случае. Кулачковые муфты при износе кулаков могут быть восстановлены наплавкой с последующей обработкой. Полумуфты сцепления после ремонта следует пригнать одну к другой и проверить пару на включение. Муфта должна соединяться плавно, работать без стука, легко выключаться; кулаки должны плотно прилегать. Многодисковые муфты небольших размеров, используемые в металлорежущих станках, выходят из строя главным образом из-за износа дисков трения. Диски следует при ремонте заменять новыми, запасными. Допускается шлифование дисков по плоскости до .исчезновения следов износа. В электромагнитных муфтах, которые все шире внедряются в оборудование, особенно металлорежущее, также из строя выходят в основном диски трения. Ремонт муфты осуществляется заменой дисков новыми. Общие сведения. Назначение редукторов. Редуктор – это механизм, состоящий из зубчатых или червячных передач, заключённый в отдельный закрытый корпус и работающий в масляной ванне. Назначение редуктора – понижение частоты вращения и соответственно повышение вращающего момента ведомого вала по сравнению с валом ведущим. Редуктор состоит из корпуса (литого чугунного или сварного стального), в котором помещают элементы передачи – зубчатые колеса, валы, подшипники и т.д. Корпуса редукторов должны быть прочными и жесткими. Для удобства сборки корпуса редукторов выполняют разъемными. Опорами валов редуктора, как правило, являются подшипники качения. Смазывание передач редукторов осуществляется погружением в масляную ванну, подшипников – разбрызгиванием или пластичной смазкой. Редуктор проектируют для привода определенной машины. На кинематических схемах буквой Б обозначен входной (быстроходный) вал, буквой Т – выходной (тихоходный). Основная энергетическая характеристика редуктора – допускаемый вращающий момент Т на его ведомом валу при постоянной нагрузке. Основные типы редукторов. Тип редуктора определяется составом передач, порядком их размещения в направлении от ведущего – быстроходного вала к ведомому – тихоходному валу и положением колёс в пространстве. Редукторы классифицируют по следующим основным признакам: 1) по типу передачи – зубчатые, червячные, зубчато-червячные; 2) по числу ступеней – одноступенчатые, двухступенчатые, и т. д.; 3) по типу зубчатых колес – цилиндрические, конические, коническо-цилиндрические и т.д.; 4) по относительному расположению валов в пространстве - горизонтальные, вертикальные. Исполнение редуктора определяется передаточным числом, формой концов валов и вариантом сборки. Цилиндрические редукторы получили широкое распространение в машиностроении благодаря широкому диапазону передаваемых мощностей, долговечности, простоте изготовления. Одноступенчатые цилиндрические редукторы горизонтальные рис. 20 и вертикальный рис.21 имеют, как правило, косозубое зацепление. Передаточное число таких редукторов u<8.  Рисунок 20. Одноступенчатые цилиндрические редукторы горизонтальные.  Рисунок 21. Одноступенчатый цилиндрический редукторы вертикальный. Двухступенчатые цилиндрические редукторы рис.22 – горизонтальный, рис. 23– вертикальный. Передаточное число u = 8…40  Рисунок 22. Двухступенчатый цилиндрический редуктор горизонтальный.  Рисунок 23. Двухступенчатый цилиндрический редуктор вертикальный. Трёхступенчатые цилиндрические редукторы. Эти редукторы выполняют преимущественно на базе горизонтальной схемы. Диапазон передаточных чисел u = 31,5…180. Конические редукторы рис.24 применяют, когда необходимо передавать вращающий момент между валами со взаимно перпендикулярным расположением осей. Передаточное число таких редукторов u<=5 .  ; ; Рисунок 24. Конические редукторы. Коническо-цилиндрические редукторы рис.25 независимо от числа ступеней и компоновки выполняют с быстроходной конической ступенью. Передаточное число u = 8…31,5.  Рисунок 25. Коническо-цилиндрические редукторы. Червячные редукторы вследствие низкого КПД и меньшего ресурса, чем у зубчатых редукторов, не рекомендуется применять их в машинах непрерывного действия. Компоновочные возможности ограничены и сводятся к трём основным схемам редукторов: с нижним, верхним и боковым расположением червяка рис 26. Выбор схемы редуктора обычно диктуется удобством компоновки привода в целом. Диапазон передаточных чисел u = 8…80, рекомендуется u<=63 .    Рисунок 26. Червячные редукторы. Червячно-цилиндрический двухступенчатый редуктор рис.27 имеет червячную быстроходную ступень и одну червячно-цилиндрическую или две червячно- цилиндрические ступени с параметрами редуктора развёрнутой схемы. Редукторы имеют большое передаточное число и низкий уровень шума. Червяк обычно располагают внизу, что вызвано условиями смазывания зацепления, расположением подшипников червяка и условиями сборки.  Рисунок 27. Червячно-цилиндрический двухступенчатый редуктор. Мотор-редукторы представляют собой агрегат, в котором объединены электродвигатель и редуктор. Это делается с целью уменьшения габаритов привода и улучшения его внешнего вида. Планетарные редукторы позволяют получить большое передаточное число при малых габаритах. По конструкции они сложнее вышеописанных редукторов. Наиболее распространен простой планетарный зубчатый редуктор рис. 28.  Рисунок 28.Планетарный редуктор. Ремонт зубчатых и червячных передач. Ремонт редукторов.Зубчатые и червячные передачи стараются монтировать в корпусы, придавая им конструкцию самостоятельных агрегатов — редукторов. В редукторах передачи работают в хороших условиях с нормальным сцеплением элементов передач. Зазоры корпуса редуктора уплотняются, чем создается герметичность, защищающая детали передачи от попадания пыли, влаги и т. д. Наличие масла в картерах, а в ряде случаев и в монтированных насосах, обеспечивает необходимую смазку элементов передачи. Редукторы нормализованы и изготовляются специализированными предприятиями. Наличие редукторов облегчает ремонт машин, так как при необходимости возможна замена запасным редуктором. Кроме того, монтаж редуктора проще, чем монтаж открытых зубчатых передач. Редукторы работают как реверсивные и как нереверсивные передачи. Примерно в тех же условиях работают зубчатые передачи в коробках скоростей, подач и в других механизмах. Эти передачи работают обычно как реверсивные. Не все передачи выполняются в виде редукторов. Крупнозубые зубчатые передачи в технологическом оборудовании часто выполняются открытыми и монтируются с опорами в кронштейнах или в гнездах приливов базовых деталей машин. Необходимость в ремонте зубчатых передач является следствием выхода из строя колес, опор, валов, шпоночных соединений или (в редукторах, коробках) узлов редуктора. Основные причины выхода из строя зубчатых колес: односторонний или двусторонний абразивный износ криволинейной поверхности зубьев вследствие истирания при работе; осповидный износ вследствие усталостного разрушения поверхностных слоев зубьев; поломка или выкрашивание зубьев вследствие усталостного разрушения, попадания посторонних предметов между зубьями, аварий; повреждение зубьев с торца, как результат многократного или неправильного ввода колеса в зацепление; трещины по ободу, ступице или спицам колеса как результат усталостных явлений или аварий; заедание как следствие высокого давления при отсутствии смазки. При капитальных и средних ремонтах зубчатые колеса с перечисленными дефектами как правило должны заменяться новыми. Надо стремиться заменять пару сцепляющихся между собой колес. Всегда лучше работают в паре колеса, обработанные на одном зубообрабатывающем станке и одним инструментом. Однако крупные колеса имеют высокую стоимость, и поэтому с целью удешевления ремонта можно сохранить большое колесо, не имеющее значительного износа, заменив меньшее, которое обычно изнашивается интенсивнее. При таком ремонте зубчатой передачи следует провести корригирование пары с тем, чтобы, сохранив большое колесо, вернуть ему качества нового. Существует много методов корригирования зубчатых передач. Наиболее часто применяется в ремонтной практике метод высотного корригирования, осуществляемого смещением режущего инструмента. Этот метод разрешает исправить большое колесо с помощью нормального зуборезного инструмента, сохранив при этом неизменным межцентровое расстояние между колесами, что важно при ремонте. При обработке большого колеса впадины зуба углубляются, а профиль его соответственно изменяется. При правильно выбранных параметрах обработка удаляет с зубьев колеса изношенный слой металла, в результате чего восстанавливается эвольвентный профиль зуба. Малое зубчатое колесо, изготовленное с соблюдением правил корригирования, нормально сцепляется и обкатывается с восстановленным большим колесом. Восстановление фактически сводится к уменьшению диаметра большого колеса и соответственному увеличению диаметра малого колеса (шестерни). С целью продления срока службы большого зубчатого колеса желательно при корригировании минимально уменьшить его диаметр, что позволяет повторить восстановление в будущем. Ремонт колес можно осуществить путем замены зубчатых венцов. При сборной конструкции колеса это легко осуществляется. Для точных колес венец должен быть посажен на ступицу в виде заготовки, а затем совместно обработан. Для цельных колес приведенное решение также осуществимо, если конструкция колеса позволяет заменить цельное колесо сборным. В червячных передачах колеса с зубчатыми венцами встречаются часто. Здесь ремонт приведенным методом широко распространен. Для червячных передач особо важно обточить заготовку венца перед нарезкой зубьев на ступице, так как червячные передачи очень чувствительны к неточностям обработки. В некоторых конструкциях встречаются конические зубчатые колеса, выполненные заодно с гайками. При выходе из строя одного элемента детали — колеса целесообразно изменить конструкцию детали, выполнив коническое колесо в виде венца, монтируемого на гайку. Методы исправления зубчатых колес, приведенные ниже, не являются технически полноценными и должны применяться главным образом при ликвидации аварий, текущих ремонтах и только в отдельных случаях при средних ремонтах. 1. При износе зубьев малого колеса и не слишком большом износе большого колеса может быть допущена замена одного малого колеса. 2. Изношенные колеса нереверсируемых передач можно перевернуть. Это может быть выполнено (если разрешает конструкция) вместе с валами или путем снятия колеса с вала и вторичной сборки соединения с перевернутым колесом. Иногда такое решение влечет за собой необходимость внести изменения в конструкцию колеса и узла: подрезать ступицу, подложить и прикрепить кольцо и др. Переворачивая колесо, выключают из работы изношенные профили зубьев. 3. Специфическим методом ремонта червячных передач является перемещение червяка вдоль оси. В некоторых червячных передачах, где важно не допускать люфта, червяки изготовляются с переменной толщиной нитки. Поэтому при его перемещении по оси в зацепление вступают утолщенные нитки, компенсирующие износ зубьев колеса. Иногда червяки изготовляются и с равномерным сечением нитки, но удлиненными, что позволяет при износе одной части винтовой поверхности нитки за счет смещения червяка вдоль оси вводить в работу пеизношенные участки. 4. При поломке отдельных зубьев крупных чугунных колес допускается доотливка дефектной части колеса жидким чугуном с последующей обработкой колеса по ободу и зубьям. Для стальных колес это же может быть осуществлено электродуговой или электрошлаковой заплавкой дефектного участка венца. 5. Наплавка зубьев применяется при ремонте стальных колес, у которых выломались отдельные зубья. Наплавку ведут электродами Э42, стремясь не перегревать колесо. Сварщик, наплавляющий зубья, должен иметь шаблон (на один зуб и на несколько), изготовленный по ненарушенному участку колеса. Сверяясь с шаблоном, сварщик обеспечивает минимальный припуск на обработку, которая в таких случаях производится на станке или вручную — рубкой, опиловкой, зачисткой абразивом. 6. Установка шпилек (ввертывание) производится в специально просверленные отверстия в ободе колеса на месте выломавшихся зубьев. Шпильки могут быть обварены, что создает более массивный зуб, а затем обработаны. В тяжелом прессовом оборудовании зубчатые колеса насаживаются на валы со значительным натягом. При этом часто применяется нагрев охватывающей детали, обеспечивающий осуществление необходимой посадки. При ремонте в силу разных причин ранее осуществленное сопряжение может оказаться нарушенным. Восстановление его возможно наращиванием шейки вала или отверстия в зубчатом колесе. Здесь часто применяется наплавка. При выборе поверхности для наплавки надо исходить из жесткости конструкции детали. Обычно наплавляют колесо, так как конструкция его позволяет в большинстве случаев не опасаться деформации от нагрева при сварке. Наплавка ведется валиками, накладываемыми параллельно оси восстанавливаемой поверхности, затем наплавленная поверхность обрабатывается. При этом восстанавливается необходимый натяг. Классификация соединений: Виды соединений: 1. По возможности относительного перемещения деталей: - подвижное; - неподвижное. 2. По сохранению целостности деталей: - разъёмное; - неразъёмное. 3. По форме спрягаемых поверхностей: плоское; цилиндрическое; коническое; винтовое; сферическое; профильное. 4. По методу образования, определяемого процессом получения соединения или конструкцией соединяющей детали: клёпанное, паяное, прессовое, шпоночное, клиновое и сварное, клееное, резьбовое, шлицевое. |