лекция. лекции. Курс лекций по профессии Слесарьремонтник

Скачать 1.41 Mb. Скачать 1.41 Mb.

|

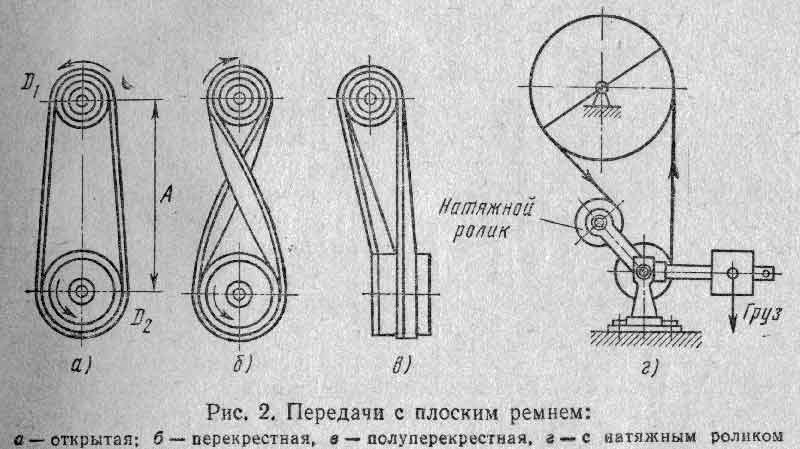

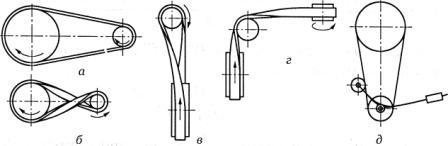

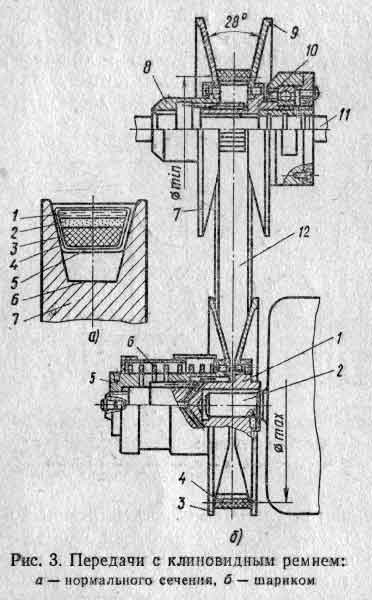

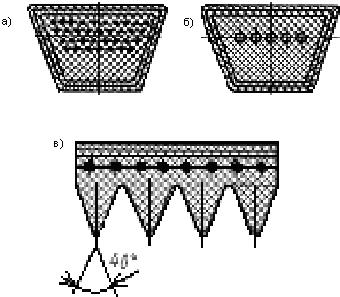

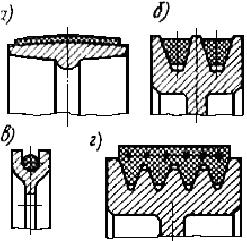

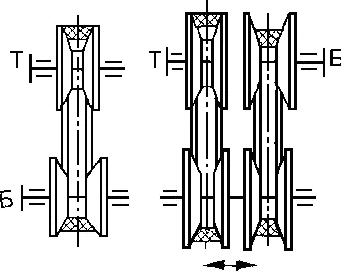

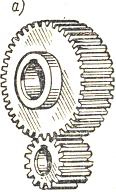

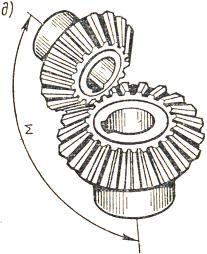

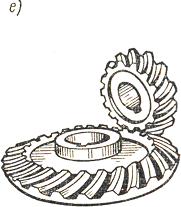

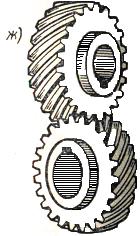

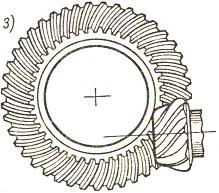

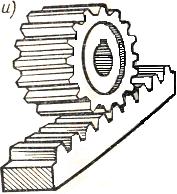

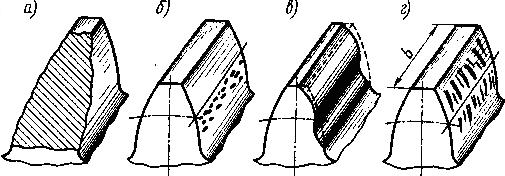

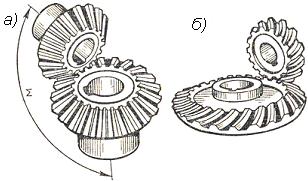

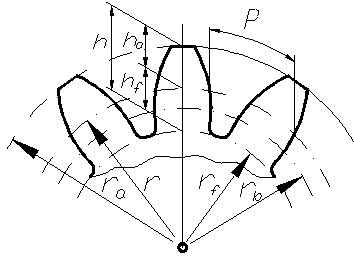

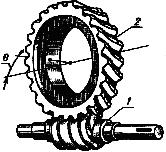

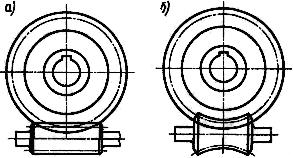

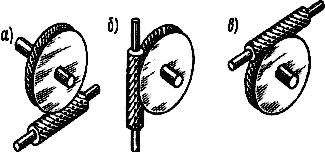

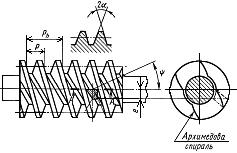

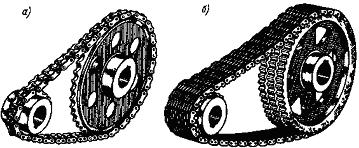

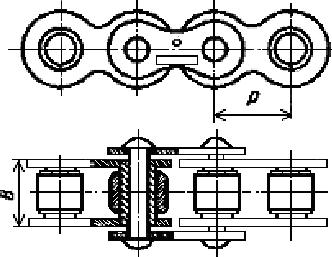

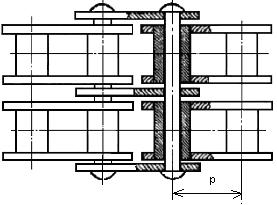

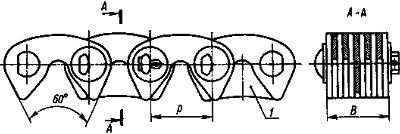

Общее понятие о передачах между валами.Передачами в технике называют различные устройства, при помощи которых энергию передают на расстояние. Существуют электрические, гидравлические, пневматические, механические и другие передачи. В машинах наиболее часто применяются механические передачи, но наряду с ними в современных машинах, металлорежущих и других станках используются гидравлические и электрические передачи. Между валами двигателя и рабочей машины, а также между органами самой машины устанавливают механизмы для включения и выключения, изменения скорости и направления движения, носящие общее название — передачи. Передачи вращательного движения широко применяются в механизмах и машинах. Они служат для изменения частоты и направления вращения, обеспечивают непрерывное и равномерное движение. Вращательное движение в машинах и механизмах передается посредством гибких передач — ременных, цепных и через жесткие передачи — фрикционные, зубчатые. В ременных и фрикционных передачах используются силы трения, а в зубчатых и цепных — непосредственное механическое зацепление элементов передачи. Каждая из передач имеет ведущее звено, сообщающее движение, и ведомые звенья, через которые движение передается от данного механизма к другому, связанному с ним. Важнейшей характеристикой передач вращательного движения является передаточное отношение, или передаточное число. Отношение угловой скорости, частоты вращения (числа оборотов в минуту) и диаметров одного из валов к соответствующим величинам другого вала, участвующего в совместном вращении с первым валом, называется передаточным отношением, которое принято обозначать буквой U. Отношение частоты вращения ведущего вала к частоте вращения ведомого называют передаточным числом, которое показывает, во сколько раз ускоряется или замедляется движение. Принято обозначать ведущие звенья и их параметры нечетными цифрами 1, 3, 5 и т. д., ведомые — четными цифрами 2, 4, 6 и т. д. Например, и D1 и D2— диаметры ведущего и ведомого шкивов зубчатых колес, звездочек и т. п.; Z1 и Z2— число зубьев ведущего и ведомого зубчатых колес, звездочек; n — частота вращения (числа оборотов); w1 и w2 — угловые скорости. Так как частота вращения (число оборотов в минуту) и угловая скорость вращения находятся в прямой зависимости, то передаточные отношения, выраженные через них, равны: Соответственно равны между собой передаточные отношения, выраженные через диаметры начальных окружностей DД и числа зубьев Z зубчатых колес: Не равны и являются численно обратными передаточные отношения, например частоты вращения (числа оборотов) и диаметры колес:  Передачи вращательного движения делят по принципу работы на передачи зацеплением, работающие без проскальзывания, — зубчатые передачи, червячные передачи и цепные, и передачи трением — ремённые передачи и фрикционные с жёсткими звеньями. По наличию промежуточного гибкого звена, обеспечивающего возможность значительных расстояний между валами, различают передачи гибкой связью (ремённые и цепные) и передачи непосредственным контактом (зубчатые, червячные, фрикционные и др.). По взаимному расположению валов — передачи с параллельными осями валов (цилиндрические), с пересекающимися осями (конические), с перекрещивающимися осями ( гипоидные). По основной кинематической характеристике — передаточному отношению — различают передачи с постоянным передаточным отношением (редуцирующие, повысительные) и с переменным передаточным отношением — ступенчатые (коробки передач) и бесступенчатые (вариаторы). Передачи, преобразующие вращательное движение в непрерывное поступательное или наоборот, разделяют на передачи винт — гайка (скольжения и качения), рейка — реечная шестерня, рейка — червяк, длинная полугайка — червяк. Ременные передачи.Этот вид гибкой передачи наиболее распространен. По сравнению с другими видами механических передач, ременные передачи позволяют наиболее просто и бесшумно передать крутящий момент от двигателя или промежуточного вала к рабочему органу станка в достаточно широком диапазоне скоростей и мощностей. Ремень охватывает два шкива, насаженных на валы. Нагрузка передается силами трения, возникающими между шкивом и ремнем вследствие натяжения последнего. Ременные передачи бывают с плоским ремнем, с клиновым ремнем и круглым ремнем. Различают ременные передачи: открытую, перекрестную и полуперекрестную.  В открытой передаче (рис. 2, а) валы параллельны друг другу и шкивы вращаются в одном направлении. В перекрестной передаче (рис. 2, б) валы расположены параллельно, но при этом ведущий шкив вращается, например, по часовой стрелке, а ведомый — против часовой стрелки, т. е. в обратном направлении. Полуперекрестную передачу применяют между валами, оси которых расположены в разных плоскостях под углом друг к другу (рис. 2,в).  По расположению валов в пространстве: 1) передачи с параллельными валами: открытые рис. а, перекрёстные рис. б; 2) передачи со скрещивающимися валами – полуперекрёстные рис. в; 3) передачи с пересекающимися осями валов – угловые рис. г. Разновидностью ременной передачи является зубчатоременная, передающая нагрузку путем зацепления ремня со шкивами. В приводах машин применяются плоские ремни — кожаные, хлопчатобумажные цельнотканые, хлопчатобумажные шитые, тканые прорезиненные и клиновидные. Используются также шерстяные тканые ремни. Для уменьшения скольжения ремня вследствие недостаточного трения из-за небольшого угла обхвата применяют натяжные ролики (рис. 2, г), Натяжной ролик представляет собой промежуточный шкив на шарнирно укрепленном рычаге. Под действием груза на длинном плече рычага ролик нажимает на ремень, натягивая его и увеличивая угол обхвата ремнем большого шкива. Диаметр натяжного ролика не должен быть меньше диаметра малого шкива. Натяжной ролик следует устанавливать у ведомой ветви не слишком близко к шкивам.  Передача клиновыми (текстропными) ремнями широко распространены в промышленности, они просты и надежны в эксплуатации, Основное преимущество клиновых ремней — лучшее сцепление их со шкивом и относительно малое скольжение. Причем габариты передачи получаются значительно меньше по сравнению с плоскими ремнями. На рис. 3, а показан клиновидный ремень в сечении; он состоит из нескольких рядов прорезиненной ткани 1, нескольких рядов корда 2 (корд - толстые крученые хлопчатобумажные нити), слоя резины и обертки 4 из прорезиненной ткани. Ремень укладывают в ручей на ободе шкива 7, и он утапливается настолько, что не касается дна 6 шкива своей поверхностью 5. -кордтканевые(рис.4,а); -кордшнуровые (рис.4,б); -поликлиноременные (рис.4,в).  Рисунок 4. Виды клиновых ремней Для передачи больших крутящих усилий применяют многоручьевые клиноременные приводы со шкивами обола, которые оснащены рядом канавок. Клиновидные ремни нельзя удлинять или укорачивать, их применяют определенной длины. ГОСТ предусматривает для клиноременных приводов общего назначения семь сечений клиновых ремней, имеющих обозначения О, А, Б, В, Г, Д и Е (О- самое малое сечение). Номинальная длина клиновых ремней (длина по их внутреннему периметру) от 500 до 1400 мм. Угол натяжения ремня равен 40°. Клиновидные ремни подбирают по сечению в зависимости от передаваемой мощности и предусматриваемой скорости вращения. Передачи с широким клиновидным ремнем получают все большее распространение. Эти передачи дают возможность бесступенчато регулировать скорость вращения рабочего органа на ходу под нагрузкой, что позволяет установить оптимальный режим работы. Наличие такой передачи в станке позволяет механизировать и автоматизировать процесс обработки. Классификация ремённых передач. В зависимости от формы поперечного сечения ремня передачи (рис.4) бывают: 1) плоскоременные (рис.5,а), 2) клиноременные (рис.5,б), 3) круглоременные (рис.5,в), 4) поликлиноременные (рис.5,г). В современном машиностроении наибольшее применение имеют клиновые и поликлиновые ремни. Передача с круглым ремнем имеет ограниченное применение (швейные машины, настольные станки, приборы).  Рисунок 5. Формы поперечного сечения ремня На рис. 3, б показана передача с широким клиновидным ремнем, которая состоит из двух обособленных раздвижных ведущего и ведомого шкивов. Ведущий шкив при помощи ступицы 1 закреплен консольно на валу 2 электродвигателя. На ступице закреплен неподвижно конус 3. Подвижной конус 4 закреплен на стакане 5, соединенном при помощи шлицев со ступицей 1, и прижат пружиной 6. Ведомый шкив также состоит из подвижного стакана 8 и неподвижного 9, конусов со ступицей 10, соединенной с валом 11 привода. Управление передачей осуществляется специальным устройством (на рисунке не показано) путем перемещения стакана подвижного ведомого конуса. При приближении конусов 7 к 9 ремень 12 удаляется от оси вращения шкива, одновременно приближаясь к оси вала 2. Ведущий шкив, преодолевая сопротивление пружины 6, изменяет передаточное отношение и частоту вращения ведомого шкива. Клиновая форма ремня по сравнению с плоским ремнем значительно улучшает сцепление ремня со шкивом. Клиноременные передачи применяют для передачи мощностей до 360 кВт при скоростях до 30 м/с. Наиболее рациональной для них считается скорость до 25 м/с. Достоинства ремённых передач: 1. Простота конструкции и малая стоимость. 2. Возможность передачи мощности на значительные расстояния (до 15 м). 3. Плавность и бесшумность работы. 4. Смягчение вибрации и толчков вследствие упругой вытяжки ремня. Недостатки ремённых передач: 1.Большие габаритные размеры, в особенности при передаче значительных мощностей. 2. Малая долговечность ремня в быстроходных передачах. 3. Большие нагрузки на валы и подшипники от натяжения ремня. 4. Непостоянное передаточное число из-за неизбежного упругого проскальзывания. ФРИКЦИОННЫЕ ПЕРЕДАЧИ. Во фрикционных передачах вращательное движение передается от ведущего вала к ведомому посредством плотно прижатых друг к другу гладких колес (дисков) цилиндрической или конической формы. Фрикционная передача применяется в лебедках, винтовых прессах, станках и ряде других машин. Чтобы фрикционная передача работала без скольжения и, таким образом, обеспечивала необходимую величину силы трения (сцепления), поверхность ведомого колеса покрывают кожей, резиной, прессованной бумагой, древесиной или другим материалом, который может создать надлежащее сцепление со стальным или чугунным ведущим колесом. Во фрикционных передачах применяют цилиндрические колеса для передачи движения между валами, расположенными параллельно, а конические – между пересекающимися валами. В оборудовании находят применение фрикционные передачи с регулируемым передаточным числом. Для изменения передаточного числа они оснащены устройствами, перемещающими одно из колес (дисков) вдоль вала и в соответствующем месте его закрепляющими. Уменьшение таким устройством диаметра ведомого колеса до рабочего диаметра, обеспечивающее увеличение частоты вращения ведомого колеса. В результате уменьшается передаточное число. По мере удаления ведущего колеса от оси ведомого передаточное число, наоборот, увеличивается. Такое плавное регулирование скорости называется бесступенчатым, а устройство, осуществляющее регулирование – вариатором скоростей. Достоинства фрикционных передач: 1)простота конструкции, 2)плавность и бесшумность работы, 3)возможность безаварийной ситуации при случайной перегрузке, 4)возможность плавного изменения передаточного числа на ходу машины. Недостатки фрикционных передач; 1)значительная радиальная нагрузка на опоры валов, которая может до 35 раз превышать передаваемое окружное усилие и вызывающее интенсивное изнашивание рабочих элементов передачи и разрушение катков. 2)фрикционные не обеспечивают строгого постоянства передаточного числа при изменении нагрузки. 3)имеют сравнительно невысокий КПД.  Рисунок 6. Вариаторы с раздвижными конусами. Зубчатые передачи в машиностроении. Зубчатые передачи являются наиболее распространёнными типами механических передач. Они находят широкое применение во всех отраслях машиностроения, в частности в металлорежущих станках, автомобилях, тракторах, сельхозмашинах и т.д., в приборостроении, часовой промышленности и др. Их применяют для передачи мощностей от долей до десятков тысяч киловатт при окружных скоростях до 150 м/с и передаточных числах до нескольких сотен и даже тысяч, с диаметром колёс от долей миллиметра до 6 м и более. Зубчатая передача относиться к передачам зацеплением с непосредственным контактом пары зубчатых колёс. Меньшее из колёс передачи принято называть шестерней, а большее – колесом. Зубчатая передача предназначена в основном для передачи вращательного движения. Достоинства зубчатых передач: 1) высокая нагрузочная способность; 2) малые габариты; 3) большая надёжность и долговечность (40000 ч); 4) постоянство передаточного числа; 5) высокий КПД (до 0,97…0,98 в одной ступени); 6) простота в эксплуатации. Недостатки зубчатых передач: 1) повышенные требования к точности изготовления и монтажа; 2) шум при больших скоростях; 3) высокая жёсткость, не позволяющая компенсировать динамические нагрузки. Классификация зубчатых передач: 1. По взаимному расположению геометрических осей валов различают передачи: - с параллельными осями – цилиндрические (рис.6 а-г); - с пересекающимися осями – конические (рис.6 д; е); - со скрещивающимися осями – цилиндрические винтовые (рис.6 ж); - конические гипоидные и червячные (рис. 6 з); - реечная передача (рис.6 и). 2. В зависимости от взаимного расположения зубчатых колёс: - с внешним зацеплением (колёса передач вращаются в противоположных направлениях); - с внутренним зацеплением (направление вращения колёс совпадают). 3. По расположению зубьев на поверхности колёс различают передачи: - прямозубые; косозубые; шевронные; с круговым зубом. 4. По форме профиля зуба различают передачи: - эвольвентные; - с зацеплением М. А. Новикова; - циклоидальные. Принципиально новое зацепление М.А. Новикова возможно лишь в косых зубьях и благодаря высокой несущей способности является перспективным. Эвольвентное зацепление является линейчатым, так как контакт зубьев происходит по узкой площадке, расположенной вдоль зуба, поэтому контактная прочность этого зацепления сравнительно невысока. В зацеплении Новикова линия контакта зубьев обращается в точку и зубья касаются только в момент прохождения профилей через эту точку, а непрерывность движения обеспечивается винтовой формой зубьев. Поэтому данное зацепление может быть только косозубым с углом наклона от 10 до 30º. Недостатком данного зацепления является повышенная чувствительность к изменению межосевого расстояния и значительным колебаниям нагрузок.          Рисунок 6. Виды зубчатых передач. 5. По окружной скорости различают передачи: - тихоходные( - среднескоростные - скоростные - быстроходные 6. По конструктивному исполнению передачи могут быть открытые (не защищены от влияния внешней среды) и закрытые (изолированные от внешней среды). 7. В зависимости от числа ступеней одно- и многоступенчатые. 8. В зависимости от относительного характера движения валов различают рядовые и планетарные. Общие сведения. При передаче вращательного момента в зацеплении действует нормальная сила Fn и сила трения Rf, связанная со скольжением. Под действием этих сил зуб находиться в сложном напряженном состоянии. Решающее влияние на его работоспособность оказывают контактные напряжения Виды разрушений зубчатых колес: а) Излом зубьев. Различают два вида излома зубьев. Излом от больших перегрузок, а иногда от перекоса валов и неравномерной нагрузки по ширине зубчатого венца и усталостный излом, происходящий от длительного действия переменных напряжений изгиба  Рисунок 7. Виды повреждений поверхности зубьев Усталостные трещины образуются чаще всего у основания зуба на той стороне, где от изгиба возникают напряжения растяжения. Для предупреждения усталостного излома применяют: колёса с положительным смещением при нарезании зубьев; термообработку; дробеструйный наклёп; жёсткие валы, увеличивают модуль и др. б) Усталостное выкрашивание рабочих поверхностей зубьев. Основной вид разрушения поверхности зубьев для большинства закрытых быстроходных передач, работающих при смазке. Возникает вследствие длительного действия переменных контактных напряжении, вызывающих усталость материала зубьев. Выкрашивание обычно начинается вблизи полюсной лини на ножках зубьев, где развивается наибольшая сила трения, способствующая пластичному течению материала и образованию микротрещин на поверхности зубьев. Развитию трещин способствует расклинивающий эффект смазочного материала, который запрессовывается в трещины зубьев при зацеплении. Повторяясь, такое действие приводит к откалыванию частиц металла поверхности зубьев и к образованию вначале мелких ямок, переходящих далее в раковины. При выкрашивании нарушается условия образования сплошной масляной плёнки, появляется металлический контакт с последующим быстрым износом или задиром поверхности. Для предупреждения усталостного выкрашивания повышают твёрдость поверхности зубьев и степень их точности, правильно выбирают сорт масла и др. Так как контактные напряжения являются причиной усталостного разрушения, то основным критерием работоспособности и рассвета закрытых передач является контактная прочность рабочих поверхностей зубьев. При этом расчёт зубьев на изгиб производят как проверочный. В передачах, работающих, со значительным износом (открытые передачи), выкрашивания не наблюдается, так как изнашивание поверхностных слоёв зубьев происходит раньше, чем появляются трещины. в) Изнашивание зубьев. Основной вид разрушения зубьев открытых передач, а также закрытых, но недостаточно защищённых от загрязнения абразивными частицами (пыль, песчинки, продукты износа и т.п.). Такие передачи встречаются в сельскохозяйственных, транспортных, грузоподъёмных машинах и т.п. По мере изнашивания первоначальный эвольвентный профиль зубьев искажается увеличиваются зазоры в зацеплении, возникают динамические нагрузки и повышенный шум. Прочность изношенного зуба понижается вследствие уменьшения площади поперечного сечения, что может привести к излому зуба. Основные меры предупреждения износа – повышение твёрдости зубьев, защита от загрязнения и др. г) Заедание зубьев происходит преимущественно в высокоскоростных быстроходных передачах. В месте контакта зубьев развиваются высокие давления и температура, масляная плёнка разрывается и появляется металлический контакт. Здесь происходит как бы сваривание частиц металла с последующим отрывом их от менее прочной поверхности. Образовавшиеся наросты на зубьях задирают поверхности других зубьев, оставляя на них широкие и глубокие борозды в направлении скольжения. Для предупреждения заедания повышают твёрдость рабочих поверхностей зубьев, применяют противозадирочные масла и другие меры, что и против изнашивания. Геометрия и кинематика косозубых цилиндрических передач. Цилиндрические колеса, у которых зубья расположены по винтовым линиям на делительном диаметре, называют косозубыми. При работе такой передачи зубья входят в зацепление не сразу по всей длине, как в прямозубой, а постепенно; передаваемая нагрузка распределяется на несколько зубьев. В результате по сравнению с прямозубой повышается нагрузочная способность, увеличивается плавность работы передачи и уменьшается шум. Поэтому косозубые передачи имеют преимущественное распространение рис. 8.  ; ; Рисунок 8. Цилиндрическая косозубая а) и шевронная б) передача. С увеличением угла наклона Конические зубчатые колёса применяют в передачах, оси валов которых пересекаются под некоторым межосевым углом  Рисунок 9. Коническая прямозубая передача а), передача с круговым зубом б). Применяют во всех отраслях машиностроения, где по условиям компоновки машины необходимо передать движение между пересекающимися осями валов. Конические передачи сложнее цилиндрических, требуют периодической регулировки. Для нарезания зубчатых конических колес необходим специальный инструмент. В сравнении с цилиндрическими конические передачи имеют большую массу и габарит, сложнее в монтаже. Кроме того, одно из конических колёс, как правило, шестерня, располагается консольно. При этом, вследствие повышенной деформации консольного вала, увеличиваются неравномерность распределения нагрузки по ширине зубчатого венца и шум. Конические колёса бывают с прямыми и круговыми зубьями.  Рисунок 10. Основные характеристики зубчатого колеса. z – число зубьев; ra – радиус (диаметр) окружности выступов; rf – радиус (диаметр) окружности впадин; rb - радиус (диаметр) основной окружности; r - радиус (диаметр) делительной окружности, т. е. окружности, которая является начальной в станочном зацеплении колеса с режущим инструментом; р – шаг по делительной окружности; h – высота зуба, равная h=ha+hf, где: ha – высота головки зуба; hf – высота ножки зуба; m – модуль зацепления, определяемый из условия: В каждом зубчатом колесе различают три окружности (делительную, окружность выступов и окружность впадин) и, следовательно, три соответствующих им диаметра. Делительная, или начальная, окружность делит зуб по высоте на две неравные части: верхнюю, называемую головкой зуба, и нижнюю, называемую ножкой зуба. Окружность выступов - это окружность, ограничивающая сверху профили зубьев колеса. Окружность впадин проходит по основанию впадин зубьев. Расстояние между серединами двух соседних зубьев, измеренное по дуге делительной окружности, называется шагом зубчатого зацепления. Если шаг, выраженный в мм, разделить на число π=3,14, то получим величину, называемую модулем. Модуль выражается в мм. Дуга делительной окружности S в пределах зуба называется толщиной зуба, дуга S1 – шириной впадины. Как правило, S=S1. Размер b по линии, параллельной оси колес, называется длиной зуба (ширина зубчатого зацепления). Чтобы определить Ø заготовки зубчатого колеса, прибавляют к заданному числу зубьев число 2 и полученный результат умножают на модуль. Материалы, применяемые для изготовления зубчатых колес Материалы зубчатых колес выбирают в зависимости от назначения и условий работы передачи. Основные требования к материалам: - прочность поверхностного слоя и высокое сопротивление истиранию; - достаточная прочность при изгибе; - обрабатываемость, возможность получения достаточной точности и чистоты поверхности. Основным материалом зубчатых колёс является сталь, используют также чугун и пластмассу. Для уменьшения опасности повреждения поверхности зубьев применяют термообработку. Твердость поверхности должна быть такой, чтобы получить колеса необходимой точности. Наибольшее распространение получили углеродистые стали 35; 40; 50; 50Г. Применяют также легированные стали 40Х; 45ХН. Углеродистые стали подвергают нормализации и улучшению, твёрдость поверхности 300…320 НВ. Для лучшей приработки зубьев и равномерного их изнашивания для прямозубых передач рекомендуется твёрдость рабочих поверхностей зубьев шестерни назначать больше твёрдости зубьев колеса на 20…30 единиц НВ. Легированные стали закаливают, иногда применяют поверхностную закалку, цементацию, азотирование (НВ > 350). Применение высокотвёрдых материалов уменьшает габаритные размеры передачи и увеличивает её долговечность. Однако колёса из таких материалов требуют повышенной точности изготовления и монтажа, а обработку резанием производят до термообработки. При твёрдости обоих колёс >350 НВ колеса не прирабатываются. Для неприрабатывающихся зубчатых передач не требуется обеспечивать разность твёрдостей зубьев шестерни и колеса. Но такие колёса требуют высокой точности изготовления и повышенной жёсткости валов и опор. Нарезание зубьев при высокой твёрдости затруднено. Поэтому колёса нарезают до термообработки, а отделку зубьев производят после термообработки. Применяют в условиях крупносерийного и массового производства в средне- и высоконагруженных передачах, а также при высоких требованиях к габаритам и массе передачи. Крупные зубчатые колёса из пластмассы применяют для обеспечения бесшумной работы. Шестерня из пластмассы работает с колесом из стали; нагрузочная способность таких передач невысока. Выбор марок сталей для зубчатых колёс. В термически необработанном состоянии механические свойства всех сталей без термообработки недопустимо. При выборе марки сталей для зубчатых колёс, кроме твёрдости, необходимо учитывать размеры заготовки. Это объясняется тем, что прокаливае6мость сталей различна: углеродистых – наименьшая; высоколегированных – наибольшая. Стали с плохой прокаливаемостью (углеродистые конструкционные) при больших сечениях нельзя термически обработать на высокую твёрдость. Поэтому марку стали для упрочняемых зубчатых колёс выбирают с учётом их размеров, а именно диаметра D вала- шестерни или червяка и наибольшей ширины сечения колеса S с припуском на механическую обработку после нормализации или улучшения. Таким образом, окончательный выбор марки сталей для зубчатых колёс (пригодность заготовки колёс) необходимо производить после определения геометрических размеров зубчатой передачи. Из рекомендаций по выбору механических свойств наиболее употребляемых марок сталей в зависимости от термообработки (твёрдости) с учётом размеров зубчатых колёс следует, что для одной и той же марки стали в зависимости от вида термообработки можно получить различные механические свойства. Поэтому при выборе материала для шестерни и для шестерни и колеса желательно ориентироваться на применение одной и той же марки стали, но с различной твёрдостью (различной термообработкой). При этом необходимо принимать среднее значение твёрдости данной марки стали как наиболее вероятное. При твёрдости обоих колёс >350 НВ не требуется обеспечивать разность твёрдости зубьев шестерни и колеса. Стальное литьё обладает пониженной прочностью и используется обычно для колёс крупных размеров, работающих в паре с кованной шестерней. Применяют стали 35Л, 40Л, 5Л, 40ГЛ. Литые колёса подвергают нормализации или улучшению. Чугуны. Тихоходные и малонагруженные открытые и реже закрытые передачи зубчатого колеса изготовляют из серого чугуна марок СЧ 25 и выше и высокачественного чугуна. Зубья чугунных колёс хорошо прирабатываются и хорошо противостоят усталостному разрушению и заеданию в условиях бедной смазки. Червячные передачи. Червячные передачи применяют для передачи вращательного движения между валами, у которых угол скрещивания осей обычно составляет 0 = 90° (рис.11) для получения невысоких частот вращения ведомого вала.  Рисунок 11. Червячная передача: 1 — червяк; 2 — венец червячного колеса. В большинстве случаев ведущим является червяк, т. е. короткий винт с трапецеидальной или близкой к ней резьбой. Для облегания тела червяка венец червячного колеса имеет зубья дугообразной формы, что увеличивает длину контактных линий в зоне зацепления. Червячная передача — это зубчато-винтовая передача, движение в которой осуществляется по принципу винтовой пары. Область применения червячных передач. Червячные передачи применяют при небольших и средних мощностях, обычно не превышающих 100 кВт. Применение передач при больших мощностях неэкономично из-за сравнительно низкого к. п. д. и требует специальных мер для охлаждения передачи во избежание сильного нагрева. Червячные передачи широко применяют в подъемно-транспортных машинах, троллейбусах и особенно там, где требуется высокая кинематическая точность (делительные устройства станков, механизмы наводки и т. д.). Червячные передачи во избежание их перегрева предпочтительно использовать в приводах периодического (а не непрерывного) действия. Достоинства червячной передачи: 1) Плавность и бесшумность работы. 2) Компактность и сравнительно небольшая масса конструкции. 3) Возможность большого редуцирования, т. е. получения больших передаточных чисел (в отдельных случаях в не силовых передачах до 1000). 4) Возможность получения самотормозящей передачи, т. е. допускающей передачу движения только от червяка к колесу. Самоторможение червячной передачи позволяет выполнить механизм без тормозного устройства, препятствующего обратному вращению колеса. 5) Высокая кинематическая точность. Недостатки червячной передачи: 1) Сравнительно низкий КПД, вследствие скольжения витков червяка по зубьям колеса, большие потери передаваемой мощности на трение. 2) Значительное выделение теплоты в зоне зацепления червяка с колесом. 3) Необходимость применения для венцов червячных колес дефицитных антифрикционных материалов. 4) Повышенное изнашивание и склонность к заеданию. Классификация червячных передач. В зависимости от формы внешней поверхности червяка (рис.12) передачи бывают с цилиндрическим (а) или с глобоидным (б) червяком. Глобоидная передача имеет повышенный КПД, более высокую несущую способность, но сложна в изготовлении и очень чувствительна к осевому смещению червяка, вызванному изнашиванием подшипников. 1. В зависимости от направления линии витка червяка червячные передачи бывают с правым и левым направлением линии витка. 2. В зависимости от числа витков (заходов резьбы) червяка передачи бывают с одновитковым или многовитковым червяком.  Рисунок 12. Схемы червячных передач. 3. В зависимости от расположения червяка относительно колеса (рис.13) передачи бывают: с нижним (а), боковым (б) и верхним (в) червяками. Чаще всего расположение червяка диктуется условиями компоновки изделия. Нижний червяк обычно применяют при окружной скорости червяка u=15 м/с во избежание потерь на перемешивание и разбрызгивание масла. 4. В зависимости от формы винтовой поверхности резьбы цилиндрического червяка передачи бывают: с архимедовым, конволютными и эвольвентным червяками. Каждый из них требует особого способа нарезания.  Рисунок 13. Виды расположения червяка. Эвольвентный червяк представляет собой цилиндрическое косозубое колесо с эвольвентным профилем и с числом зубьев, равным числу витков червяка. Практика показала, что при одинаковом качестве изготовления форма профиля нарезки червяка мало влияет на работоспособность передачи. Выбор профиля нарезки червяка зависит от способа изготовления и связан также с формой инструмента для нарезания червячного колеса. Наибольшее распространение получили архимедовы червяки рис. 14.  Рисунок 14. Архимедов червяк. Назначение и область применения цепных передач. Цепная передача относится к передачам зацеплением с гибкой связью. Цепные передачи применяют в станках, транспортных, сельскохозяйственных и других машинах для передачи движения между параллельными валами, расположенными на значительном расстоянии, когда зубчатые передачи непригодны, а ременные ненадежны. Наибольшее применение получили цепные передачи мощностью до 120 кВт при окружных скоростях до 15м/с. Она состоит из ведущей и ведомой звездочек и огибаемой их приводной цепи. К.П.Д. передачи зависит от потерь на трение в шарнирах цепи, на зубьях звездочек и на перемешивание масла при смазывании погружением -  Рисунок 15. Цепная передача роликовой цепью а), зубчатой цепью б). Достоинства цепных передач: 1. Передача движения зацеплением, а не трением позволяет передавать большие мощности, чем с помощью ремня; 2. Практически не требуется натяжение цепи, следовательно, уменьшается нагрузка на валы и опоры; 3. Отсутствие скольжения и буксования обеспечивает постоянство среднего передаточного отношения; 4. Цепи могут устойчиво работать при меньших межосевых расстояниях и обеспечить большее передаточное отношение, чем ремённая передача; 5. Цепные передачи хорошо работают в условиях частых пусков и торможений; 6. Цепные передачи имеют высокий КПД. Недостатки цепных передач: 1. Износ цепи при недостаточной смазке и плохой защите от грязи; 2. Сложный уход за передачей; 3. Повышенная вибрация и шум; 4. По сравнению с зубчатыми передачами повышенная неравномерность движения; 5. Удлинение цепи в результате износа шарниров и сход цепи со звёздочек. Классификация цепей. Главный элемент цепной передачи – приводная цепь, которая состоит из соединенных шарнирами звеньев. Основными типами приводных цепей являются втулочные, роликовые и зубчатые, которые стандартизованы и изготовляются специализированными заводами. В зависимости от передаваемой мощности втулочные и роликовые цепи изготовляют однорядными и многорядными с числом рядов 2…4. Роликовые цепи рис.16 состоят из двух рядов наружных и внутренних пластин. В наружные пластины запрессованы валики, пропущенные через втулки, на которые запрессованы внутренние пластины. Валики и втулки образуют шарниры. На втулки свободно надеты закаленные ролики. Зацепление цепи со звездочкой происходит через ролик, который перекатывается по зубу и уменьшает его износ. Кроме того, ролик выравнивает давление зуба на втулку и предохраняет ее от изнашивания. Роликовые цепи имеют широкое распространение.  Рисунок 16. Роликовая цепь. Втулочные цепи рис. 17 по конструкции аналогичны предыдущим, но не имеют роликов, что удешевляет цепь, уменьшает ее массу, но увеличивает износ. Втулочные цепи применяют в неответственных передачах.  Рисунок 17. Втулочная цепь. Зубчатые цепи состоят из набора пластин зубообразной формы, шарнирно соединенных между собой. Число пластин определяет ширина цепи В рис. 18, которая зависит от передаваемой мощности. Рабочими гранями пластин являются плоскости зубьев, расположенные под углом 60º, которыми каждое звено цепи садится на два зуба звездочки. Благодаря этой особенности зубчатые цепи обладают минимально возможным шагом и поэтому допускают более высокие скорости.  Рисунок 18. Зубчатая цепь. Для устранения бокового спадания цепи со звездочки применяют направляющие пластины, расположенные по середине цепи или по бокам ее. Зубчатые цепи по сравнению с другими работают более плавно, с меньшим шумом, лучше воспринимают ударную нагрузку, но тяжелее и дороже. Цепи должны быть износостойкими и прочными. Их изготавливают из сталей 50, 40Х. Звездочки по конструкции отличаются от зубчатых колес только профилем зубьев. Для увеличения долговечности цепной передачи по возможности принимают большее число зубьев меньшей звездочки. При большем числе зубьев большее число звеньев находится в зацеплении. Это повышает плавность передачи, уменьшает износ цепи. Однако при большом числе зубьев даже у мало изношенной цепи в результате радиального сползания по профилю зубьев цепь соскакивает со звездочки. Поэтому максимальное число зубьев большой звездочки ограничено: для втулочной цепи Передаточное число цепной передачи: |