лекция. лекции. Курс лекций по профессии Слесарьремонтник

Скачать 1.41 Mb. Скачать 1.41 Mb.

|

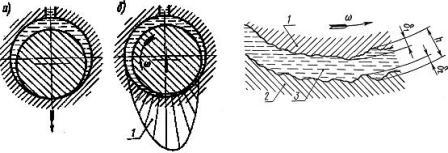

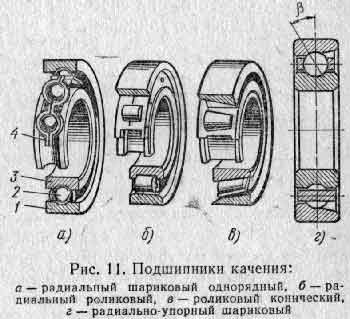

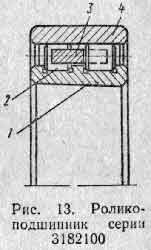

Типовые детали, передающие вращательные движения.Наиболее характерными типовыми деталями, передающими вращательные движения в промышленном оборудовании, являются валы, оси, подшипники, муфты и др. Валы и оси.Вал – деталь машин, предназначенная для поддержания сидящих на нем деталей и передачи крутящего момента. При работе вал испытывает деформации кручения и изгиба, иногда – растяжения-сжатия. Ось – деталь машин и механизмов, служащая для поддержания вращающихся частей, но не передающая полезный крутящий момент, а, следовательно, не испытывает кручения. По конструкции валы делятся на прямые, коленчатые, шлицевые, валы-шестерни и др. Особую группу составляют гибкие валы. Валы могут быть гладкими или ступенчатыми. Образование ступеней связано с различной напряженностью посадок отдельных сечений, а также условиями изготовления и удобства сборки. Длинные валы могут состоять из отдельных частей, соединенных муфтами. Валыслужат опорой для вращающихся деталей. По типу сечения валы и оси выполняют: сплошными и полыми. Полое сечение применяется для уменьшения массы или для размещения внутри других деталей. Валы широко применяются в механизмах и сборочных единицах машин. Вращающиеся части приводов машин — зубчатые колеса, диски, муфты, шкивы и т. п. в большинстве случаев устанавливаются на валах и осях, которые могут иметь различное расположение — горизонтальное, вертикальное, наклонное. Разница между валом и осью состоит в том, что вал вращается и передает усилие через закрепленные на нем детали другим деталям, которые с ними сопрягаются, тогда как ось, вращаясь или оставаясь неподвижной, только поддерживает сидящие на ней детали. Для передачи усилий валы соединяют с зубчатыми колесами, а также со шкивами посредством специальных деталей — шпонок, устанавливаемых частью на валу, частью в сопрягаемой детали, или при помощи шлицевых соединений. Сечение шпонок и шпоночных пазов в соединяемых деталях подбирается в зависимости от диаметра вала и характера сопряжения. Цапфами называют участки вала или оси, лежащие в опорах качения или скольжения. Цапфы в зависимости от их положения на валу делятся на шипы, шейки и пяты. Шип расположен на конце вала и воспринимает радиальную нагрузку. Шейка расположена в средней части вала, также воспринимает радиальную нагрузку и одновременно подвержена действию крутящего момента. Пята — торцовая часть вала или оси и воспринимает только осевые нагрузки. Валы и оси — ответственные детали машин. Опорные части палов очень тщательно обрабатываются для лучшего их сопряжения с соединяемыми деталями. Конструкция валов определяется способом крепления на них деталей, типом и размерами подшипников, которые для них будут служить опорой, технологическими условиями обработки и сборки. Во многих станках применяются шлицевые валы — с неглубокими продольными канавками на поверхности. Канавки чередуются с выступами — шлицами, которые могут быть прямоугольного, треугольного или фасонного профиля. Точно такие же шлицы делают в ступице, сопрягающейся с валом детали, которую можно перемещать по валу. Шлицевые соединения сложнее по устройству и изготовлению, чем шпоночные, зато они обеспечивают точное расположение детали на валу и позволяют передавать очень большие вращающие усилия при меньшем поперечном сечении вала, чем при соединении на шпонке, кроме того, они долговечны и износостойки. Подшипники.Подшипниками называют опоры валов и осей, предназначенные для восприятия радиальных и осевых нагрузок. Радиальной нагрузкой называется усилие, действующее перпендикулярно оси вала. Осевой нагрузкой называется усилие, действующее вдоль оси вала. В зависимости от характера относительного перемещения деталей различают трение двух видов: трение скольжения и трение качения. При трении скольжения поверхность, линия или точка касания одной детали, перемещающейся по другой, остается все время неизменной. Это наблюдается, например, при перемещении поршня в цилиндре, движение каретки суппорта токарного станка по направляющим станины, при вычерчивании круга на плоскости острием циркуля и т. д. При трении качения детали перекатываются одна по другой без скольжения и поверхности их касаются друг друга только по линии или в одной точке, причем по мере перекатывания деталей линия или точка касания все время сменяется новой, что наблюдается, например, при качении катков по рельсам, перекатывании (без скольжения) зубьев колес в зубчатой передаче. При одинаковой конструкции парно сочлененных деталей и равной нагрузке на них сопротивление трения качения значительно меньше сопротивления трения скольжения и износ деталей, вызываемый работой силы трения качения, также меньше. Наиболее характерно проявление работы сил трения в подшипниках, неподвижных опорах, в которых вращаются шипы (цапфы) валов. По виду возникающего в них трения подшипники разделяются на подшипники скольжения и подшипники качения. Подшипники скольжения. Эти детали называются так потому, что между вращающейся шейкой вала и неподвижной опорной внутренней поверхностью подшипников возникает трение скольжения. Первоначальный зазор между шейкой вала и посадочной поверхностью подшипника увеличивается по мере их износа. Скорость увеличения зазора зависит от конструкции подшипника. В промышленном оборудовании применяются подшипники скольжения разных конструкций. Они изготовляются главным образом из антифрикционных материалов, которые обеспечивают: - достаточную прочность и твердость как при нормальных температурах, так и при температурах наибольшего нагрева в процессе работы; - наименьшее трение, нагревание и износ; - легкую пришабриваемость и быструю прирабатываемость; - некоторую микропористость для сохранения смазки в период остановки вала (шпинделя); - легкость удаления маслом продуктов износа. В станкостроении подшипники в основном изготовляются из антифрикционных цветных сплавов двух типов: бронз оловянных и алюминиевых, а также баббитов. Подшипники скольжения можно разделить на две основные группы: неразъемные и разъемные. Неразъемные подшипники могут быть нерегулируемыми и регулируемыми. К первым обычно относятся втулки и посадочные места под валы в различных корпусах, а также в станинах. Здесь нельзя регулировать величину зазора между шейкой вала и поверхностью, на которую она опирается. В регулируемых подшипниках зазор можно поддерживать постоянным, несмотря на износ подшипника и шейки вала. Разъемные подшипники обычно состоят из двух половинок (полувтулок) или нескольких сегментов. Для подшипников скольжения характерны следующие недостатки: - большие потери передаваемой мощности вследствие трения; - неизбежность развития начального зазора между вкладышем и посадочным местом, специально образуемого для создания масляного слоя в пределах этого зазора; - значительная трудоемкость изготовления подшипников, расход цветных металлов и др. Достоинства подшипников скольжения: 1. Надежно работают в высокоскоростных приводах. 2. Способны воспринимать большие ударные и вибрационные нагрузки. 3. Бесшумность работы. 4. Сравнительно малые радиальные размеры. 5. Разъемные подшипники допускают установку на шейки коленчатых валов. 6. Простота конструкции. 7. Для тихоходных машин могут иметь весьма простую конструкцию. Недостатки подшипников скольжения: 1. В процессе работы требуют постоянного надзора из-за высоких требований к смазыванию и опасности перегрева; перерыв в подаче смазочного материала ведет к выходу из строя подшипника. 2. Имеют сравнительно большие осевые размеры. 3. Значительные потери на трение в период пуска и при несовершенной смазке. 4. Большой расход смазочного материала. Принцип работы подшипника скольжения: В подшипниках скольжения может быть полужидкостная и жидкостная смазка, переходящая последовательно одна в другую по мере возрастания угловой скорости вала от нуля до определенного значения. Вращающийся вал увлекает смазочный материал в клиновой зазор между цапфой и вкладышем и создает гидродинамическую подъемную силу, вследствие которой цапфа всплывает по мере увеличения скорости рис. 19.  Рисунок 19. Положение цапфы в подшипнике в состоянии покоя а) и при вращении б). В период пуска, когда скорость скольжения мала, большая часть поверхности трения разделена тонкой масляной пленкой. При увеличении скорости цапфа всплывает и толщина смазывающего слоя увеличивается, но отдельные выступы трущихся поверхностей остаются не разделенными смазочным материалом. Смазка в этом случае будет полужидкостная. При дальнейшем возрастании угловой скорости и соблюдении определенных условий ( см. ниже) появляется сплошной устойчивый слой масла, полностью разделяющий шероховатости поверхностей трения. Возникает жидкостная смазка, при которой изнашивание и заедание отсутствуют. Материалы вкладышей. Материалы вкладышей подшипников должны иметь: 1. Достаточную износостойкость и высокую сопротивляемость заеданию в периоды отсутствия жидкостной смазки (пуск, торможение и др.). Изнашиванию должны подвергаться вкладыши, а не цапфа вала, так как замена вала значительно дороже вкладыша. Подшипник скольжения работает тем надежнее, чем выше твердость цапфы вала. Цапфы, как правило, закаливают. 2. Высокую сопротивляемость хрупкому разрушению при действии ударных нагрузок и достаточное сопротивление усталости. 3. Низкий коэффициент трения и высокую теплопроводность с малым расширением. Вкладыши выполняют из следующих материалов: 1)Бронзовые вкладыши широко используют при средних скоростях и больших нагрузках. Наилучшими антифрикционными свойствами обладают оловянные бронзы (БрО10Ф1, Бр05Ц5С5 и др.). Алюминиевые (БрАЭЖЗА и др.) и свинцовые (БрСЗО) бронзы вызывают повышенное изнашивание цапф валов, поэтому применяются в паре с закаленными цапфами. Свинцовые бронзы используют при знакопеременных ударных нагрузках. 2) Вкладыш с баббитовой заливкой применяют для ответственных подшипников при тяжелых и средних режимах работы (дизели, компрессоры и др.). Баббит является одним из лучших антифрикционных материалов для подшипников скольжения. Хорошо прирабатывается, стоек против заедания, но имеет невысокую прочность, поэтому баббит заливают лишь тонким слоем на рабочую поверхность стального, чугунного или бронзового вкладыша. Лучшими являются высокооловянные баббиты Б86, Б83. 3)Чугунные вкладыши без заливки применяют в неответственных тихоходных механизмах. Наибольшее применение получили антифрикционные чугуны АЧС-1 4) Металлокерамические вкладыши изготовляют прессованием и последующим спеканием порошков меди или железа с добавлением графита, олова или свинца. Особенностью этих материалов является большая пористость, которая используется для предварительного насыщения горячим маслом. Вкладыши, пропитанные маслом, могут долго работать без подвода смазочного материала. Их применяют в тихоходных механизмах в местах, труднодоступных для подвода масла. 5) Неметаллические материалы для вкладышей применяют антифрикционные самосмазывающие пластмассы (АСП), древеснослоистые пластики, твердые породы дерева, резину и др. Неметаллические материалы устойчивы против заедания, хорошо прирабатываются, могут работать при смазывании водой, что имеет существенное значение для подшипников гребных винтов, насосов, пищевых машин и т. п. В массовом производстве вкладыши штампуют из стальной ленты, на которую нанесен тонкий антифрикционный слой (оловянные и свинцовые бронзы, баббиты, фторопласт, нейлон и др.). Подшипники качения (рис. 11, а—г) широко применяют во всех отраслях машиностроения. Они представляют собой готовые сборочные единицы, основным элементом которых являются тела качения — шарики или ролики, установленные между кольцами и удерживаемые друг от друга на определенном расстоянии посредством сепаратора 4 (рис. 11, а). В процессе работы шарики 2 (или ролики) катятся по беговым дорожкам колец 1 и 5, одно из которых, как правило, размещают в механизме неподвижно. При трении качения потери передаваемой мощности значительно меньше, чем при трении скольжения, Радиально-упорные шарикоподшипники (рис. 11, г) предназначены для восприятия комбинированных нагрузок (одновременно действующих радиальных и осевых).  Степень способности восприятия осевых нагрузок радиально-упорным шарикоподшипником зависит главным образом от угла контакта, который не превышает 40° (стандартные углы 12, 26, 40°). В подшипниках качения цапфа вала, как правило, опирается на поверхность внутреннего кольца и вращается вместе с ним относительно наружного кольца. Подшипники качения более износостойки, чем подшипники скольжения. Кроме того, они способны работать при разных скоростях без дополнительной регулировки, не нуждаются в большом количестве смазки, не требуют сложного ухода. Наконец, применение подшипников качения характеризуется наименьшими потерями мощности от трения в опорах. Слесари-ремонтники должны знать, какие подшипники в каких случаях применяются, каковы принципы их регулировки. В зависимости от характера нагрузок, воспринимаемых подшипниками качения, их разделяют в конструктивном отношении на три группы: радиальные шарико- и роликоподшипники, упорные шарико- и роликоподшипники, а также радиально-упорные ролико- и шарикоподшипники. Ролики по форме могут быть цилиндрическими, бочкообразными, коническими, игольчатыми или витыми. С целью уменьшения радиальных размеров подшипника в некоторых случаях кольца отсутствуют, а ролики 2 (рис. 12) катятся непосредственно по цапфе 3 и корпусу 1.  Подшипники каждого из указанных видов делятся на одно-, двух-и многорядные. Однорядные шарико- и роликоподшипники показаны на рис. 11. Двухрядные шарико- и роликоподшипники состоят из тех же частей, что и однорядные, но внутреннее кольцо у них имеет две параллельные дорожки качения, а дорожка качения наружного кольца выполнена в форме сферы. Последним обусловливается название этих подшипников — сферическое. Благодаря сферической форме внутренней поверхности наружного кольца происходит свободная самоустановка подшипника при повышенной несоосности (перекос) гнезд подшипников для вала — в корпусной детали; этим предотвращается защемление шариков или роликов. В связи с этой особенностью сферических подшипников их называют также самоустанавливающимися. В обычных подшипниках качения перекосы вала не допускаются.  Многорядные подшипники имеют несколько рядов шариков или роликов. Подшипникам качения дают условные обозначения, которыми характеризуются внутренний диаметр, серия, тип, конструктивные особенности и класс точности подшипника. Полное условное обозначение подшипников состоит из семи цифр. Значения цифр определяются занимаемыми местами в условном обозначении (справа налево). Из них первая и вторая указывают диаметр вала (внутренний диаметр подшипника или втулки), третья и седьмая — серию, четвертая — тип, пятая и шестая — конструктивные особенности. Маркировка подшипников качения цифрами и буквами на торцах колец. Две первые справа налево обозначают внутренний диаметр: 00-10мм.; 01-12мм.; 02-15мм.; 03-17мм., диаметр остальных определяется умножением на коэффициент 5. Третья цифра обозначает серию подшипника: 1-особо лёгкая; 2-лёгкая; 3-средняя; 4-тяжёлая; 5-лёгкая широкая; 6-средняя широкая и т.д., Четвёртая цифра обозначает тип подшипника: 0 - радиальный, шариковый, однорядный; 1-радиальный, шариковый, сферический; 2-радиальный с короткими цилиндрическими роликами; 3-радиальный, роликовый, сферический; 4-радиальный, роликовый (с длинными роликами или игольчатый); 5-радиальный, роликовый (с витыми роликами); 6-радиальноупорный, шариковый; 7-роликовый, конический; 8-упорношариковый; 9-упорный, роликовый. Буквы обозначают класс точности подшипника: А-особо высокий; Н-нормальный; П-повышенного класса точности. Согласно ГОСТ 520—71 установлены пять классов точности, перечень которых дан в порядке ее повышения: 0, 6, 5, 4 и 2, где 0 — подшипник качения нормальной точности, 6 — повышенной, 5 — высокой, 4 — особо высокой, 2 — сверх высокой точности. Подшипники класса 0 применяются в механизмах различного оборудования, классов 6 и 5— в точных механизмах станков, в частности для точных шпинделей, а классов 4 и 2 — в особо точных механизмах, в частности для шпинделей прецизионных станков. Точные подшипники не следует устанавливать там, где успешно могут работать подшипники класса 0. Чем точнее подшипники, тем выше их стоимость. На рис. 13 показан двухрядный роликоподшипник высокой точности. Он состоит из внутреннего 1 и наружного 4 колец, цилиндрических роликов 3 и сепаратора 2. Отверстие внутреннего кольца выполнено с конусностью 1 к 12, что позволяет монтировать подшипник на конической шейке вала. Наружная поверхность этого кольца снабжена бортиками, образующими две дорожки для точного направления коротких цилиндрических роликов. Ролики в обоих рядах укреплены в гнездах сепаратора; при этом один ряд сдвинут относительно другого на полшага, образуя шахматное расположение. Благодаря такому расположению, а также большому количеству роликов в подшипнике достигается наилучшее распределение внешней нагрузки. Наружное кольцо подшипника имеет одну общую цилиндрическую дорожку без бортов. Для облегчения сборки по краям дорожки сделаны скосы. Сопряжение подшипника с конусной шейкой шпинделя позволяет регулировать радиальный зазор осевым перемещением внутреннего кольца подшипника по конической поверхности шпинделя; при этом кольцо расширяется, уменьшая зазор между телами качения, повышает жесткость сборочной единицы. В описанных подшипниках устанавливают шпиндели точных и быстроходных станков. |