Курсовая по пастеризации молока. Курсовой проект_ОБРАЗЕЦ_2022_АУвТС_на печать. Курсовой проект по дисциплине Проектная деятельность на тему Автоматизированная система регулирования температурной депрессии на входе в аппарат

Скачать 1.28 Mb. Скачать 1.28 Mb.

|

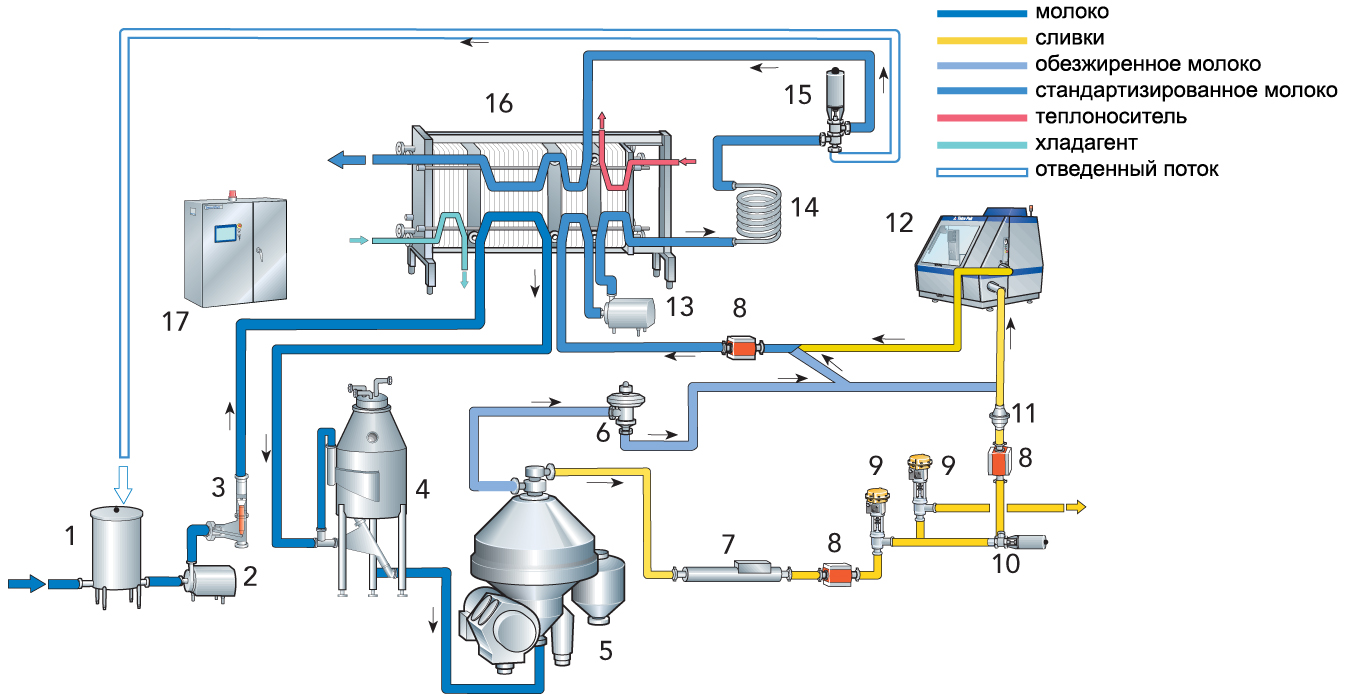

1 Технологический раздел. Описание процессаОбщее описание процесса температурной депрессииТемпературная депрессия - это разность между температурой входящей в аппарат и температурой выходящей из него, зависящая от рода растворенного вещества и растворителя; она повышается с увеличением концентрации раствора и давления. Температурная депрессия обусловлена тем, что давление внизу теплообменника под действием столба жидкости становится заметно выше, чем на поверхности жидкости. Повышение температуры ледяной воды уменьшает разность температур (температурный напор) в теплообменнике между входящим пастеризованным молоком и охлажденным, в результате чего требуется или понижать температуру входящей воды, или увеличивать естественное охлаждение. Сочетание температуры охлаждения и её продолжительности – очень важный фактор, определяющий интенсивность охладительной обработки. Величина температурной депрессии (Т) находится по мере уменьшения температуры горячей жидкости, которая проходит вблизи более холодной жидкости для обмена теплом, поддерживая почти равную разницу температур. И это является причиной перепада температур в теплообменнике. Поскольку холодная жидкость никогда не бывает горячее более нагретой жидкости рядом с ней, всегда существует теплопередача. Полного поля зависимости температурной депрессии от концентрации и широкого диапазона давлений справочники не содержат. Поэтому для условий пастеризации (Т) может быть приближенно вычислена различными способами, если известна температура, которая входит в аппарат при определённом давлении. При наличии обычной холодной воды ее можно использовать для первичного охлаждения после пастеризации и регенеративного теплообмена. Во всех случаях тепло переходит от молока к охлаждающей среде. Температура молока снижается до необходимого уровня, а температура охлаждающей среды соответственно возрастает. В охладительной установке предусмотрена световая и звуковая сигнализации, действующие при ручном и автоматическом режимах работы. При отклонении температуры охлаждения молока от установленной подается звуковой сигнал. Температурная депрессия используется во многих промышленных оборудованиях: в выпарных установках сахарного завода, на заводах перерабатывающих малосернистую нефть, на газонефтеперерабатывающих заводах и т.д. 1.2 Технологический процесс пастеризации молокаМолоко поступает в установку через уравнительный бак (1) и перекачивается в пластинчатый теплообменник (16), где его предварительно нагревают, прежде чем оно продолжит путь в сепаратор (5), который производит обезжиренное молоко и сливки. Происходит пастеризация молока с частичной гомогенизацией (рисунок 1). Стандартизация рыночного молока происходит в поточной системе. Содержание жира в сливках из сепаратора устанавливается на требуемом уровне, а затем поддерживается на этом уровне, независимо от умеренных изменений содержания жира и расхода поступающего молока. Содержание жира в сливках обычно составляет от 35 до 40% для взбитых сливок, но может быть установлено и на других уровнях, например, для производства сливочного масла или других видов сливок. После установки содержание жира в сливках поддерживается постоянной системой управления, состоящей из датчика плотности (7), датчика потока (8), регулирующих клапанов (9) и системы управления для системы стандартизации. В этом примере используется частичная гомогенизация, поэтому обрабатывают только сливки. Причина выбора этой системы заключается в том, что она может работать с меньшим гомогенизатором (12) и, таким образом, потреблять меньше энергии, сохраняя при этом хороший эффект гомогенизации. Принцип работы системы будет следующим: После прохождения устройства для стандартизации поток сливок делится на два потока. Один с достаточным часовым объемом, чтобы дать рыночному молоку необходимое конечное содержание жира, направляется в гомогенизатор, а другой, излишки сливок, передается на установку обработки сливок. Поскольку содержание жира в гомогенизируемых сливках должно составлять максимум 18%, обычные сливки, скажем, 40%, должны быть «разбавлены» обезжиренным молоком перед гомогенизацией. Производительность гомогенизатора тщательно рассчитывается и фиксируется при определенной скорости потока. При частичной гомогенизации гомогенизатор также соединен с линией обезжиренного молока, чтобы в нем всегда было достаточно продукта для правильной работы. Таким образом, относительно низкий расход сливок компенсируется обезжиренным молоком до номинальной емкости. После гомогенизации 18% сливок в конечном итоге смешивают в потоке с избыточным объемом обезжиренного молока до достижения 3% перед пастеризацией. Теперь молоко со стандартным содержанием жира перекачивается в секцию нагрева молочного теплообменника, где оно пастеризуется. Необходимое время выдержки обеспечивается отдельной удерживающей трубкой (14). Температура пастеризации записывается непрерывно.  Рисунок 1 - Технологический процесс пастеризации молока: 1 - уравнительный бак; 2 - насос подачи продукта; 3 - регулятор потока; 4 - деаэратор; 5 - сепаратор; 6 - клапан постоянного давления; 7 - датчик плотности; 8 - датчик расхода; 9 - регулирующий клапан; 10 - отсекающий клапан; 11 - запорный клапан; 12 - гомогенизатор; 13 - насос подкачки; 14 - удерживающая трубка; 15 - клапан отвода потока; 16 - теплообменник пластинчатого типа; 17 - управление процессом Насос подкачки (13) повышает давление продукта до уровня, при котором пастеризованный продукт не может быть загрязнен необработанным молоком или охлаждающей средой, если в пластинчатом теплообменнике должна произойти утечка. Если температура пастеризации должна упасть, это измеряется датчиком температуры. Сигнал активирует клапан отвода потока (15), и молоко возвращается в уравнительную емкость. После пастеризации молоко продолжает поступать в секцию охлаждения в теплообменнике, где оно регенеративно охлаждается поступающим необработанным молоком, а затем в секцию охлаждения, где оно охлаждается ледяной водой. Затем холодное молоко перекачивается в буферные емкости, а затем в разливочные машины. |