Курсовая по пастеризации молока. Курсовой проект_ОБРАЗЕЦ_2022_АУвТС_на печать. Курсовой проект по дисциплине Проектная деятельность на тему Автоматизированная система регулирования температурной депрессии на входе в аппарат

Скачать 1.28 Mb. Скачать 1.28 Mb.

|

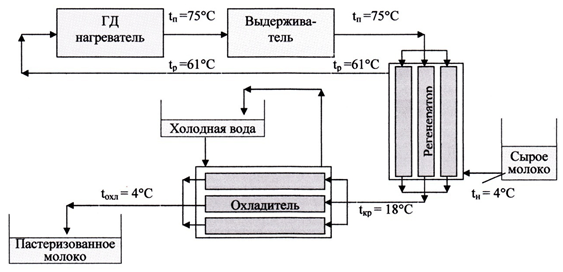

1.3 Описание системыПроцесс работы теплообменника пастеризационной установки сопровождается постоянным смешиванием молока с подаваемой в него ледяной водой. Это существенно отличает его от известных прямоточных и противоточных пастеризаторов с промежуточным теплоносителем. Поэтому в нём практически невозможно выделить зону с охлаждением молока до температуры 4оС, достаточной для уничтожения микрофлоры. В связи с этим необходимо сделать вывод о целесообразности подачи в теплообменник предварительно подготовленной ледяной воды до температуры не ниже 1оС. В этом случае охлаждение молока в аппарате будет происходить за время пребывания его в нём. Соотношение выдержки его в регенераторе и теплообменнике может оказаться достаточным для завершения процесса пастеризации молока без применения выдерживателя, что может способствовать упрощению конструкции пастеризационной установки и снижению затрат на неё. Температура пропастеризованного молока для полного подавления микрофлоры должна составлять не более 8оС, поэтому она принята равной 4оС и поддерживается постоянным путём регулировки подачи холодной воды в охладитель с помощью крана на его выходном патрубке. Пренебрегая некоторыми потерями тепла в окружающую среду через утеплённые стенки регенератора, получим на входе в охладитель температуру молока порядка 18оС (рисунок 2).  Рисунок 2 - Блок-схема распределения температур молока в тепловых аппаратах пастеризационной установки В установку входит: пластинчатый пастеризатор-охладитель, сравнительный бак с поплавком, насосы, регуляторы равномерности потока, автоматические клапана, бойлер для нагрева воды, пульт управления и трубопроводы для пара и рассола с регуляторами давления и расхода. Секции установки отличаются различной компоновкой пластин, их типом и расположением. В установке имеется шесть секций: теплообменник I-ый, теплообменник II-ой, пастеризатор, секция температурной выдержки, охлаждения водой и охлаждение рассолом. Контроль температуры молока: Необходимо контролировать температуру молока в приемной цистерне в интервале 2 - 4єС, так как при этой температуре молочно-кислые бактерии практически не размножаются и молоко на некоторое время (максимум до двух суток) остается свежим и пригодным для переработки; пропастеризованного молока при выходе из теплообменников в интервале 20 - 30єС, так как его изменение может повлиять на дальнейший процесс охлаждения молока; колодезной воды на входе в I-ую секцию охлаждения в интервале 8 - 12єС, так как его изменения может отрицательно повлиять на процесс охлаждения пропастеризованного молока; рассола или воды со льдом на входе во II-ую секцию охлаждения в интервале 0 - 2єС, так как его изменения может отрицательно повлиять на процесс охлаждения пропастеризованного молока. 2 Патентный поискВ рамках работы над курсовым проектом был проведен анализ публикаций различных научных источников, относящихся к теме проекте. Одним из таких источников стала статья из журнала «DairyNews.today» [1]. Сотрудники Инжинирингового центра приборостроения, радио- и микроэлектроники Южного федерального университета (г. Таганрог) в рамках проекта, поддержанного в конкурсном отборе по Постановлению Правительства РФ №218, разрабатывают комплекс, в котором пастеризация молока проходит под воздействием СВЧ-волн. Новый комплекс эффективно уничтожает патогенные микроорганизмы, при этом сохраняя вкус и полезные свойства молока. Такой способ пастеризации особенно востребован для поставок молока в дальние регионы страны, например, Арктику, а также для производства в нашей стране высококачественных сыров. В классических методах пастеризации поток молока или большая емкость обеззараживаются с помощью различных типов нагревательных элементов. Инновационные методы предполагают воздействие разных типов излучения для нагрева молока, например, ультрафиолетовых или СВЧ-волн. Термин «длительный срок хранения» (ДСХ) часто применяется в Канаде и США для свежих жидких продуктов, сохраняющих высокое качество при температуре не выше 7 оС. Однозначного определения ДСХ нет, так как это понятие включает в себя много факторов. На самом деле это понятие означает возможность увеличения срока хранения продукта по отношению к его обычному сроку хранения путем сокращения основных источников повторного микробного обсеменения и сохранения качества продукта на всем пути к потребителю. Для пастеризации молока используются новые методы, в том числе радиоактивное облучение. МАГАТЭ, ФАО и ВОЗ считают низкие дозы облучения (до 10 кГр) безопасными для человека. Проводившееся облучение сырого молока до 2,8 кГр приводит к повышению качества сырья и увеличению стойкости продуктов с сохранением исходных органолептических свойств. [3] Главной целью проводимых в стране экономических реформ является наиболее полное удовлетворение материальных и духовных потребностей людей. На период реформ, выдвигая широкую программу социального развития страны и повышения народного благосостояния, на первый план поставили задачу - улучшить снабжение населения продуктами питания. Программа реформ предусматривает широкое использование потенциала сельского хозяйства нашей страны и всех отраслей агропромышленного комплекса. В целях значительного увеличения производства продуктов питания намечены меры по увеличению объемов переработки молока, улучшению ассортимента и повышению качества молочных продуктов. Осуществление этих мер связано с реализацией задач агропромышленного комплекса и техническим перевооружением отраслей пищевой промышленности, в том числе молочной. При техническом перевооружении молочной промышленности предусматривается использование высокопроизводительного технологического оборудования, изготовления комплектов машин, аппаратов и поточных технологических линий, обеспечивающих повышение производительности труда, освоение нового технологического оборудования и автоматизированных линий для розлива молока и оборудования для упаковки молочных продуктов. Предприятия молочной промышленности располагают современным, высокопроизводительным оборудованием, в том числе поточно-механизированными и автоматизированными линиями. Освоено производство новых видов цельномолочной продукции, сыров, мороженного, молочных консервов, масла, продуктов для детского питания, заменителей цельного молока для молодняка сельскохозяйственных животных. В последнее время особое внимание акцентируется на комплексной переработке молока и рациональном его использовании путем переработки обезжиренного молока, пахты и сыворотки на различные пищевые продукты. Пастеризация и сегодня остается одним из основных способов обработки жидкостей в пищевой промышленности. Более того, сейчас можно встретить на полках ультрапастеризованное молоко, которое может храниться несколько месяцев. Смысл такой же самый, как у пастеризации, но проходит процесс немного иначе. Во время ультрапастеризации жидкость на пару секунд нагревают до 135-150 градусов и сразу же охлаждают до 4-5 градусов. Процесс проходит в закрытой системе. Таким образом, гибнет большинство патогенных микроорганизмов и бактерий, а продукт хранится значительно дольше. [1] В настоящее время все большее распространение начинают приобретать пастеризационные установки, в которых нагрев молока осуществляется не горячей водой или паром, а с помощью инфракрасных нагревателей. Наряду с пастеризаторами, в которых источником прямого нагрева молока являются инфракрасные лучи, созданы и распространяются установки для пастеризации, работа которых основана на использовании ультрафиолетового излучения. Принцип работы пастеризаторов данного типа заключается в бесконтактном воздействии ультрафиолетового излучения на специально сформированный тонкослойный поток молока. Одним из перспективных направлений совершенствования пастеризационных установок является применение в них роторных нагревателей, конструкция которых позволяет за счет молекулярного трения частиц обрабатываемого продукта нагревать последний до требуемой температуры. Температура тепловой обработки продукта зависит от времени его нахождения в роторном нагревателе и может регулироваться в широких пределах. Одновременно с этим продукт подвергается гомогенизации. [2] |