Курсовой проект по дисциплине Технология о организация перегрузочныхпрооцессов

Скачать 1.7 Mb. Скачать 1.7 Mb.

|

|

1.4. Основные и вспомогательные перегрузочные машины и устройства. Таблица 6 Характеристики основной перегрузочной машины(прилож.5)

Таблица 7 Характеристика вспомогательных перегрузочных машин.(прилож.6)

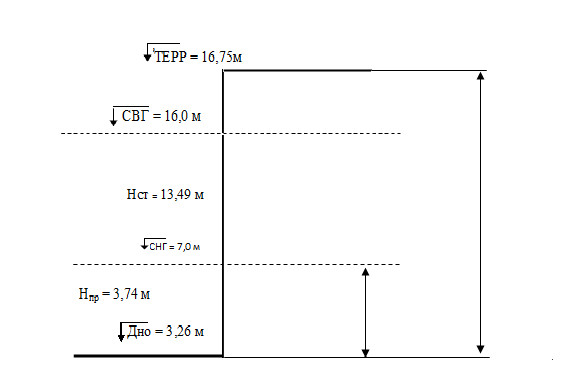

1.5. Расчет высоты и длины причальной стенки. 1) Рассчитывается высота причальной стенки: Нст = терр -дна,м, Нст=16,75-(3,26)=13,49 м  Рис.3. Характеристики параметров причальной стенки. 2) Определяется отметка территории расчетная: терр = свг + 0,75, м, терр = 16,0 + 0,75=16,75м, 3) Устанавливается отметка дна у причала: дна = снг – Нпр, м, 4) Определяется проектная глубина воды у причала: Нпр =Тгр+z1 + z2 + z3 + z4 +z5, м, где снг и свг − отметки самого низкого и самого вы- сокого горизонта у причала, соответственно, м; Тгр - осадка судна в груженом состоянии, м; z1 - навигационный запас воды под днищем судна, м. Зависит от осадки груженого судна и от характера грунта, прил. 2. 3; z2 - запас глубины на дифферент судна, связанный с его разгрузкой или загрузкой, м. Для грузовых причалов принимается равным 0.30 м; z3 - запас глубины на волнение у причала.Можно принимать равным 0,1-0,3 м; z4 - запас глубины на сгон (ветер с причала), м.Принимается равным 0,2−0,4 м; z5 - запас глубины на заносимость у причала, м.Принимается равным 0,2−1,0 м. Нпр=2,14+0,2+0,3+0,2+0,3+0,6=3,74 м Длина причальной стенки: Lпр = Lс + d, м,Lпр=68,4+10=78,4 м дна= 7 -3,74 =3,26 м. 1.6. Определение параметров складов причала 1) Определяется среднесуточный расчетный грузооборот причала  ,т/сут, ,т/сут,  т/сут, т/сут,2) Рассчитывается среднесуточный расчетный грузооборот причала, перегружаемый через склад :  , т/сут, , т/сут, т/сут т/сут3) Устанавливается количество груза, которое должно храниться на складе, то есть расчетная емкость (грузовместимость) склада (16): 3) Устанавливается количество груза, которое должно храниться на складе, то есть расчетная емкость (грузовместимость) склада (16):  , т, , т, т тПлощадь крытого склада: 1) Определяется расчетная площадь склада :  , м2, , м2, м мгде ρ – нагрузка на один м2 площади склада, т/м2. Зависит от рода груза, тары и упаковки;  – коэффициент использования полезной площади склада. Учитывает непосредственное размещение груза, исключая проходы и проезды, – коэффициент использования полезной площади склада. Учитывает непосредственное размещение груза, исключая проходы и проезды,2) Устанавливается расчетная длина крытого склада, зависящая от длины причала, размеров пожарных проездов, длины рампы склада (18):   где  − пожарные проезды на причале, м. Пожарныепроезды принимаются равными 3-5 м; − пожарные проезды на причале, м. Пожарныепроезды принимаются равными 3-5 м; − два выступа рампы крытого склада с торцов,необходимые для въезда-выезда автопогрузчиков, м. − два выступа рампы крытого склада с торцов,необходимые для въезда-выезда автопогрузчиков, м.  принимается равными по 3 м. принимается равными по 3 м.4) Полученная стандартная длина склада (  ) должна быть меньше или равной расчетной, но не больше, иначе он не может быть размещен по длине причала с учетом необходимых пожарных запасов: ) должна быть меньше или равной расчетной, но не больше, иначе он не может быть размещен по длине причала с учетом необходимых пожарных запасов: , м , м  3) Расчетная ширина крытого склада зависит от площади для хранения груза и от стандартной его длины: 3) Расчетная ширина крытого склада зависит от площади для хранения груза и от стандартной его длины: , м , м м м4) Окончательное значение площади стандартного крытого склада (  ) должно быть больше его расчетной величины ( ) должно быть больше его расчетной величины ( ) для обеспечения необходимого резерва склада: ) для обеспечения необходимого резерва склада: , м2, , м2, м2 м27) Если условие выполняется, то делается вывод и устанавливаются окончательные размеры будущего стандартного склада, который должен быть построен на причале, с размерами Вск м Lск  , м2 , м2 м2 м2 м2 м22 Разработка технологии или схемы механизации перегрузочного процесса 2.1Выбор характеристик перегрузочных машин и захватных устройств Выбор схем механизации включает в себя подбор оптимальных средств механизации: фронтальных перегрузочных машин, машин для производства складских и вагонных операций, грузозахватных устройств, техники для зачистки трюмов и складских площадей. В курсовом проекте нужно выбрать оптимальную схему по результатам сопоставления по следующим параметрам: – соответствию производительности установок проектному грузообороту причала; – универсальности оборудования для перегрузки различных грузов; – меньшей стоимости оборудования при сопоставимой мощности; – безопасности производства грузовых работ. Для обоснования выбора оптимальной схемы механизации перегрузки груза необходимо сравнить следующие схемы механизации: 1) перегрузка портальным краном (рис 4); 1 h2 h3 2 Вскк 10,5 3 2 7,25 5,25 2 2 6 Впр Lпр Lс d/2 d/2 Lск h1 2 3 4 5 6 7 8 hр Примечание: 1. Судно. 2. Стенка причальная3. Кран портальный. 4. Вагон крытый. 5. Рампа склада. 6. Автопогрузчик. 7. Склад крытый. 8. Автодорога. Рис.4. Эскиз схемы механизации перегрузки тарно-штучных грузов. 2.2. Описание технологии перегрузки груза по операциям перегрузочного процесса. Технологические пакеты формируются в речных портах вручную и предназначены для перемещения только по водному участку пути, в пределах речного бассейна. При перевозке грузов железнодорожным транспортом отдельными местами появляется необходимость применения тяжелого ручного труда. В этом случае порты вынуждены вручную формировать технологические пакеты. Первая расчетная технология перегрузки груза Технологические пакеты(технологическая схема) Поштучное прибытие мешкового груза в крытых вагонах, формирование вручную технологических пакетов на поддонах размерами 1200 х 1600 мм, перемещение пакетов вилочным захватом автопогрузчика и стропобалочным крановым захватом приведено в таблице6. Таблица 6 Первая технология перегрузки грузов технологическими пакетами в мешках

Вариант «вагон-судно» Состав подходит на прикордонные пути, где силами рабочих производится разгрузка и, одновременно, формирование технологических пакетов с застропкой стропами из стальной проволоки. Сформированные пакеты грузятся фронтальной перегрузочной машиной в судно (при поступлении груза отдельными местами). Операции: вагонная – передаточная – фронтальная – судовая. Вариант «склад-судно» Технологические пакеты, хранящиеся на складе, перевозятся к фронтальной перегрузочной машине пятитонным автопогрузчиком, после чего перегружаются в судно. Операции: складская – транспортная – передаточная – фронтальная – судовая. Вариант «вагон-склад» Состав подходит на тыловые пути, где силами рабочих производится разгрузка и, одновременно, формирование пакетов с застропкой стропами из стальной проволоки. Сформированные пакеты перевозятся пятитонными автопогрузчиками в склад. Операции: вагонная – транспортная – складская. 2.3. Расчет часовых норм, сменных норм выработки, нормативов численности комплексных бригад Методика определения норм по вариантам перегрузочного процесса 1) Определяется время цикла перегрузочной машины:  с св-с  с ск-с с ск-с с сск-с  с в-ск с в-ск с сгде 3600 - длительность одного часа в секундах, с; gп - количество груза в одном подъеме (пакете), т. h2 h3 h1 hр терр р снг Рис. 5. Схема для определения высоты подъема и опускания груза крана  м м м мгде  - высота подъема груза с рампы склада (hр) и не менее одного метра – безопасный пронос краном груза над вагоном, м; - высота подъема груза с рампы склада (hр) и не менее одного метра – безопасный пронос краном груза над вагоном, м; м м м м - высота опускания груза с габаритной высотывагона и безопасной зоны проноса груза надвагоном до отметки территории расчетной, м: - высота опускания груза с габаритной высотывагона и безопасной зоны проноса груза надвагоном до отметки территории расчетной, м: м м м м - средняя высота опускания груза от отметки территории расчетной до отметки СНГ, м:р - средняя высота опускания груза от отметки территории расчетной до отметки СНГ, м:р терр - снг м терр - снг м 16,75– 7 = 9,75 м 16,75– 7 = 9,75 мгде  - высота вагона габаритная, м; - высота вагона габаритная, м; - высота рампы крытого склада причала, 1,3 м. - высота рампы крытого склада причала, 1,3 м.При определении времени цикла для внутрипортового автопогрузчика ко времени перемещения добавляется время разворота с грузом и время разворота без груза, по одному добавлению, рис. 8.  с с с с с с  с сгде  и и  - время разворота автопогрузчика с грузоми без груза, соответственно, с - время разворота автопогрузчика с грузоми без груза, соответственно, с и и  - время перемещения автопогрузчика с грузом и без груза, соответственно, с, рис. 6. - время перемещения автопогрузчика с грузом и без груза, соответственно, с, рис. 6. Время перемещения автопогрузчика зависит от расстояния перемещения, округляемого до целых десяток в большую сторону, от размеров рампы и крытого склада с учетом рис. 6:  м, м, где l1 - l5 - расстояния перемещения автопогрузчика с рампы в крытый склад (или обратно): l1= Lск/2, м; l2 = Вр/2, м; l3 = Вск/2, м;l4 = 0,4Lск,м; l5 = Вск/4 м. l1 = 60/2 = 30 м; l2 = 7,25/2 = 3,63 м; l3 = 18/2 = 9 м;l4 = 0,4* 60 = 24 м;l5 = 18/4 = 4,5 м.  м м | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||