Курсовой проект по дисциплине транспортировка в цепях поставок

Скачать 0.56 Mb. Скачать 0.56 Mb.

|

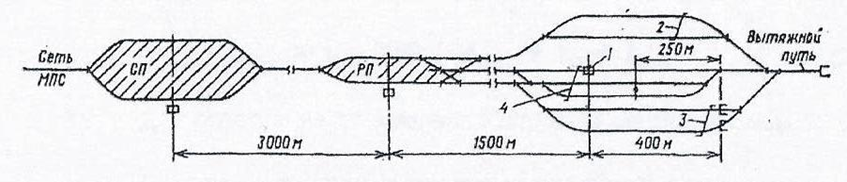

2. МЕТОДИКА РАСЧЕТА ЭКОНОМИЧЕСКИХ ЭФФЕКТОВ И РАЗРАБОТКИ ТЕХНОЛОГИЧЕСКОГО ГРАФИКА ОБРАБОТКИ МАРШРУТА НА ПОДЪЕЗДНЫХ ПУТЯХ ПРОМЫШЛЕННОГО ПРЕДПРИЯТИЯ2.1. Методика разработки и построения технологического графика обработки маршрута на подъездных путях промышленного предприятия  Для согласования работы станций примыкания и железнодорожного транспорта промышленного предприятия (например, металлургического комбината) разрабатывается технологический график обработки маршрута. Схема взаимного расположения станции примыкания (СП) и устройств железнодорожного транспорта металлургического комбината, а также расстояния между элементами, входящими в технологическую цепочку показаны на рисунке 2.1:6  Рис.2.1 - Принципиальная схема размещения устройств железнодорожного магистрального и промышленного транспорта в узле. (1- вагоноопрокидователь; 2 – фронт погрузки грузов; 3- фронт выгрузки грузов; 4 – фронт выгрузки руды; 5 – РП – районный парк). Цикл операций по обработке технологического маршрута руды, поступающей для выгрузки на металлургический комбинат, включает: 1. Подачу состава к вагоноопрокидывателю; 2. Надвиг состава на вагоноопрокидыватель; 3. Выгрузку; 4. Уборку вагонов от вагоноопрокидывателя на пути очистки; 5. Очистку вагонов; 6. Осмотр вагонов после очистки; 7. Накопление вагонов; 8. Перестановку вагонов с пути накопления в районный парк; 9. Передвижение состава от районного парка до станции примыкания. Уборка порожних вагонов от вагоноопрокидывателя на пути очистки включает два полурейса: 1.Первый-вытягивание маневрового состава с пути вагоноопрокидывателя на вытяжной путь; 2. Второй - осаживание вагонов с вытяжного пути на путь очистки. При разработке технологического графика следует обратить внимание на возможность совмещения операций. Обычно после выгрузки вагоны на путях вагоноопрокидывателя накапливаются группами, а затем переставляются на пути очистки. По окончании выгрузки последней группы вагонов все операции, связанные с ее обработкой, будут выполняться последовательно одна за другой, что повлияет на общую продолжительность нахождения вагонов на металлургическом комбинате. После завершения накопления вагонов на путях очистки состав выставляется в районный парк и далее передаётся на станцию примыкания для отправления порожнего маршрута на магистральную сеть.7 Величина маршрутного состава определяется по формуле: N2=N1 /(tg1/tg2), приtg1/tg2 =1,1 (2.1.1) или исходя их требований, содержащихся в исходных данных, где N1, N2 – количество вагонов в составе поезда до и после применения системы организации технологических маршрутов. Время продвижения состава от станции примыкания до районного парка (и обратно) вычисляется по формуле: tрп=Iп*60/Vn+tм (2.1.2) где Iп – расстояние от станции примыкания до районного парка; tм– время на прицепку маневрового локомотива; Vn- скорость движения передач между станцией примыкания и районным парком. Время подачи (уборки) состава из районного парка к вагоноопрокидывателю определяется по формуле: tпод=Iрп*60/Vрп+tм+tрз, (2.1.3) где Iрп– расстояние от районного парка до вагоноопрокидывателя; Vрп – скорость подачи состава из районного парка к вагоноопрокидывателю; tм – время на прицепку маневрового локомотива; tрз – время на разгон и замедление состава. Рассматриваемая в курсовом проекте транспортно-производственная система ориентирована на удовлетворение предпочтений металлургического комбината со стороны железной дороги. Работа системы по принципу «точно в срок» предполагает обеспечение комбината железорудным сырьем путем организации технологических маршрутов, т.е. подстраиванием железной дороги под технологический процесс предприятия. В результате поступления сырья непосредственно «с колес» в бункер металлургического комбината сокращается потребность в складских площадях, уменьшаются объемы связаного капитала (запасы), сводятся до минимума погрузочно-разгрузочные операции, железнодорожный подвижной состав функционирует по принципу «вертушек» и т.д. Все это приводит к получению соответствующих эффектов, возникающих как на металлургическом комбинате, так и на железной дороге.8 |