|

|

Ерлыкин Л.А.Практические советы радиолюбителю.1965. Ерлыкин Л.А.Практические советы радиолюбителю. Л. А. Ерлыкин практические советы радиолюбителю ' Книга

6Ф2.1 Е72

Л. А. Е р л ы к и н ПРАКТИЧЕСКИЕ СОВЕТЫ РАДИОЛЮБИТЕЛЮ

' Книга предназначается для радиолюбителей, занимающихся конструированием и изготовлением различной радиоаппаратуры и приспособлений. Ряд сведений может быть полезен также широкому кругу читателей.

Материал, содержащийся в книге, поможет радиолюбителю решить вопросы, связанные с технологией изготовления различных деталей и конструкций любительской аппаратуры, выбрать нужный материал и обработать его при помощи про-. стых приспособлений и инструмента, описание которых приводится.

Наряду с рекомендациями по применению основных материалов в книге приводятся некоторые простые оригинальные технологические методы и приемы, доступные для проведения в домашних условиях с применением малодефицитных материалов.

Людвиг Андреевич Е р л ы к и и Практические советы радиолюбителю

Москва, Военнздат, 1965, 240 с.

Редактор Шарогородский С. Г. Литературный редактор Кобозева А. Г. Художник Попова Н. Б. Технический редактор Мурашова Л. А. Корректор Текучева Л. А.

Сдано в набор 4.1.65 г. Подписано к печати 9.4.65 г. Формат бумаги 84Х108'/1;—7'/, печ. л. — 12,3 усл. печ. л. 11,404 уч.-изд. л. Тираж 125000. ТП 1965 г. № 143 Изд. № 6/6695. Г-24603. Зак. 652.

1-я типография

Военного издательства Министерства обороны СССР Москва, К-6, проезд Скворцова-Степанова, дом 3 Цена 50 коп.

ВВЕДЕНИЕ-

Радиоэлектроника все более проникает во все виды техники.

В связи с этим повышается роль технических специалистов, от которых требуется все более высокая специальная подготовка.

Радиолюбительство является лучшей школой овладения радиотехническими знаниями и приобретения необходимых навыков и опыта. Самостоятельное изготовление карманных приемников, телевизоров, магнитофонов или других конструкций прививает любовь к радиотехнике, развивает творческую инициативу.

В своей практической деятельности радиолюбитель часто сталкивается с трудностями различного характера, но основные обычно связаны с отсутствием специального инструмента или нужного материала, а также с технологией изготовления, обработки, отделки или сборки тех или иных узлов или деталей аппаратуры.

К сожалению, у нас мало литературы по вопросам технологии изготовления радиолюбительской аппаратуры. Появление новых материалов, новых деталей, современных источников питания дает большие возможности для творчества радиолюбителей.

Необходимо отметить, что приводимые в книге советы и рекомендации для радиолюбителей не являются официальными, поэтому подменять ими технологические

карты на ремонт того или иного специального оборудования нельзя.

Для удобства читателей в конце книги приводится предметный указатель.

Прежде, чем пользоваться советами, приводимыми в данной книге, следует обязательно ознакомиться с указаниями по технике безопасности на стр. 220—221.

Г

I. МЕТАЛЛЫ.

В радиотехнике большинство несущих конструкций, деталей или их элементов, почти весь крепежный материал, все проводники и магнитопроводы изготовляются из металлов. Знание основных свойств металлов приобретает поэтому существенное значение. Особенно оно необходимо радиолюбителю, так как в своей практике он не придерживается заводских технологий или технологических карт. Действительно, как обработать быстрее и чище тот или иной металл? Из какой стали лучше сделать инструмент (зубило, резак и т. п.) и какой угол заточки должен быть у него, как правильно закалить такой инструмент и при какой температуре его необходимо отпустить? Наконец, как окрасить (химическим путем), например, латунную деталь в любой цвет или отникелировать (химическим путем), или пропассивировать, или посеребрить ее? Сотни вопросов, сотни технологий, и большинство из них необходимо знать радиолюбителю, чтобы изготовленные им конструкции хорошо работали, были красивы на вид, прочны и отвечали всем основным требованиям эксплуатации.

§ 1. СТАЛЬ

В практике радиолюбителей сталь используется как основной металл. Инструмент радиолюбителя, несущие конструкции, большинство механических устройств, сердечники трансформаторов—все изготовлено из стали.

Правильный выбор марки стали во многом определяет качество работы того или иного устройства или

детали, а также долговечность и производительность инструмента.

Естественно, что важной задачей в практике радиолюбителя является борьба с коррозией (ржавлением) стали. Известно, что окраска, фосфатирование, оксидирование, никелирование и т. п. предотвращают ржавление стальных и железных деталей. Некоторые антикоррозийные покрытия можно получить и в домашних условиях, не применяя громоздкую аппаратуру и дорогостоящие химикалии.

Марки стали. Если радиолюбителю известна марка стали, он легко может разобраться в ее свойствах.

Углеродистые стали маркируются двух- или трехзначной цифрой, которая указывает, сколько сотых или тысячных долен процента углерода содержится в стали. Например, сталь марки 20 содержит 0,20% углерода, сталь 35—0,35% и т. д.

Легированные стали, кроме цифр в маркировке, имеют еще и буквы, которые обозначают те или иные присадки в стали, например:

Х— хром;

Н — никель;

В — вольфрам;

К — кобальт;

Г (или Mr) — марганец;

М — молибден;

Ю — алюминий;

Ф (или Ва)—ванадий;

С — кремний.

Если маркировка стали имеет в конце букву Ц, значит, сталь цементируется, если букву А—сталь имеет уменьшенное количество вредных примесей (серы и фосфора).

Например, марка нержавеющей стали 14Х19Н9А расшифровывается так: сталь содержит 0,14% углерода, 0,19% хрома, 0,09% никеля, имеет пониженное содержание вредных примесей (серы и фосфора).

Наличие легированных присадок в сильной степени изменяет и свойство самой стали. Содержание в стали одновременно хрома и никеля увеличивает ее вязкость и твердость.

Наличие одного никеля делает сталь не только вязкой, но и придает ей свойство переносить ударные нагрузки.

Легированные присадки в виде хрома и кремния делают сталь вязкой и легче поддающейся термической обработке.

Особое место занимают электротехнические низкоуглеродистые стали, которые идут на изготовление сердечников трансформаторов. Марки этих сталей начинаются с буквы Э (Э1100), что значит—электротехническая низкоуглеродистая. Первая цифра — степень легирования стали; вторая — гарантированные электрические и магнитные свойства стали; третья (цифра «О») — сталь холоднокатаная, текстурованная; четвертая (цифра «О») — сталь холоднокатаная, малотекстурованная. Чем больше цифра, тем 'выше качество стали.

Дополнительная буква П указывает на повышенную прочность и отделку стали, буква А в конце марки указывает, что данный сорт электротехнической стали имеет особенно низкие удельные потери.

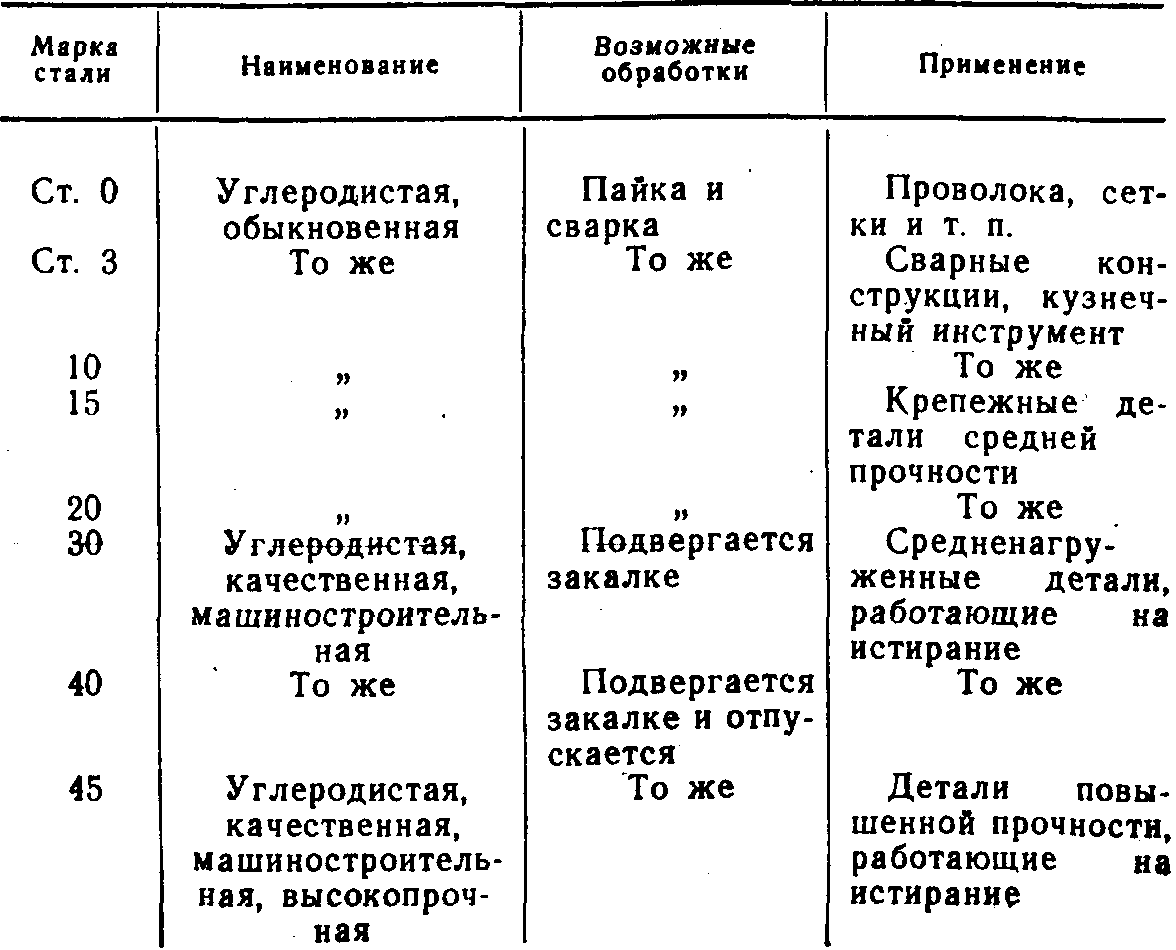

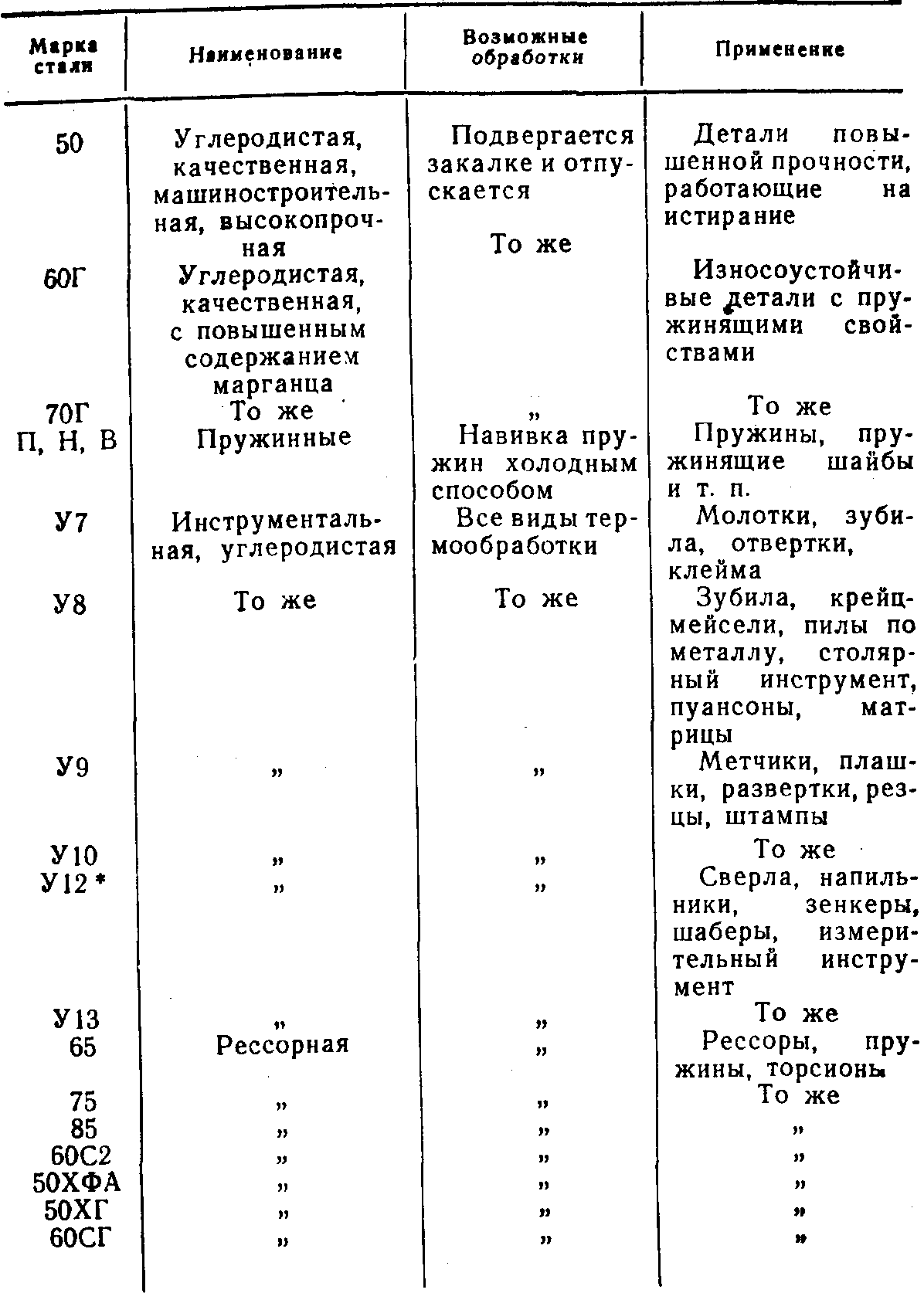

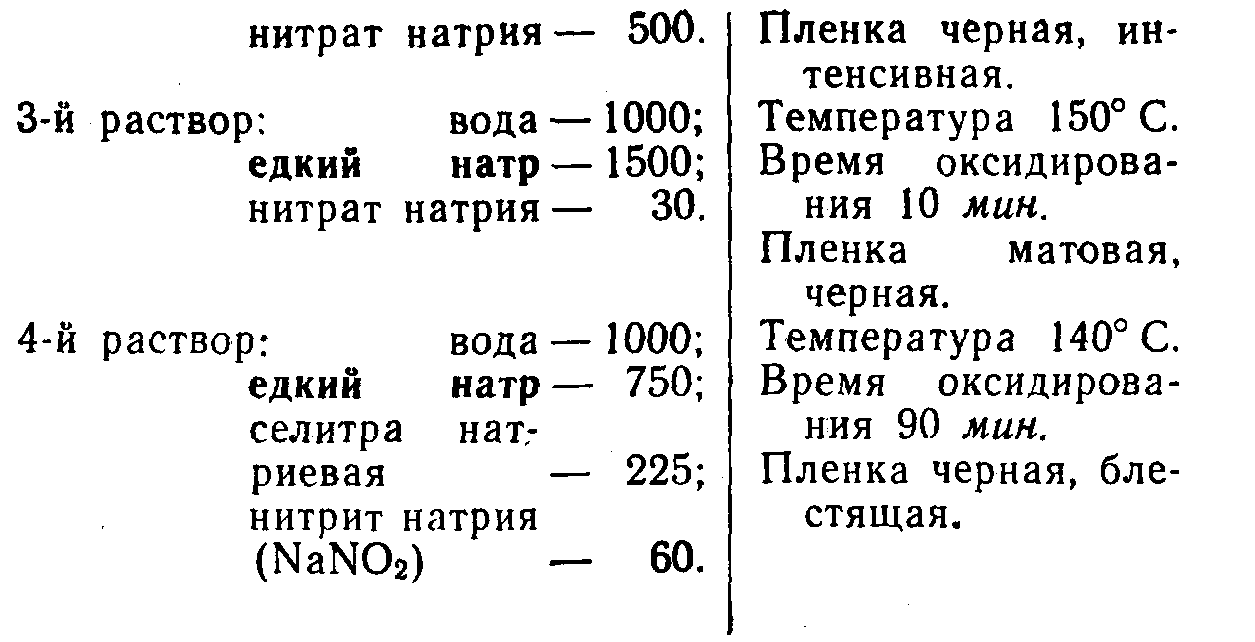

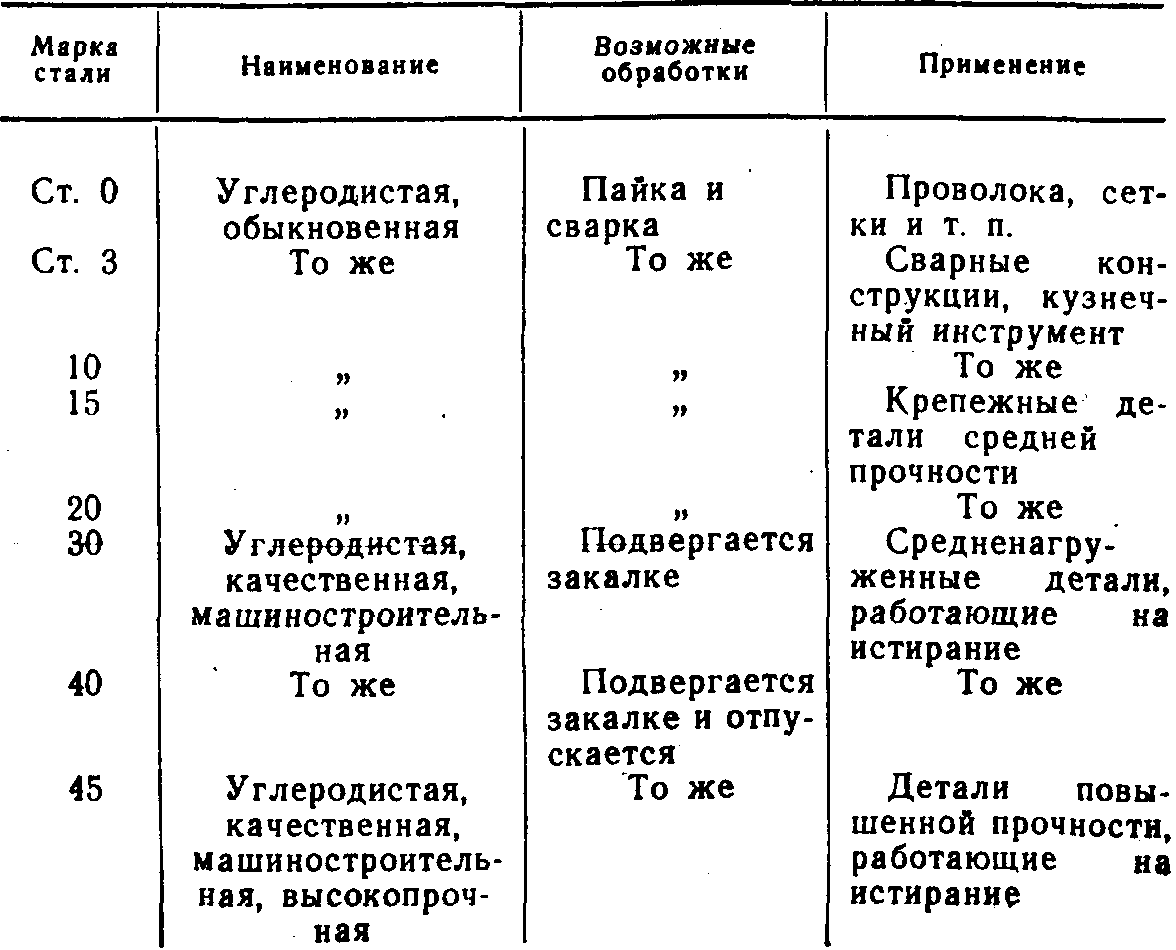

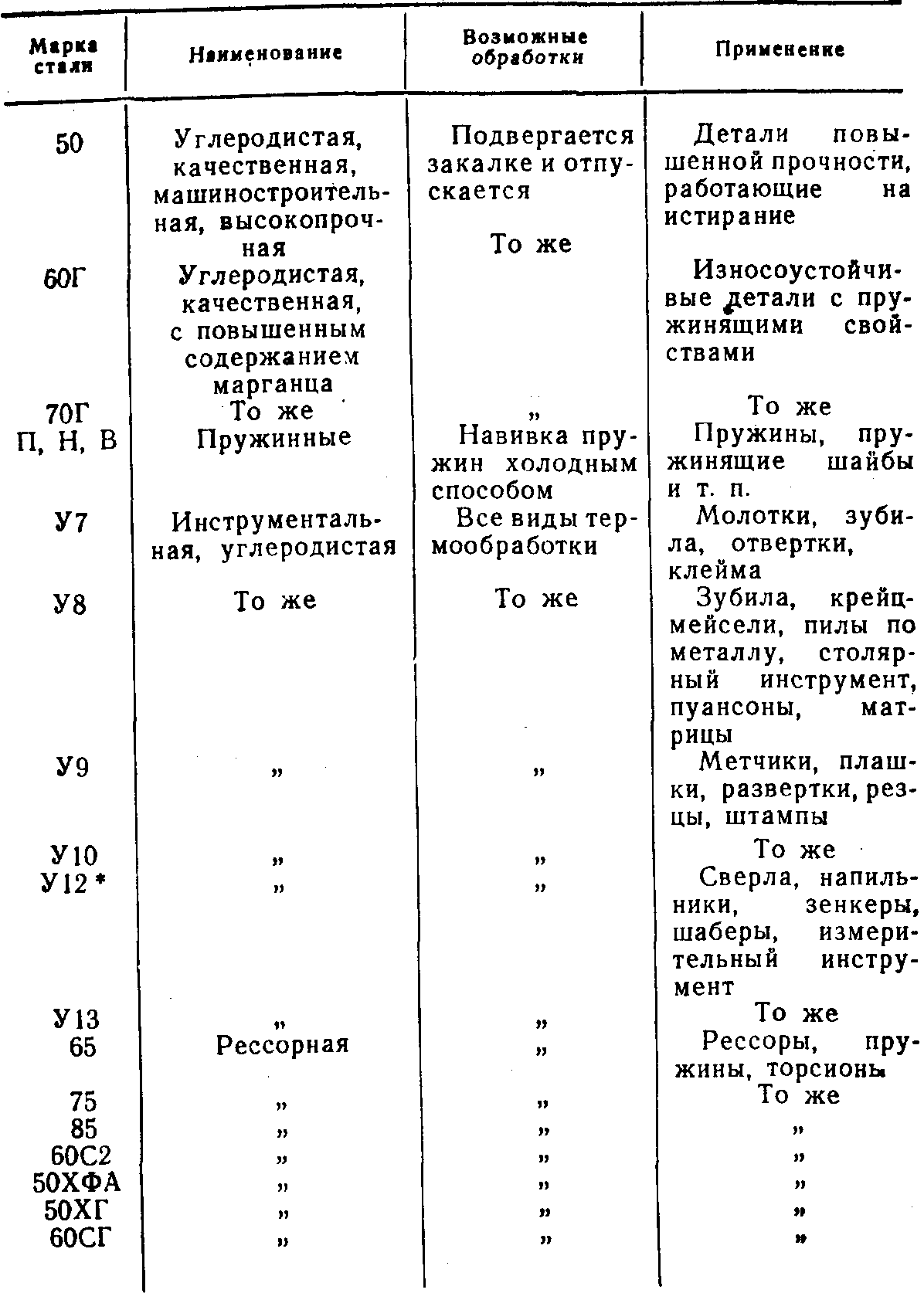

Для лучшей ориентировки в выборе той или иной стали в табл. 1 приведены данные по применению некоторых марок сталей.

Таблица 1

Продолжение

* Марка стали У 12 может иметь дополнительные буквы. Буква А обозначает, что сталь полированная, Б—тонкошлифованная, В—грубошлифованная.

Если марка стали неизвестна, можно приблизительно определить качество стали по излому и методом пробных запилов.

По кристаллической структуре в месте излома стали можно судить о ее крепости: чем тоньше кристаллическая структура, тем сталь высококачественнее.

При пробных запилах сталь низкой твердости запиливается-любым напильником (в том числе и драче-вым), сталь средней твердости—личным и бархатным,

8

сталь высокой твердости—только бархатным напильником.

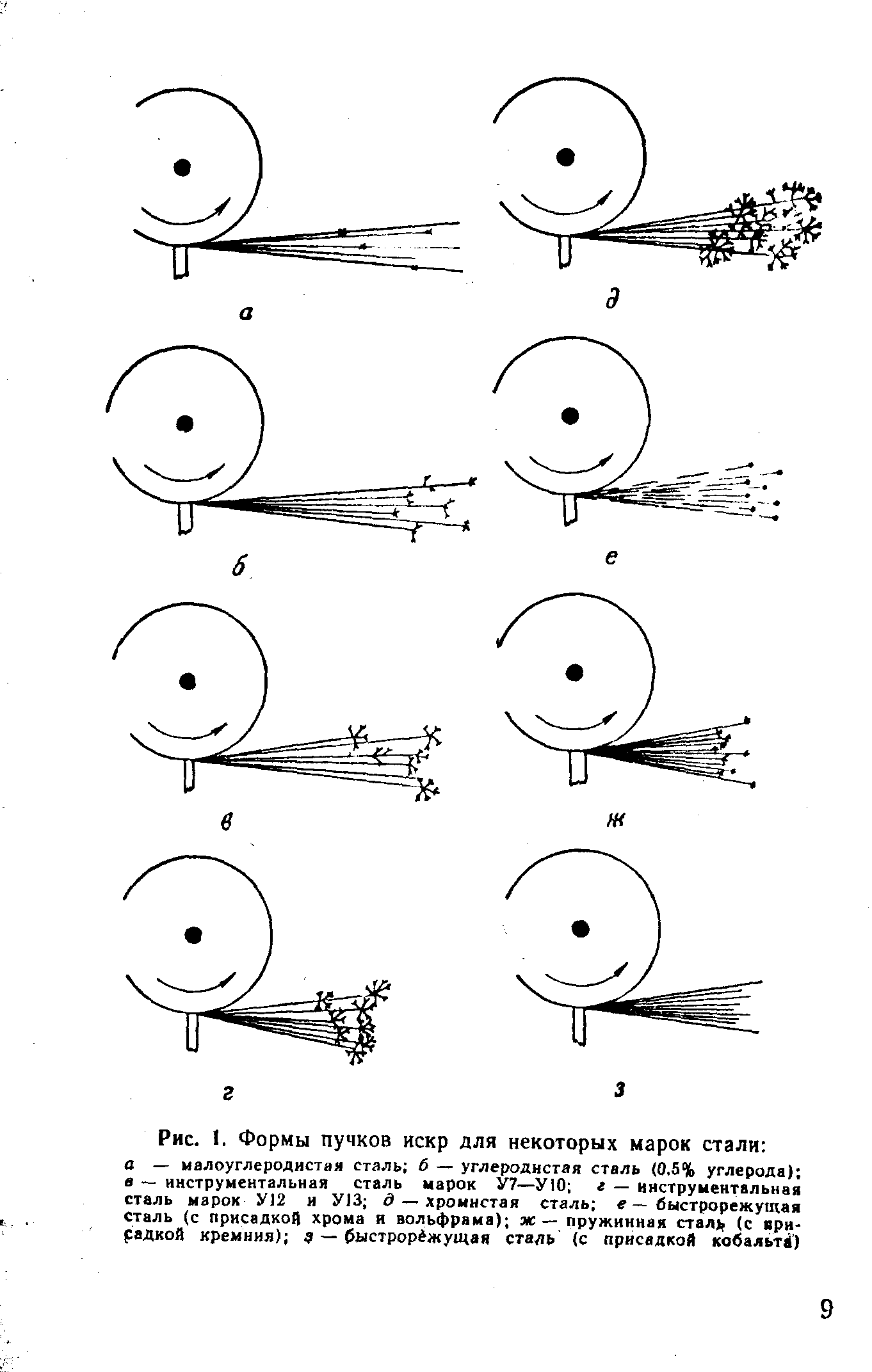

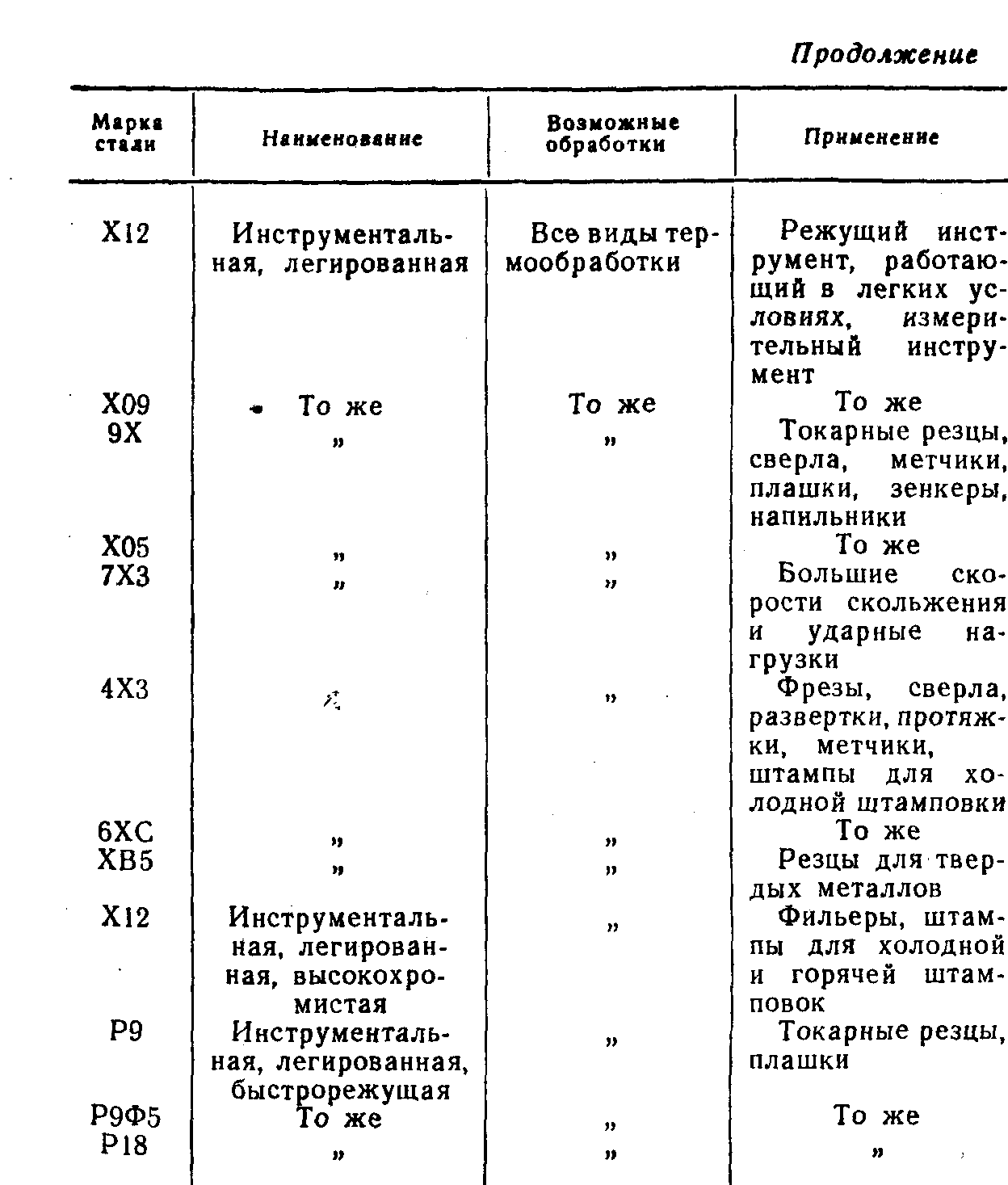

Более точно можно определить марку стали по образующемуся пучку искр на наждачном кругу. Форма и дл'ина нитей искр, цвет искр и количество, ширина пучка искр различ-ны для различных марок стали. Испытывая на искру эталонные образцы стали, радиолюбитель может научиться распознавать марки стали. На рис. 1 приведены формы пучков искр для некоторых марок

стали:

малоуглеродистая сталь—однородные непрерывные соломенно-желтые нити искр с небольшим количеством

звездочек (рис. 1,а);

углеродистая сталь с содержанием углерода около 0,5%—пучок светло-желтых нитей искр со звездочками

на конце (рис. 1,6);

инструментальная сталь У7—У10—расходящийся пучок светло-желтых нитей искр с повышенным количеством звездочек на конце (рис. 1,в);

инструментальная сталь У12, У13—плотный и короткий пучок светлых нитей искр с очень большим количеством звездочек на концах нитей, при этом звездочки более разветвленные (рис. 1,г);

сталь с содержанием хрома—плотный пучок темно-красных нитей искр с большим количеством желтых звездочек на концах нитей, звездочки сильно разветвленные (рис. 1,<Э);

быстрорежущая сталь с содержанием хрома и вольфрама — пучок прерывистых темно-красных нитей искр, на концах которых имеются более светлые звездочки каплеобразной формы (рис. 1,е);

пружинная сталь с содержанием кремния—широкий пучок темно-желтых нитей искр, на концах которых образуются небольшие звездочки более светлого цвета

(рис. 1,ж);

быстрорежущая сталь с присадкой кобальта—широкий пучок темно-желтых нитей искр без звездочек на конце (рис. 1,з).

Термическая обработка стали

Механические свойства углеродистых и легированных сталей во многом зависят от соответствующей термической обработки. Термически обработанный инстру-

.10

мент (особенно режущий) работает без заточки более продолжительное 'время, чем незакаленный. Детали какого-либо устройства (оси, рычаги, втулки и т. п.), термически обработанные, даже после длительной эксплуатации вырабатываются значительно меньше и реже требуют замены.

Закалка. Углеродистая или легированная сталь, нагреваемая до определенной температуры с последующим быстрым охлаждением, приобретает новые свойства:

становится более твердой (но хрупкой) и антикоррозийной. Это происходит вследствие изменения кристаллической структуры металла.

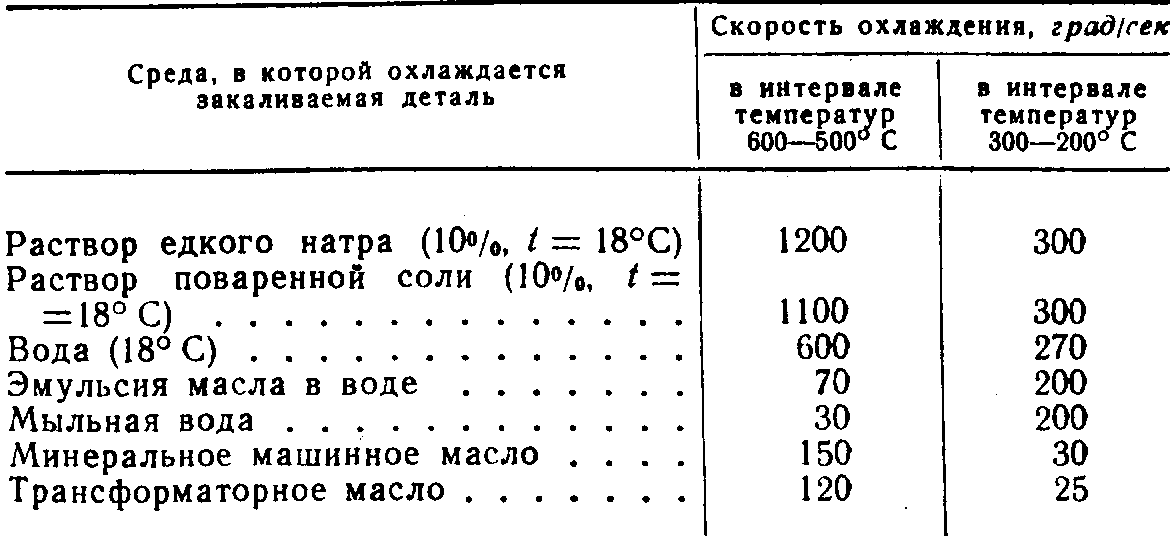

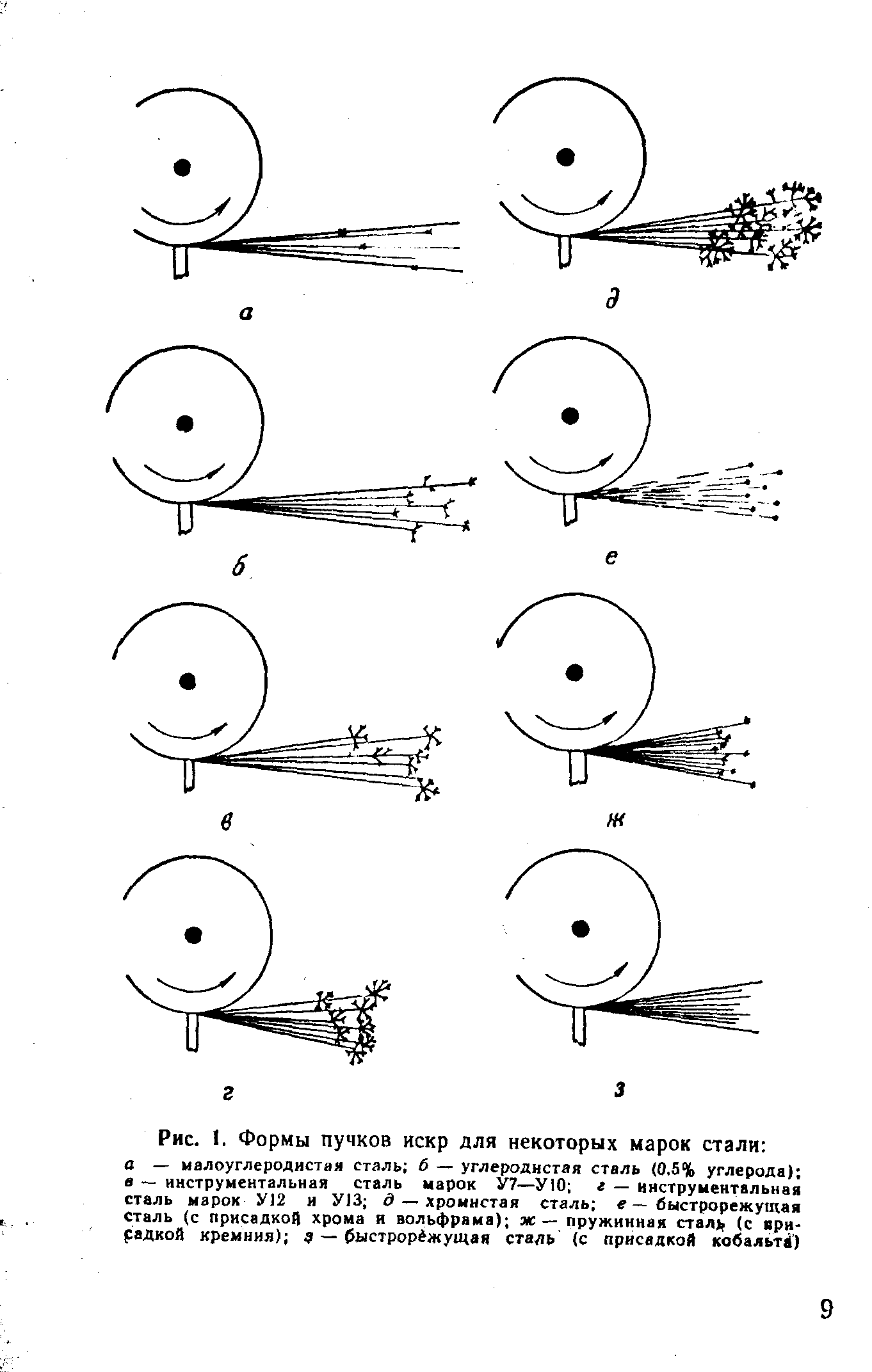

Средой для охлаждения служат вода, масло, масляная эмульсия и т. д., причем в разных средах скорость охлаждения закаливаемой детали различна. Чем быстрее сталь охлаждается, чем ниже конечная температура закаливания, тем тверже становится сталь, В табл. 2 приведены скорости охлаждения стали в различных средах.

Таблица 2

В практике радиолюбителей для охлаждения углеродистых сталей обычно применяют раствор поваренной соли, для легированных сталей — масло; для закалки мелких сверл используют иногда сургуч. При этом надо помнить, что масло на поверхности стали образует плотную пленку окислов, которая впоследствии может стать антикоррозийным (или декоративным) покрытием.

11

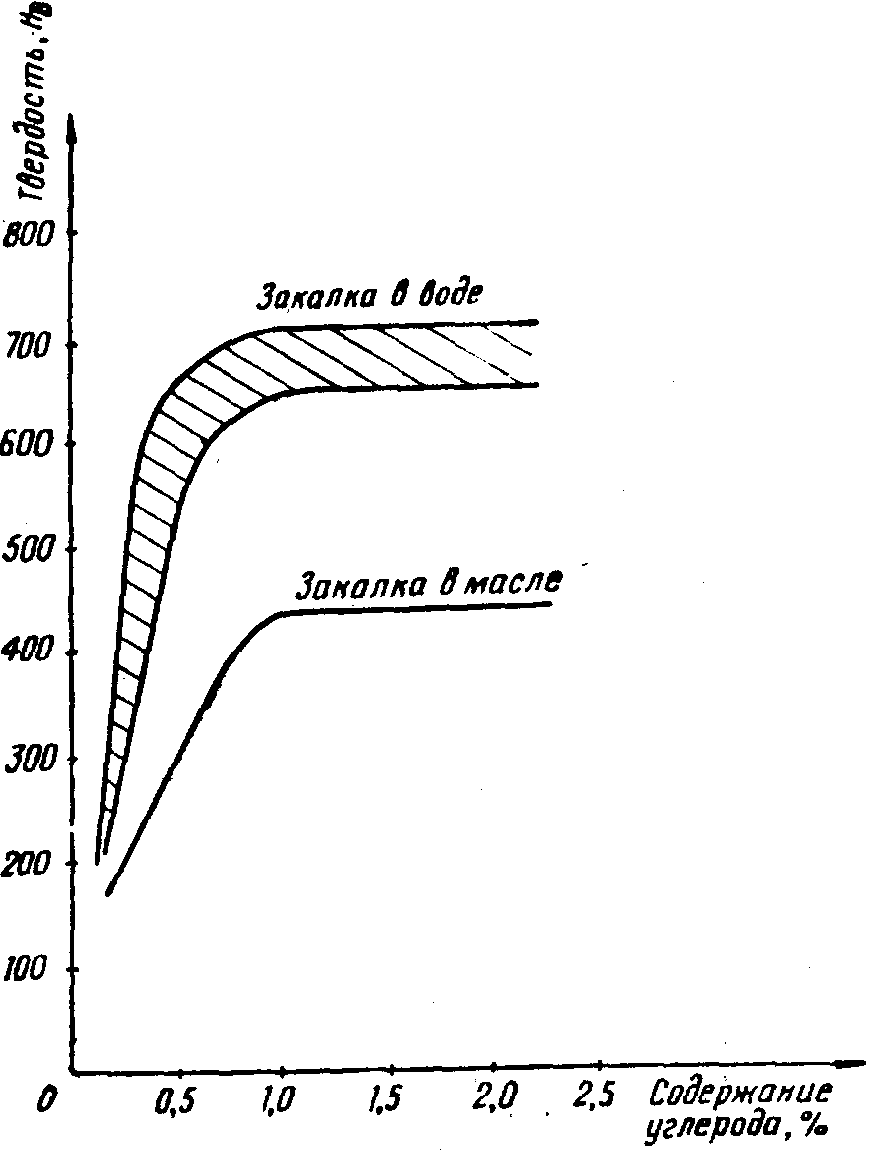

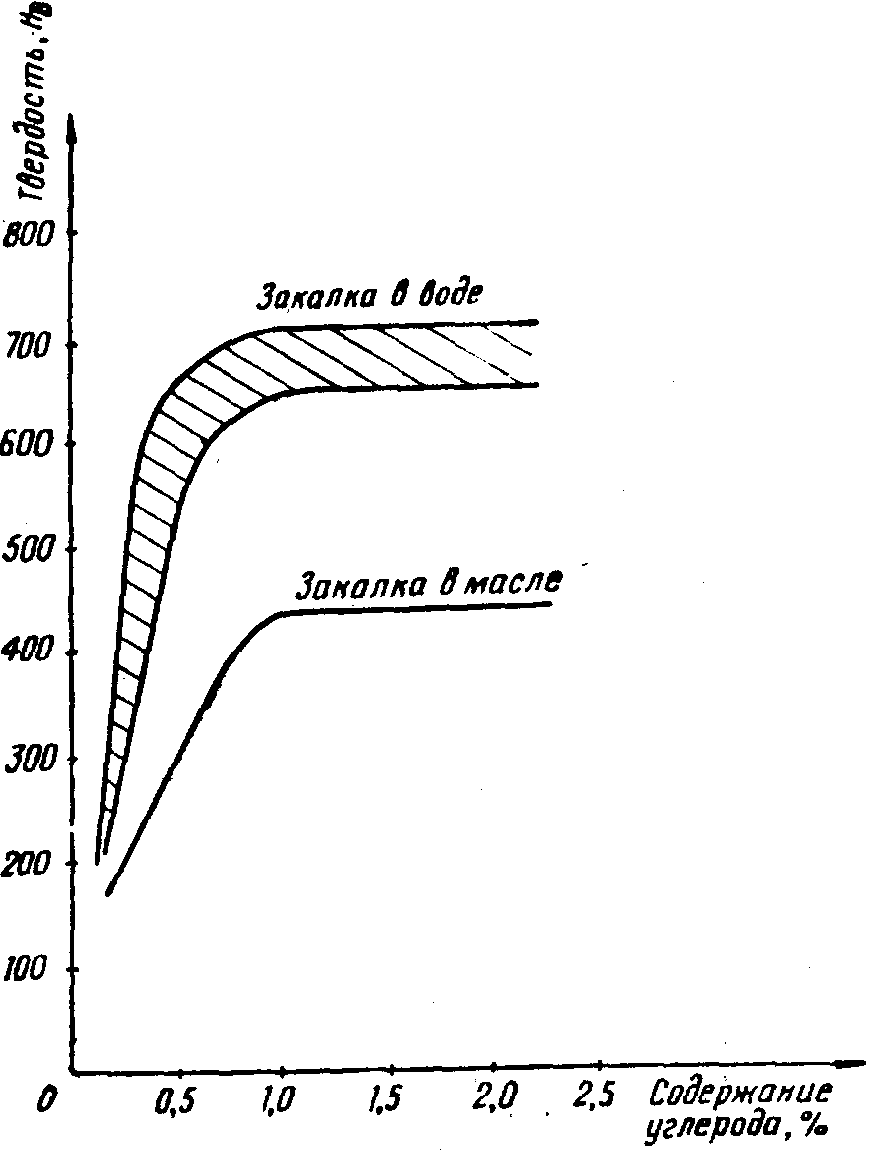

На рис. 2 показаны зависимости твердости углеродистой стали от термической обработки.

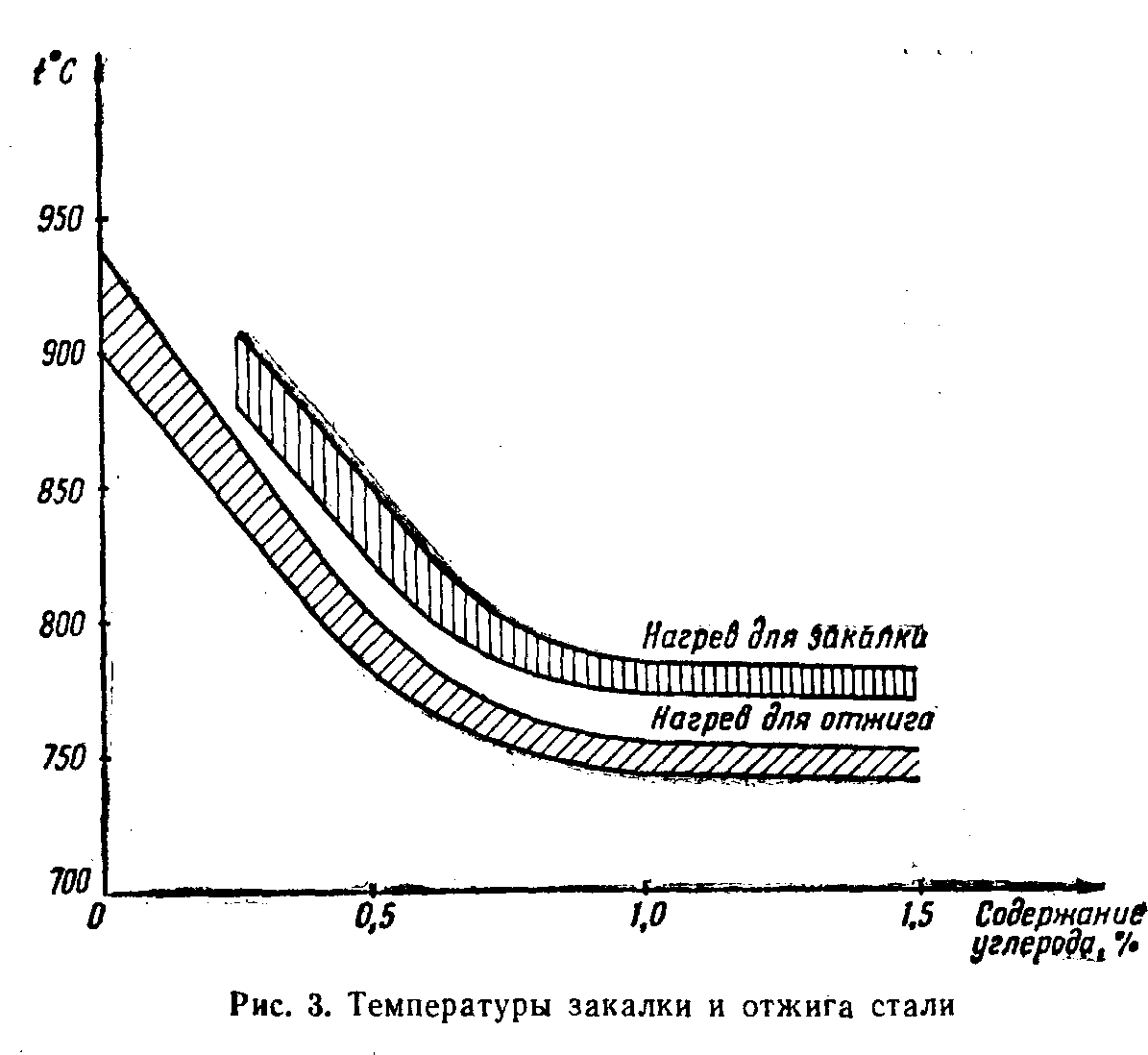

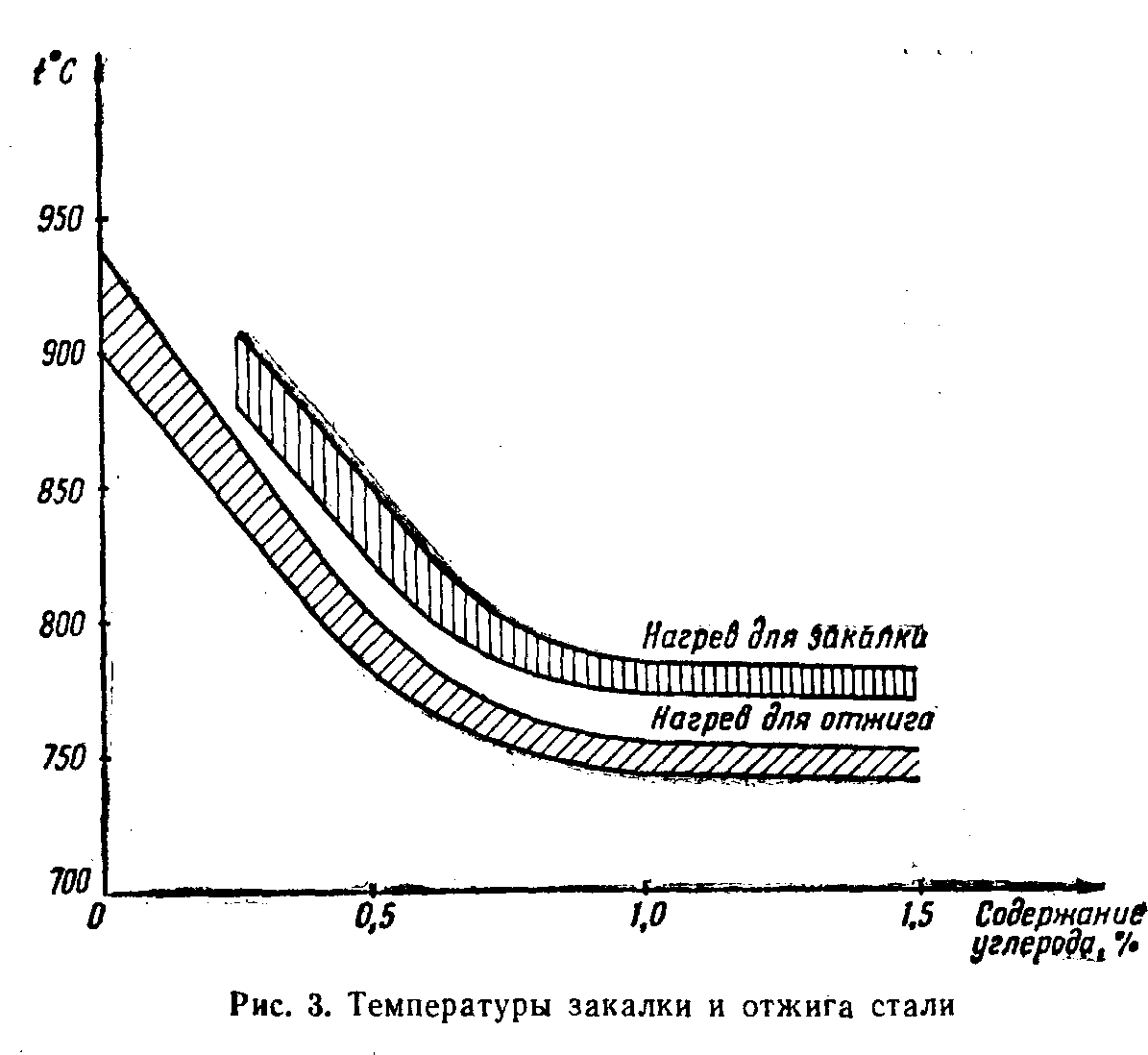

Напомнив основные правила закалки стали. 1. Каждая марка стали при закалке должна нагреваться до определенной температуры (рис. 3). При на-

Рис. 2. Зависимости твердости углеродистой стали от термической обработки

греве выше допустимой температуры сталь теряет свои свойства. Это относится и к процессу отжига.

2, При частичной закалке инструмента (только губки кусачек или жало крейчмейселя) необходимо «размыть» границу между закаленной частью детали и незакаленной. Для этого следует быстро покачивать деталь вверх—вниз, так чтобы уровень охлаждающей жидкости колебался у границы закаливаемой части детали.

12

Для легированных сталей допускаются следующие температуры закалки: для сталей марок У7 и У7А-— 800—820° С; для сталей Марок У8, У8А, У8Г. У8ГА— 780—800° С (обычно калятся в воде); для сталей марок у9— у 13— 760-— 780° С (обычно калятся в воде).

Хромистые стали закаливаются при температуре 830—860° С; хромокремнистые стали—при 820—860° С

(калятся обычно в масле, температура отпускания 150° С); хромовольфрамовые стали—при 800—820° С (калятся в воде, температура отпускания 150° С).

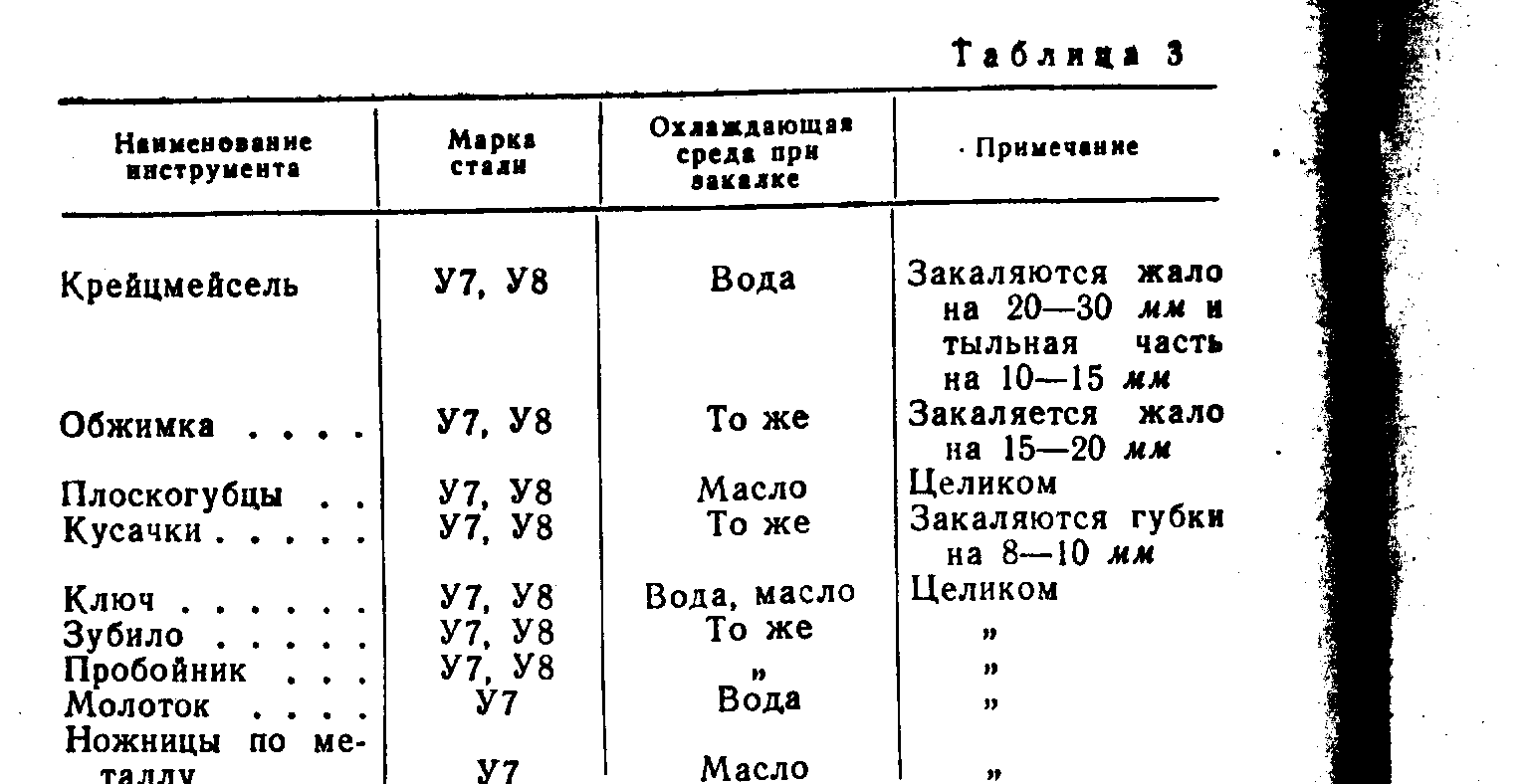

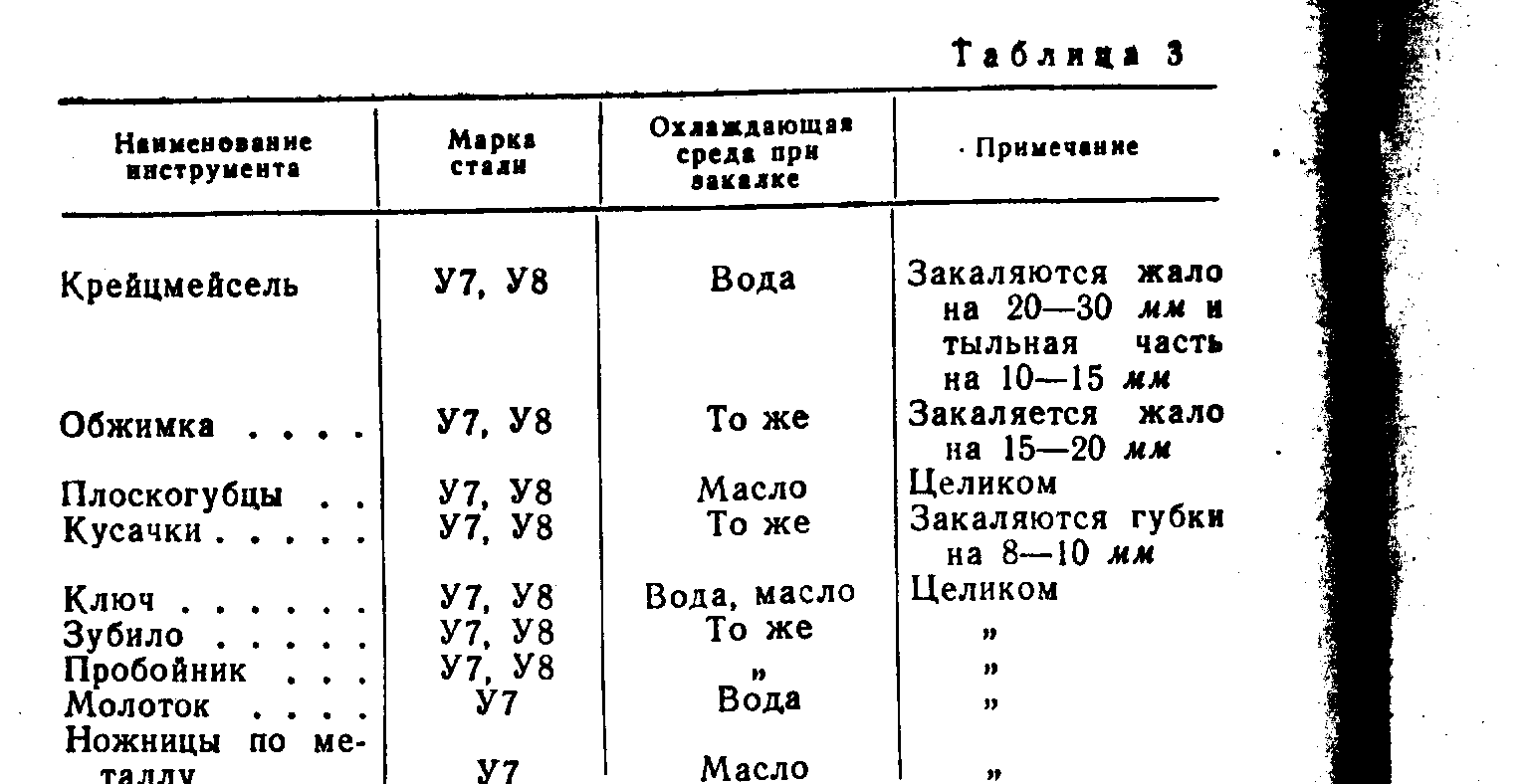

В табл. 3 приведены варианты закалки некоторых видов инструмента.

В заводских условиях рабочий, разогревая деталь, следит за ее температурой по термометру, установленному на печи, или пользуется специальным прибором — пирометром.

13

AdJIJIJ . . • » , t u J I *->.-——-

Радиолюбитель после небольшой тренировки может с достаточной точностью определить температуру раскаленной детали по цвету, а именно:

темно-коричневый (заметен в темноте) — 530— 580° С;

коричнево-красный — 580— 650° С;

темно-красный * 650— 730° С;

темно-вишнево-красный — 730— 770° С;

вишнево-красный — 770— 800° С;

светло-вишнево-красный — 800— 830° С;

светло-красный — 830— 900° С;

оранжевый

900-1050°^ С;

темно-желтый — 1050—1150° С;

светло-желтый -- 1150—1250° С;

ярко-белый -1250-1350° С.

В разделе «Технологии и конструкции» описаны газовые горелки, на которых можно закаливать любую сталь.

При закалке мелких деталей и частей инструмента можно легко перекалить их. Во избежание этого пользуются оправдавшим себя способом: раскаляют плоскую крупную болванку, на которую кладут мелкую деталь. Цвет раскаленной детали определяют по цвету самой болванки.

Небольшие детали из малоуглеродистых сталей (марок 30, 35, 40) слегка разогревают, посыпают железисто-синеродистым калием (желтая кровяная соль, употребляемая в фотографии) и вновь помещают в огонь. Как

14

только обсыпка сварится, деталь опускают .в охлаждающую среду. Железистосинеродистый калий сваривается при температуре около 850° С, что соответствует температуре закалки этих марок стали.

Отпуск. При закалке в металле образуются большие внутренние напряжения, что крайне нежелательно, так как напряжения и кристаллическая структура делают

сталь очень хрупкой.

Термический процесс, называемый отпуском, позволяет снизить хрупкость стали до допустимых пределов, сохранив при этом твердость, приобретенную сталью при закалке. При отпуске закаленную стальную деталь разогревают до относительно небольшой температуры и затем постепенно охлаждают обычно на открытом воздухе.

Иногда процессы отпуска и закалки совмещают, т. е. закаливаемую деталь охлаждают в жидкости не до конца, а до температуры отпуска, затем охлаждают ее на открытом воздухе. Конечно, неопытному человеку это сделать трудно. Поэтому обычно сначала калят деталь, а затем ее отпускают.

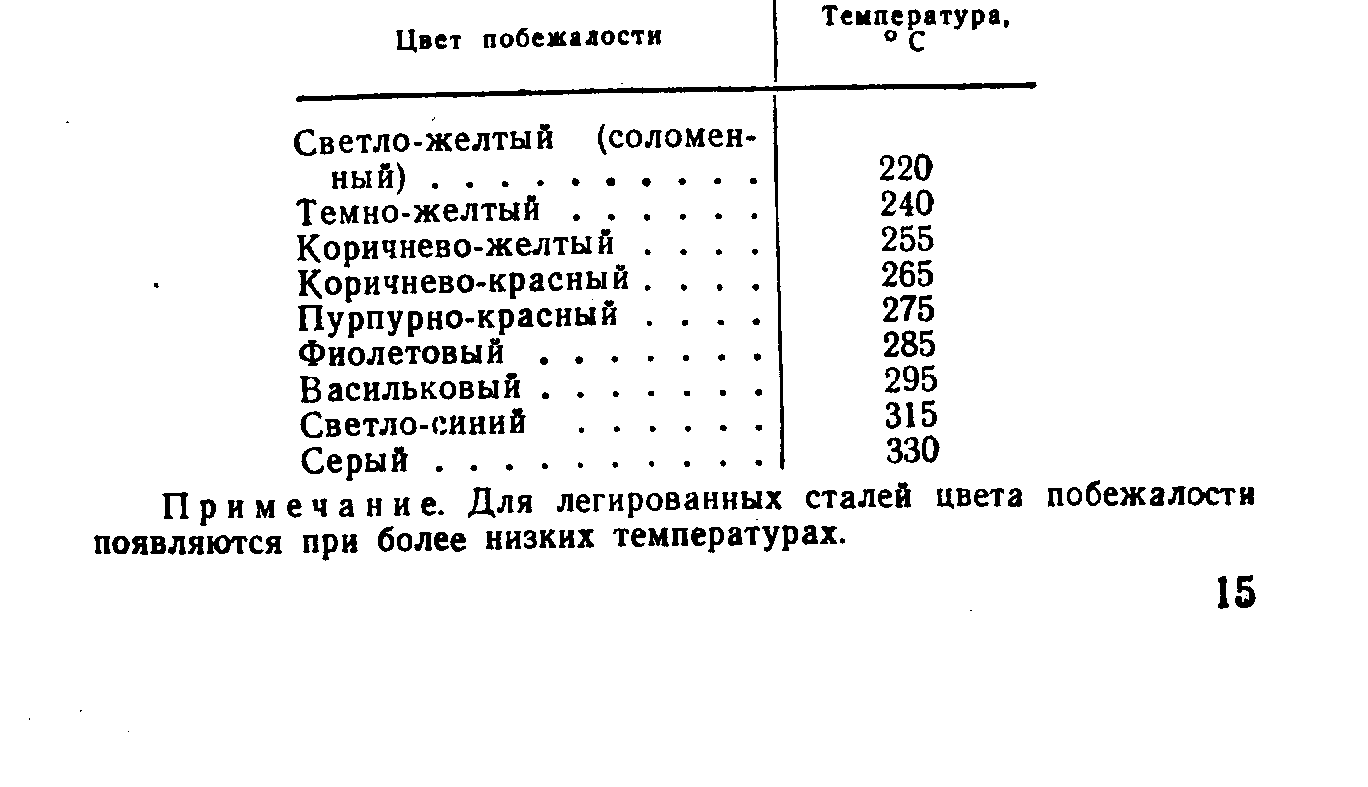

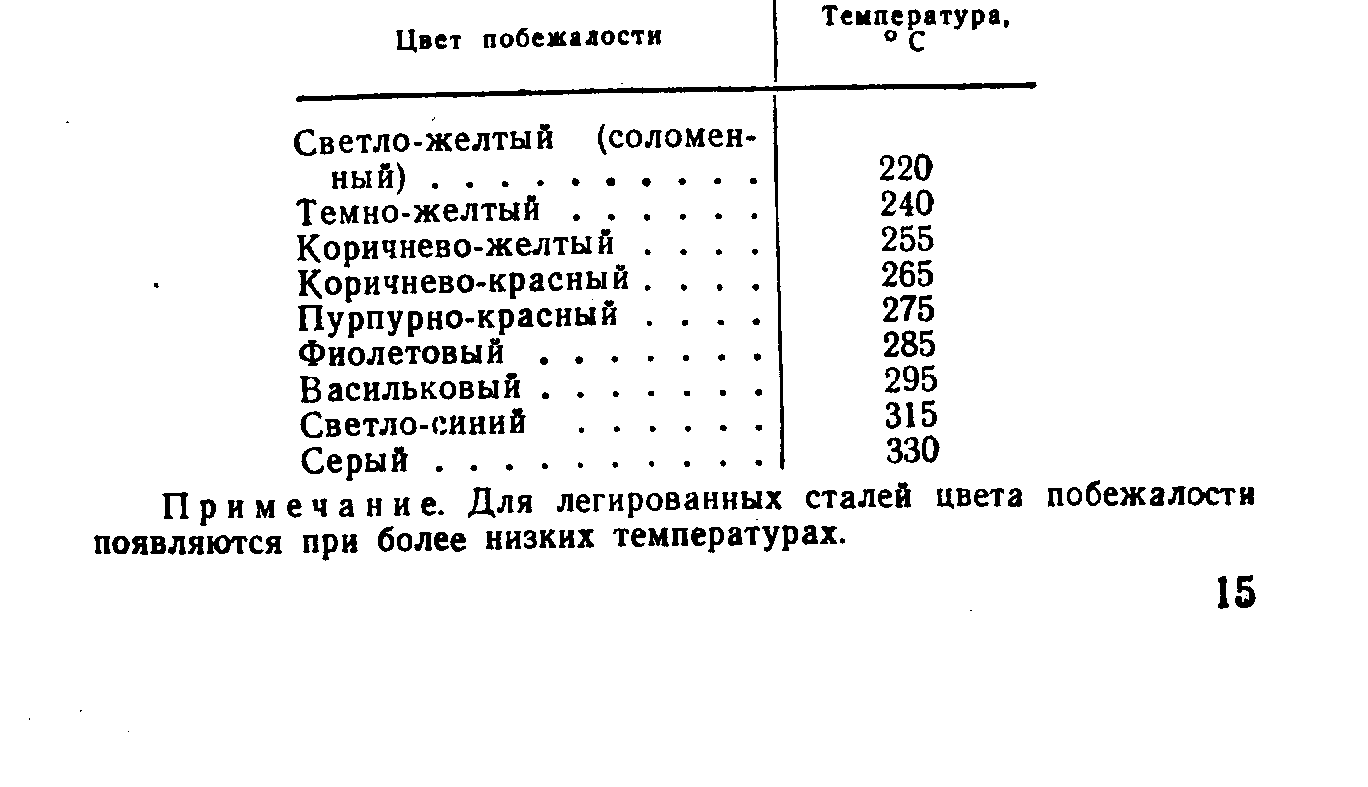

Температура разогрева стальной закаленной детали при отпуске определяется по так называемым цветам побежалости, которые получаются в результате образования пленок окиси различных цветов, соответствующих определенным температурам разогрева. Деталь перед отпуском должна быть тщательно зачищена. •

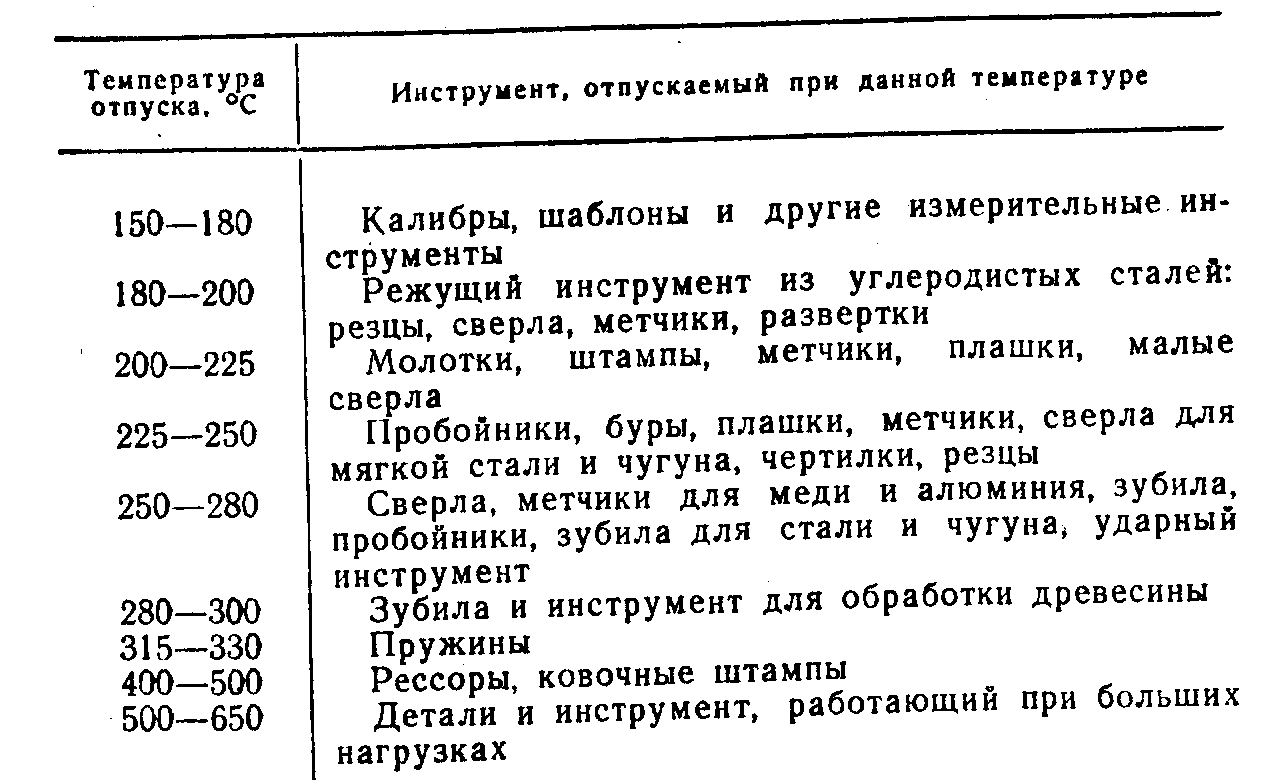

В табл. 4 указаны цвета побежалости и соответствующие им температуры для углеродистых сталей.

Таблица 4

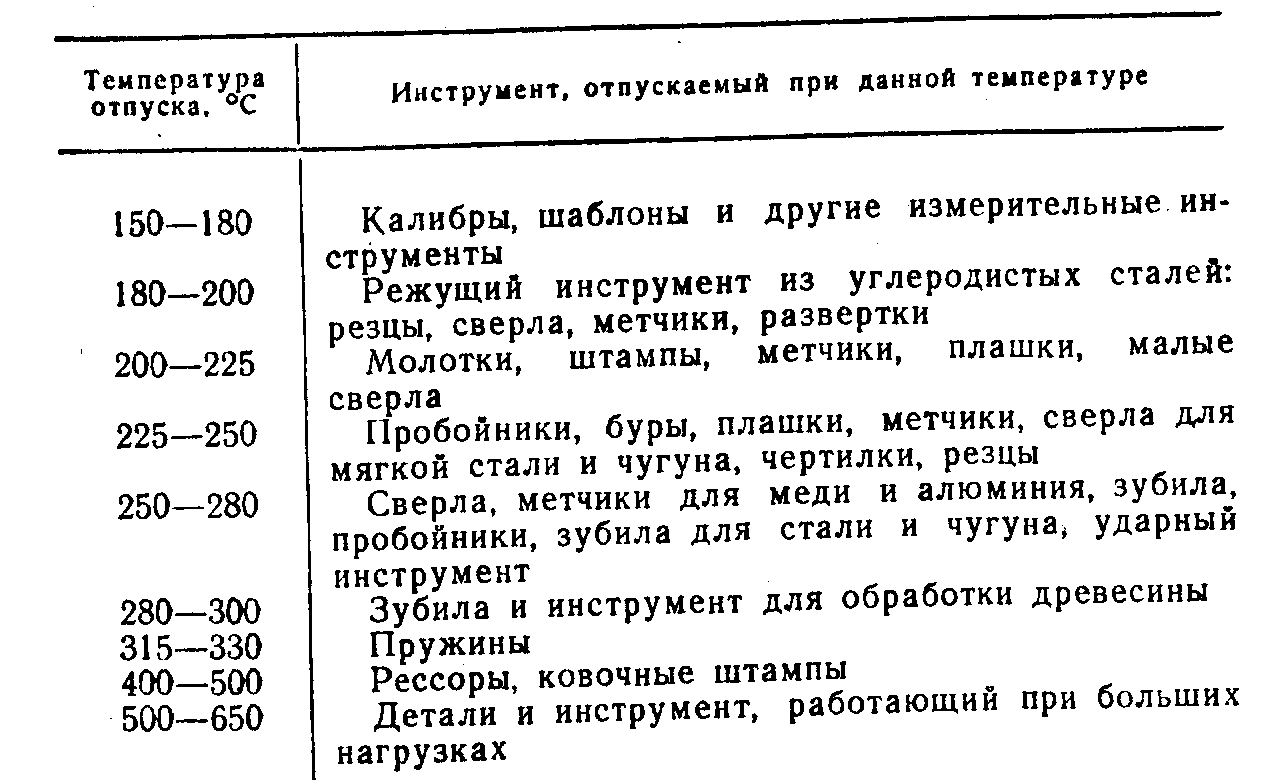

При отпуске небольших деталей (как и при закалке) |м необходимо нагревать какую-нибудь болванку и на нее- -Г класть отпускаемую деталь. При этом цвет побежало- ••Ш сти следует наблюдать на самой детали, я Одним из способов отпуска небольших деталей яв- ^ ляется разогрев детали в расплавленном свинце. ••^Ш В табл. 5 приведены температуры отпуска некоторых я

инструментов. Д

Отжиг. Если необходимо изготовить какой-либо ин- ' струмент, используя металл другого, закаленного ранее инструмента, последний надо сначала отжечь. ,

Отжиг используется также при неудачной закалке или при необходимости перекаливания данного инструмента для обработки другого металла (например, если сверло для меди нужно перекалить для сверления чугуна).

При отжиге закаленный ранее инструмент (деталь)

нагревают до определенной температуры (рис. 3) и затем постепенно охлаждают на открытом воздухе; при этом сталь теряет все свои свойства, полученные при

закалке.

Цементация. Термический процесс, при котором поверхность детали получает дополнительное количество

16 Зак. 652

углерода и вследствие этого изменяет свои механические свойства, называется цементацией. Обычно ее производят в кузнечном горне или муфельной печи, иногда же для этой цели используют горелки. При этом раскаленную деталь непрерывно посыпают мелким древесным

углем.

Как правило, цементации подвергают поверхность

тисков, иногда губки плоскогубцев и т. п.

Антикоррозийные и декоративные покрытия стали (железа)

Антикоррозийные и декоративные покрытия предохраняют сталь (железо) от ржавления. Ниже рассматриваются различные способы покрытия стальных деталей, такие, как фосфатирование, оксидирование, химическое никелирование и т. п. Процесс электрохимического хромирования не рассматривается, так как он очень

сложен.

i Оксидирование—самый простой способ покрытия де-) талей. Этот процесс нетрудоемкий и не требует особых

) затрат.

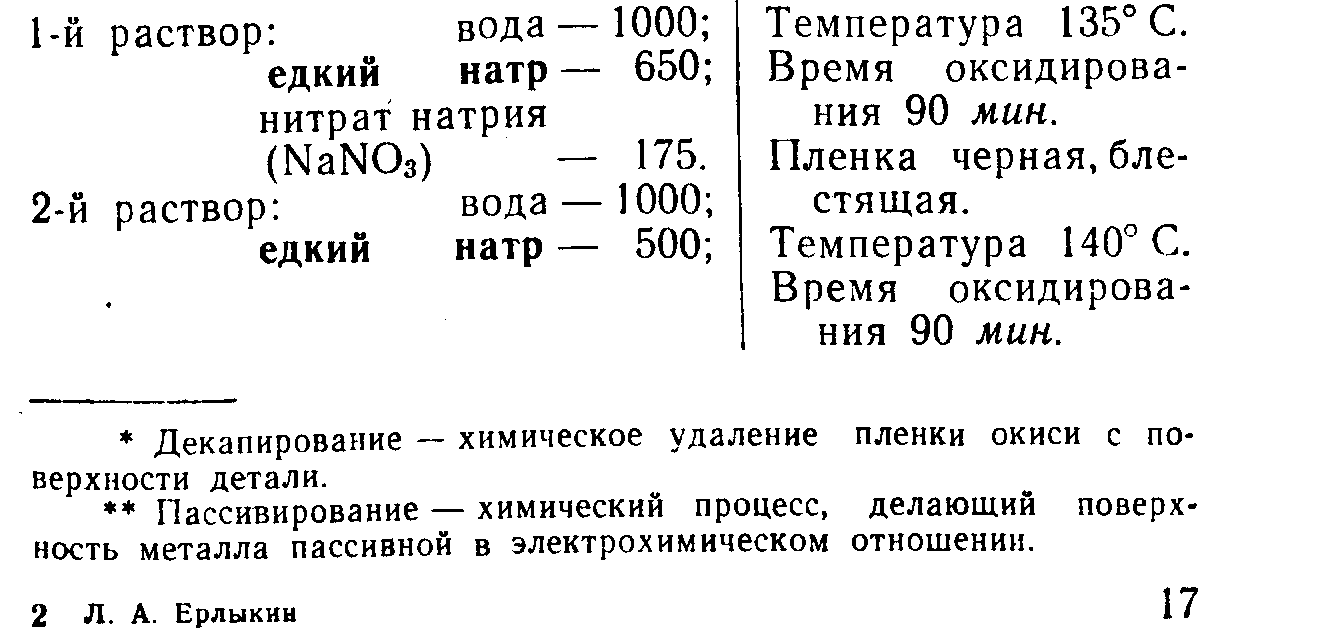

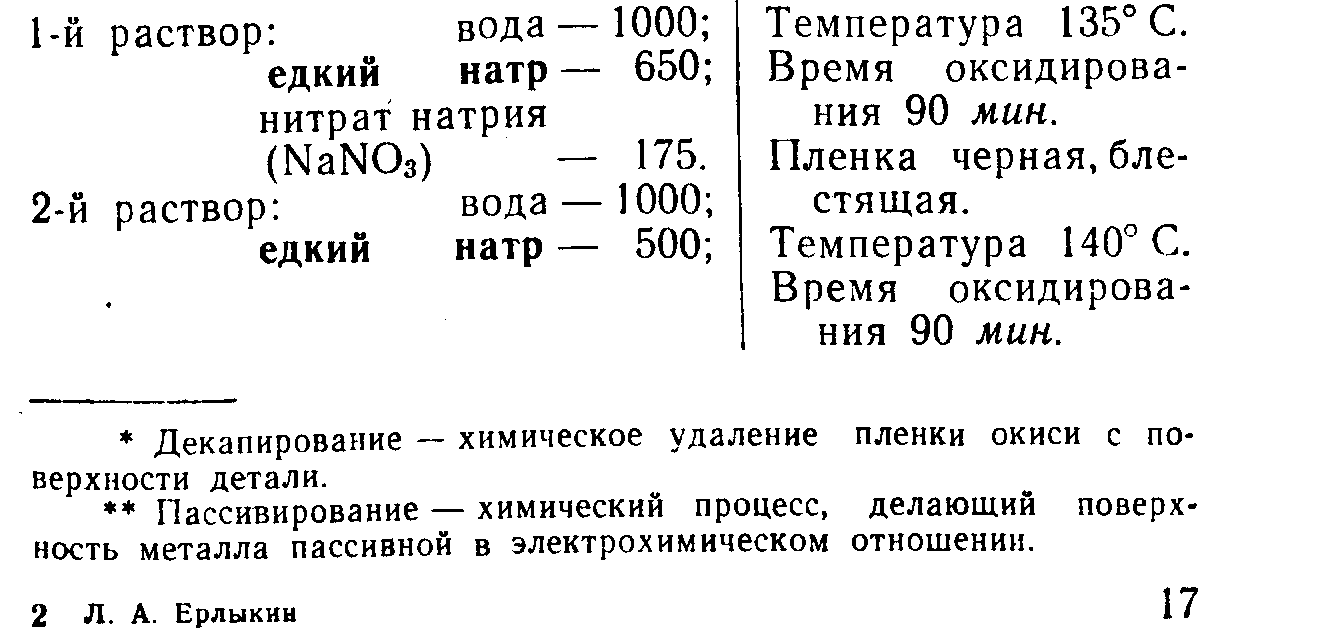

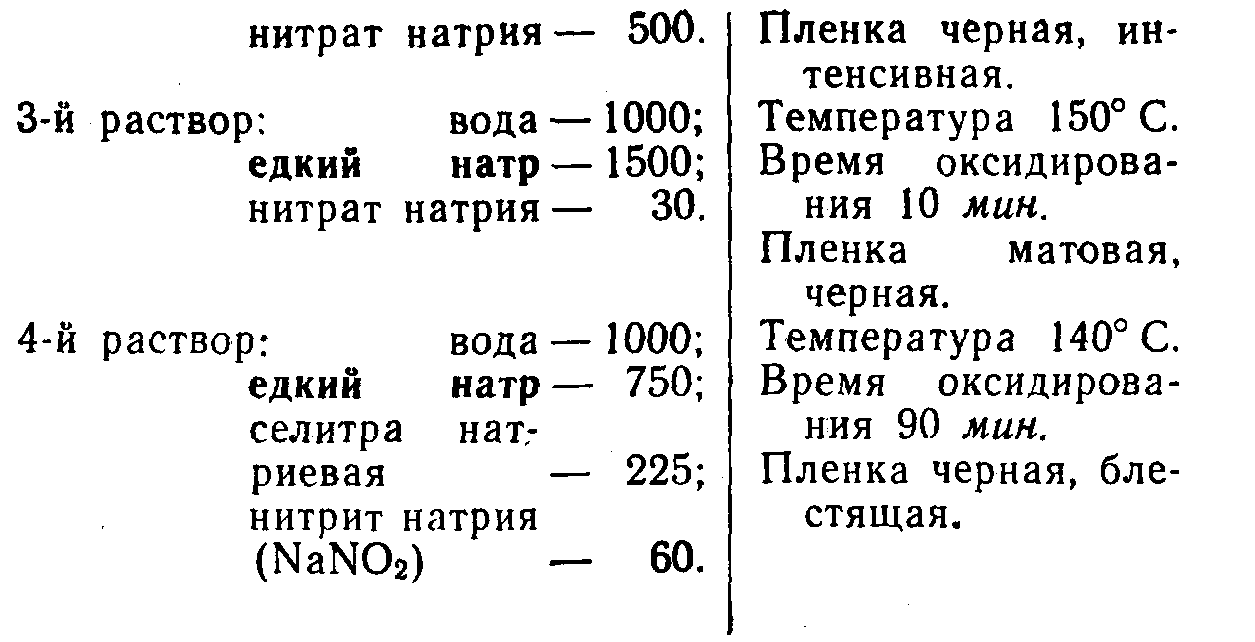

I В эмалированной посуде разводят один из указанных ниже растворов и при повышенной температуре

\ раствора в него опускают зачищенную, отполирован-

| ную, декапированную * и пассивированную ** деталь.

Ниже приведено несколько рецептов растворов (в весовых частях) для оксидирования, а также указаны время нахождения детали в растворе и температура.

Декапирование детали производят в течение 1 мин в 5% растворе серной кислоты; пассивирование—в одном из следующих растворов:

— в 5% растворе хромовой кислоты (75° С);

— в насыщенном растворе хромпика (60° С);

— в мыльном растворе (100° С).

Воронение (как и оксидирование) — простое покрытие стальной детали пленкой окислов, которая предотвращает коррозию металла. Вороненые детали имеют приятный цвет от синих до черных тонов.

При воронении деталь шлифуют и, если надо, полируют; затем тщательно обезжиривают, нагревают до температуры 220—325° С и протирают ветошью, смоченной конопляным маслом (другие растительные масла дают менее приятные цвета воронения).

Примечание. Закаленные детали, у которых температура отпуска ниже 220—325° С, не воронятся во избежание потери ими механических своИств.

Фосфатирование. В процессе фосфатирования на поверхности стальной детали образуется защитная пленка, обладающая высокими антикоррозийными свойствами.

Зачищенная, отполированная, обезжиренная и декапированная (в течение 1 мин в 5% растворе серной кислоты) стальная деталь погружается в горячий раствор (35 г/л} мажефа (фосфорно-кислые соли марганца и железа). Температура раствора должна быть 97—99° С.

18

Процесс проходит бурно, выделяется большое количество водорода. Через 1—1,5 час выделение водорода прекращается, но деталь выдерживается в растворе еще 10—15 мин, после чего тщательно промывается горячей водой, сушится и смазывается маслом.

Лаки и краски очень хорошо ложатся на фосфати-рованные детали.

Химическое никелирование. Химически никелированные детали красивы на вид и устойчивы к действию влаги. Химическое никелирование создает более прочное покрытие, чем электрохимическое. Кроме того, химическим способом можно никелировать внутренние поверхности трубок и других деталей сложной конфигурации.

Деталь, предназначенную для никелирования, тщательно зачищают. Если необходимо блестящее никелирование, деталь полируют до зеркального блеска. Затем деталь обезжиривают в одном из следующих растворов.

1-й раствор: едкий натр (или калий)—50—100 г/л;

жидкое стекло (силикатный клей) — 2 г/л.

2-й раствор:сода кальцинированная

(или поташ) — 100—150 г/л;

жидкое стекло — 2—3 г/л.

3-й раствор: едкий натр — 7 г/л;

сода кальцинированная — 15 г/л;

фосфорнокислый натрий — 3 г/л;

мыло — 1 г/л.

4-й раствор: едкий натр — 4 г/л;

сода кальцинированная — 16 г/л;

поташ — 3 г/л;

перекись марганца — 1 г/л.

5-й раствор: сода кальцинированная — 20 г/л;

хромпик — 1 г/л.

• После обезжиривания деталь промывают в проточной воде и декапируют в 5% растворе серной (или соляной) кислоты, затем промывают еще раз и помещают в эмалированный сосуд со следующим раствором:

хлористый никель — 30 г/л;

гипофосфит натрия —10 г/л;

У 19

натриевые соли уксусной, лимонной, муравьиной или янтарной кислот (можно заменить гликолиевым натрием) — 10 г/л.

Температура раствора должна быть около 90° С, при этом толщина никелевого покрытия нарастает со скоростью 10 мк/час.

По достижении желаемой толщины покрытия деталь извлекают, промывают теплой водой и протирают сухой ветошью. Детали, никелированные под блестящее покрытие, дополнительно полируют.

Примечания: 1. В процессе никелирования (да и во всех других) желательно применять дистиллированную или дождевую

(снеговую) воду.

2. При никелировании внутренних поверхностей трубок (и других сложных по конфигурации деталей) необходимо обеспечить постоянный приток раствора в труднодоступные места детали (трубки).

Электрохимическое окрашивание. При электрохимическом окрашивании стали получается красивое декоративное покрытие. В сочетании с лаками оно служит надежной антикоррозийной защитой. Сталь можно окрашивать в любой цвет.

Раствор, в котором производится окрашивание, состоит из следующих компонентов:

медный купорос —60 г/л;

сахар (рафинад) — 90 г/л;

едкий натр — 45 г/л.

Сначала растворяют медный купорос в '/4 воды, затем в полученный раствор добавляют сахар. Отдельно в ^4 воды растворяют едкий натр и к нему небольшими порциями (при помешивании) добавляют раствор медного купороса с сахаром. После полного смешения растворов доливают остальную воду.

Деталь зачищают, полируют и обезжиривают в одном из растворов, применяемых при никелировании, а затем тщательно промывают в теплой воде.

Из красной меди (желательно марок МО, Ml) изготовляют дополнительный электрод. К детали и электроду подключают батарейку от карманного фонаря (или другой источник постоянного тока 4—6 в). Плюс батареи подключают на медный электрод, минус — на де-

20

таль. Строго соблюдая очередность, опускают в раствор сначала медный электрод, затем деталь. Через 5— 10 сек. батарея отключается и окрашивание идет без

подключенной батареи.

За период от 2 до 25 мин деталь окрашивается в следующие цвета (по порядку их появления): коричневый, фиолетовый, синий, голубой, светло-зеленый, желтый, оранжевый, красно-лиловый, зеленовато-синий, зеленый, розово-красный.

Деталь можно вынимать из раствора (проверяя

окраску) и опускать снова в раствор—процесс будет идти нормально. При 'выдержке детали в растворе более 25—30 мин процесс циклически повторяется много

раз.

Для получения более контрастных цветов необходимо добавить в раствор 20 г/л углекислого натрия.

По достижении нужного цвета деталь вынимают из раствора, промывают, сушат и покрывают бесцветным

лаком.

Цветная пленка легко снимется с детали, если протереть ее нашатырным спиртом.

Окраска стали (железа). Детали аппаратуры из стали (железа) можно покрывать всеми видами красок и

лаков.

Чтобы покрытия были прочным'и, необходимо металл

тщательно зачищать и грунтовать соответствующими грунтами (каждому виду красок должны соответствовать определенные типы грунтовок, см. приложение).

При зачистке стальные (железные) детали на длительное время погружают в керосин, затем снимают с

них ржавчину и обезжиривают.

Ржавую поверхность хорошо протирать рыбьим жиром, оставляя слой жира на 1,5—2 час. После выдержки

ржавчина легко удаляется.

Необходимо отметить, что рыбий жир, проникая на всю глубину ржавчины, образует под ней пленку, препятствующую дальнейшему ржавлению детали.

Чтобы быстро удалить ржавчину, следует сначала промыть деталь (в течение нескольких минут) в насыщенном растворе хлорного олова, а затем в теплой воде.

Небольшие следы ржавчины легко можно удалить кашицей из толченого древесного угля, замешанного на машинном масле. Кашица наносится на тампон, кото-

21

рым зачищаются ржавые места. Деталь при этом не только зачищается, но и хорошо полируется.

Зачищенную поверхность детали покрывают специальным грунтом, который обладает повышенной адге-зией (способностью прилипать и держаться на поверхности детали). Таким образом обеспечивается прочность всего покрытия (грунт плюс краска).

Грунт кладут на поверхность детали слоем не толще 0,2 мм и после высыхания зачищают наждачной шкуркой до полного выравнивания.

Окрашивают детали мягкими кистями в два слоя, причем второй слой кладут проходами кисти, перпендикулярными тем, которые были при первом покрытии.

При окраске больших поверхностей пользуются пульверизаторами (с небольшим давлением воздуха), при этом можно применять нитрокраски и нитроэмали, которые разводятся разбавителями (растворителями или разжижителями) до соответствующих консистенций. (Перечень разбавителей приведен ниже.) В качестве своеобразного грунта можно применить уксусную эссенцию, которой рекомендуется протирать хорошо зачищенную и обезжиренную деталь. На такой «грунт» хорошо ложатся все виды краски, лаков и эмалей.

Травление стали. Иногда у радиолюбителя возникает необходимость вытравить на той или иной стальной детали или на шильдике надпись. Можно предложить несколько рецептов составов для травления малоуглеродистых и высокоуглеродистых сталей.

Для малоуглеродистых сталей:

серная (или соляная) кислота — 200 г/л;

присадка КС — 2 г/л.

Для высокоуглеродистых сталей:

1) раствор для предварительного травления:

серная кислота — 100 г/л;

присадка КС — 2 г/л;

2) раствор для окончательного травления: едкий калий (натр) —80 г/л.

Поверхность детали покрывают стеарином (в горячем виде), затем по стеарину делают штихелем* необ-

* Штихель — граверный инструмент, служащий для нанесения рисунка на поверхность металла.

22

ходимую надпись, после чего деталь погружают в травящий раствор.

Примечания: 1. Во избежание ожогов необходимо помнить, что кислоту нужно вливать в воду, а не наоборот; в противном случае кислота сильно разбрызгивается и может вызвать ожоги.

2. При попадании кислоты на кожу необходимо место ожога немедленно присыпать кальцинированной (питьевой) содой и промыть водой.

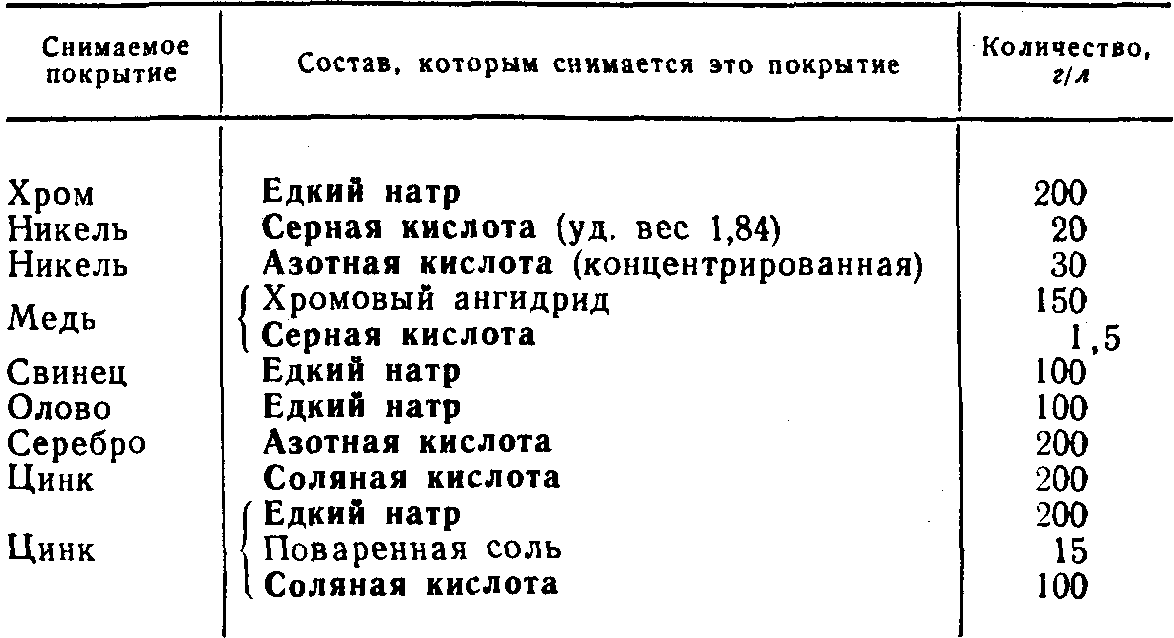

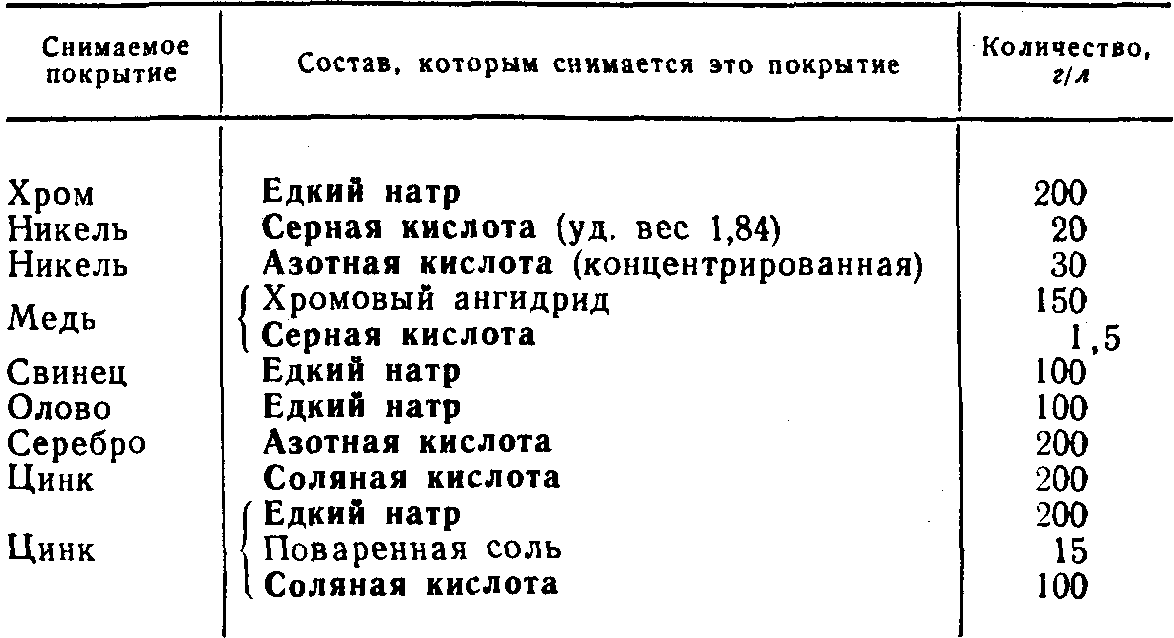

Снятие покрытий со стали (железа). Часто радиолюбителю приходится восстанавливать старые детали со следами каких-либо покрытий. В табл. 6 указаны растворы, которыми можно снять наиболее распространенные покрытия.

Таблица 6

|

|

|

Скачать 3.07 Mb.

Скачать 3.07 Mb.