|

|

Ерлыкин Л.А.Практические советы радиолюбителю.1965. Ерлыкин Л.А.Практические советы радиолюбителю. Л. А. Ерлыкин практические советы радиолюбителю ' Книга

§ 13. ФАНЕРОВАНИЕ

Фанерованием называется процесс склеивания деталей из древесины малоценных пород строганой фанерой, изготовленной из древесины более ценных пород.

96

Для фанерования применяется строганая фанера (шпон) толщиной 0,8—1,5 мм, которая наклеивается в продольном или поперечном направлении (волокна шпона ложатся вдоль или поперек волокон древесины). Крупные детали фанеруются шпоном крупнослойной структуры, мелкие детали—мелкослойным шпоном.

Выгодность фанерования очевидна—расход ценной древесины сокращается, так как основу всего древесного материала конструкции составляет дешевая древесина (сосна, ель и т. п.).

Бруски различных переборок, у которых отношение толщины к ширине не превышает 1 : 2, фанеруются с одной стороны. Детали, у которых это отношение больше, и особенно различные щитовые конструкции фанеруются с обеих сторон. Если же отфанеровать такую деталь с одной стороны, то она очень сильно покоробится из-за сильного стягивания при высыхании фанеровки.

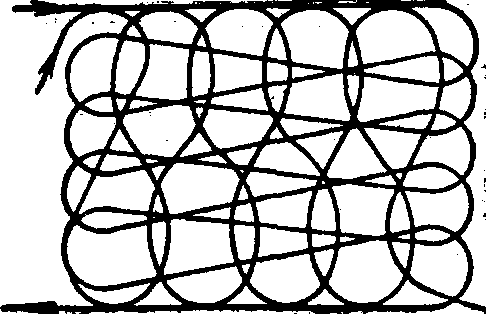

При высококачественном фанеровании деталь оклеивается шпоном в два слоя с одной или двух сторон (в зависимости от конфигурации детали), причем первый слой шпона берется из менее ценных пород древесины. Оба слоя фанеровки (шпона) располагаются перпендикулярно друг к другу или пересекаются под углом не менее 45°.

Поверхность детали перед фанерованием соответствующим образом подготавливается. Все дефекты (задиры, сучки и др.) заделывают вставками, посаженными на клею; небольшие вырывы, отщепы и вмятины шпаклюют клеевой шпаклевкой. Поверхность выравнивают и зашкуривают; криволинейные поверхности грунтуют столярным клеем и также зашкуривают крупной шкуркой (№ 46—80).

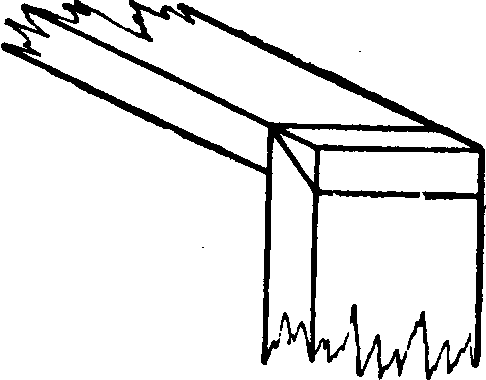

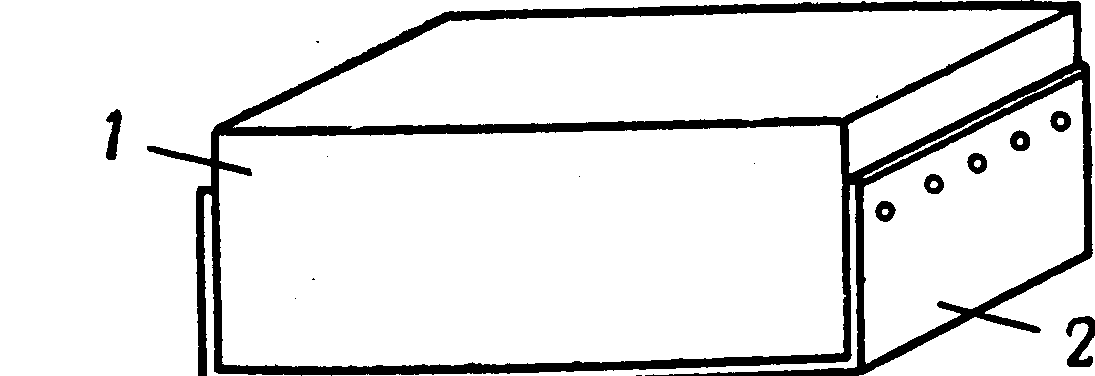

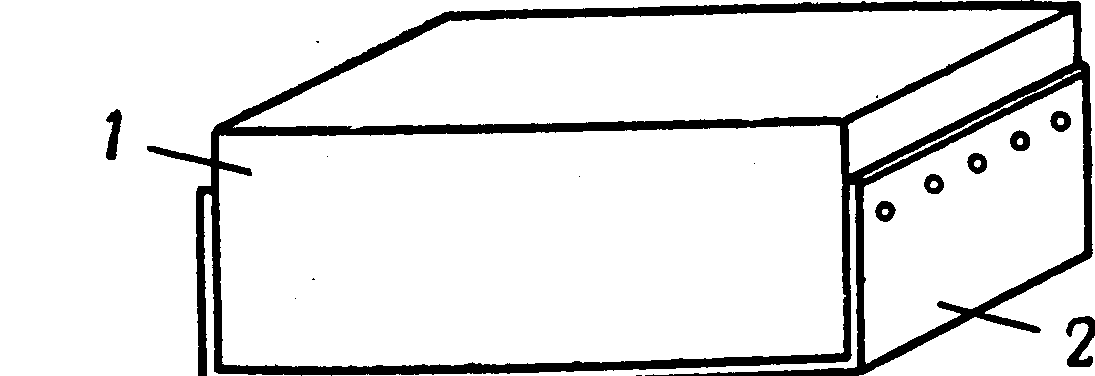

Все шиповые и торцовые соединения, подвергающиеся фанерованию, заделывают специальными планками, наклейками, косынками и т. п. так, как это показано на рис. 12. Это необходимо делать во избежание образования трещин в шпоне в этих местах.

При подборе фанеровки учитывают в основном рисунок и сортность. Как уже было сказано, для больших площадей фанеруемых деталей выбирают фанеровку с широким рисунком, к узким деталям—с мелким рисунком; при этом учитывают и размер листов в пачках.

7 Л. А, Ерлыкив 97

Листы фанеровкн, имеющие дефекты, идут на фане-рование левой стороны широких деталей.

После отбора фанеровки производят предварительный раскрой. Инструментами могут служить остроотто-ченный сапожный нож и металлическая линейка.

Рис. Рис. 12. Заделка соединений перед фанерованием Раскроенные листы шлифуют с левой стороны шкуркой № 46—80 и шпаклюют клеевой шпаклевкой в местах, имеющих небольшие трещины. Подготовленную таким образом фанеру фугуют, т. е. кромки выравнивают фуганком. Фугуют сразу пачку фанеровки, которая зажимается струбцинами между двух досок так, чтобы кромки выступали на 2—3 мм выше досок. Кромки фугуются с одной—четырех сторон в зависимости от подбора рисунка фанеровки. Правильно подобранная фанеровка должна иметь симметричный рисунок. Пр'и фанеровании большой поверхности, на которую необходимо наклеить несколько листов фанеровки,эти листы предварительно стягивают. Для этого листы фа- 98

неровки раскладывают так, как они будут клеиться—лицевой стороной вверх. Кромки каждых смежных полос сжимают, крепят гвоздиками к плоскости, на которой они лежат, и склеивают бумажной лентой шириной 25— 30 мм. Для того чтобы происходило стягивание кромок, бумажная лента перед наклеиванием увлажняется, а после наклеивания разглаживается. Чтобы фанера не раскалывалась, на концы листов по всей их ширине наклеиваются поперечные полосы бумаги.

Наклеивание фанеровки производится в помещении с температурой воздуха 25—30° С. Обе поверхности намазывают клеем, толщина клеевой пленки должна быть 0,1—0,15 мм. Затем дается небольшая выдержка (10— 15 мин) и фанеровка накладывается на деталь. Далее осуществляется так называемая притирка фанеровки (специальными притирочными молотками или утюгом).

Утюг должен быть слегка нагрет; хорошо пользоваться электрическим утюгом с терморегулятором, питая его через ЛАТР (в этом случае можно получить температуру 60—70° С).

Притирку производят движением притирочного молотка или утюга вдоль волокон от середины листа к концам, нажимая на инструмент сначала слегка, затем постепенно увеличивая нажим.

Для фанерования профильных поверхностей (галтель, в которой утоплен клавишный переключатель радиоприемника, и т. п.) фанеровка смачивается теплой водой, промазывается клеем (как и сама деталь), накладывается на деталь, закрепляется мелкими гвоздиками и прижимается мешком, наполовину заполненным горячим песком.

При фанеровании возможны дефекты. Основной из них—пузыри (или, как их называют, «чижи»), т. е. отслаивание фанеровки. Они появляются вследствие применения жидкого клея или наложения слишком тонкого слоя клея. Такой дефект легко устраним. Фанеровка в этом месте увлажняется, нарезается вдоль волокон, под нее вводится клей, затем это место проглаживается го-. рячим утюгом и запрессовывается.

Разрывы вдоль волокон получаются из-за того, что слои фанеровки совпадают со слоями детали, которая фанеруется.

7*

99

Вырывы фанеровки мбгут получиться вследствие выхода клея на верх фанеровки и приклеивания ее к прессу. Вырьгвы заделываются заплатами, для этого подходящий по рисунку кусок фанеровки накладывается на поврежденный участок, острым ножом вырезается заплата так, чтобы нож прорезал оба слоя фанеровки. Затем дефектная фанеровка по вырезу удаляется и на ее место вклеивается заплата.

Вмятины исправляются, если увлажнить поврежденное место горячей водой и прогладить его горячим утюгом. Если фанеровка при этом отклеится, ее надо подклеить так же, как и при устранении пузырей.

Примечание. Клей под отслоившуюся фанеровку удобно вводить шприцем с иглой, имеющей отверстие 0,8—1 мм.

Клеевые пятна на фанеровке, выступившие сквозь поры или швы, уничтожаются, если смазать поверхности щавелевой кислотой, просушить в течение 2—3 час и затем протереть мягкой тряпкой.

Наклеенную фанеровку можно обрабатывать после полного ее высыхания (двое суток).

При первичном шлифовании поверхности вначале следует удалить все бумажные полоски, которыми стягивались листы и оклеивались кромки, во избежание растрескивания фанеровки.

§ 14. ПОДГОТОВКА ДРЕВЕСИНЫ ПОД ПРОЗРАЧНУЮ ОТДЕЛКУ

Прозрачная отделка древесины — основной вид высококачественной отделки. Она не закрывает цвета и рисунка (текстуры) древесины, а иногда и подчеркивает красоту детали, исполненной из того или иного рода древесины.

Процесс прозрачной отделки — кропотливая, точная и длительная по времени операция, но затраты в этом случае окупаются внешним видом изделия.

Выше были даны некоторые рецепты, при помощи которых менее ценные породы древесины можно имитировать под более ценные. Это открывает широкие возможности для радиолюбителя, который всегда сможет скромный березовый шпон превратить в «красное дерево», а простой дуб — в смореный».

100 ^

Подготовка Древесины начинается и зачистки поверхности (при монолитном дереве) специальным рубанком — шлифтиком, имеющим прямоугольное лезвие со слегка заваленными краями. Горбатик (накладка) железки должен отстоять от края лезвия на 0,5 мм;

пролет (щель для лезвия железки) должен быть минимальным.

После зачистки древесина должна быть ровной, гладкой, без задиров и свилеватостей.

Теперь можно приступить к шлифованию (для фанерованных деталей это—первый процесс).

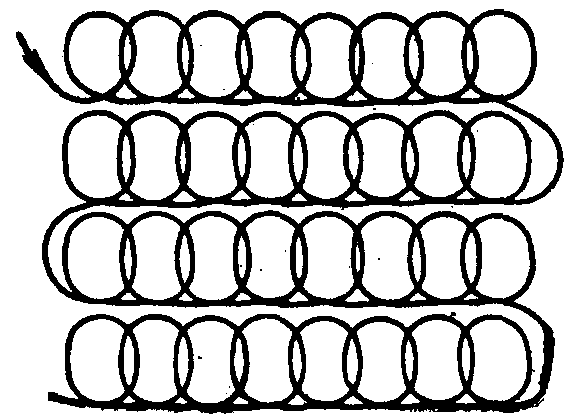

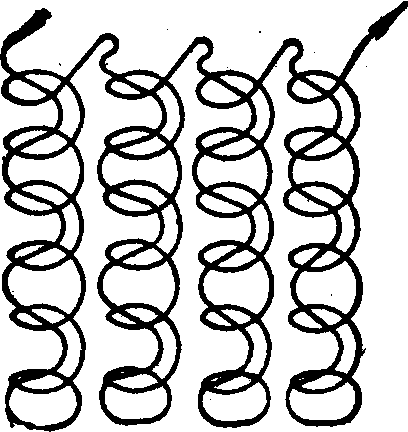

Шлифование производят шкуркой вдоль слоя древесины. Начинают шлифовать новой шкуркой, а затем работают только затертой (старой) шкуркой, все время очищая (выбивая) ее от древесной пыли. Шкурку следует брать на тканевой основе.

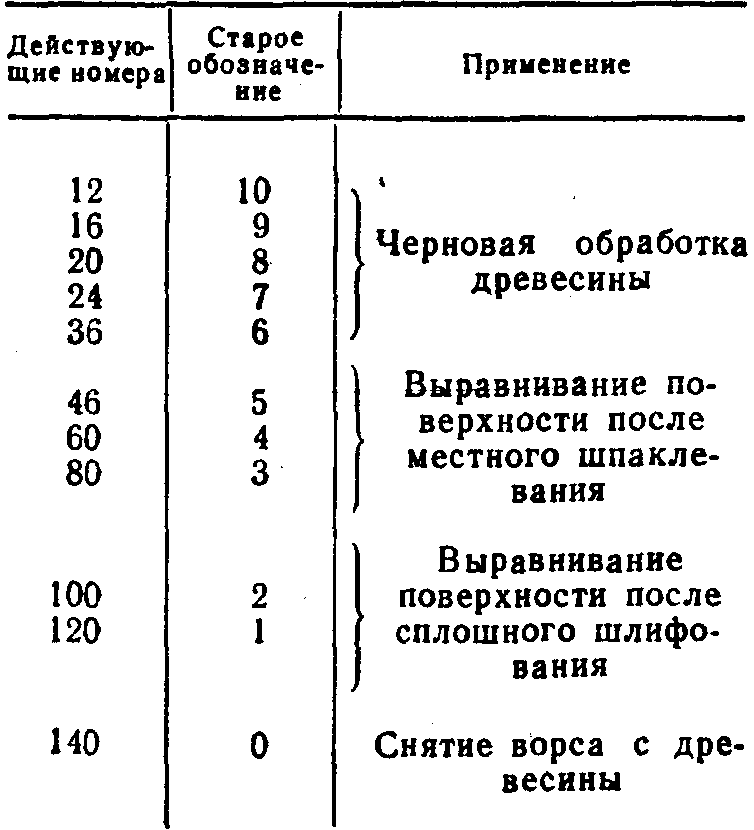

Шлифуют детали в несколько приемов, все время уменьшая зерно шкурки (увеличивая номера шкурки).

Для окончательного шлифования применяют такие материалы, как трепел, сланец, крокус, пемзу, хвощ, древесную шерсть и др.

Отшлифованная поверхность древесины должна быть ровной, совершенно гладкой, глянцевито-матовой на свету и шелковистой на ощупь.

Отшлифованную поверхность древесины смачивают "водой (тампоном или губкой), причем излишки воды удаляют. Затем деталь сушат 1,5—2 час. Необходимо учесть, что крупнопористые породы дерева (дуб, бук и др.) необходимо смачивать несколько раз, а для поднятия ворса у хвойных пород древесины вместо воды можно употреблять ацетон.

После высыхания поднявшийся ворс удаляют шкуркой № 120—140. При высококачественной отделке дре-весимы ворс удаляют дважды.

После снятия ворса древесину окрашивают. В радиолюбительской практике в основном применяется поверхностное окрашивание.

Окраску производят в несколько этапов, применяя слабые растворы красок, причем полученный цвет проверяют после высыхания краски.

По достижении нужного цвета и тона поверхность детали сушат. Сухую окрашенную деталь полируют (приглаживают ворс) шерстяной тканью, лубом, кон-

101

ским волосом, мелкими древесными стружками или щетиной. На этом кончают все подготовительные процессы н считают, что поверхность готова для отделки.

Шкурки. Шкурки, имеющиеся в продаже, представляют собой ткань, бумагу или комбинацию из них (так называемый скомбинат»), на которые наклеены зерна абразивного материала. В зависимости от основы шкурки имеют следующие обозначения:

шкурки на тканевой основе — БТ;

шкурки на бумажной основе — Н;

шкурки на комбинированной основе — СТ.

По материалу абразива они обозначаются: электрокорунд—буквой Э; карбидокремний—буквами КЧ или КЗ (черный или зеленый карбид кремния); кремний—буквами Кр; кварц—буквами kb, стекло—буквой С.

Обозначение «БТР 725Х50 Э60» расшифровывается так: «на тканевой основе, рулонная, размер 725 мм на 50 м, электрокорунд, зерно № 60».

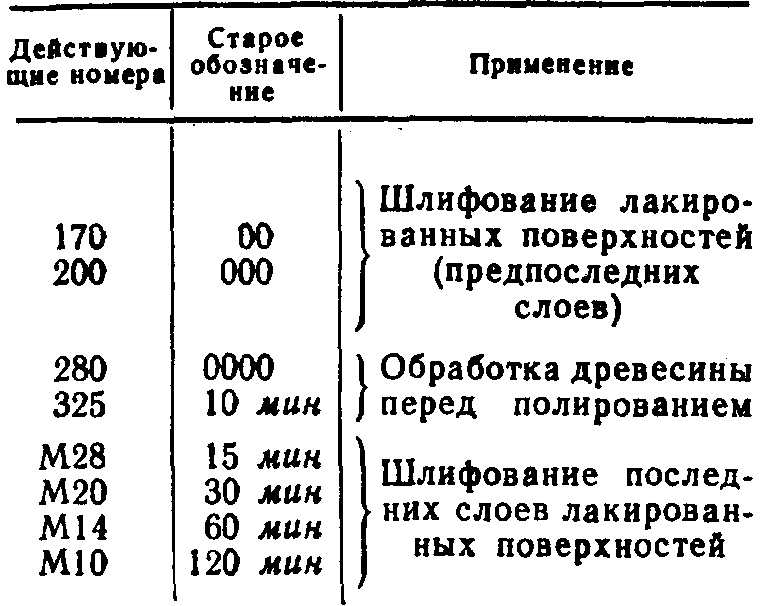

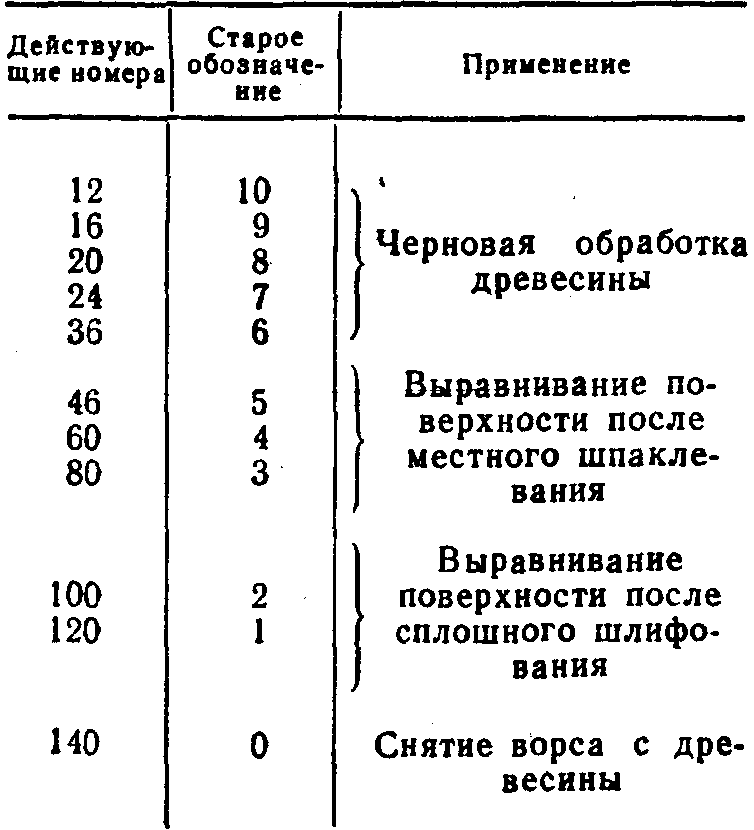

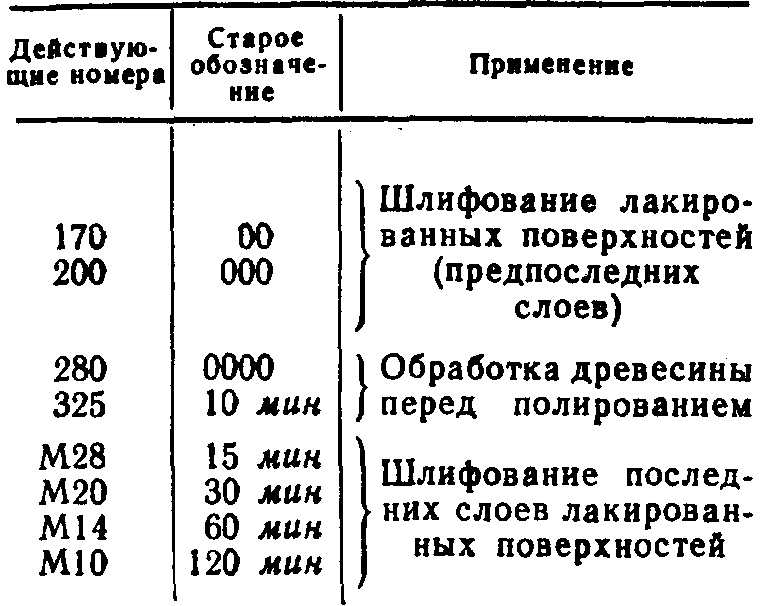

В табл. 28 приведены номера шкурок и их основное применение при обработке древесины.

Таблица 28

102

Продолжение

Примечание. Для шлифования древесины применяются шкурки с зерном кремния, стекла и граната. Шкурки с зерном ко-рунда, карборунда и наждака для этой цели непригодны.

§ 15. ПОЛИРОВАНИЕ ДРЕВЕСИНЫ

Полирование древесины представляет собой многократное нанесение на ее поверхность тончайших слоев политуры.

Чаще всего применяется шеллачная политура, пленка которой эластична, светостойка, устойчива против царапин и обладает высокими полирующими свойствами.

Полируют древесину специальным тампоном из шерстяной ткани, обернутым в чистую простиранную льняную ткань, которая не оставляет мелких волокон на поверхности древесины в отличие от хлопчатобумажной или шерстяной ткани.

Тщательно профильтрованную шеллачную политуру наливают в середину тампона, после чего делают пробный мазок (так называемый лас) на какой-либо вспомогательной поверхности. Лас (при правильно налитом количестве политуры) даст тонкий, моментально высыхающий след. Если же след сразу не высыхает, да еще и пузырится, это верный признак избытка политуры в тампоне и этот избыток необходимо удалить, протирая вспомогательную поверхность.

103

По мере выхода политуры из тампона (во время полирования) нажим на тампон нужно постепенно увеличить и, когда лас не будет заметен, добавить политуру в тампон. При полировании необходимо следить за тем, чтобы политура на краях тампона не высыхала,

а а

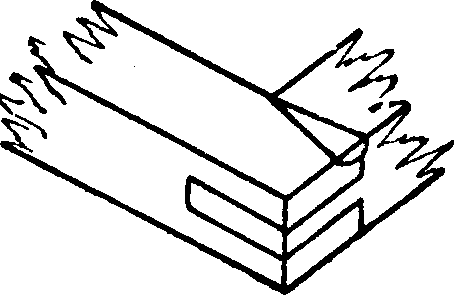

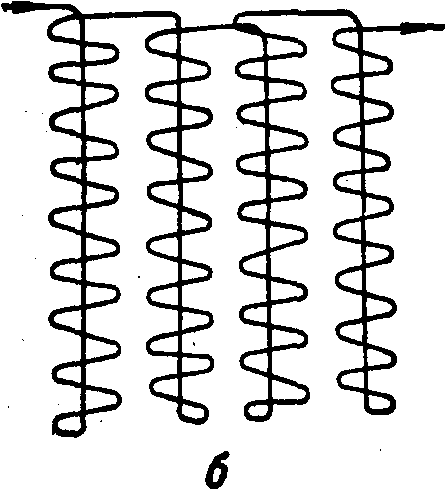

Рис. 13. Ход тампона при полировании:

в — грунтование; б — первая и вторая полировки; в — третья полировка;

г — выполировыванне

так как это может привести к образованию царапин на полируемой поверхности. Засохшую политуру удалять с краев тампона спиртом.

Стандартный процесс полирования древесины состоит из четырех операций: грунтование, первое, второе и Третье полирования. ,_

Грунтование 'производится более густой политурой (10%). При грунтовании ход тампона представляет круговые движения (рис. 13, а) в спокойном темпе.

Примечания: 1. Ласы при грунтовании и полировании должны перекрывать один другой,

104

2. По окончании любого из четырех процессов отрыв Гампода от поверхности должен быть скользящим и по возможности с края полируемой поверхности, чтобы избежать ссожженных» пятен— темных пятен от переизбытка политуры.

После окончания грунтования, когда вся поверхность детали покрыта политурой, деталь ставят на сушку в помещение, где нет пыли и температура не ниже 18— 20° С. Желательно, чтобы загрунтованная поверхность была обращена к низу. Деталь сохнет 3—5 суток, затем она шлифуется шкуркой № 325 или пемзовым порошком.

Первое и второе полирования производятся более жидкой политурой (8%). Ход тампона при первой и второй полировках показан на рис. 13,6. Темп полирования более быстрый, чем при грунтовании. Время высыхания детали после первого полирования 2—5 суток, после второго — 3—5 суток.

Третье (окончательное) полирование идет в очень быстром темпе и более жидкой политурой (6%). Ход тампона при третьем полировании показан на рис. 13, в.

Примечание. Если возникает некоторое торможение в движении тампона,; на его рабочую поверхность наносят, две—три капли масла (вазелинового, парафинового, льняного или подсолнечного).

После высыхания детали (3—5 суток) масло из политуры удаляется этиловым спиртом (можно сырцом), чистым или с добавлением венской извести. При этом пленка покрытия не только обезжиривается, но и выравнивается. Эту операцию (выполировывание) производят чистым тампоном, движение тампона показано на рис. 13,г.

Упрощенный способ полирования

Поверхность древесины подготавливается общим порядком.

На подготовленную поверхность детали пульверизатором наносится шеллачная политура (10—12%) в несколько слоев без потеков. Между каждым покрытием дается небольшая выдержка — 2—3 час. В зависимости от пористости материала количество слоев политуры колеблется от 3 до 6. После нанесения нужного количества слоев деталь сохнет при температуре 18—20° С в

105

течение 8 час. Затем с выдержкой между слоями в 2— 3 час деталь покрывают 3—4 слоями более жидкой политуры (8—10%). Окончательное высыхание детали длится 3—5 суток, причем желательно сушку производить в помещении, где нет пыли, при температуре

18—20° С.

Высушенная деталь тщательно зачищается шкуркой № 200—280 так, чтобы на ее поверхности не оставалось никаких неровностей.

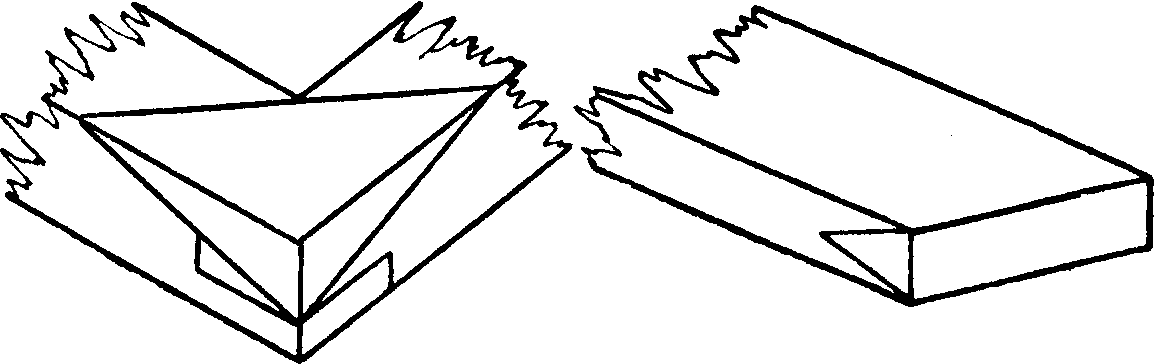

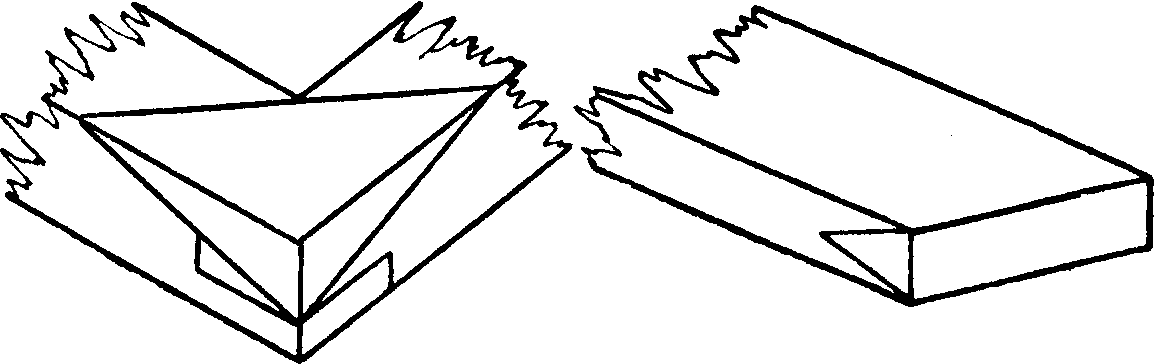

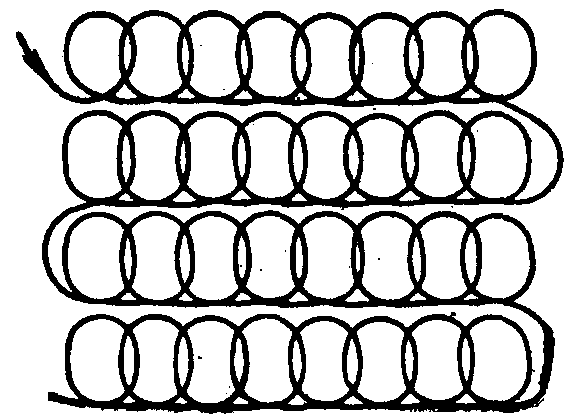

Для полирования изготавливают несложный инструмент, показанный на рис. 14. Сукно 2, обтягивающее

Рис. 14. Инструмент для полирования:

/ — деревянный брусок; 2 — сукно

брусок 1 из древесины мягких пород, натирают пастой ГОИ и смачивают растительным маслом (лучше подсолнечным). Подготовленным инструментом полируют деталь до зеркального блеска. Далее деталь протирают мягкой чистой льняной ветошью и удаляют масло с поверхности детали тампоном, смоченным спиртом. Через 2—3 суток выполняют окончательную операцию— протирают поверхности насухо чистым тампоном.

Отполированная таким образом деталь по чистоте и красоте отделки мало чем отличается от детали, полированной стандартным способом, зато время обработки сокращается и, что самое главное, отпадает трудоемкий процесс полирования тампоном.

Еще один упрощенный способ полирования. Подготовка поверхности детали обычная. В отличие от предыдущего способа здесь пользуются не политурой, а шеллачным спиртовым лаком (светлым). Деталь покрывают лаком 3—4 раза, используя мягкую кисть. Время про-

106

сыхания после каждого покрытия 3—5 час, после последнего — 1 сутки. Затем тампоном с шеллачной политурой полируют поверхность до блеска и сушат 3—5 суток.

Высушенную деталь полируют инструментом, показанным на рис. 14, так же, как и в предыдущем случае.

Такой вид полировки менее качественный, им можно пользоваться при полировании нелицевых деталей, а также деталей, изготовленных из древесины хвойных пород. Необходимо отметить, что при полировании древесины хвойных пород вначале необходимо обессмолить поверхности детали скипидаром или бензином.

§ 16. ВОЩЕНИЕ ДРЕВЕСИНЫ

Радиолюбителю часто приходится иметь дело с древесиной крупнопористых пород (бук, дуб и т. п.). Лучшим видом отделки такой древесины считается вощение, т. е. нанесение на поверхность древесины восковых вакс с последующей их полировкой.

Красиво выглядят деревянные конструкции, где умело сочетаются вощеные и полированные детали.

Восковые ваксы не требуют предварительного грунтования и полировки, так как сами являются хорошими порозаполнителями и прочно держатся на поверхности древесины.

Вощеная поверхность хорошо подчеркивает текстуру древесины. Мягкий и нежный блеск придает детали чрезвычайно красивый вид.

Процесс вощения не трудоемок, дает хорошие результаты и не требует дорогих и дефицитных материалов.

Поверхность подготавливается так же, как и под полирование, т. е. зачищается, шлифуется и освобождается от ворса. Если необходимо, то деталь окрашивается в соответствующий цвет.

После подготовки поверхность детали покрывают восковой ваксой (пастой). Температура ваксы должна быть не выше 20—25° С; при повышении температуры могут возникнуть темные пятна на поверхности древесины.

Состав и приготовление восковой ваксы следующие.

107

1-й рецепт. 100 в. ч. натурального пчелиного воска распускают на медленном огне. В отдельной посуде разогревают (в водяной бане) 200 в. ч. очищенного скипидара. Затем малыми дозами при интенсивном поме-шиаании горячий воск вливают в скипидар. Смесь размешивают до образования однородной структуры и дают остыть до комнатной температуры.

Вакса может иметь и другие рецепты (все дано в

весовых частях).

2-й рецепт:

воск пчелиный — 85;

канифоль — 15;

скипидар очищенный — 200.

3-й р ецепт:

церезин (или парафин)— 60;

скипидар очищенный — 100.

4-й рецепт:

воск пчелиный — 80;

скипидар очищенный — 60;

бензия Б-70 — 60.

С БЕНЗИНОМ ОБРАЩАТЬСЯ ОСТОРОЖНО!

Необходимо также отметить, что ваксы на основе церезина или парафина по качеству хуже, чем ваксы из пчелиного воска. Полученную ваксу наносят на древесную поверхность щеткой с жестким ворсом. При нанесении ваксы необходимо следить, чтобы она ложилась ровно по всей поверхности и . без .пропусков. Деталь сушить в течение суток при комнатной температуре.

После высыхания поверхность полируют суконкой до равномерного блеска. В начале полирования суконка идет с трудом из-за налипания воска, поверхность детали делается грязной и некрасивой. По мере стирания воска и его разравнивания суконка начинает идти легче, поверхность очищается от грязи и становится гладкой и блестящей. По окончании полировки деталь ставят на просушку (2—3 суток), после чего протирают чистой мягкой ветошью.

108

Для закрепления глянца и для того, чтобы сделать покрытие более устойчивым, на поверхность наносят слой шеллачного лака, разведенного шеллачной политурой (1 : 1). Закреплять покрытая можно также шеллачной политурой с добавлением в нее 5—7% восковой ваксы (предварительно растворив ваксу в политуре).

|

|

|

Скачать 3.07 Mb.

Скачать 3.07 Mb.