Ерлыкин Л.А.Практические советы радиолюбителю.1965. Ерлыкин Л.А.Практические советы радиолюбителю. Л. А. Ерлыкин практические советы радиолюбителю ' Книга

Скачать 3.07 Mb. Скачать 3.07 Mb.

|

|

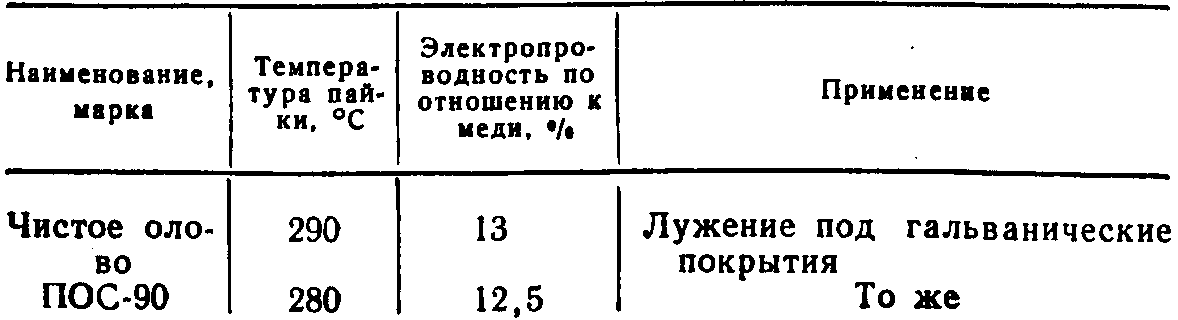

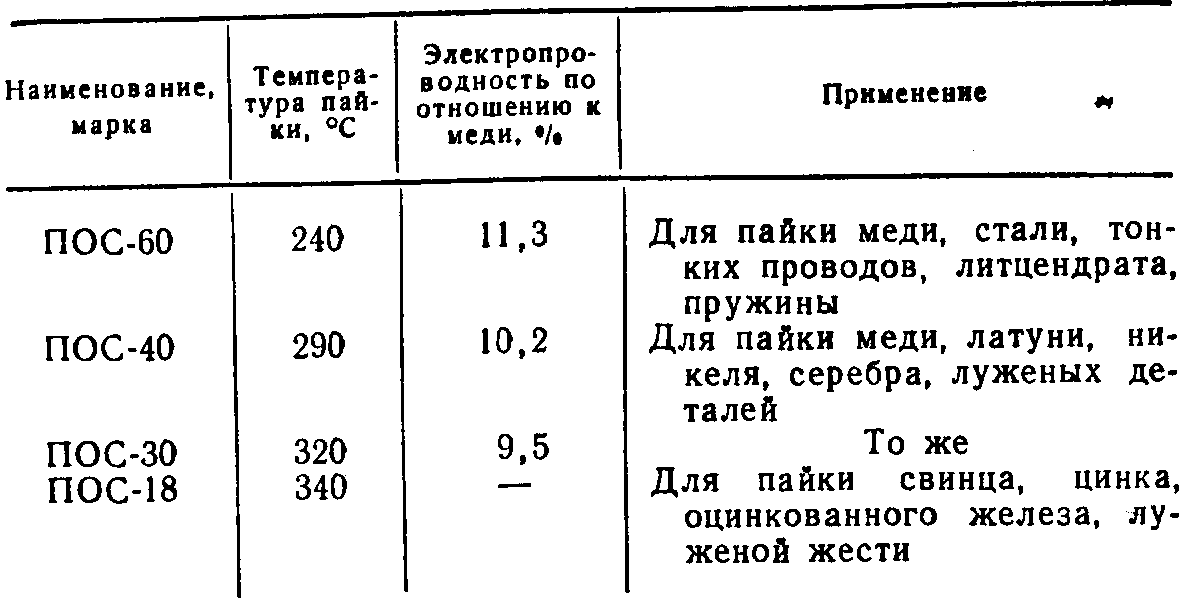

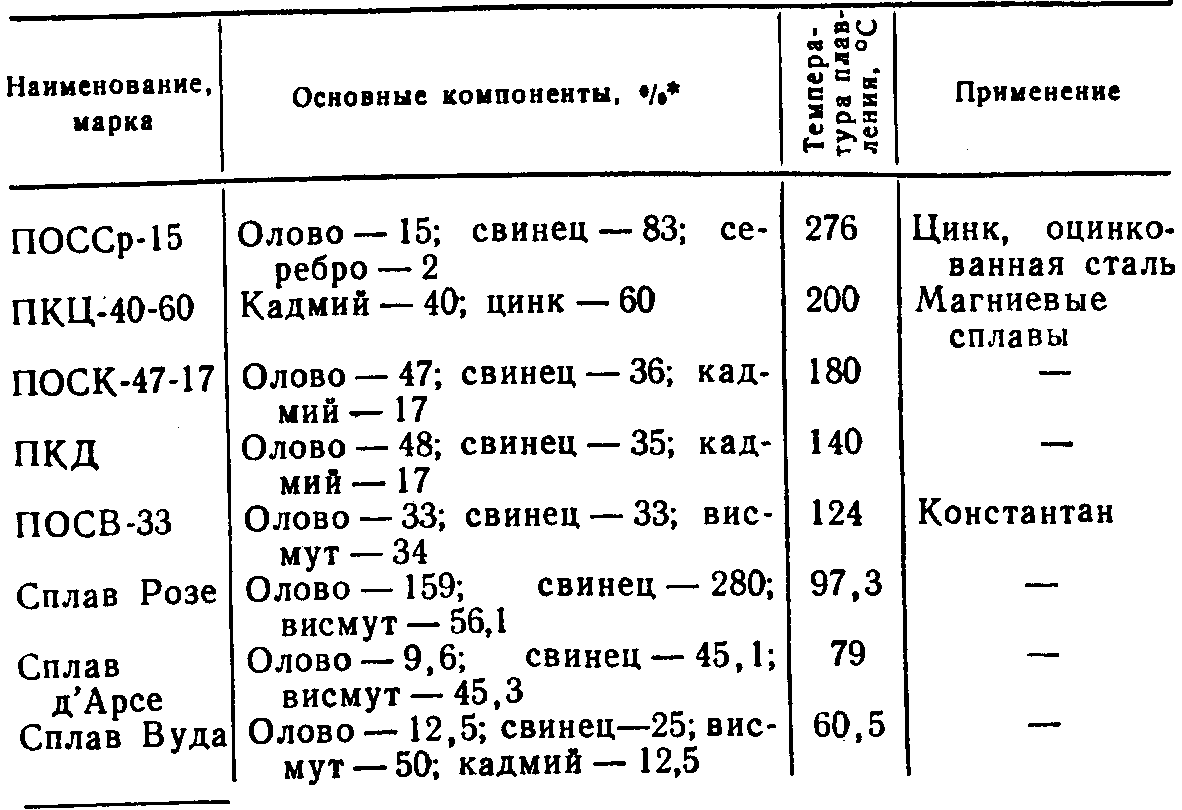

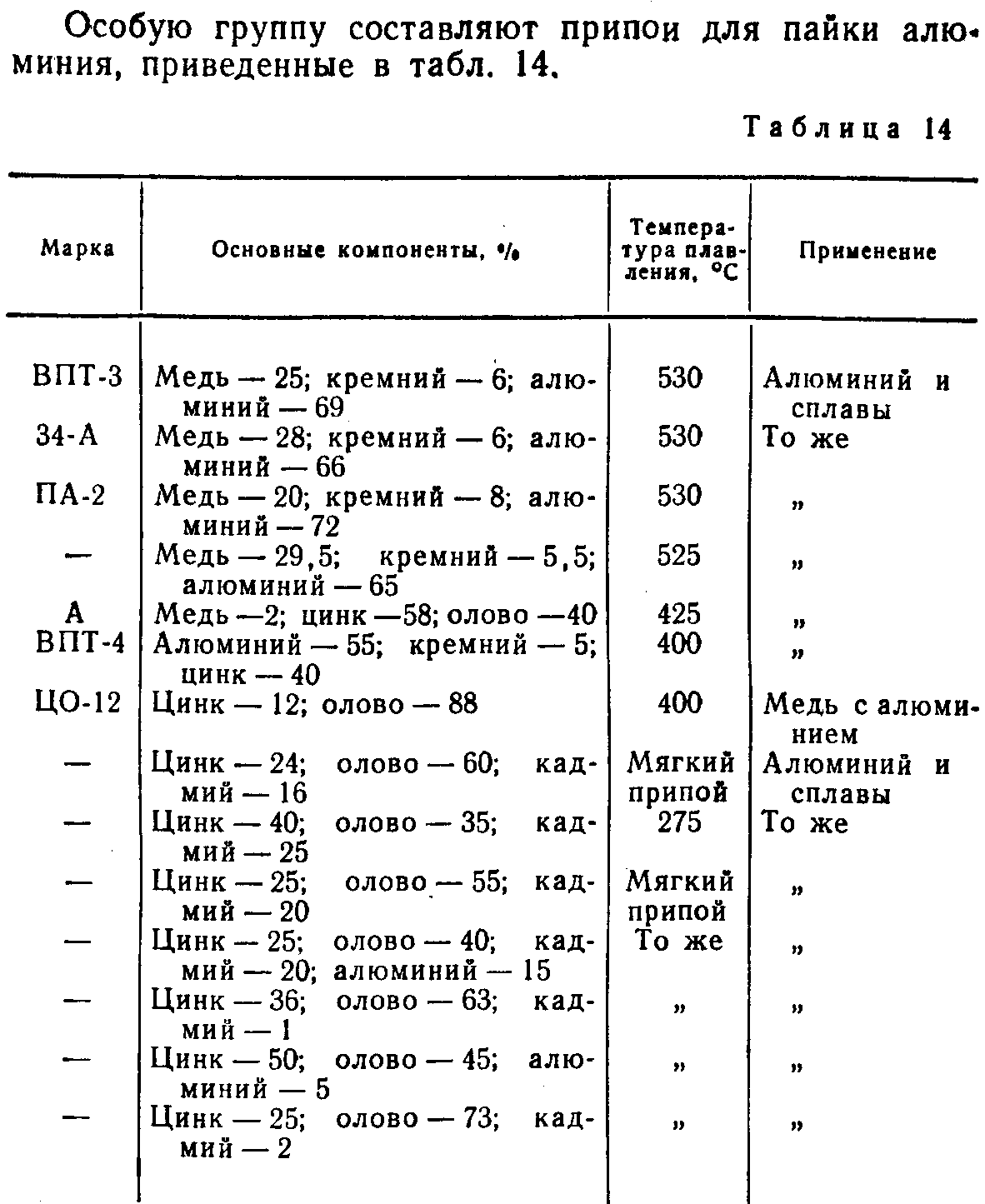

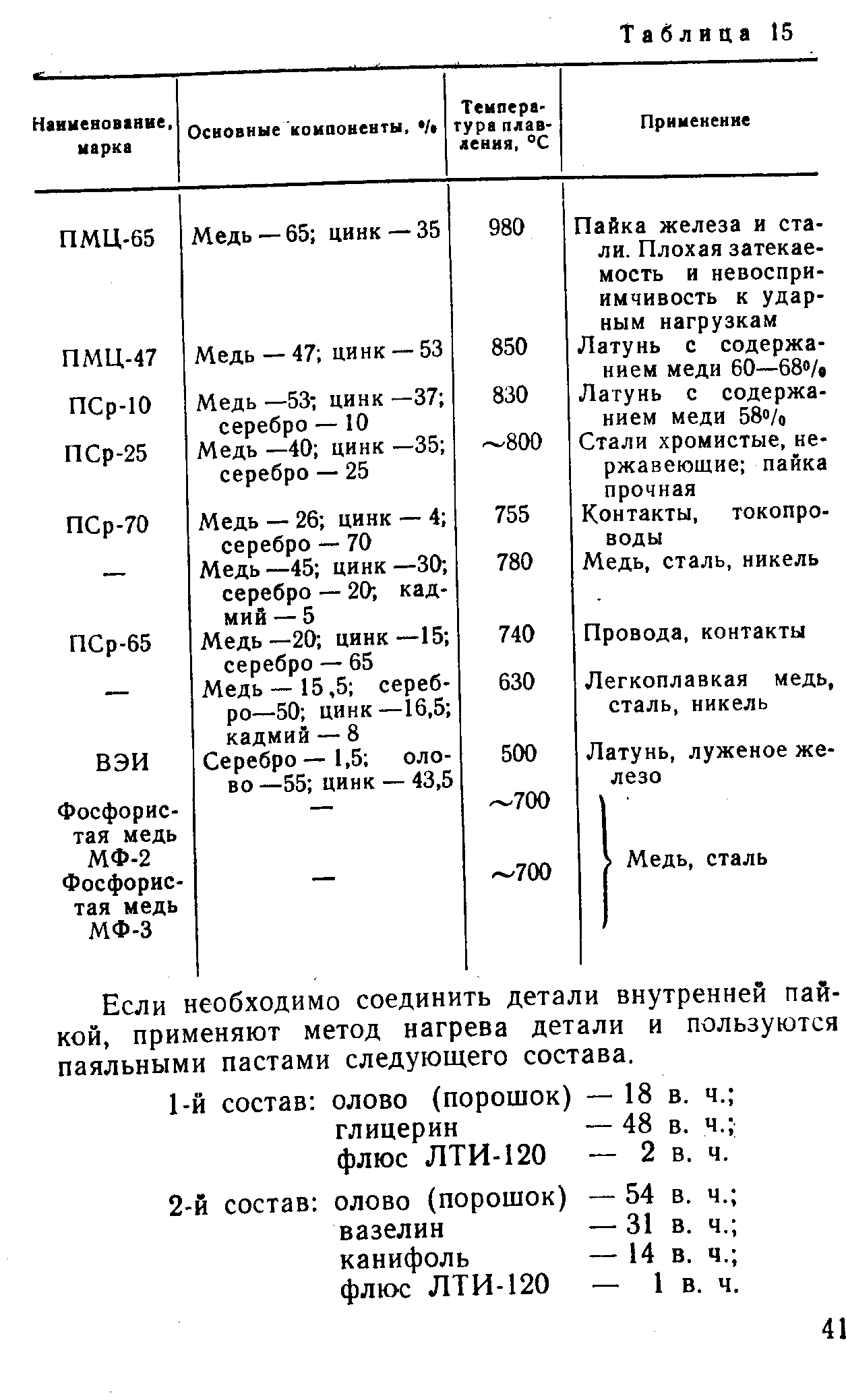

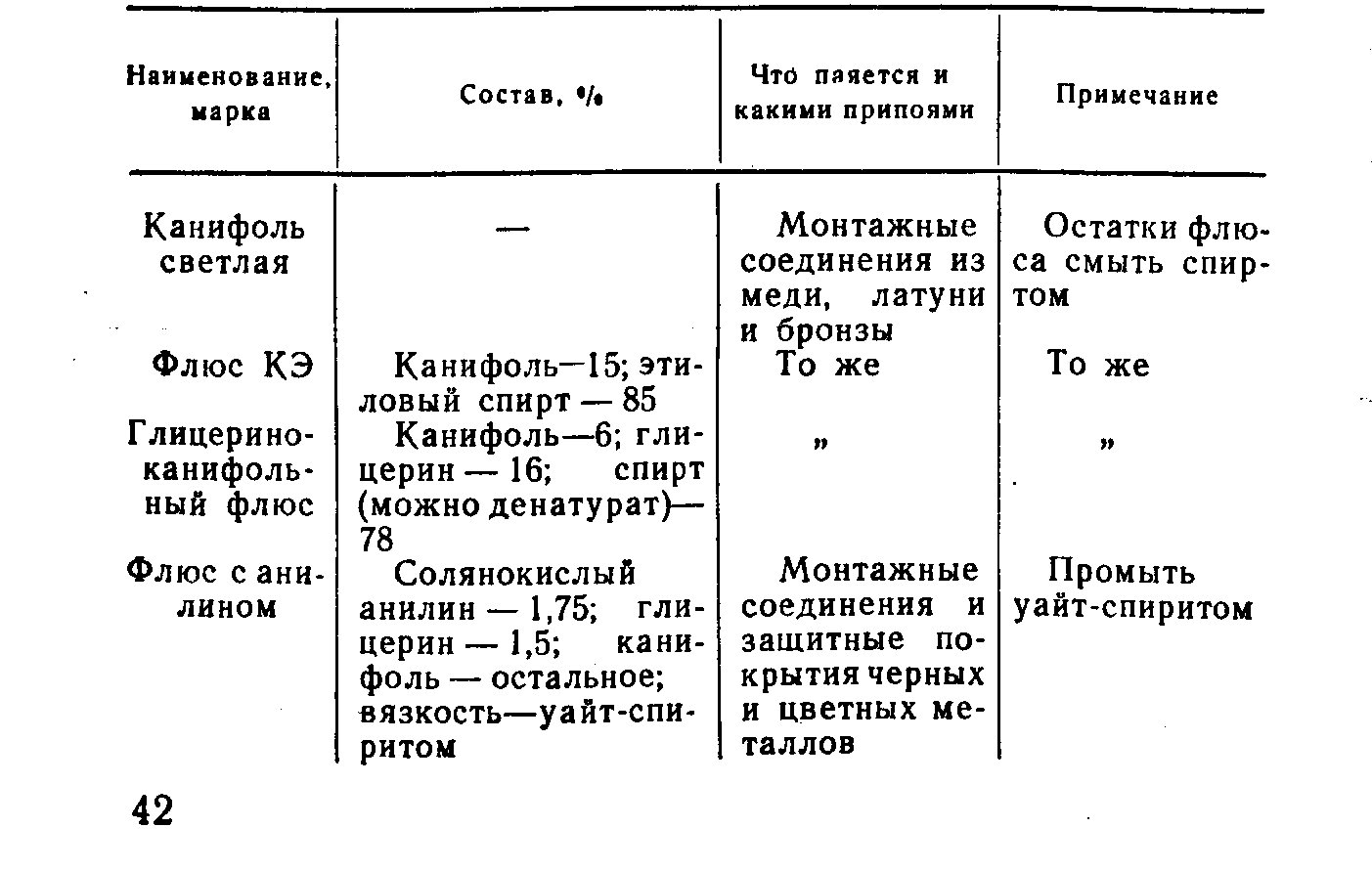

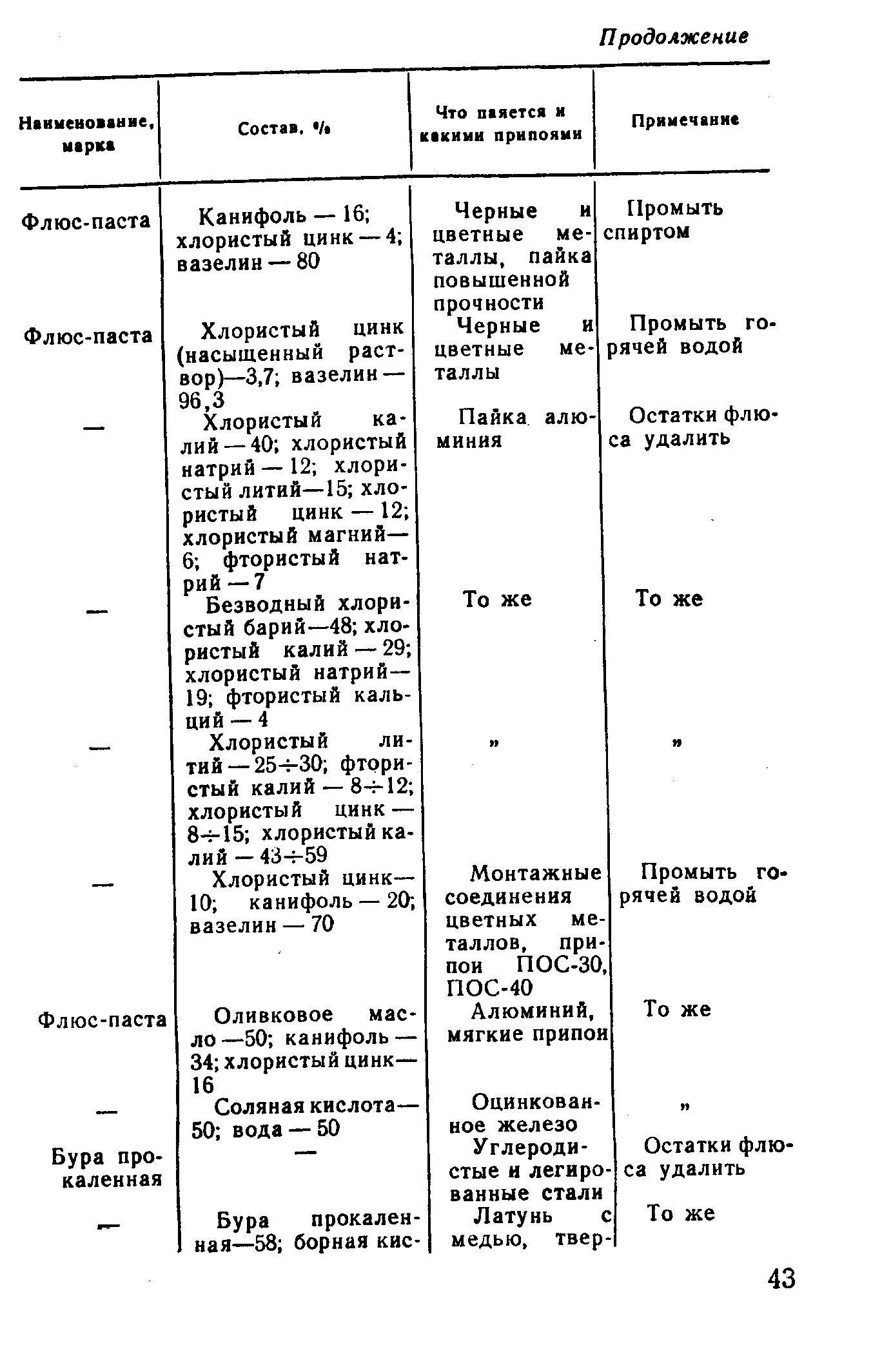

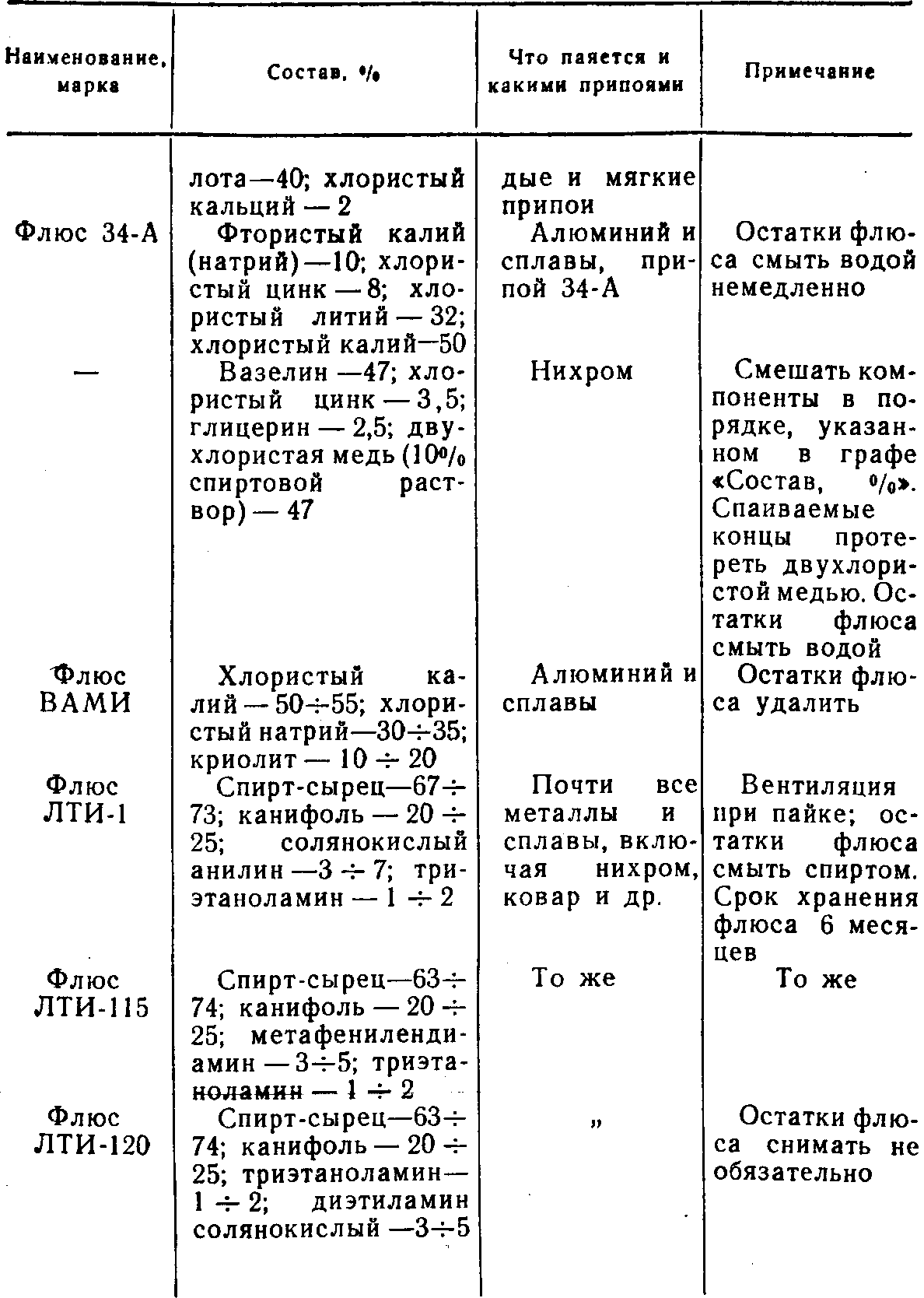

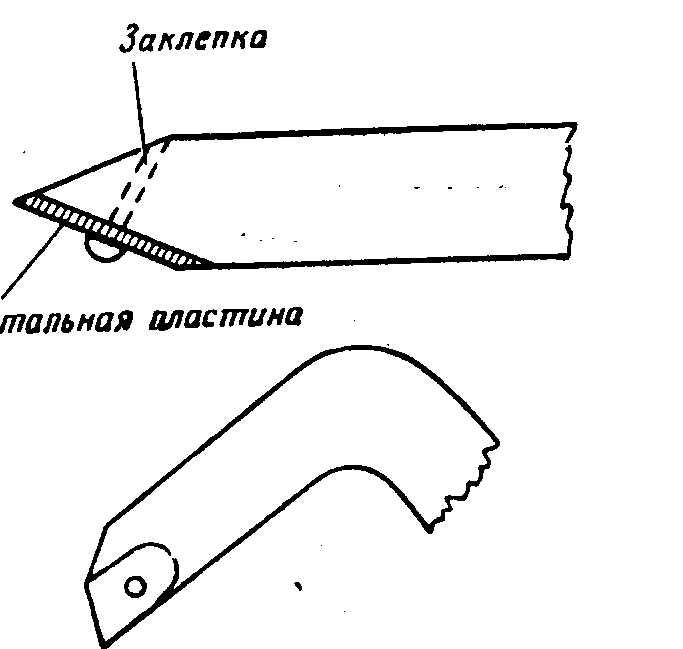

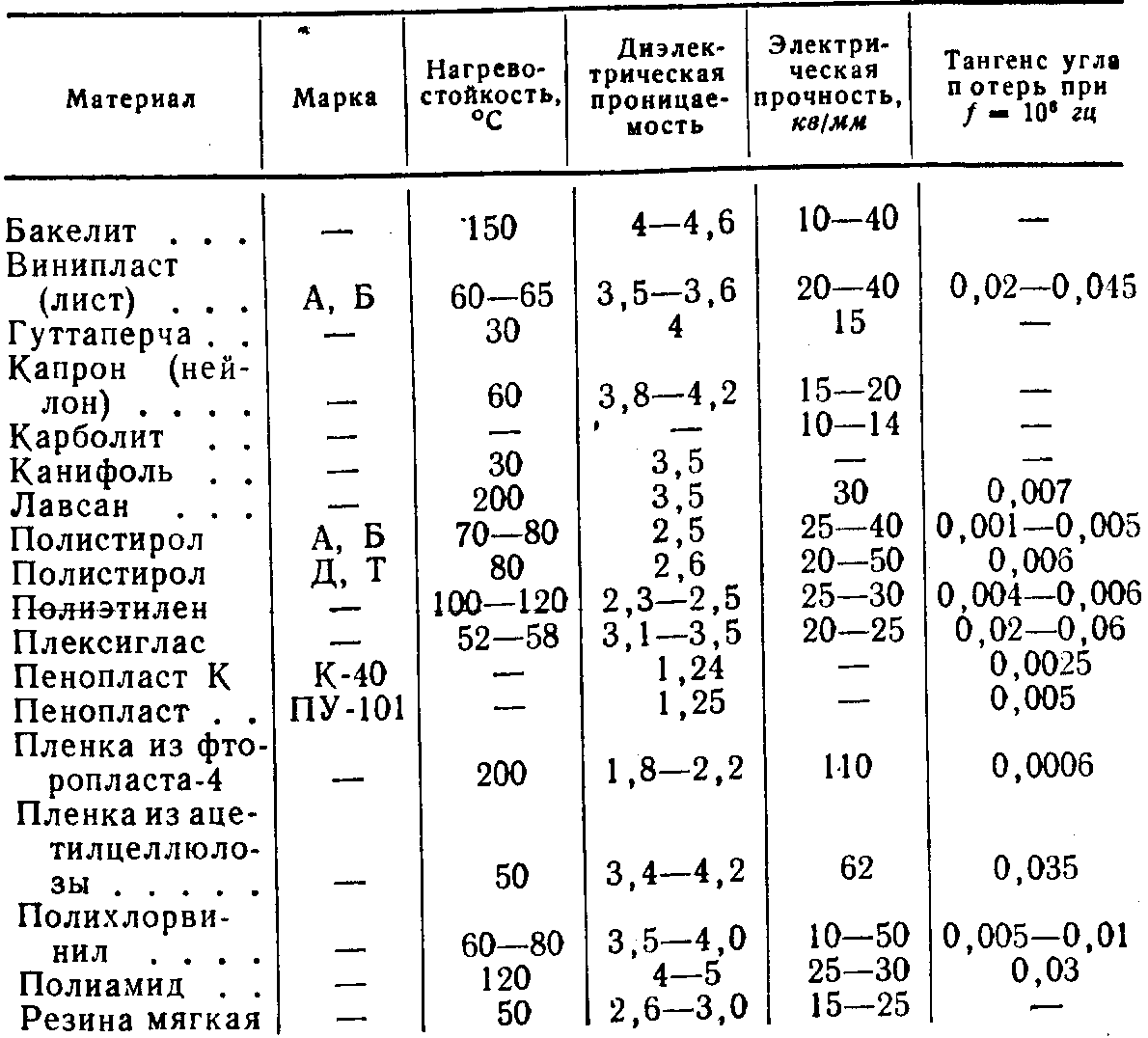

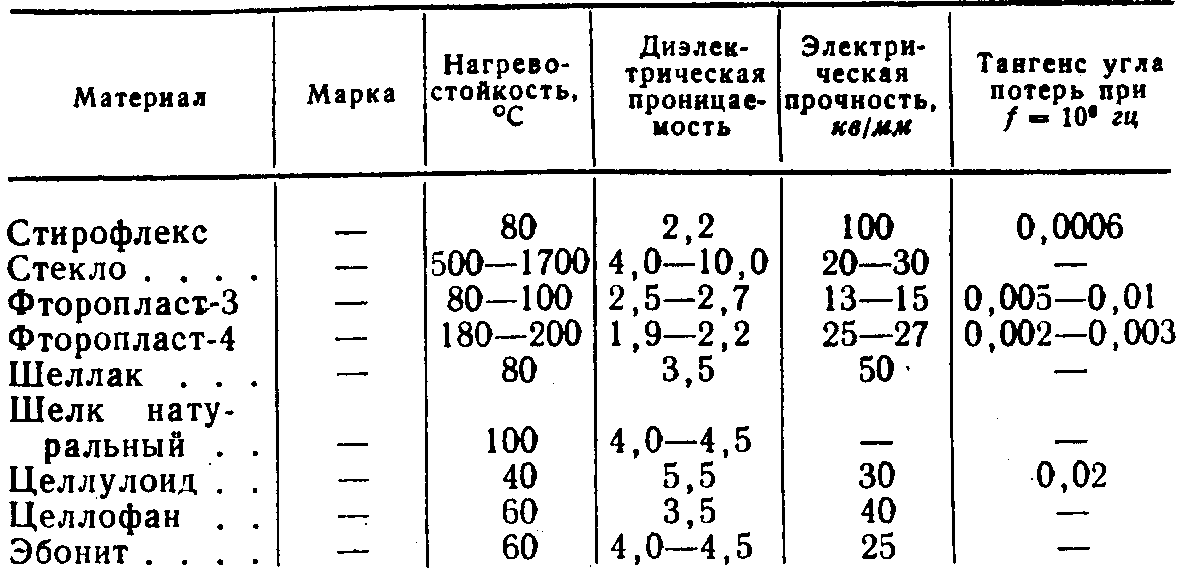

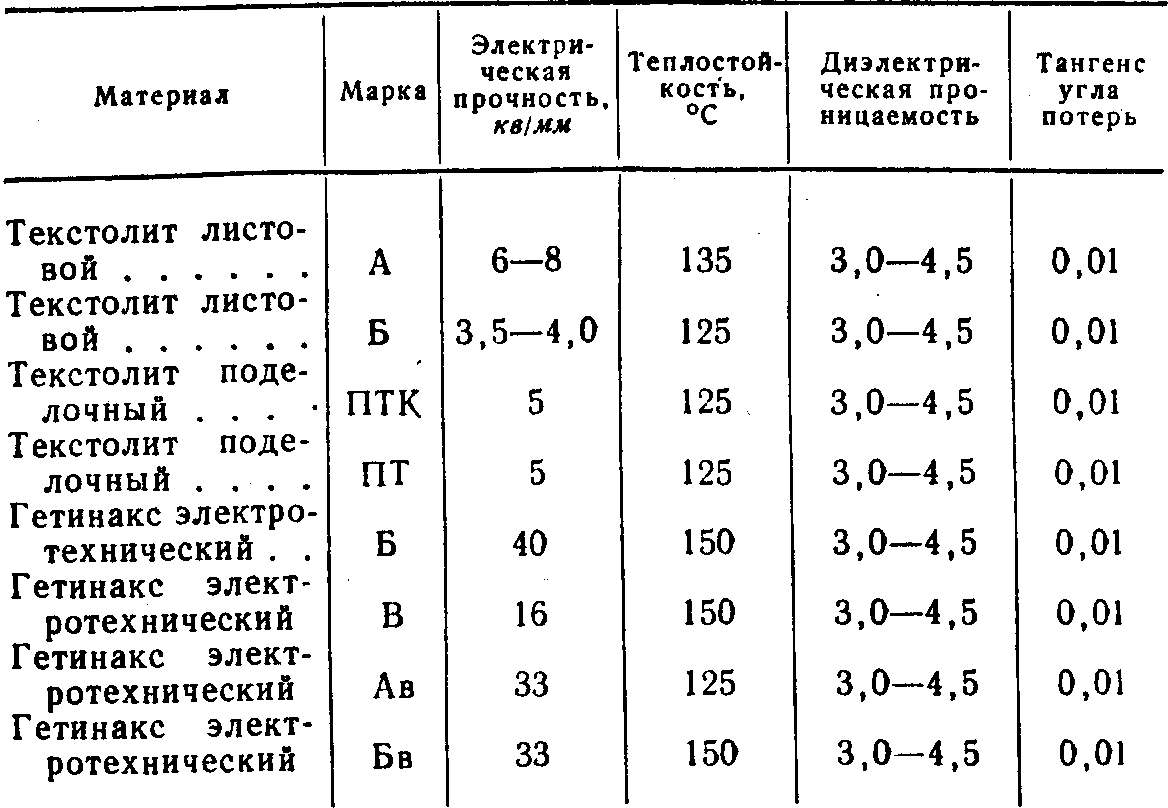

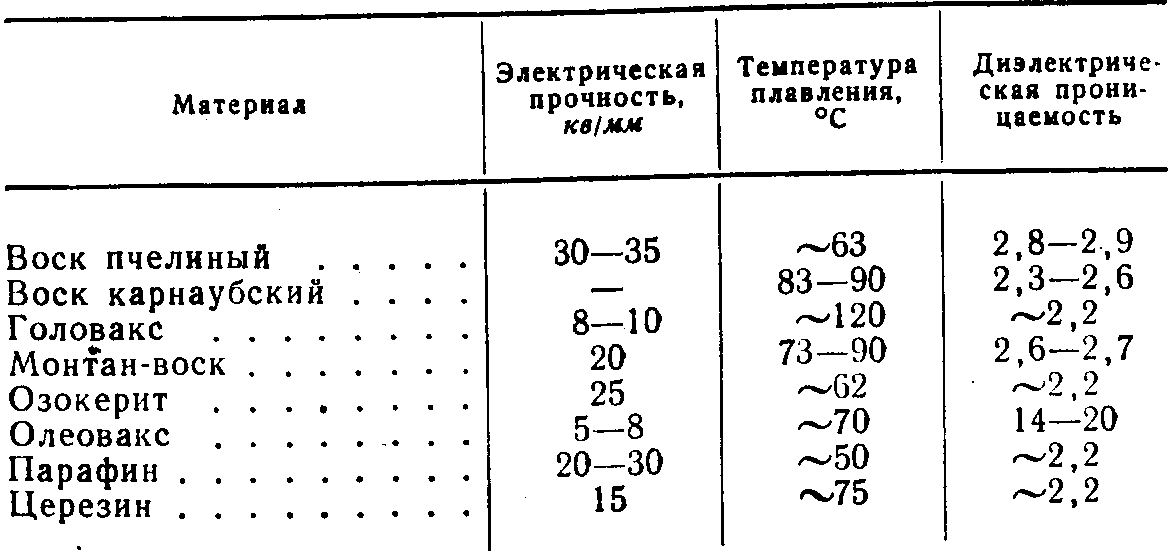

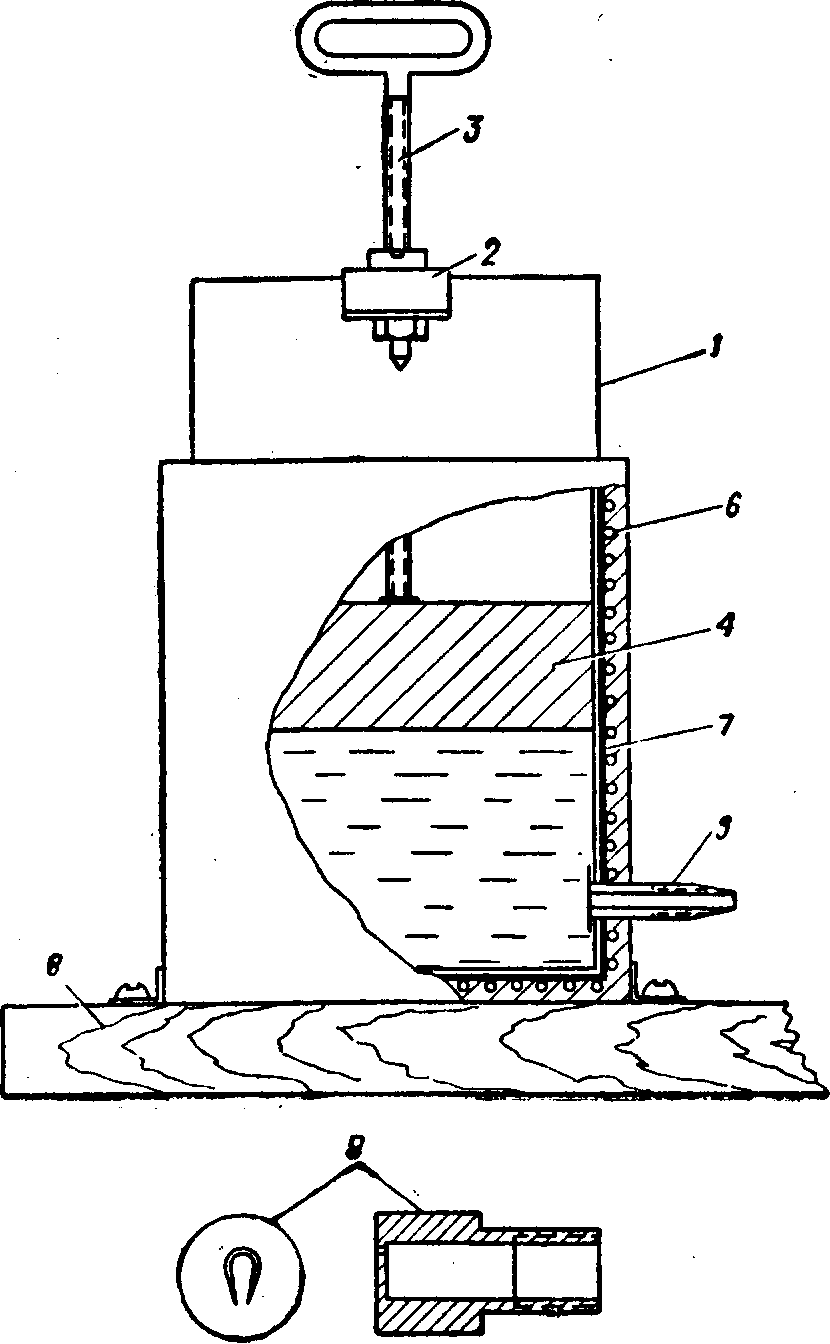

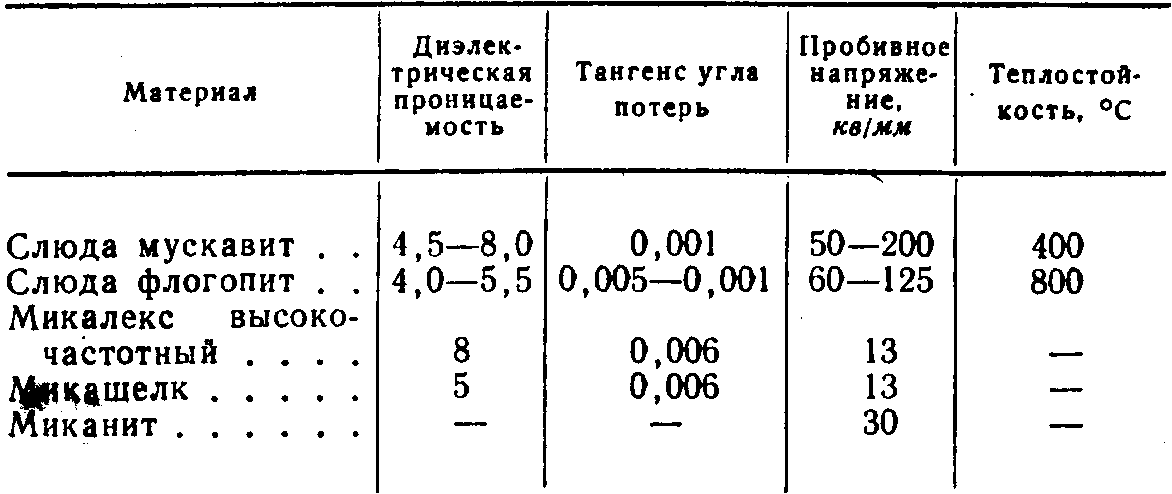

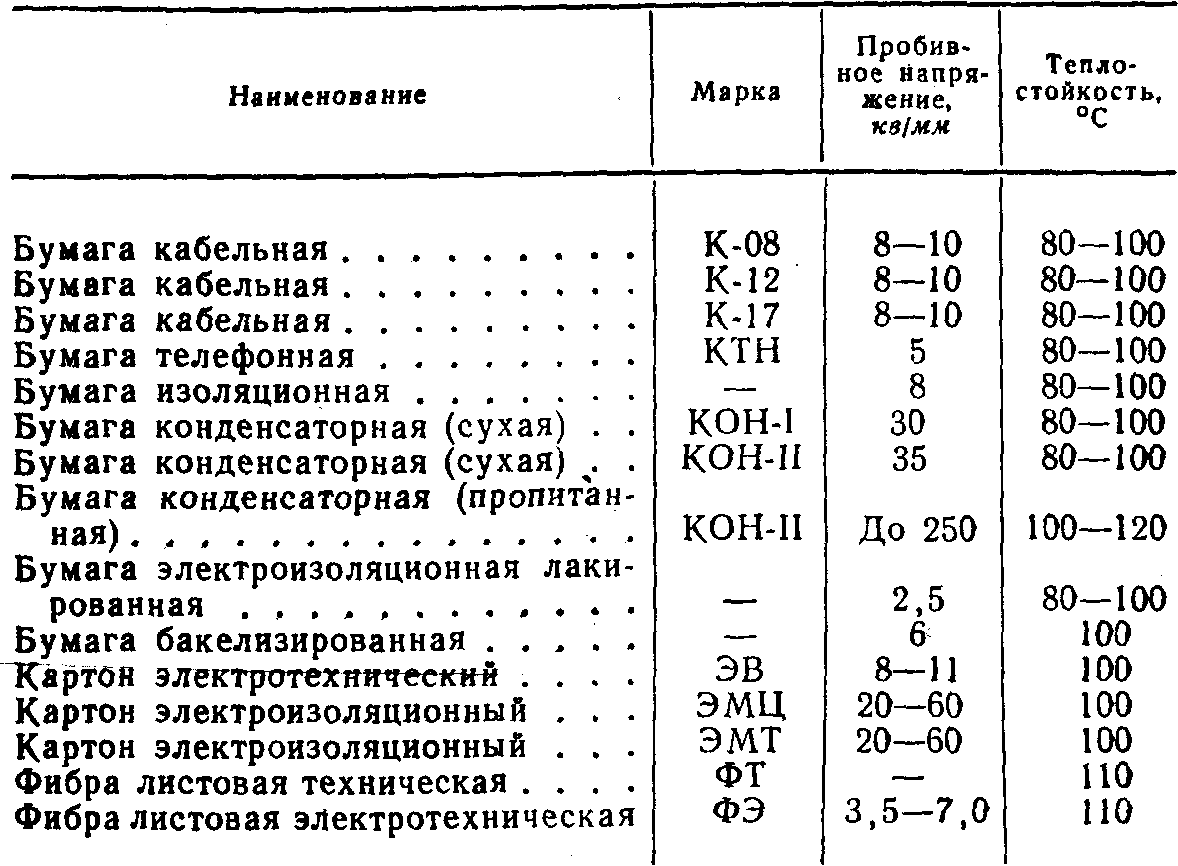

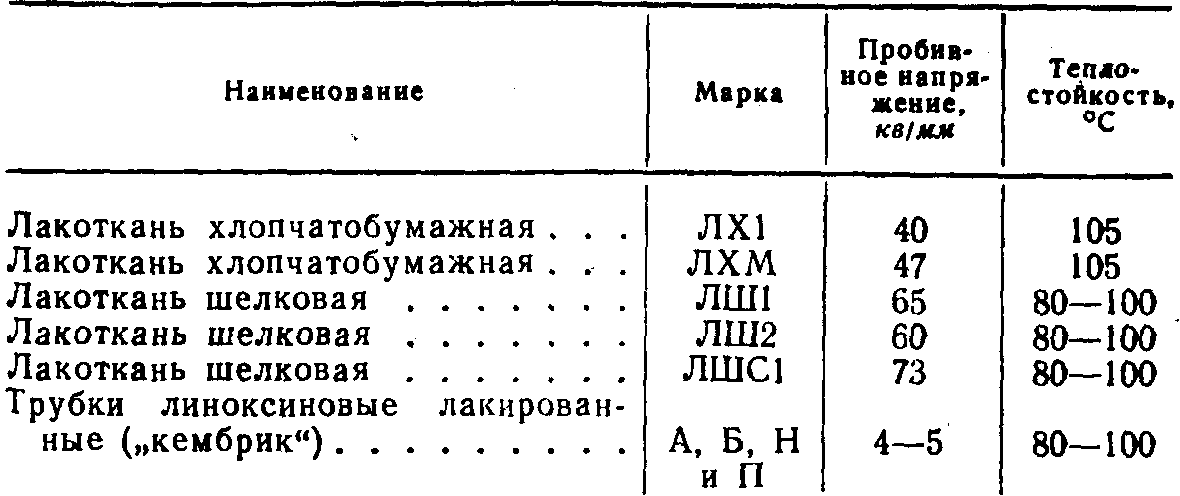

§ 4. ПРИПОИ Припоем называется легкоплавкий сплав, температура плавления которого ниже температуры плавления спаиваемых металлов. В табл. 12 даны свинцово-оловянистые припои. Цифра в марке припоя указывает процентное содержание олова; остальное в припое—свинец. Таблица 12  38 Продолжение  Легкоплавкие припои применяют для пайки металлов и сплавов с низкой температурой плавления, а также приборов, боящихся перегрева (полупроводники); кроме того, они идут на изготовление плавких предохранителей. В табл. 13 приведены данные основных легкоплавких припоев. Таблица 13  * Любой из легкоплавких припоев можно приготовить, расплавляя указанные компоненты в той последовательности, в какой они приведены в таблице. 39  Наряду с легкоплавкими применяются твердые при-1ои (<плавл>350° С), которые дают прочные соединения. Повышенные температуры плавления твердых припоев зе позволяют производить пайку обыкновенным паяльником, поэтому при пайке твердыми припоями приходится пользоваться паяльной лампой, газовой горелкой, специальным паяльником и другими приборами. Методы пайки и основной инструмент указаны ниже. Основные твердые припои приведены в табл. 15. 10  Все твердые компоненты следует измельчить до консистенции пудры. Олово измельчается следующим образом. Небольшое количество расплавленного металла помещают в холщовую тряпку и сверху прокатывают несколько раз валиком (бутылкой и т. п.). После остывания порошок олова отделяется. С остальным оловом эту операцию повторяют несколько раз. Затем все компоненты тщательно смешивают и полученную пасту наносят на зачищенные места спаиваемых деталей. Детали прижимают друг к другу и нагревают до температуры 300° С. § 5. ФЛЮСЫ Флюсы применяются для очистки поверхности спаиваемых деталей от окислов и предотвращения дальнейшего окисления подготовленных поверхностей. Правильный выбор флюса обеспечивает прочную и красивую пайку. Необходимо помнить, что некоторые из флюсов довольно агрессивны по отношению к металлам, поэтому по окончании пайки остатки флюса надо немедленно удалять. Пары некоторых флюсов вредны для человека, при работе с ними необходима вентиляция. В табл. 16 указаны основные флюсы, а также их компоненты и особенности. Т А К ........ 1 f   Продолжение  Примечания: 1. Все компоненты флюсов смешивают в той последовательности, в какой они приводятся в таблице. 2. Если особо не оговорено, то применяют вазелин — технический, спирт—этиловый, хлористый цинк—порошок, канифоль— светлую. 44 Флюс яз мыла. Флюс высокоактивен, но не вызывает коррозии металла. Обладает, высокой смачивающей способностью. Поэтому его можно применять при пайке деталей сложной конфигурации из меди, ее сплавов, железа, стали, ковара и других металлов. Кусок хозяйственного мыла (60%) измельчают на терке и разваривают в эмалированной посуде. Воды брать по весу в два раза больше, чем мыла. В неостывший раствор небольшими порциями вливают, помешивая, соляную кислоту с избытком. Избыток кислоты определяется индикатором — полоской бумаги, смоченной водным раствором пургена (фенолфталеин с сахаром). При избытке кислоты бумажка краснеет. Всплывающие на поверхность раствора жирные кислоты собирают в отдельную посуду, затем тщательно промывают теплой водой при энергичном помешива-нии. В течение 10—15 мин раствор отстаивается, воду сливают, а оставшиеся жирные кислоты разогревают и смешивают с равным количеством светлой канифоли. Методы пайки Пайка обычными (мягкими) припоями чрезвычайно проста. На зачищенную деталь наносят флюс, а затем нагретым и залуженным паяльником—припой. Качество пайки зависит от свойств припоя, флюса и степени нагрева детали. После пайки остатки флюса удаляют. Высокоактивные флюсы (флюс с анилином, ЛТИ-1, ЛТИ-115, ЛТИ-120) обеспечат прочную и красивую пайку, если даже не зачищать и не обезжиривать деталь. Это особенно важно при пайке литцендрата, проводов из мишуры и тонких пружин. Пайка твердыми припоями производится в кузнечном горне или в пламени специальной горелки (паяльная лампа, газовая горелка и т. п.). Спаиваемые детали зачищают, место спая сжимают и нагревают, затем на место пайки наносят флюс и припой. Припой удобнее применять в виде полосок или проволоки. Если спаиваемые детали различны по размерам, то нагреется более массивная деталь. После нанесения твердого припоя деталь охлаждают до 100—120° С и затем опускают в воду. После такого охлаждения шов приобретает добавочную крепость, окалина и остатки флюса отвали- 45 ваются сами и деталь не требует дополнительной зачистки. Для пайки твердыми припоями пользуются самодельными газовыми горелками и специальными паяльниками. При спаивании небольших деталей можно применять воздуходувную трубочку (фефку) и обыкновенную спиртовку. § 6. ПАЙКА АЛЮМИНИЯ При применении флюсов и припоев, предназначенных специально для пайки алюминия (указанных в данном разделе), процесс спаивания двух алюминиевых деталей не представляет труда. Но из-за дефицитности некоторых компонентов флюсов радиолюбитель иногда не  Рис. 5. Паяльник для пайки алюминия мягкими припоями может их применить. Поэтому рассмотрим упрощенные методы пайки алюминия и его сплавов. Для спаивания двух алюминиевых проводов их предварительно залуживают. Для этого конец провода покрывают канифолью, кладут на наждачную бумагу (со средним зерном) и горячим залуженным паяльником прижимают к наждачной бумаге. Провод несколько раз разными сторонами протягивают по шкурке, при этом паяльник от провода не отнимают и на залуживаемый 46 конец все время добавляют канифоль. Провод залужи-вается хорошо, но все операции приходится повторять много раз. Затем пайка идет обычным порядком. При пайке листового алюминия (и его сплавов) на шов наносят горячим паяльником канифоль с мелкими железными опилками. Паяльник залуживается, и им начинают протирать место шва, добавляя все время припой. Шов под слоем канифоли залуживается и спаивается. Лишний припой удаляют. В последнее время радиолюбители стали применять более оригинальный способ пайки алюминия и его сплавов. На жало паяльника твердым припоем (или заклепками) прикрепляют стальную пластину (рис. 5). Примечание. Если паяльник имеет сменные стержни, то один из них можно приспособить специально для пайки алюминия и его сплавов. Деталь в месте пайки покрывают канифолью, затем горячим залуженным паяльником начинают с небольшим нажимом протирать шов так, чтобы стальная пластина снимала пленку окиси (в этом случае пайка проходит более продуктивно). Примечания: 1. Во всех трех вышеприведенных случаях пайка производится мягкими припоями. 2. Качество шва — низкое. III. ПЛАСТМАССЫ, СЛЮДА, РЕЗИНА, БУМАГА, ТКАНИ, СТЕКЛО. Пластмассы. В практике радиолюбителя могут встретиться пластмассы в виде пленки (диэлектрик малогабаритных переменных конденсаторов), листов (материал для коробок, панелей и т. п.), блоков (материал для каркасов катушек), порошков (материал для прессования) и т. п. В табл. 17 приведены некоторые диэлектрические материалы и их данные. Таблица 17  48 Продолжение  Широко применяются при изготовлении различных радиоустройств слоистые пластики—текстолит и гети-накс. Обладая невысокими диэлектрическими свойствами, они применяются для изготовления неответственных изоляционных деталей в низкочастотных цепях. Текстолит и гетинакс хорошо обрабатываются (в том числе и на токарном станке). В табл. 18 приведены наиболее часто встречающиеся марки текстолита и гетинакса. Таблица 18  4 Л. А. Ерлыкин 49 Мягкие диэлектрики образуют небольшую группу материалов, идущих на пропитку различных катушек (табл. 19). Таблица 19  По применению пластмассы разделяют на конструкционные, электроизоляционные, высокочастотные, декоративные и т. д.; в зависимости от связующего вещества той или иной пластмассы—пластмассы холодного и горячего прессования. Кроме того, все пластмассы делят на термопластичные (обратимые) и термореактивные (необратимые). Конструкционные и декоративные пластмассы радиолюбители применяют для изготовления коробок приемников, приборов, некоторых конструкционных деталей, декоративных элементов, фальш-панелей и т. п. Наиболее доступен из материалов этой группы плексиглас (органическое стекло). Эта термопластичная пластмасса имеет много расцветок, хорошо обрабатывается, склеивается, окрашивается. Радиолюбители штампуют —л+гетовой плексиглас в горячем виде простыми деревянными штампами. Плексиглас хорошо окрашивается в молочный и белый цвета. Слабую матовую окраску можно получить, если материал разогреть в какой-либо жидкости (или воскообразном веществе), температура кипения которой выше 120° С (головакс, растворы солей и т. п.). Лучше всего обрабатывать поверхность плексигласа кислотами. Для этого материал опускают в концентрированный раствор серной кислоты на 5—10 мин до об- 50 разования плотной молочного цвета окраски, затем его промывают сначала в растворе питьевой соды, потом в теплой воде. Окрасить плексиглас также можно, опустив его в анилиновый краситель, растворенный в ацетоне. В последнее время стал широко применяться и другой конструкционный материал—винипласт (уплотненный полихлорвинил). Этот материал хорошо обрабатывается, прессуется, содержит наполнитель (тальк и пр.), который делает его непрозрачным; окрашен обычно в темные тона. Детали, изготовленные из винипласта, отличаются большой прочностью и высокой ударостойкостью. Соединять детали из винипласта можно не только сваркой (до последнего времени это был единственный способ соединения), но и склейкой. В разделе IV приводятся рецепты клеев для винипласта. Для изготовления конструкционных деталей, которые подвергаются высоким нагрузкам (кронштейны, стойки, подшипники скольжения, шестерни), начали применять термопластичные пластмассы—полиамиды (капрон, нейлон и т. п.). Конструкционные любительские пластмассы применяют при изготовлении разнообразных деталей, не несущих больших нагрузок (стойки, кронштейны, обоймы), деталей оформления радиоустройств (ящики, коробки, обрамления, наличники), а также ручек различного инструмента. Приготовление этих пластмасс по приводимым ниже рецептам несложно. 1-й рецепт: магнезит—35%; мелкие древесные опилки—65%. Компоненты тщательно перемешивают, заливают 0,1% раствором хлорного магния и размешивают до тестообразного состояния. Основной вид получения заготовок из данной пластмассы—литье в формы и изложницы. Застывая, пластмасса приобретает крепость камня, при этом она хорошо обрабатывается: пилится, сверлится и обтачивается. Применяют ее обычно для изготовления стоек, кронштейнов, для заливки отверстий в абразивных кругах и т. д. 4* 51 2-й рецепт: мелкие древесные опилки —10 в. ч.; тальк молотый—4 в. ч. Компоненты перемешивают, заливают жидким (консистенции сметаны) столярным клеем и размешивают до тестообразного состояния. Желательно ввести в состав пластмассы 0,3—0,5 в. ч. алюминиевых или алю-мокалиёвых квасцов, которые предупреждают появление плесени и тем самым сохраняют прочность пластмассы. Чтобы пластмасса была более пластичной, в нее вводят 0,5 в. ч. натуральной олифы. Пластмассу можно окрашивать «в массе», добавляя к ней небольшое количество анилинового красителя нужного цвета. Можно заменить столярный клей казеиновым (антисептиком служит 5—10% раствор нашатырного спирта, на котором приготовляют клей). Пластмасса, приготовленная по 2-му рецепту, менее прочна, чем пластмасса, приготовленная по 1-му рецепту. Из нее можно изготавливать детали, не подвергающиеся большим нагрузкам: всевозможные наличники и обрамления для телевизионных трубок и приемников, различные декоративные (лепные) украшения и т. п. Более прочной и быстровысыхающей (но более дорогой) получается пластмасса на сгущенном нитролаке (т. е. на нитроклее). После просушки полученную деталь шпаклюют (причем шпаклевка должна быть приготовлена на основе того клея, который применялся для изготовления самой пластмассы), зашкуривают и окрашивают. 3-й рецепт: самодельные текстолиты. Чаще всего это—тканевая основа, пропитанная клеем (столярным, казеиновым или нитроклеем). В практике радиолюбителей такие текстолиты применяют для изготовления футляров небольших (карманных и переносных) приемников, защитных кожухов к выносным трубкам телевизоров и т. п. Для небольших конструкций используют хлопчатобумажный или шелковый трикотаж (старые майки, рубашки и т. п.); ткань должна быть чистой. Для больших конструкций лучше применять мешочную ткань. Слой ткани натягивают на форму, покрытую 52 парафином, закрепляют, смазывают клеем, затем натягивают следующий слой ткани—и так несколько раз. Более подробно об изготовлении деталей из такой пластмассы будет сказано ниже. 4-й рецепт: пластмасса, изготовленная из полосок газетной бумаги. Модель покрывают парафином, затем накладывают первый слой размоченных в горячей воде полосок газетной бумаги и промазывают их клеем (лучше столярным). Каждый последующий слой полосок нужно наклеивать перпендикулярно к предыдущему. Наклеив таким образом четыре слоя, делают промежуточную сушку. Процесс повторяют несколько раз—до получения нужной толщины. Деталь полностью высыхает за 24 час, затем ее шпаклюют, зашкуривают и окрашивают. Полученную пластмассу можно применять для изготовления ряда неответственных деталей (крышки футляров, задние стенки приемников и т. п.). 5-й рецепт: обычное папье-маше, из которого делают детские игрушки. Состав папье-маше: сухая бумажная масса — 10 в. ч.; тонкопросеянный мел (или тальк) — 3 в. ч.; столярный клей (сухой) — 2 в. ч.; мука пшеничная — 3 в. ч. Сначала готовят бумажную массу, для чего мельчат газетную бумагу, заваривают крутым кипятком и выдерживают в горячей воде 1—2 суток. Как только масса разварится до образования тонкоконсистентной взвеси, воду отцеживают и массу сушат. Высушенная масса легко превращается в порошок, который и служит основой папье-маше. Бумажную массу перемешивают с мелом и заливают клейстером, изготовленным из столярного клея и муки. Для антисептирования необходимо добавить в клейстер 0,2 в. ч. алюминиевых квасцов. Массу можно окрашивать анилиновыми красками. Полученное тесто наносят на модель, предварительно покрытую парафином. После полного высыхания деталь обрабатывается шкуркой так, чтобы не было неровностей, грунтуется и окрашивается. 53 Папье-маше можно заливать в формы и изложницы. 6-й рецепт: пластмасса с довольно высокими меха-дическими свойствами. Состав (в весовых частях): сухая бумажная масса — 5; клей столярный сухой — 28; тонкопросеянный мел — 60; глицерин технический — 2,5; Этиловый спирт —3,5; охра сухая — 1. Сухую бумажную массу заливают теплым столярным клеем. Затем (при помешивании) добавляют мел, глицерин, спирт и охру. После тщательного перемешивания полученная масса не должна прилипать к рукам. Дальнейший процесс аналогичен приготовлению пластмассы по 2-му рецепту. Особопрочные пластмассы. К ним относятся пластмассы АКР-7 и стирокрил, предназначенные для изготовления зубных протезов. Из пластмасс АКР-7 (базовый) и стирокрила можно с успехом изготовлять клавиши и кнопки, ручки и шестерни, декоративные решетки для карманных приемников и футляры к ним. Изготовление деталей из этих пластмасс будет рассмотрено ниже. Детали из полиамидов, акрилатов и полистирола. Сырьем для изготовления этих деталей служат всевозможные полиамиды (старые капроновые чулки, тряпки из капрона, нейлона, силона, дедерона и т. п.), рыболовные лески и другое вторичное сырье из этих материалов, акрилаты (органическое стекло, акрил-пласт- массы), а также полистирол. Сырье тщательно обезжиривают в 10% содовом растворе (температура раствора 50—60° С) в течение I час, затем промывают в теплой воде и загружают в пресс-машину (рис. 6). Твердые материалы перед загрузкой измельчают до размеров менее 5 мм. Пресс-машина представляет собой отрезок латунной трубы / с припаянным снизу донышком. Сверху трубы в специальных петлях помещается перекладина 2, в которой имеется отверстие с резьбой, куда ввертывается винт 3 с ручкой (винт взят от струбцинки). При помощи этого винта в трубе перемещается поршень 4, кото- 54 рый и выдавливает размягченный материал через литник 5 в подготовленную заранее форму. Обезжиренные материалы размягчаются при температуре 100—200° С. Для получения такой температуры  Рис. 6. Пресс-машина: / — латунная труба; 2 — перекладина; 3 — винт; 4 — поршень; 5 — литник; 6 — спираль от электроплитки; 7 — слюда; 8 — основание; 9 — фильер на цилиндр наматывается распущенная спираль 6 от бытовой электроплитки. Предварительно труба обвертывается слюдой 7. По дну трубы необходимо провести нагревательный провод, который укладывают на слюду 55 (как показано на рис. 6) и сверху обмазывают пастой (крошка слюды, замешанная на силикатном клее). Такую обмазку необходимо сделать и вокруг всей трубы (сверху проволоки) и обмотать асбестовым шнуром. Чтобы регулировать температуру нагрева, спираль включается в электросеть через реостат или автотрансформатор. Пресс-машину устанавливают на деревянное основание 8. Примечания: 1. При любой обработке пластмасс и особенно после их резания (сверления, токарной обработки и т. п.) необходимо кипячением в воде (более часа) снять остаточные напряжения. В противном случае деталь может растрескаться в местах обработки и расколоться. 2. При использовании в качестве сырья чулок из капрона, нейлона и т. п. надо удалить все швы, срезать носок и пятку, так как они делаются из других материалов. 3. При использовании капроновых тканей нельзя использовать такие, у которых основа изготовлена из хлопчатобумажной или другой нитки. Для получения различных декоративных окантовок необходимо изготовить фильеры 9 нужной конфигурации. Фильер навинчивается на литник. При выдавливании масса приобретает профиль отверстия фильера; по выходе из фильера масса должна быть охлаждена в холодной воде. Необходимо отметить, что при помощи данной пресс-машины (с применением фильеров) можно изготовить и изоляционные прокладки из полихлорвинила (изоляционные окантовки для металлостеклянных телевизионных трубок и т. п.). Температура размягчения полихлорвинила 80—100° С; при использовании других, не указанных здесь материалов, для определения температуры размягчения надо пользоваться данными табл.17, помня, что там даны температуры начала размягчения. Слюда. Слюда представляет собой негорючий, слоистый минерал с высокими диэлектрическими параметрами. Есть две разновидности природной слюды: муска- внт—с высокими электрическими данными и флогопит—с пониженными электрическими данными. Первая применяется в основном в радиотехнике, вторая—в электротехнике. 56 Ряд материалов, основой которых служит слюда, также применяются как термо- и электроизоляционные материалы. Размолотая слюда—миканитовая пыль— служит в огнеупорных замазках наполнителем. Разновидности слюды и некоторые материалы на ее основе приведены в табл. 20. Таблица 20  Наиболее часто встречаются следующие марки слюды: СО—слюда образцовая (мускавит); СФ—слюда фильтровая (мускавит); СНЧ—слюда низкочастотная (мускавит); СВЧ—слюда высокочастотная (мускавит); СЗ — слюда защитная (мускавит и твердый флогопит). Примечание. При изготовлении и ремонте различного оборудования, и особенно паяльников, иногда бывает необходимо изогнуть слюду с малыми радиусами изгиба. Чтобы при этом слюда не крошилась и не ломалась, ее необходимо предварительно прокалить до светло-желтого цвета. Слюда становится более эластичной и изгибается, не трескаясь и не ломаясь. Резина. Резина — эластичный изоляционный материал, обладающий невысокими электрическими данными. Обычная резина, которую выпускает промышленность, имеет три разновидности: мягкая, средней твердости и твердая. Кроме указания твердости, иногда на резине стоят буквы: А—малонабухающая в бензине; Б — набухающая в бензине. Большинство амортизаторов и амортизационных прокладок радиолюбители де- 57 лают из резины, хотя в последнее время для этих целей стали применять и некоторые пластики. Мягкая листовая резина идет на изготовление пас-сиков для любительских магнитофонов. Микропористая резина применяется для различных звукопоглощающих покрытий (например, при создании высококачественных звуковых агрегатов). Бумага. Бумага — наиболее дешевый изоляционный материал, имеет невысокие электрические данные, но после соответствующей обработки (пропитки) может соперничать с лучшими изоляционными материалами. Применяется в основном при изготовлении постоянных конденсаторов и обмоток трансформаторов. Картон идет на изготовление изоляционных прокладок, каркасов катушек трансформаторов и т. п. Данные некоторых бумаг и картонов даны в табл. 21. Таблица 21  Ткани. Широко применяются для декоративных отделок готовой аппаратуры. В сочетании с изоляционными лаками и смолами являются основой некоторых изоляционных материалов. 58 Данные некоторых тканевых изделий даны в табл. 22. Таблица 22  При изготовлении сложных радиотехнических устройств радиолюбителю часто бывает необходимо маркировать концы, изолированные линоксиновыми трубками. Ниже приводится состав для такой маркировки (в весовых частях): краситель (азур синий, нигрозин спирторастворимый, двуокись титана, окись цинка) — 5; бакелитовый лак — 7; этиловый спирт — 100. В одной трети спирта разводят один из красителей, к нему добавляют бакелитовый лак. Все размешивают и доливают остальной спирт. В последнее время линоксиновые трубки вытесняются более дешевыми — полихлорвиниловыми. Состав для маркировки таких трубок (в весовых частях) следующий: дихлорэтан — ЮО; нигрозин спирторастворимый — 0,5; анилиновый краситель спирторастворимый— 5; уксусная кислота (концентрированная) — 1. Компоненты смешиваются в порядке их записи, смесь отстаивается 2 час и фильтруется. Стекло. Основным материалом для различных шкал, защитных стекол приборов, изготовления оптики, зеркал и т. д. служит стекло. Основные виды обработки стекла — резка, сверление и склеивание. 59 Резка стекла алмазом или стеклорезом проста и не требует особого объяснения. Но иногда возникает необходимость вырезать стекло сложной конфигурации. Для этого на стекло наносят рисунок нужной формы, но так, чтобы одна сторона этого рисунка приходилась на край заготовки." На этом месте делают запил трехгранным личным напильником. Раскаленным острым предметом (прибор для выжигания по дереву с полным накалом или паяльник для пайки твердыми припоями, описанный в одном из последующих разделов) медленно обводят нарисованный контур. Под раскаленным предметом будет непрерывно образовываться трещина, заметная невооруженным глазом. Далее лишнее стекло небольшими участками обламывают (лучше в воде). Готовую деталь кипятят в воде в течение часа. По желанию края можно опилить некрупным абразивным бруском. Отверстия в с т е кл е. Отверстия в стекле моЖ-но сделать одним из нижеприведенных способов. 1-й способ. Отверстие в стекле сверлится обычным сверлом без большого нажима. Стекло должно лежать на твердой и ровной поверхности. Сверление производить только через кондуктор (кусок металлического листа 5—8 мм с отверстием, равным диаметру толщины сверла), плотно прижатый к стеклу. При сверлении место будущего отверстия непрерывно смачивать следующим составом (в весовых частях): , камфора — 8; скипидар — 12; эфир — 3. 2-й способ. Сверление производится плоским сверлом (заточенным лопаточкой) также через кондуктор. Сверло должно вращаться попеременно то в одну, то в другую сторону. Эмульсией в этом случае служит силикатный клей (жидкое стекло); эмульсия меняется каждый раз, как только она помутнеет. 3-й сп-особ. Сверлом может быть подходящая по диаметру медная (хуже латунная) трубка; кондуктор здесь также необходим. На место будущего отверстия наносятся несколько капель силикатного клея с наждачным порошком (луч- 60 ше корундовым № 180—240); при сверлении данная смесь непрерывно обновляется. Отверстия в относительно толстом стекле (более 4 мм) сверлятся медной трубкой, слегка расширенной на конце (кернером или другим подходящим инструментом), что облегчает процесс сверления на окончательной стадии и уменьшает вероятность повреждения стекла. Склейка оптического стекла. Оптическое стекло клеится специальными клеями высокой прозрачности, такими, как пихтовый бальзам и бальзамин. Стекло перед склейкой тщательно обезжиривают дихлорэтаном или ацетоном и протирают чистой замшей. Клей наносят на обе склеиваемые детали, после чего их зажимают в струбцине. При этом надо следить, чтобы не было пузырьков воздуха в месте склейки. К другим материалам стекло приклеивается различными клеями, цементами и замазками, рецепты которых приведены ниже, IV. КЛЕИ, ПАСТЫ, ЗАМАЗКИ, ЛАКИ. РАЗБАВИТЕЛИ. |