|

|

Ерлыкин Л.А.Практические советы радиолюбителю.1965. Ерлыкин Л.А.Практические советы радиолюбителю. Л. А. Ерлыкин практические советы радиолюбителю ' Книга

§ 21. ИЗГОТОВЛЕНИЕ ШКАЛ И ШИЛЬДИКОВ

При изготовлении радиоприемников или других устройств радиолюбитель часто сталкивается с необходимостью изготовить шкалы, шильдики, надписи. Плохо выполненные, они портят внешний вид устройства.

Методом травления на стекле или металле при тщательном изготовлении можно получить эти детали, по внешнему виду нисколько не уступающие изготовленным в заводских условиях.

Стеклянные шкалы

Нужных размеров стеклянную заготовку будущей Шкалы обезжиривают с обеих сторон кашицей из мела и воды (протирают ею) или насыщенным раствором питьевой соды, затем промывают и сушат.

Изображение шкалы наносят на кальке тушью, причем надо помнить, что если поле шкалы'непрозрачное (окрашенное), то и на кальке это поле должно быть залито тушью (т. е. если кальку считать позитивом, то и шкала будет тоже позитивом). Качество изображения должно быть высоким.

Кальку с изображенным рисунком наклеивают на одну из сторон стеклянной заготовки фотоклеем (рецепт

126

которого был приведен выше); можно использовать клей, состоящий из 2 в. ч. столярного клея (готового к употреблению), 1 в. ч. сахара и 10 в. ч. воды.

На другую сторону стеклянной заготовки наносят эмульсию по одному из приведенных рецептов (приготовление эмульсии и работу с ней производить в затемненном помещении).

1-й рецепт.

Яичный белок взбитый — 90 см3 аммиак (25%) — 4 см3 тушь жидкая — 8 см3 двухромовокислый аммоний — 2 г;

вода — 12 см3.

Двухромовокислый аммоний растворяют в воде, добавляют остальные компоненты и все тщательно перемешивают. После отстаивания в течение 2—3 час жидкость фильтруется.

Эмульсию после экспонирования проявляют в холодной воде, ненужные участки эмульсии снимают тампоном из ваты.

2-й рецепт. В отдельной посуде готовится первый раствор—50 г столярного клея в 300 мл воды.

В другой посуде растворяют 13 г двухромовокислого калия в 300 мл кипящей воды.

Оба раствора сливают, перемешивают и греют в водяной бане полчаса, затем к полученному составу доливают 400 мл воды. Непосредственно перед употреблением эмульсии к ней подливают 7 мл аммиака (25%). Дать эмульсии отстояться и отфильтровать ее через простейший фильтр.

Эмульсию, составленную по этому рецепту, проявляют в водном растворе анилинового красителя. Анилиновый краситель 30 г (нужного цвета) кипятится в литре воды 10—15 мин, остужается и фильтруется.

После проявления рисунок дубится в течение 1 мин в следующем растворе:

двухромовокислый калий—26 г/л;

квасцы хромовые — 20 г/л;

спирт этиловый — 20 мл/л.

127

3-й реце пт.

1-й состав—75 г желатина в 375 мл воды;

2-й состав—100 г хромового ангидрида в 65 ллводы;

3-й состав—8 г двухромового ангидрида в 65 мл воды,

Желатиновый сироп (1-й состав) приготовляют так же, как это было описано в методе шелкографического изготовления печатных плат.

Все три состава смешивают в следующем порядке:

второй раствор вливают в первый и нагревают в водяной бане до 50—60° С, затем все вливают в третий раствор. К полученной смеси растворов добавляют 35 мл спирта-ректификата и 20 мл аммиака (10%).

Проявляют в водном растворе анилинового красителя. Дубится рисунок в растворе, указанном во 2-м, рецепте.

Эмульсию наносят мягкой кистью на стекло в два взаимно перпендикулярных слоя. Время высыхания первого слоя 30 мин, второго — 2 час.

Экспонирование производится при свете лампы 500 вт, расположенной в 30 см от рисунка, в течение 15—30 мин. При относительно длинной шкале вдоль нее лучше разместить 2—3 лампочки по 200—250 вт. При этом четкость отпечатка будет выше.

Проявленный рисунок при необходимости дубится, промывается, сушится и покрывается тонким слоем бесцветного лака. Вместо лака можно применить клеи БФ (светлые сорта), разжиженные спиртом до консистенции очень жидкой сметаны.

Зеркальная шкала. Если необходимо стеклянную шкалу частично покрыть зеркальным слоем (или изготовить сложной конфигурации зеркальный отражатель и т. п.), можно применить следующий метод.

Участок стекла, который необходимо покрыть зеркальным слоем, обезжиривают и протирают раствором хлорного олова. Затем готовят специальный раствор. В 2% раствор ляписа (азотнокислого серебра) доливают 10% раствор аммиака до полного растворения осадка. Затем на каждые 100 мл раствора добавляют 100 капель формалина.

Подготовленное стекло (на участки, которые не нужно покрывать зеркальным слоем, наносят кислотоупорный лак) опускают в специальный раствор на 1,5—2 час.

128

Полученную зеркальную поверхность промывают, сушат и покрывают зеркальным лаком (см. приложение).

Шкалы и шильдики из алюминия

Шкалы радиолюбительской измерительной аппаратуры (а иногда и приемники оформляются со шкалами) изготовляются из алюминия. Такие шкалы, .выполненные методом травления, достаточно четки, легко читаются, красивы на вид.

Алюминиевая заготовка шлифуется тонкой шкуркой, просветляется горячим (80—90° С) 10% раствором щелочи и затем тщательно промывается горячей водой.

На высохшую заготовку в два слоя (перпендикулярных друг к другу) наносится специальная эмульсия. Время высыхания каждого слоя — 1 час.

Состав эмульсии:

желатин (фото) — 50 г;

глицерин — 20 мл;

спирт-ректификат — 30 мл;

двухромовокислый аммоний — 4 г;

вода — 500 мл.

Желатин заливается 250 мл воды и набухает в течение 3 час, затем в водяной бане (40° С) распускается до однородной сиропообразной массы.

Отдельно в 250 мл воды (40—60° С) растворяют двухромовокислый аммоний, полученный раствор вливают в желатиновый сироп. Туда же добавляют глицерин и спирт. Эмульсию готовить в затемненном помещении.

Печать лучше производить контактным способом, изготовив на кальке рисунок будущей шкалы (шильдика, надписи). Необходимо помнить, что при последующем травлении углубления (рельеф) будут получаться под местами, покрытыми на рисунке тушью.

Рисунок прижимается к эмульсии, нанесенной на заготовку при помощи стекла.

Время экспонирования при контактной печати (500 9т лампа располагается на расстоянии 30 см от рисунка) 15—20 мин.

При проекционной печати время экспонирования определяется экспериментально.

9 Л. А. Брлыкии 129

Рисунок проявляют в 10% растворе денатурированного спирта, сушат и прокаливают 5—10 мин при температуре 350° С.

Вытравливание рисунка производится в следующем растворе:

медный купорос — 100 г/л;

поваренная соль— 100 г/л;

соляная кислота — 100 г/л.

Травить следует до образования рельефа 0,15— 0,3 мм.

Оставшуюся эмульсию удаляют смесью азотной и серной кислот, взятых в соотношении 2:1.

Краски накатывают на стекло, а затем переносят на протравленную заготовку. После высыхания краски де-' таль покрывают бесцветным лаком или жидкоразведен-ным клеем БФ светлых сортов (клеи БФ разводятся спиртом).

Вытравленные места можно заполнить черной нитро-эмалью ДМ или другой краской; высушить и затем удалить излишнюю краску, протирая поверхность спиртом.

Шкалы и шильдики из латуни

Красивый декоративный вид имеют шкалы и шильдики, изготовленные из полированной латуни.

Ввиду того что травление латуни производится кислотами (см. пункт «Травление меди и ее сплавов»), защитной пленкой (для рисунка) должны служить кислотоупорные лаки.

Поэтому в данном случае лучше всего пользоваться методом шелкографии (описанным выше), применяя асфальтовый, асфальтобитумный и другие кислотоупорные лаки повышенной вязкости.

§ 22. ИЗГОТОВЛЕНИЕ ШАССИ

Рассмотрим метод, пользуясь которым можно изготовить красивое и прочное шасси из алюминия или мягких сортов дюралюминия, применяя несложный инструмент.

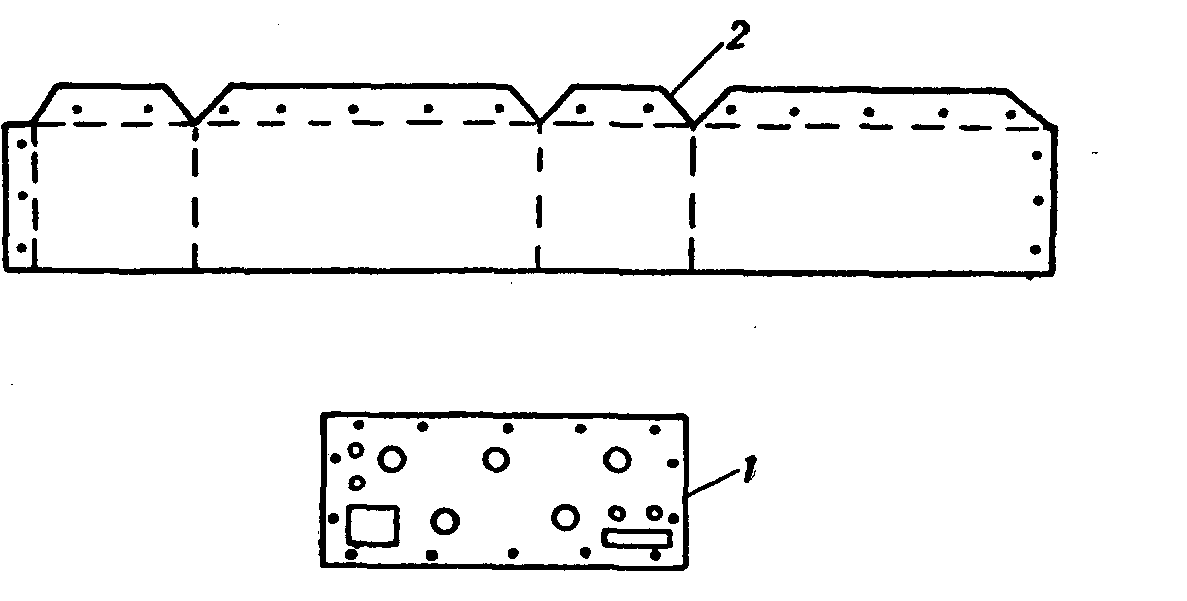

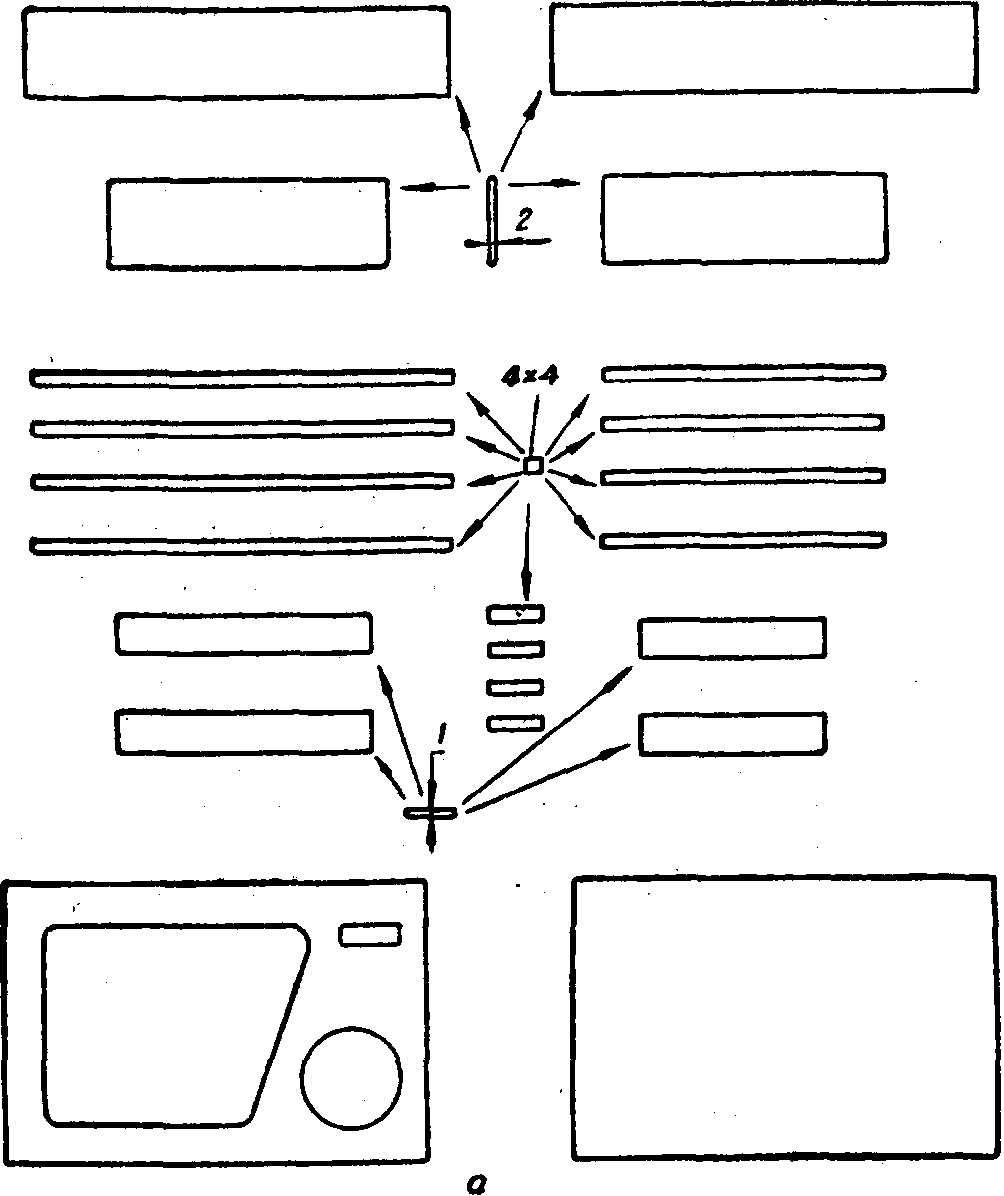

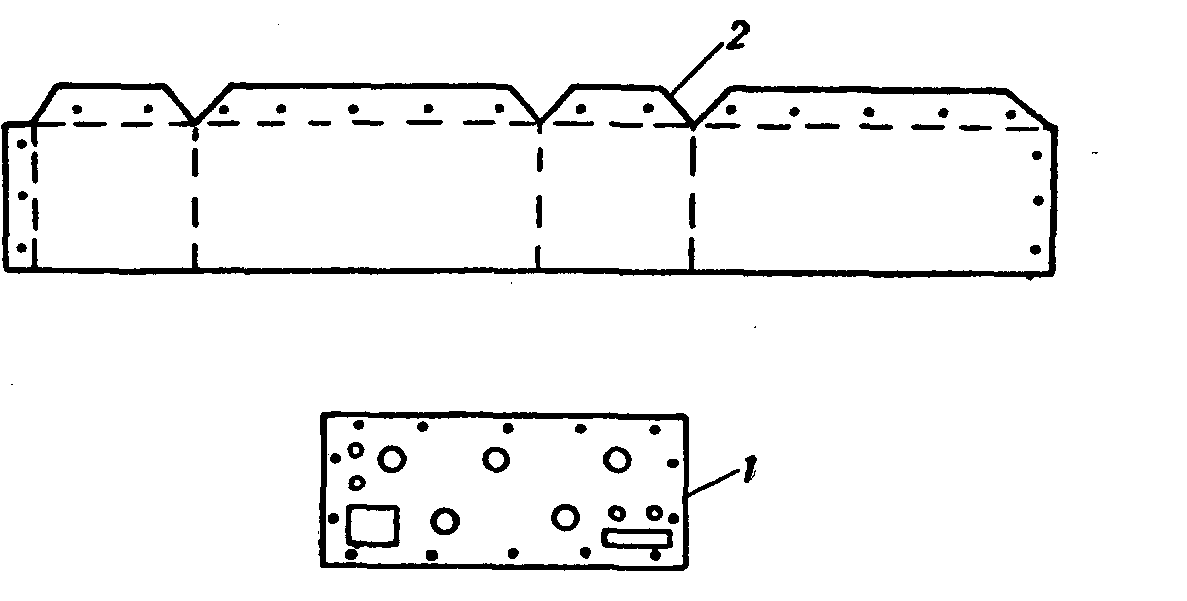

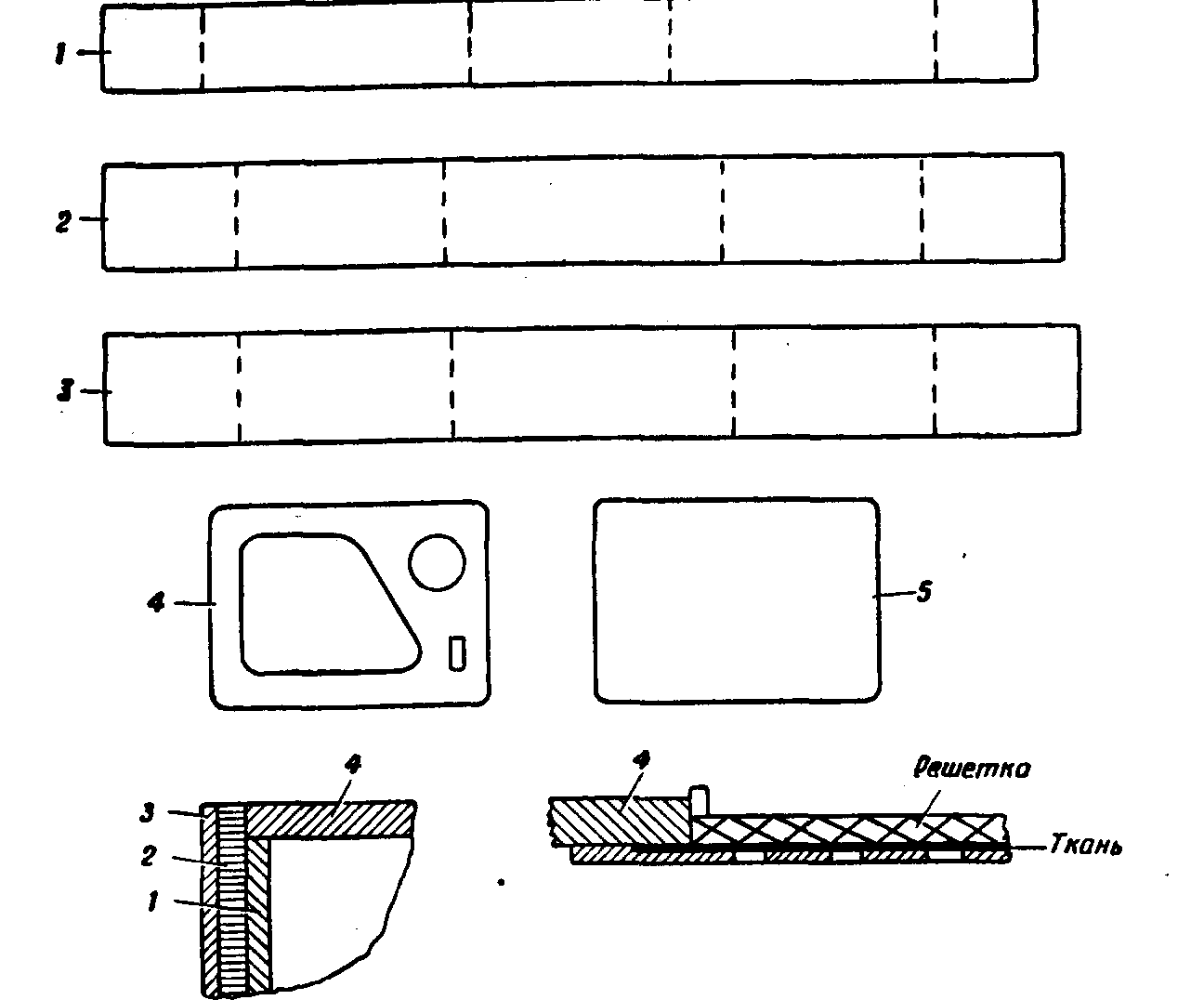

На рис. 18 дана раскройка шасси из алюминия или мягких сортов железа.

130

Применяя молоток и тиски, раскройка изгибается по пунктирным линиям и затем крышка / приклепывается алюминиевыми заклепками к боковинкам 2. Края боковинок склепываются внахлестку; расположение заклепок видно на рисунке.

Рис. 18. Раскройка шасси:

/ — крышка; 2 — боковинки

Необходимо отметить, что изгибание буртика у боковинки нужно производить в два приема: сначала бур-тик изгибается по всей длине на 30—40°, а затем на все 90°, при этом углы получаются более точными.

После склепывания шасси края крышки нужно опилить напильником.

Поверхность шасси просветляют горячим раствором щелочи.

Со временем электрический контакт между крышкой и боковинкой нарушается (а на боковинке и на крышке могут быть расположены точки заземления). Для устранения этого недостатка стык между боковинкой и крышкой спаивается в нескольких местах (пайка алюминия и его сплавов была описана ранее).

§ 23. ЛИСТОВАЯ ШТАМПОВКА

Листовая штамповка не требует громоздкой и дорогостоящей аппаратуры и приспособлений, но позволяет сравнительно просто получать детали высокого качества.

»• 131

Наиболее целесообразно Применение листовой штамповки в радиоклубах и радиокружках.

Процесс листовой штамповки не нов, им давно уже пользуются радиолюбители при изготовлении небольших однотипных деталей.

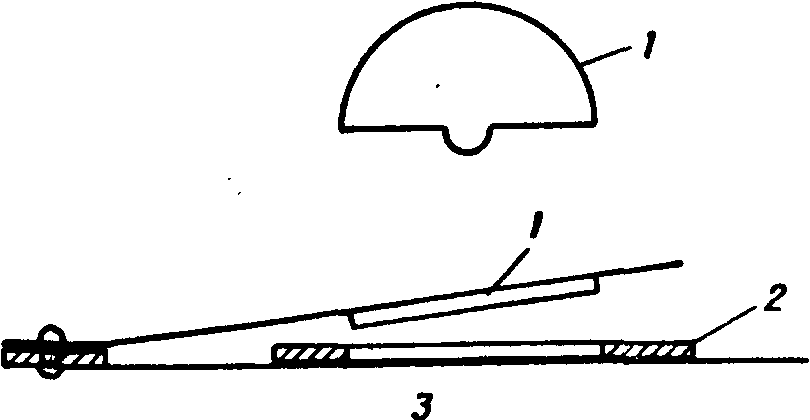

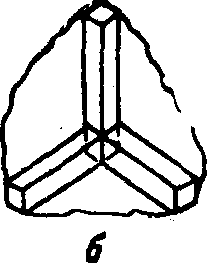

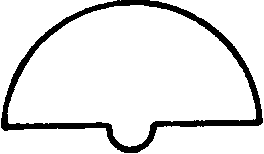

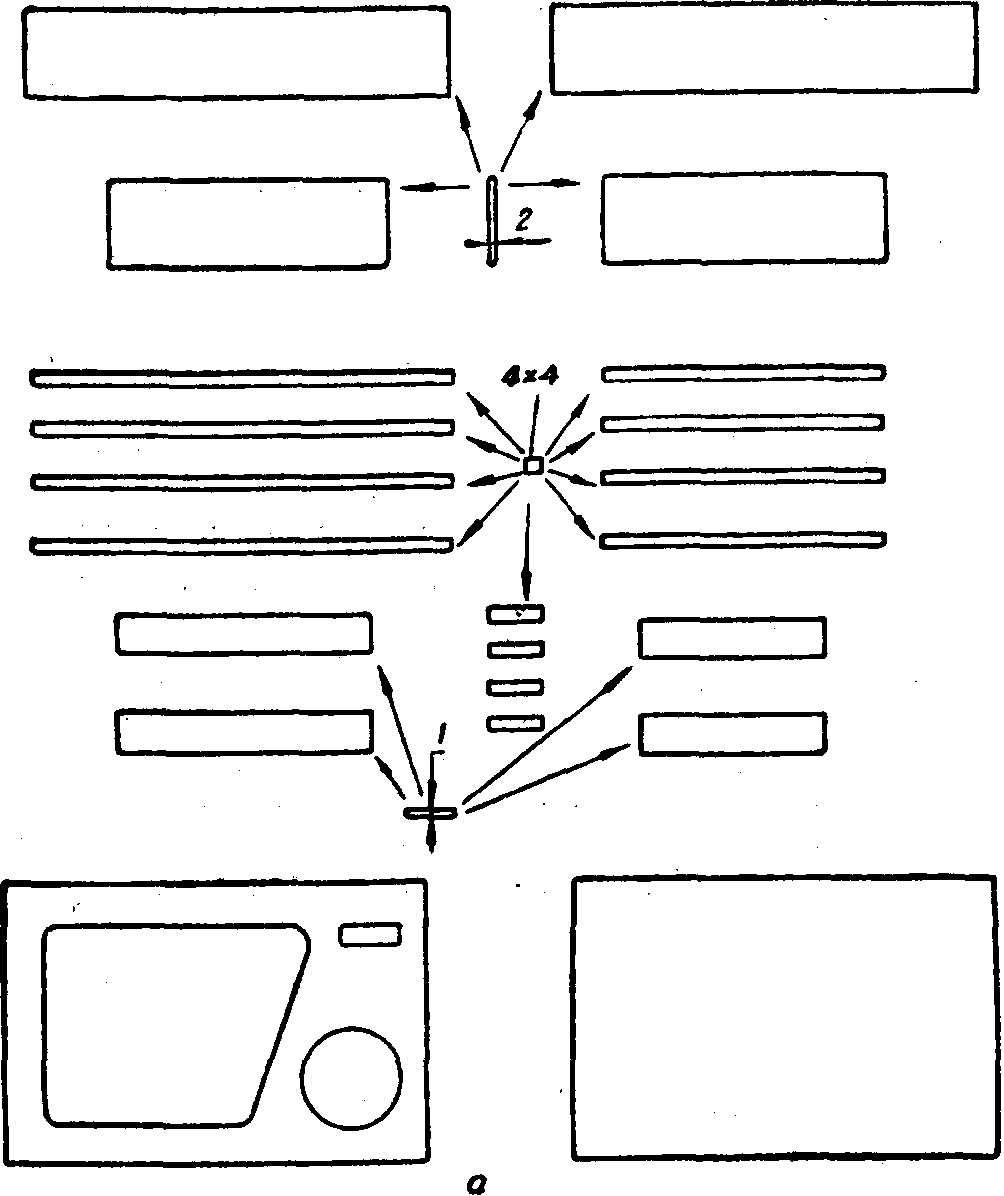

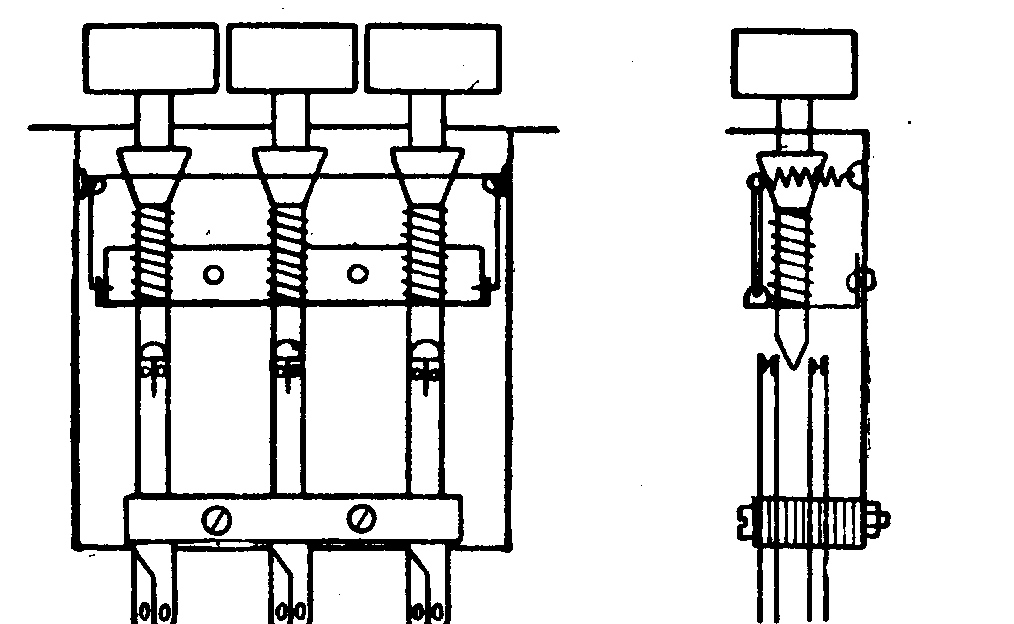

На рис. 19 показаны пуансон /, матрица 2 для вырубки роторных пластин малогабаритного конденсатора переменной емкости и штамп в сборе 3.

Рис. 19. Листовая штамповка:

/—пуансон; 2—матрица; 3 — штамп в сборе

Пуансоны и матрицы изготовляются из листовой стали повышенного качества (У8А, хромовомарганце-вых и др.), однако если нужно сделать немного деталей (20—30 шт.), то пуансоны и матрицы можно изготовлять из малоуглеродистых сталей.

Точность изготовления деталей штампа (пуансона и матрицы) должна быть высокой, для этого зазоры между пуансоном и матрицей делаются минимально возможными. В результате детали получатся точными и не потребуют дальнейшей обработки.

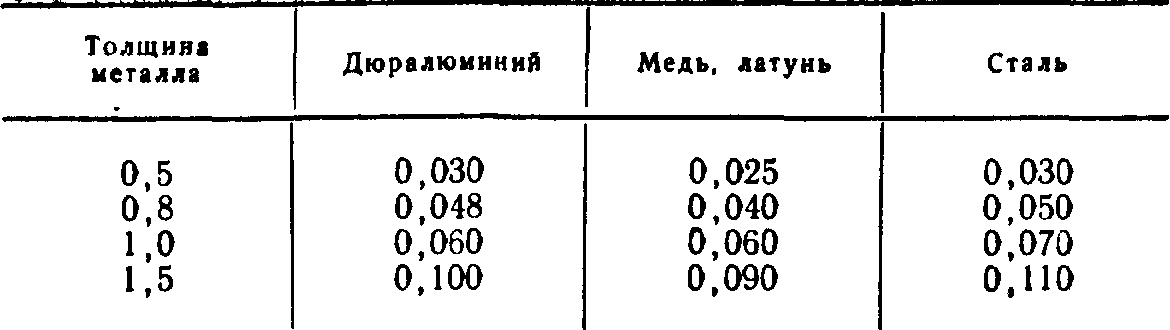

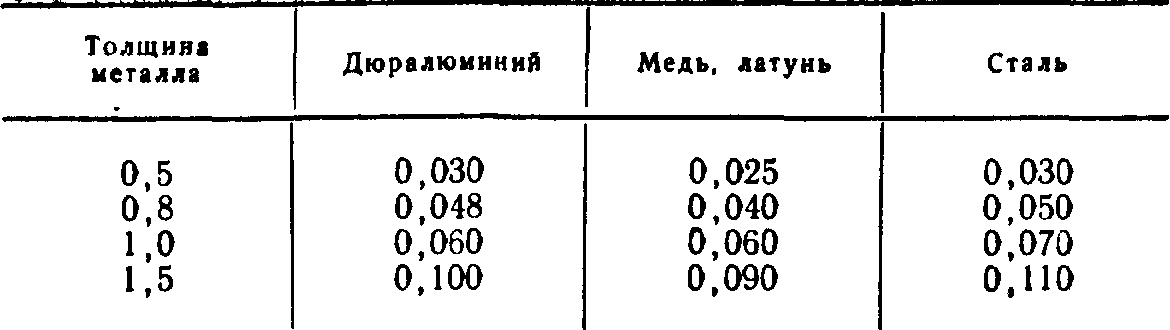

В табл. 30 приведены допустимые величины зазоров при вырубке деталей из тех или иных металлов.

132

Таблица 3ft

Соответственно, для более тонкого металла зазоры между пуансоном и матрицей должны быть меньше.

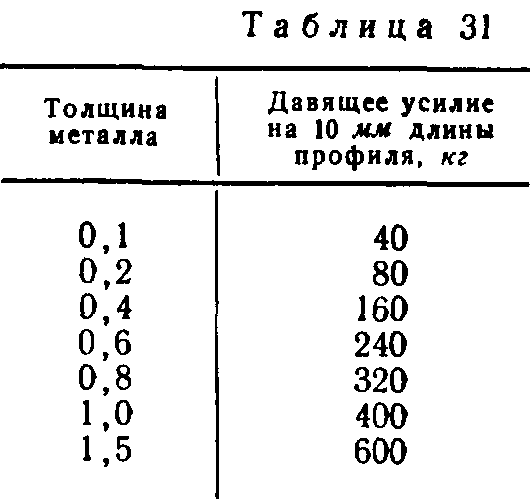

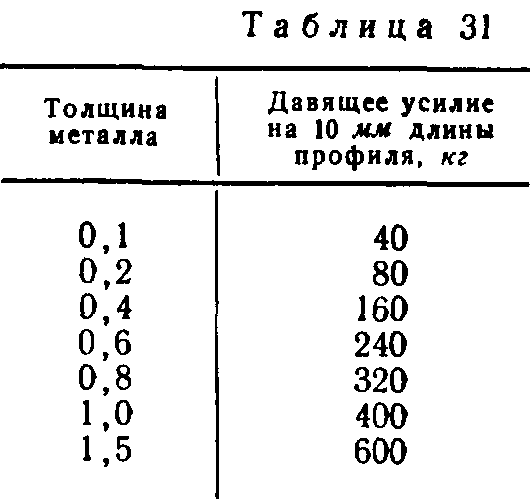

При листовой штамповке необходимо создавать давящее усилие относительно небольшой величины. В табл. 31 приведены усилия на 10 мм длины выруба

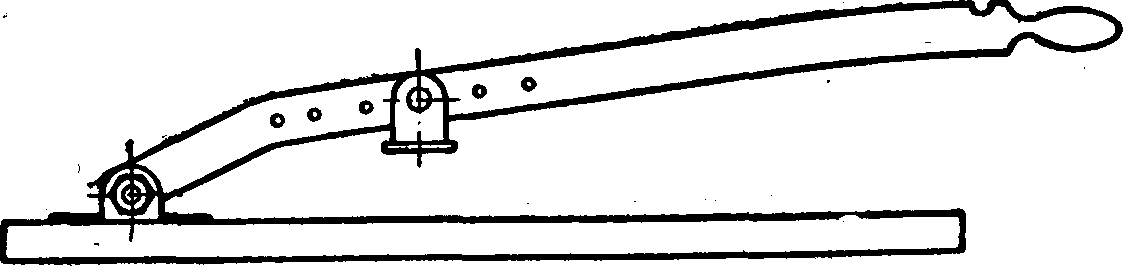

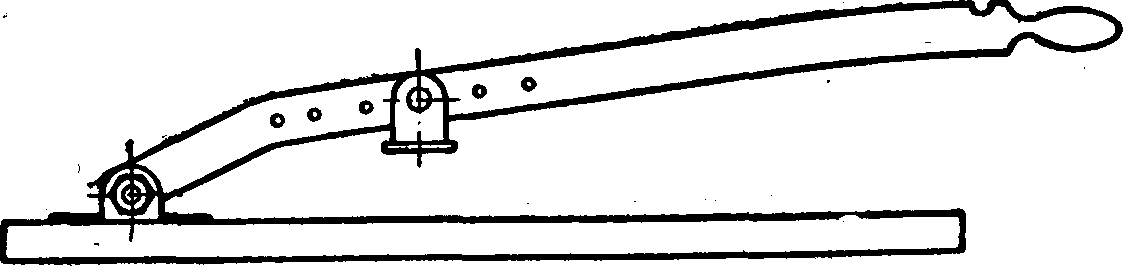

емого профиля из металлов:  латуни, меди, дюралюминия и стали. Из таблицы видно, что при толщине металла 1— 1,5 мм давящее усилие все же велико. Однако, если внимательно рассмотреть рис. 19, можно заметить, что штамп работает одновременно не по всему профилю вырубаемой детали. В этом случае образуются так называемые ножницы — вырубка растянута по расстоянию и по времени. Вследствие этого давящие усилия при листовой штамповке значительно ниже указанных в табл. 31. В любительской практике для создания подобных давящих усилий вполне достаточно самодельного рычажного пресса .{рис. 20), которым можно создать усилия около 700—1000 кг. Рис. Рис. 20. Рычажный пресс 133

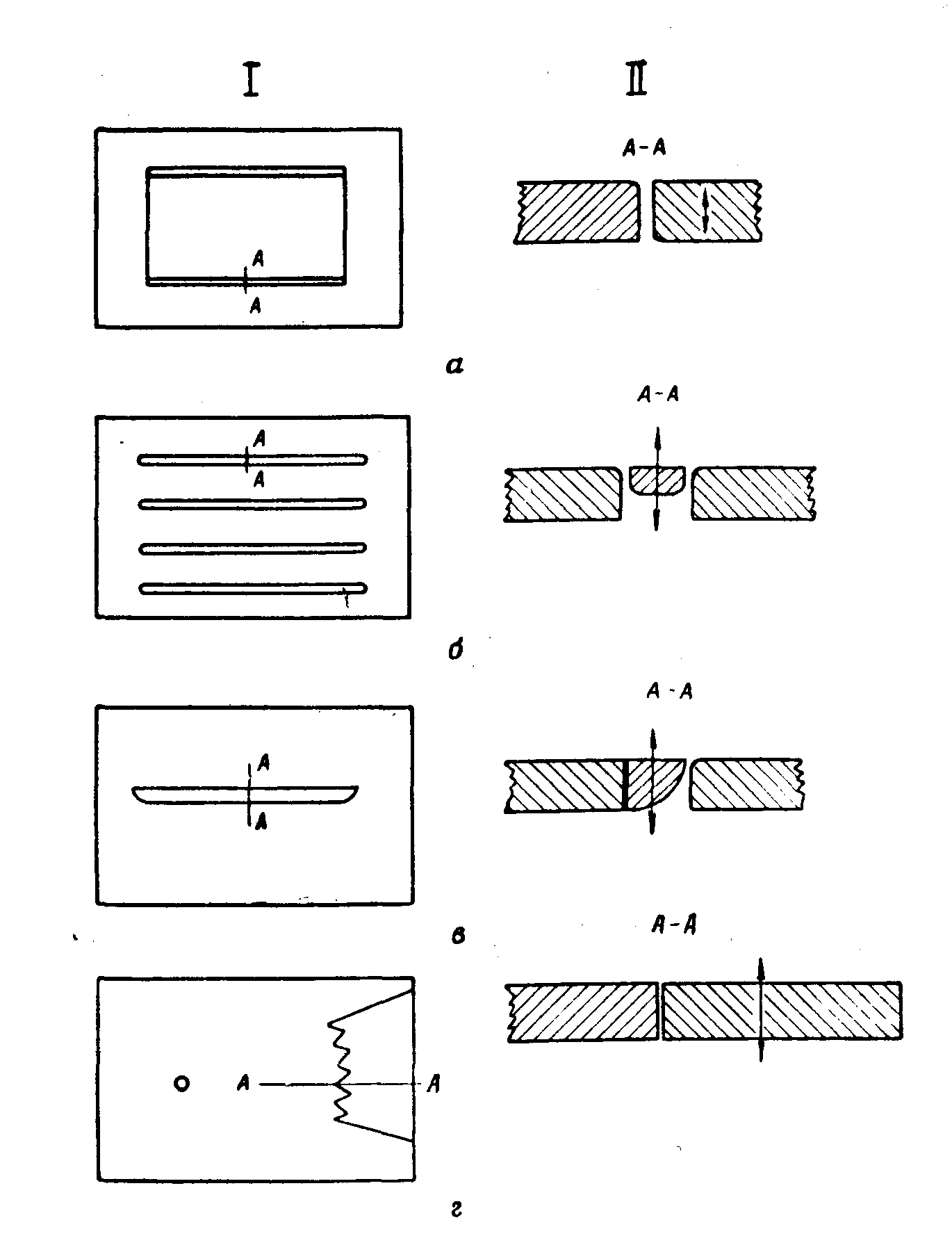

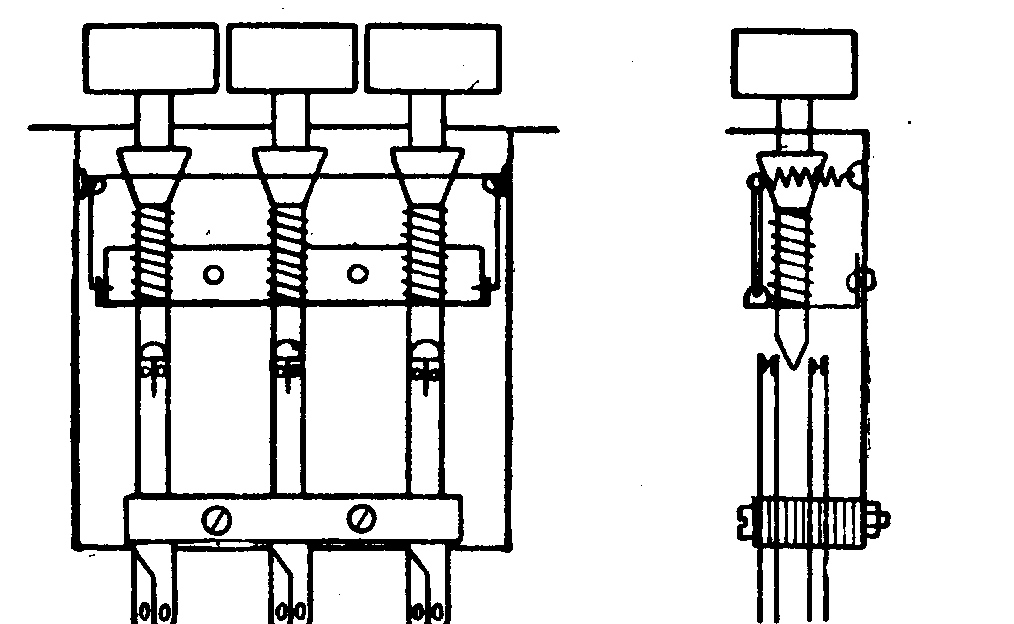

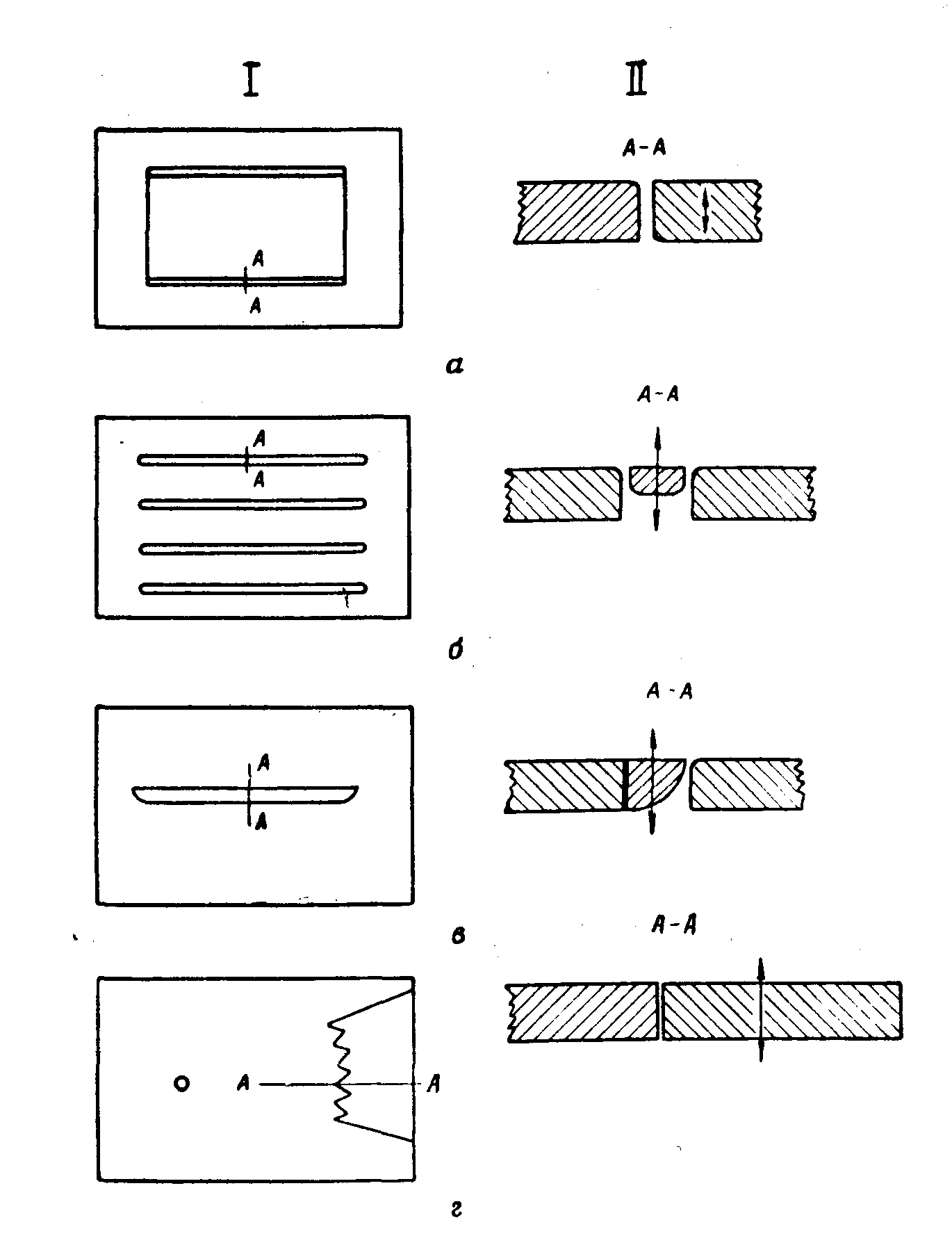

Рис. 21. Штампы:

I—общий вид пуансонов и матриц; II — сечения (деталь со стрелкой—пуансон); о—для отбортовки; б—для получения ребер жесткости; в—для изготовления жалюзи; г — для изготовления шестерен

134

Такой рычажный пресс—устройство универсальное—его можно использовать для самых различных работ: запрессовки деталей, стягивания деталей при склеивании, листовой штамповки и т. д.

Листовая штамповка позволяет производить не только вырубку деталей, но и делать отбортовку, создавать ребра жесткости, гнуть всевозможные детали из листового материала и т. п. При изготовлении шасси радиоустройств листовую штамповку можно применить для вырубания отверстий под панели электронных ламп, трансформаторов, переключателей и т. д.

Необходимо также отметить, что этот процесс позволяет вырубать детали из термопластичных пластмасс. Хрупкие термопластичные пластмассы (оргстекло, полистирол и др.) предварительно разогреваются до такой температуры, чтобы на границе вырубки не растрескивался материал.

На рис. 21 изображены штампы для различных операций, которые можно осуществить при помощи листовой штамповки:

I—общий вид пуансонов и матриц; II—сечение (деталь со стрелкой—пуансон).

Несколько слов о сборке штампа. Две пружинящие пластины из стали толщиной 1—2 мм склепываются по краям; угол, образованный ими, должен быть 20—30°. Матрица приклепывается произвольно на одной из пластин ближе к краю. Пуансон вставляется в матрицу, а в зазор между матрицей и пуансоном вставляются 3—4 вставки из фольги, так чтобы зазор был равномерен по всему периметру. Другая пружинящая пластина прижимается к пуансону с матрицей; сверху сверлятся отверстия под заклепки, которые будут крепить пуансон к верхней пружинящей пластине.

§ 24. ИЗГОТОВЛЕНИЕ ДЕТАЛЕЙ ИЗ ПЛАСТМАСС

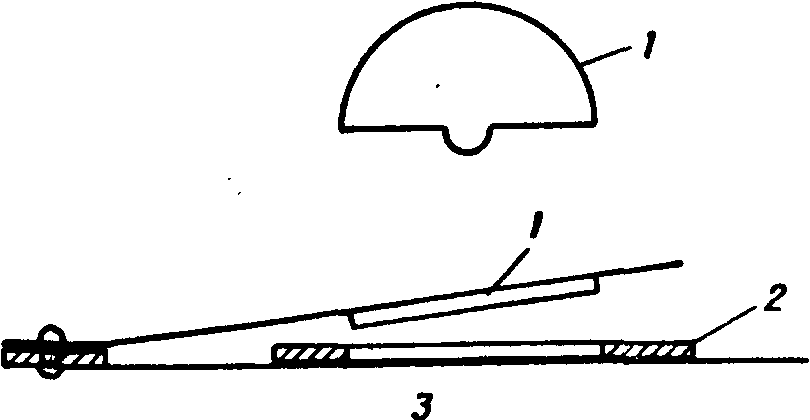

Изготовление кожуха к электронно-лучевой трубке телевизора

В последнее время все шире распространяются телевизоры (и радиокомбайны) с выносными электроннолучевыми трубками (рис. 22). Преимущество данной

135

конструкции в том, что трубка у такого телевизора (радиокомбайна) поворотная. При громоздкой и тяжелой конструкции нерационально двигать радиоустройство при желании смотреть телевизор из разных точек комнаты — ящик такого устройства быстро испортится;

при поворотной трубке надобность в передвиганий всего устройства отпадает.

Рис. 22. Телевизор с выносной электронно-лучевой трубкой (общий вид)

С первого взгляда кажется, что выполнить кожух для трубки — большая трудность. Однако приведенные ранее рецепты любительских «пластмасс» дают возможность изготовить такой кожух. Имея даже небольшой навык, кожуху можно придать «заводской», вид.

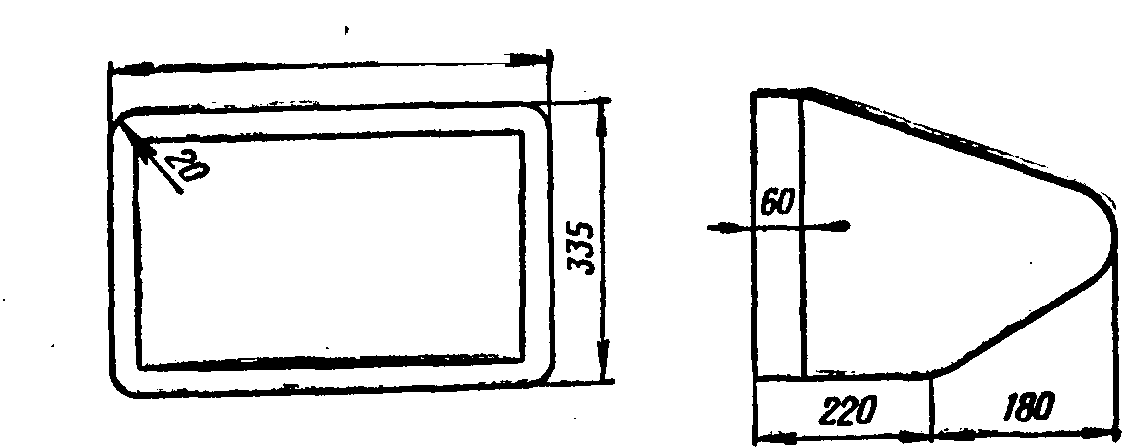

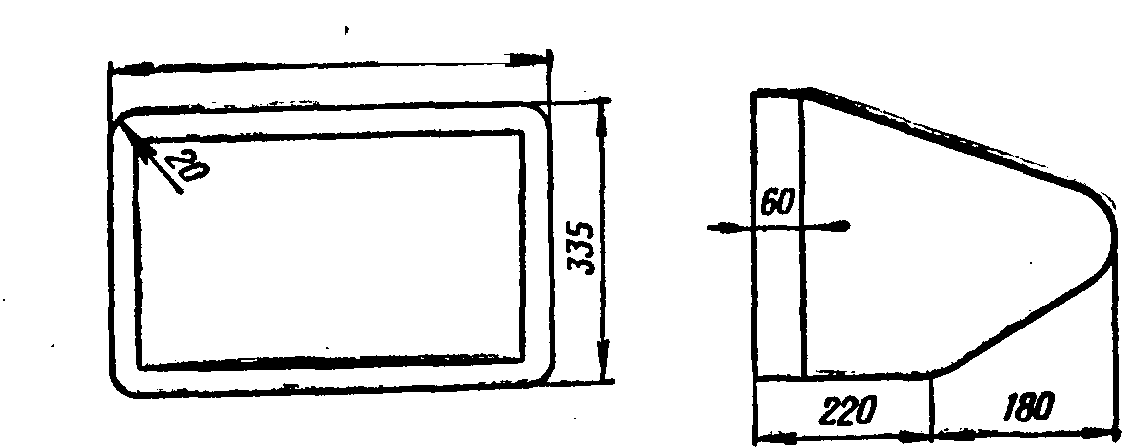

Изготовление кожуха начинается с создания деревянной модели (рис. 23) с учетом геометрических размеров электронно-лучевой трубки и маски к ней (на рис. 23 даны размеры под трубку '43ЛК9Б). Изготовленная модель тщательно зашкуривается (если есть большие изъяны, то она предварительно шпаклюется). Все плоскости модели должны быть ровные, без шероховатостей и неровностей. Затем модель окрашивается, сушится и покрывается парафином. Парафин можно

136

наносить в горячем виде или предьарительйо растворив его в скипидаре или бензине.

Основой «пластмассы» служит мешочная ткань (можно использовать и другую ткань, но желательно, чтобы она была толстой и редкой).

427 _____

Рис. 23. Модель для изготовления кожуха

Связующим элементом «пластмассы» могут служить столярный клей, клеевая паста, казеиновый клей и др. Столярный клей, пасты на его основе и казеиновый клей должны обязательно иметь в своем составе соответствующие антисептики (см. раздел «Клеи, пасты, замазки, лаки, разбавители»). Пропитывать «пластмассу» столярным клеем (или пастой на его основе) только в горячем виде.

Первый слой ткани накладывают на модель сверху со стороны верхушки усеченной пирамиды так, чтобы полотна ткани хватило покрыть обе противоположные плоскости пирамиды. Ткань затягивают гвоздями (лучше затяжными сапожными—их легче потом извлекать из дерева) на две плоскости. Затем таким же образом ткань затягивают на двух других плоскостях. Излишки материала, образовавшиеся на ребрах пирамиды, срезают так, чтобы ткань в линиях разреза можно было зашить в стык. Этот процесс повторяется попеременно на всех гранях—материал в линиях разреза сшивается толстыми нитками. Натянув таким образом первый слой ткани (без складок и с ровными швами), верх усеченной пирамиды и одну грань смазывают горячим столярным клеем и на эти поверхности накладывают второй слой ткани. Затем клей наносят на противоположную грань и ткань второго слоя приклеивают к ней.

137

Таким же образом приклеивают ткань второго слоя к другим двум граням. Излишки материала вырезают так, чтобы стыки второго слоя были в стороне от шва первого слоя на 20—25 мм. Стыки второго слоя не сшивают, а плотно стягивают в стык, все непромазанные участки пропитывают клеем. Внизу материал подгибают и затягивают гвоздями; гвозди первого слоя материала удаляют.

Кожух склеивают из 4—6 слоев материала, наложенных друг на друга и склеенных вышеуказанным способом.

После полного высыхания (8—10 суток) заготовки (не снимая ее с модели) ее шпаклюют смесью горячего столярного клея с мелом или с тальком. Можно применять шпаклевку для деревянных изделий, которая есть в продаже. Слой шпаклевки должен быть не толще 0.2—0,3 мм, т. е. чтобы только закрыть все неровности и «рисунок» материала.

Полное высыхание наступает через 20—25 суток, после чего гарантируется отсутствие коробления. Высохший кожух зашкуривают, обрезают по нижнему обрезу и снимают с модели. Снимать кожух нужно осторожно, применяя как рычаг широкую стамеску. Хорошо перед снятием кожуха оторвать его от модели, пропуская между кожухом и моделью металлическую измерительную линейку.

Снятый с модели кожух грунтуют и окрашивают с обеих сторон (внешней и внутренней). Для окраски желательно применять нитролаки или нитрокраски с соответствующими им грунтами; нитрокрасители быстро сохнут и не дают детали коробиться. Окрашенный кожух полируют до зеркального блеска.

Маску трубки вставляют в кожух, а излишки маски осторожно отпиливают лобзиком и зачищают шкуркой.

Наличник на лицевую часть кожуха изготовляют из папье-маше (или другой «пластмассы», описанной выше) следующим образом.

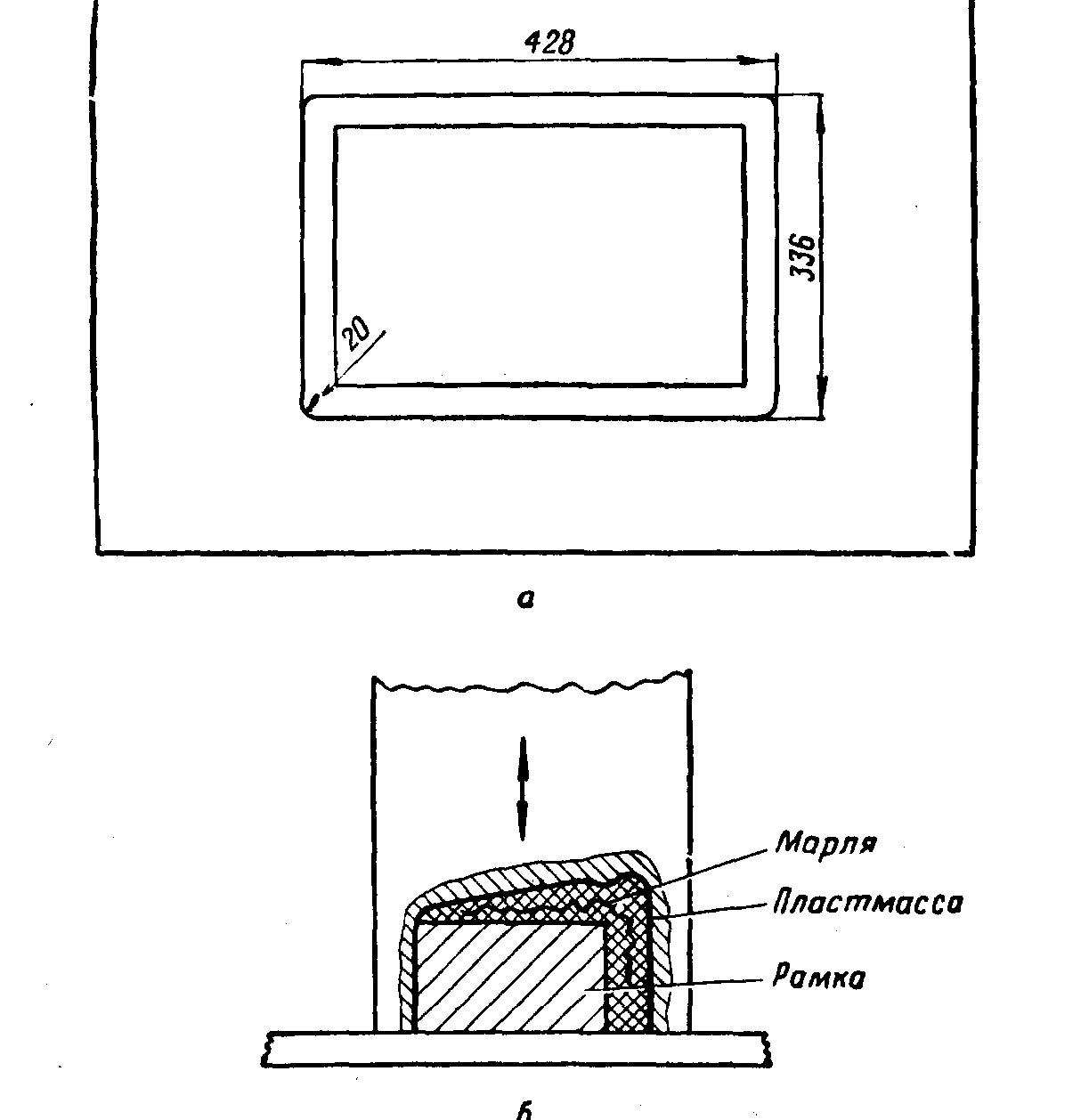

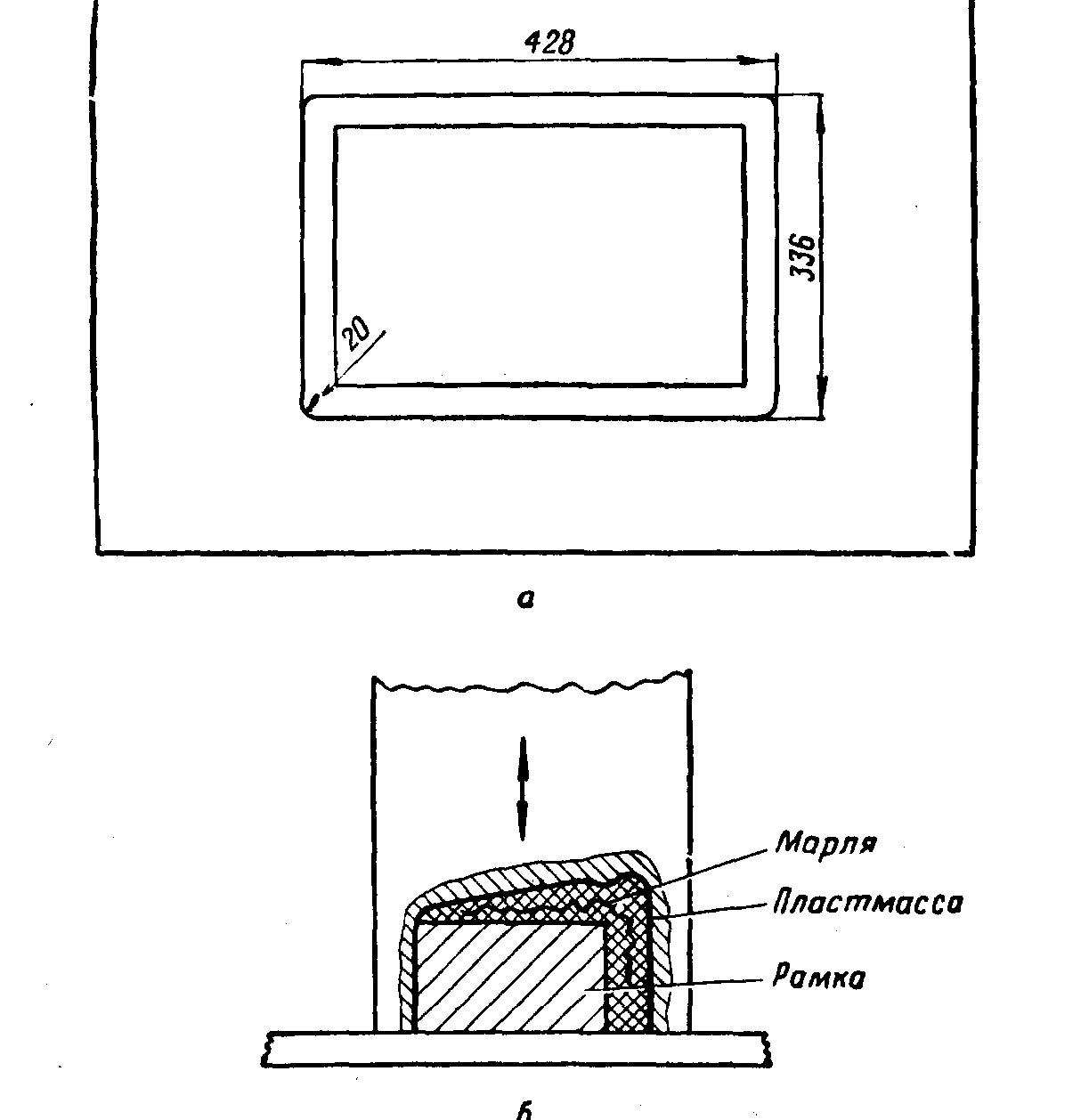

Делают рамку (рис. 24, а) и на нее сверху накладывают свернутую рулончиком марлю, пропитанную клеем. Затем на рамку по всей ее длине накладывают папье-маше и разравнивают его инструментом, показанным на рис. 24,6, формуя контур будущего наличника. Инструмент при разраанивании двигается вдоль

138

рамки медленно, а сверху вниз — очень быстро, уплотняя материал рамки.

После высыхания наличник зашкуривается, грунтуется и окрашивается. Можно получить хорошее сочета-

Рис. 24. Изготовление наличника:

а — рамка; б — инструмент для формирования наличника

ние цветов, если кожух окрашивать в темный цвет (например, в темно-вишневый), а наличник в кремовый (или под слоновую кость).

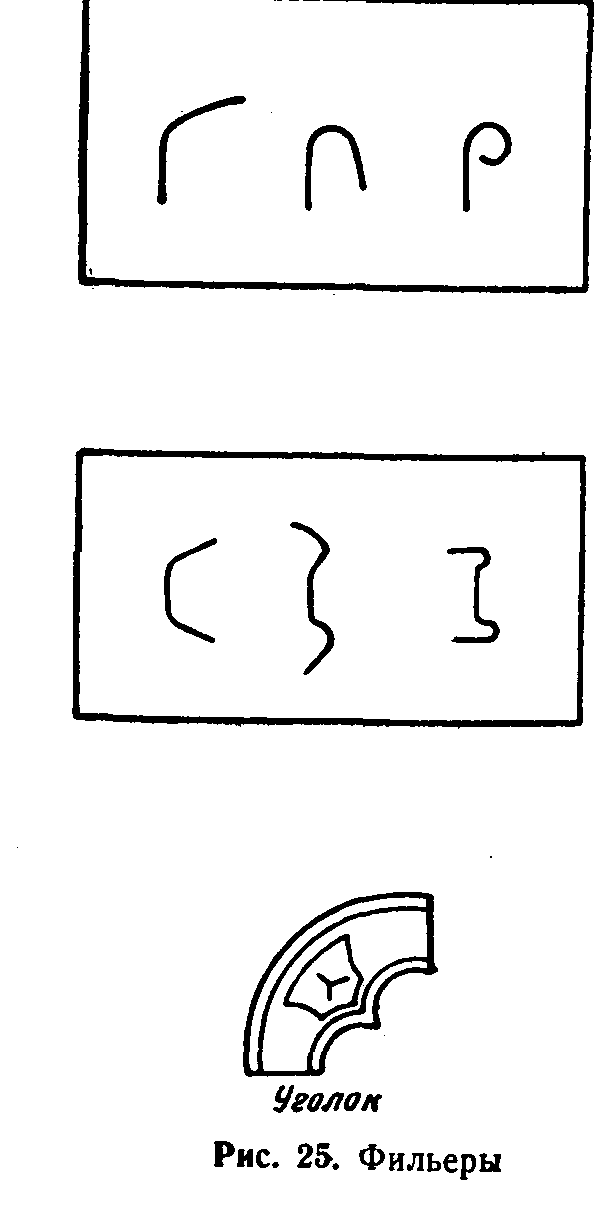

Красивый наличник можно также изготовить из полосок латуни, протягивая их через специально изготовленные фильеры. Сделать такие фасонные наличники

139

(да и другие подобные декоративные элементы) можно

в домашних условиях.

Материалом для наличника могут служить, кроме

листовой латуни, и другие мягкие металлы толщиной

0,15—0,25 мм. Правда, латунь выгодна тем, что не тре-

——————— бует больших затрат на

дальнейшую обработку: ее можно отполировать и за-пассивировать, произвести электрохимическое окрашивание или просто отполировать и покрыть лаком. Другие же металлы (например, алюминий) требуют для своей обработки проведения сложных процессов (аноди-рование алюминия и т. п.), только после чего они приобретают декоративный вид.

Инструментом для изготовления металлического фасонного наличника служат тиски, плоскогубцы и специально изготовленные фильеры.

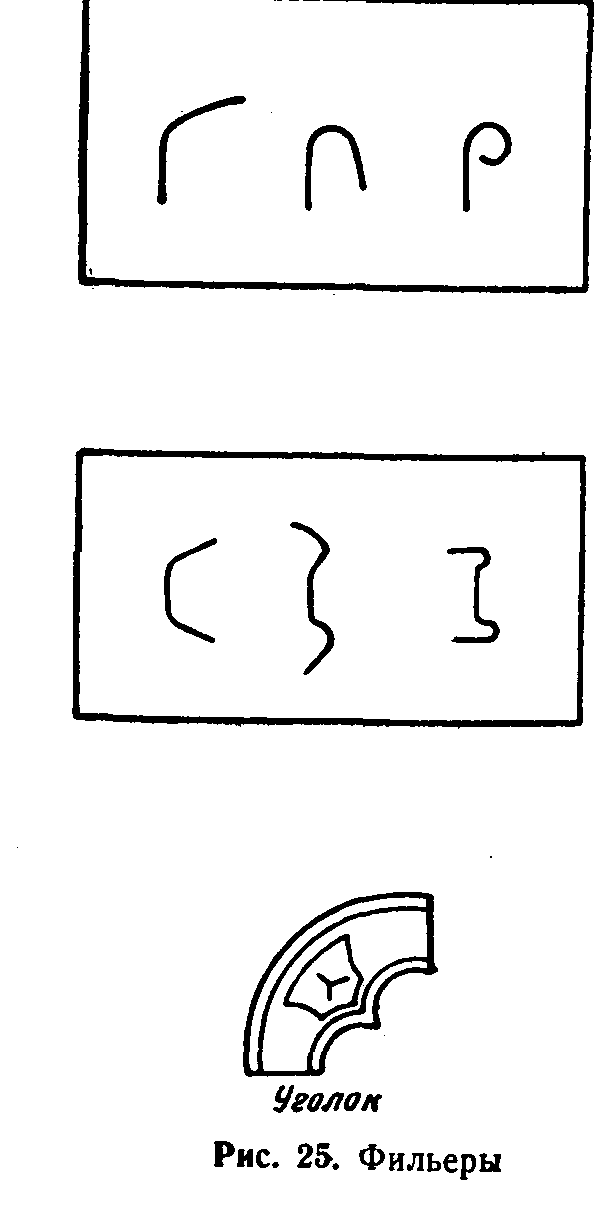

Фильеры (рис. 25) делают из листовой стали толщиной 2—2,5 мм, в которой лобзиком делают соответствующие пропилы. Полоска металла, ширина которой соответствует периметру

прорези фильера, протаскивается плоскогубцами через

каждое из трех отверстий фильера, зажатого в тисках. Предварительно каждый раз перед протаскиванием через очередной пропил фильера конец полоски изгибается так, чтобы он входил в пропил фильер.а. Затем продетый конец полоски захватывается плоскогубцами и вся полоска металла протягивается через прорезь фильера, приобретая при этом профиль прорези фильера.

В данном случае рамку можно сделать из четырех отрезков фасонных полосок или из одной общей. И в

140

том и в другом случае на углах кожуха будут разрезы, которые необходимо прикрыть фасонными уголками (см. рис. 25). Уголки изготовляются вручную на выточенной заранее буковой заготовке, но лучше изготовить их методом листовой штамповки.

Все детали рамки соединяют пайкой и покрывают одним из покрытий, о которых было сказано выше.

Рамка (из папье-маше или из металла) крепится к кожуху и к маске винтами.

Корпуса (коробки) из самодельных пластмасс

Изготовление корпусов (коробок) к приборам, карманным и переносным приемникам из «тканевых пластмасс» аналогично изготовлению кожуха к электроннолучевой трубке.

Для формы используют древесину мягких пород. Конфигурация формы должна точно соответствовать будущему корпусу (коробке). Корпус будущего устройства делают из двух идентичных половинок, поэтому они обе делаются на одной форме. Вследствие этого к форме предъявляются повышенные требования: углы формы должны быть выполнены по угольнику, скругле-ния и завалы должны быть везде одинаковыми.

При небольших размерах корпуса (например, карманного приемника) лучше применять только трикотажную ткань (старые майки, рубашки-и т. п.); при этом следует так затянуть каждый слой ткани, чтобы не осталось швов, это улучшает механическую прочность корпуса и снижает трудоемкость при дальнейшей его обработке.

Проклеивать ткань можно столярным клеем, но для быстроты при изготовлении корпусов миниатюрных приемников лучше пользоваться сгущенным нитролаком (нитроклеем). На окрашенную и покрытую парафином форму натягивается первый слой трикотажной ткани и пропитывается клеем. После высыхания на первый слой ткани натягивается второй слой и густо смазывается клеем так, чтобы клей пропитал второй слой ткани и прошел до первого. Процесс повторяется до тех пор, пока таким образом не будет наклеено 5—8 слоев. Верхний слой ткани сушится, тщательно шпаклюется, грунтуется и окрашивается.

Готовая половинка корпуса обрезается (прямо на

141

форме) ножом, и форма извлекается. Вторая половинка корпуса изготовляется аналогично.

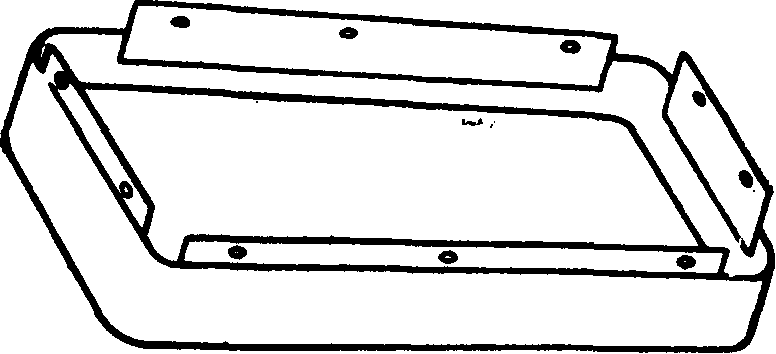

В одной половине корпуса наклеивают буртики (рис. 26), которыми обе половинки соединяются друг с

Рис. 26. Буртики, скрепляющие половинки коробки

другом на винтах. Буртики изготовляют из подходящей пластмассы. При изготовлении корпуса при помощи ни-троклея буртики лучше делать из целлулоида, приклеивая их к корпусу тем же нитроклеем.

Коробки из целлулоида

Очень красивые коробки для карманных радиоприемников можно сделать из декоративного целлулоида толщиной 1—1,5 мм. Процесс изготовления таких коробок предельно прост, не требует почти никакого инструмента. Коробки красивы и достаточно прочны. На рис. 27 показано несколько таких коробок.

Рис. 27. Коробки карманных приемников, изготовленные из целлулоида

142

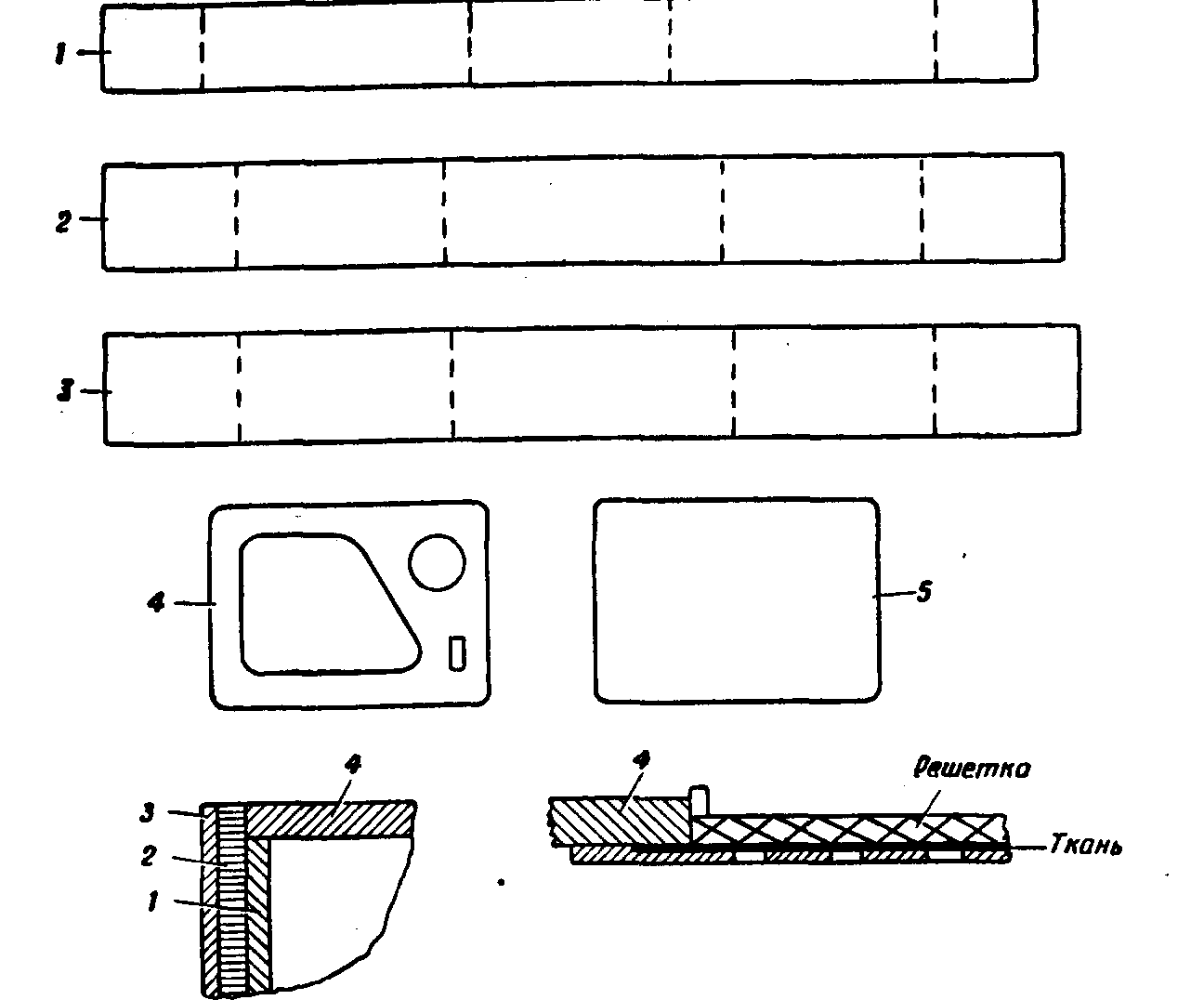

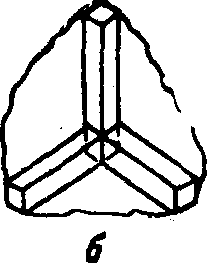

Процесс начинается с изготовления заготовок (рис. 28). Заготовка 1 берется из любого целлулоида толщиной 0,3—1 мм (можно из прозрачного), она является опорной и находится внутри коробки. Заготовку 2 желательно сделать из белого (или светлого) цел-

Рис. 28. Заготовки для изготовления коробки:

/—первая заготовка; 2—вторая заготовка; 3 — третья заготовка;

4. б — крышки

лулоида толщиной 0,8—1,2 лш; она создает своеобразный красивый буртик. Заготовка 3 должна быть выполнена из целлулоида однотонного с обеими крышками {4 и 5);

толщина заготовки 3 должна быть по возможности минимальной—0,2—0,5 мм. Крышки 4 и 5 делаются из целлулоида толщиной 1—1,5 мм.

Заготовка / размечается, как показано на рис. 28, и изгибается по этой разметке на кожухе горячего элек-

143

трического паяльника (умеренно нагретого), для чего заготовку кладут размеченной чертой на кожух паяльника, разогревают в этом месте и изгибают под прямым углом. Для того чтобы углы заготовки получились более точными, изогнутую заготовку (еще горячую) необходимо ставить ребром на ровную поверхность, подправляя перекосы.

После изгибания заготовки / излишки заготовки на стыке срезают и на нее наклеивают заготовку 2 так, чтобы она по ширине выходила на обе стороны заготовки / на равные участки. Склеивание лучше производить ацетоном (или другим растворителем), а не нитро-клеем, так как ацетон лучше затекает и прочно склеивает обе заготовки. Склеивание необходимо начинать с плоскости заготовки 1 там, где у нее шов, и так, чтобы шов заготовки 2 был на противоположной (меньшей) боковой стороне. Изгибание заготовки 2 производится так же, как и заготовки /, но не по разметке, а в нужных местах. Целлулоид в этом случае разогревают на большем участке, тогда изгиб получается более точным. Шов заготовки 2 должен быть выполнен в стык и очень тщательно.

Сверху на заготовку 2 наклеивают заготовку 3;

здесь также необходимо особо тщательно выполнить шов (он должен находиться на меньшей боковой стороне), так как это лицевая часть коробки.

Крышки 4 и 5 точно и без зазоров подгоняют так, чтобы они легли в углубления, как показано на рис. 28. Одна крышка с вставленной в нее декоративной решеткой вклеивается ацетоном по месту. Вклеивать ее лучше, промазывая шов изнутри, при этом крышку необходимо плотно прижимать. На второй крышке приклеивают четыре прилива из целлулоида, а в боковинках делают отверстия под винты, которые при закрытой крышке входят в отверстия (с резьбой) приливов.

После того как обе крышки поставлены на места, излишек материала заготовок 2 и 3, выступающий выше плоскости крышек, срезается острым ножом. Край выравнивается напильником, зашкуривается мелкой шкуркой и полируется.

Декоративная решетка (на рис. 27 показаны конструкции коробок, где используется декоративная ре-

144

шетка от телевизора) вставляется так, как это показано на рис. 28.

Несколько слов о подборе цвета целлулоида для коробки. Хорошее сочетание цветов получается, если крышки коробки сделаны из зеленого или коричневого цвета декоративного целлулоида, а заготовка 3 из белого целлулоида. Можно комбинировать цвета крышек и боковинки (заготовки 3), подбирая их так, чтобы не нарушалась гармония цветов.

Коробки из фанеры

Коробки из фанеры для карманных приемников имеют весьма важное положительное свойство—высокие акустические данные.

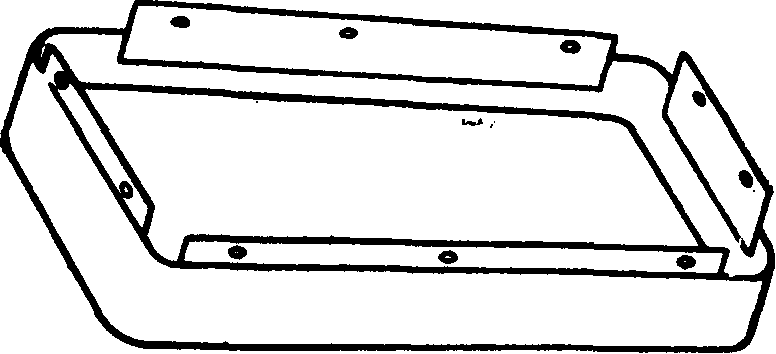

Материалом для изготовления служат березовая фанера толщиной 1—2 мм и рейки (из сосны или лучше из бука) сечением 4Х4 мм.

Боковые стенки (рис. 29) изготовляются из фанеры толщиной 2 мм; крышки—из фанеры толщиной 1 мм (это для небольших коробок карманных радиоприемников; для более крупных коробок толщина фанеры и сечение реек должны быть соответственно больше).

Склеивать элементы коробки лучше костяным (или мездровым) столярным или казеиновым клеем.

Склеивать необходимо так, чтобы фанера везде была склеена в стык. Угловой узел показан на рис. 29,6.

Хороший результат дает склеивание подетально,для этого необходимо подготовить все элементы коробки так, чтобы все рейки были приклеены на боковые стенки и крышку. Склеивание при этом можно производить, выдерживая детали под прессом. Необходимо следить за тем, чтобы во время запрессовки не происходило никаких смещений реек относительно разметки, в противном случае при общем склеивании детали могут не совпасть.

При общем склеивании проклеенные в соответствующих местах элементы собирают в одно целое и плотно стягивают шпагатом. После полного высыхания все углы и грани коробки опиливаются напильником и зашку-риваются. Затем коробка грунтуется и окрашивается.

Примечание. Для улучшения акустических данных коробку следует грунтовать несколько раз (2—3 раза) канифолью, разведенной в спирте, с каждым разом увеличивая вязкость грунтовки.

10 Л. А. Ерлыкин 145

Рис. 29. Заготовки для изготовления коробки из фанеры:

а — заготовки; б — угловой узел

Высушенная после окраски коробка разрезается на две половинки, предполагаемый разрез перед этим размечается карандашом, углы распиливаются лобзиком, а боковинки разрезаются по разметке острым ножом.

146

Срезы коробки подгоняются на широком листе наждачной бумаги, приклеенной на ровную поверхность. Изнутри коробки (к боковым стенкам) приклеиваются четыре буртика, которые не позволяют одной половинке коробки смещаться относительно другой.

Декоративная решетка для динамика крепится, как и в предыдущем случае.

Общий вид такой коробки показан на рис. 30.

Рис. 30. Общий вид коробки из фанеры

Детали из зубопротезных пластмасс

В последнее время в радиолюбительской практике (да и в промышленности) для изготовления многих декоративных и конструкционных деталей пользуются зубопротезными пластмассами.

Основными типами зубопротезных пластмасс являются акрилаты и пластмасса, называемая стирокрил.

Из акрилатов чаще всего применяется пластмасса АКР-7 (базовая), которая идет на изготовление ручек, элементов внешнего оформления, клавишей переключателей и многого другого. Эта пластмасса относительно недорога, имеет несколько цветов (от белого до темно-розового), легко склеивается дихлорэтаном.

Стирокрил — пластмасса более дорогая, но зато она обладает многими преимуществами перед акрилатами. Стирокрил очень устойчив к истиранию (не уступает капрону) и имеет высокую адгезию (прилипание к дру-

ю* 147

гим материалам). Из него получаются хорошие подшипники скольжения для небольших механических устройств (моторы, редукторы и т. п.), которые не требуют смазки, работая долго без заметного износа.

Электрические данные у этих материалов (без наполнителя) такие же, как и у органического стекла, однако у стирокрила они немного выше. Из этих материалов можно делать каркасы катушек, работающих при низких частотах.

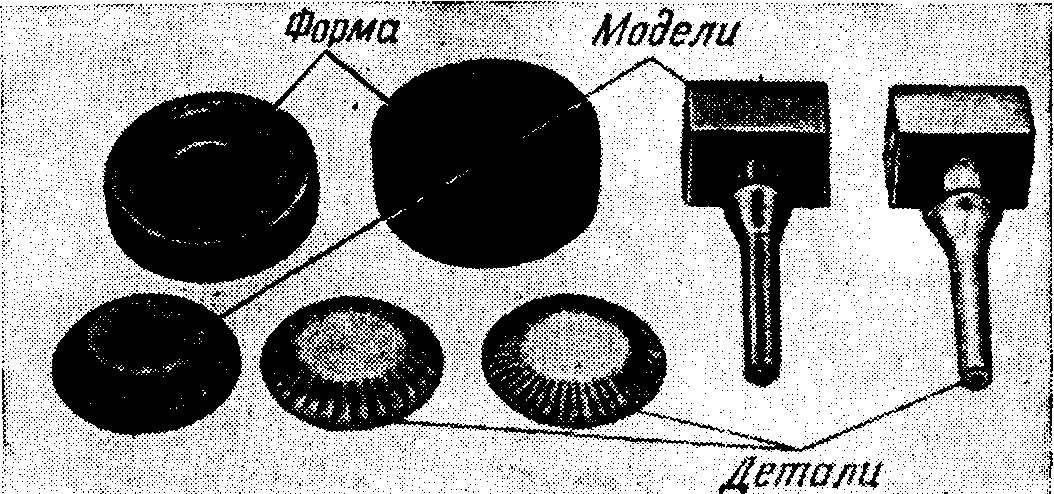

Детали из АКР-7. Детали из пластмассы АКР-7 (базовой) изготавливаются методом литья в формы с последующей термической обработкой.

Сначала изготавливается модель будущей детали или берется готовая деталь, с которой нужно воспроизвести дубликаты. По модели изготавливается гипсовая форма. Гипс предварительно просеивают, размешивают в холодной воде до образования сметанообразной массы. Подготовленную коробку наполовину заливают гипсом. В жидкий гипс вдавливают наполовину модель (предварительно смазав ее густым мыльным раствором) так, чтобы потом ее можно было легко извлечь, не разрушив 4н>рмы.

После застывания первой половины формы в ней по краям (не задевая контура отливки) высверливают два — три неглубоких отверстия, которые будут направляющими при будущей формовке.

Затем замешивают вторую порцию гипса и заливают в коробку; предварительно первую половину формы смазывают густым мыльным раствором и сушат. Окончательно высохшую форму осторожно разъединяют и из нее извлекают модель. Образовавшуюся полость каждый раз перед изготовлением детали смазывают густым мыльным раствором и сушат.

После этого приступают к приготовлению пластмассы. В стеклянную или фарфоровую посуду засыпают нужное количество порошка и затем подливают столько мг.номера (жидкость, которая имеется в комплекте пластмассы и которой разводится порошок пластмассы), чтобы образовалась кашица консистенции сметаны. Полученную кашицу заливают в первую и вторую половины формы и обе половины формы складывают. Необходимо^ чтобы углубления первой половины формы совпали с выступами второй половины.

148

Форму плотно стягивают струбциной или заматывают тонким проводом и помещают в посуду с холодной водой. Температуру воды медленно повышают до кипения и кипятят в течение часа. Форму извлекают

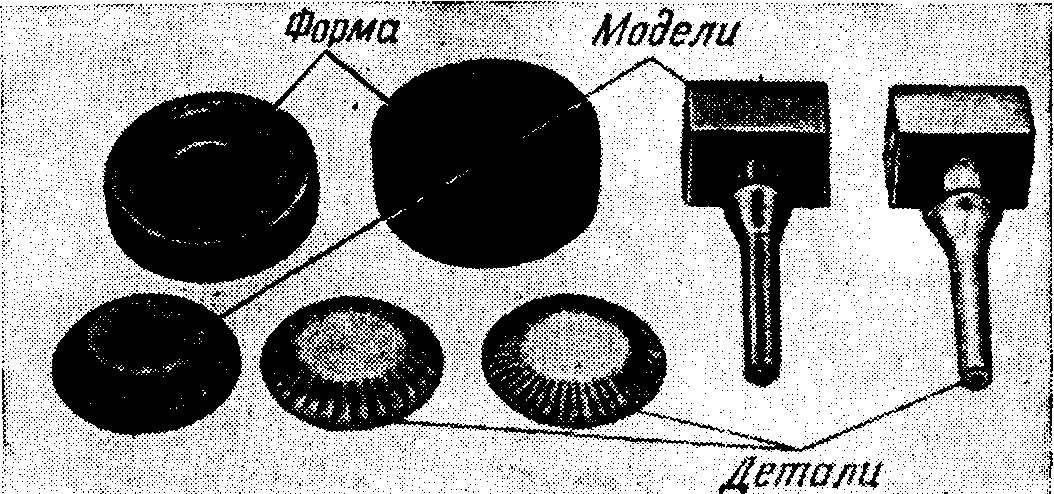

Рис. 31. Модели, форма и изготовленные из пластмассы детали

из воды, охлаждают, после чего вскрывают и из нее вынимают готовую деталь. Если требуется, деталь дополнительно обрабатывается.

Па рис. 31 показаны модели, форма и изготовленные из пластмассы детали. На рис. 32 дан чертеж кнопочного переключателя, где использованы показанные на рис. 31 кнопки из пластмассы.

149

Рис. 32. Кнопочный переключатель

Надо отметить, что форма из гипса очень хрупка, поэтому желательно в гипс добавлять распущенный асбест. Изготовленная по такому рецепту форма более долговечна.

При желании пластмассу ЛКР-7 можно окрасить анилиновыми красками в нужный цвет. Хорошие цвета получаются при легком окрашивании, т. е. полутоновом окрашивании. Анилиновая краска разводится в мономере и затем окрашенным мономером заливается порошок. При окрашивании пластмассы необходимо брать ЛКР-7, цвет № 4 (белый), в противном случае пластмасса окрасится в грязноватые тона (так как цвета № 1, 2 и 3—розовые).

При изготовлении большого числа деталей одинаковой конфигурации необходимо применять металлическую форму. Модель изготавливается в этом случае из алюминия или дюралюминия.

Первую половину такой формы отливают из свинца, гарта или олова (гарт—типографский сплав). Вторая половина формы изготавливается из свинца с добавлением 50% легкоплавкого зубопротезного сплава или любого легкоплавкого припоя, указанного ранее в табл. 13.

Если необходимо сделать дубликаты какой-либо пластмассовой детали, то сначала по оригиналу изготавливается гипсовая форма и отливается свинцовый дубликат детали. По полученному дубликату детали изготавливается форма, первая половина которой отливается из 50% свинца и 50% легкоплавкого припоя (зубопротезного легкоплавкого сплава), вторая половина — из одного легкоплавкого припоя.

Процесс отливки деталей из АКР-7 в металлическую форму ничем не отличается от отливки в гипсовую форму.

Детали из стирокрила. Процесс изготовления деталей из стирокрила аналогичен изготовлению деталей из пластмассы АКР-7. Так как стирокрил отличается повышенной адгезией, необходимо особенно тщательно обрабатывать форму внутри расплавленным парафином или силиконовым маслом.

Термическая обработка требует немного большей температуры разогрева (120° С), но эту трудность можно устранить, если нагревать деталь в кипящей воде

150

не 1 час, а 1,5—2 час или кипятить ее в каком-нибудь растворе с температурой кипения около 120° С.

Как уже было отмечено, стирокрил стоек к истиранию. Из него можно изготовлять всевозможные детали и, что самое важное, им можно восстанавливать сильно

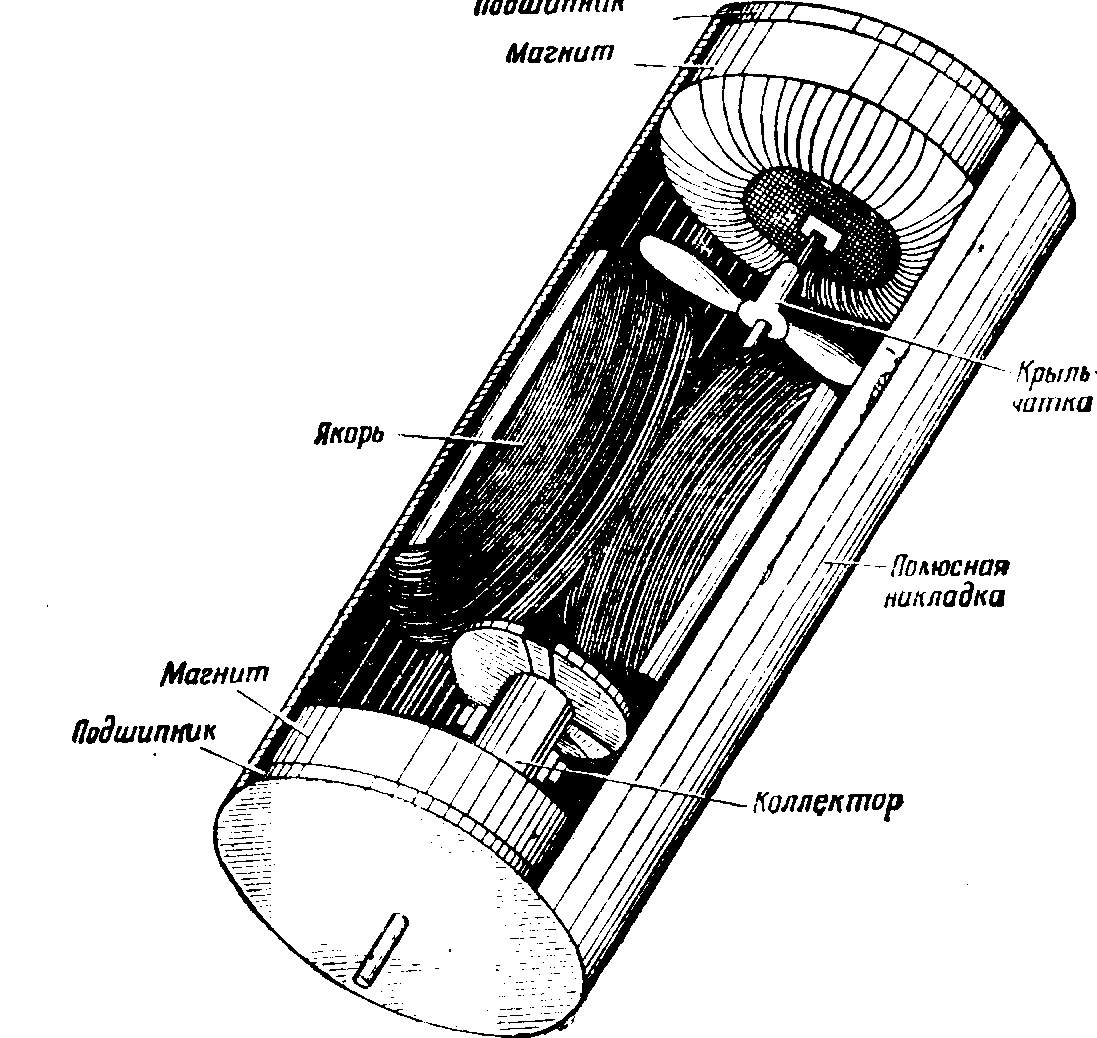

Рис. 33. Электромоторчик

изношенные металлические детали, если изготовить новые по каким-либо причинам невозможно.

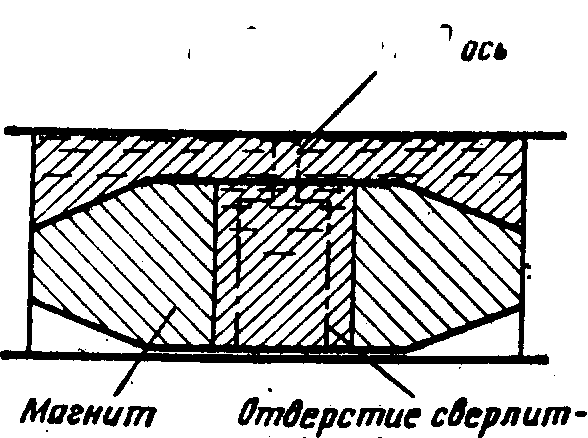

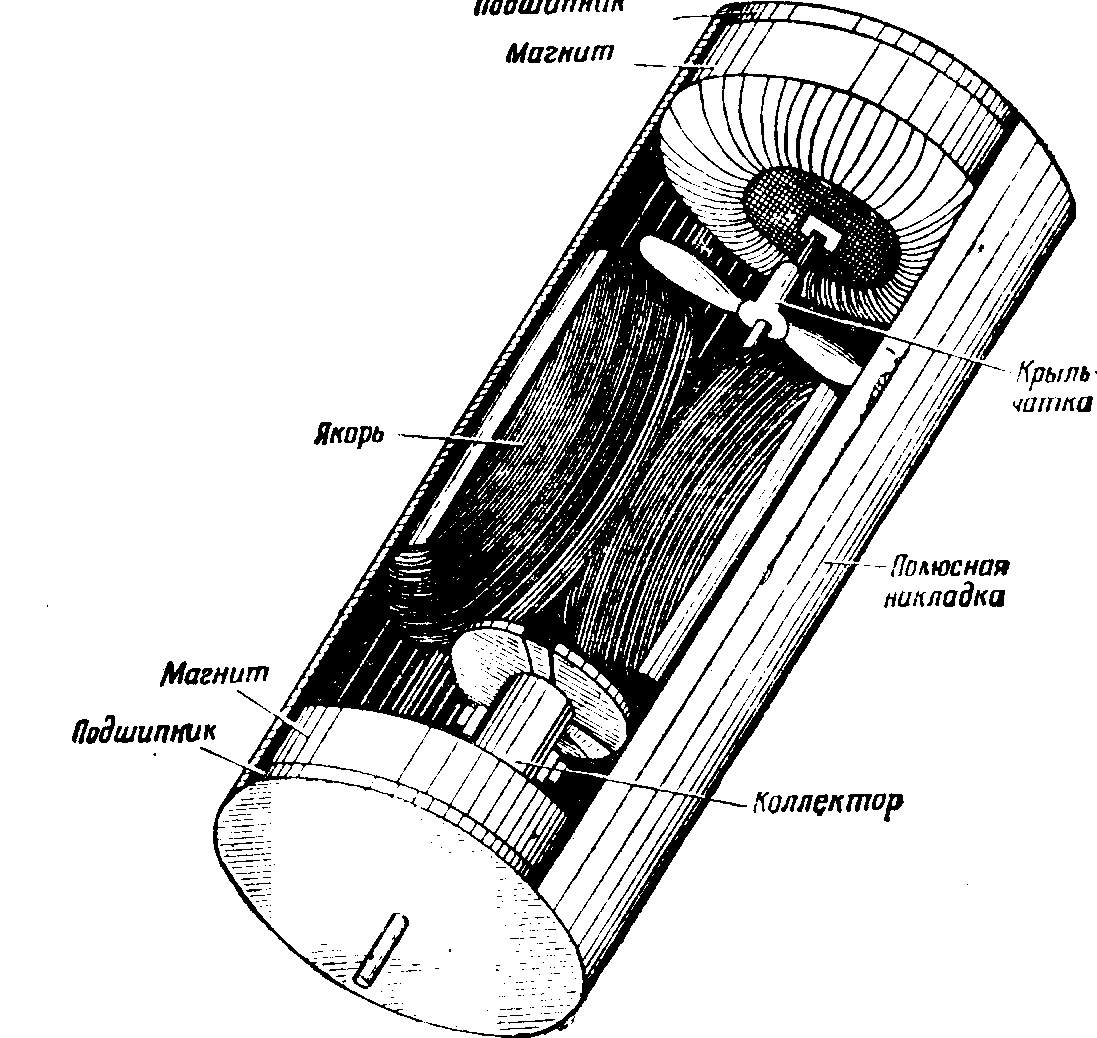

Рассмотрим процесс изготовления подшипников скольжения миниатюрного электромоторчика (рис.33). Моторчик постоянного тока мощностью около 0,5 вт имеет около 2800 об/лшн. Все детали, кроме магнитов,—самодельные. Два магнита взяты от электроннолучевой трубки (центрирующие луч); форма магнитов круглая, материал — феррит.

Якорь мотора наборный, трехлопастный. Пластины

151

якоря изготовлены листовой штамповкой из трансформаторной стали (толщина листов 0,2 мм} и склеены клеем БФ-2. Коллектор изготовлен из фольги, его цилиндрические отрезки приклеены к изоляционному (кар-болитовому) цилиндрику, сидящему на оси вместе с якорем. На эту же ось надета небольшая крыльчатка, сделанная из целлулоида (она служит для охлаждения

якоря). Полюсная на-Итдерстие па9ем кладка представляет / собой три отрезка жести, склеенные клеем БФ-2. При помощи приспособления для листовой штамповки им придана цилиндрическая форма (внутренний радиус ее равен радиусу магнита). Таких полюсных накладок две. Ось мотора стальная.

ся а отливке

Рис. 34. Изготовление подшипника из стирокрила

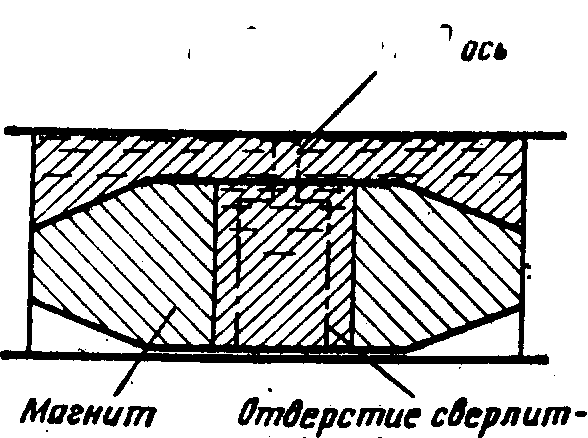

Подшипники изготовляются из стирокрила следующим образом. Магнит обвертывается 2—3 слоями фольги, так чтобы образовалось углубление с одной его стороны. С другой стороны магнита приклеивается кусочек фольги так, чтобы было закрыто четырехугольное отверстие, идущее сквозь магнит (рис. 34). Полость изнутри смазывают мыльным раствором и сушат.

Полость заполняют подготовленным стирокри-лом, закрывают крышечкой и оставляют для предварительной полимеризации на двое суток (все устройство стоит вертикально: магнит—внизу, стирокрил— сверху).

После процесса предварительной полимеризации деталь (подшипник) отделяется от магнита и фольги и помещается в сосуд с водой. Вода в сосуде постепенно нагревается до кипения, и деталь кипятится в течение часа. Полностью заполимеризованная деталь обрабатывается: в ней сверлится отверстие так, как это показано пунктиром на рис. 34.

При изготовлении деталей из акрилатов и стирокрила часто бывает необходимо обеспечить приотливке различные технологические соединения.

152

Если нужно иметь в той или другой детали отвер-•стие с резьбой (или без резьбы), следует на место этого отверстия в форме вставить ось с резьбой (или без резьбы), диаметр которой должен совпадать с диаметром нужного отверстия в детали. Перед заливкой формы пластмассой участок оси, который будет находиться в детали, смазывается тонким слоем вазелина с примесью зубного порошка. Такая ось после изготовления пластмассовой детали легко вывертывается или удаляется из детали и на ее месте получается нужное отверстие.

Если же необходимо осуществить жесткое соединение какой-либо металлической детали с пластмассой (клавиша переключателя—с металлическим рычагом или ось—с ручкой и т. д.), следует очищенную и обезжиренную металлическую деталь поставить в форму по месту и ее конец, залитый пластмассой, протереть моно-мером. После заливки пластмассы в форму и термической ее обработки металлическая деталь будет надежно запрессована в пластмассе.

При необходимости получить более прочное соединение участок металлической детали, который спрессовывается пластмассой, надсекают в нескольких местах или делают на нем несколько пропилов трехгранным напильником. Таким образом крепят клавиши крупных конструкций и ручки с осями, к которым прикладываются значительные усилия.

|

|

|

Скачать 3.07 Mb.

Скачать 3.07 Mb.