|

|

Ерлыкин Л.А.Практические советы радиолюбителю.1965. Ерлыкин Л.А.Практические советы радиолюбителю. Л. А. Ерлыкин практические советы радиолюбителю ' Книга

§ 26. РЕМОНТ ДИНАМИКОВ

Ремонт динамиков (малогабаритных и обычных) заключается в основном в восстановлении магнитных свойств постоянного магнита, удалении металлической пыли из зазора и ремонте диффузора.

Намагничивание постоянных магнитов проводится всякий раз, когда по каким-либо причинам магнит размагнитился (удар, температура, старение) или после

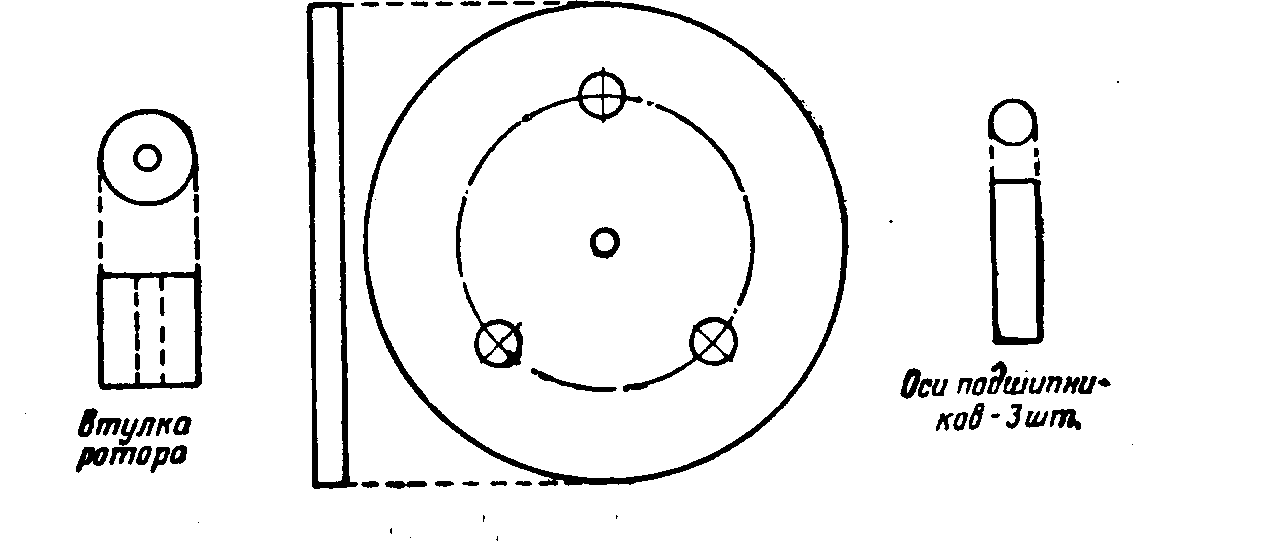

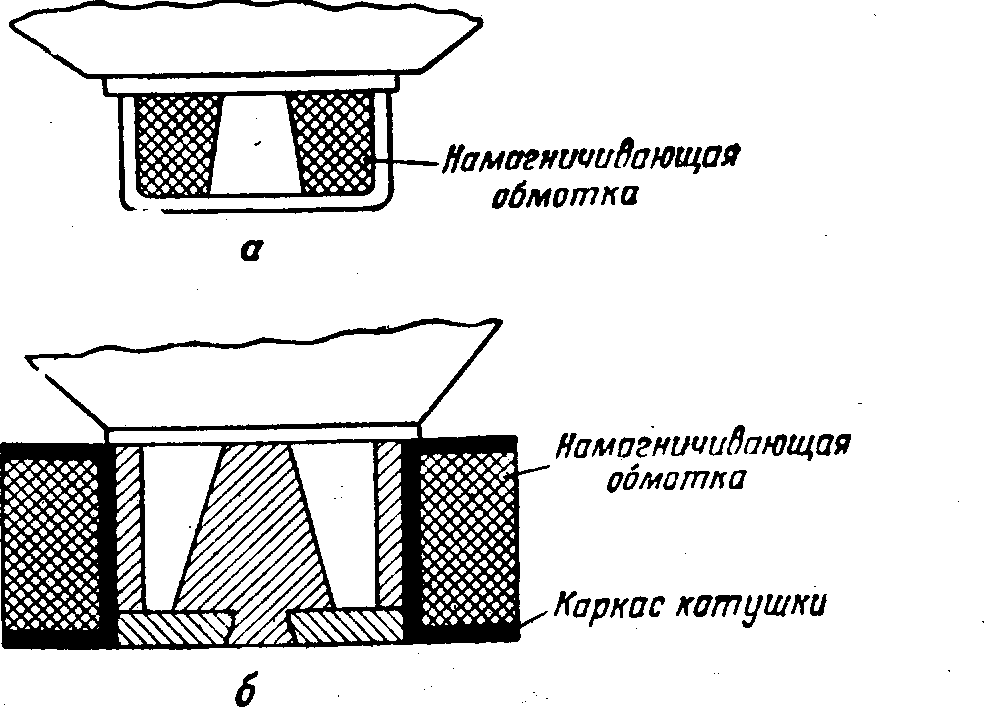

Рис. 35. Намагничивание магнитов динамиков:

i ' а — скобообразного; б — кернового

сборки новой магнитной системы (даже если магнит обладает некоторыми магнитными свойствами).

Магнитная система намагничивается только в собранном виде, причем магнитопровод замыкается (в зазор вставляют трубку из мягкого железа или кладут накладку из куска толстого мягкого железа).

Если магнитная система имеет скобообразный вид (рис. 55, а), на керн, используя челнок, наматывают изолированный провод диаметром 0,35 мм до заполнения

«окон».

При кольцевой системе необходимо намотать около 3000 витков провода диаметром 0,4 мм; провод наматывается на специально изготовленный каркас (рис. 55,6).

Намагничивающее устройство состоит из 3—4 па-

182

раллельно включенных конденсаторов по 800 мкф (от вспышки). Конденсаторы заряжаются от сети 220 в через выпрямительное устройство (диод ДГЦ-27) и последовательно соединенное с ним сопротивление 2500 ом.

После полного заряда конденсатор разряжается на обмотку, при этом вследствие сильного импульса тока разряда происходит намагничивание магнита.

При невозможности изготовить такое устройство можно использовать городскую электросеть.

В этом случае обмотка намагничиваемого магнита подключается к сети переменного тока через предохранительную проволоку диаметром 0,1—0,12 мм, длиной 20—25 см. При замыкании цепи предохранительная проволока перегорит (возможно разбрызгивание металла). Заменяя проволоку, процесс необходимо повторить, если магнит не намагнитился за первый раз. Намагничивание считается достаточным, если магнит удерживает груз 4—5 кг.

Удаление металлической (железной) пыли из зазора — трудоемкий и кропотливый процесс, поэтому при всяких работах необходимо закрывать зазор магнитной системы.

Металлическая пыль из зазора легко удаляется цапонлаком (или любым густым нитролаком). Для этого зазор осторожно покрывают толстым слоем лака и после высыхания лак вместе с металлической пылью удаляют из зазора.

Сверление и другая обработка магнитной системы производятся так же.

Ремонт диффузора при небольших рваных отверстиях не представляет большого труда. Края отверстия зачищают шкуркой и на это место приклеивают заплату из подходящей бумаги. Место заплаты зачищают шкуркой так, чтобы в этом месте толщина диффузо'ра была постоянной. Клеить лучше резиновым клеем.

Мелкие порывы в области гофра промазывают резиновым клеем.

§ 27. НАСОСЫ, ПУЛЬВЕРИЗАТОРЫ, ГОРЕЛКИ

Изготовить небольшой насос (компрессор) можно не затрачивая дефицитных материалов и большого количества времени.

183

Турникетный компрессор (насос)

По простоте изготовления данный компрессор не имеет себе равных—всего одна точеная деталь. Компрессор обладает высоким КПД и может перекачивать любые агрессивные жидкости * (в промышленности он для этого и применяется).

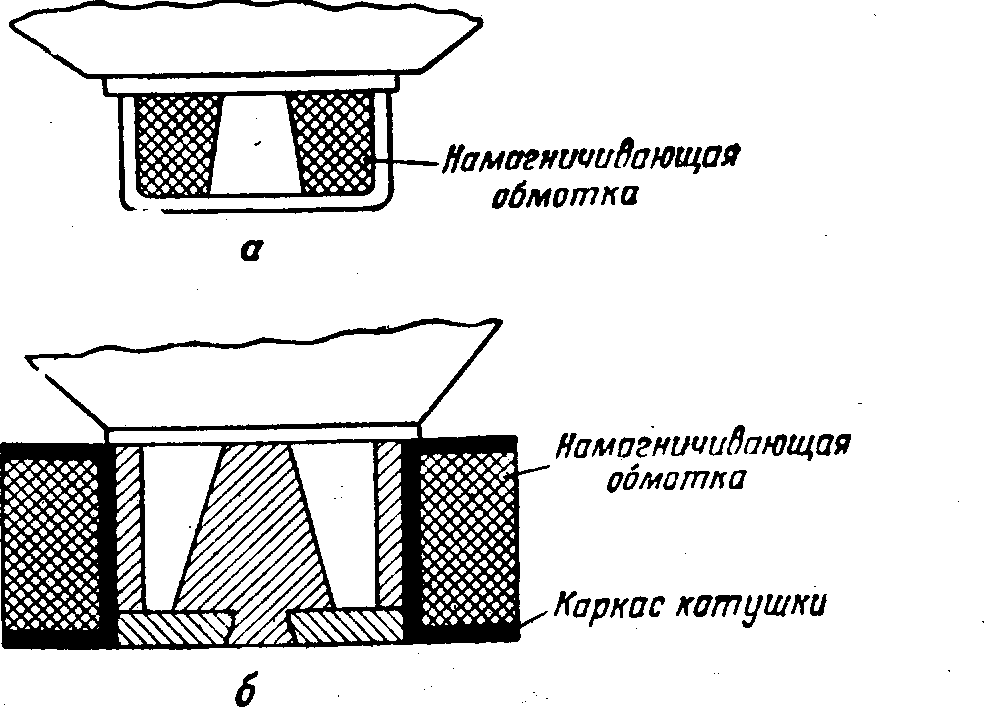

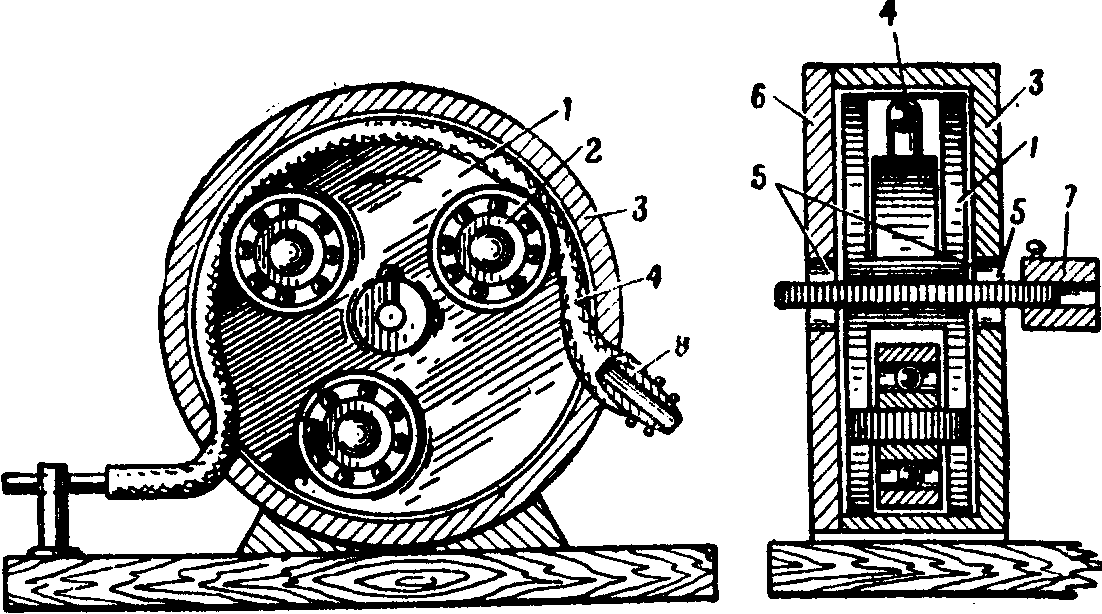

Рис. 56. Турникетный компрессор (насос):

/—ротор; 2 — шарикоподшипник; 3 — статор; 4—трубка; 5—подшипники;

(—крышка; 7 — переходная муфта; S — орешек-приемник

На рис. 56 показана конструкция такого компрессора. Ротор / с тремя укрепленными на нем шарикоподшипниками 2 вращается электрическим мотором в статоре 3 (имеющем вид чашки с крышкой). В зазоре между подшипниками и стенкой чашки проложена хлорвиниловая трубка 4, одним концом закрепленная в

чашке.

При вращении ротора подшипники прогоняют воздух (или жидкость) по трубке в сторону вращения, образуя сжатие воздуха (жидкости) на другом конце

трубки.

Естественно, что производительность и давление такого компрессора определяются диаметром трубки, мощностью мотора (скоростью вращения и моментом на валу) и диаметром чашки (статора).

* Агрессивные жидкости могут перекачиваться только по таким трубам, на которые эти жидкости не действуют.

184

Статор 3 изготавливается из любого материала с запрессованным бронзовым подшипником 5; крышка 6 — из того же материала (подшипник—из бронзы).

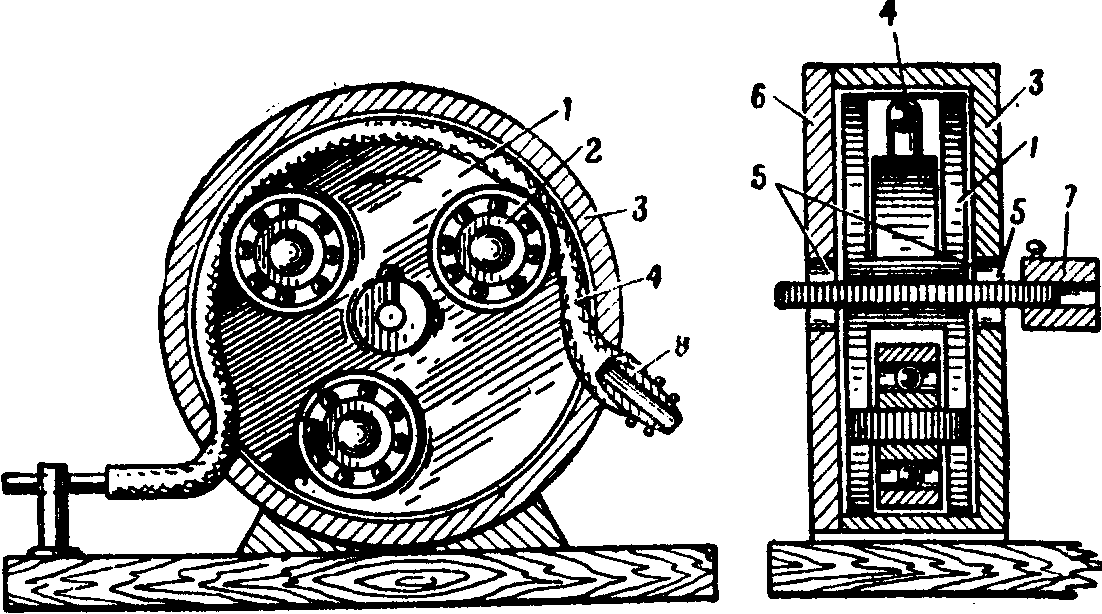

Ротор / может быть изготовлен токарным способом из любого материала. При невозможности изготовления на токарном станке его можно изготовить из оргстекла, вырезая детали резаком. Деталировка такого ротора дана на рис. 57. Все детали ротора из оргстекла склеи-

Шечки ритора-2шт, Рис. Шечки ритора-2шт, Рис. 57. Ротор к компрессору из оргстекла ваются дихлорэтаном, причем оси подшипников желательно развальцевать горячим паяльником (для этого в щечках ротора делается небольшая зенковка). При сборке компрессора между щечками ротора и подшипниками (с обеих сторон) ставятся металлические шайбы толщиной 0,2—0,3 мм. Статор компрессора устанавливается на доску с помощью башмака (рис. 56). Вал компрессора соединяется с валом мотора переходной муфтой 7 со стопорными винтами. Хлорвиниловая трубка (из мягких сортов этого материала) укрепляется в статоре за счет того, что один конец ее надет на орешек-приемник 8. Другой конец подводится к съемнику, установленному на общей доске. Для данной конструкции может быть применен коллекторный мотор переменного тока мощностью 100— 120 вт. В описываемой конструкции применен мотор переменного тока, коллекторный, мощностью 115 вт. При таком моторе компрессор обеспечивает все виды работ: 185

окраску нитрокрасками, пайку, продувание аппаратуры и т. п.

Необходимо заметить, что при желании иметь более высокое давление (при том же моторе) необходимо уменьшить диаметр ротора и диаметр подшипников (соответственно уменьшится и диаметр внутреннего отверстия в статоре). При этом повысится давление и снизится производительность компрессора.

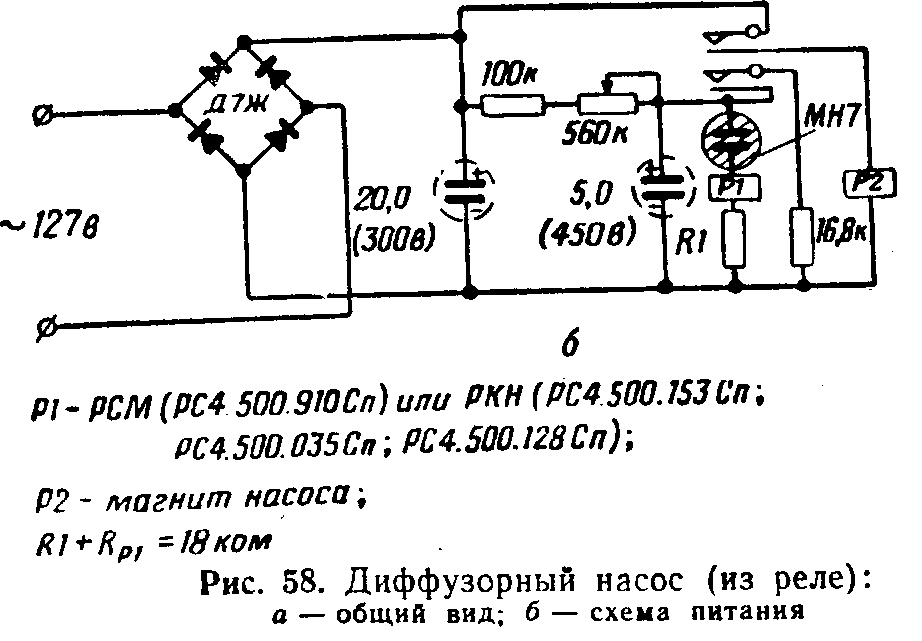

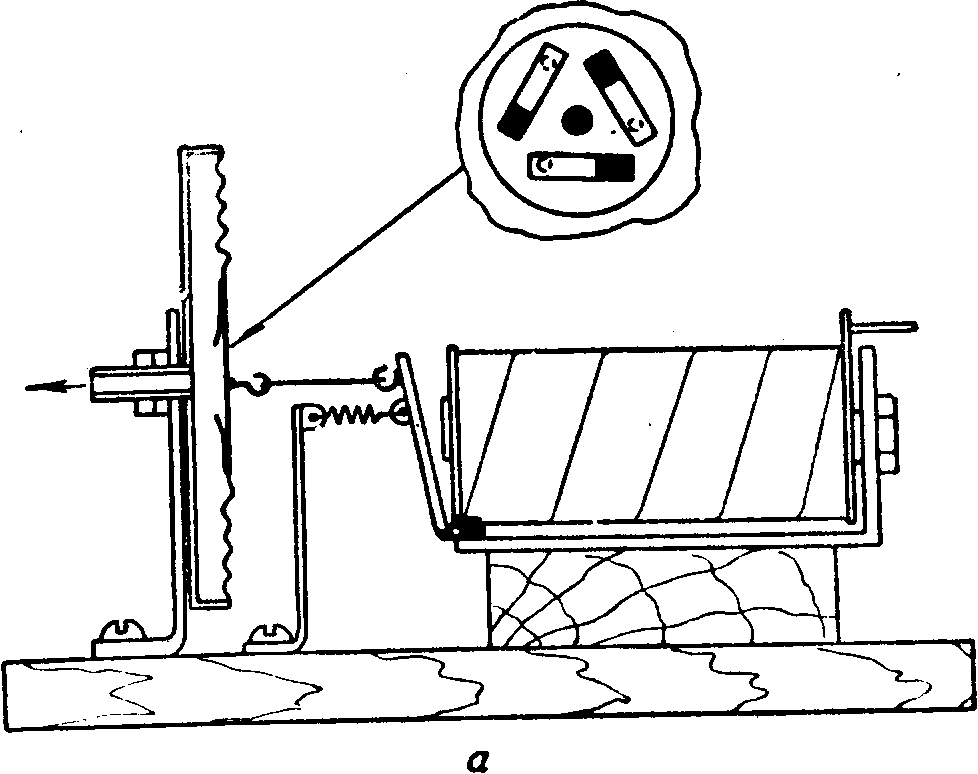

Насос из реле

Насос небольшой производительности диффузионного типа (для фефки) можно изготовить из подходящего реле (контактора, магнита шагового искателя и т. п.) постоянного тока.

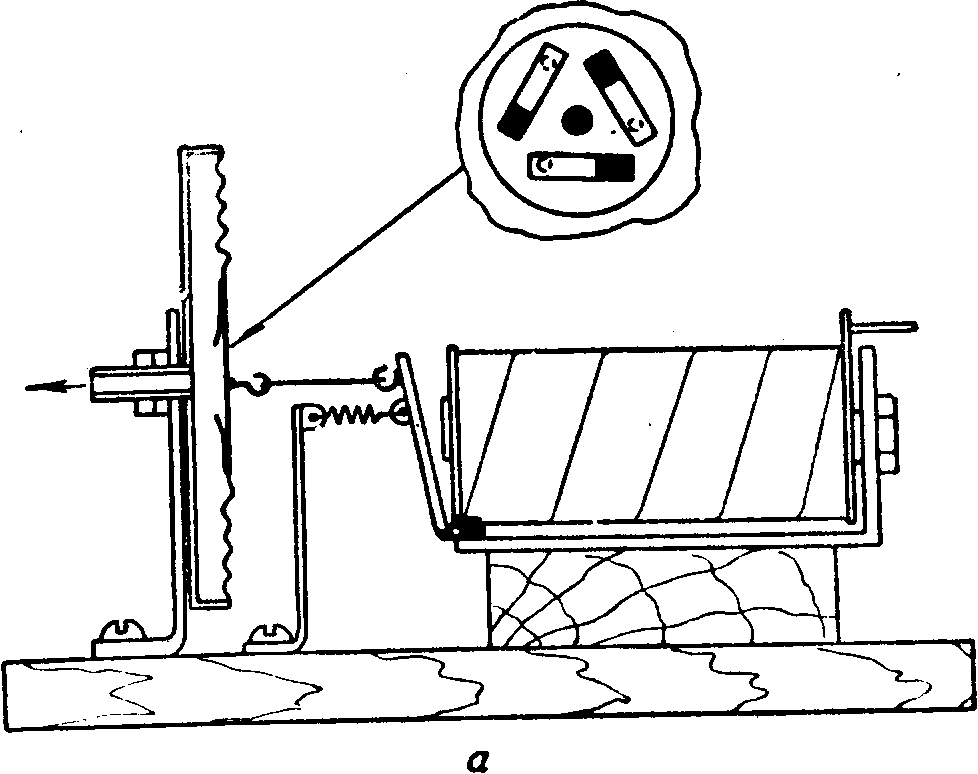

Схематический чертеж насоса показан на рис.58,а;

обмотка реле питается импульсами тока, вырабатываемыми в специальном устройстве (рис. 58,6), которое представляет собой реле времени с небольшими (регулируемыми) временными интервалами выдачи импульсов.

Реле жестко связано своим якорем с диффузором насоса. При прохождении по обмотке реле импульса тока оно тянет тягу и диффузор. За счет наличия клапанов в диффузоре воздух засасывается в камеру насоса. После окончания импульса вследствие упругих свойств самого диффузора и работы возвратной пружины воздух подается по трубке на выход.

Регулируя частоту следования импульсов, можно регулировать и подачу воздуха таким насосом.

Диффузор изготовляется из медной или латунной фольги повышенной жесткости (обычно с присадкой фосфора), толщиной 0,07—0,15 мм.

Диафрагму делают при помощи пуансона такого же, как и для изготовления диффузора динамика (рис. 53, б). На ровной доске концентрическими кругами приклеивают клеем БФ-2 провод диаметром 1— 1,5 мм с шагом 2—2,5 мм (всего 3—4 провода). После высыхания пуансона заготовку из фольги накладывают на него, прижимают и закругленным инструментом (гвоздь с закругленным концом) выдавливают гофр будущей диафрагмы. К центру диафрагмы припаивают

186

с внутренней стороны медный кружок диаметром 25мм (толщина 0,25—0,35 мм), с наружной стороны к нему припаивают тягу с петелькой. В диафрагме в районе кружка сверлят 3—4 отверстия диаметром 2—2,5 мм и к ним с внутренней стороны приклеивают клапаны—полоски из лавсана (целлулоида, целлофана и др.) толщиной 0,05—0,07 мм. После приклеивания клапанов

187

Необходимо Проверить работу клапанов, продувая их ртом. Затем ди-афрагма припаивается по периметру к чашке насоса и производится полная сборка насоса.

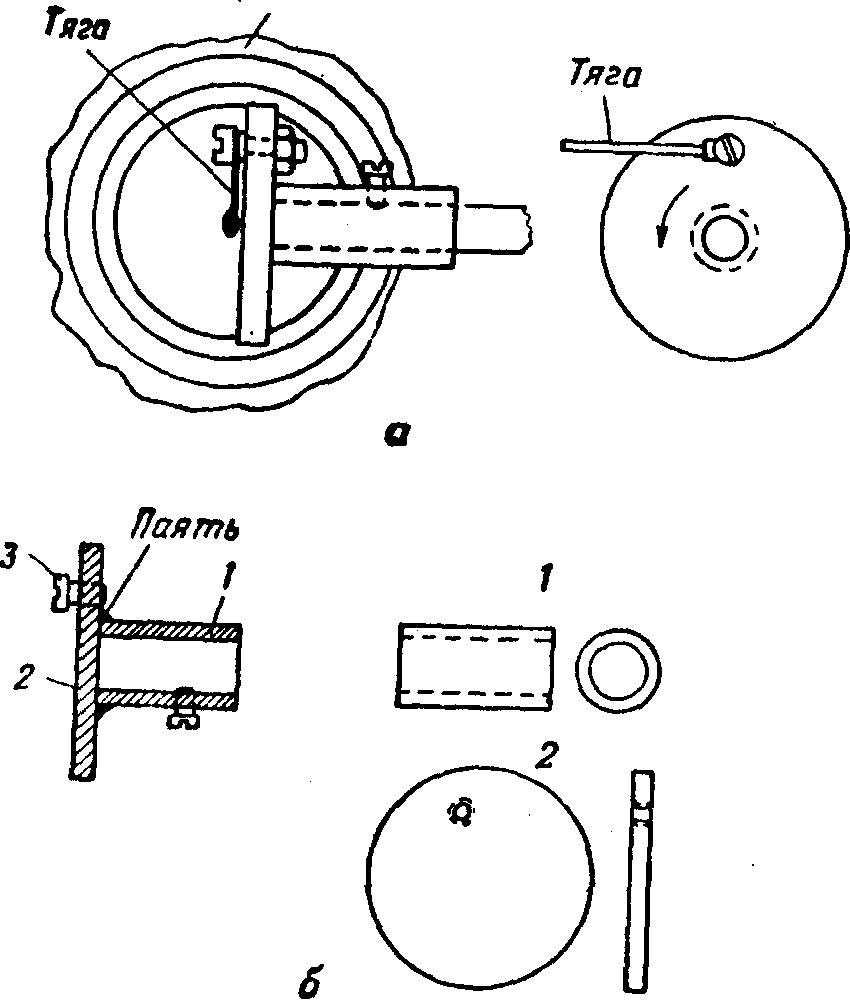

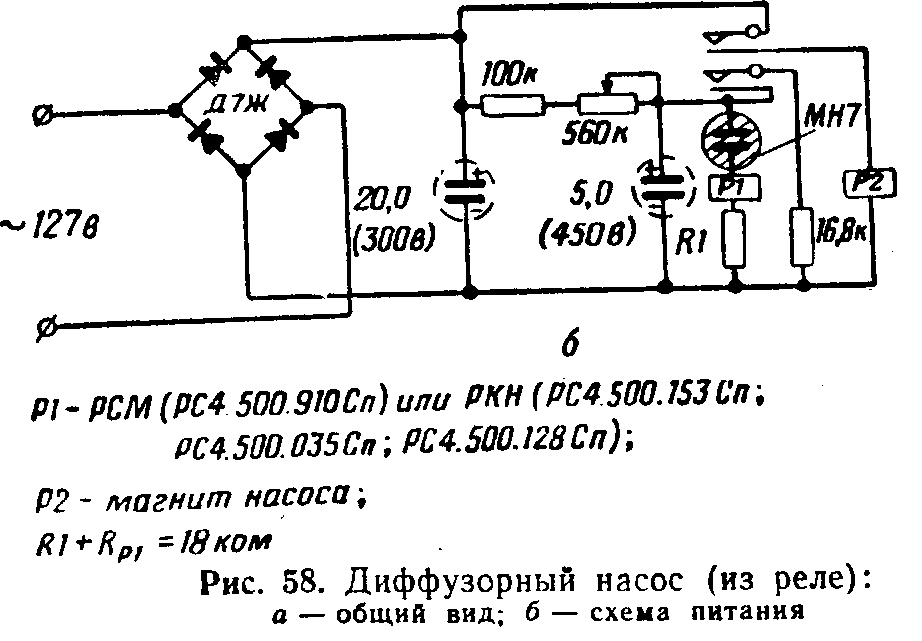

Насос мотор-диафрагма

При наличии у радиолюбителя маломощного моторчика с редуктором, дающего 20—40 об/мин (редуктор можно использовать от электроигрушек или сделатьса-

Диффузор

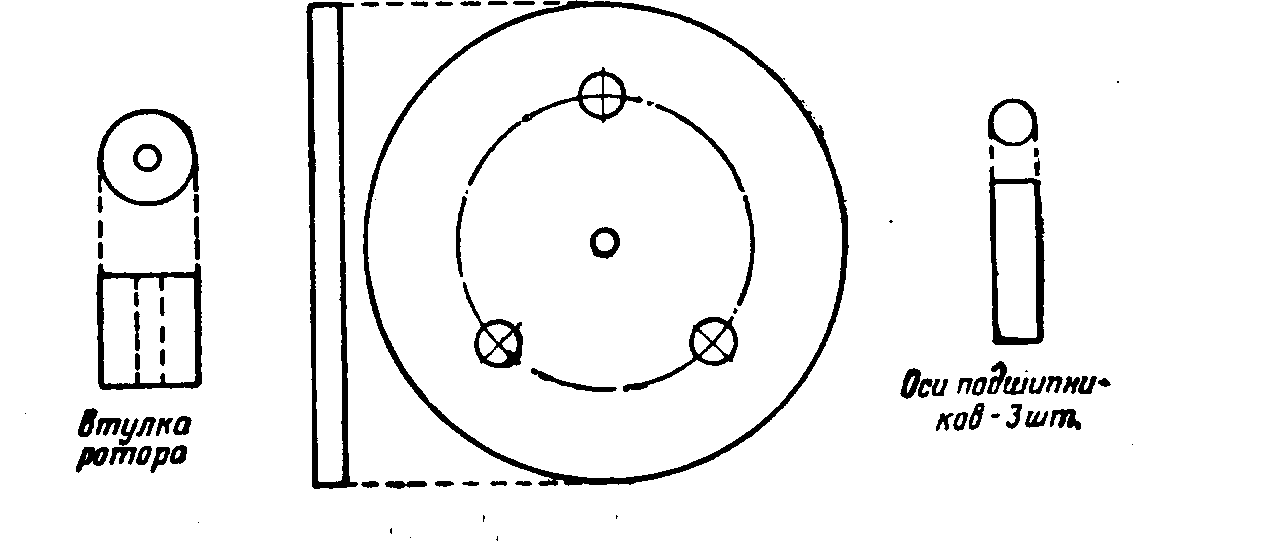

Рис. 59. Шатунно-кривошипный механизм:

а — выточенный на токарном станке; б — изготовленный без применения токарных работ; / — трубка; 2 — диск;

3 — винт

мому), можно в предыдущей конструкции заменить реле мотором, для чего необходимо изготовить шатунно-кривошипный механизм, изображенный на рис. 59, а. Его можно выточить на токарном станке или изготовить следующим образом. К обрезку трубки / (рис. 59,6) подходящего диаметра припаивается круглый металли-

188

ческий диск 2, в нем на нужном месте (определяемом ходом тяги и диафрагмы) сверлится отверстие под винт 3. К этому винту крепится тяга (шатун).

Пульверизаторы

На рис. 60 изображены два типа пульверизаторов для окрашивания при помощи сжатого воздуха. Их конструкция не требует особого объяснения. Трубочка, подающая краску, взята от обычного пульверизатора,

Рис. 60. Два пульверизатора

189

Запоры, крепяЩйе пульверизатор к банке,—от Пульверизатора пылесоса «Вента».

Во втором пульверизаторе сделано вентильное устройство, ускоряющее подачу краски.

Газовая горелка

При наличии у радиолюбителя турникетного насоса (описанного выше) можно изготовить газовую горелку для пайки твердыми припоями средних по величине

деталей.

Ниже описаны два типа горелок:

— горелка, в которой используется бытовой газ (от

газовой плиты);

— горелка, в которой применяется газ из баллонов к туристической плитке.

Обе горелки одинаковы по конструкции. Горелка, в которой используется бытовой газ (рис. 61, а), со-

Рис. 61. Газовые горелки:

использующая бытовой газ; б — использующая газ из балло-^ — внутренняя трубка; 2—внешняя трубка: 3—торец;

4 — звездка; 5 — отросток

190

стоит из двух трубок, вставленных одна в другую. Диаметр внутренней трубки 5 мм (внутренний диаметр 3 мм); трубка на конце завальцовывается до отверстия 1,5 мм и затачивается на конус. Внешняя трубка 2 завальцовывается на конце до отверстия 3—4 мм. При использовании газа из баллонов в конец внутренней трубки / ввернута форсунка от примуса, которая предварительно затачивается на конус. Внешняя трубка в этом случае завальцовывается до отверстия в 2—2,5 мм (рис. 61,6).

Внутренняя трубка может передвигаться в заднем торце 3 внешней трубки и в специальной звездке 4, которая плотно посажена в середине внешней трубки. Передвижением внутренней трубки удается регулировать пламя горелки.

Газ подается непосредственно в среднюю трубку, воздух идет во внешнюю трубку через отросток 5.

При использовании баллонного газа воздух должен иметь повышенное давление (от турникетного компрессора). В горелке с использованием бытового газа воздух можно подавать не только от турникегного компрессора, но и от пылесоса.

§ 28. ГОРЯЧИЙ ВОЗДУХ

Горячий воздух необходим в радиолюбительских условиях для сушки (полимеризации) изделий, склеенных клеями БФ, для сварки изделий из полиэтилена и некоторых других пластиков и пр.

Устройство для получения горячего воздуха (рис. 62) представляет собой трубку из меди / с вну-

Рис. 62. Устройство для получения горячего воздуха:

1 — трубка; 2 — торец; 3 — звездка; 4 — шток; 5 — отросток

191

гренним диаметром 18 мм, завальцованной с одной стороны до отверстия в 2,5—3 мм. Внутри трубки на торце 2 и специальной звездке 3 крепится медный шток 4 (диаметр штока 3 мм). Шток обвернут слюдой и на него навернута спираль от электроплитки; трубка с внутренней стороны обклеена слюдой (клей — жидкое стекло). Спираль выведена через торец. Воздух подается через отросток 5.

Температура воздуха может регулироваться при помощи ЛАТР, с которого снимается напряжение на спираль.

Воздух можно подавать с пылесоса; давление воздуха также сказывается на его температуре.

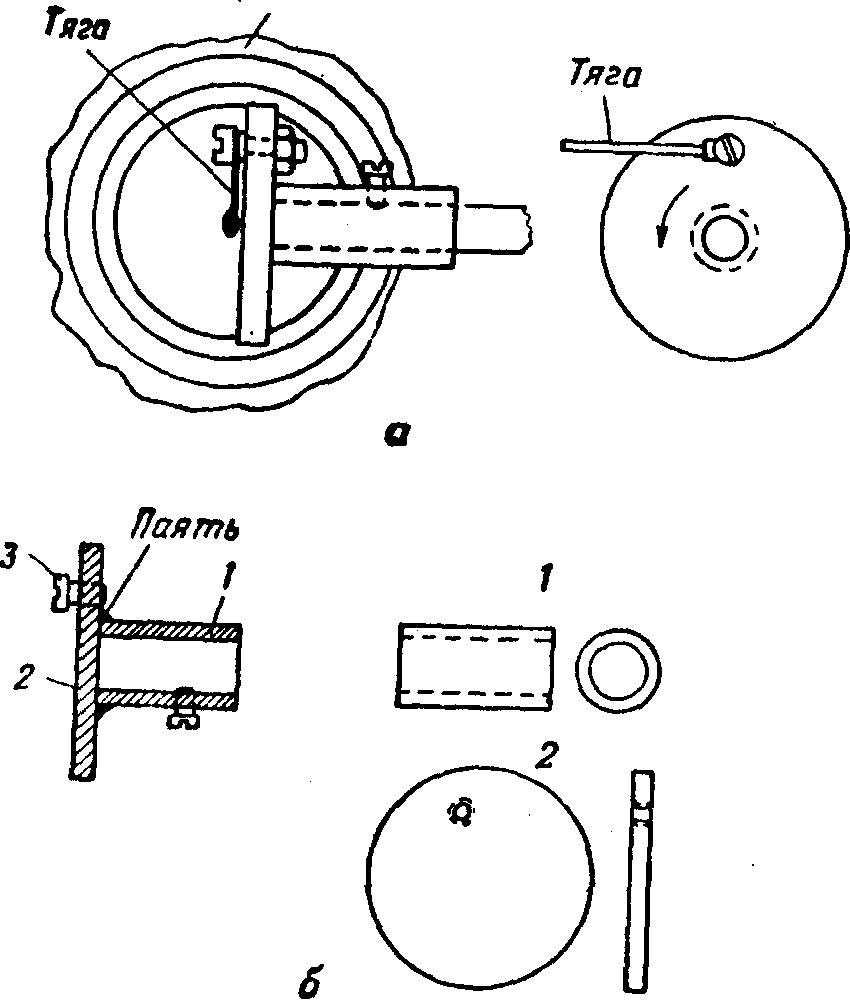

§ 29. ПАССИКИ К МАГНИТОФОНАМ

При конструировании любительских магнитофонов очень часто приходится сталкиваться с изготовлением пассиков (бесконечных ремней).

Радиолюбитель, конструируя магнитофон, старается применять пассики от других (промышленных) магнитофонов, но очень часто в силу специфики любительских магнитофонов нужны нестандартные пассики.

Ниже приводятся три варианта изготовления пассиков любых (нужных) размеров.

Пассики из листовой резины—самый надежный вид пассиков, хотя на изготовление их уходит довольно много времени.

Материалом для таких пассиков служит мягкая листовая резина толщиной 3—4 мм.

Вначале из такой резины ножницами вырезается пробный пассик, по нему определяются размеры будущих пассиков.

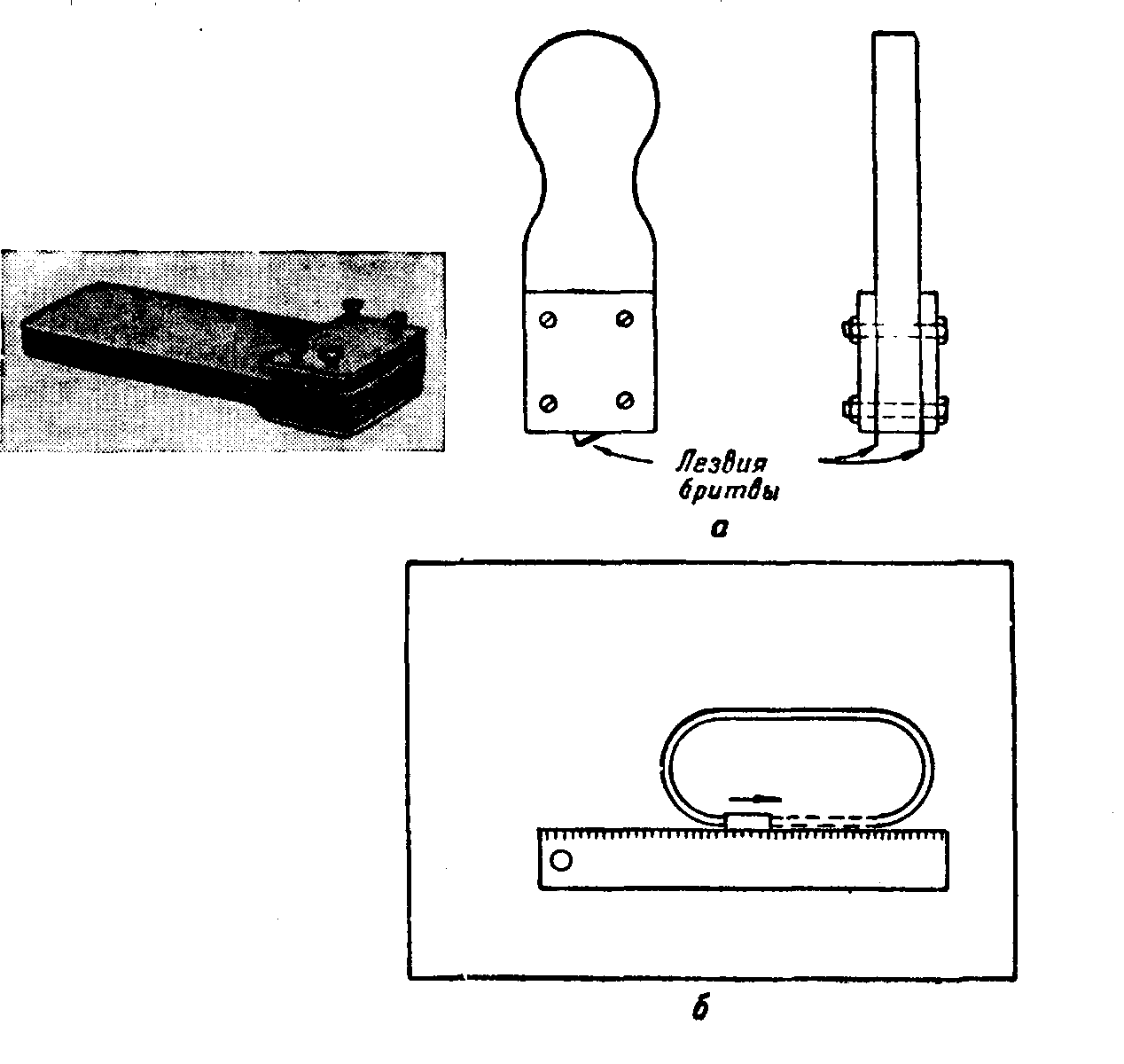

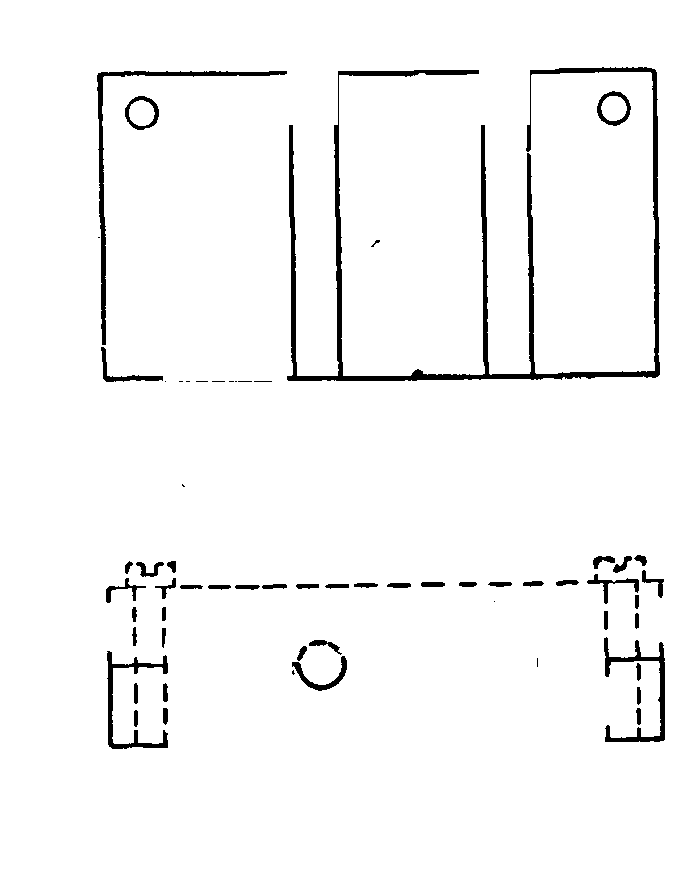

После разметки специальным инструментом со вставленными в него двумя кусочками лезвия безопасной бритвы (рис. 63, а) по нарисованному контуру вырезается пассик. Вырезание идет за один раз и при сведении концов необходимо (пользуясь линейкой)сделать

ровный срез (рис. 63,6).

Этот процесс сводит к минимуму количество заусениц и неровностей, которые получаются при пользовании другим инструментом, и очень сильно ослабляют пассик.

192

Вырезанный пассик'помещается в бензин Б-70 на I—2 час. После просушки пассик готов.

Инструмент для резания пассиков можно использовать для других целей, например для резки полосок

Рис. 63. Изготовление пассиков:

о — инструмент; б — метод вырезания

кожи (пленок), из которых делают декоративные решетки на акустические агрегаты радиоустройств.

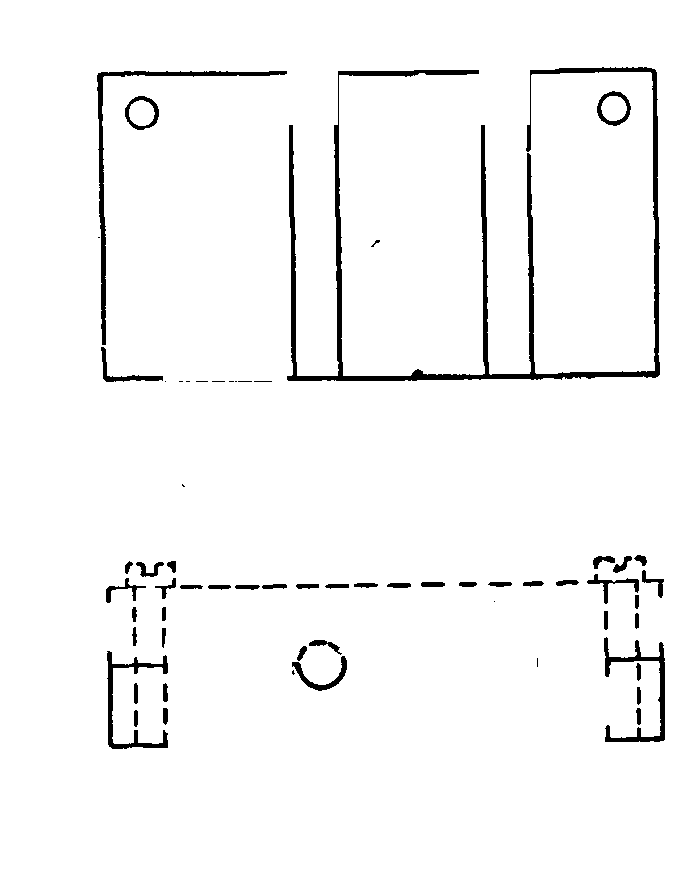

Пассики из круглой резины от скакалки изготавливаются методом вулканизации подходящих отрезков скакалки. Заготовка срезается на концах наискось. Оба среза вымачивают в авиационном бензине и на стык помещают тонкий кусочек сырой резины, также вымоченный в бензине. Стык связывают обычными нитками и помещают в специальное вулканизационное устройство

13 Л. А. Ерлыкин

193

(рис. 64). Канавки в устройстве делают на 0,5—1 мм тоньше, чем сам пассик. Стык затягивают в вулканиза-цнонном устройстве винтами и устройство помещают на

рабочую поверхность ^Г")Г")о] электроутюга с регулято-ром. Регулятором задается температура 300°С, время вулканизации — около 10 мин.

После остывания про-

0___ О веряют крепость шва и затем обрабатывают шкуркой до создания круглого сечения по всей длине шва.

^"^-—„-—------•й'^ Пассики из пластика-

j | ! товой скакалки обладают

-+-1———О————О——^J-) повышенной устойчиво-1 стью к истиранию, но ме-

•J-1—————————"— нее эластичны.

Рис. 64. Вулканизационное уст- Процесс подготовки ройство заключается в разметке и

срезе заготовки на концах. Срез делают прямым. Оба конца заготовки одновременно разогревают горячим воздухом (или над электроплиткой, не касаясь деталей плитки) до их небольшого оплав-ления, затем их сжимают и моментально опускают в холодную воду.

Место сварки проверяют на крепость и тщательно зачищают крупным напильником, чтобы устранить возникшую неоднородность на месте сварки.

VII. ИНСТРУМЕНТ———————————————

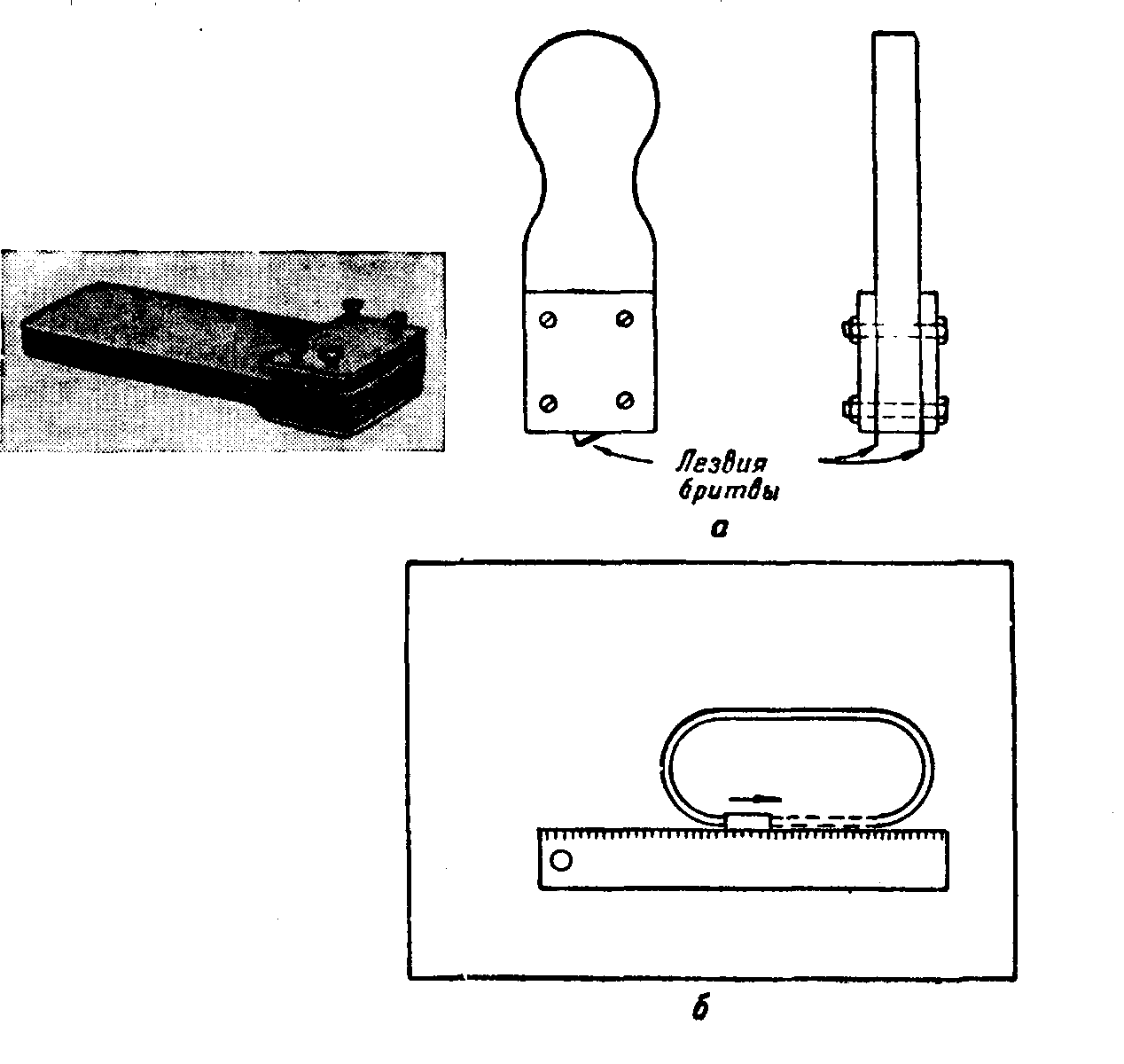

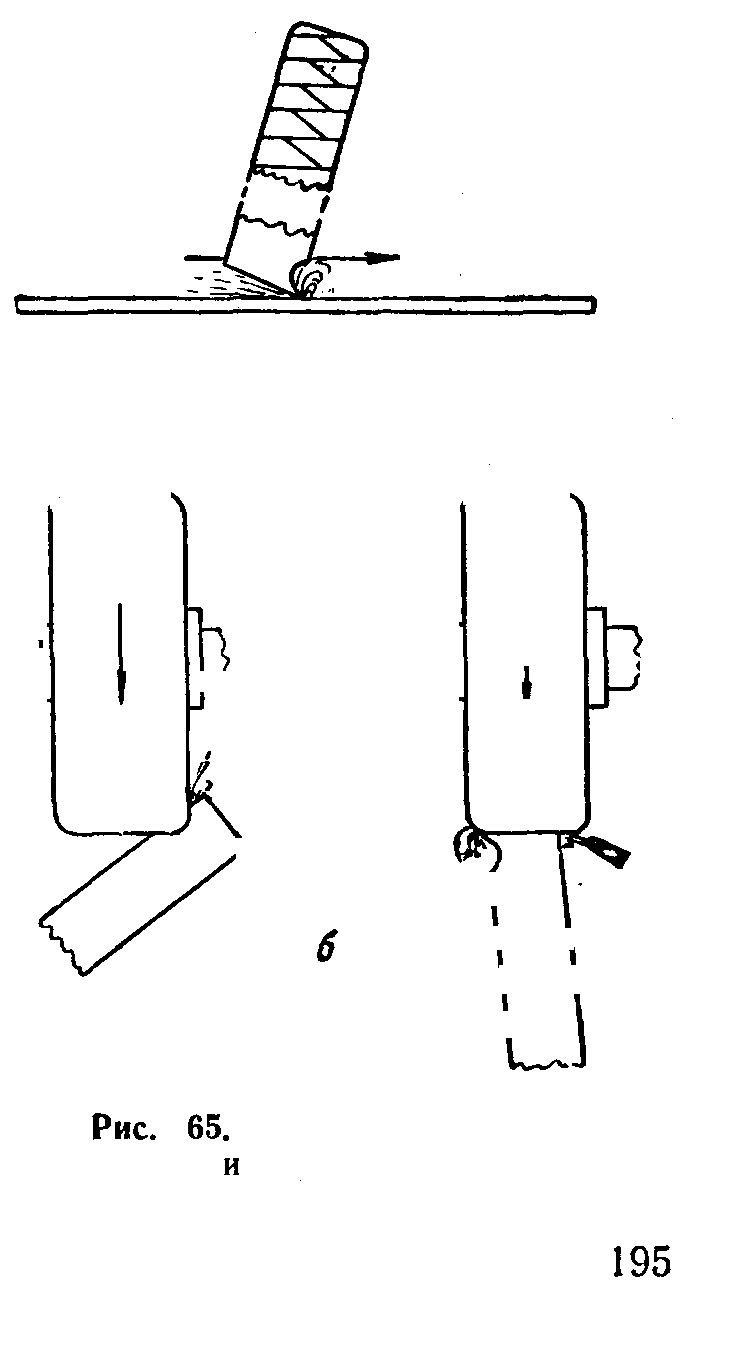

РЕЗАК ПО МЕТАЛЛУ И ПЛАСТМАССЕ

Резка листового металла в радиолюбительских условиях довольно трудоемкий процесс (особенно при толщине листа от 2 мм и выше). Разрез слесарными ножницами получается не- ^ ровным и с заусеница- /^ ми. Ножовкой резать /-^7 листовой материал не A-S/ всегда удобно, особен- /./ но при большом листе, _/^_-— да и разрез получается ^^. в этом случае не всегда ровным. °

Оргстекло и некоторые другие пластмассы

резать ножницами во- /———-. ,——.. обще невозможно, так как эти материалы

хрупки и колются на г k f | Т^ разрезе. | и [ ( р

Радиолюбители при- ' меняют для этой цели , всевозможные резаки, L___J\ делая их из старых но- 7^•> 6s)P^ жовочных. полотен. Но- /- у I г жовочные полотна из- ^уq \ i готавливаются из вы- - 11 сокопрочных легиро- 1 \ ванных сталей, поэто- V-^л

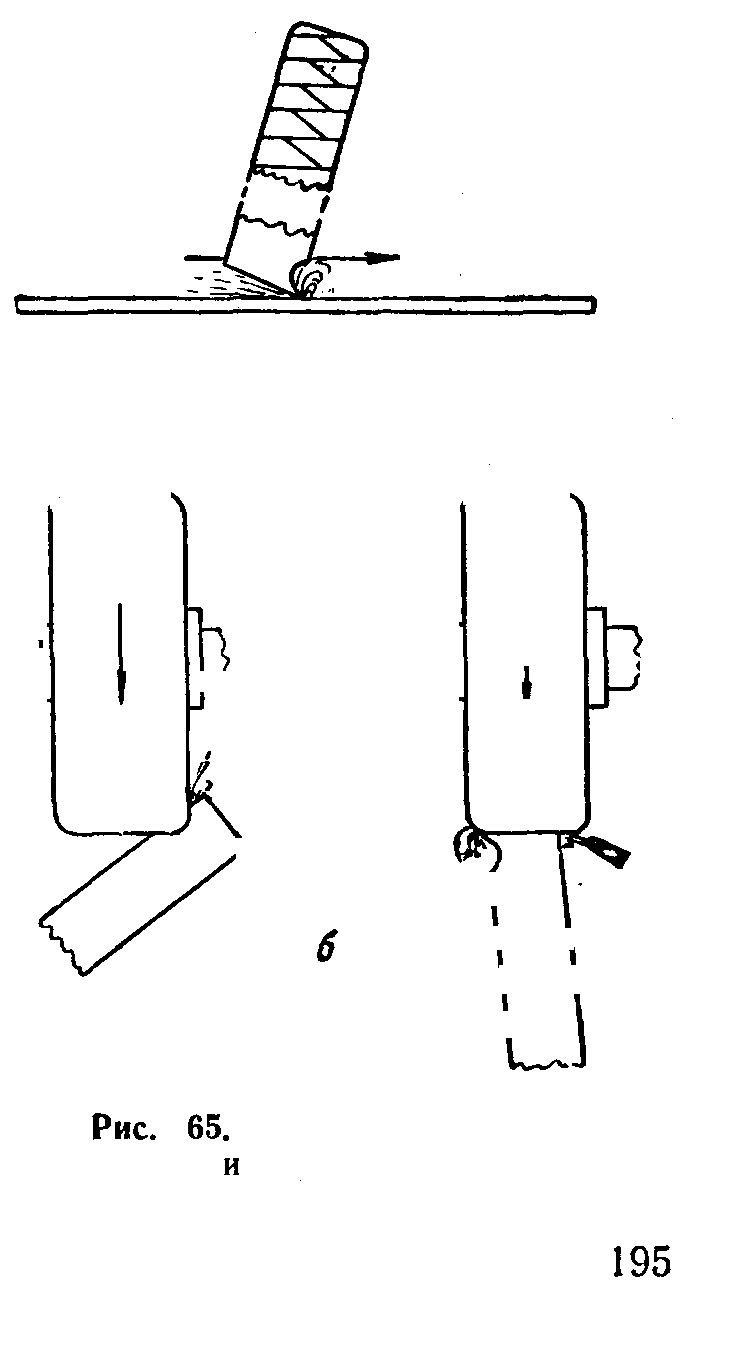

му инструмент из них р^ е5. Резак по металлу отличается высоким и пластмассе:

КачеСТВОМ. а — общий вид; б — заточка 13* ^

Резак представляет собой отрезок ножовочного полотна, определенным образом заточенный на конце (рис. 65, а). Режущую кромку очень легко создать на обычном наждачном камне в два приема (рис. 65,6). Разрез этим резаком получается ровным и требует минимальной дополнительной обработки.

Ручка у резака навертывается из обычной изоляционной ленты.

|

|

|

Скачать 3.07 Mb.

Скачать 3.07 Mb.