Ерлыкин Л.А.Практические советы радиолюбителю.1965. Ерлыкин Л.А.Практические советы радиолюбителю. Л. А. Ерлыкин практические советы радиолюбителю ' Книга

Скачать 3.07 Mb. Скачать 3.07 Mb.

|

|

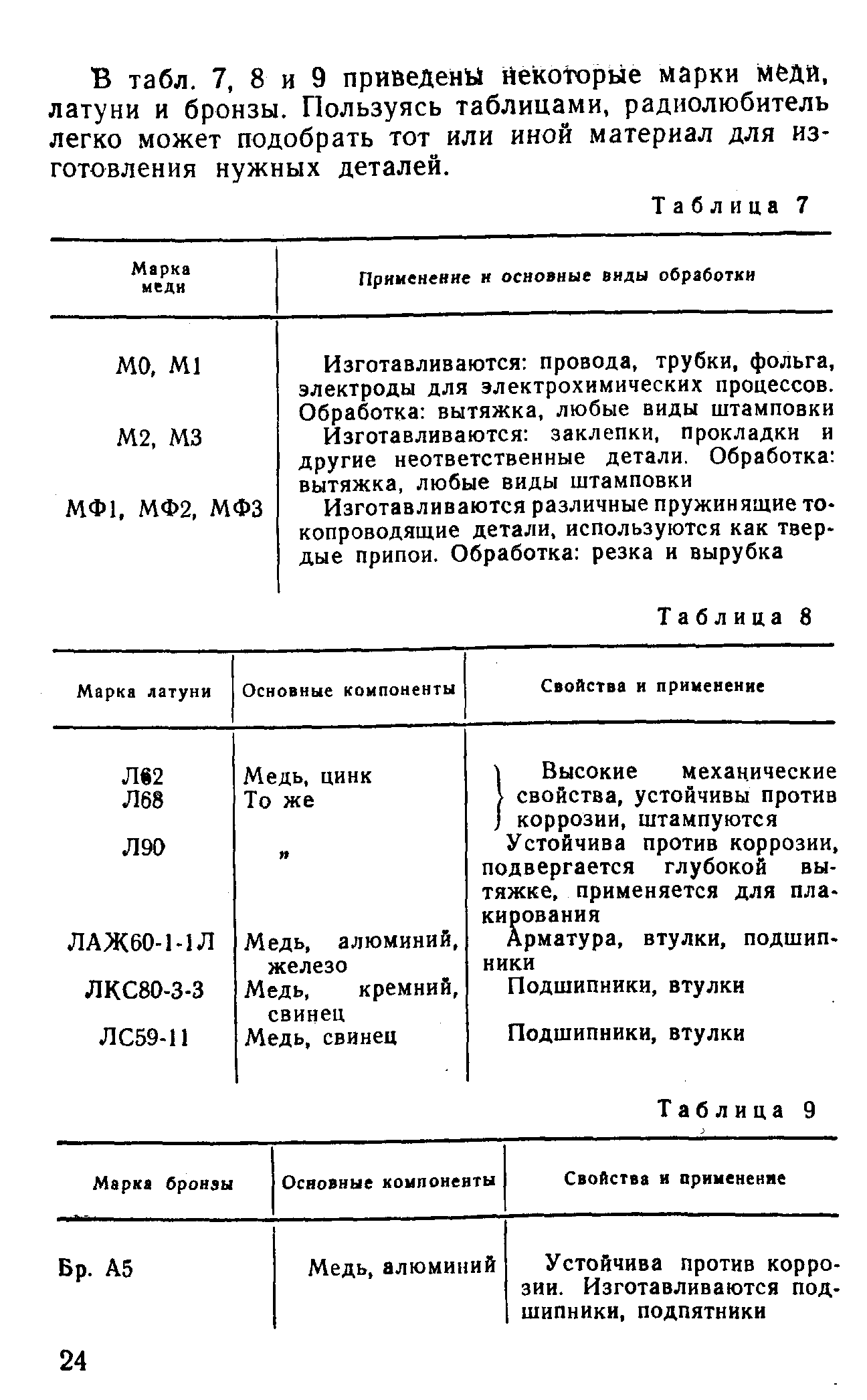

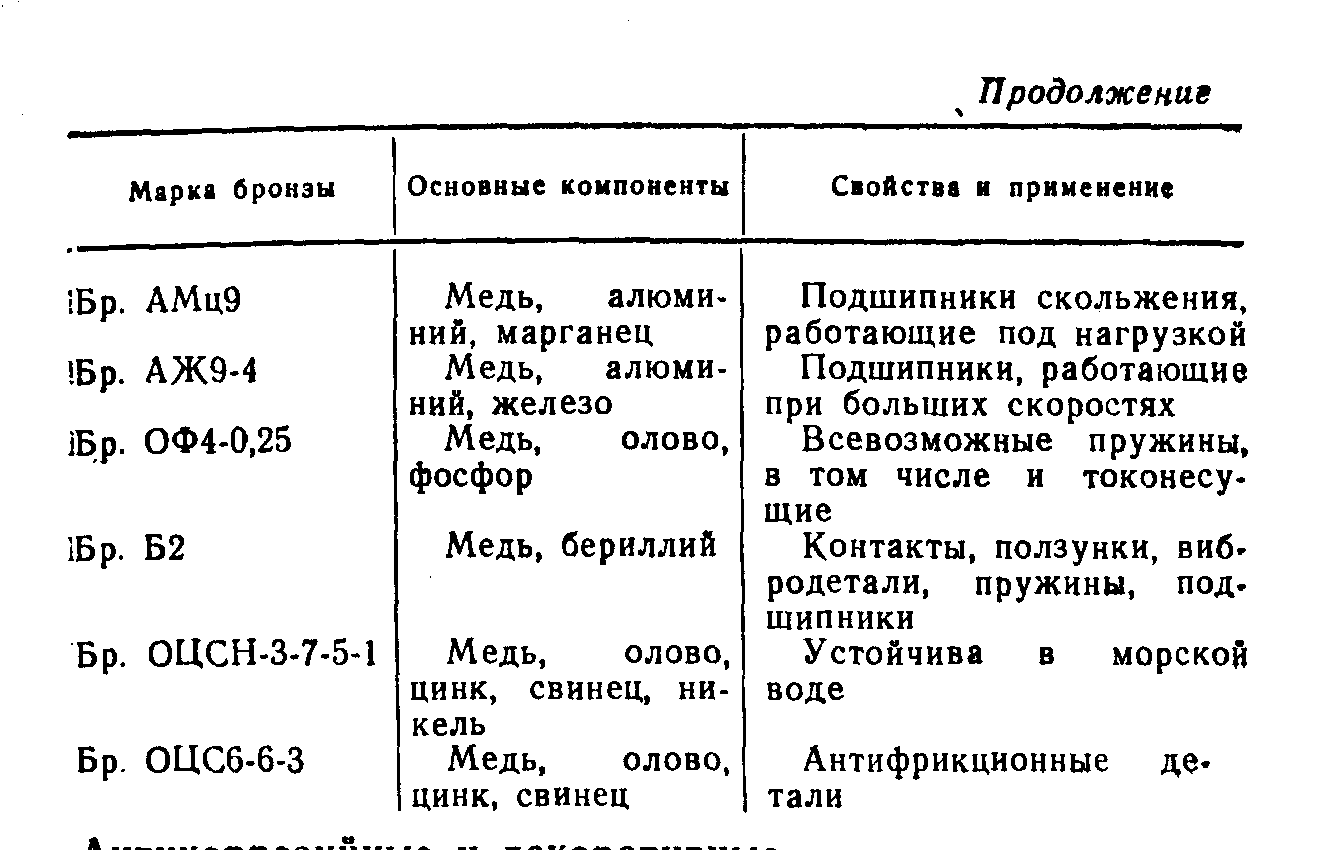

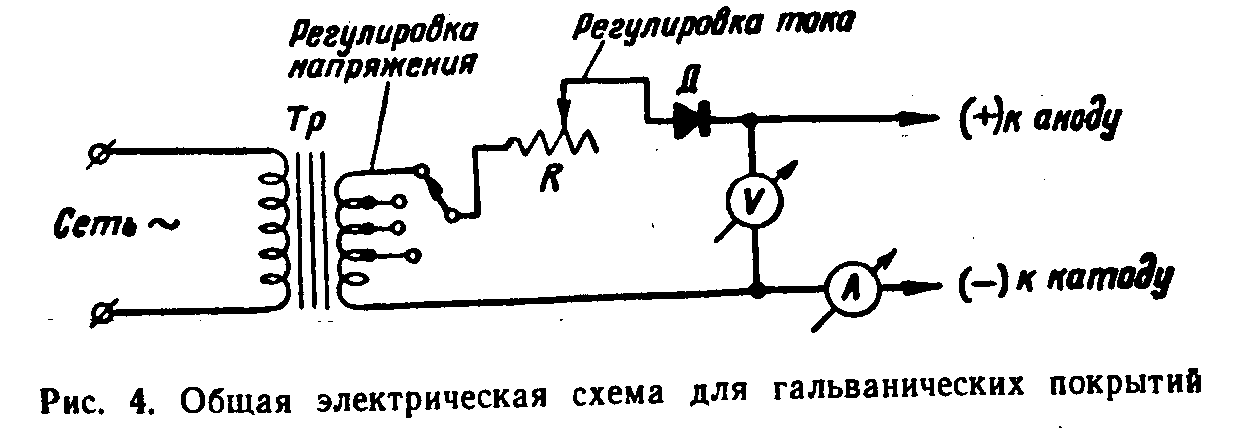

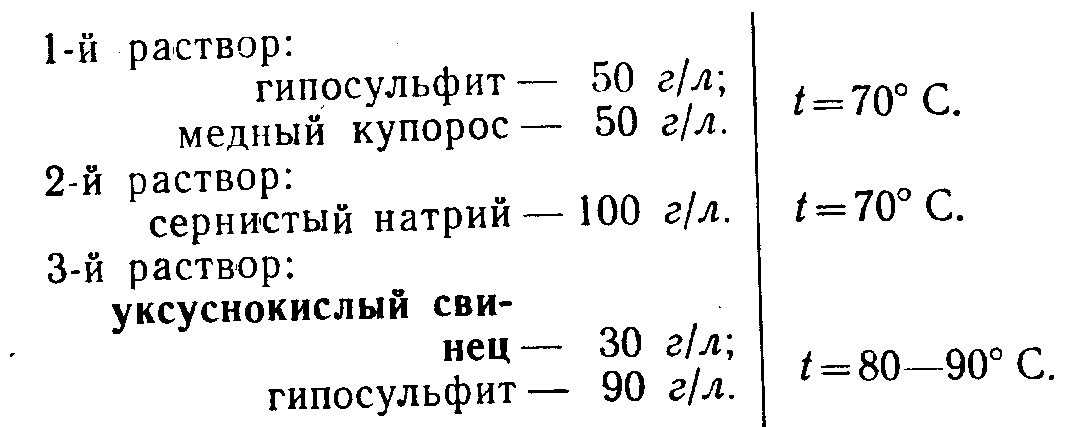

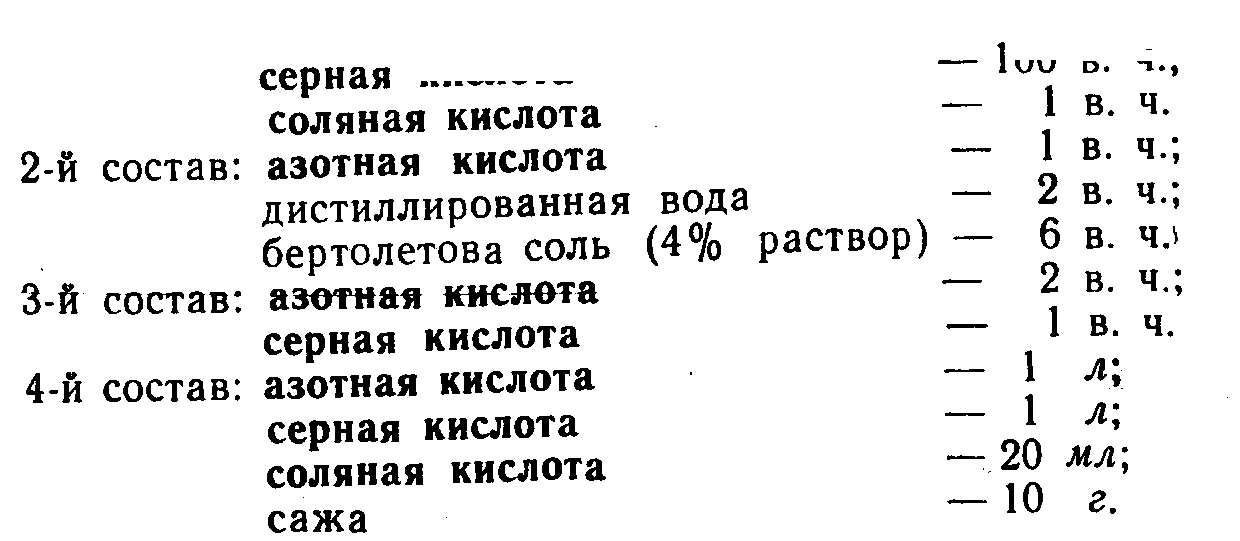

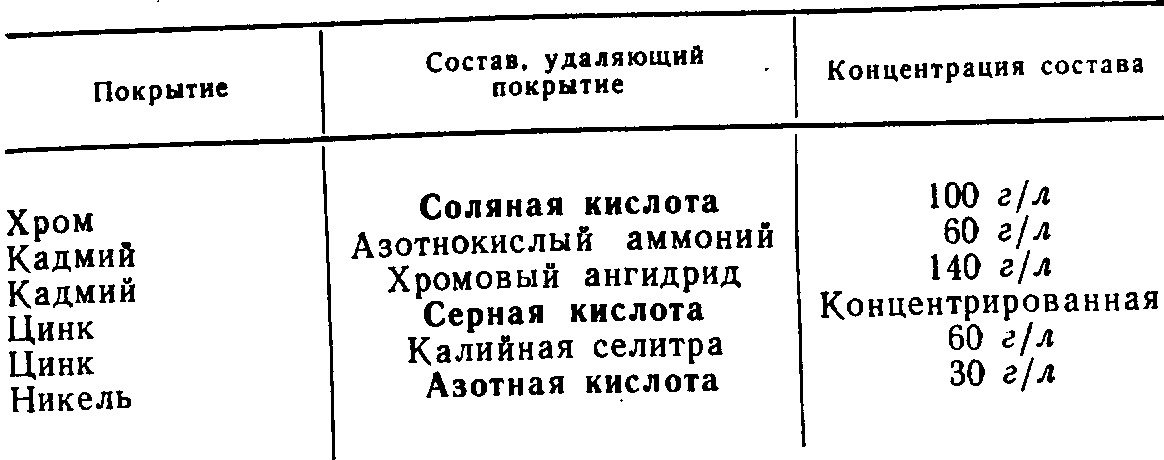

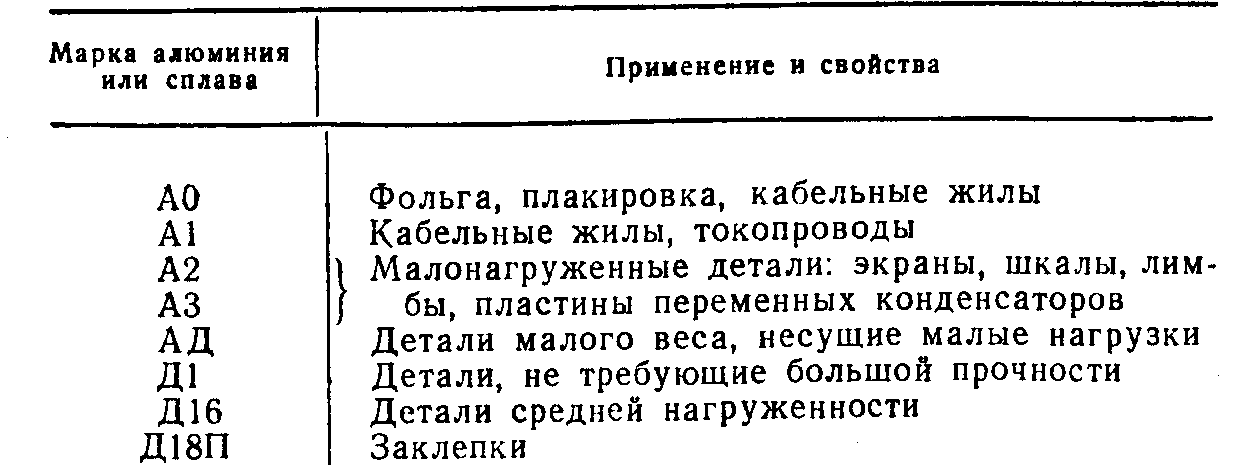

§ 2.МЕДЬ И ЕЕ СПЛАВЫ Медь—основной металл, применяемый в радиотехнике. Невозможно представить радиотехнические устройства, где бы не применялась медь. Моточные провода, токонесущие детали переключателей, различные соединительные устройства и т. п. — вот далеко не полный перечень деталей, изготовляемых из меди. Сплавы меди (латунь, бронза и т. д.) идут на различные поделки в радиолюбительских конструкциях. Медь и ее сплавы легко обрабатываются, покрываются никелем, хромом, серебром и химически окрашиваются в различные оригинальные цвета. 23   покрытия меди и ее сплавов Как уже было сказано, на поверхность меди и ее сплавов можно наносить разнообразные антикоррозийные и декоративные пленки (металлические и неметаллические), а также покрытия, которые предохраняют медные детали, работающие в подвижных сочленениях, от преждевременного истирания. Хромирование. Хромовые покрытия, кроме высоких декоративных качеств, стойки в химическом отношении и обладают большой механической прочностью. Поэтому часто хромируют трущиеся детали, что значительна увеличивает их долговечность. Детали, предназначенные для хромирования, тщательно зачищают шкуркой, а если необходима блестящая поверхность, то полируют до зеркального блеска, Примечание. Хорошо очищает медь и ее сплавы кашица и; мелкой поваренной соли с уксусом. • После зачистки деталь обезжиривают одним из со-стявов: Температура смеси 90° С, время обезжиривания 1 час. ,-я смесь: известь гашеная — 35 г/л; едкий калий — 10 г/л; жидкое стекло — 3 г/л. 2-я смесь: едкий натр (калий) — 75 г/л; жидкое стекло — 20 г/л. 3-я смесь: известь свежегашеная — 350 г/л. Температура смеси 90° С, время обезжиривания 1 час, Третьей смесью деталь тщательно протирают несколько раз. За обезжириванием следуют промывка в теплой воде и декапирование в течение 1 мин в 5% растворе серной кислоты. Для этого готовят электролитическую ванну (в эмалированной или стеклянной посуде) следующего состава: хромовый ангидрид — 400 г/л; серная кислота (концентрированная) — 4 г/л. Температура раствора в ванне должна поддерживаться около 60° С. Анодом (+) в ванне служат несколько свинцовых пластин (не менее двух), расположенных вокруг хроми  руемой детали. Общая площадь сторон пластин, обращенных к детали, должна быть в 1,5—2 раза больше площади поверхности детали. Деталь служит катодом (—), при этом катодная плотность тока должна быть 8—10 а на каждый квадратный дециметр хромируемой поверхности при напряжении источника постоянного тока 6—9 в (рис, 4). Скорость нарастания слоя хрома 5 мк/час. По окончаний хромирований Деталь извлекают из электролитической ванны, тщательно промывают водой и протирают сухой ветошью. При необходимости деталь дополнительно полируют. Никелирование. Покрытие медных, латунных и бронзовых деталей никелем создает на поверхности детали красивую, блестящую пленку, служащую одновременно и антикоррозийным покрытием. Химическое никелирование дает плотную блестящую пленку. Эта пленка^более устойчива ко всем видам воздействия, чем полученная электролитическим никелированием. Химическое никелирование не требует сложного оборудования и особых затрат на материалы. Деталь зачищают и, если надо, полируют. Затем обезжиривают в одной из смесей, применяемых при хромировании. Декапирования при этом производить не нужно. После этого готовят раствор для никелирования. В эмалированную посуду наливают произвольное количество 10% раствора хлористого цинка («паяльная кислота») и к нему добавляют сернокислый никель до тех пор, пока весь раствор не станет густого зеленого цвета. Полученный раствор нагревают до кипения и в него опускают деталь. В кипящем растворе деталь должна находиться 1—2 час (при этом толщина слоя никеля на детали будет около 5—10 лмс), затем деталь переносят в меловую воду (10—15 г мела на стакан воды) нелегка протирают ветошью. После этого деталь промывают и протирают насухо. Примечания: 1. Раствор можно использовать еще раз, но хранить его нужно в плотно закупоренной посуде (срок хранения до 6 месяцев). 2. Никель хорошо ложится и внутри трубок при принудительной подаче раствора внутрь трубки. Серебрение. Есть несколько способов серебрения меди и ее сплавов. Рассмотрим три из них. 1-й способ. Несколько листов матовой фотобумаги «Унибром» разрезают на куски и опускают в раствор фиксажной соли (соль разводят в объеме воды, указанном на упаковке). 27 Зачищенную и обезжиренную деталь помещают в этот раствор и натирают эмульсионным слоем бумаги до тех пор, пока на поверхности детали не образуется плотный слой серебра. После промывки в теплой воде деталь протирают сухой ветошью. 2-й способ. В 300 мл отработанного фиксажа (оставшегося после печатания фотографий") добавляют 1—2 мл нашатырного спирта и 2—3 капли формалина (раствор хранить и работать с ним только в темноте). Зачищенную и обезжиренную деталь поместить в раствор на 0,5—1,5 час, промыть в теплой воде, высушить и протереть мягкой ветошью. 3-й способ. Приготовить пасту: в 300 мл воды растворить 2 г азотнокислого серебра (ляписа). К раствору подливать 10% раствор поваренной соли до тех пор, пока не прекратится выпадение осадка хлористого серебра. Этот осадок промыть несколько раз (5—6) в проточной воде. Отдельно в 100 мл воды растворить 20 г гипосульфита (фотореактив) и 2 г хлористого аммония. Затем в образовавшийся раствор небольшими дозами добав'-пять хлористое серебро до тех пор, пока оно не прекратит растворяться. Полученный раствор отфильтровать и смешать с тонко размельченным мелом до консистенции густой сметаны. Подготовленную деталь (зачищенную и обезжиренную) натирают пастой до образования плотного слоя серебра на поверхности детали. Затем деталь промывают теплой водой и протирают сухой ветошью. Примечания: 1. При серебрении необходимо пользоваться дистиллированной водой (можно снеговой, дождевой или полученной изо льда бытовых холодильников), иначе могут получиться некрасивые серые пятна на поверхности посеребренной детали. 2. Посеребренные детали не должны соприкасаться с деталями из резины и эбонита, которые содержат серу. При контакте с такой резиной или эбонитом на поверхности серебра образуется пленка сернистого серебра, увеличивающая переходное сопротивление контактов и ухудшающая декоративность покрытия. Химическое окрашивание латуни. Химическое окрашивание применяют как декоративное покрытие. Можно получить оригинальные цвета латуни, если обработанную деталь (зачищенную, обезжиренную и 28 промытую) поместить в один на следующих растворов. 1-й раствор: гипосульфит—11 г/л; свинцовый сахар — 39 з/л. Температура раствора 70° С. 2-й раствор. В 250 мл кипящей воды последовательно растворяют 10 г едкого натра и 10 г молочного сахара. Затем, непрерывно помешивая, подливают к раствору 10 мл концентрированного раствора медного купороса. Обработанную деталь помещают в один из растворов, и в течение 3—10 мин деталь окрашивается в золотистый, голубоватый, синий, фиолетовый и, наконец, в радужный цвет. Когда нужный цвет получен, деталь вынимают, сушат и полируют суконкой. Синевато-черный цвет латуни получается при погружении подготовленной детали на 1—3 мин в следую-ищи раствор: аммиак (25% нашатырный спирт) —500 г; двууглекислая (или углекислая) медь — 60 г; латунь (опилки) — 0,5 г. После смешения компонентов раствор энергично взбалтывают 2—3 раза, после чего в него погружают деталь. Коричневый цвет латуни получается при погружении, детали в один из следующих растворов.  Чтобы приготовить 3-й раствор, нужно оба вещества растворить отдельно в половинном объеме воды, затем слить их вместе и нагреть до 80—90° С. 29 Примечание. После окрашиваний Де+аЛь йромыаают теплой водой, сушат и покрывают бесцветным лаком. Химическое окрашивание меди, латуни и бронзы осуществляется так же, как и химическое окрашивание стали (применяются те же растворы, образуются те же цвета). Пассивирование латуни. При пассивировании латуни образуется устойчивая защитная пленка, похожая на позолоту. Эта пленка не боится влаги, поэтому рыболовы пассивируют латунные блесны. Подготовленную деталь (зачищенную, отполированную и обезжиренную) опускают на 1 сек в раствор, приготовленный из одной части азотной и одной части серной кислоты. После этого деталь сразу же переносят в крепкий раствор двухромовокислого калия (хромпика) на 10—15 мин. Затем деталь промывают и сушат. Травление меди и ее сплавов. При изготовлении шильдиков, надписей на меди и ее сплавах пользуются методом травления. Поверхность детали заливают горячим парафином (асфальтовым или асфальтобитумным лаком). Штихелем (или другим острым инструментом) делают нужную надпись (необходимо, чтобы в этих местах защитная пленка парафина была удалена до металла). Подготовленную таким образом деталь заливают одним из приведенных ниже составов. 1-й состав: азотная кислота — 75 в. ч.;  fonuao КИСЛОТа '(\г\ " " ' С протравленной детали удаляют парафин и валиком или стеклом наносят краску. Снятие покрытий с меди и ее сплавов. При снятии старых или неудачно получившихся покрытий с меди 30 или ее сплавов необходимо пользоваться растворами, указанными в табл. 10. Таблица 10  § 3. АЛЮМИНИИ И ЕГО СПЛАВЫ Алюминий и его сплавы, обладающие высокими электропроводными свойствами, широко применяются в практике радиолюбителей. Легкость обработки, возможность наносить электрохимическим путем защитные и декоративные покрытия, найденные способы надежной пайки и ряд других достоинств ставят алюминий и его сплавы (наряду с медью) на одно из первых мест по применению в радиотехнике. В зависимости от количества примесей различают несколько марок алюминия. Основные марки алюминия можно расположить в ряд по мере возрастания в них примесей железа, кремния, меди и т. п.: АВОООО, АВООО, АВОО, АВО, АОО, АО, Al, A2 и A3. Алюминий первых пяти марок (наиболее чистых от примесей) применяется для таких узко специальных целей, как использование алюминия в качестве присадки к некоторым сплавам высоких марок (латуни, бронзы и т. п.), изготовление некоторых ответственных узлов электро- и радиоаппаратуры и т. п. Из алюминия последних четырех марок делают пластины конденсаторов, экраны к контурным катушкам , и лампам и т. п. Алюминий этих марок обладает высокими пластическими данными, что позволяет производить глубокую вытяжку, высадку и т. п. 31 Алюминий применяется в виде сплавов, которые делят на пять основных групп: 1-я группа—сплавы на основе алюминия и магния (АЛ8, АЛ 13); 2-я группа—сплавы на основе алюминия и кремния (АЛ2, АЛ4, АЛ4В, АЛО, АЛ9В); 3-я группа—сплавы на основе алюминия и меди (АЛ7, АЛ7В, АЛ12); 4-я группа—сплавы на основе алюминия, кремния и меди (АЛЗ, АЛЗВ, АЛ5, АЛ6, АЛ10В, АЛ14В, АЛ15В); 5-я группа—сплавы на основе алюминия и других компонентов (АЛ1, АЛ11, АЛ16В, АЛ17В, АЛ18В). Сплавы некоторых марок, а также основное назначение этих сплавов приведены в табл. 11. Таблица 11  Чаще всего радиолюбителю приходится работать с листовым алюминием и его сплавами. По всему полю листа обычно проставлены марка материала и способ его обработки: горячекатаные листы обозначаются буквой А в конце марки (Д1А); (пожженные листы—буквой М (Д1А-М—горячекатаные, отожженные); полунагартован-ные—буквой П (Д1А-П — горячекатаные, полунагарто-ванные; нагартованные—буквой Н (Д1А-Н); закаленные и естественно состаренные листы—буквой Т (Д1-Т); такие же листы, но с повышенной прочностью — буквами ТВ; неплакированные листы—буквой Б (Д1А-Б-М); плакированные не имеют особого обозначения, но иногда на листах бывает надпись «Плакированные». Примечания: 1. Нагартовка — уплотнение поверхности металла механическим путем. 2. Плакирование — покрытие сплавов алюминия тонким слоем наиболее чистого алюминия. 32 Анодирование и оксидирование алюминия и его сплавов Анодирование—декоративное покрытие алюминия или его сплавов. Процесс прост и не требует громоздкого и дорогого оборудования. Анодирование алюминия или его сплавов—электрохимический процесс. Пленка, которая образуется при анодировании на поверхности детали, устойчива и может быть окрашена в любой цвет. Иногда применяют анодирование «под золото». Анодирование постоянным током. Деталь полируют до зеркального блеска (царапин и вмятин не должно быть), протирают ацетоном (или дихлорэтаном) и химически обезжиривают в одном из приведенных ниже растворов. 1-й раствор: тринатрийфосфат—50 г/л; едкий натр — 10 г/л; жидкое стекло — 30 г/л. Время обезжиривания 2—3 мин, температура раствора 50—60° С. 2-й раствор: тринатрийфосфат — 60 г/л; едкий натр — 10 г/л; углекислый натрий — 50 г/л; жидкое стекло — 30 г/л. Время обезжиривания 3—5 мин, температура раствора 60—70° С. 3-й раствор: едкий натр —50 г/л. Время обезжиривания 3—5 мин, температура раствора 50° С. После обезжиривания желательно провести электролитическое полирование. Полирование производить постоянным током в ванне, где электролитом служит следующий раствор: фосфорная кислота (уд. вес 1,57) —34% (по весу); серная кислота (уд. вес 1,83) —34%; хромовый ангидрид — 4%; вода —28%. 3 Л. А. Ерлыкш 33 Анодная плотность тока 30—35 а/дм2, температура электролита 75—90° С. Время полирования 5—6 мин, катод—свинцовая пластина. Вместо электролитического полирования можно произвести химическое полирование, для этого деталь необходимо поместить на 5—10 мин в следующий состав: ортофосфорная кислота—75 ч. по объему; серная кислота —25 ч. по объему. Температура состава должна быть 90—100° С. Деталь после полирования промывают и опускают в ванну (подвеска должна быть алюминиевой, ванной может служить стеклянная, керамическая или эмалированная посуда); электролит—20% раствор серной кислоты (или раствор бисульфата натрия—300 г/л). Температура электролита—не более 20° С; катод—свинцовая пластина. При сложной конфигурации детали необходимо иметь несколько катодов, расположенных вокруг нее на расстоянии 60—90 мм. Напряжение на электродах должно быть 10—15 в. Анодная плотность тока для алюминиевых деталей (и деталей из плакированного дюралюминия) 1,5— 2 а/дм2, для неплакированного дюралюминия — 2— 3 а/дм2. Время анодирования 25—50 мин. Качество анодирования проверяют следующим образом. Химическим карандашом проводят черту по анодированной поверхности детали (не на видном месте), которая расположена под проточной водой. Если черта не смывается, анодирование произведено хорошо. Деталь после проверки промывают и опускают на 10— 15 мин в .водный раствор анилинового красителя нужного цвета. Температура раствора должна быть 50— 60° С. Краситель предварительно тщательно фильтруют. Окончательным процессом является процесс уплотнения пор пленки. Поры уплотняются (закрываются) после кипячения детали в воде в течение 15—20 мин. В некоторых случаях деталь после просушивания покрывают бесцветным лаком (можно светлыми сортами клеев АВ-4, БФ-2 и БФ-4). Для окрашивания анодированных деталей пригодны следующие красители: прямой желтый 2Ж, ализариновый желтый, ализариновый красный, кислотный рубиновый, кислотный синий, прямой синий М, анилиновый 34 голубой, метиленовый голубой, прямой зеленый ЖЖ, основной фиолетовый, кислотный желтый 3, кислотный оранжевый 2Ж, кислотный черный М и некоторые другие. Наиболее эффективной окраской анодированного покрытия является окраска «под золото». Ниже приведены рецепты данной окраски. Под «желтое» золото: кислотный оранжевый 2Ж-0,1 г/л; кислотный желтый 3—0,1 г./л; кислотный черный М—0,1 г/л. Температура раствора 17—20° С, время окрашивания 7 мин. Под «красное» золото: кислотный оранжевый 2Ж—0,1 г/л; кислотный черный М—0,1 г/л. Температура раствора 60° С, время окрашивания 5 мин. Золотистый цвет можно также получить, опустив деталь в 10% раствор хромпика на 10—12 мин (температура раствора 90° С). Анодирование переменным током. Если у радиолюбителя нет источника постоянного тока, анодирование можно выполнить переменным током напряжением 10— 15 в. При этом все операции—предварительная обработка, окрашивание, уплотнение пленки—аналогичны операциям при анодирования постоянным током. Анодирование заключается в следующем. Две детали (предварительно подготовленные) помещают в ванну. Если анодируется одна деталь, то она и является Первым электродом, а вторым может быть обработанная алюминиевая болванка (или лист). Контакты токоподводов (алюминиевых!) должны быть очень хорошими; лучше соединять деталь с токоподво-дом склепыванием или пайкой. При анодировании переменным током электролитом служит 20% раствор серной кислоты. Условия анодирования следующие. 1. Для алюминия и плакированного дюралюминия плотность тока 1,5—2 а/дм2 при напряжении 10—12 в. з* 35 Время анодирования 30—35 мин, температура электро-лита — не выше 25° С. 2. Для неплакированного дюралюминия плотность тока 2—3 а/дм2 при напряжении 12—15 в. Время анодирования 25 мин, температура электролита—около 20° С. Оксидирование алюминия и его сплавов. При помощи оксидирования можно получить пленку мягких тонов (но менее устойчивую, чем при анодировании). Как и при анодировании, деталь предварительно обрабатывают (обезжиривают и полируют) и помещают на 10—20 мин в следующий раствор: углекислый натрий — 50 г/л; хромовокислый натрий—15 г/л; едкий натр — 2,5 г/л. Температура раствора должна быть 80—100° С. Затем деталь промывают в воде и помещают в кипяток на 15—20 мин. Вместо кипячения деталь можно опустить в 2% раствор хромового ангидрида на 10— 15 мин (температура раствора 20° С). Высушенную деталь желательно покрыть бесцветным лаком. Есть и другой способ оксидирования алюминия. Деталь крацуют (чистят поверхность детали щеткой с железным ворсом), делая небольшие штрихи в разных направлениях (создавая определенный рисунок). Стружку и грязь удаляют с поверхности детали чистой ветошью. Чистую поверхность детали покрывают ровным слоем 10% раствора едкого натра (температура раствора 90— 100° С). После высыхания раствора поверхность детали покрывается красивой пленкой с перламутровым отливом. Сверху пленку покрывают бесцветным лаком. Примечание. Для получения более красивой пленки необходимо перед нанесением раствора едкого натра нагреть деталь до температуры 80—90° С. Осветление алюминия. Окисную пленку (грязного темного цвета) с алюминия легко снять, протерев деталь следующим раствором: бура — 50 г/л; нашатырный спирт — 5 мл/л. Деталь покрывают раствором и после высыхания протирают ветошью. 36 Осветление силумина. Детали из силумина (сплав алюминия с кремнием) быстро покрываются окисной пленкой темных тонов. Для того чтобы деталь длительное время оставалась блестящей, ее необходимо осветлить. Деталь зачищают и, если надо, полируют, затем обезжиривают в одном из растворов, применяемых при анодировании. Обезжиренную и промытую деталь помещают на 10—20 мин в следующий раствор: хромовый ангидрид — 100 г/л; серная кислота (уд. вес 1,84) — 10 г/л. После этого деталь промывают и сушат. Химическое никелирование алюминия почти не отличается от химического никелирования стали, за исключением того, что декапирование заменяется операцией снятия с алюминия окисной пленки. Для этого предварительно обработанную деталь погружают на 2—3 мин в 50% раствор азотной кислоты. Травление алюминия и его сплавов. Для изготовления шкал, шильдиков и просто надписей на алюминии и его сплавах применяют травление. Чаще всего применяют следующий раствор для травления: едкий натр (калий) — 100—200 г/л; поваренная соль — 13 г/л; соляная кислота — 50—100 г/л. II. ПАЙКА. Пайка в практике радиолюбителей занимает важное место и является хотя и несложным, но довольно трудоемким процессом. Применяется пайка главным образом при выполнении монтажных работ, а также в некоторых других случаях. Качество пайки во многом определяет нормальную и надежную работу аппаратуры, ее электрические (переходные сопротивления) и механические (прочность) свойства. Прочность пайки в первую очередь зависит от того, насколько тщательно подготовлены спаиваемые детали. Поэтому с поверхности металла необходимо удалить окисные пленки, которые мешают дифундировать (проникать) припою в спаиваемые металлы. Для этого используются флюсы, которые удаляют окислы и защищают поверхность спаиваемых деталей от дальнейшего окисления. |