Ерлыкин Л.А.Практические советы радиолюбителю.1965. Ерлыкин Л.А.Практические советы радиолюбителю. Л. А. Ерлыкин практические советы радиолюбителю ' Книга

Скачать 3.07 Mb. Скачать 3.07 Mb.

|

|

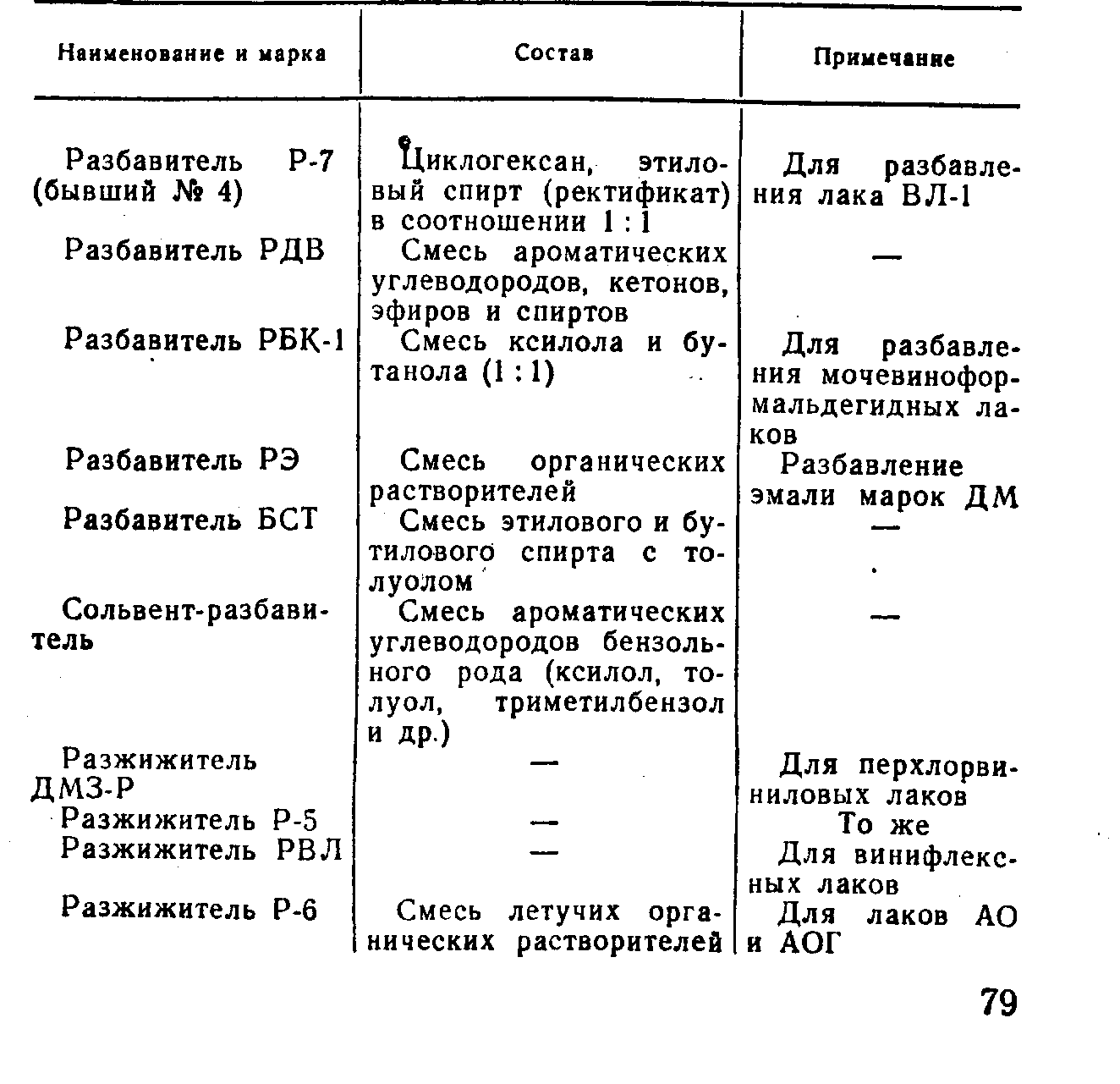

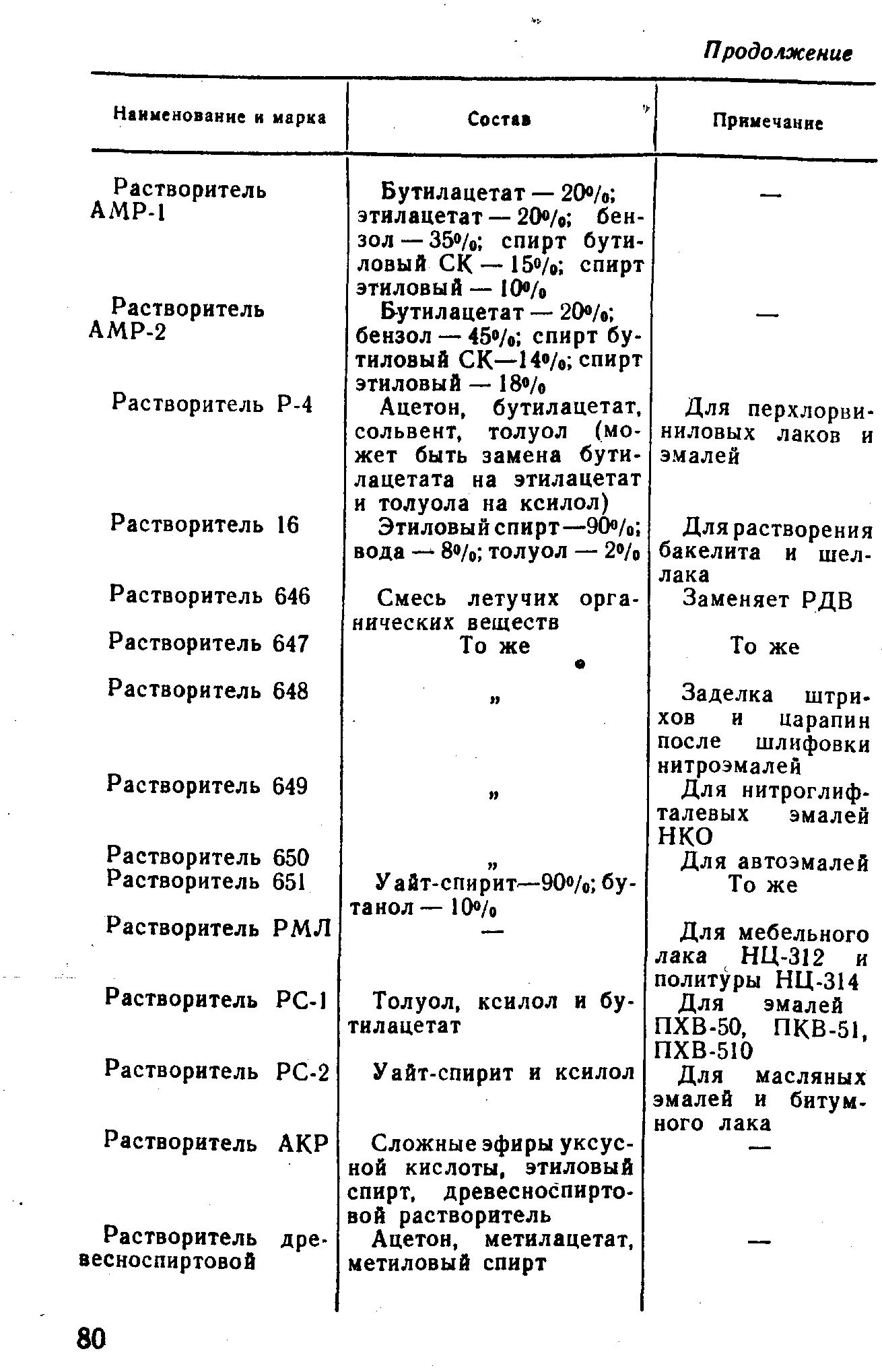

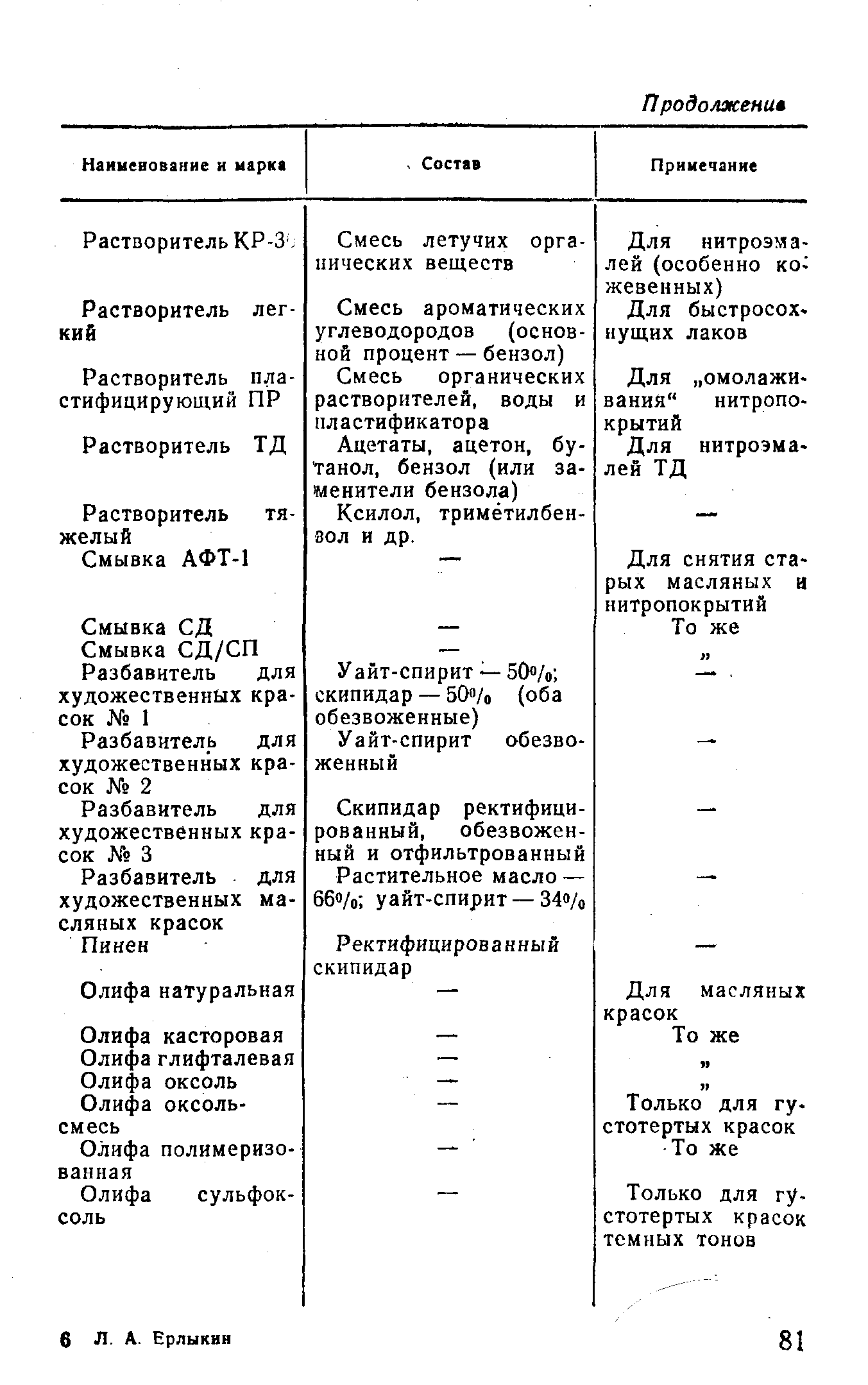

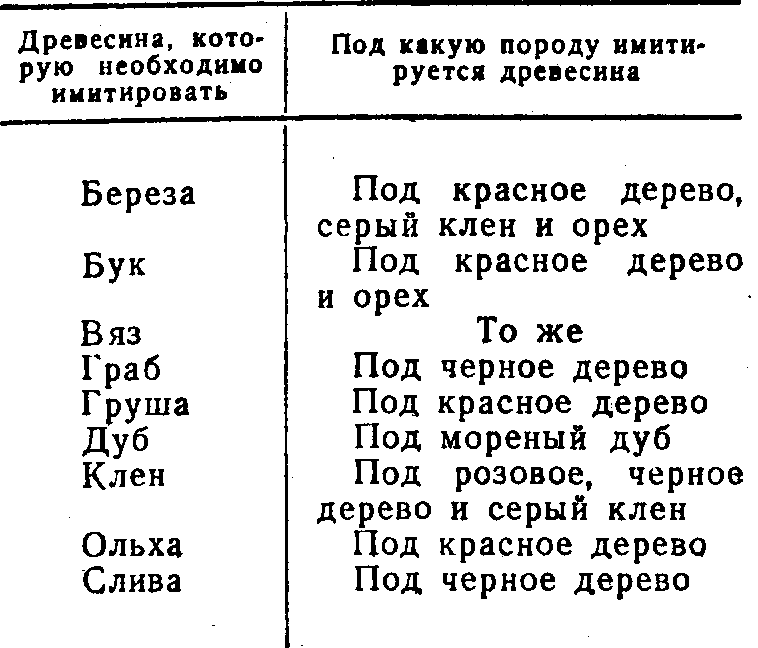

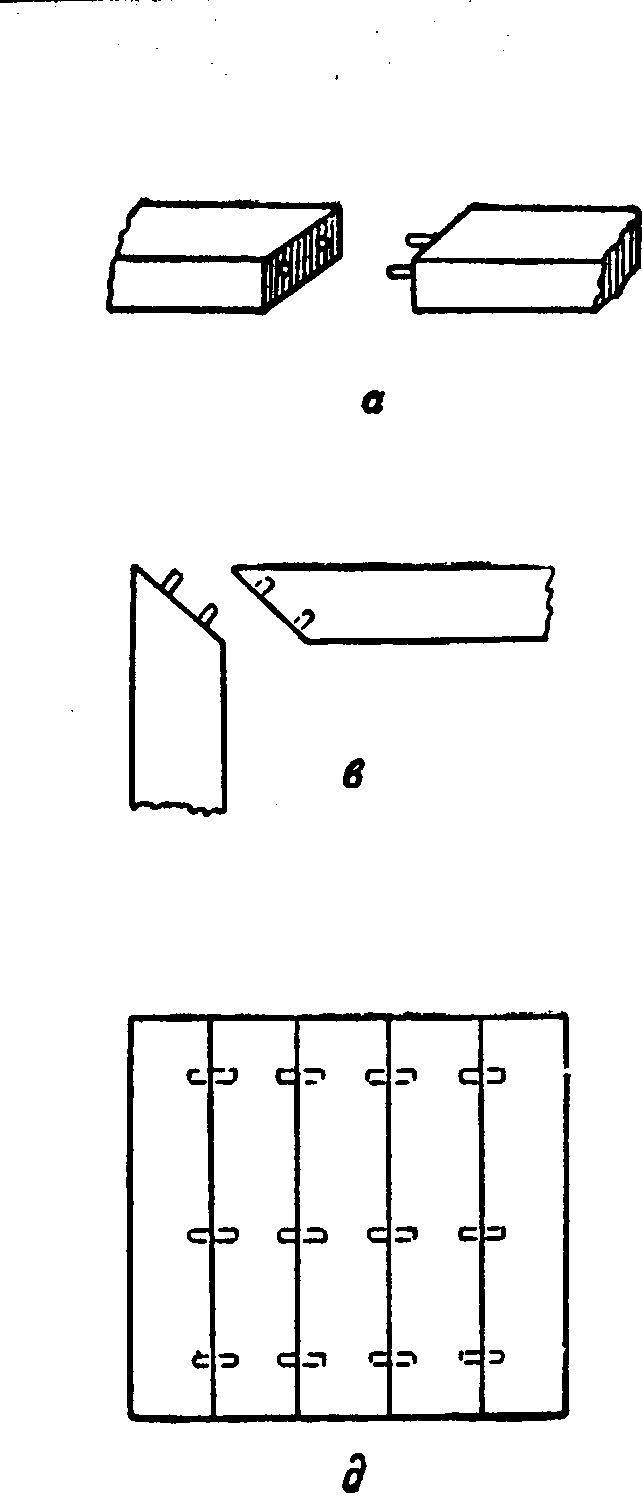

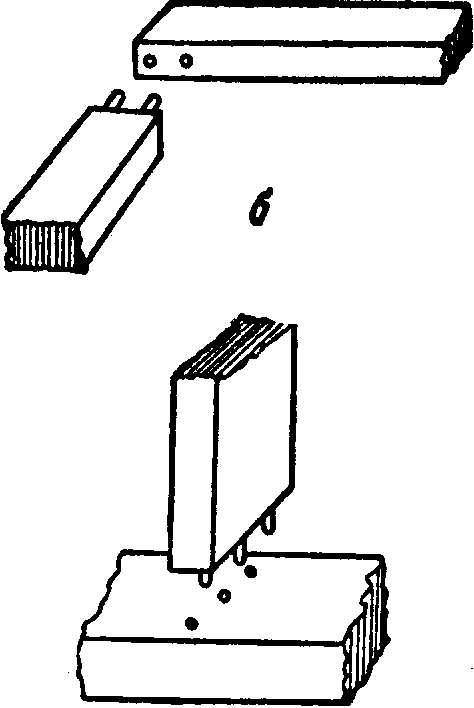

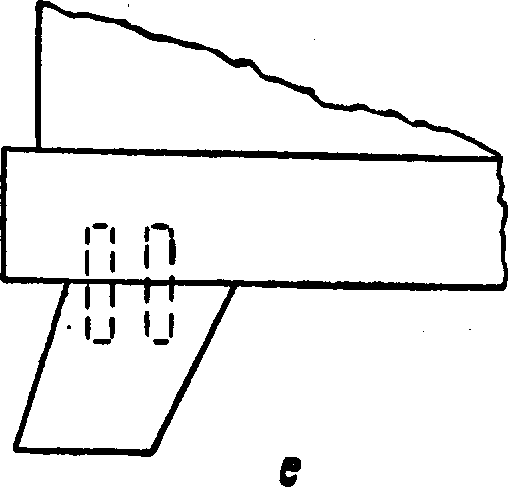

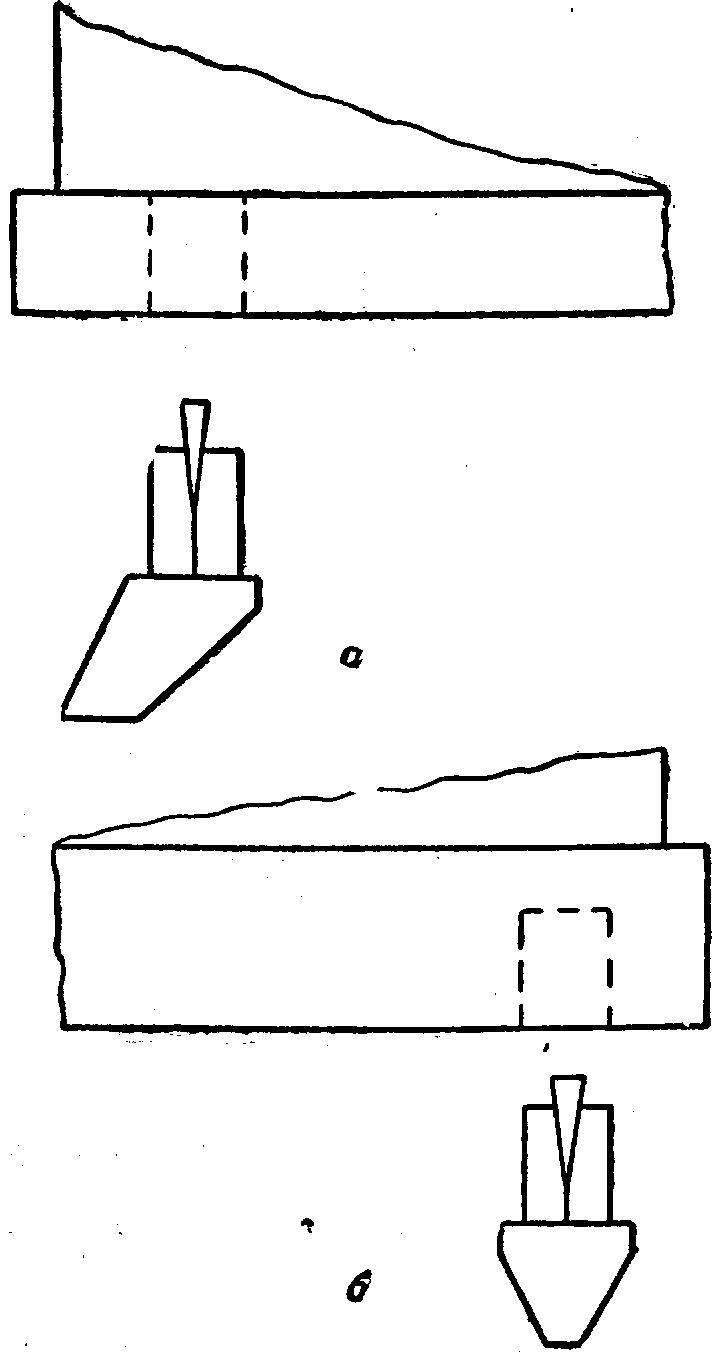

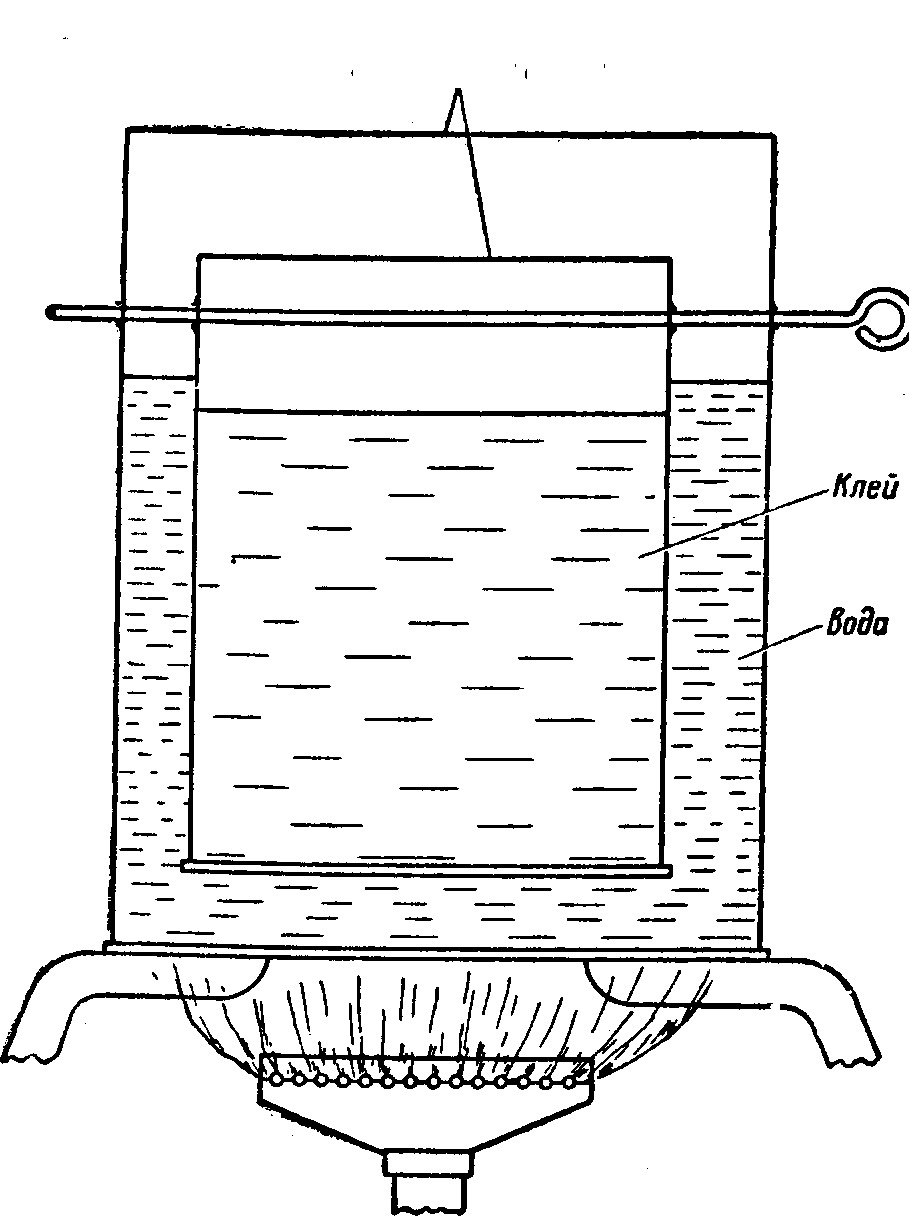

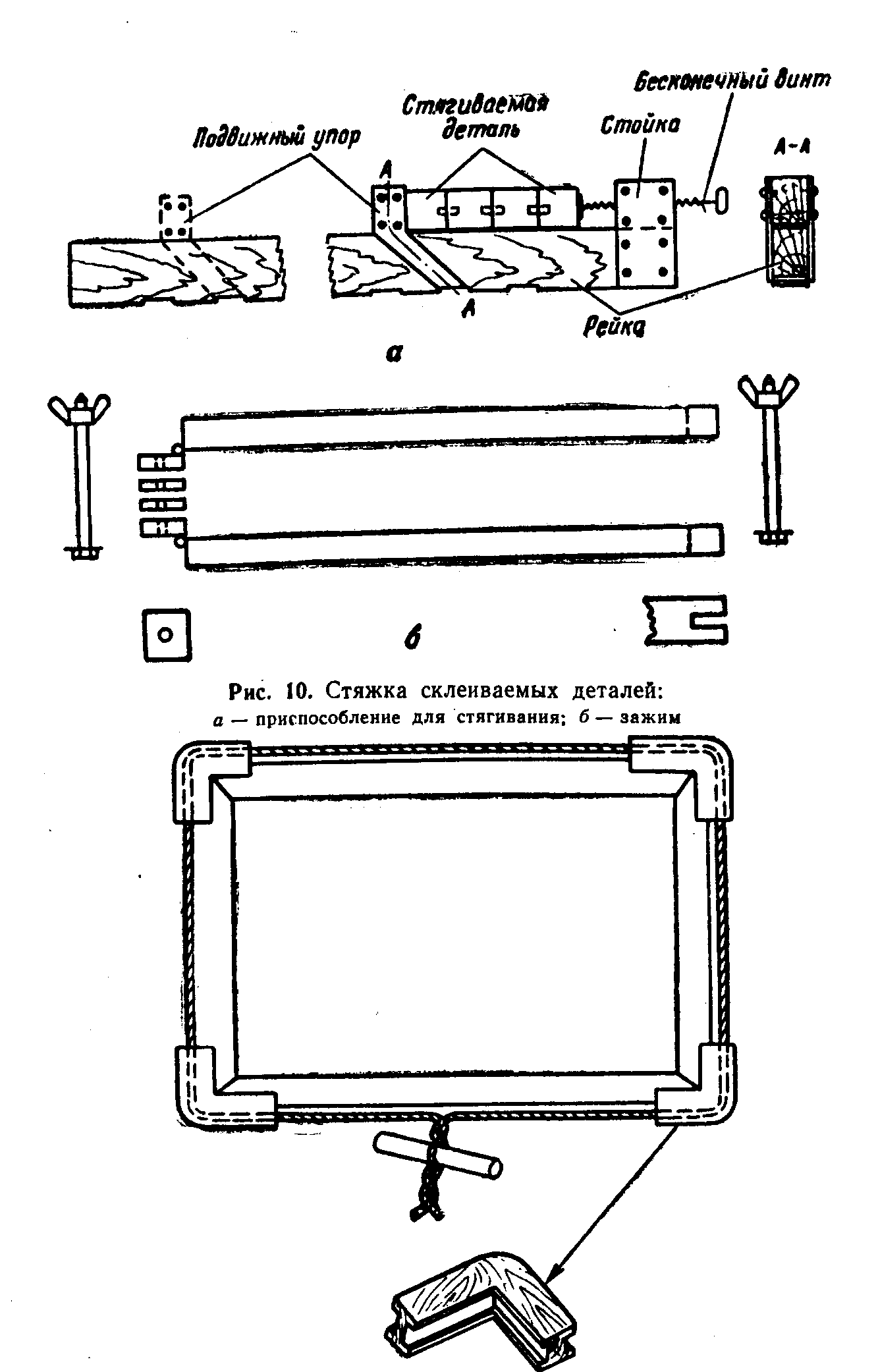

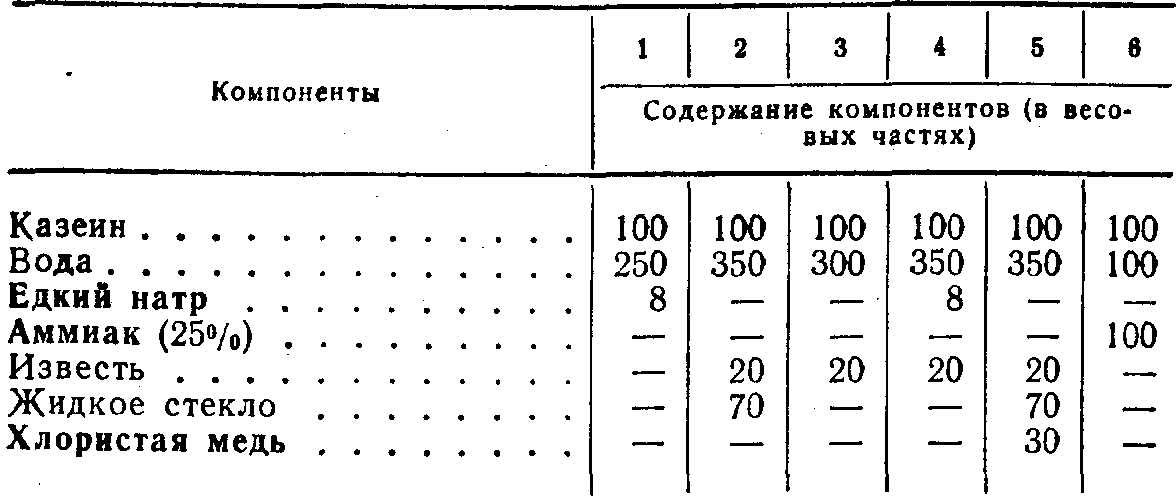

§ 8. КРАСКИ, ЛАКИ,ЭМАЛИ, ГРУНТЫ И ШПАКЛЕВКИ Для металлов краски, лаки и эмали служат как антикоррозийным, так и декоративным покрытием. Детали из древесины ценных пород с красивой текстурой (цвет и рисунок) покрывают прозрачными лаками и политурами. Древесину менее ценных пород иногда покрывают непрозрачными (укрывистыми) лаками и красками. Отделка древесины различными прозрачными покрытиями рассматривается в разделе V. Грунтовка. Окраске металлов лаками и красками предшествует процесс грунтовки. Грунтовка практически ничем не отличается от окраски. Грунт наносится на поверхность детали кистями средней жесткости (и очень редко пульверизаторами). После высыхания грунт выравнивается (шлифуется) шкурками № 120—180. 77 I Необходимо отметить, что определенному родукра- i ски (лаку, эмали) соответствует определенный грунт. ^ Неправильное сочетание грунта и покрытия иногда при- 1 водит к тому, что краска (лак, эмаль) пузырится или после высыхания осыпается. В приложении, данном в конце книги, приводится ряд наиболее употребляемых красок, лаков и эмалей. Там же приведены шпаклевки, грунты и, политуры, даны основные рекомендации по разжижению, режиму сушки, а также назначение покрытий и их свойства. Шпаклевка. На загрунтованную поверхность детали наносится шпаклевочная масса при помощи шпателя. Шпатель — плоская лопаточка, изготовленная из металла, древесины или из жесткой резины. Если на поверхности детали имеются различные неровности (трещины, сколы, раковины и т. п.), шпаклевку в этих местах наносят с небольшим превышением (запас на усадку при высыхании шпаклевки). Основной слой шпаклевки не должен превышать 0,2 мм. После высыхания шпаклевку выравнивают шкурками № 80—100, постепенно уменьшая зерно шкурки. Плоские поверхности хорошо выравнивать плоским деревянным бруском; между шкуркой и бруском необходимо проложить слой ткани толщиной 2—3 мм. Окраска. Окраска обычно производится в два слоя. Второй слой кладется ходами кисти, перпендикулярными ходам кисти при наложении первого слоя. Перед наложением второго слоя высушенный первый слой покрытия желательно выровнять шкуркой № 120—180. Инструментом для окраски чаще всего служат мягкие кисти, но иногда применяют и пульверизаторы (распылители). Последние применяются при окраске крупных деталей нитрокрасками. Давление воздуха при окраске деталей нитрокрасками должно быть 1—2,5 атм. При более густых консистенциях краски давление воздуха должно достигать 3—6 атм. Поверхности деталей, окрашенные различными лакокрасочными покрытиями (особенно если они служат декоративным целям), должны сохнуть в помещениях, где нет пыли, и при температурах, указанных в приложении, 7Я Разбавители, разжижители и растворители В приложении, где приведены данные о красках, лаках и эмалях, указаны и разжижители данных лакокрасочных материалов. Радиолюбителю необходимо знать составляющие компоненты различных разбавителей, разжижителей и растворителей. Действительно, зная эти данные, можно с успехом применять такие материалы для других целей, например, для изготовления клеев на различных основах, снятия некоторых видов покрытий (в том числе и эмали с моточных проводов и особенно с литцендрата), использовать их как обезжиривающие составы и т. п. Данные о некоторых разбавителях, разжижителях и растворителях приведены в табл. 24. Т а б л и и я 94    § 9. СМЫВКИ И СМЫВОЧНЫЕ ПАСТЫ Снятие старого лакокрасочного покрытия скребками, шабрами и другими инструментами является трудоемким и не всегда качественным процессом. Если с поверхности некоторых металлических деталей покрытие иногда допустимо выжечь паяльной лампой, то с неметаллических деталей таким путем снимать краску невозможно. Имеется много рецептов специальных смывок и паст, которыми можно быстро удалить старое лакокрасочное покрытие с металлических и деревянных деталей. Смывки и пасты для удаления эмалей и красок на основе целлюлозы (нитро), глифтали, нитроглифтали: 1-й рецепт (%); ацетон — 30; этиловый спирт — 10; этилацетат — 30; бензин — 30. 2-й р е ц е п т (%): парафин — 2; нафталин — 11; ацетон — 47; этиловый спирт — 6; этилацетат — 19; бензин — 8; скипидар — 7. 3-й рецепт (%): парафин ' — 3; метиловый спирт — 30; ацетон — 25; бензол — 20; ксилол — 7; четыреххлористый углерод — 15. 4-й рецепт (%): парафин — 2; воск — 1; метиловый спирт — 82; ацетон — 14; этилацетат — 1. 82 82 5-й рецепт (%): парафин — 20; ацетон — 40; лигроин — 40. 6-й рецепт (%) парафин — 6; метиловый спирт — 44; бензол — 50, 7-й рецепт (%): парафин — 10; ацетон — 60; бензол — 30. Кроме того, имеются стандартные смывки; некоторые из них приведены в приложении. Смывку или пасту наносят на поверхность детали, по истечении некоторого времени лакокрасочное покры-чие размягчается и его можно легко удалить. Наличие в пасте парафина (воска) делает ее более долгодействующей и мастикообразной, т. е. работать с ней удобнее, чем со смывкой, которую приходится наносить на обрабатываемую поверхность несколько раз. Пасты для удаления масляных красок и лаков: 1-й рецепт: мел просеянный — 0,5 кг; асбестовая пыль — 0,5 кг; каустическая сода (20% раствор) —до образования ,-лаеты. 2-й р ецеп т: известковое тесто — 0,5 кг; мел просеянный — 0,5 кг; каустическая сода (20% раствор)—до образования пасты. Пасту наносят на поверхность детали и оставляют на 0,5—1 час. Затем пасту (вместе с краской) счищают с детали. Очищенную поверхность детали (в том числе и деревянной) промыть слабым раствором 1% кислоты—соляной, уксусной и т. п., после чего промыть теплой водой. б* 83 § 10. ПОЛИРОВОЧНЫЕ ПАСТЫ И СОСТАВЫ Маршалитовая паста предназначена для окончательного шлифования стали. Состав пасты (%): маршалит— 80,8; парафин — 10; солидол Т — 9; церезин — 0,2. Известковая паста применяется при полировании никеля, латуни, алюминия и других металлов. Состав пасты (%): венская известь —71,8; церезин — 1,5; стеариновая кислота — 23; солидол Т — 1,5; скипидар — 2,2. Паста для средней полировки стали и других металлов. Состав пасты (%): парафин — 20; стеарин — 10; сало техническое — 3; наждачный порошок № 250 —67. Паста для тонкой полировки стали и других металлов. Состав пасты (%): стеарин — 10; керосин — 3; олеиновая кислота — 2; окись хрома — 85. Примечание. Пасты р?зводят в следующем порядке. Воско-образные и жидкие материалы смешивают и разогревают в водяной бане (или на малом огне). Затем в горячую массу замешивают сухие компоненты. Пасты ГОИ предназначены для полировки стали и других металлов и представляют собой окись хрома,замешанную на воскообразных веществах. Пасты выпускают трех сортов: грубая, средняя и тонкая. 84 При отсутствии хромовой пасты с успехом можяо применить масляную краску «окись хрома», разведенную керосином. Крокусная паста (окись железа) продается в магазинах в готовом виде (в зубопротезировании применяется под названием «паста для золота»). Применяется крокусная паста для полировки латуни, бронзы, серебра и других металлов. Порошок «Блеск», разведенный машинным маслом, применяется для тонкой полировки металлов. Полировка керамики. Керамика полируется (очищается от различных налетов) кашицей из воды и лимонной кислоты (или питьевой соды). Хорошо полирует керамику также кашица из мелкой соли и уксусной кислоты. Полировка пластмасс. Растворить небольшое количество пасты ГОИ в спирте и этим раствором полировать пластмассу до блеска. Затем суконкой, смоченной в мыльном растворе, произвести окончательную полировку. Пасту ГОИ с успехом можно заменить крокусной пастой. Полировка карболита и эбонита. Отшлифовать поверхность детали шкуркой, уменьшая ее зерно. Промазать поверхность растительным маслом, сушить 4— 5 час и протереть поверхность насухо. , - Тампоном, пропитанным шеллачным лаком (или сгущенной шеллачной политурой), протереть поверхность несколько раз до образования плотной блестящей пленки. Высушить и протереть суконкой. V. ДРЕВЕСИНА И ЕЕ ОБРАБОТКА. Древесина является наиболее доступным для радиолюбителя материалом для изготовления футляров и ящиков радиоаппаратуры. Ящики, покрытые тонким слоем древесины ценных пород (фанерованные), с последующей отделкой приобретают красивый вид. Имея небольшой навык в работе с древесиной, радиолюбитель может выполнить почти все работы, связанные с изготовлением корпуса радиолюбительской конструкции. Ниже будут приведены те минимальные сведения, которые должен знать радиолюбитель, приступая к работе с древесиной. Породы дерева и их применение Сосна. Древесина сосны легкая, прямослойная, прочная, легко поддающаяся обработке. Сосна в основном идет на силовые детали ящиков радиоаппаратуры, а также на отражательные доски для динамиков в высококачественных акустических агрегатах. Сосновые доски хорошо и быстро просыхают, мало коробятся, хорошо держат клей и легко окрашиваются. При тщательном обессмоливании и порозаполнении сосну можно полировать. Ель. По качеству древесина ели немного хуже сосны, но лучше держит клей. Изготовленные из ели зву-коотражательные доски (в высококачественных акустических агрегатах) дают более высокие показатели, чем изготовленные из сосны. Древесина ели быстро просыхает, мало коробится, но неравномерно окрашивается. 86 Дуб. Древесина дуба очень прочна и имеет красивую текстуру. Применяется дуб для особо прочных деталей (ножек, стоек и т. п.). В продаже имеется фане-ровка (шпон) из дуба, которая после обработки поро-заполнительными составами хорошо полируется, однако основной обработкой дубовых (лицевых) деталей считают лакированно и восковую полировку (вощение). Береза. Наиболее доступным материалом, отличающимся большой красотой и широкими возможностями к имитации, является береза. Древесина ее отличается однородностью, мелкоструктурностью рисунка и очень хорошо полируется. К недостаткам березовой древесины надо отнести ее коробление и загнивание в среде с повышенной влажностью. Бук. Вязкая и твердая древесина обладает большой усушкой и сильно коробится. В радиолюбительской практике бук (как и дуб) идет на силовые конструкции деталей небольших линейных размеров. Фанеровка из бука имеет красивую текстуру, обладает такими же свойствами, как древесина из дуба, и одинаково отделывается. Многие породы древесины, которые почти не встречаются в практике радиолюбителя, здесь не перечисляются. § 11. ДРЕВЕСНЫЕ МАТЕРИАЛЫ Идущая на изготовление различных деталей древесина классифицируется на цельную древесину (бруски, доски, рейки и т. п.), материалы из шпона (фанера, шпон облицовочный, плиты из фанеры и т. п.), материалы из щепы и стружки и материалы из измельченной фанеры. В радиолюбительской практике применяются в основном цельная древесина и материалы из шпона. Материалы из шпона. Фанера строганая выпускается нашей промышленностью в виде тонких листов. Срез фанеры может быть радиальный, полурадиальный и тангентальный. Наиболее красивый рисунок у танген-тальной фанеры. Различают три сорта строганой фанеры (1, 2 и 3-й), толщина листов 0,8; 1,0; 1,2 и 1,5 мм. Иногда бывают отклонения по толщине. 87 Длина листов колеблется от 1 м и выше б градацией через 0,1 м. Ширина листов—от 80 см и выше с градацией через 10 ел. При фанеровании деталей строганой фанерой необходимо помнить, что она имеет левую и правую 'стороны и наклеивается на деталь левой стороной. ' В радиолюбительской практике широко применяется и многослойная клееная фанера при изготовлении корпусов различных приборов, футляров и т. п., причем в основном применяют березовую или облицованную (венированную) фанеру. Имеются следующие марки березовой фанеры. 1. Березовая фанера БС-1—равнослойная, т. е.слои (волокна) у нее идут взаимно параллельно. 2. Березовая фанера БП-1 имеет взаимно перпендикулярное расположение волокон. 3. Березовая фанера БПС-1—атмосферостойкая фанера повышенной жесткости. Для первых двух марок имеются два сорта—первый и второй, для фанеры марки БПС-1—один (первый) сорт. Окрашивание древесины Чтобы придать древесине более красивый внешний вид, ее окрашивают различными красителями. Это позволяет усилить естественную окраску, или придать ей более глубокий тон, или имитировать более ценную породу дерева, или, наконец, скрыть некоторые де* фекты. Для окраски применяют естественные (гуммированные) или искусственные красители. Растворителями этих красителей могут быть мягкая вода, спирт, бензин и скипидар. Радиолюбители пользуются обычно водорастворимыми красителями как гуммированными (бейцы, морилки), так и искусственными. При окраске искусственными красителями к ним добавляется небольшое количество нашатырного спирта (аммиака), чтобы окраска получилась более равномерной. В табл. 25 даны рекомендации по окраске некоторых пород древесины в целях имитации их под более ценные породы, а в табл. 26 приведены некоторые рецепты красок, 88 Таблица 25  Рецепт окраски  Красители растворяются в горячей воде (60—80° С) при непрерывном помешивании, после чего им дают от-стоятыя. Гуммированные красители (и их смеси с искусственными), отстаиваются двое суток, а искусственные—от 4 до 6 час. Отстоявшийся раствор, не взмучивая осадка, сливают или тщательно отфильтровывают. Необходимо отметить, что искусственные красители бывают основные и кислотные; при составлении сложных красителей нельзя путать основные с кислотными. В кислотные красители для закрепления добавляют немного уксусной или соляной кислоты. §9 Древесину красят следующим образом. Тампоном, смоченным водой, древесину увлажняют несколько раз и слегка подсушивают. Затем тампоном Наносят краситель в несколько проходов. Надо помнить, что чем слабее концентрация раствора красителя и больше число проходов, тем точнее можно получить нужный цвет окраски. Это особенно важно при изготовлении дополнительных деталей к уже готовым конструкциям. Необходимо еще отметить, что после нанесения прозрачного покрытия на окрашенную поверхность древесины цвет ее будет более глубокого тона (т. е. контрастнее). Поэтому необходимо сделать несколько проб, прежде чем наносить раствор на деталь. § 12. СТОЛЯРНЫЕ СОЕДИНЕНИЯ Столярные соединения—трудоемкая работа, требующая большого навыка. Поэтому такого вида соединения, как вязка шипами, радиолюбитель старается избегать. В последнее время радиолюбители (да и не только они) прибегают к соединениям на круглых вставных шипах. Такие соединения отличаются простотой изготовления и при помощи их можно соединять детали во всех встречающихся случаях. При качественном склеивании такие соединения почти не уступают шиповым и другим известным соединениям. Круглый вставной шип изготовляется из твердых пород древесины (бука, дуба и др.), по толщине он должен быть равен половине толщины детали и по длине около четырех диаметров. Соединение обычно содержит два—три таких шипа. Для облегчения постановки шипов вдоль каждого (по образующей цилиндра) прорезается небольшая канавка, по которой выходят излишки клея. Разметка под такое соединение производится отрезками стальной проволоки, заточенными с обеих сторон. В одну деталь устанавливают два—три таких «гвоздя» там, где будут шипы, так, чтобы их концы выступали на 3—5 мм. Затем другая деталь приставляется по месту и легким ударом молотка делается разметка. Гвозди удаляют и в местах отметок коловоротом (с перкой 90    Рис. 7. Столярные соединения при помощи круглых вставных шипов: о—сращивание брусков; б—формирование рамок с прямоугольной подрезкой; в — формирование рамок с подрезкой на ус; г — формирование решеток и тавровые соединения; д — формирование щитов; е — крепление ножек соответствующего диаметра) делают гнезда под шипы. Глубина гнезд должна превышать половину длинытии-па на 0,5—1,0 см. При помощи круглых вставных шипов можно сращивать бруски (рис. 7,а), формировать рамки с прямоугольной подрезкой (рис. 7,6) и на ус (рис. 7, в), формировать решетки и делать серединные (тавровые) соединения (рис. 7, г), формировать щиты (рис. 7,д), а 91 также крепить ножки к различным конструкциям (рис. 7,е). Среди других соединений различных столярных деталей необходимо также отметить соединения металлическими угольниками. Такие соединения придают дополнительную жесткость всей конструкции. Ставят их обычно на тыльных частях конструкций и внутри при креплении различных переборок или лабиринтов в высококачественны х акустических агрегатах. В последнем .случае деревянные 'детали устройства должны быть обязательно посажены на клею, а металлические уголки лишь дополнительно скрепляют все детали.  Так как в последнее время считаются модными конструкции на небольших ножках (консольная радиоаппар а т ура, радиомебель), необходимо остановиться на креплении ножек. На рис. 8,а. показано крепление ножек к конструкции Рис. 8. Крепление ножек: а — круглым шипом с расклинкой; б — круглым шипом с расклинкой впотай круглым шипом с расклинкой, а на рис. 8, б—крепление тоже круглым шипом с расклинкой впотай. В обоих случаях ножки ставятся на клею. 92 Склеивание древесин^ При склеивании древесины особенно широко применяются столярный и казеиновый клеи. Казеиновый клей широко применяют при склеивании древесины и значительно реже для фанерования. Примечание. При приготовлении клеев необходимо помнить, что небольшая добавка антисептика (бура, фенол, салициловая кислота) делает их стойкими против всех видов плесени. Столярный клей. Нужное количество сухого клея (костного или мездрового) заливается чистой холодной водой. Процесс набухания клея должен длиться 8— 24 час (в зависимости от того, какой консистенции необходим клей). Набухание считается достаточным, когда вес набухшего клея увеличивается (по отношению к весу сухого клея): в 8—10 раз у мездрового для склеивания и в 3— 4 раза для фанерования; в 2—2,5 раза у костного для склеивания и в 2 раза для фанерования. После процесса набухания клей переносят в клее-варку (рис. 9) и распускают его на медленном огне без добавления воды. Температура клеевого раствора не должна превышать 70° С для мездрового клея и 60° С для костного. Превышение указанных температур при варке клея приводит к потере им клеящей способности. Клей нужно приготавливать непосредственно перед употреблением. Остатки клея можно хранить один—два дня, после чего студнеобразную массу можно опять распустить в клееварке без добавления воды. Качество такого клея хуже, чем свежеприготовленного. Склеивание столярным клеем производится в помещении с температурой воздуха 18—20° С, температура клеевого раствора должяа быть 30—50° С. Детали, намазанные столярным клеем, выдерживают 3—5 мин, а затем Соединяют и стягивают. Прочность склеиваемого шва зависит от его толщины. Для наиболее качественной склейки толщина шва должна быть 0,1—0,15 мм. Качество склеивания в сильной степени зависит от влажности склеиваемых деталей. При влажности древесины более 12% (а фанеры и шпона—5%) качество склеивания резко падает. 93 При склеивании столярным клеем необходимы различные приспособления для стягивания, так как детали должны находиться в стянутом состоянии 4—6 час. В столярной практике имеется большой набор приспособле-  Катервнм банки Рис. 9. Клееварка ний для стягивания: клиновые и винтовые сжимы, различные струбцины и т. п. Радиолюбителю можно рекомендовать одно простое приспособление для стягивания деталей, показанное на рис. 10, а. Используя пару таких приспособлений и два простейших зажима (рис. 10,6), можно склеивать даже щиты. При формировании рамок для стягивания можно применить приспособление, изображенное на рис. 11. 94  Рис. 1). Приспособление для формирования рамок Казеиновый клей. Рецепты некоторых казеиновых клеев, применяемых в промышленности, приведены в табл. 27. Таблица 27  Казеиновый клей приготавливается непосредственно перед склеиванием; перестоявший клей (более 4— 6 час) полностью теряет клеящую способность и не разводится водой. В холодной воде (1 часть клея к 2 частям воды) растворяются все компоненты, кроме клея. Затем при непрерывном помешивании малыми дозами всыпается казеин. Размешивать следует 40—50 мин до получения однородной массы. Интересно отметить, что чем дольше размешивать, тем клей получается гуще. Склеивание казеиновым клеем производить в помещении с температурой воздуха 18—20° С, однако допустима и температура до 14°С. Влажность древесины должна быть такой же, как и при склеивании столярным клеем. Деталям после нанесения казеинового клея надо дать выдержку 4—6 мин. Выдержка в стянутом (зажатом) состоянии должна быть не менее 6 час. Примечание. При приготовлении клеев надо обязательно снять пену с клея, в противном случае качество клея значительно снижается. ^ |