Лекции ОХТ для заочников. Лекция 1 Предмет и содержание курса охт

Скачать 1.88 Mb. Скачать 1.88 Mb.

|

|

Лекция № 2 Химико-технологическая система, ее состав и структура Сложность современного химического производства не позволяет смотреть на него как на сумму разработанных и спроектированных в отдельности технологических операций и процессов. Работа каждого отдельного аппарата, включенного в процесс производства химического продукта, зависит от работы других аппаратов, способа соединения их между собой и других факторов. Признание факта взаимного влияния агрегатов привело к рассмотрению технологического процесса в целом и выдвинуло новый подход к проектированию и эксплуатации химических производств – системный метод исследования. Основные принципы системного подхода Впервые основные принципы системного подхода были сформулированы в 1937 году американским биологом Лео фон Берталанфи. В то время новый исследовательский подход не привлек особого внимания ученых и только после II мировой войны получил широкое распространение в связи с развитием кибернетики и социальных наук. Основные принципы системного подхода можно сформулировать следующим образом: - любой объект исследования следует рассматривать как систему, отвлекаясь от его конкретной природы; - эффективность функционирования этой системы зависит от ее состава и структуры; - нельзя изучать отдельные элементы системы в отрыве от других элементов; - полное знание одного элемента системы не означает знание всей системы, и неполная информация может привести к неожиданным последствиям; - для изучения состава и структуры системы используют метод декомпозиции – расчленение целого на части; - при изучении отдельных элементов системы исследуются лишь те свойства элемента, которые определяют его взаимодействие с другими элементами или влияют на свойства системы в целом; - системный подход заключается в определении состава и структуры системы, которые обеспечат полную совместимость элементов внутри системы и совместимость последней с внешней средой при достижении высоких результатов функционирования системы. С этой точки зрения химическое производство – это искусственная техническая система, предназначенная для выпуска химической продукции требуемого качества с минимальными затратами и минимальным воздействием на окружающую среду. Назовем эту систему химико-технологической системой (ХТС) и рассмотрим ее состав и структуру. Состав ХТС Простейшим элементом ХТС является оператор, под которым понимают типовой процесс химической технологии и соответствующую ему технику. Оператор преобразует физические параметры входящих в него потоков в соответствующие параметры выходящих потоков.  Можно выделить несколько классов операторов (типовых технологических процессов):

Операторы классов 1–6 часто объединяют под одним названием – технологические операторы. Более крупной структурной единицей ХТС является подсистема. Подсистемой называют совокупность операторов, объединенных одной технологической схемой. Подсистема – это самостоятельно функционирующая часть системы. Подсистемы могут быть выделены по любому, удобному для изучения системы признаку. Например, химическое производство можно представить как иерархическую структуру, состоящую из 3 – 4 уровней или ступеней иерархии (соподчинения): 1 (низшая) ступень – типовые ХТП и соответствующая техника; 2 ступень – совокупность типовых технологических процессов, осуществляющих определенную операцию. Чаще всего, это цехи или их отдельные участки; 3 ступень – химические производства, состоящие из нескольких цехов, где получают целевые продукты; 4 ступень – химическое предприятие в целом.  По функциональному признаку, наиболее часто используемому технологами, выделяют следующие подсистемы ХТС: - подсистема подготовки сырья; - подсистема химического превращения; - подсистема выделения целевого продукта; - подсистема обработки технического продукта; - энергетическая подсистема; - экологическая подсистема. Подсистема химического превращения является главной подсистемой ХТС, здесь происходит получение целевого продукта. Подсистему подготовки сырья вводят в том случае, если сырье по своим характеристикам не соответствует требованиям главной подсистемы. Операторами этой подсистемы являются хранение и транспортировка сырья, нагрев и охлаждение, испарение, плавление, растворение, сушка, измельчение и др. Подсистема выделения целевого продукта предназначена для разделения реакционной смеси на отдельные компоненты. Операторы подсистемы – ректификация, экстракция, фильтрация и др. Подсистема обработки технического продукта имеет целью доведение целевого продукта до заданного уровня качества и придания ему товарного вида. В эту подсистему могут быть включены операторы расфасовки, укупорки, маркировки, транспорта, хранения и др. Энергетическая подсистема включает в себя подсистемы производства энергии, рекуперации энергии и водоподготовки. Экологическая подсистема предназначена для рекуперации сырья, очистки сточных вод и газовых выбросов. В состав ХТС кроме элементов включаются еще связи. Связь - это физический канал, по которому происходит обмен веществом, энергией или информацией между элементами (внутренние связи) и между отдельными системами (внешние связи). По физическому смыслу связи бывают материальные, энергетические и информационные. Материальные связи – потоки сырья, вспомогательных материалов, продуктов и отходов. Энергетические связи – потоки топлива, хладоагентов и теплоносителей. Материальные и энергетические связи называют технологическими. Информационные связи – это связи, обеспечивающие управление системой. Структура ХТС Структура ХТС – это способ соединения элементов в единую систему. Можно выделить 4 основные структуры:

При последовательном соединении аппаратов весь технологический поток, выходящий из предыдущего элемента поступает полностью в последующий элемент; при этом через каждый элемент схемы поток проходит лишь один раз.  При параллельном соединении технологический поток разделяется на несколько более мелких потоков, поступающих в различные элементы системы. Выходящие из этих элементов потоки могут объединяться в один поток или выходить из системы раздельно. Через каждый элемент поток проходит один раз.  Обводное соединение элементов – это ряд последовательно соединенных аппаратов, через которые проходит лишь часть технологического потока. Другая часть потока обходит один или несколько аппаратов и затем соединяется с основной частью потока. При байпасном соединении направление главного и побочного потоков совпадают; каждый проходит через какой-либо элемент только один раз.  1 – прямой поток (m1), 2 – главный поток (m2), 3 – побочный поток (m3). m1 = m2 + m3 Рецикл характеризуется наличием в цепи последовательно соединенных элементов хотя бы одного обратного потока. В отличие от ранее рассмотренных схем это замкнутая система.  m2 = m1 + m3 Такие системы характеризуются степенью рециркуляции, показывающей, какая для главного потока после его разветвления возвращается в процесс и коэффициентом рециркуляции, который показывает, во сколько раз главный поток больше прямого Все остальные структуры ХТС являются комбинацией этих четырех основных способов соединения элементов. Комбинированные структуры весьма многообразны; их можно разделить на две большие группы: разветвленные  и перекрестные  Рассмотренные четыре структуры используется в производстве при соединении в технологическую цепочку любых аппаратов, в том числе и химических реакторов. Рассмотрим, какие технологические задачи решаются при использовании различных вариантов соединения реакторов. Последовательное и параллельное соединение реакторов осуществляют при необходимости увеличения производительности установки. При заданной скорости химической реакции производительность установки, работающей в непрерывном режиме, можно увеличить

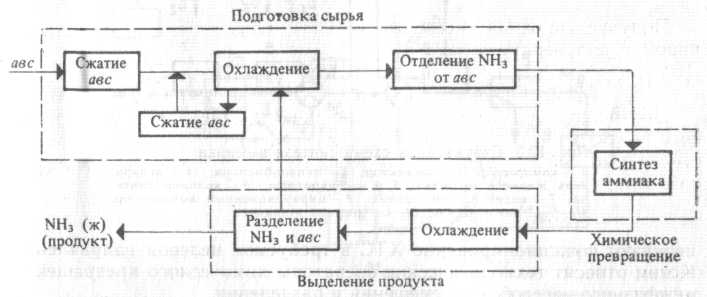

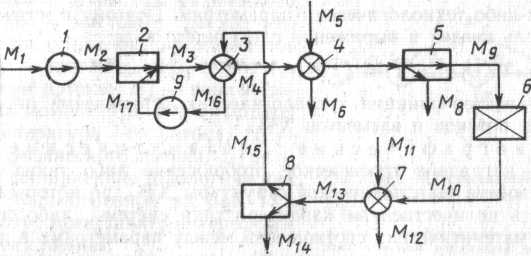

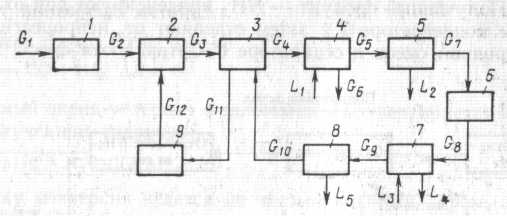

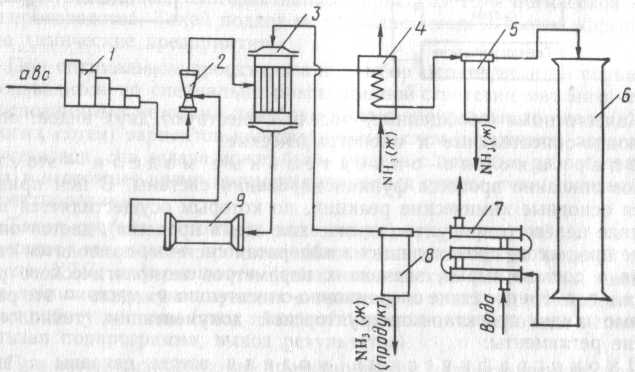

В обоих случаях это приводит к увеличению объема реакционной зоны (объема реактора). Vp – объем реактора (м3); vоб. – объемная скорость подачи сырья (м3/час); τ – время пребывания реагентов в реакционной зоне (час). В случае повышения производительности за счет повышения времени пребывания реагентов в реакторе (τ ) используют последовательное соединение реакторов; для повышения объемной скорости подачи сырья (vоб.) применяют параллельную схему соединения реакторов. Последовательное включение реакторов используют также при оптимизации условий проведения отдельных стадий технологического процесса; параллельное соединение удобно для оптимальной организации производства (попеременное включение реакторов). Обвод широко применяется для создания оптимального температурного и концентрационного режима. Рецикл находит применение при использовании избытка одного из реагентов или невозможности достижения высоких степеней превращения реагента; в этом случае непревращенный реагент выделяют и возвращают в реактор. Лекция № 3 Основные этапы создания ХТС Проектирование эффективно работающей ХТС является одной из самых сложных задач, стоящих перед химиком-технологом. Решение этой задачи начинается с выбора критерия эффективности. Существование множества критериев оценки работы химического производства приводит к необходимости использования понятия «оптимальное функционирование ХТС». Под оптимальным функционированием понимают такую работу химического производства, при которой достигается максимально возможное значение одного из показателей, выбранного нами за главный, при сохранении остальных показателей на определенном, заданном нами уровне. Определив цель проектирования, выбирают методы достижения этой цели. При создании сложных систем широко используется метод моделирования. Особое место занимают математические модели, которые дают количественное описание системы. При математическом моделировании мы должны иметь уравнение y = f(x1, x2, x3 …) или систему уравнений и неравенств, с помощью которых можно рассчитать интересующий нас показатель – главный критерий эффективности «у», при разных значениях аргумента «х», где «х» - это технологические показатели (температура, давление, состав сырья, конструкция реактора, схема соединения аппаратов, способ разделения реакционной смеси и т.д.). Создание такой математической модели для всего химического производства является очень сложной задачей. Поэтому используют так называемый декомпозиционный принцип, заключающийся в разделении сложной задачи на ряд более простых задач. То есть сначала создаются математические модели отдельных элементов системы, а затем, на основе их – общая модель системы. Математическая модель системы не может быть простым набором математических моделей элементов; в общую модель необходимо ввести математическое описание связей, возникающих между элементами при выбранной структуре системы. Созданная математическая модель может описывать систему с разной степенью точности. Чем более точно модель описывает систему, тем она более сложна, тем труднее решаются уравнения. Усложнение модели приводит к созданию уравнений, неподдающихся решению. Поэтому при математическом моделировании всегда приходится искать компромисс между точностью модели и возможностью ее практического применения. Работоспособность любой математической модели проверяется экспериментально. После выбора цели и методов ее достижения выбирается стратегия и тактика, то есть определяются этапы создания ХТС. Проектирование ХТС заключается в решении задач синтеза, анализа и оптимизации системы. Синтез ХТС – это выбор состав и структуры системы, то есть числа и типа элементов и способа их соединения. При этом создается математическая модель ХТС. Анализ ХТС – это расчет созданной математической модели. В процессе анализа различных вариантов ХТС по выбранному критерию эффективности производится выбор наиболее оптимальных состав и структуры системы, то есть ее оптимизация. Из определения задач синтеза, анализа и оптимизации ХТС видно, что все эти этапы органически связаны друг с другом. На практике сначала создается (синтезируется) первоначальный вариант ХТС, определяется тип и количество элементов, связи между ними. Далее создаются (или используются ранее созданные) математические модели элементов и математическая модель всей системы в целом. Производится полный расчет этого варианта (то есть производится анализ) и определяется значение критерия эффективности. Результаты анализа являются основой для принятия решений на втором этапе – при повторном синтезе ХТС. Созданный усовершенствованный вариант вновь анализируется, принимаются новые решения и т.д. Многократное поочередное повторение синтеза и анализа ХТС производится до тех пор, пока не будет получено оптимальное значение критерия эффективности. Такое оптимальное проектирование немыслимо без применения современной компьютерной техники и специальных математических методов решения подобного типа задач и требует определенной специальной подготовки химиков-технологов. Формы представления ХТС (классификация моделей) Состав и структуру ХТС можно описать с помощью качественных и математических моделей.  Математические модели дают количественное описание процесса. Их можно разделить на символические и графические модели. Символическая (аналитическая) модель – это математические уравнения или неравенства, описывающие процесс. Графические модели (графы, структурные блок-схемы, сетевые модели) соединяют наглядное графическое отображение системы с ее количественным описанием. Эти модели широко используются при решении задач оптимального проектирования с использованием компьютерной техники. Остановимся более подробно на качественных моделях ХТС, описательных и графических. Описательная модель – это словесное описание процесса функционирования системы. В нем приводятся основные химические реакции, дается описание процессов, происходящих в аппаратах, приводятся сведения о составе сырья, значениях параметров технологического режима и т.д. Примером описательной модели ХТС является технологический регламент- основной закон и настольная книга инженера-технолога на химическом предприятии. В нем описано, как нужно проводить технологический процесс. Нарушение технологического регламента карается административным, а в некоторых случаях, и уголовным наказанием. Графические качественные модели ХТС – это различные виды схем технологического процесса. Существует несколько разновидностей таких схем: функциональная (принципиальная), структурная, операторная, технологическая. Функциональная схема дает общее представление о процессе функционирования ХТС и создается на первом этапе синтеза системы. По этой схеме можно определить, какие операции совершаются в производстве, и в какой последовательности. На основе функциональной схемы составляют материальный баланс процесса. На рисунке представлена функциональная схема производства аммиака.  Из схемы видно, что производство аммиака включает следующие стадии: подговку сырья, заключающуюся в сжатии азотоводородной смеси, ее охлаждении и отделении от сконденсировавшегося аммиака, синтеза аммиака и выделения продукта путем охлаждения и отделения непревращенной азотоводородной смеси от целевого продукта. Схема предусматривает рецикл азотоводородной смеси. Операторная схема дает наглядное представление о физико-химической сущности технологических процессов системы. Для этого каждый элемент ХТС изображают в виде определенного типового технологического оператора. Каждый оператор имеет свое графическое изображение.  Операторная схема составляется на втором этапе синтеза технологической схемы, на которой осуществляется выбор технологических операторов. На рисунке представлена операторная схема процесса получения аммиака.  1 – компрессор; 2- инжектор: 3— теплообменник: 4 — аммиачный холодильник (испаритель жидкого аммиака): 5, 8 — сепараторы; 6 — колонна синтеза аммиака (реактор); 7 — водяной холодильник; 9 — циркуляционный компрессор; М1—М17 — физические потоки На ней показаны типовые технологические процессы, осуществляемые в производстве аммиака, и обозначены все материальные потоки. Структурная схема дает изображение всех элементов ХТС в виде блоков, имеющих несколько входов и выходов, и показывает технологические связи между блоками. В отличие от операторной схемы, на структурной схеме показывают не только материальные, но и энергетические потоки. На рисунке представлена структурная схема производства аммиака.  1 — компрессор; 2 — инжектор; 3 — теплообменник; 4 — испаритель жидкого аммиака; 5, 8 —сепараторы; 6 — колонна синтеза: 7 - водяной холодильник; 9 — циркуляционный компрессор; G1- G12 — потоки газа; L1- L5 - потоки жидкости На основе структурной схемы составляются энергетические, эксергетические и тепловые балансы. Технологическая схема дает наиболее полное представление о процессе. Она составляется на последнем этапе проектирования ХТС на основе операторной схемы. На технологической схеме оператор заменяется на конкретный аппарат, выполняемый в виде эскиза в масштабе 1 : 100 или 1 : 50. Стандартное изображение аппаратов приводится в документах Единой системы конструкторской документации (ЕСКД). На каждый аппарат имеется свой ГОСТ. Для каждого аппарата показывают «обвязку», то есть подвод сырья, пара, воды, сжатых газов и т.д. и отвод продуктов в виде линий с указанием точек размещения основной запорной арматуры. Технологические связи показывают линиями со стрелками. На рисунке 4 представлена упрощенная технологическая схема производства аммиака.  1—компрессор; 2 — инжектор; 3 — теплообменник; 4 — испаритель жидкого аммиака; 5, 6 - сепараторы; 6 — колонна синтеза; 7 — водяной холодильник; 9 — циркуляционный компрессор Все оборудование схемы нумеруют слева направо в порядке направления сырьевых и продуктовых потоков, используя буквенный индекс оборудования с добавлением через черточку порядкового номера аппарата, например, колонна К-1, теплообменник Т-2 и т.д. Технологическая схема снабжается спецификацией оборудования, технологических линий и привязки основной контрольно-измерительной аппаратуры и регулирующих приборов. Форма представления спецификации также стандартизирована. Технологическая схема сопровождается описанием. Описание производится по каждой подсистеме, начиная с поступления и подготовки сырья и кончая отгрузкой готового продукта с указанием технологических параметров процесса, характеристикой оборудования, систем регулирования и т.д. со ссылкой на чертеж технологической схемы. Технологическая схема совместно с описанием составляет основу технологического регламента. Классификация технологических схем Технологические схемы можно классифицировать по различным признакам. По организационной структуреразличают схемы непрерывные, периодические и комбинированные. В непрерывных схемах все технологические операции протекают одновременно, каждая в своем аппарате (операции совмещены во времени, но разобщены в пространстве). Такие установки отличаются высокой производительностью, стационарностью процесса и возможностью создания оптимальных условий в каждом аппарате, что обеспечивает высокое качество продукта. Непрерывные схемы легко механизировать и автоматизировать; в этих схемах возможна эффективная рекуперация энергии. Недостатками непрерывных схем является высокая стоимость и малая экономическая гибкость, связанная со сложностью пуска и остановки установок непрерывного действия. Непрерывные схемы используются в случае многотоннажных производств при высокой скорости химической реакции. В периодических схемах все технологические операции химической стадии протекают в одном аппарате (они совмещены в пространстве, но разобщены во времени). Так как режим работы периодического реактора нестационарный, качество продукции изменяется от партии к партии. Периодические схемы отличаются низкой производительностью; в таких производствах с трудом решаются проблемы автоматизации, безопасности, экологии, энерго- и ресурсосбережения. Преимуществами периодических схем является низкая стоимость и высокая экономическая гибкость. Эти схемы используются в случае необходимости производства широкого ассортимента продуктов в небольшом количестве на одном оборудовании, при низких скорости и селективности химической реакции или в случае, когда технологический процесс мало изучен. Комбинированные технологические схемы (полупериодические, полунепрерывные) обладают признаками двух описанных выше схем. Поспособу движения потоков сырьяразличают однократные (прямые, с открытой цепью) и циркуляционные схемы. Однократные схемы используют для процессов с высокой конверсией реагентов. Рецикл (циркуляционные схемы) применяют при низкой степени превращения реагентов или при использовании избытка одного из реагентов. Различают суммарную (общую) и фракционированную рециркуляцию. При суммарной рециркуляции реакционная смесь после выхода из реактора разделяют на два потока, из которых один возвращается снова в реактор, а второй направляют на установку разделения. Суммарную рециркуляцию используют для торможения быстрых экзотермических реакций, если продукты не влияют на ход химического превращения. При фракционной рециркуляции из реакционной смеси отделяют продукты, а непревращенные реагенты возвращают в реактор. Большая часть промышленных процессов оформлена по схеме с фракционной рециркуляцией. Достоинствами циркуляционных схем является более полное использование сырья, возможность поддержания оптимального температурного и концентрационного режима с помощью рецикла. Недостатки – высокий расход энергии, повышение стоимости установки. Рецикл является единственно возможным технологическим решением при проведении реакций с неблагоприятным положением равновесия. По числу химических стадий различают одно-, двух- и многостадийные технологические схемы. Стадийность схемы определяется числом химических реакций, способствующих превращению реагентов в целевой продукт. Нельзя смешивать понятия стадийности технологической схемы и стадийного протекания сложно-последовательных химических реакций. Химические стадии многостадийной схемы протекают в разных реакторах, при различных заданных условиях. Сложная многостадийная реакция осуществляется в одном реакторе. В настоящее время в технологии преобладают многостадийные схемы. Они отличаются сложностью управления, высокой стоимостью, высокой энерго- и материалоемкостью. При разработке новых синтезов химики должны стремиться к сокращению стадийности схем. По характеру размещения оборудования различают вертикальные и горизонтальные технологические схемы. Вертикальные схемы используются при высокой токсичности производства; они обеспечивают минимальную протяженность коммуникаций и возможность перемещения технологических потоков самотеком, однако требуют дорогостоящих многоэтажных зданий. По номенклатуре выпускаемой продукции различают одно- и многопродуктовые технологические схемы. Непрерывные схемы обычно являются однопродуктовыми; периодические – многопродуктовыми. По номенклатуре продукции различают также индивидуальные, совмещенные и гибкие технологические схемы. Индивидуальная схема предназначена для выпуска на данном оборудовании продукции одного наименования. Совмещенная схема предназначена для выпуска на одном и том же оборудовании продукции строго фиксированной номенклатуры. Если на одном и том же оборудовании осуществляют выпуск продукции нефиксированной номенклатуры, технология называется гибкой. Такие схемы обладают изменяющейся структурой и организуются по блочно-модульному принципу. Поэтому такие технологии называют модульными. Индивидуальные схемы обычно являются крупнотоннажными, непрерывными; совмещенные и гибкие схемы используются для производства небольших количеств продуктов широкого ассортимента. По энерготехнологичекому прнципу различают обычные (энергопотребляющие) и энерготехнологические (энергопроизводящие) технологические схемы. В отличие от обычной схемы, целью функционирования энерготехнологической схемы является не только производство целевого продукта, но и получение товарной энергии в том или ином виде. Такие схемы кроме технологического содержат и энергетическое оборудование. По экотехнологическому принципу, в основе которого лежит принцип сохранения окружающей среды от вредных выбросов, различают традиционные (ресурсопотребляющие) и экотехнологические (ресурсосберегающие) технологические схемы. В свою очередь экотехнологические схемы можно разделить на три типа: 1) схемы с возвратом отходов природе на переработку; 2) схемы с возвратом природе отходов в природном состоянии; 3) замкнутые, безотходные схемы. В первом случае используют природные способности растений и других организмов утилизировать биогенные составляющие отходов. Второй тип схем предполагает возврат природе газов, очищенных до состава атмосферного воздуха, воды до состава природных водоемов и твердых отходов – до их безвредного существования в природе. Третий тип схем предусматривает полное использование отходов в качестве сырья на данном предприятии или на других заводах. |