Сборник лекции. Химическая технология - лекция. Лекция Общие вопросы химической технологии. Лекции 2, Принципы создания ресурсосберегающих технологий

Скачать 1.71 Mb. Скачать 1.71 Mb.

|

|

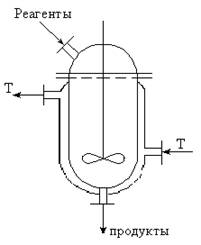

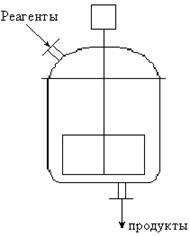

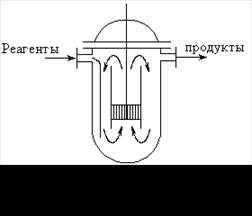

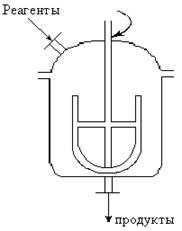

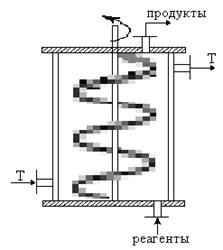

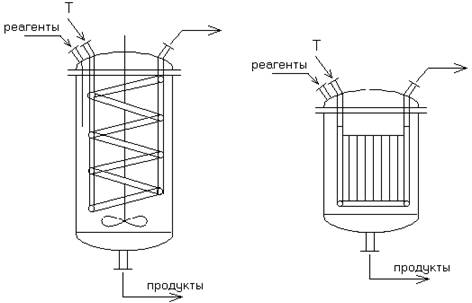

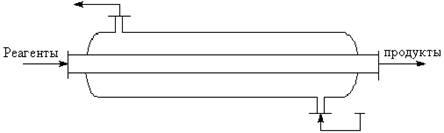

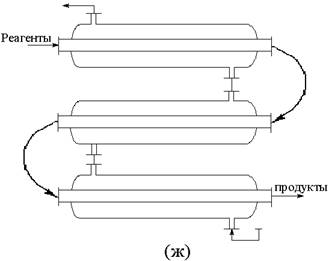

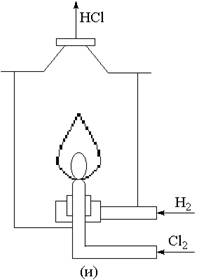

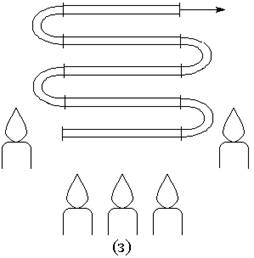

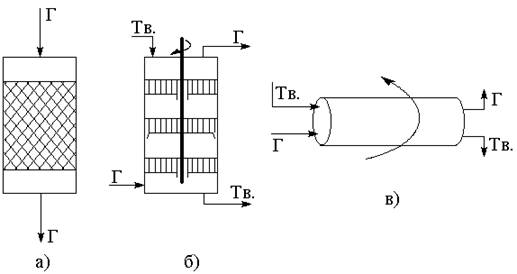

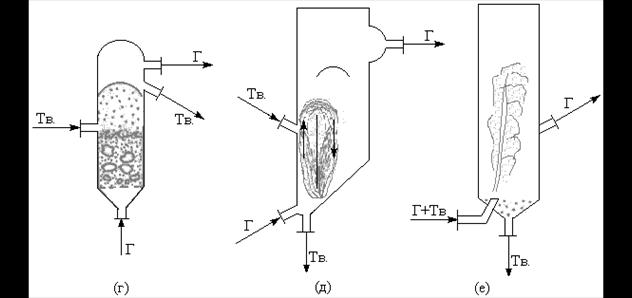

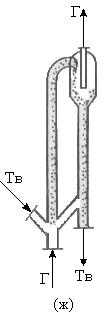

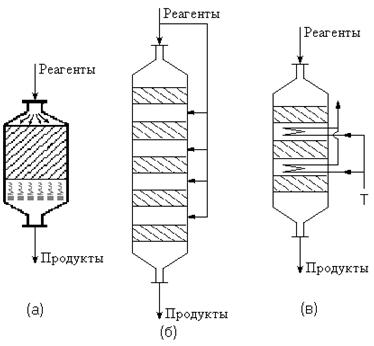

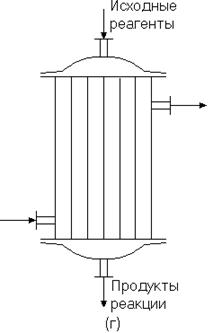

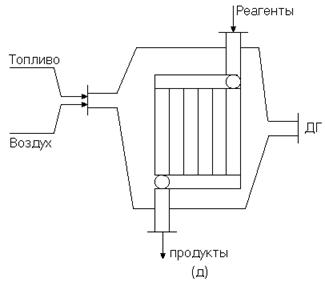

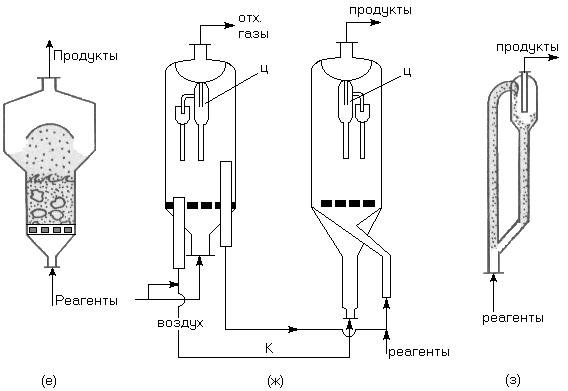

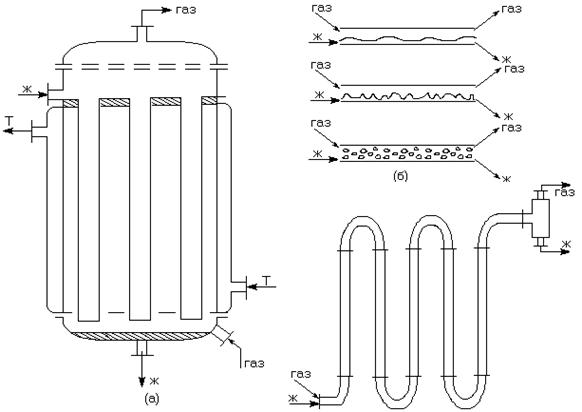

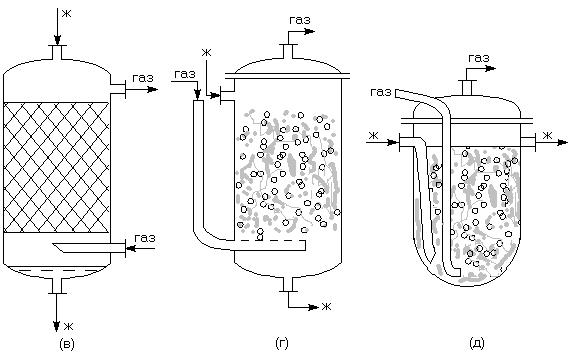

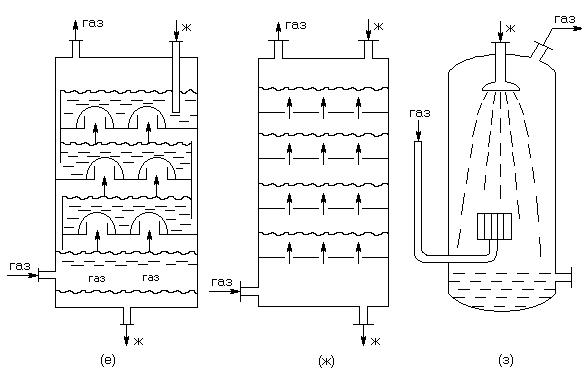

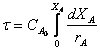

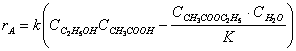

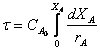

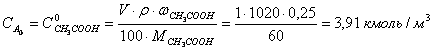

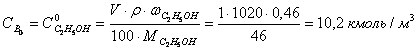

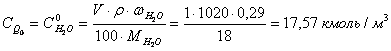

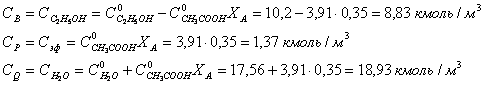

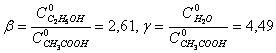

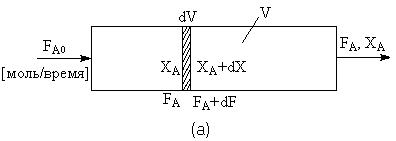

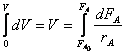

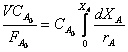

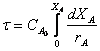

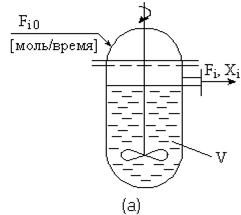

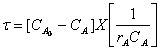

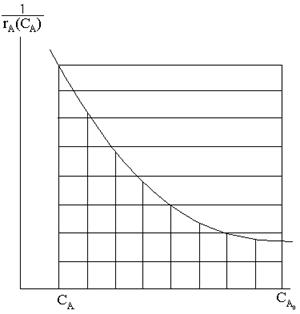

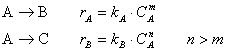

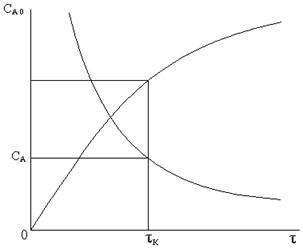

Конструкции промышленных реакторов. Рассмотрим наиболее типичные реакторы для гомогенных процессов. Среди них различают емкостные и трубчатые. Емкостные аппараты – периодические и проточные – снабжены мешалками, конструкции которых разнообразны: пропеллерные (рис. а), лопастные (б), турбинные с центральной трубой (в), обеспечивающие наиболее интенсивное перемешивание реакционной массы. Особый тип мешалок – для вязких жидкостей – рамные и червячные (г,д).    а) б) в)   г) д) В случае необходимости подвода или отвода тепла предусматриваются теплообменные устройства в реакторах. В качестве таковых используются рубашки или теплообменники внутри реактора в виде змеевиков или секций трубок (е)  е) Реакторы а, б, г) используются в периодических процессах, реакторы в), д) – в непрерывных. В то же время реактор а) может быть приспособлен для непрерывного режима, однако в этом случае необходимо изменить порядок подачи реагентов и отвода продуктов реакции: снизу – реагенты, сверху – продукты. В последнем случае необходимо организовать отвод через боковой штуцер. Т  ипичным примером трубчатого реактора является реактор типа "труба в трубе" (3). ипичным примером трубчатого реактора является реактор типа "труба в трубе" (3).В  таком реакторе теплоноситель циркулирует через рубашку реактора. Выбор пространства для теплоносителя и реакционной массы определяется тем, какой из этих потоков быстрее загрязняет пространство. Для того, который загрязняет быстрее, выбирается внутренняя труба, т.к. ее проще прочищать. Если требуется достаточно большое время пребывания реакционного потока в зоне реакции, то выбирается многосекционный аппарат "труба в трубе" (ж). таком реакторе теплоноситель циркулирует через рубашку реактора. Выбор пространства для теплоносителя и реакционной массы определяется тем, какой из этих потоков быстрее загрязняет пространство. Для того, который загрязняет быстрее, выбирается внутренняя труба, т.к. ее проще прочищать. Если требуется достаточно большое время пребывания реакционного потока в зоне реакции, то выбирается многосекционный аппарат "труба в трубе" (ж).В высокотемпературных процессах (например) в термическом крекинге углеводородов проще помещать секцию трубок в камеру сгорания, в которой аккумулируется тепло, необходимое для обеспечения необходимой температуры (з). Такие реакторы называются трубчатыми печами.   Реакторы для гетерогенных процессов с твердой фазой. Простейшим вариантом аппаратурного оформления подобных реакций является полый цилиндрический реактор, заполненный твердой фазой, через которую циркулирует газообразный реагент (а).  В таком реакторе проводят многие процессы адсорбционной очистки газов и жидкостей, например, очистку природного газа от серосодержащих соединений. Вначале S-Содержащие компоненты гидрируются до H2S который затем поглощают оксидом цинка Поглощение H2S происходит в сравнительно небольшом слое. По мере отработки первых слоев сорбента зона реакции продвигается дальше. После проявления "проскока" H2S (неполного его поглощения из-за исчерпывания сорбента) поглотитель заменяют. Недостаток такого процесса – его цикличность. Для организации непрерывного процесса обновления твердой фазы предлагается процесс, осуществляемый в многоколоночном реакторе, снабженном скребком на каждой полке, которые передвигают материал по полке и пересыпают его с одной полки на другую (б). Так устроен реактор обжига серного колчедана. Удобен и распространен процесс непрерывного движения твердого материала на вращающейся наклонной трубе (в). Классическим примером является вращающаяся печь получения клинкера в цементном производстве. Такого же типа реактор аммиачный нейтрализатор в производстве двойного суперфосфата. Х  имические процессы "газ - твердое тело" протекают значительно интенсивнее при увеличении степени дробления твердого реагента. В реакторах с неподвижным слоем твердого реагента это сделать практически невозможно, поскольку с увеличением степени дисперсности резко возрастает гидравлическое сопротивление слоя, возрастает вероятность слипания имические процессы "газ - твердое тело" протекают значительно интенсивнее при увеличении степени дробления твердого реагента. В реакторах с неподвижным слоем твердого реагента это сделать практически невозможно, поскольку с увеличением степени дисперсности резко возрастает гидравлическое сопротивление слоя, возрастает вероятность слипанияи  комкования мелких частиц – в псевдоожиженном (г) или фонтанирующем (д) слоях, с распылительным инжектированием твердого материала через специальную форсунку (е) и в режиме пневмотранспорта (ж). комкования мелких частиц – в псевдоожиженном (г) или фонтанирующем (д) слоях, с распылительным инжектированием твердого материала через специальную форсунку (е) и в режиме пневмотранспорта (ж).Основные недостатки этих способов – эрозия стенок аппарата, дробление частиц, унос пыли и загрязнение его газового потока. Если используются системы ж – твердое тело, то организовать процесс суспензирования гораздо легче из-за близости плотностей компонентов. Поэтому для таких систем используют реактор с мешалкой, подобный изображенному на рис. б) для гомогенного процесса. Такой тип реактора типичен для кислотного разложения аппатита. Реакторы для гетерогенно-каталитических процессов. Н  аиболее распространенным типом реакторов являются реакторы с неподвижным слоем катализатора. Для адиабатического режима катализатор в виде частиц различной формы засыпают в аппарат (а). Характерный размер частиц (зерен) катализатора составляет 3-8 мм. Слой располагается на жесткой опорной решетке, выдерживающей массу катализатора и перепад давления в слое. Масса загруженного катализатора может составлять тонны и даже десятки тонн в крупнотоннажных производствах (серной кислоты, аммиака). Чтобы мелкие зерна катализатора не проваливались и не закрывали отверстия в опорной решетке, на нее обычно насыпают тонкий слой крупнокускового материала, а сверху – катализатор. аиболее распространенным типом реакторов являются реакторы с неподвижным слоем катализатора. Для адиабатического режима катализатор в виде частиц различной формы засыпают в аппарат (а). Характерный размер частиц (зерен) катализатора составляет 3-8 мм. Слой располагается на жесткой опорной решетке, выдерживающей массу катализатора и перепад давления в слое. Масса загруженного катализатора может составлять тонны и даже десятки тонн в крупнотоннажных производствах (серной кислоты, аммиака). Чтобы мелкие зерна катализатора не проваливались и не закрывали отверстия в опорной решетке, на нее обычно насыпают тонкий слой крупнокускового материала, а сверху – катализатор.Катализатор насыпают "в навал", после чего требуется тщательное выравнивание слоя для обеспечения равномерного прохождения через него реакционной смеси. Использование варианта адиабатического реактора часто приводит к большим перепадам температур по высоте каталитического слоя и существенного отклонения средней температуры от ее оптимального значения. Для того, чтобы приблизить температурный режим к оптимальному используются многотоннажные (многосекционные) реакторы, в которых выравнивание температурного режима осуществляют съемом или подводом тепла с помощью теплообменных устройств между секциями или путем подачи между секциями захоложенного или перегретого реагента (компонента) (б,в). Ч  асто необходим отвод тепла непосредственно из реакционной зоны. С этой целью используют реакторы типа кожухотрубных теплообменников – универсальный тип каталитического реактора (г). Обычно в трубки загружают катализатор, а в межтрубное пространство поступает теплоноситель. Если необходимо снимать тепло, то в межтрубное пространство снизу поступает конденсат, а сверху отводится водяной пар. В другом варианте в межтрубном пространстве циркулирует солевой расплав – нитрит-нитратная смесь – NaNO3-NaNO2-KNO3. Аккумулированное им тепло далее используется для генерирования водяного пара. Диаметр трубок обычно невелик, так как объем тепла лимитируется теплопроводностью в каталитическом слое и при большом диаметре следует ожидать высоких градиентов температур по сечению каталитического слоя. асто необходим отвод тепла непосредственно из реакционной зоны. С этой целью используют реакторы типа кожухотрубных теплообменников – универсальный тип каталитического реактора (г). Обычно в трубки загружают катализатор, а в межтрубное пространство поступает теплоноситель. Если необходимо снимать тепло, то в межтрубное пространство снизу поступает конденсат, а сверху отводится водяной пар. В другом варианте в межтрубном пространстве циркулирует солевой расплав – нитрит-нитратная смесь – NaNO3-NaNO2-KNO3. Аккумулированное им тепло далее используется для генерирования водяного пара. Диаметр трубок обычно невелик, так как объем тепла лимитируется теплопроводностью в каталитическом слое и при большом диаметре следует ожидать высоких градиентов температур по сечению каталитического слоя.Д  ля обеспечения теплотой эндотермических процессов используют горячие дымовые газы. В последнем случае реактор представляет собой трубчатую печь (д).Отводить тепло реакции можно не только теплоносителем, но и свежей реакционной смесью. ля обеспечения теплотой эндотермических процессов используют горячие дымовые газы. В последнем случае реактор представляет собой трубчатую печь (д).Отводить тепло реакции можно не только теплоносителем, но и свежей реакционной смесью.Другая группа реакторов – со взвешенным (кипящим) или восходящим слоем катализатора. При подаче реакционной смеси снизу слоя с достаточной скоростью твердые частицы будут витать в воздухе, не уносясь с ним (е); в этом случае применяют частицы не крупнее 1 мм. Это обеспечивает полное использование их внутренней поверхности. Циркулирующие частицы выравнивают температуру в слое – процесс в нем протекает практически изотермически. Интенсивное движение частиц обеспечивает хороший теплоотвод – коэффициент теплоотдачи от кипящего слоя более чем на порядок превышает таковой от неподвижного слоя. подвижность каталитического слоя дает возможность организовать течение твердых частиц через реактор, что существенно для процесса с меняющейся активностью катализатора. Благодаря этому можно организовать непрерывный транспорт его из зоны реакции в зону регенерации и обратно. В целом такая система "реактор – регенератор" обеспечивает непрерывность процесса в целом. Такой тип реакционного узла можно организовать в процессе каталитического крекинга нефтепродуктов, в котором катализатор быстро закоксовывается, теряя свою активность. Его непрерывно выводят из реактора в регенератор (ж), где происходит "выжигание" кокса и восстанавливается активность катализатора.  При организации псевдоожиженного слоя часть газа проходит слой в виде пузырей. Коэффициент массопередачи между пузырями и остальной частью слоя невысокий - фактически образование пузырей газа – это образование байпасных потоков. Это нежелательное явление, т.к. в пузырях реация не идет и это в целом снижает производительность. Устраняется это явление путем разбивки пузырей. Это осуществляется специальной массообменной насадкой, например, в виде проволочных спиралей. Другой способ заставить работать пузыри – добавить в катализатор очень мелкую фракцию. Такая катализаторная "пыль" попадает в пузыри, где частично будет протекать реакция. Циркуляция частиц в псевдоожиженном слое вызывает истирание катализатора. Для очистки газа от пыли после реактора устанавливают циклоны. Если скорость газового потока будет такой, что твердые частицы будут увлекаться им, то реализуется режим пневмотранспорта (з) и реакция в восходящем потоке катализатора. Такая организация процесса эффективна для быстрых реакций – т.к. время прохождения реакционной смеси в длинном узком реакторе небольшое. Теплота реакции идет не только на нагрев (охлаждение) реакционной массы, но и на нагрев (охлаждение) летящего с ней твердого катализатора, теплоемкость которого в 3000-600 раз больше теплоемкости газа. Процесс протекает почти изотермически. Отделив катализатор в циклоне, его нагревают или охлаждают в отдельном аппарате и возвращают в процесс. Реакторы для гетерофазных процессов. Принципиально взаимодействие газа с жидкостью осуществляется тремя способами: прямоточное и противоточное движение сплошных потоков газа и жидкости, барботаж газа через жидкость (газ диспергирован в объеме жидкости), разбрызгивание жидкости в газе (жидкость диспергирована в объеме газа).  В трубчатом реакторе (а) жидкость стекает по стенкам трубок и контактирует со встречным потоком или попутным потоком газа. Это наиболее организованный процесс, т.к. здесь строго поддерживается поверхность контакта фаз, равная поверхности трубок. Тепловой режим поддерживается регулированием температуры трубок. Обычно такие реакторы используют в малотоннажных производствах тонкого органического и неорганического синтеза. Эти реакторы характеризуются устойчивостью гидродинамического и температурного режимов, однако у них низкая производительность из-за низкой поверхности контакта фаз. Более интенсивное взаимодействие фаз достигается при попутном газожидкостном потоке (б). В зависимости от скорости потоков возможны различные режимы течения: полное расслоение фаз, раздельное течение с сильно возмущенной развитой поверхностью контакта фаз, хорошо перемешанный газожидкостной поток. Указанные режимы наблюдаются последовательно с возрастанием скорости потоков, особенно газового. Скорость развитого газожидкостного потока составляет несколько метров в секунду. Такие реакторы компактны даже при необходимости большого времени контакта – их делают в виде змеевика. В них достигается высокий коэффициент массопередачи. Такого типа реактор используется в производстве полиэтилена и окислении этилена в ацетальдегид. Более распространены насадочные реакторы (в). В такой аппарат засыпается инертная насадка – сравнительно небольшие элементы, по поверхности которых стекает жидкость, а в пространстве между ними, как правило, противотоком движется газ. Размеры элементов насадки (кольца, шары и др.) в среднем составляют 10-50 мм. Внешняя поверхность элементов и, следовательно, поверхность контакта фаз составляет сотни квадратных метров в кубометре слоя и поэтому взаимодействие фаз происходит достаточно интенсивно. В то же время производительность таких реакторов ограничивается недостаточно интенсивным режимом движения, т.к. жидкость движется не принудительно, а за счет силы тяжести. Попытки интенсифицировать режим движения за счет увеличения скорости газа приводят к режиму "захлебывания", когда скорость прохождения жидкости существенно снижается. Простейшее взаимодействие жидкости и газа – барботаж последнего через жидкость (г, д). Вариант (г) предназначен для периодического процесса, вариант (д) – для непрерывного.  Интенсивность взаимодействия фаз при барботаже зависит от скорости всплытия пузырей и их размера. Скорость всплытия определяется гравитационными силами и поэтому ограничена. Размеры пузырей можно варьировать в ограниченных пределах – в свободном барботаже мелкие пузыри сливаются, а крупные неустойчивы и быстро распадаются. В полых барботажных аппаратах создать мелкодисперсную газовую фазу в жидкой можно, используя для этого принудительное перемешивание. Размер пузыря зависит от выходного отверстия в барботере, однако в реакции свободного барботажа они удерживаются лишь в тонком слое жидкости. Однако если сделать многосекционный реактор, где каждая секция представляет собой тарелку, заполненную жидкостью, через которую пробулькивает газообразный реагент, то на каждой тарелке газ будет только диспергирован, и это обеспечит высокие скорости массообмена. Варианты таких многосекционных реакторов различны. Это могут быть колонны с колпачковыми тарелками, снабженными переливными устройствами (е) или ситчатыми провальными тарелками (ж). В реакторе (з), наоборот, жидкая фаза диспергируется в потоке газа. Для диспергирования жидкости используются специальные разбрызгиватели (форсунки). Мелкие капли более устойчивы в размерах, но скорость их падения определяется силами гравитации и скоростью встречного газа. Поэтому степень диспергирования должна быть оптимальной.  Идеальные химические реакторы. Эффективность любого химического процесса, выражаемая показателями производительности и селективности, в значительной степени определяется кинетической моделью процесса. В свою очередь характер этой модели определяет тип реактора, при котором достигается наиболее высокое значение указанных показателей. Наиболее удобно выявит влияние типа реактора на тот или иной процесс и его показатели на примере идеальных реакторов. Классификация химических реакторов, основанная на структуре потока реакционной массы, различает идеальный реактор периодического действия, непрерывный реактор идеального вытеснения и непрерывный реактор идеального смешения. Идеальный периодический реактор может быть представлен как емкостной аппарат, снабженный мешалкой, число оборотов которой обеспечивает равенство концентраций компонентов реакции в любой точке объема, и постоянство температуры по объему ( ). Дополнительное условие идеальности такого реактора состоит в одновременной и моментальной загрузке всех компонентов исходной смеси. Скорость протекания реакции в таком реакторе во времени определяется выражением (1) Для периодических реакторов реакционный объем обычно постоянен и тогда уравнение (1) приобретает простой вид (2) Из последнего выражения следует, что (3) Так как , где ХА – степень превращения компонента А, то Уравнение (3) переходит в вид  (4) (4)Уравнение (4) является основой для расчета реакторов периодического действия. Оно справедливо для любого компонента простой и сложной реакции, причем для нахождения интеграла надо подставить в него функцию . Задача 1. Рассчитать реакционный объем периодического производства этилацетата с ежесуточной производительностью 50 т этилацетата в сутки.  , где k=7,93·10-6 м3 кмоль-1 сек-1, К=2,93. , где k=7,93·10-6 м3 кмоль-1 сек-1, К=2,93.Мольные скорости превращения каждого из компонентов равны вследствие равенства стехиометрических коэффициентов. Загружаемый водный раствор содержит 25 мас. % кислоты, 46 мас. % спирта и не содержит эфира. Степень превращения кислоты равна 35 %. Плотность реакционной массы постоянна и составляет =1020 кг/м2. Установка должна работать круглосуточно. Время загрузки, разгрузки и очистки реактора составляет 1 ч не зависимо от размеров реактора. Каков необходимый объем реакционной зоны, если использовать а) один реактор, б) три реактора? Решение. Основой для расчета является выражение  (1) (1)Рассчитаем концентрации компонентов реакционной массы в исходном растворе, исходя из объема 1 м3.     В соответствии с кинетическим уравнением скорость реакции выразится как  где  Подставляем окончательное выражение rA в уравнение (1) и производим численное интегрирование полученной функции в пределах от Х=0 до Х=0,35. В результате интегрирования получаем . Время одной технологической операции составляет 2+1=3 часа. Таким образом, каждые 24 часа можно провести 24:3=8 операций. Ежесуточное производство этилацетата на 1 м3 реакционного объема составляет Сэф·Мэф·Nоп=1,37·88·8=965 кг Тогда общий реакционный объем составит Таким образом, для обеспечения необходимой производительности необходимо использовать единичный реактор объемом 52 м3. Учитывая степень заполнения реактора 70 %, общий объем реактора составит . Согласно условию задачи, эту же производительность можно обеспечить тремя реакторами объемом . В непрерывном реакторе идеального вытеснения реакционная масса движется вдоль оси потока, вытесняя последующие слои. Условие идеальности такого аппарата состоит в том, что каждый элемент реакционной массы в данном поперечном сечении движется вдоль оси потока с одинаковой скоростью В  этой модели исключается торможение потока насадкой или стенками и диффузионные явления, из которых особенно существенно обратное или продольное перемешивание потока. При стационарном режиме работы, т.е. при постоянных во времени скорости, составе поступающей смеси и температуре, каждый элемент реакционной массы пребывает в реакторе идеального вытеснения одинаковое время, а концентрации реагентов и температура в каждом поперечном сечении остаются постоянными. В этом случае концентрации меняются только по длине аппарата, что позволяет составить дифференциальное уравнение материального баланса для элементарного объема dV в единицу времени этой модели исключается торможение потока насадкой или стенками и диффузионные явления, из которых особенно существенно обратное или продольное перемешивание потока. При стационарном режиме работы, т.е. при постоянных во времени скорости, составе поступающей смеси и температуре, каждый элемент реакционной массы пребывает в реакторе идеального вытеснения одинаковое время, а концентрации реагентов и температура в каждом поперечном сечении остаются постоянными. В этом случае концентрации меняются только по длине аппарата, что позволяет составить дифференциальное уравнение материального баланса для элементарного объема dV в единицу времениИнтегрирование этого уравнения по всему реакционному объему V, когда количество вещества меняется от до FA дает:  (5) (5)Так как , то это уравнение можно привести к виду  (6) (6)или  (7) (7)Обратная величина левой части последнего уравнения представляет собой удельную нагрузку реактора по реагенту А (число молей этого реагента в единицу времени на единицу реакционного объема). Умножая обе части уравнения (7) на , получаем  (8) (8)Сравнение полученного уравнения с уравнением (4) для периодического идеального реактора показывает полную идентичность их правой части. В то же время выражение для левой части уравнения также имеет размерность времени, при этом величина представляет собой объемную скорость реакционного потока на входе в реактор. Тогда левая часть представляет собой время контакта В этом случае уравнение (8) приобретает вид  (9) (9)полностью идентичный уравнению (4) для периодического идеального реактора. В общем случае величину контакта называют условным временем. Задача 2. Рассчитать объем реактора идеального вытеснения при тех же условиях, что и в предыдущей задаче. Решение. Принимаем, что время контакта в реакторе вытеснения такое же, что и в периодическом реакторе τ=7270 сек., мольная скорость потока продукта рассчитывается как Н  епрерывный реактор полного смешения (б) отличается тем, что в нем реакционная масса интенсивно перемешивается. Условием его идеальности является отсутствие градиентов концентраций и температуры по объему , а при стационарном режиме концентрации и температуры постоянны и во времени. В таком аппарате концентрация вещества в исходной смеси Сi 0 моментально падает (из-за разбавления в большом объеме реакционной массы до некоторой величины Сi, равной его концентрации в смеси, выходящей из реактора. Эта особенность реактора полного смешения дает возможность при стационарных условиях работы составить уравнение материального баланса в целом по аппарату (минус дифференциальные выражения) епрерывный реактор полного смешения (б) отличается тем, что в нем реакционная масса интенсивно перемешивается. Условием его идеальности является отсутствие градиентов концентраций и температуры по объему , а при стационарном режиме концентрации и температуры постоянны и во времени. В таком аппарате концентрация вещества в исходной смеси Сi 0 моментально падает (из-за разбавления в большом объеме реакционной массы до некоторой величины Сi, равной его концентрации в смеси, выходящей из реактора. Эта особенность реактора полного смешения дает возможность при стационарных условиях работы составить уравнение материального баланса в целом по аппарату (минус дифференциальные выражения)(10) Так как , то , откуда следует, что (11) Таким образом, в стационарном режиме работа реактора идеального смешения характеризуется алгебраическим уравнением. Реакторы идеального смешения называются безградиентными в отличие от интегральных реакторов периодического действия и идеального вытеснения, где концентрации и скорости реакций переменны – в первом случае во времени, во втором – по длине реактора, которая также пропорциональна времени реакции. Умножая левую и правую части уравнения (11) на СА 0 Если объем смеси во время проведения реакции не меняется, то (13) где τ – истинное время контакта. Задача 3. Емкость с полезным объемом в 52 м3, описанная в задаче 1, используется в качестве реактора непрерывного действия в режиме полного смешения. Состав загрузки и степень полного превращения уксусной кислоты составляет также 35 %. Какова производительность по этилацетату в это случае? Какой объем должен иметь реактор для производства 50 м3 этилацетата в сутки? Решение. В решении к задаче 1 были получены мольные концентрации при ХА=0,35. Их можно использовать для расчета скорости реакции rA. Тогда массовая скорость производства эфира Общая скорость производства в реакторе 52 м3 составляет Для того чтобы обеспечить производительность 50 т/сутки, необходимо взять пропорционально больший реактор, т.е. , т.е. значительно больше, чем в случае реактора идеального вытеснения или идеального периодического реактора. Сравнение эффективности проточных реакторов идеального смешения и идеального вытеснения. Сравним производительность идеальных проточных реакторов для случая проведения в них простых реакций, не осложненных побочными взаимодействиями. Зададимся одинаковой степенью превращения ключевого реагента и будем считать более эффективным тот реактор, для которого для достижения заданных результатов требуется меньшее время пребывания . Для проточного реактора идеального смешения при заданной глубине превращения среднее время пребывания в соответствии с уравнением (13) можно определить как произведение двух постоянных величин  т.е. геометрически представить в виде прямоугольника с соответствующими сторонами. Д  ля стационарного реактора идеального вытеснения ля стационарного реактора идеального вытеснения т.е. величина τ как определенный интеграл выражается геометрической площадью, ограниченной прямыми СА и СА 0, графиком функции и осью абсцисс. Из рисунка видно, что площади, соответствующие времени пребывания в реакторе вытеснения, заметно меньше площади, соответствующей времени в реакторе смешения для достижения одного и того же результата. Следовательно, при равном объемном расходе реактор идеального вытеснения должен иметь меньший объем. Таким образом, реакторы идеального вытеснения характеризуются более высокой производительностью, чем реакторы идеального смешения. Другим важным критерием эффективности реакторов является селективность процесса. Рассмотрев в этой связи ряд случаев, определяющих выбор в пользу реактора смешения или вытеснения. 1. Система параллельных реакций (основной и побочной), когда порядок побочной реакции по реагенту выше, чем основной  Р  ассмотрим кинетические зависимости для реагента А в реакторах смешения и вытеснения. Из этих зависимостей видно, что действующая концентраций в реакторе смешения СА будет существенно ниже по сравнению со средней концентрацией А в реакторе вытеснения. ассмотрим кинетические зависимости для реагента А в реакторах смешения и вытеснения. Из этих зависимостей видно, что действующая концентраций в реакторе смешения СА будет существенно ниже по сравнению со средней концентрацией А в реакторе вытеснения.Это означает, что побочная реакция буде более успешно конкурировать с основной в реакторе смешения, т.е. селективность в этом реакторе буде ниже. Поэтому, если побочная реакция имеет более высокий порядок по реагенту, чем основная, то более выгодно для достижения более высокой селективности работать в реакторе смешения. 2. Система параллельных реакций (основной и побочной), когда порядок побочной реакции по реагенту ниже, чем основной, n 3. Система параллельных реакций (основной и побочной), когда порядки основной и побочных реакций по реагенту одинаковы, m=n. В этом случае выход целевого продукта не зависит от типа реактора. 4. Система последовательных реакций в которых В- основной продукт, С – побочный. Очевидно, что в случае реактора смешения концентрация основного продукта в реакционной массе будет выше средней концентрации В в реакторе вытеснения. По этой причине в реакторе смешения скорость побочной реакции будет существенно выше, а селективность – ниже по сравнению с реактором вытеснения. Поэтому для достижения высоких селективностей последовательных реакций более выгодным является реактор вытеснения. Таким образом, в ряде случаев для достижения высокого выхода целевого продукта эффективнее реактор идеального вытеснения, а иногда – реактор идеального смешения. При выборе в пользу того или иного типа реактора необходимо также учитывать чисто эксплуатационные реакторы. К ним следует отнести большое гидравлическое сопротивление трубчатых реакторов, трудность чистки таких аппаратов. Реакторы смешения с интенсивным перемешиванием проще по конструкции и обеспечивают более эффективный подвод или съем тепла. В то же время они обладают низкой производительностью. Чтобы использовать преимущества реакторов смешения и вытеснения, используют каскад реакторов идеального смешения путем последовательного включения в технологическую нитку нескольких реакторов. |