Конспект лекций (wecompress.com). Лекция основные понятия и определения

Скачать 5.8 Mb. Скачать 5.8 Mb.

|

|

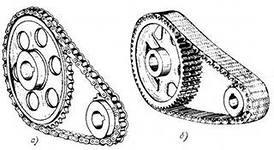

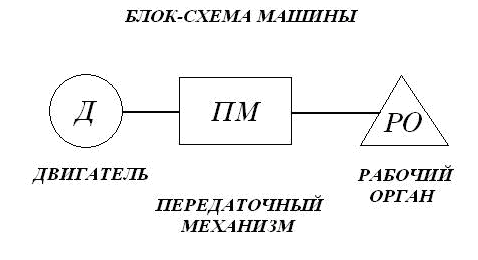

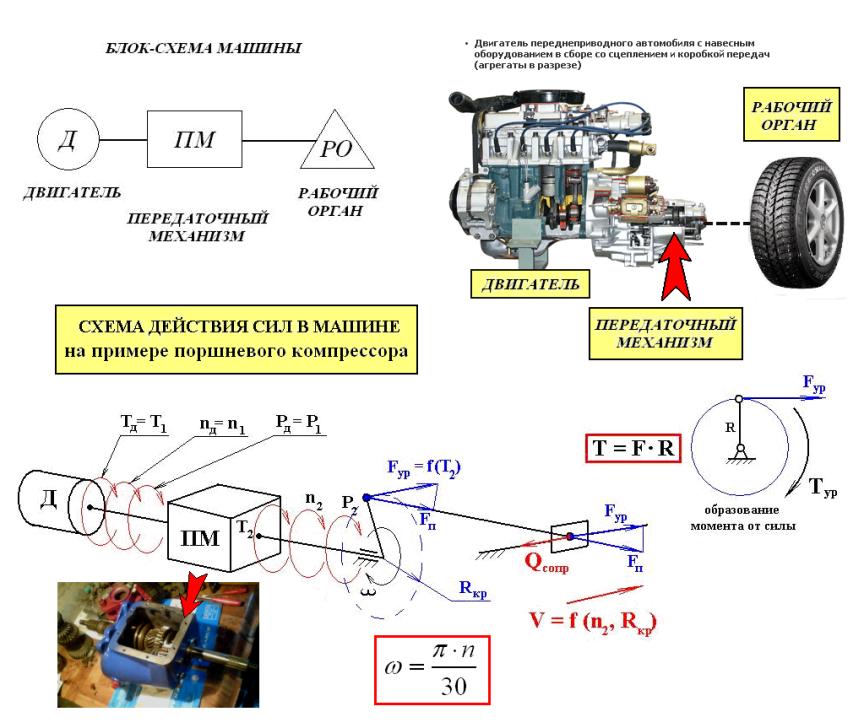

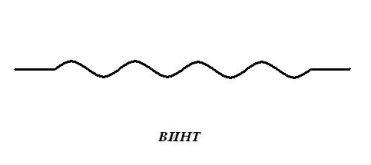

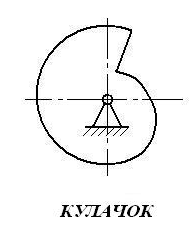

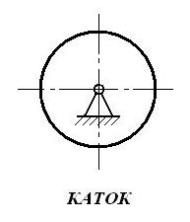

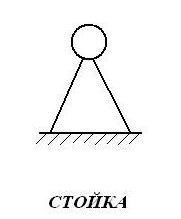

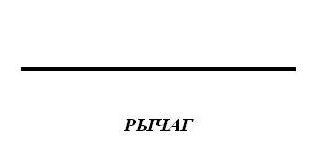

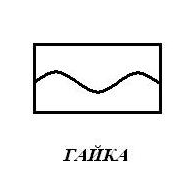

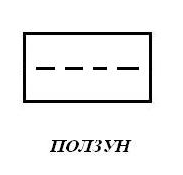

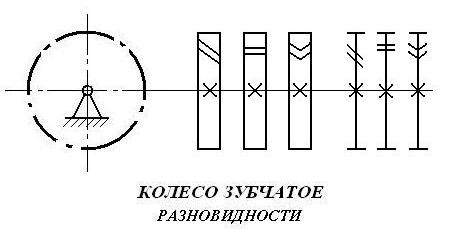

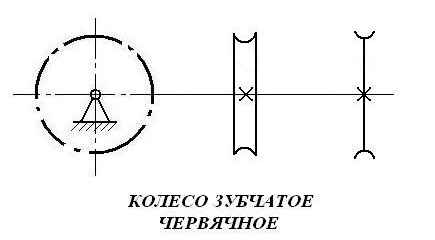

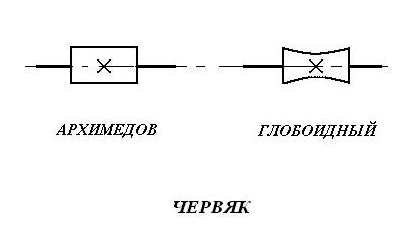

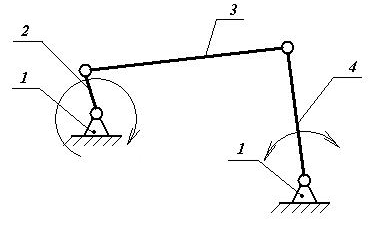

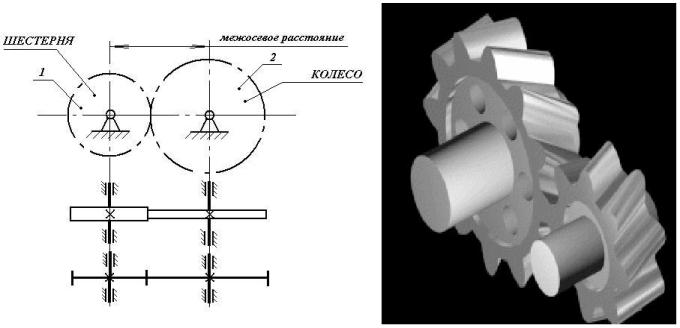

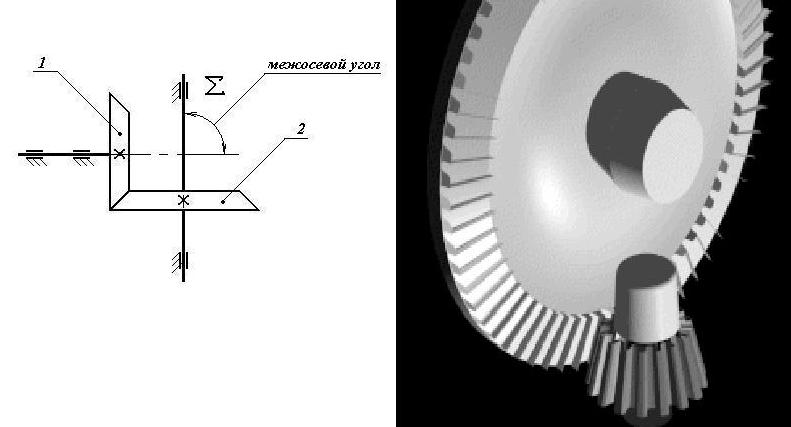

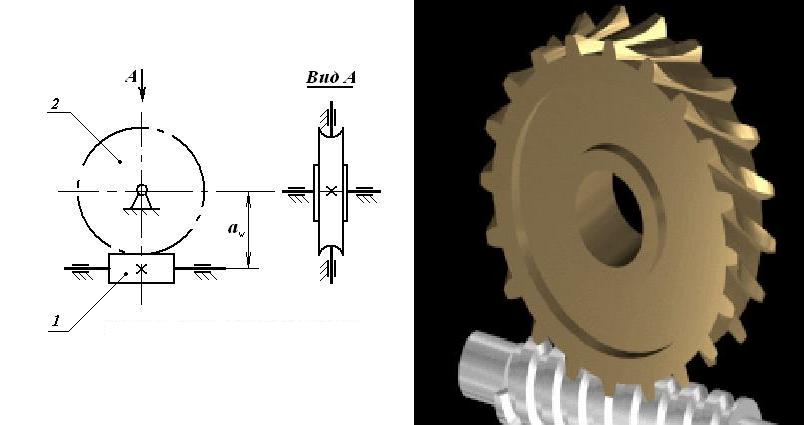

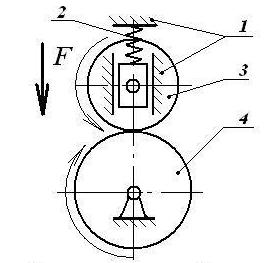

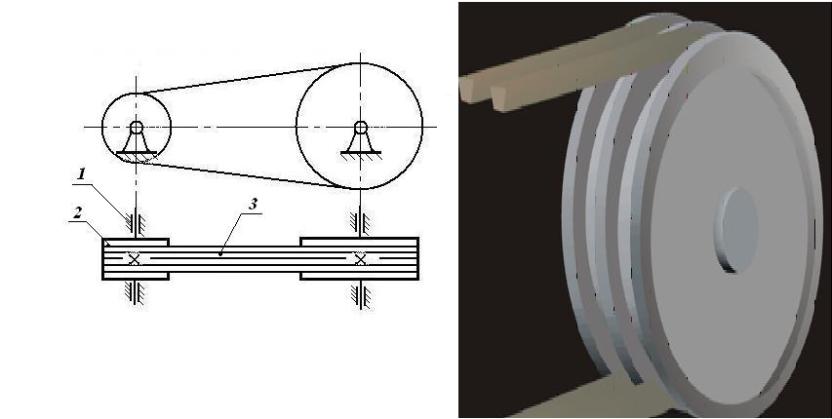

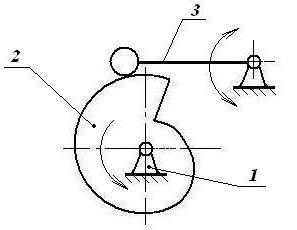

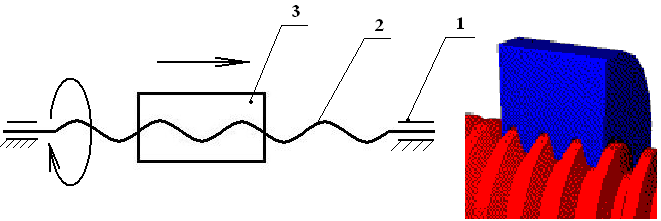

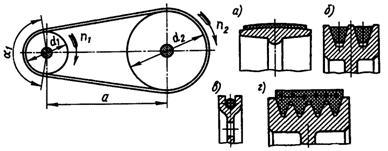

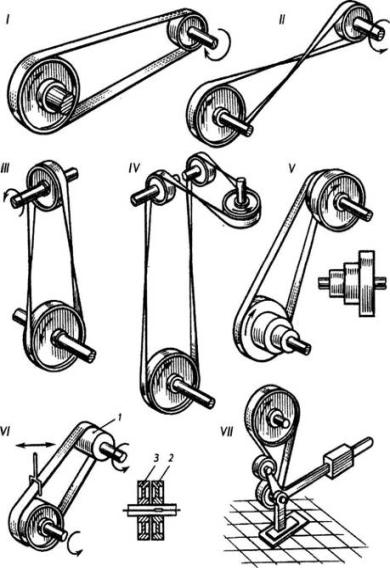

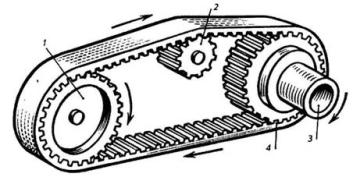

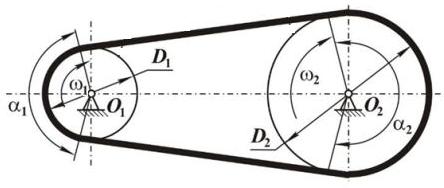

1. Корпусные детали, предназначенные для размещения и фиксации подвижных деталей механизма, для их защиты от действия неблагоприятных факторов внешней среды, а также для крепления механизмов в составе машин и агрегатов. Часто, кроме того, корпусные детали используются для хранения эксплуатационного запаса смазочных материалов. 2. Соединительные для разъемного и неразъемного соединения (например, муфты – устройства для соединения вращающихся валов; болты винты шпильки гайки – детали для разъемных соединений; заклепки – детали для неразъемного соединения). 3. Передаточные механизмы и детали, предназначенные для передачи энергии и движения от источника (двигателя) к потребителю (исполнительному механизму), выполняющему необходимую полезную работу. В курсе деталей машин рассматриваются в основном передачи вращательного движения: фрикционные, зубчатые, ременные, цепные и т.п. Эти передачи содержат большое число деталей вращения: валы, шкивы, зубчатые колеса и т.п. Иногда возникает необходимость передавать энергию и движение с преобразованием последнего. В этом случае используются кулачковые и рычажные механизмы. 4. Упругие элементы предназначены для ослабления ударов и вибрации или для накопления энергии с целью последующего совершения механической работы (амортизаторы, рессоры, пружины). 5. Инерционные детали и элементы предназначены для предотвращения или ослабления колебаний (в линейном или вращательном движениях) за счет накопления и последующей отдачи кинетической энергии (маховики, противовесы, маятники, бабы, шаботы). 6. Защитные детали и уплотнения предназначены для защиты внутренних полостей узлов и агрегатов от действия неблагоприятных факторов внешней среды и от вытекания смазочных материалов из этих полостей (сальники, манжеты, крышки, рубашки и т.п.). 7. Детали и узлы регулирования и управления предназначены для воздействия на агрегаты и механизмы с целью изменения их режима работы или его поддержания на оптимальном уровне (тяги, рычаги, тросы и т.п.). Основными требованиями, предъявляемыми к деталям машин, являются требования работоспособностиинадежности. К деталям, непосредственно контактирующим с человеком-оператором (ручки и рычаги управления, элементы кабин машины, приборные щитки и т.п.), кроме названных предъявляются требования эргономичностии эстетичности. В машиностроении основным является расчет деталей на прочность, который обычно выполняется в двух вариантах: проектный расчет и проверочный расчет. Целью проектного расчета является установление необходимых размеров узлов и деталей, соответствующих заданным нагрузкам и условиям работы. Допускаемые напряжения для материала детали определяют как результат деления предельных для данного материала напряжений на выбранный (или заданный нормативной документацией) При этом допускаемый коэффициент запаса назначается либо нормативными документами (международные и государственные стандарты, ведомственные нормали и правила), либо из условия безотказной работы изделия в течение заданного нормативного срока его эксплуатации (указывается в техническом задании на разрабатываемое изделие). Проверочный расчет в зависимости от поставленной задачи обычно выполняется в одном из двух вариантов: 1) определение предельно допустимых параметров (нагрузки, деформации, температуры нагрева и т.п.) в критической ситуации или 2) определение параметров, явившихся причиной разрушения детали, в процессе экспертизы аварий и катастроф. Механические передачи Передачей будем называть устройство, предназначенное для передачи энергии из одной точки пространства в другую, расположенную на некотором расстоянии от первой. В зависимости от вида передаваемой энергии передачи делятся на механические, электрические, гидравлические, пневматические и т.п. В курсе деталей машин изучаются, в основном, механические передачи. Механической передачей называют устройство (механизм, агрегат), предназначенное для передачи энергии механического движения, как правило, с преобразованием его кинематических и силовых параметров, а иногда и самого вида движения. Наибольшее распространение в технике получили передачи вращательного движения, которым в курсе деталей машин уделено основное внимание (далее под термином передача подразумевается, если это не оговорено особо, именно передача вращательного движения). Основной характеристикой механической передачи вращательного движения является передаточное отношение (величина, характеризующая изменение угловой скорости (крутящего момента) на входном звене 1 и выходном звене 2): u = ω1 / ω2 = M2 / M1. Механические передачи с передаточным числом u > 1 называются редуцирующие (редукторы), с передаточным числом u < 1 – мультиплицирующие (мультипликаторы). Классификация механических передач вращательного движения: 1. По способу передачи движения от входного вала к выходному: 1.1. Передачи зацеплением: 1.1.1. с непосредственным контактом тел вращения (зубчатые, червячные, винтовые); 1.1.2. с гибкой связью (цепные, зубчато-ременные). 1.2. Фрикционные передачи: 1.2.1. с непосредственным контактом тел вращения (фрикционные); 1.2.2. с гибкой связью (ременные). 2. По взаимному расположению валов в пространстве: 2.1. с параллельными осями валов (цилиндрические зубчатые и фрикционные, цепные); 2.2. с пересекающимися осями валов (зубчатые и фрикционные конические, фрикционные лобовые); 2.3. с перекрещивающимися осями (зубчатые - винтовые и коноидные, червячные, лобовые фрикционные со смещением ролика). 3. По характеру изменения угловой скорости выходного вала по отношению к входному: редуцирующие (понижающие) и мультиплицирующие (повышающие). 4. По подвижности осей и валов: передачи с неподвижными осями валов - рядовые (коробки скоростей, редукторы), передачи с подвижными осями валов (планетарные передачи, вариаторы с поворотными роликами). 5. По конструктивному оформлению: закрытые и открытые (безкорпусные). Главными характеристиками передачи, необходимыми для ее расчета и проектирования, являются мощности и скорости вращения на входном и выходном валах. В технических расчетах вместо угловых скоростей обычно используются частоты вращения валов.  Машина - устройство, служащее для преобразования движения, материалов или информации, служащее для облегчения или замены труда человека. Составные части машины: двигатель, передаточный механизм и рабочий орган. Двигатели подразделяются на электрические, внутреннего сгорания, гидравлические и пневматические, рабочий орган служит для выполнения той функции, для которой предназначена машина в целом. Классификация передаточных механизмов будет рассмотрена ниже. В процессе расчёта и проектирования деталей машин и механизмов, они также замещаются расчётными схемами, к которым прикладываются действующие нагрузки. Звено - часть механизма, движущаяся в нём, как единое целое. Звенья подразделяются на входные, выходные и промежуточные. Входное звено – звено, на которое подаётся движение, подлежащее преобразованию. На схемах обозначается цифрой «1». Расположено ближе к двигателю по кинематической схеме механизма. Выходное звено – звено, выполняющее движение, для которого предназначен механизм. Промежуточное звено – любое звено, расположенное между входным и выходным звеньями.  Приложенные к схеме механизма нагрузки анализируются методами «Деталей машин» и определяются их численные значения. Для составления схем механизмов, подвергающихся инженерным расчётам, существует система условных обозначений. Рассмотрим некоторые из них. Некоторые условные обозначения на кинематических схемах             Структурные схемы широко распространенных механизмов, узлов и деталей Механизмы служат для преобразования движения. 1. Шарнирно - рычажный механизм.  Преобразует вращательное движение в качающее. стойка кривошип (вращение) шатун коромысло (качание) 2. Зубчатый цилиндрический механизм  Преобразует вращательное движение во вращательное же, но с другими параметрами : числом оборотов в минуту - n и крутящим моментом – T(Нм). 2.1 Зубчатый конический механизм.  То-же, что цилиндрический, однако предназначенный для передачи вращения между пересекающимися осями. 2.2 Зубчатый червячный механизм.  Предназначен для передачи вращения между перекрещивающимися осями. Обладает свойством самоторможения – невозможности передачи вращения от зубчатого колеса 2 к червяку 1, при возможности обратного движения. 3. Фрикционный механизм (движение передаётся за счёт трения между катками).  Преобразует вращательное движение стойка; пружина; катки; F- сила давления одного катка на другой, создаваемая пружиной. 4. Цепной механизм.  1- стойка; 2- цепь; 3- звездочка. Преобразует вращение, используется для передачи движения на относительно большие расстояния (2…5 метров). 5. Ремённый механизм  Отличие от цепного в том, что ремень может проскальзывать, он легче цепи. Ремней может быть несколько или один, ремни могут иметь разный профиль. стойка; шкивы; ремень (ремни). 6. Кулачковый механизм. Преобразует вращательное движение в определённый вид качательного.  стойка; кулачёк; коромысло. 7. Винтовой механизм. Преобразует вращательное движение в поступательное.  стойка; винт; гайка. Основные положения ЕСКД по выполнению сборных чертежей машин и рабочих чертежей детали с простановкой размеров их предельных отклонений шероховатостей допусков формы и расположения поверхностей, а также термической обработки, баз и формулирование технических требований к изготовлению деталей излогаются в курсах “Металлорежущие станки” , “Метрология” а также “Инженерная и компьютерная графика” , “Теория машин и механизмов”.Все выше перечисленные действия находят применения при выполнении курсового проекта и деталей ,назначенных преподавателем Лекция 8,9,10 Механические передачи, их разновидности и назначение Ременные передачи Среди множества разнообразных передач вращательного движения достаточно простыми конструктивно (по устройству) являются передачи с гибкой связью, принцип работы которых строится на использовании сил трения или зубчатого зацепления - это ременные передачи. Ременная передача – это механизм, предназначенный для передачи вращательного движения посредством фрикционного взаимодействия или зубчатого зацепления замкнутой гибкой связи – ремня с жесткими звеньями – шкивами, закрепленными на входном и выходном валах механизма.   Ременная передача Ременная передача состоит из двух или большего числа шкивов, насаженных на валы, участвующие в передаче вращательного движения, и гибкой связи, называемой ремнем, которая охватывает шкивы с целью передачи движения от ведущего шкива ведомому (или ведомым) и взаимодействует с ними посредством сил трения или зубчатого зацепления.  Схема ременной передачи и виды ремней: а) плоский; б) клиновой; в) круглый; г) поликлиновой Ременные передачи трением – наиболее старый и простой по конструкции вид передачи. Эти передачи и в настоящее время находят достаточно широкое применение, они широко применяются на быстроходных ступенях привода (передача вращения от электродвигателей к последующим механизмам). В двигателях внутреннего сгорания ременные передачи применяются для привода вспомогательных агрегатов (вентилятор, насос системы водяного охлаждения, электрический генератор), а зубчатоременная передача применяется в некоторых автомобильных двигателях для привода газораспределительного механизма. Достоинства ременных передач: 1. Простота конструкции и низкая стоимость. 2. Возможность передачи движения на достаточно большие расстояния (до 15 м). 3. Плавность, малошумность работы и смягчение крутильных вибраций и толчков за счет упругой податливости ремня. 4. Предохранение механизмов от перегрузки за счет буксования ремня при чрезмерных нагрузках. Недостатки ременных передач: 1. Относительно большие габариты. 2. Малая долговечность ремней. 3. Большие поперечные нагрузки, передаваемые на валы и их подшипники. 4. Непостоянство передаточного числа за счет проскальзывания ремня. 5. Высокая чувствительность передачи к попаданию жидкостей (воды, топлива, масла) на поверхности трения.  Виды ременных передач   Зубчато-ременная передача Классификация ременных передач: 1. По форме поперечного сечения ремня: плоскоременные (форма плоского вытянутого прямоугольника); клиноременные (форма трапеции); поликлиноременные(внутренняя поверхность плоского ремня снабжена продольными трапецевидными гребнями); круглоременные (форма круга); зубчатоременная (внутренняя поверхность плоского ремня снабжена поперечными выступами (зубьями)). 2. По взаимному расположению валов и ремня: с параллельными геометрическими осями валов и ремнем, охватывающим шкивы в одном направлении – открытая передача (шкивы вращаются в одном направлении); с параллельными валами и ремнем, охватывающим шкивы в противоположных направлениях – перекрестная передача (шкивы вращаются во встречных направлениях); оси валов перекрещиваются под некоторым углом (чаще всего 90°) – полуперекрестнаяпередача. 3. По количеству валов, охватываемых одним ремнем: двухвальная, трех-, четырех- и многовальнаяпередача. 4. По наличию вспомогательных роликов: без вспомогательных роликов, с натяжными роликами; с направляющимироликами.  Геометрия открытой ременной передачи Передаточное отношение ременной передачи без учета скольжения: u = ω1 / ω2 = D2 / D1, где ω – угловая скорость шкива, D - средний диаметр шкива. Цепные передачи Цепная передача – механизм для передачи вращательного движения между параллельными валами с помощью жестко закрепленных на них зубчатых колес – звездочек и охватывающей их многозвенной гибкой связи с жесткими звеньями, называемой цепью.

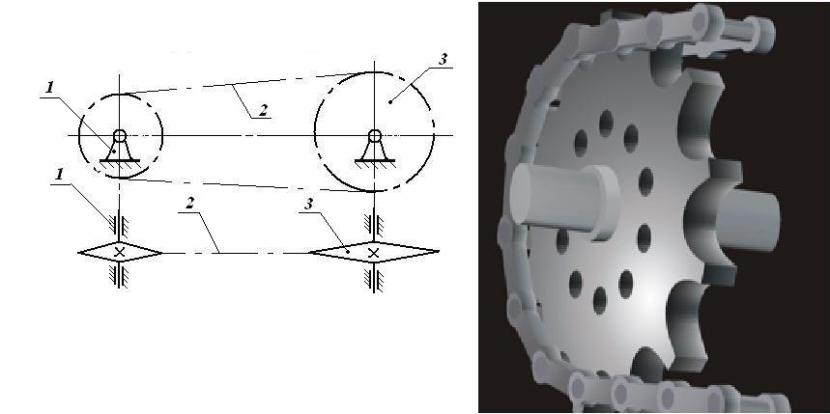

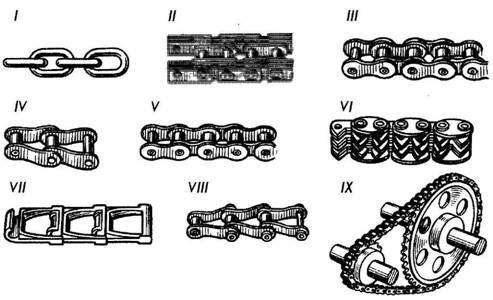

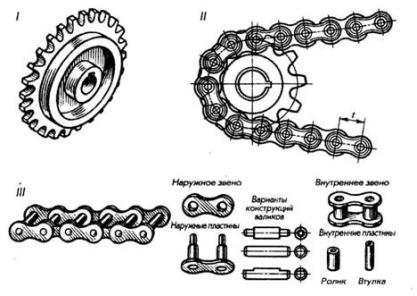

Простейшая цепная передача состоит из двух, закрепленных каждая на своем валу, звездочек, меньшая из которых чаще всего бывает ведущей, и охватывающей их цепи, составленной из множества жестких звеньев, имеющих возможность поворачиваться друг относительно друга. Цепные передачи нашли широкое применение в машинах общепромышленного назначения (например, в многоковшовых элеваторах и транспортирующих устройствах). Достоинства цепных передач: 1. Возможность передачи движения на достаточно большие расстояния. 2. Отсутствие проскальзывания, а следовательно, и стабильность передаточного отношения. 3. Относительно высокий КПД. Недостатки цепных передач: 1. Повышенная шумность и виброактивность при работе. 2. Интенсивный износ шарниров цепи и вытягивание цепи. 3. Сравнительно высокая стоимость.  Виды цепей. Уже из названия и определения цепной передачи становится ясно, что основным её элементом является цепь. Цепи достаточно широко применяются в промышленности и по назначению могут быть разделены на: 1. тяговые цепи, предназначенные для перемещения грузов по горизонтальной или наклонной поверхности; 2. грузовые цепи, предназначенные для подъема грузов; 3. приводные цепи, предназначенные для передачи движения, чаще всего вращательного, в цепных передачах.  Элементы цепной передачи. Наибольшее распространение в качестве приводных получили роликовые, втулочные и зубчатые цепи. Эти три разновидности цепей стандартизованы.

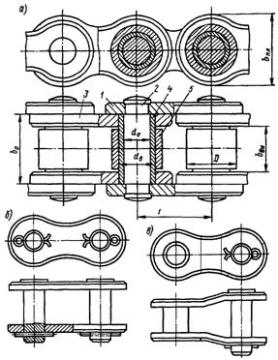

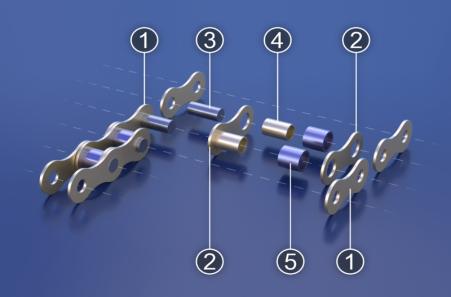

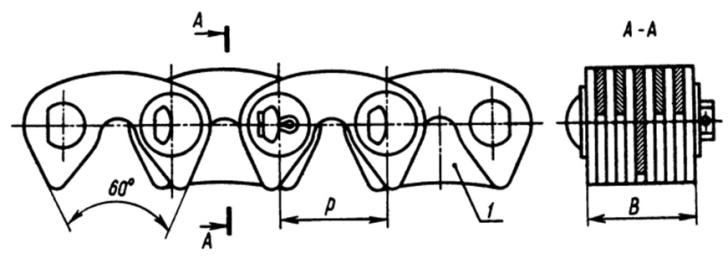

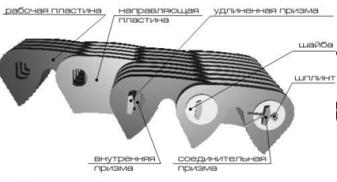

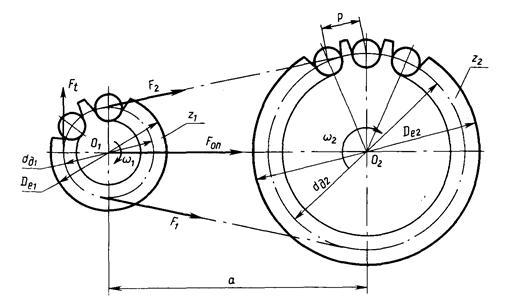

Рассмотрим конструкцию роликовой цепи, как наиболее часто применяемой. Эта цепь состоит из звеньев двух типов: звена с наружными пластинами 1, соединенными между собой двумя осями 2, и звена с внутренними пластинами 3, которые соединены между собой втулками 4. Втулки 4 при сборке цепи одеваются на оси 2 с возможностью проворота, образуя таким образом шарнир цепи. На каждую из втулок 4 одевается свободно вращающийся ролик 5. Втулочная цепь отличается от роликовой только отсутствием роликов, что несколько снижает массу цепи и позволяет уменьшить шаг между шарнирами звеньев, однако способствует увеличению скорости износа шарниров цепи и несколько снижает КПД цепной передачи.  Элементы роликовой цепи (1 - пластина внешнего звена; 2 - пластина внутреннего звена; 3 - валик; 4 - втулка; 5 - ролик).    . Зубчатая цепь  Геометрия зубчатой передачи Передаточное отношение цепной передачи: u = ω1 / ω2 = dd2 / dd1 = z2 / z1, где ω – угловая скорость звездочки, dd - средний диаметр звездочки, z – число зубьев звездочки. Общие сведения о зубчатых передачах (ЗП) Зубчатая передача -трехзвенный механизм, включающий два подвижных звена, взаимодействующих между собой через высшую зубчатую кинематическую пару и образующих с третьим неподвижным звеном низшие (вращательные или поступательные) кинематические пары.

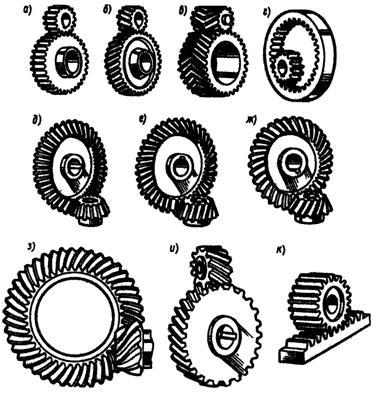

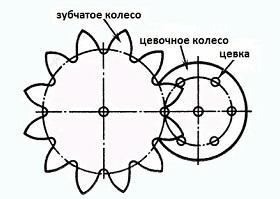

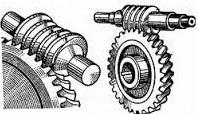

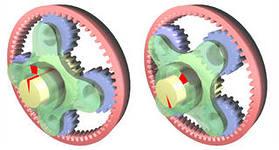

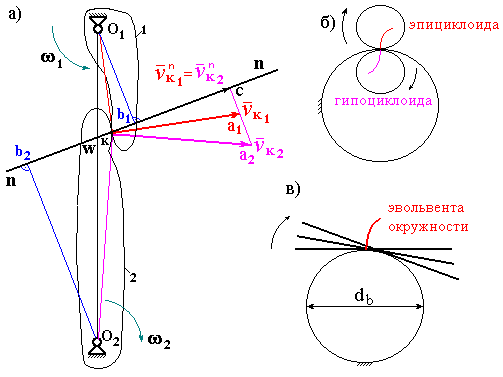

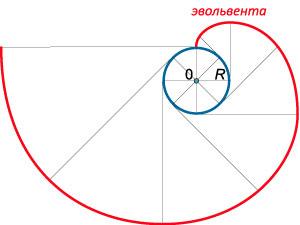

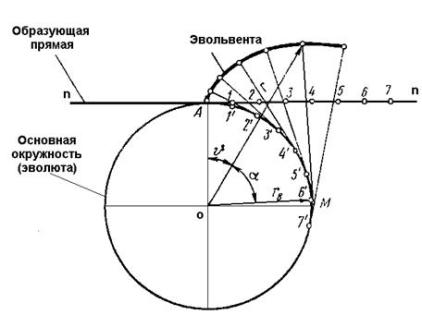

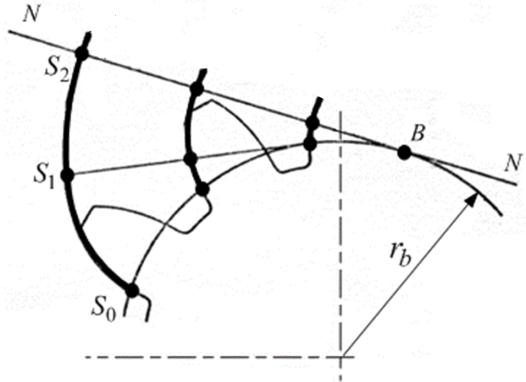

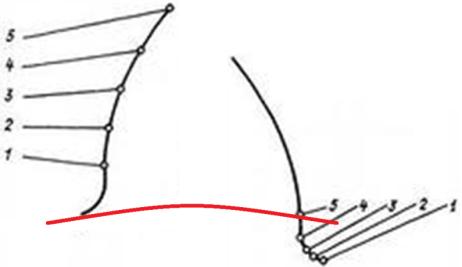

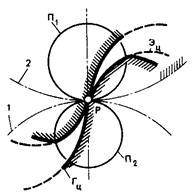

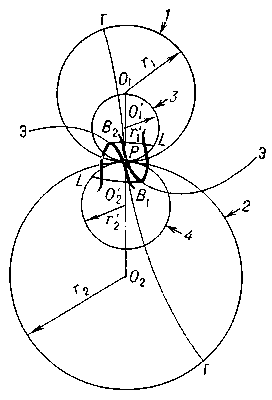

Червячная передача.  Планетарная передача.  Передача с зубчатым сектором Меньшее зубчатое колесо, участвующее в зацеплении обычно называют шестерней, большее – зубчатым колесом, звено зубчатой передачи, совершающее прямолинейное возвратно-поступательное движение, называют зубчатой рейкой, звено зубчатой передачи, совершающее неполноповоротное возвратно-вращательное движение, называют зубчатым сектором. Назначение зубчатой передачи - передача движения (чаще всего вращательного) с преобразованием параметров, а иногда и его вида (реечная передача). Зубчатые передачи вращательного движения наиболее распространены в технике. Классификация зубчатых передач: 1. По величине передаточного отношения: 1.1. с передаточным отношением u >1 – редуцирующие (редукторы - большинство зубчатых передач); 1.2. с передаточным отношением u <1–мультиплицирующие (мультипликаторы). 2. По взаимному расположению валов: 2.1. с параллельными валами - цилиндрические зубчатые передачи 2.2. с пересекающимися осями валов - конические зубчатые передачи 2.3. с перекрещивающимися осями валов - червячные, винтовые, гипоидные 2.4. с преобразованием движения – реечные, секторные 3. По расположению зубьев относительно образующей поверхности колеса: 3.1. прямозубые - продольная ось зуба параллельна образующей поверхности колеса 3.2. косозубые - продольная ось зуба направлена под углом к образующей поверхности колеса 3.3. шевронные - зуб выполнен в форме двух косозубых колес со встречным наклоном осей зубьев 3.4. кривозубые - ось зуба выполнена по сложной кривой относительно образующей поверхности колеса 4. По форме зацепляющихся звеньев: 4.1. с внешним зацеплением - зубья направлены своими вершинами от оси вращения колеса 4.2. с внутренним зацеплением - зубья одного из зацепляющихся колес направлены своими вершинами к оси вращения колеса 4.3. реечное зацепление - одно из колес заменено прямолинейной зубчатой рейкой 5. По форме рабочего профиля зуба: 5.1. эвольвентные - рабочий профиль зуба очерчен по эвольвенте круга (линия описываемая точкой прямой, катящейся без скольжения по окружности); 5.2. циклоидальные - рабочий профиль зуба очерчен по круговой циклоиде (линия описываемая точкой окружности, катящейся без скольжения по другой окружности); 5.3. цевочное (разновидность циклоидального) – зубья одного из колес, входящих в зацепление, заменены цилиндрическими пальцами – цевками; 5.4. с круговым профилем зуба (зацепление Новикова) – рабочие профили зубьев образованы дугами окружности практически одинаковых радиусов. 6. По относительной подвижности геометрических осей зубчатых колес: 6.1. с неподвижными осями колес - рядовые передачи; 6.2. с подвижными осями некоторых колес - планетарные передачи 7. По жесткости зубчатого венца колес, входящих в зацепление: 7.1. с колесами неизменяемой формы (с жестким венцом); 7.2. включающая колеса с венцом изменяющейся формы (гибким). Наиболее широкое применение находят редуцирующие зубчатые передачи вращательного движения (коробки передач, редукторы, приводы различных устройств). Поэтому дальнейшее изложение, если это не упоминается особо, касается только передач вращательного движения. Достоинства зубчатых передач: 1. Высокая надежность работы в широком диапазоне нагрузок и скоростей. 2. Большой ресурс. 3. Малые габариты. 4 Высокий КПД. 5. Относительно малые нагрузки на валы и подшипники. 6. Постоянство передаточного числа Недостатки зубчатых передач: 1. Сложность изготовления и ремонта. 2. Относительно высокий уровень шума. 3. Нерациональное использование зубьев (одновременно участвуют не более двух - трех зубьев). Для зубчатых передач с вращательным движением звеньев наряду с передаточным отношением u вводится понятие передаточное число, определяемое числом зубьев зубчатых колес i = f(z). Для реечной передачи вводится понятие аналог скорости s' = v / ω, где v – линейная скорость рейки, ω – угловая скорость зубчатого колеса (сектора). В  соответствии с основной теоремой зацепления (теоремой Виллиса) Общая нормаль к поверхностям двух вращающихся тел, проведенная в точке контакта отсекает от межцентрового расстояния отрезки, обратно пропорциональные угловым скоростям звеньев. То есть:  Основная теорема зацепления. Как правило, при проектировании зубчатых механизмов требуется постоянное передаточное отношение. Следствия из основной теоремы зацепления. Для того чтобы передаточное отношение было постоянным необходимо, чтобы в процессе зацепления полюс зацепления не менял своего положения. В свою очередь для того, чтобы полюс зацепления не менял своего положения необходимо, чтобы профили контактирующих поверхностей представляли собой взаимоогибаемые кривые. В полной мере этому требованию удовлетворяют циклоиды, которые образуются при перекатывании без скольжения одной окружности по другой. И исторически первым правильным зацеплением было именно циклоидальное, т.е. такое, когда боковые поверхности зубьев представляют собой отрезки циклоид. Однако у циклоидального зацепления есть недостаток – его сравнительно высокая стоимость. Требованию основной теоремы зацепления удовлетворяет и эвольвента окружности – кривая, образующаяся при перекатывании без скольжения прямой по окружности. Изготовление колес с эвольвентным профилем зубьев оказалось гораздо более дешевым, и, несмотря на то, что такие колеса имеют несколько большие размеры, – эвольвентное зацепление в машиностроении получило самое широкое применение. Для нормальной работы зубчатой передачи (обеспечение плавности работы, отсутствие излишних вибраций и инерционных сил, относительно высокий КПД зубчатого зацепления) форма рабочей поверхности профиля зубьев должна удовлетворять следующим требованиям: 1. в течение времени взаимодействия зубьев ведущего и ведомого колес передаточное отношение должно сохраняться постоянным; 2. профиль зуба должен обеспечивать возможность простого изготовления. Передачи с эвольвентным зацеплением   Эвольвента  Эвольвентные зубья Эвольвента – спиральная кривая, формируемая точкой прямой (образующей), прокатывающей по основной окружности (эволюте) без проскальзывания. Свойства эвольвенты: 1. Форма эвольвенты зависит от радиуса основной окружности. При стремлении rb→∞, эвольвента превращается в прямую линию (трапецевидные зубья на зубчатой рейке). 2. Образующая прямая n-n является нормалью к эвольвенте в данной точке. 3. Эвольвента начинается от основной окружности. Внутри основной окружности точек эвольвенты нет.  Эвольвента и основная окруженость По отношению к основной окружности боковая часть зуба полностью (левая часть, точки 1-5), или не полностью (правая часть, точки 1-4) являются эвольвентной кривой.  Общая нормаль к поверхностям зубьев Общая нормаль к поверхностям контактирующих зубьев (эвольвенты Э1 и Э2) в точке К проходит через полюс зацепления P, является касательной к основным окружностям 1 и 2 и наклонена к горизонтальной линии под углом зацепления αW. С целью обеспечения взаимозаменяемости зубчатых колес, унификации и сокращения номенклатуры режущего инструмента для их изготовления модуль стандартизован, то есть при проектировании передачи выбирается из ряда стандартных значений. Из сказанного следует, в зацеплении могут находиться только зубчатые колеса с одинаковым модулем. Модуль – основной геометрический параметр зубчатого профиля, равен отношению торцевого шага зубьев к числу пи: m = pt / π, или отношению диаметра делительной окружности к числу зубьев m = dw / z . Циклоидальное зацепление – это зацепление, в котором боковые рабочие поверхности зубьев сопряженных колес очерчены по циклоиде. Циклоида - кривая, описываемая точкой окружности, катящейся без скольжения по другой окружности. При обкатывании производящей окружности по главной окружности с внешней стороны получаем эпициклоиду, а при обкатывании с внутренней стороны –гипоциклоиду. При этом производящая окружность обкатывается по делительной окружности зубчатого колеса, совпадающей в зацеплении с начальной окружностью.   Циклоида и циклоидальное зацепление Циклоидальное зацепление по сравнению с эвольвентным более чувствительно к неточностям межосевого расстояния. У циклоидального зацепления высокая чувствительность к ошибкам в исполнении межосевого расстояния (нарушается постоянство передаточного числа), а также трудности ремонта передачи – при замене одного колеса необходимо менять и второе. В машиностроении циклоидальное зацепление находит применение в винтовых насосах и компрессорах, в счетчиках оборотов и некоторых других устройствах. Цевочное зацепление

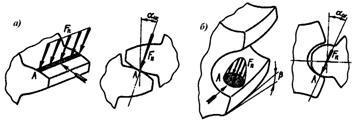

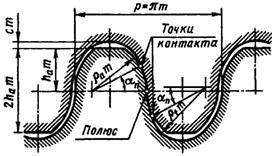

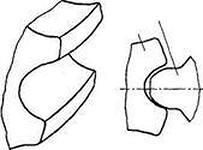

Частным случаем циклоидального зацепления является цевочное зацепление. Зубья первого колеса выполняют в форме цилиндрических пальцев, называемых цевками, укрепленных между двумя дисками; второе колесо при этом выполняется как зубчатое. Преимуществом цевочного зацепления является возможность отказаться от фрезерования зубцов одного из колес – цевочного колеса. Кроме того, цевки можно сделать вращающимися, заменив трение скольжения между зубьями колес трением качения, что увеличивает КПД передачи. Цевочное зацепление может быть как внешним, так и внутренним. Цевочное зацепление применяется в зубчатых механизмах больших габаритов (в подъемно-транспортных механизмах, в механизмах поворота, в некоторых типах планетарных редукторов). 4.6. Круговинтовые передачи (зацепление Новикова) Передачи с круговым профилем рабочей поверхности зуба называются зацеплением Новикова. В зацеплении Новикова профиль контактирующих зубьев шестерни и колеса в торцевом сечении очерчен дугами окружности (рис. 29, б). В этом случае контакт зубьев происходит в точке и только в момент прохождения профилей через эту точку. Для обеспечения перемещения точки контакта зубьев параллельно оси вращения шестерен зубья делают косыми.

Зацепление Новикова В следствие более высокой контактной прочности несущая способность круговинтовой передачи может до двух раз превышать несущую способность эвольвентной передачи тех же размеров. Передача Новикова работает более плавно, а её КПД из-за отсутствия взаимного скольжения зубьев несколько выше. К недостаткам передачи Новикова можно отнести повышенную чувствительность к колебаниям межосевого расстояния и некоторое снижение изломной прочности зубьев вблизи торцов зубчатого венца. Круговинтовое зацепление можно использовать как в цилиндрических так и в конических зубчатых передачах. Методы изготовления зубчатых колес |