Конспект лекций (wecompress.com). Лекция основные понятия и определения

Скачать 5.8 Mb. Скачать 5.8 Mb.

|

|

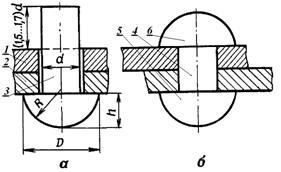

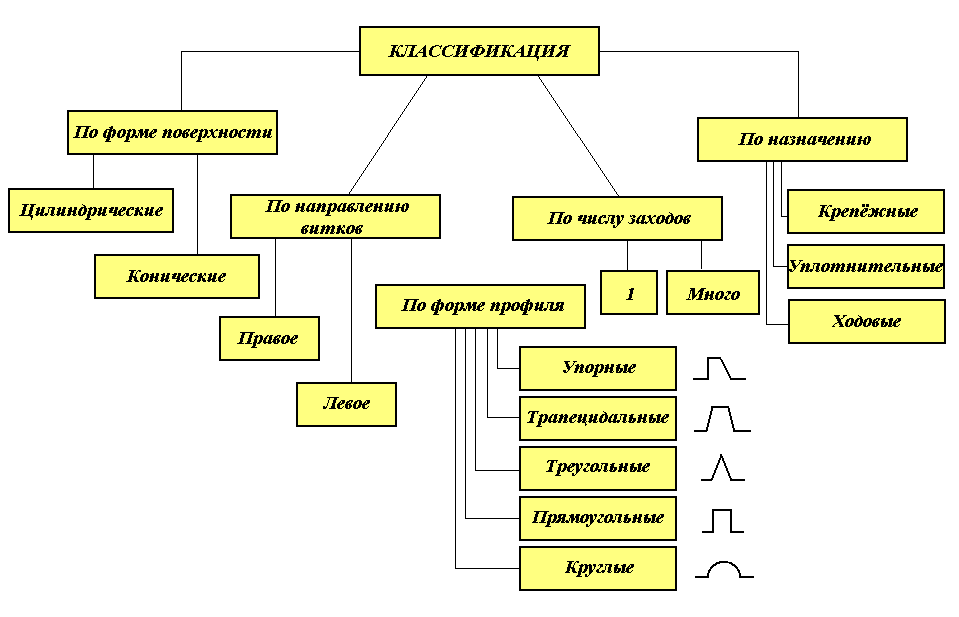

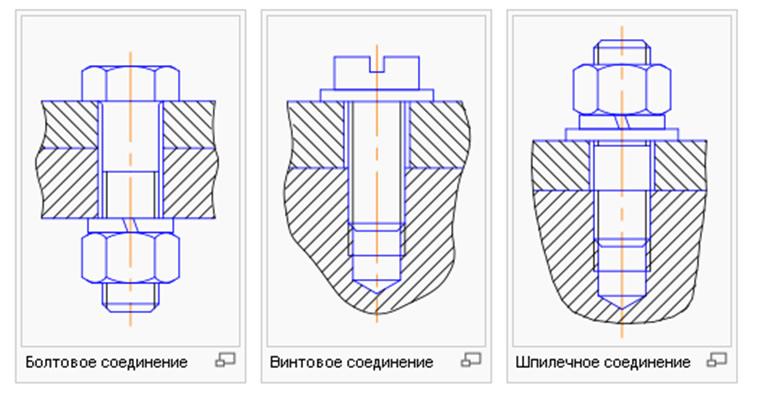

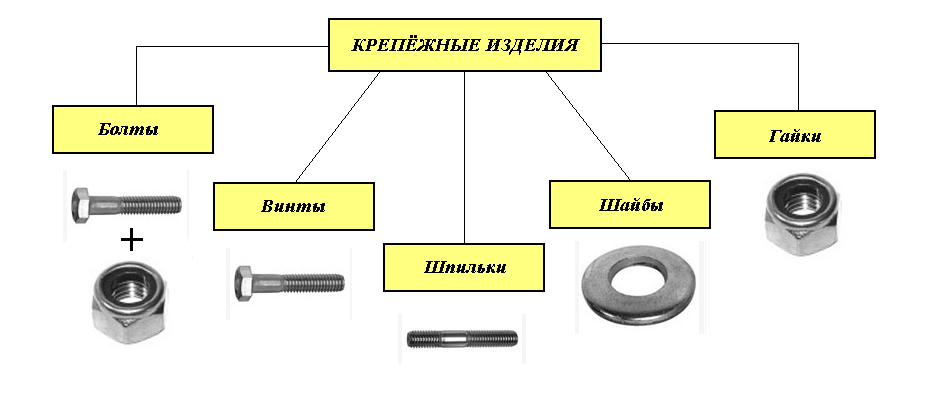

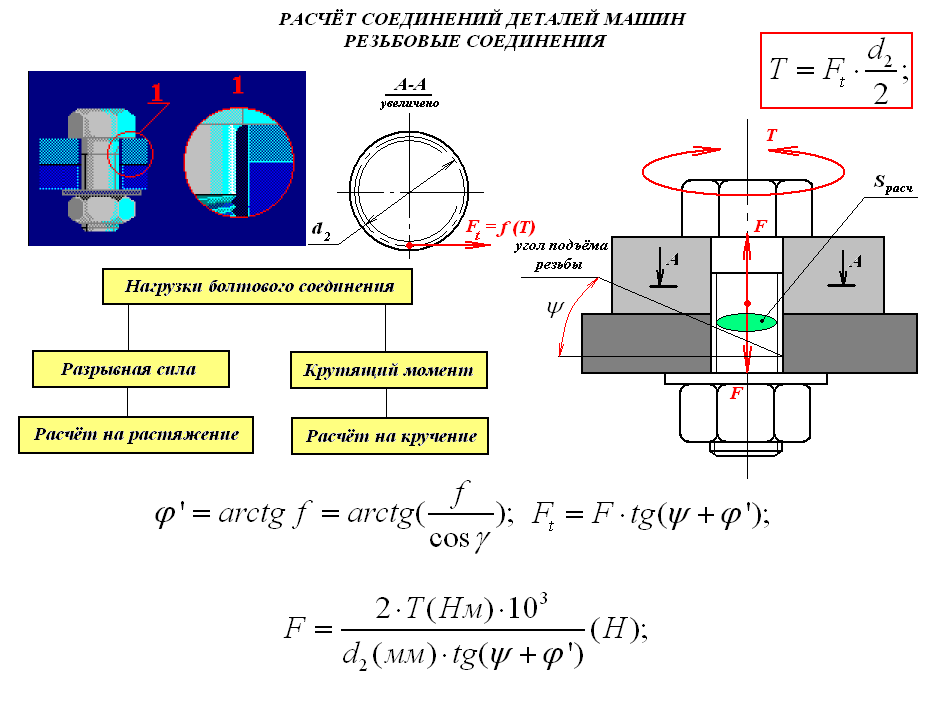

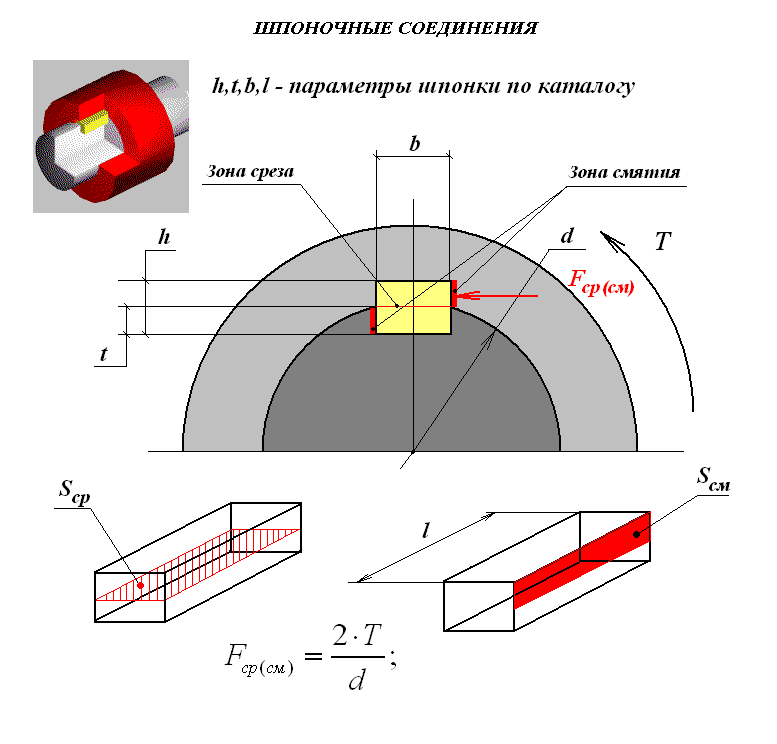

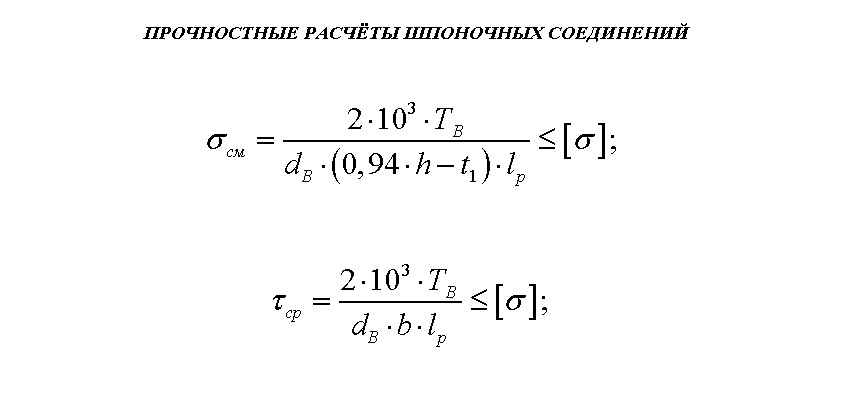

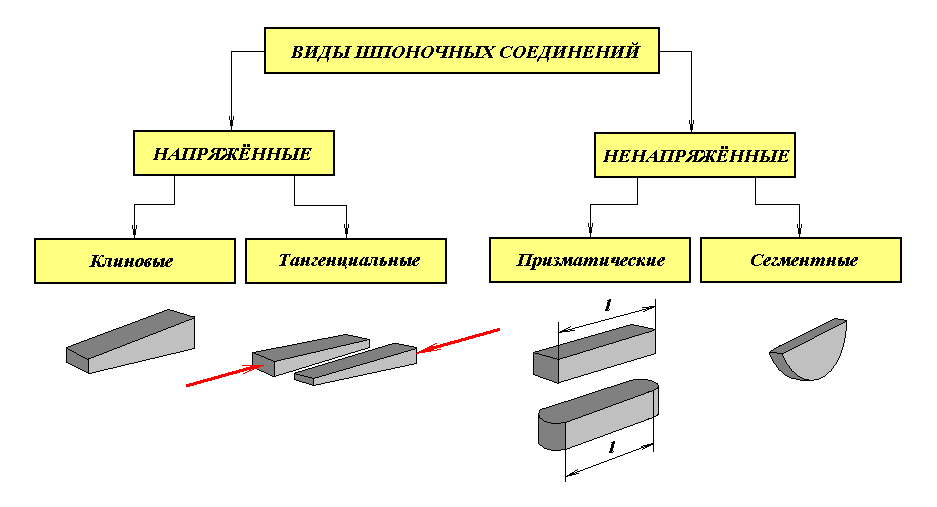

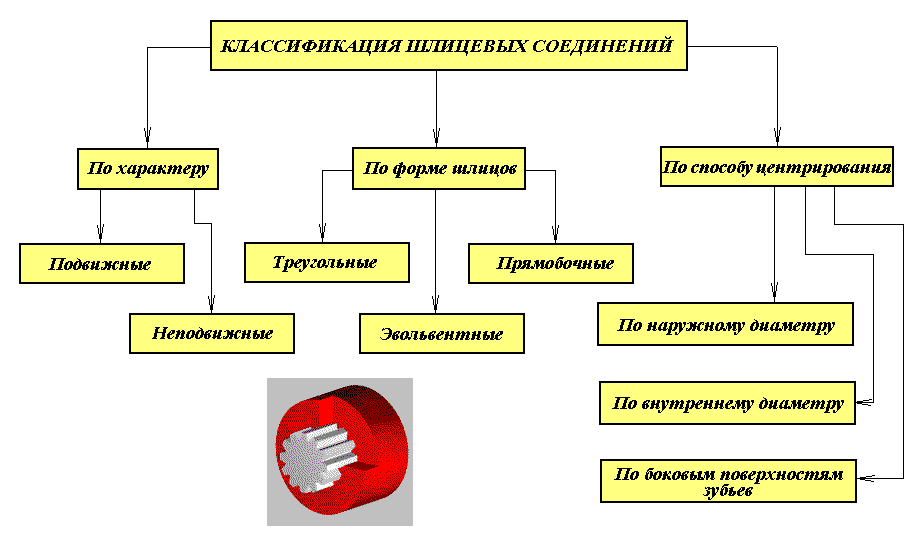

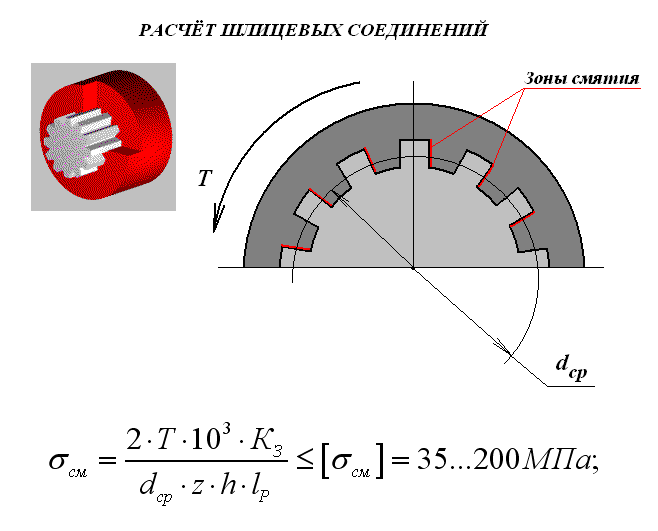

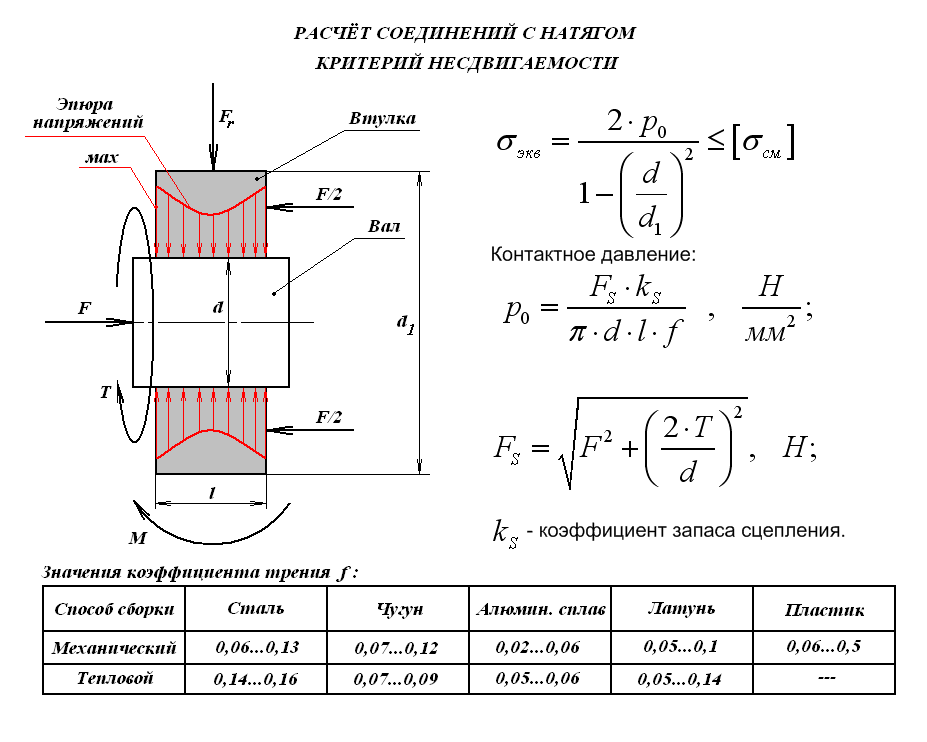

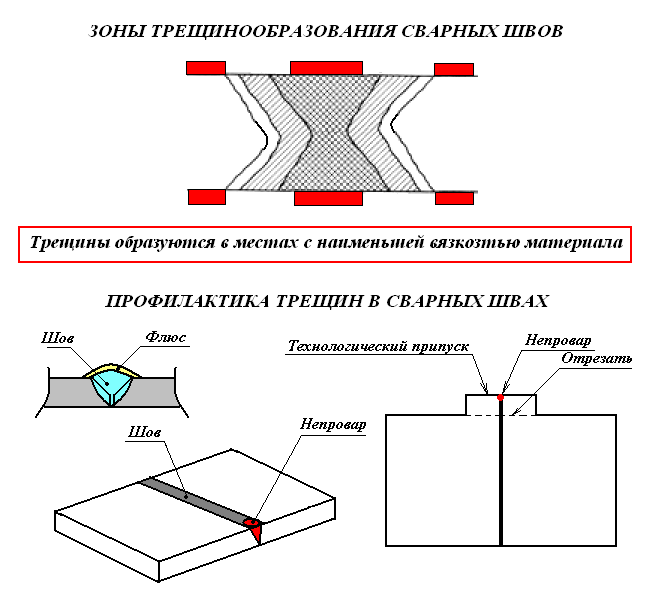

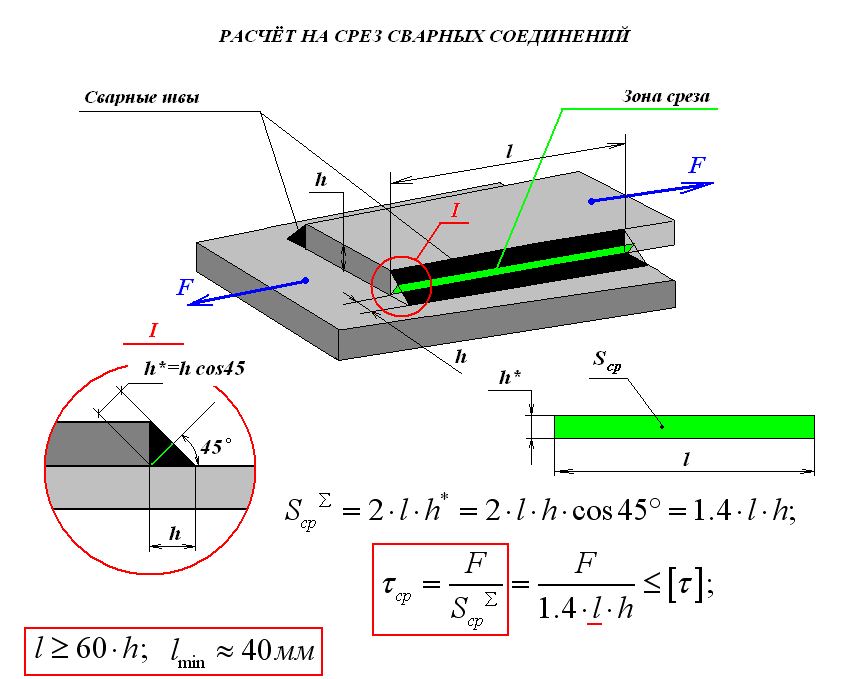

Резьбовые соединения. Резьбовое соединение — разъёмное соединение деталей машин при помощи винтовой или спиральной поверхности (резьбы). Это соединение наиболее распространено из-за его многочисленных достоинств. В простейшем случае для соединения необходимо закрутить две детали, имеющие резьбы с подходящими друг к другу параметрами. Для рассоединения (разьёма) необходимо произвести действия в обратном порядке. Достоинства резьбовых соединений: технологичность; взаимозаменяемость; универсальность; надёжность; массовость. Недостатки резьбовых соединений: самоотворачивание при переменных нагрузках без применения специальных устройств; отверстия под крепёжные детали, как резьбовые так и гладкие, вызывают концентрацию напряжений; для уплотнения (герметизации) соединения необходимо использовать дополнительные технические решения. В резьбовых соединениях используется метрическая и дюймовая резьба различных профилей в зависимости от технологических задач соединения. Классификация резьбовых соединений:    Крепёжные изделия сегодня представлены широкой номенклатурой, содержащей самые разнообразные формы элементов для сборки и фиксации резьбовых соединений. К числу наиболее широко используемых элементов можно отнести болты с полной и неполной резьбой, а также рым-болты, применяемые в качестве такелажных приспособлений для перемещения тяжёлых деталей и узлов.  Шлицевые и шпоночные соединения. Шлицевые и шпоночные соединения.Шпоночные и шлицевые соединения предназначены для передачи крутящих моментов в соединениях шкивов, муфт, зубчатых колес и других деталей с валами.  Шпоночное соединение — соединение охватывающей и охватываемой детали для передачи крутящего момента с помощью шпонки. Параметры шпонок стандартизированы и увязаны с диаметрами цапф валов, на которых они устанавливаются. В связи с этим выбор шпоночного соединения сводится к его подбору по ГОСТу в зависимости от диаметра вала и последующему расчёту по напряжениям смятия и среза. Как правило, поскольку устойчивость шпонок к срезу бывает существенно выше их устойчивости к смятию, проверка шпоночного соединения часто выполняется только по условиям смятия.  В зависимости от вида шпонки соединения классифицируются на несколько групп:  Применяемость тех или иных видов шпонок регламентируется конструктивными и эксплуатационными особенностями агрегатов. Достоинства шпоночных соединений: • простота конструкции; • легкость монтажа и демонтажа; • низкая стоимость. Недостатки шпоночных соединений: • шпоночные пазы ослабляют прочность вала и ступицы; • концентрация напряжений, возникающих в зоне шпоночного паза, снижает сопротивление усталости. Шлицевые соединения. Шлицевое соединение — соединение вала (охватываемой поверхности) и отверстия (охватывающей поверхности) с помощью шлицев (пазов) и зубьев (выступов), радиально расположенных на поверхности.  В зависимости от профиля зубьев шлицевые соединения делят на соединения с прямобочным, эвольвентным и треугольным профилем зубьев. В отличие от шпоночных соединений, шлицевые соединения, кроме передачи крутящих моментов, осуществляют еще и центрирование сопрягаемых деталей. Шлицевые соединения могут передавать большие крутящие моменты, чем шпоночные, и имеют меньшие перекосы и смещения пазов и зубьев. Шлицевые соединения, как и шпоночные, выбираются в зависимости от диаметра вала и рассчитываются по напряжениям смятия.  где dcp– средний диаметр шлицов; z – число шлицов в сопряжении; h – высота шлица; lp – длина шлицевого соединения; Т – крутящий момент, Нм; Кз – коэффициент запаса прочности для ответственных случаев Соединения с натягом. Соединение с натягом — технологическая операция получения условно разъёмного соединения, которое получается при вставлении одной детали в отверстие другой детали при посадке с разницей посадочных диаметров. Неподвижность соединения обеспечивается силами трения на поверхности контакта деталей. Обычно соединяют детали с цилиндрическими или коническими поверхностями, также эти поверхности могут быть эллиптическими, призматическими и пр. После сборки вал и отверстие благодаря упругим и пластическим деформациям принимают один размер. Для увеличения сил трения могут применять химико-термическую обработку поверхностей (оксидирование или покрытие абразивным микропорошком). По способам сборки соединения с натягом делятся на следующие : запрессовка; температурное деформирование; термо-механическое соединение. Запрессовка производится на прессах, при скорости запрессовки до 5 мм/с. Воизбежание разогрева, задиров и для уменьшения сил запрессовки поверхности смазывают маслом. Сборку термо-деформированием производят предварительным нагревом насаживаемой детали и (или) охлаждением охватываемой детали сухим льдом или жидким азотом. Следует заметить, что прочность посадки с натягом во втором случае гораздо выше, поскольку не срезаются микронеровности на сопрягаемых поверхностях. Термомеханическое соединение образуется применением конструкционных элементов с «памятью формы» (никель- титановые сплавы), обладающих «обратимым мартенситным превращением». Деталь из сплава радиально деформируют при t°≈ 196°, после чего производят сборку. При выравнивании температуры до +20°С детали сопрягаются, образуя давление на поверхности контакта до 400МПА.  Расчёт соединений с натягом производят по условию несдвигаемости, причём определяют наибольшие напряжения на поверхности контакта и контактное давление р0. Сварные соединения. Сварное соединение — неразъёмное соединение, выполненное сваркой. Сварные соединения отличаются простотой и технологичностью, поэтому широко используются в современной технике и строительстве. Различают следующие виды сварных соединений: Стыковое — сварное соединение двух элементов, примыкающих друг к другу торцовыми поверхностями.  Нахлёсточное — сварное соединение, в котором сваренные элементы расположены параллельно и частично перекрывают друг друга.  Угловое — сварное соединение двух элементов, расположенных под углом и сваренных в месте примыкания их краев.  Тавровое — сварное соединение, в котором торец одного элемента примыкает под углом и приварен к боковой поверхности другого элемента.  Торцовое — сварное соединение, в котором боковые поверхности сваренных элементов примыкают друг к другу.  Вместе с тем, сварное соединение является концентратором напряжений, возникающих в материале сварного шва по мере его неравномерного остывания, в связи с чем они должны выполняться с учётом определённых особеностей  В частности, классическим дефектом сварного шва считается так называемый «непровар» - раковина, возникающая в конце сварного шва в момент отрыва электрода, связанного с этим броска тока и напряжения и вызванного этим выгорания части металла в этом месте. В частности, классическим дефектом сварного шва считается так называемый «непровар» - раковина, возникающая в конце сварного шва в момент отрыва электрода, связанного с этим броска тока и напряжения и вызванного этим выгорания части металла в этом месте.Эффективным методом борьбы с непроваром является заблаговременное устройство технологических припусков под сварку и их последующий срез вместе с непроваром. Данный метод способствует существенному повышению долговечности и прочности соединения. Расчёт сварных соединений на прочность в «Механике» производится согласно следующей схеме:  В зависимости от предельно допускаемых напряжений среза определяется минимально допустимая длина сварного шва, отвечающая условиям прочности. СОЕДИНЕНИЯ Неразъёмные соединения (НС) Соединение деталей – конструктивное обеспечение их контакта с целью кинематического и силового взаимодействия либо для образования из них частей (деталей, сборочных единиц) механизмов, машин и приборов. Классификация соединений: 1. по возможности разборкибез разрушения соединяемых деталей – разъёмныеинеразъёмныесоединения; 2. по возможности относительного взаимного перемещения соединяемых деталей – подвижные и неподвижные соединения; 3. по технологическому методу образования – сварное, паяное, клеевое, клёпаное, прессовое, резьбовое, шпоночное, шлицевое, штифтовое, клиновое, профильное, фрикционное соединения. Неразъёмные соединения – такие соединения, которые после изготовления невозможно разобрать без разрушения деталей, участвующих в соединении. Из всех известных видов неразъёмных соединений наиболее широко распространены заклёпочные, сварные,паяные и клеевые соединения. Заклёпочные соединения Заклёпочным (клёпаным) называют неразъёмное неподвижное соединение, образованное с применением специальных закладных деталей заклёпок, выполненных из высокопластичного материала. Таким образом, заклёпочное соединение включает, по меньшей мере, 3 элемента две соединяемых детали 1 и 2 и заклёпку 3, которая помещена в соосные отверстия, выполненные в соединяемых деталях. После сформирования соединения заклёпка, удерживающая во взаимном контакте соединяемые детали, имеет следующие 3 части тело заклёпки или стержень 4 и две головки – закладную 5, изготавливаемую до формирования соединения, и замыкающую 6, создаваемую в момент образования заклёпочного соединения. Ряд заклёпок, соединяющих кромки двух или нескольких деталей, принято называть заклёпочным швом.

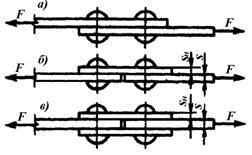

До появления современных видов сварки заклёпочные соединения были распространены особенно широко, однако и в настоящее время этот вид соединения достаточно активно используется в некоторых областях техники, например, в авиации, водном транспорте, приборостроении. Они применяются для соединения листовых, профильных (уголок, швеллер, двутавр и т.п.) и штампованных деталей, работающих в условиях переменных, вибрационных и ударных нагрузок. Особенно широко употребляются заклёпки для соединения разнородных или нагортованных (подвергнутых холодной деформации) материалов (сталь – алюминиевые сплавы; холоднокатаный лист; соединение металла с неметаллом). Достоинства заклёпочных соединений: 1. простота конструкции и технологического исполнения; 2. возможность соединения разнородных и нагортованных материалов; 3. высокая стойкость при действии ударных и вибрационных нагрузок. Недостатки заклёпочных соединений: 1. высокий расход металла на образование соединения; 2. высокая трудоёмкость, а значит, и стоимость соединения; 3. ослабление прочности соединяемых деталей отверстиями под заклёпки. Большое разнообразие областей применения заклёпочных соединений порождает и большое число их разновидностей. Классификация заклёпочных соединений: 1) по конструктивным признакам шва – нахлёсточное соединение (а); стыковое соединение, которое в свою очередь может быть выполнено с одной (б) либо с двумя (в) накладками;

2) по количеству заклёпочных рядов в шве – однорядные; двухрядные; и т.д.;многорядные.

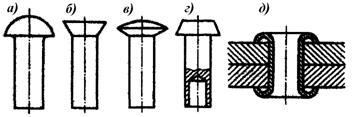

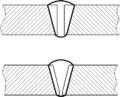

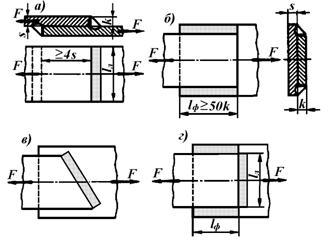

Разнообразие заклёпочных соединений порождает соответственно большое число разновидностей самих заклёпок. По форме закладных головок заклёпки бывают: с полукруглой(полусферической), потайной,полупотайной, цилиндрической и др. головками. А по форме стержня (тела) заклёпки могут быть сплошными(полнотельными, ; пустотелыми(со сквозным центральным отверстием; полупустотелыми (часть стержня сплошная, а часть пустотелая – с отверстием). Большая часть типоразмеров заклёпок стандартизована. Сварные соединения Сварные соединения – неразъёмные соединения, образованные посредством установления между деталями межатомных связей, при помощи расплавления соединяемых кромок, их пластического деформирования или совместным действием того и другого. Сварные соединения нашли самое широкое применение в промышленности. Без применения сварки в настоящее время не выпускается практически ни одна машина. Многие машины имеют сварные рамные конструкции и другие. Достоинства сварных соединений: 1. высокая технологичность, обусловливающая низкую стоимость; 2. возможность получения сварного шва, равнопрочного основному металлу; 3. возможность получения герметичных соединений; 4. высокая ремонтопригодность сварных изделий. Недостатки сварных соединений: 1. коробление (самопроизвольная деформация) изделий в процессе сварки и при старении; 2. возможность создания в процессе сварки сильных концентраторов напряжений. По способу образования сварного шва сварные соединения можно разделить на образованные с расплавлением соединяемых кромок (сварка плавлением) и без расплавления кромок соединяемых деталей. Из наиболее распространённых способов к сварке плавлением относятся соединения, выполненные электродуговой сваркой с различными её модификациями (ручная дуговая плавящимся и неплавящимся электродом, сварка под слоем флюса, сварка в среде защитных газов и пр.), газовой сваркой (при нагреве свариваемых кромок теплом газового пламени), электрошлаковой сваркой, сваркой лазерным лучом, электронным пучком и некоторые другие виды сварных соединений. В группу соединений без расплавления кромок входят соединения, выполненные кузнечной сваркой, всеми видами контактной сварки (стыковой, точечной, шовной), сваркой посредством пластического холодного деформирования, сваркой взрывом, диффузионной сваркой в вакууме, сваркой трением и другие виды соединений. В настоящее время основная масса сварных соединений, выполненных электродуговой сваркой стандартизованы. По взаимному расположению частей сварного соединения последние можно разделить на 5 основных типов: стыковое, угловое, тавровое, нахлёсточное и торцовое. Металл, затвердевший после расплавления и соединяющий сваренные детали соединения, называют сварочным швом. Формирование сварочного шва сопровождается частичным оплавлением поверхностей деталей, участвующих в образовании сварного соединения. Поверхности свариваемых деталей, подвергающиеся частичному оплавлению при формировании сварчного шва и участвующие в образовании соединения, называются свариваемыми кромками. По форме поперечного сечения сварные швы делятся на стыковые (I) и угловые (II). Кроме того, поперечное сечение шва зависит от формы подготовки кромок под сварку. Так, например, в стыковых соединениях применяются швы сотбортовкой кромок, без скоса кромок (Iа), с V-образной разделкой кромок (Iб) с K-образной разделкой кромок (Iв) X-образной разделкой кромок (Iг). Швы с разделкой кромок применяются и в других видах соединений. Форма разделки кромок зависит от толщины свариваемого металла, от вида сварки (ручная или автоматическая), от способа защиты расплавленного металла от окисления (сварка под слоем флюса, сварка в среде защитных газов и т.п.) и некоторых других факторов. Для наиболее распространённых видов сварки (ручная плавящимся электродом, полуавтоматическая и автоматическая под слоем флюса и др.) разделка кромок стандартизована.

По форме наружной поверхности швы могут быть плоские (IIа), вогнутые (IIб), выпуклые (IIв). Иногда выпуклые швы необоснованно называют усиленными, а вогнутые – ослабленными. Однако усиление сварочного шва способствует концентрации напряжений в околошовной зоне металла, что отрицательно сказывается на работоспособности соединения при переменных нагрузках, а вогнутость уменьшает рабочее сечение шва, увеличивая тем самым напряжения в нём. По расположению швов относительно действующей нагрузки сварные швы разделяют на: лобовые , продольная ось которых перпендикулярна действующим усилиям, фланговые или боковые, продольная ось которых по направлению совпадает с направлением действующих усилий, и косые, продольная ось которых направлена под некоторым углом к направлению действующей нагрузки. Швы, участки которых имеют раличное направление по отношению к действующим усилиям, называют комбинированными.  Расположение сварочных швов по отношению к действующей нагрузке |