Конспект лекций (wecompress.com). Лекция основные понятия и определения

Скачать 5.8 Mb. Скачать 5.8 Mb.

|

|

Преимущества шлицевого соединения: 1. высокая нагрузочная способность; 2. меньшая концентрация напряжений в материале вала и ступицы; 3. лучшее центрирование соединяемых деталей и более точное направление при осевых перемещениях. Недостатком шлицевого соединения является относительно высокая стоимость и трудоёмкость изготовления. Шлицевые валы изготавливаются в массовом производстве по технологии, аналогичной технологии изготовления зубчатых колёс (метод обкатки, способ – нарезание посредством червячных фрез), в штучном и мелкосерийном производстве используется метод копирования (требует наличия специального инструмента), а в случае отсутствия специнструмента валы изготавливаются методом фрезерования на универсальных фрезерных станках. Шлицевые пазы в отверстиях ступиц при массовом производстве изготавливаются методом протягивания (инструмент – протяжка) или долблением специальными долбяками. В штучном производстве изготовление ведётся только долблением.

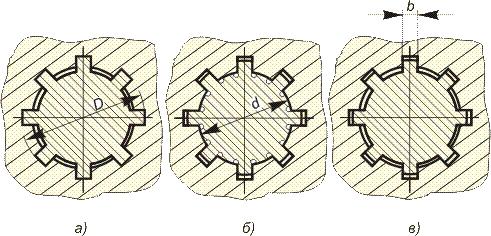

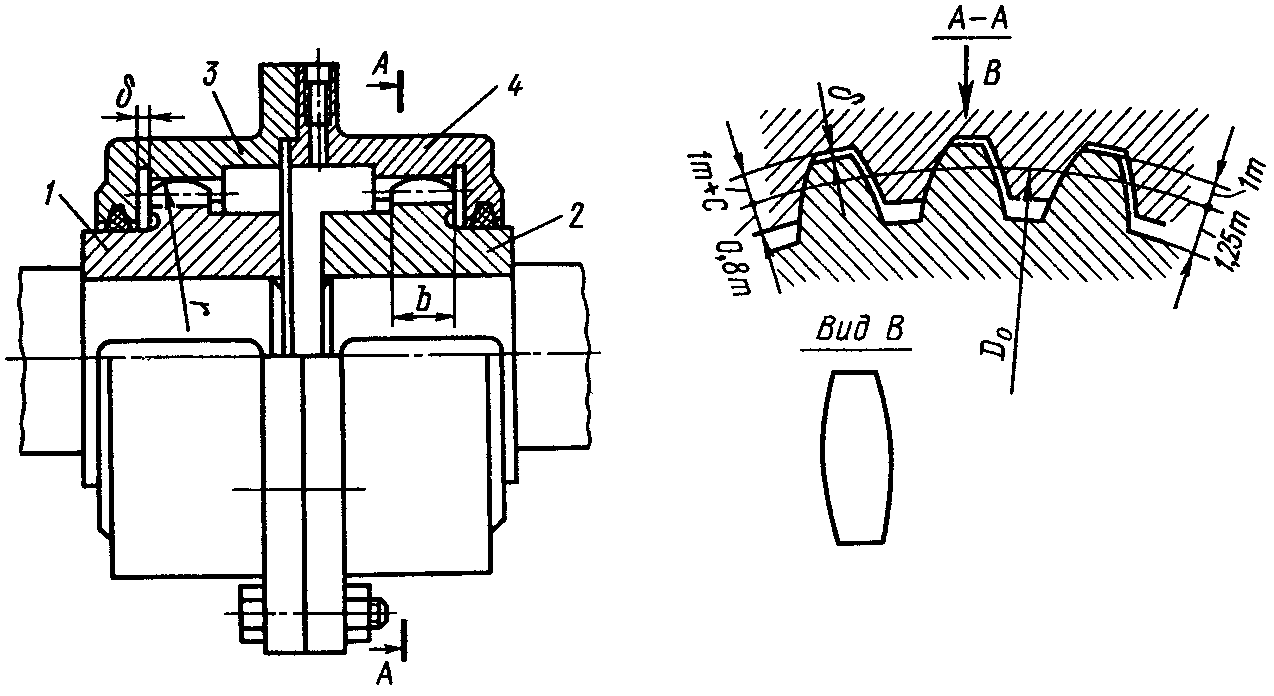

Центрирование вала и ступицы в шлицевых соединениях может выполняться тремя способами: 1. по боковым поверхностям шлицов; 2. по внешнему (наружному) диаметру (диаметру вершин шлицов); 3. по внутреннему диаметру (по дну впадин между шлицами). В прямобочных шлицевых соединениях используют любой из трёх названных способов центрирования, в эвольвентных – только два, по боковым поверхностям или по наружному диаметру, в соединениях с треугольными шлицами применим только способ центрирования по боковым поверхностям.  Шлицевое соединение валов Профильные, призматические и фрикционные соединения Профильное соединение -подвижное или неподвижное соединение двух соосных деталей, контактная поверхность которых в поперечном сечении имеет форму плавной замкнутой кривой, отличной от окружности.

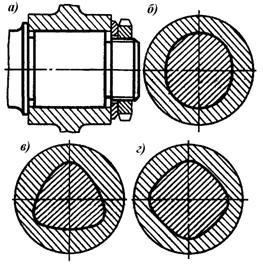

Достоинством профильного соединения является отсутствие выступающих элементов, вызывающих концентрацию напряжений. Однако в профильных соединениях вследствие малых плеч контактные напряжения существенно выше по сравнению со шлицевыми, причём напряжения эти тем больше, чем большее число граней имеет профильное соединение. Кроме того, в профильном соединении на ступицу действуют значительные распорные силы, требующие большей толщины её стенок. По этой причине профильные соединения применяются в малонагруженных передачах.

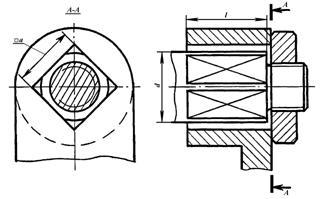

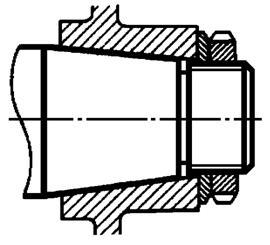

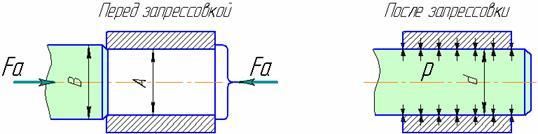

Призматическое соединение - подвижное или неподвижное соединение двух соосных деталей, контактная поверхность которых в поперечном сечении имеет форму многоугольника. Наиболее распространёнными среди призматических соединений являются соединения «на квадрат» или «на шестигранник». Призматические соединения наиболее просты в изготовлении при индивидуальном производстве. К группе фрикционных соединений (соединений с натягом) относятся соединения, в которых передача крутящего момента происходит за счёт сил трения, возникающих между контактирующими поверхностями соединения вследствие их предварительного сжатия при сборке. Такими являются соединения прессовые, клеммовые и конусные. Фрикционные соединения просты в изготовлении и сборке, но склонны к ослаблению несущей способности при многократной переборке. Разборка и сборка таких соединений требует особой аккуратности и, как правило, должна выполняться с применением специальных технологических приёмов и приспособлений.  Прессовое соединение Прессовое соединение характеризуется тем, что в свободном состоянии (до сборки) диаметр посадочной поверхности вала несколько больше, чем диаметр отверстия в ступице. После сборки эти два диаметра выравниваются, при этом посадочная часть вала сжимается в радиальном направлении, а ступица растягивается.

Между контактирующими поверхностями вала и ступицы действуют контактные напряжения сжатия, а нагружение соединения крутящим моментом вызывает появление и сил трения. На концевых участках валов предпочтение часто отдаётся конусным соединениям , для затяжки которых конец вала снабжается резьбовой частью. Затяжка соединения осуществляется навинчиванием гайки на резьбовой конец вала, либо завинчиванием винта, если концевой участок вала снабжён внутренней резьбой.

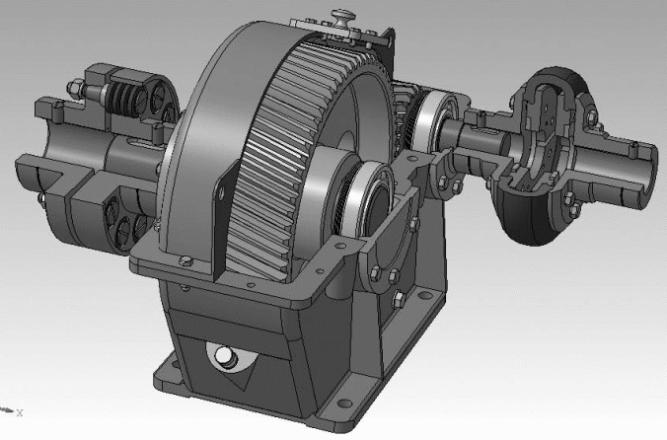

В клеммовом соединении сжатие деталей обеспечивается специальными болтами. Соединение вследствие отсутствия шпонок позволяет выполнять закрепление деталей в произвольном положении, как по длине, так и по углу поворота. Это позволяет использовать соединение для закрепления на валах кривошипов, рычагов, кронштейнов. Лекция 17,18 Муфты, упругие элементы и копусные детали КОРПУСНЫЕ ДЕТАЛИ, СМАЗОЧНЫЕ И УПЛОТНЯЮЩИЕ УСТРОЙСТВА Корпуса и корпусные детали Для объединения всех деталей и образования из них единого работоспособного механизма или тем более машины необходимы корпусные детали. Корпус - деталь или группа сочленённых деталей, предназначенная для размещения и фиксации подвижных деталей механизма или машины, для защиты их от воздействия неблагоприятных факторов внешней среды, а также для крепления механизмов в составе машин и агрегатов. Кроме того, корпусные детали весьма часто выполняют роль ёмкости для хранения эксплуатационного запаса смазочных материалов. Корпусные детали составляют значительную часть массы машин или механизмов. Разрушение корпусных деталей в процессе работы наиболее часто ведет к необратимой аварии машины. Классификация корпусных деталей: 2) По сообщённости внутреннего пространства с внешней средой: 2.1) закрытые, внутренняя полость которых, как во время работы, так и в неработающем состоянии, полностью изолирована от внешней среды; 2.2)полузакрытые, внутренняя полость которых может сообщаться с внешней средой в отдельные моменты (часть времени) работы машины (механизма) или в неработающем состоянии; 2.3) открытые, внутренняя полость которых постоянно сообщена с внешней средой. 3) По пригодности для хранения эксплуатационного запаса смазочных материалов: 3.1)сухие корпуса, не предназначенные для хранения эксплуатационного запаса смазочных материалов; 3.2) маслонаполненные, ёмкость которых достаточна для хранения эксплуатационного запаса смазочных материалов. 4) По основному материалу, из которого изготовлены детали корпуса: 4.1) металлические (чугун, сталь литая, сталь сварная, лёгкие сплавы: алюминиево-кремниевые, алюминиево-магниевые); 4.2) неметаллические(пластики, дерево, фанера). Серый чугун является одним из самых дешёвых и распространённых материалов для изготовления корпусных деталей. Вместе с тем чугунные корпусные детали имеют наибольшую массу по сравнению с аналогичными деталями, выполненными из других материалов. Поэтому из чугуна изготавливают корпуса стационарных машин и механизмов, устанавливаемых на фундаменте. Существенным недостатком чугуна, как корпусного материала, является плохая его ремонтопригодность. Корпуса из алюминиевых сплавов в силу низкой плотности алюминиевых сплавов по общей массе существенно меньше стальных и чугунных. Такие корпуса легко обрабатываются на станках, а по ремонтопригодности с применением сварки являются примерно такими же, как и чугунные. Литой корпус должен удовлетворять не только конструктивным, но и технологическим требованиям. Так, например, поверхности, расположенные по направлению выемки формы при формовании должны снабжаться литейными уклонами (обычно 3…5°). Места стыковки разнонаправленных поверхностей должны сопрягаться радиусными переходами. Поверхность дна маслонаполненных корпусов должна иметь уклон 2…3° в сторону сливного отверстия. Места установки подшипниковых опор в корпусах обычно выполняются утолщёнными и подкрепляются рёбрами жесткости. Кроме того, корпуса механизмов с высоким тепловыделением (например, червячных редукторов) снабжаются рёбрами с целью увеличения поверхности, отдающей тепло окружающему воздуху. Смазка механизмов и смазочные устройства Смазыванием называют подведение смазывающего материала к поверхностям трения механизма с целью снижения потерь энергии в механизме, уменьшения скорости изнашивания поверхностей трения и защиты этих поверхностей от коррозии. Подачу смазывающего агента к поверхностям трения обеспечивают смазочные устройства. Конструкция смазочных устройств определяется особенностями и ответственностью проектируемого механизма или машины в целом, режимом её работы, размерами элементов пары трения, условиями эксплуатации и многими другими факторами.

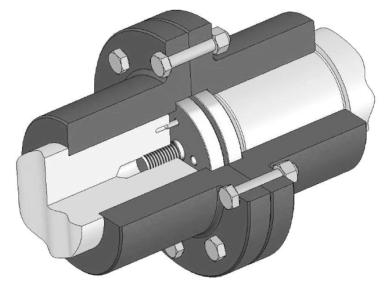

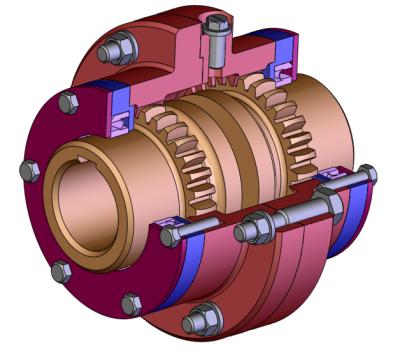

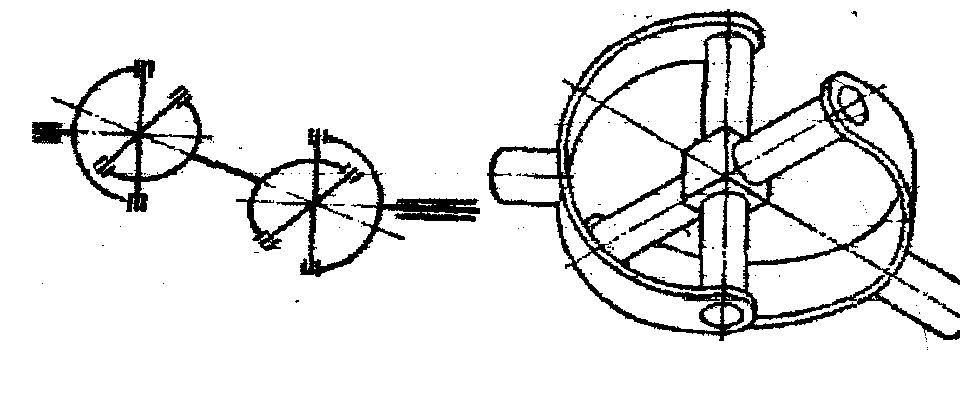

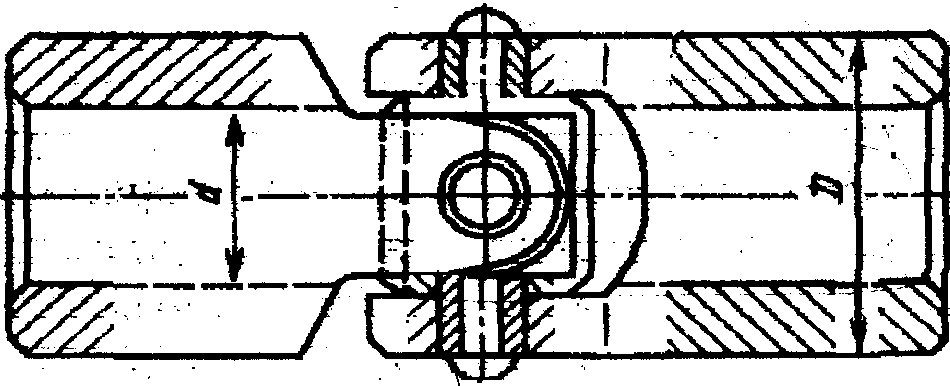

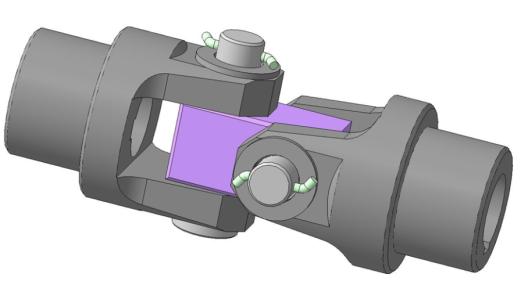

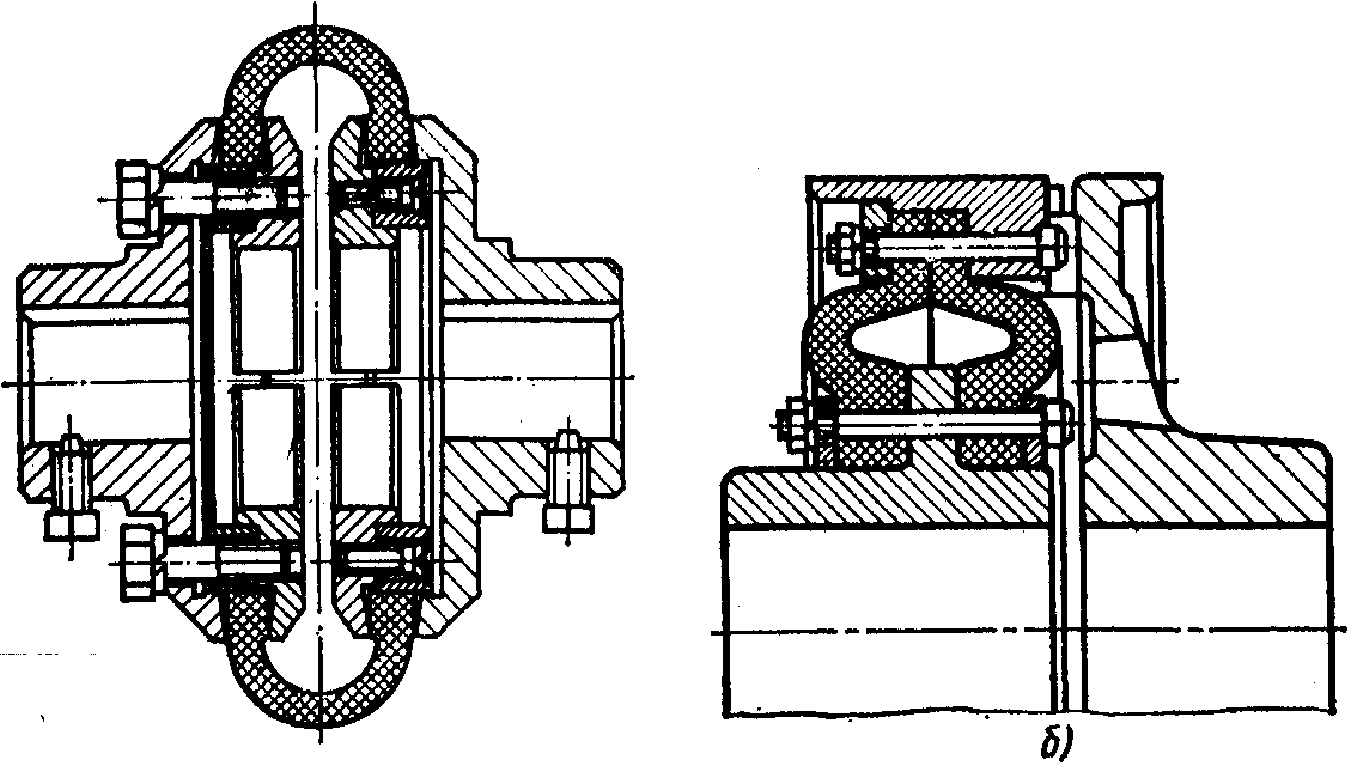

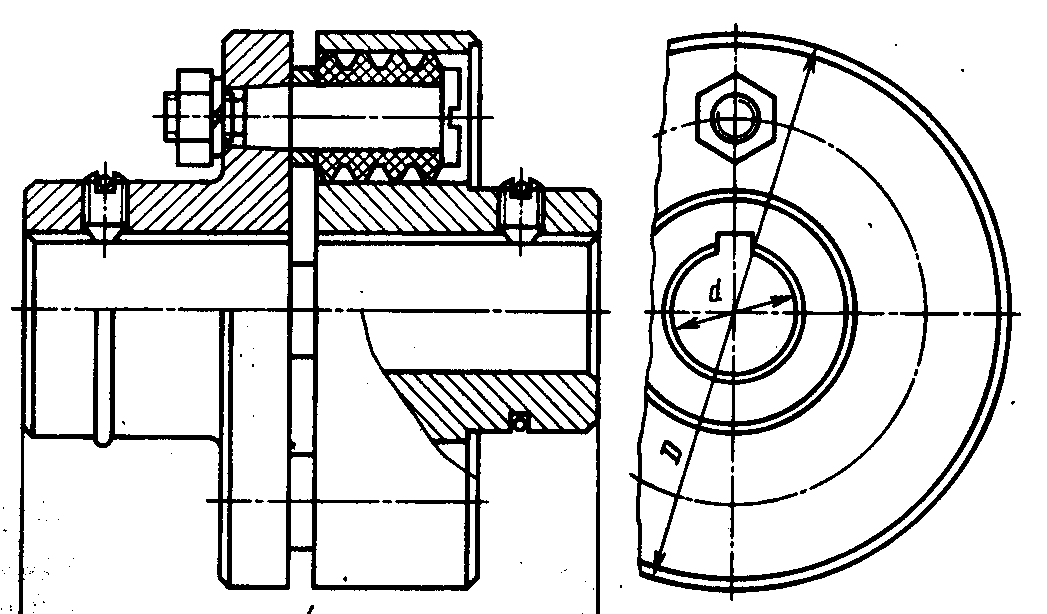

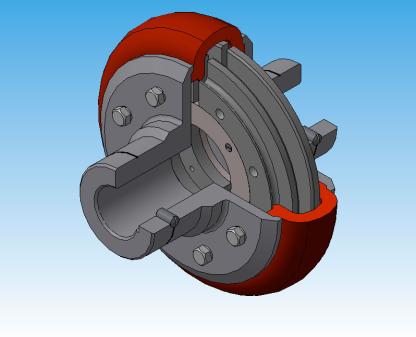

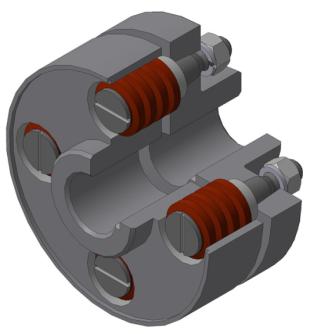

Простейшими устройствами, предназначенными для индивидуальной периодическойсмазки узлов трения, являются маслёнки. Для подачи жидких масел применяют масленки с поворотной крышкой и шариковые. Масло в эти маслёнки подается с помощью переносных наливных маслёнок или специальных шприцов. Для подачи консистентной (пластичной) смазки применяются колпачковые маслёнки и прессмаслёнки. Внутренняя полость колпачковой маслёнки заполняется смазочным материалом и посредством периодического подкручивания колпачка на 1…2 оборота проталкивается к узлу трения. Прессмаслёнки стандартизованы и выпускаются массовым тиражом промышленностью. Консистентная смазка через прессмаслёнку продавливается в узел трения специальным шприцом, в полости которого создаётся избыточное давление вручную или механически. Для обеспечения постоянного смазывания зубчатых, червячных и цепных передач наибольшее распространение получила картерная смазка окунанием. При этом способе смазки жидкое масло необходимой консистенции заливается непосредственно в корпус механизма, причём его уровень устанавливается таким, чтобы часть зубьев, участвующих в работе передачи, в своём движении проходила через масляную ванну. МУФТЫ В общем случае муфта – устройство для соединения валов, тяг, труб, канатов, кабелей. Следует различать соединительные муфты приводов машин, которые и рассматриваются в данном курсе. Механические муфты - это устройства для соединения валов и передачи между ними вращающего момента без изменения параметров движения.  Муфты на зубчатом редукторе Существует множество муфт, различающихся по функциональному назначению, принципу действия и конструктивному исполнению. Назначение муфт: компенсация неточности сопряжения соединяемых концов валов; смягчение крутильных ударов и гашение колебаний; предохранение механизмов от разрушенияпри действии нештатных нагрузок; периодическое сцепление и расцеплениевалов в процессе движения или во время остановки; Классификация муфт: по жесткости – жёсткие (не способные снижать динамические нагрузки и гасить крутильные колебания) и упругие (сглаживающие вибрации, толчки и удары благодаря наличию упругих элементов и элементов, поглощающих энергию колебаний); по подвижности - неподвижная, подвижная; по конструктивным признакам – жесткая втулочная (глухая), зубчатая, шарнирная, карданная, с торообразной оболочкой, втулочно-пальцевая, конусная фрикционная.  Различные виды муфт Жесткие муфты О  ни могут быть втулочными или фланцевыми. Втулочные иногда называются глухими. Это самые простые конструкции и обычно применяются в лёгких машинах. Требуют точной соосности, затрудняют сборку-разборку, имеют малую жёсткость на изгиб. Их работоспособность определяется прочностью в местах крепления к валам. ни могут быть втулочными или фланцевыми. Втулочные иногда называются глухими. Это самые простые конструкции и обычно применяются в лёгких машинах. Требуют точной соосности, затрудняют сборку-разборку, имеют малую жёсткость на изгиб. Их работоспособность определяется прочностью в местах крепления к валам.Ч  аще применяются фланцевые жёсткие муфты, т.к. они допускают лёгкую сборку-разборку. Такие конструкции имеют две полумуфты в виде фланцев, устанавливаемых на концах валов с натягом и стянутых болтами. Вращающий момент передаётся за счёт сил трения между фланцами, а когда болты вставлены без зазора, то также и болтами. аще применяются фланцевые жёсткие муфты, т.к. они допускают лёгкую сборку-разборку. Такие конструкции имеют две полумуфты в виде фланцев, устанавливаемых на концах валов с натягом и стянутых болтами. Вращающий момент передаётся за счёт сил трения между фланцами, а когда болты вставлены без зазора, то также и болтами.  Жесткая фланцевая муфта Компенсирующие муфты Иногда называют самоустанавливающимися. Они соединяют валы с небольшими смещениями осей.  Наиболее популярна конструкция зубчатой муфты. Она компенсирует осевые, радиальные и угловые смещения валов. Состоит из двух втулок (полумуфт с зубьями) и надетой на них обоймы с внутренними зубьями. Зубчатые зацепления выполняют с боковым зазором; зубьям придают бочкообразную форму; венцы полумуфт располагают на некотором расстоянии друг от друга. Зубчатые муфты малы и легки, весьма грузоподъёмны, высокооборотны. Однако эти муфты чувствительны к перекосам, несущая способность муфт резко падает с ростом перекоса валов.  Зубчатая компенсирующая муфта Подвижные муфты Они допускают соединение валов с повышенным взаимным смещением осей как вызванными неточностями, так и специально заданными конструктором. Я  рким представителем этого семейства являются шарнирные муфты (карданными муфтами, шарниры Гука). рким представителем этого семейства являются шарнирные муфты (карданными муфтами, шарниры Гука).Шарнирные муфты соединяют валы под углом до 45о, позволяют создавать цепные валы с передачей вращения в самые недоступные места. Всё это возможно потому, что крестовина является не одним шарниром, а сразу двумя с перпендикулярными осями.    Карданная и шарнирная муфты Упругие муфты Предназначены главным образом для смягчения (амортизации) ударов, толчков и вибрации. Кроме того, допускают некоторую компенсацию смещений валов. Г  лавная особенность таких муфт – наличие металлического или неметаллического упругого элемента. Способность упругих муфт противостоять ударам и вибрации значительно повышает долговечность машин. лавная особенность таких муфт – наличие металлического или неметаллического упругого элемента. Способность упругих муфт противостоять ударам и вибрации значительно повышает долговечность машин.Муфта способна компенсировать значительные неточности монтажа валов. Широкое применение находит упругая втулочно-пальцевая муфта. З  десь нет необходимости крепить резину к металлу, легко заменять упругие элементы при износе. десь нет необходимости крепить резину к металлу, легко заменять упругие элементы при износе. В этих муфтах момент передаётся через пальцы и насаженные на них упругие элементы в форме колец или гофрированных втулок. Такие муфты легки в изготовлении, просты в конструкции, удобны в эксплуатации и поэтому получили широкое применение, особенно для передачи вращения от электродвигателя.   Упругие торообразная втулочно-пальцевая муфты |