Конспект лекций (wecompress.com). Лекция основные понятия и определения

Скачать 5.8 Mb. Скачать 5.8 Mb.

|

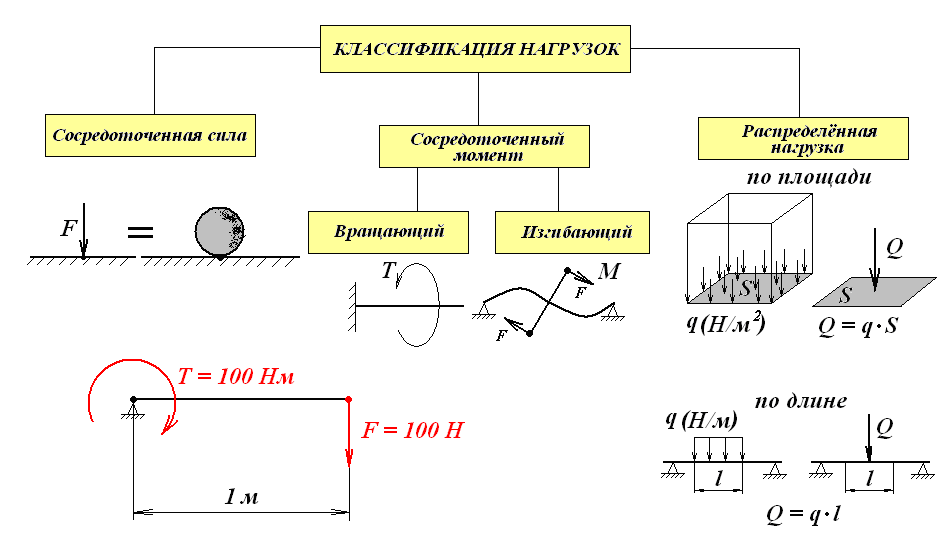

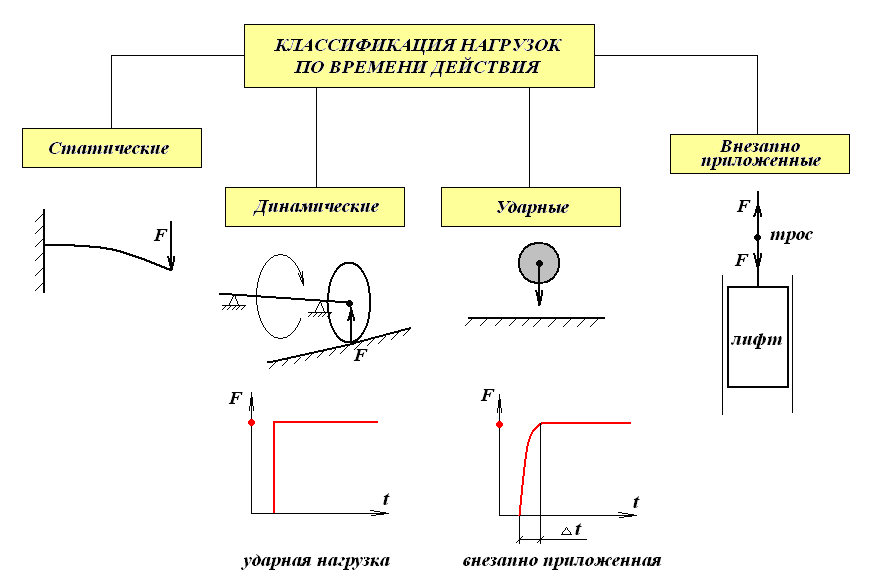

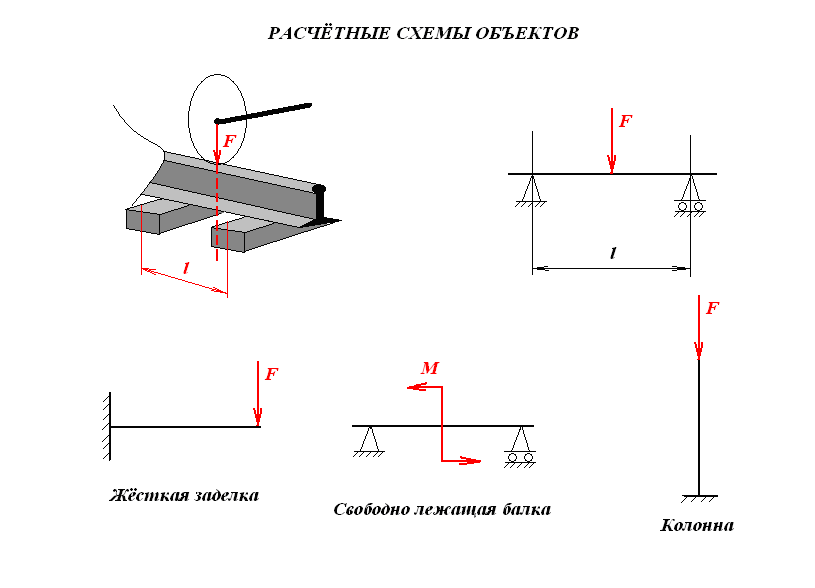

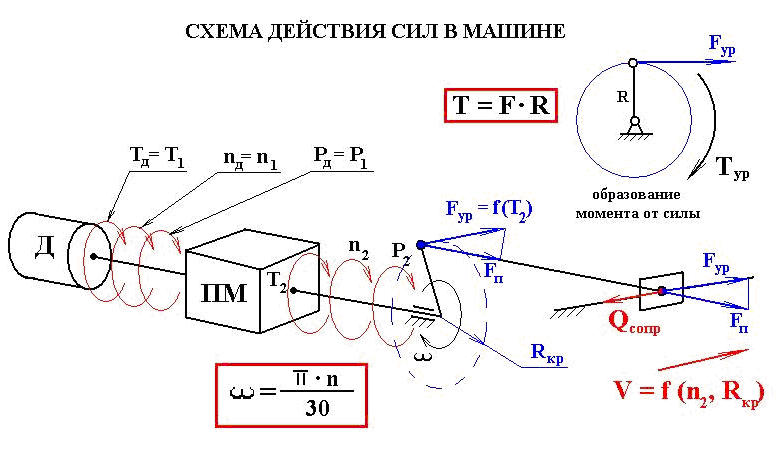

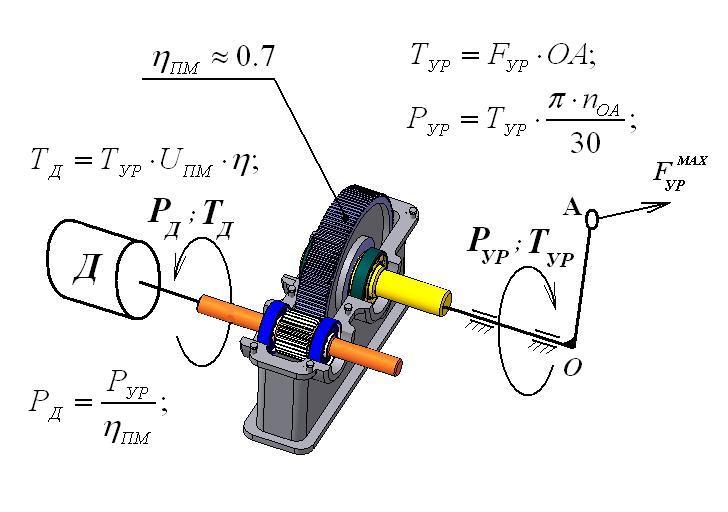

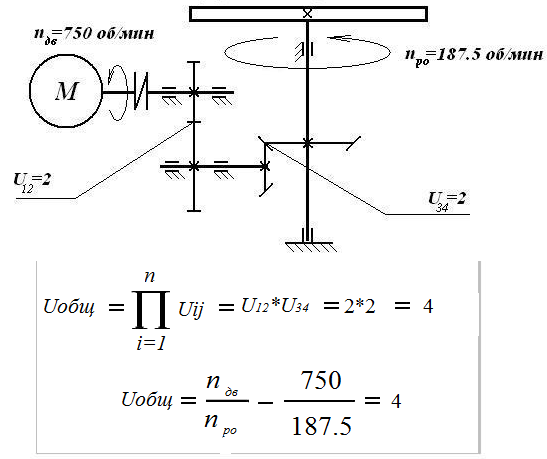

Условия нормальной работы деталей и машинУспешная работа деталей и машин заключается в обеспечении работоспособности и надёжности. ЛЕКЦИЯ 2,3 Нагрузки и их учет при проектировании механизмов и машин Классификацию нагрузок, действующих на элементы конструкций, их расчётных схем и условных обозначений следующая:  При этом выделяют сосредоточенные силы, сосредоточенные моменты и распределённые нагрузки, согласно приведённой схеме. Распределённые нагрузки можно сводить к сосредоточенным.  В зависимости от времени действия нагрузки делятся на статические, динамические, ударные и внезапно-приложенные. Статические нагрузки – нагрузки, постоянные по величине и направлению. Динамические нагрузки – нагрузки, меняющиеся по величине и направлению. Ударные нагрузки – нагрузки, резко возрастающие от нулевого значения до максимальной величины за пренебрежимо малый промежуток времени. Внезапно – приложенные – нагрузки, возрастающие от нулевого значения до максимальной величины за конечный малый промежуток времени (например, за сотые доли секунды).  При расчётах конструкций и механизмов возникает необходимость замещения реальных их элементов – расчётными схемами. Наиболее характерные из них: балка на двух опорах (свободно лежащая балка); жёсткая заделка; колонна. При проектировании механизмов и машин часто возникает необходимость преобразования моментов и сил и определения нагрузок на отдельные элементы с целью их последующего расчёта. На железнодорожном транспорте наиболее характерным объектом анализа, требующим приложения всей совокупности методов являются поршневые машины: двигатели внутреннего сгорания -дизели (либо компрессоры), наиболее характерным узлом которых является кривошипно-шатунный механизм, преобразующий энергию сгорания топлива во вращательное движение коленчатого вала.  В процессе своей работы указанный механизм испытывает сложную комбинацию нагрузок.  Рассмотрим пример анализа привода поршневого компрессора, состоящего из кривошипного механизма с приложенной к ползуну силой QСОПР – производной от давления газа в цилиндре, причём задана и скорость линейного движения ползуна V. Работа кривошипно-ползунного механизма при этом характеризуется рядом нагрузок – в первую очередь уравновешивающей силой FУР, которую требуется приложить в шарнире кривошипа для преодоления внешней нагрузкиQСОПР. В свою очередь FУР зависит от крутящего момента ТУР, приложенного к валу кривошипа на выходе передаточного механизма ПМ. Значение силы FУР зависит как от момента ТУР, так и от длины самого кривошипа, определяемой конструкцией компрессора. При предварительном кинематическом анализе рычажно-ползунного механизма таким образом ставится задача определить уравновешивающую силуFУР и затем крутящий момент ТУР, требуемый для приведения компрессора в действие, с тем, чтобы принимая последнее значение в качестве исходных данных, перейти к подбору электродвигателя Д и проектированию передаточного механизма ПМ В ходе кинематического расчёта привода рычажного механизма на основании значения FУР мы можем определить уравновешивающий момент и уравновешивающую мощность на валу кривошипа, отталкиваясь от которых и имея ввиду данные о зубчатых передачах, приступить к проектированию редуктора и выбору электродвигателя.  После определения уравновешивающей мощности, принимая КПД редуктора предварительно 0.7, определяют потребную мощность электродвигателя и выбирают его по каталогу. Затем приступают к расчёту самого редуктора. Сначала определяют его передаточное число UПМ, как отношение чисел оборотов кривошипа и двигателя:  затем назначают типы передач в редукторе исходя из рекомендаций по передаточным числам, так, чтобы их произведение равнялось общему передаточному числу:  Далее производится расчёт кинематических параметров передаточного механизма для каждого вала в отдельности:

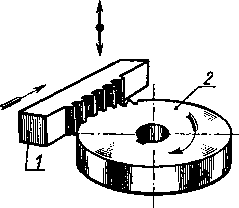

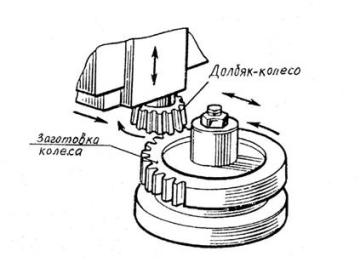

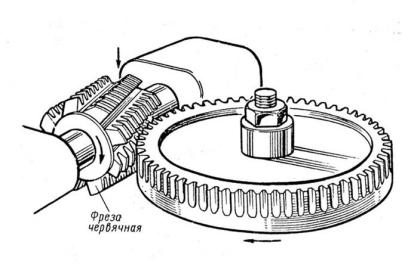

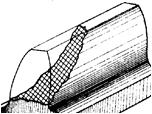

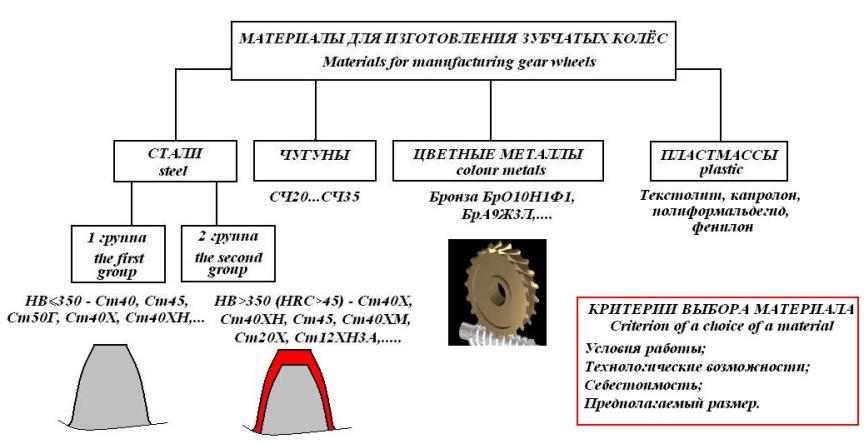

По данным полученной таблицы производится проектирование зубчатых передач в редукторе.    Изготовление колес методом обкатки Повреждения эвольвентных зубьев Поскольку колёса в зацеплении взаимодействуют своими зубьями, то весьма часто в эксплуатации наблюдаются различные повреждения их рабочих поверхностей. У  сталостное выкрашивание. сталостное выкрашивание. На рабочих поверхностях появляются небольшие углубления, которые затем превращаются в раковины. Выкрашивание носит усталостный характер и вызвано контактными напряжениями. Для предупреждения выкрашивания необходимо повышать твёрдость материала термообработкой либо повышать степень точности передачи.  Абразивный износ является основной причиной выхода из строя передач при плохой смазке. Это, в первую очередь, открытые передачи, а также закрытые, но находящиеся в засорённой среде. У изношенных передач повышаются зазоры в зацеплении и, как следствие, усиливаются шум, вибрация, динамические перегрузки; искажается форма зуба. Основные меры предупреждения износа – повышение твёрдости поверхности зубьев, защита от загрязнения, применение специальных масел. Абразивный износ является основной причиной выхода из строя передач при плохой смазке. Это, в первую очередь, открытые передачи, а также закрытые, но находящиеся в засорённой среде. У изношенных передач повышаются зазоры в зацеплении и, как следствие, усиливаются шум, вибрация, динамические перегрузки; искажается форма зуба. Основные меры предупреждения износа – повышение твёрдости поверхности зубьев, защита от загрязнения, применение специальных масел. З  аедание происходит в высоконагруженных и высокоскоростных передачах. В месте контакта зубьев возникает повышенная температура, приводящая к молекулярному сцеплению металла с последующим отрывом. Вырванные частицы затем царапают трущиеся поверхности. аедание происходит в высоконагруженных и высокоскоростных передачах. В месте контакта зубьев возникает повышенная температура, приводящая к молекулярному сцеплению металла с последующим отрывом. Вырванные частицы затем царапают трущиеся поверхности.Обычно заедания происходят вследствие выдавливания масляной плёнки между зубьев при совместном действии высоких давлений и скоростей. Меры предупреждения здесь те же, что и при абразивном износе. И  злом зуба. Такая поломка связана с напряжениями изгиба, также имеющими пульсирующий характер. Излом зуба может привести к весьма тяжким последствиям вплоть до разрушения валов и подшипников, а иногда и всего механизма. Для предупреждения излома проводится расчёт зуба по напряжениям изгиба. злом зуба. Такая поломка связана с напряжениями изгиба, также имеющими пульсирующий характер. Излом зуба может привести к весьма тяжким последствиям вплоть до разрушения валов и подшипников, а иногда и всего механизма. Для предупреждения излома проводится расчёт зуба по напряжениям изгиба. Усталостное выкрашивание, абразивный износ и заедание обусловлены поверхностной прочностью, а излом – объёмной прочностью зубьев. Материалы, используемые в машиностроении Для изготовления деталей машин применяются различные материалы, называемые конструкционными. Все конструкционные материалы можно условно разделить на однородные и композиционные, металлические и неметаллические. Металлы – химические элементы, образующие в свободном состоянии простые вещества с металлической связью между атомами. Сплавы – твердые вещества, образованные сплавлением двух или более компонентов. Сплавы на основе железа называются черными, на основе других металлов цветными. Неметаллические материалы – неорганические и органические материалы, композиционные материалы на неметаллической основе, клеи, герметики, лакокрасочные покрытия, графит, стекло, керамика и т.д. Полимеры – вещества, макромолекулы которых состоят из многочисленных элементарных звеньев (мономеров) одинаковой структуры. Композиционные материалы – гетерофазные (состоящие из различных по физическим и химическим свойствам фаз) системы, полученные из двух и более компонентов с сохранением индивидуальности каждого отдельного компонента. В машиностроении большое применение находят различные неметаллические материалы, такие как пластмассы, резина, стекло, керамика, лакокрасочные и клеевые материалы. К черным металлам относятся железо и сплавы на его основе (сталь и чугун). Железо в чистом виде в машиностроении не применяется. Сталь многокомпонентный сплав с содержанием углерода до 2,14 %. Чугун – сплав железа с углеродом при содержании углерода более 2,14 %. Сталь. В зависимости от химического состава различают стали углеродистые и легированные. Цветные металлы и сплавы. Многие цветные металлы (Cu, Al, Mg, Pb, Sn, Zn, Ti) и их сплавы обладают рядом ценных свойств: хорошей пластичностью, вязкостью, высокой электро- и теплопроводностью, прочностью, низкой плотностью, коррозионной стойкостью и другими достоинствами. Благодаря этим качествам цветные металлы и их сплавы занимают важное место среди конструкционных материалов. Из цветных металлов в чистом виде и в виде сплавов широко используются алюминий, медь, свинец, олово, магний, цинк, титан. Для изготовления деталей, эксплуатируемых в условиях трения скольжения, используют сплавы, характеризующиеся низким коэффициентом трения, прирабатываемостью, износостойкостью, малой склонностью к заеданию. К группе антифрикционных материалов относят сплавы на основе олова, свинца и цинка. Баббиты – антифрикционные материалы на основе олова и свинца. В состав баббитов вводятся легирующие элементы, придающие им специфические свойства: медь увеличивает твердость и ударную вязкость; никель – вязкость, твердость, износостойкость; кадмий – прочность и коррозионную стойкость; сурьма – прочность сплава. Баббиты применяют для заливки вкладышей подшипников скольжения, работающих при больших окружных скоростях и при переменных и ударных нагрузках. Понятие неметаллические материалы включает большой ассортимент материалов таких, как пластические массы, композиционные материалы, резиновые материалы, клеи, лакокрасочные покрытия, древесина, а также силикатные стекла, керамика и др. Неметаллические материалы обладают высокой механической прочностью, низкой плотностью, термической и химической стойкостью, высокими электроизоляционными характеристиками, оптической прозрачностью и т. п. Особо следует отметить технологичность неметаллических материалов. Резиной называется продукт специальной обработки (вулканизации) смеси каучука и серы с различными добавками. Резина как технический материал отличается от других материалов высокими эластическими свойствами, которые присущи каучуку – главному исходному компоненту резины. Композиционные материалы представляют собой объемное сочетание двух или нескольких химически разнородных материалов с четкой границей раздела между этими компонентами (фазами) и характеризуются свойствами, которых не имеют составляющие его компоненты в отдельности. Композицию получают путем введения в основной материал (матрицу) определенного количества другого материала (наполнителя), который добавляется с целью получения специальных свойств.  Основными материалами для изготовления зубчатых колёс служат: чугуны, стали и пластмассы:  При этом для силовых передач чаще применяют стали, благодаря возможности термообработки. Термообработка влияет на прочность зубчатых колёс, что позволяет минимизировать их размеры. Без термообработки характеристики сталей близки, поэтому выбор легированных сталей при её отсутствии нерационален. Способность зубчатых колёс подвергаться термообработке на требуемую глубину увязывается с их размерами. Поэтому в справочных таблицах марок сталей для зубчатых колёс они увязаны с размерами заготовок. Пример:

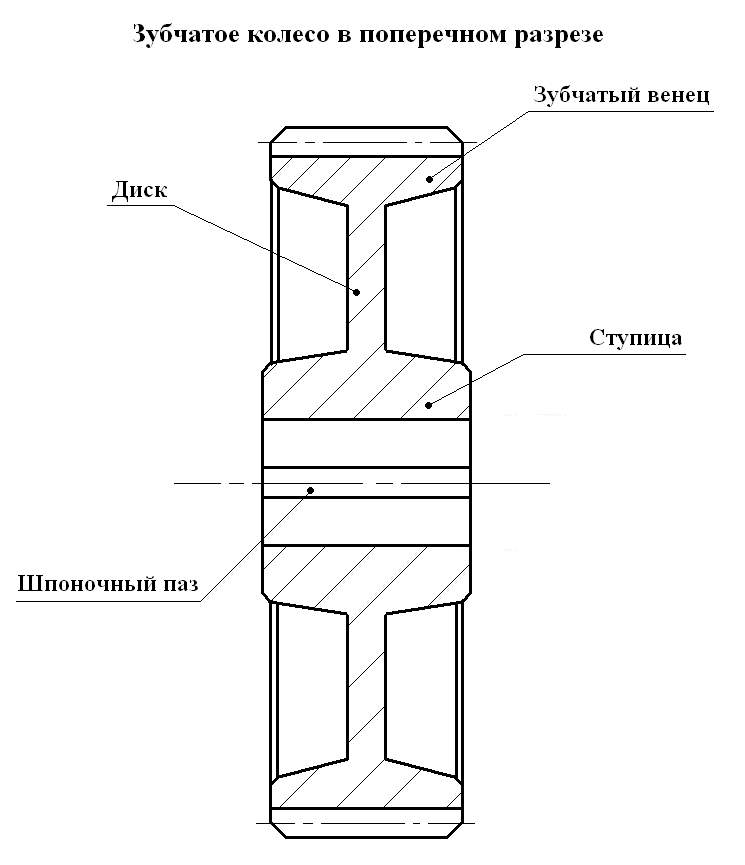

Стальное литьё – применяют при изготовлении крупных зубчатых колёс (ø>0,5 м) из сталей типа Ст 35Л. Подвергают нормализации. Чугуны - применяют при изготовлении тихоходных открытых передач из чугунов : СЧ20…СЧ25. Зубья здесь хорошо прирабатываются, имеют пониженную прочность на изгиб, зато хорошо работают при скудном смазывании, благодаря пористой структуре чугуна. Пластмассы - применяют в быстроходных слабонагруженных передачах, обеспечивают бесшумность и плавность хода. Материалы: текстолит, капролон, полиформальдегид, фенилон. Таким образом, при выборе материала зубчатых колёс учитывают: 1) Условия работы; 2) Технологические возможности; 3) Себестоимость; 4) Предполагаемый размер зубчатого колеса. Выбор материала осуществляют по таблицам справочников, руководствуясь перечисленными требованиями. Лекция 4,5,6,7 Основные виды машин , требования к ним и критерии их оценки.Основные положения ЕСКД Общие свдения о деталях машин Сборочные единицы (узлы) и детали делятся на узлы и детали общего и специального назначения. Узлы и детали общего назначения применяются в большинстве современных машин и приборов (крепежные детали: болты, винты, гайки, шайбы; зубчатые колеса, подшипники качения и т.п.). Именно такие детали изучаются в курсе деталей машин. К узлам и деталям специального назначения относятся такие узлы и детали, которые входят в состав одного или нескольких типов машин и приборов. В зависимости от сложности изготовления детали, в свою очередь, делятся на простые и сложные. Простые детали для своего изготовления требуют небольшого числа уже известных и хорошо освоенных технологических операций и изготавливаются при массовом производстве на станках-автоматах (например, крепежные изделия - болты, винты, гайки, шайбы, шплинты; зубчатые колеса небольших размеров и т.п.). Сложные детали имеют чаще всего достаточно сложную конфигурацию, а при их изготовлении применяются достаточно сложные технологические операции и используется значительный объем ручного труда (например, при сборке-сварке кузовов легковых автомобилей).   Простые и сложные детали По функциональному назначению узлы и детали делятся на: |