Конспект лекций (wecompress.com). Лекция основные понятия и определения

Скачать 5.8 Mb. Скачать 5.8 Mb.

|

|

Сферические цапфы хорошо компенсируют несоосности подшипников, а также снижают влияние изгиба валов под действием рабочих нагрузок на работу подшипников.

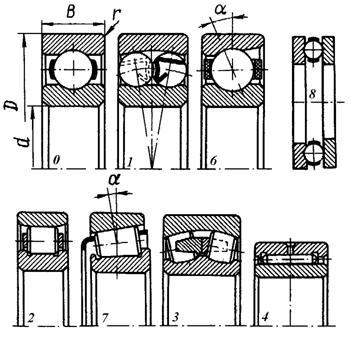

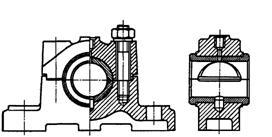

Выходные концы валов обычно имеют цилиндрическую или коническую формуи снабжаются шпоночными пазами или шлицами для передачи вращающего момента. Цилиндрические концы валов проще в изготовлении и особенно предпочтительны для нарезания шлицов. Конические концы лучше центрируют насаженные на них детали и в связи с этим более предпочтительны для высокоскоростных валов. Подшипники качения Подшипником принято называть часть опоры, непосредственно взаимодействующей с цапфой вала или оси. Качество конструкции подшипников, условия их смазки, защищённость от воздействия неблагоприятных факторов внешней среды в значительной мере определяют работоспособность, долговечность и энергетическую эффективность машин.  Подшипники качения. Подшипник качения имеет, как правило, более сложную конструкцию в сравнении с подшипником скольжения и, в подавляющем большинстве случаев, является готовым (то есть изготовленным на специализированном предприятии) изделием, устанавливаемым в механизм или машину без какой-либо дополнительной доработки. Конструктивно подшипник качения, как правило, включает 4 основных элемента: 1) наружное кольцо, обычно устанавливаемое в корпусе, и потому неподвижное; 2) внутреннее кольцо, обычно насаживаемое на цапфу вала, и вращающееся вместе с ней; 3) тела качения (шарики, ролики или другие), обкатывающиеся при работе подшипника по беговым дорожкам наружного и внутреннего колец, и 4) сепаратор, предотвращающий в процессе работы подшипника набегание тел качения друг на друга. В отдельных случаях применяются подшипники, как более простой (например, без одного из колец), так и более сложной (например, с составными кольцами) конструкции. Подшипники качения широко применяются в стационарных и подвижных машинах многих отраслей машиностроения. В силу этого они стандартизованы, выпускаются в массовом количестве на специализированных предприятиях с высокой степенью автоматизации производства, что гарантирует их относительно невысокую стоимость. Достоинства подшипников качения: 1. малые потери на трение (коэффициент трения качения); 2. малые габариты в осевом направлении; 3. низкая стоимость при высокой степени взаимозаменяемости; 4. малый пусковой момент сопротивления; 5. малый расход смазочных материалов. Недостатки подшипников качения: 1. высокая чувствительность к ударным и вибрационным нагрузкам; 2. большие габариты в радиальном направлении.

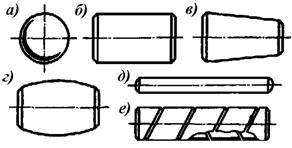

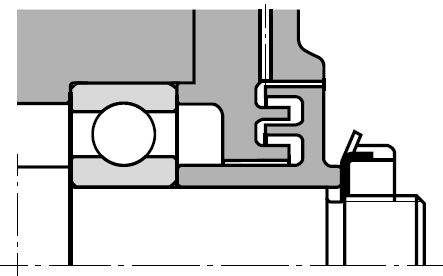

Классификация подшипников качения: 1. по форме тел качения – шариковые, роликовые с цилиндрическими, коническими или бочкообразными роликами, игольчатые; 2. по количеству рядов тел качения – однорядные, двухрядные, трёх- и более рядные; 3. по направлению воспринимаемой нагрузки – радиальные, предназначенные для восприятия нагрузки, перпендикулярной оси вращения, радиально-упорные (радиальная и осевая нагрузки, причём радиальная нагрузка больше осевой), упорно-радиальные (радиальная и осевая нагрузки, но радиальная нагрузка меньше осевой), упорные (только под осевую нагрузку), комбинированные (радиальная и осевая нагрузки воспринимаются разными телами качения); 4. по габаритным размерам (серии диаметров и ширин) – особо лёгкая, лёгкая, лёгкая широкая, средняя, средняя широкая, тяжелая серии;

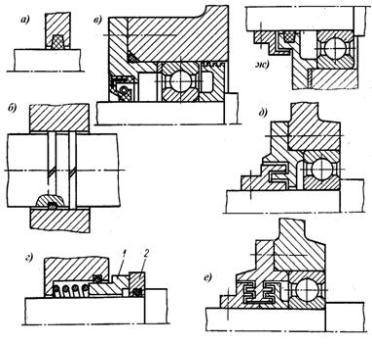

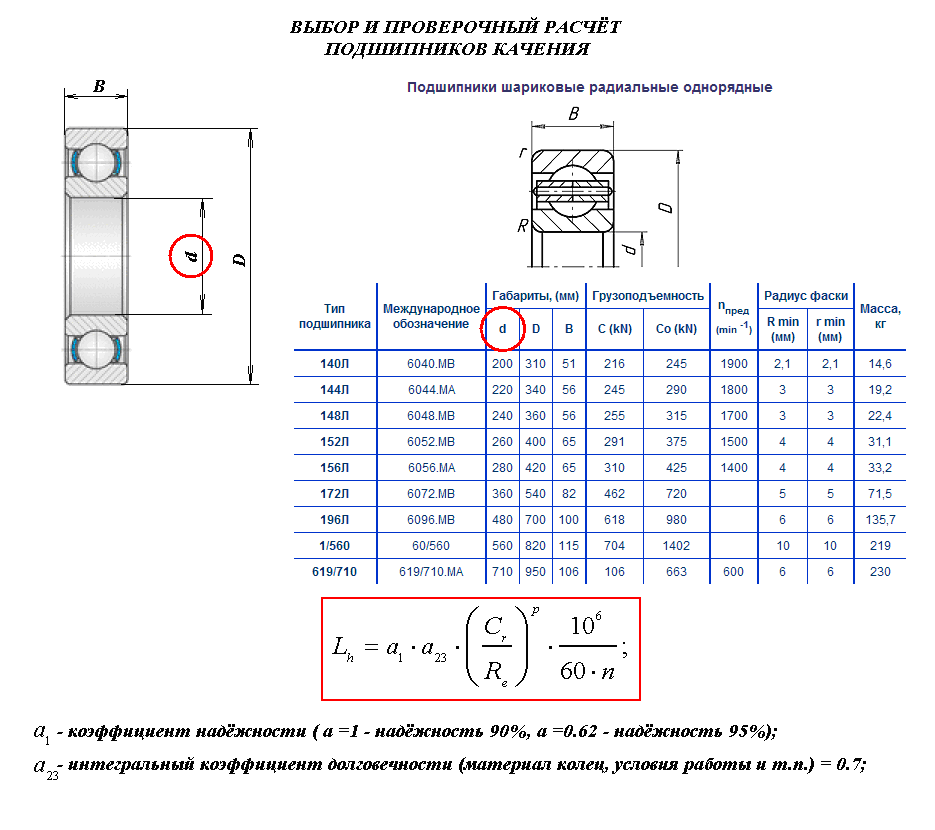

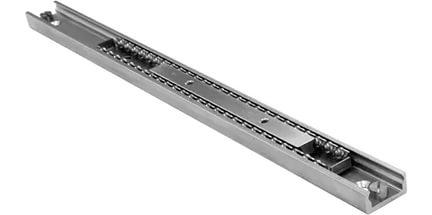

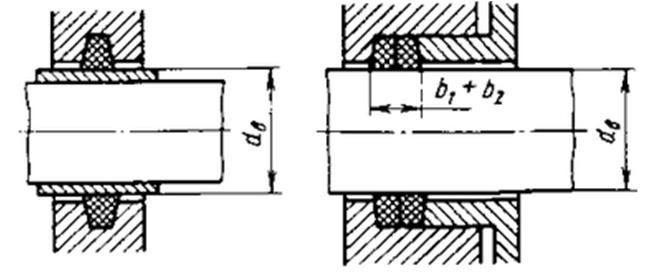

Серии диаметров и ширин подшипников качения: 1) особо лёгкая; 2) лёгкая; 3) лёгкая широкая; 4) средняя; 5) средняя широкая; 6) тяжёлая Выбор и проверочный расчёт подшипников качения. Выбор подшипников качения производят по стандартному каталогу на основании рассчитанного диаметра шипа вала. При этом значение диаметра округляют в большую сторону до ближайшего диаметра внутреннего кольца подшипника. В таблицах стандарта приводятся следующие параметры ПК: d, D, B, C. d, D, B – геометрические размеры подшипника; С - коэффициент динамической грузоподъёмности, характеризующий нагрузочную способность ПК (кН)  Выбранный подшипник качения проверяется по условию долговечности, которая по умолчанию должна составлять не менее 12000 часов работы по следующей зависимости:  , ,где n – число оборотов внутреннего кольца подшипника в течение минуты; а1 - коэффициент надёжности (при безотказной работе подшипников а1 принимают = 1); а23 - коэффициент качества ПК. Для шариковых а23 = 0,7…0,8; для роликовых а23= 0,6…0,7; С - динамическая грузоподъёмность из таблиц, кН; RE - эквивалентная радиальная нагрузка, кН; р - показатель степени. ршар= 3; ррол= 3,33    Шариковые подшипники качения.    Роликовые подшипники качения.    Игольчатые подшипники качения.   Подшипник качения с витым роликом и линейный подшипник. Подшипники скольжения (ПС) Подшипники скольжения по конструктивным признакамделятся на неразъёмные (глухие)иразъёмные. Неразъёмные подшипники скольжения находят широкое применение там, где нагрузки и скорости скольжения невелики – в приборах и механизмах управления.

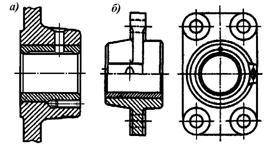

Разъёмные подшипники основное применение находят там, где невозможна или нежелательна осевая сборка (шатунные шейки коленчатых валов двигателей внутреннего сгорания), а также в тяжёлом машиностроении для крепления тяжело нагруженных валов.

Достоинства подшипников скольжения: 1. малые габариты в радиальном направлении; 2. хорошая восприимчивость к динамическим (ударным и вибрационным) нагрузкам; 3. высокая долговечность в условиях обильной жидкостной смазки; 4. простота конструкции и низкая стоимость. Недостатки подшипников скольжения: 1. большие габариты в осевом направлении; 2. необходимость контроля наличия смазочного материала; 3.высокий пусковой момент и большой износ в период пуска. Для смазывания подшипников скольжения применяются самые разнообразные материалы, которые по степени консистентности (по густоте, по твёрдости) можно условно разделить на твёрдую - графит, дисульфид молибдена, некоторые обволакивающие металлы, например, индий; пластичную (консистентную, то есть не обладающую свойством каплепадения – солидол, консталин, литол, некоторые смазки ЦИАТИМ); жидкую – органические и минеральные масла, иногда вода и другие жидкости, и газообразные – воздух, азот, инертные газы. Уплотняющие устройства В местах соединения корпусных деталей, а также в местах входа и выхода валов в корпус механизма устанавливаются уплотняющиеустройства (уплотнения), предназначенные для защиты внутреннего пространства механизма от попадания вредных ингредиентов внешней среды (воды, пыли, абразивных частиц) и для предохранения от вытекания из внутреннего пространства смазочных материалов. Классификация уплотнений: 1. по характеру относительной подвижности деталей, между которыми устанавливается уплотнение – подвижноеи неподвижное; 2. по характеру взаимодействия с движущейся деталью – контактные и бесконтактные; 3. в зависимости от материала, из которого изготовлен уплотняющий элемент – металлическиеи неметаллические.

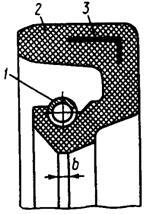

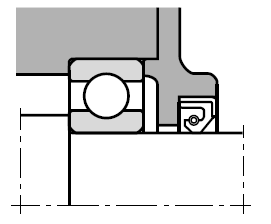

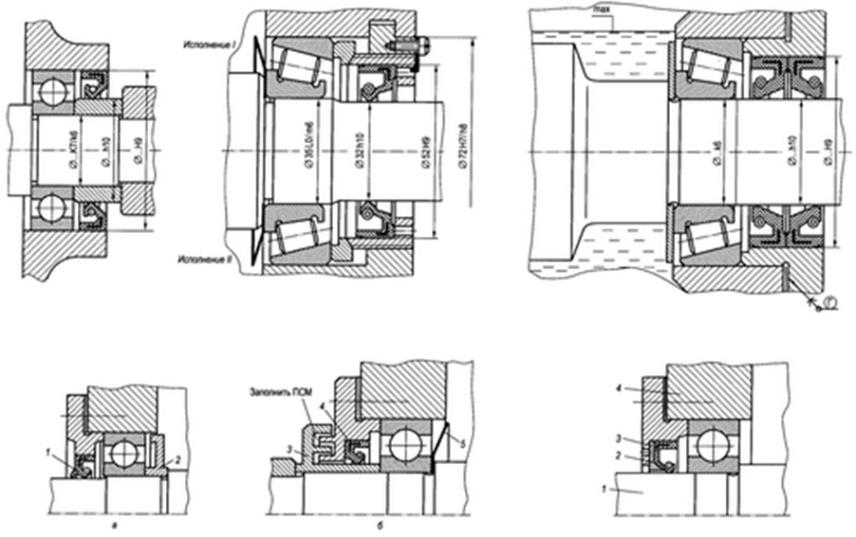

Из контактных уплотнений валов наиболее широкое применение находят сальниковые и манжетные уплотнения. Сальники – неметаллические контактные уплотнения пассивного типа. Применяются сальниковые уплотнения при небольших скоростях скольжения и давлениях в рабочей полости.  Сальниковое уплотнение Простейшее сальниковое уплотнение содержит кольцо прямоугольного сечения, пропитанное смазывающим материалом и запрессованное в трапециевидную канавку. Сальниковое кольцо чаще всего выполняют из войлока, или кожи и проваривают его перед установкой в консистентной смазке.  Манжетное уплотнение В манжетных уплотнениях предварительное поджатие уплотняющей кромки манжеты к поверхности вала происходит за счёт деформации манжеты и натяжения браслетной пружины, которой всегда снабжается манжета. Увеличение давления во внутренней полости корпуса механизма способствует возрастанию усилия, прижимающего ласт манжеты к поверхности вала, препятствуя тем самым сообщению внутренней полости с внешней средой. Армированные манжеты могут изготавливаться как из различных резиновых смесей, так и из пластиков (полиуретан, поливинилхлорид). Бесконтактные уплотнения можно разделить на 3 основных группы: 1. уплотнения сопротивления (резистивные); 2. инерционныеуплотнения; 3. насосныеуплотнения.

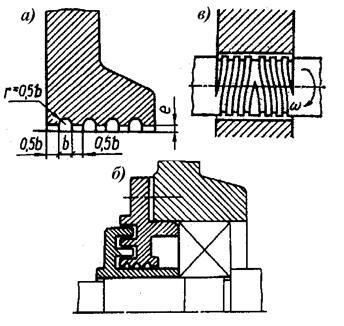

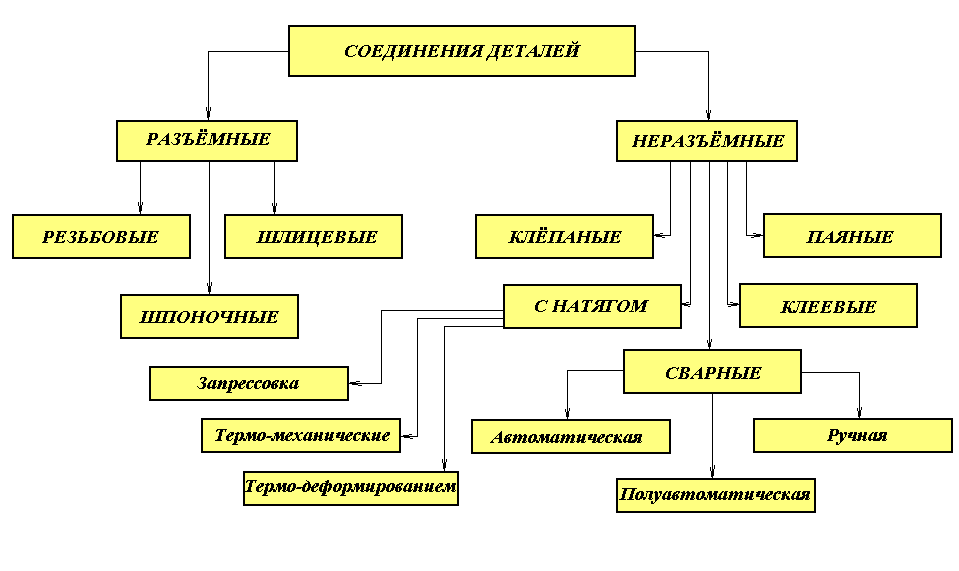

Резистивные уплотнения представляют собой тонкую щель или лабиринт, создающие за счёт малого поперечного сечения и большой протяжённости повышенное сопротивление протеканию жидкостей и газов В таком уплотнении утечки возможны постоянно, но они не велики и выполняют положительную роль, вынося наружу посторонние частицы, попадающие в зону уплотнения. Щелевые уплотнения зачастую снабжаются дополнительными канавками выравнивающими давление протекающей жидкости по окружности щели, и создающие дополнительное сопротивление протекающей жидкости. К инерционным уплотнениям можно отнести маслоотбрасывающие кольца и диски, устанавливаемые на валах рядом с подшипниковыми гнёздами. Частицы жидкости или твёрдые, попадая на вращающийся вместе с валом диск, отбрасываются силами инерции по радиусам на периферию. Таким образом исключается возможность их попадания в зазор между валом и отверстием, через которое он проходит. Пример исполнения насосного уплотнения представлен на рисунке. Основным элементом этого уплотнения являются резьбовые канавки, нарезанные на поверхности части вала, находящейся в отверстии, через которое вал проходит. Направление нарезки канавок выбрано таким, что любая частица, попавшая в канавку, при вращении вала, двигаясь по канавке за счёт сил инерции, будет выброшена из зазора. Такой процесс может происходить только при вращении вала в одну сторону, на элементе, изображённом на в, а уплотнение будет работать только тогда, когда вал будет вращаться против часовой стрелки, если смотреть на его торец с левой стороны. Поэтому такое уплотнение можно применять в тех механизмах, где вал постоянно имеет однонаправленное движение.  Лабиринтное уплотнение Наличие зазора в бесконтактных уплотнениях не обеспечивает их герметичности при неработающем механизме, однако в процессе работы механизма эти уплотнения весьма успешно защищают его внутреннее пространство от пыли и грязи. По этой причине такие уплотнения применяют, как правило, совместно с контактными, устанавливая их снаружи от последних.  Виды комбинированных уплотнений Лекция 15,16 Виды соединений и прочностные расчёты Виды соединений деталей В процессе сборки машин, механизмов и конструкций постоянно возникает необходимость соединения их отдельных частей между собой. При этом в механике выделяют следующие основные разновидности сопряжений: разъёмные; неразъёмные. Также для соединения кинематических цепей во вращающихся приводах используют соединительные муфты различного назначения и конструктивного исполнения. Общая классификация соединений в механике выглядит так:  |