Конспект лекций (wecompress.com). Лекция основные понятия и определения

Скачать 5.8 Mb. Скачать 5.8 Mb.

|

|

Паяные соединения Паяные соединения - это неразъемные соединения, образованные за счет химического или физического (адгезия, растворение, образование эвтектик) взаимодействия расплавляемого материала - припоя с соединяемыми кромками деталей. Применение расплавляемого припоя обусловливает нагревание соединяемых деталей. Тем не менее, существенным отличием пайки является отсутствие оплавления соединяемых поверхностей.

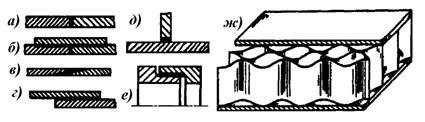

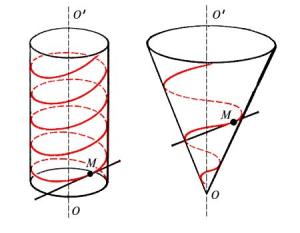

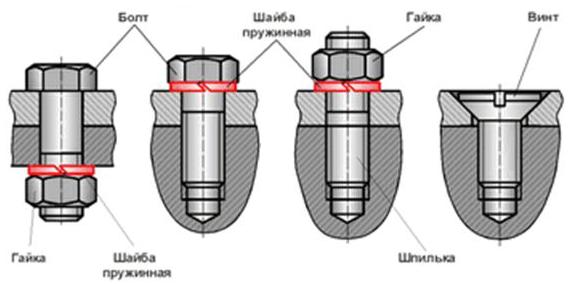

Паяные соединения широко применяются в транспортном машиностроении (паяные радиаторы охлаждающих систем), в приборостроении и электронике (монтаж печатных плат и навесных элементов), а также в некоторых других отраслях производства. Некоторые типы паяных соединений представлены на рисунке. Достоинства паяных соединений: 1. возможность соединения разнородных материалов; 2. возможность соединения тонкостенных деталей; 3. герметичность паяного шва. Недостатки паяных соединений: 1. пониженная прочность шва в сравнении с основным металлом. В качестве припоев для пайки соединений чаще всего применяются различные металлы и некоторые сплавы, температура плавления которых существенно ниже, температуры плавления материала соединяемых деталей (олово, ). Клеевые соединения Клеевые соединения образуются посредством адгезионных сил, возникающих при затвердевании или полимеризации клеевого слоя, наносимого на соединяемые поверхности. Отличие клеевого соединения от паяного заключается в том, что клеи не являются металлами, в то время как припои – это либо металлы, либо их сплавы. В зависимости от состава и свойств клеев их полимеризация может происходить как при комнатной температуре, так и при нагревании. Все клеи можно разделить на конструкционные - такие которые способны выдерживать после затвердевания нагрузку на отрыв и сдвиг, и неконструкционные - соединения с применением которых не способны длительное время выдерживать нагрузки. К конструкционным можно отнести клеи БФ, эпоксидные, циакрин и др. К неконструкционным - клей 88Н, иногда резиновый и др. Большинство клеев требует выдержки клеевого соединения под нагрузкой до образования схватывания и последующей досушки в свободном состоянии. Некоторые клеи требуют нагрева для выпаривания растворителя и последующей полимеризации. Клеевые соединения часто применяют в качестве контровочных для резьбовых соединений. Как правило, клеевые соединения лучше работают на сдвиг, чем на отрыв. Разъёмные соединения – такие соединения, которые после изготовления можно разобрать без разрушения деталей, участвующих в соединении. Из всех известных видов неразъёмных соединений наиболее широко распространены резьборые, шпоночные,шлицевые, профильные, призматические, фрикционыесоединения. Резьбовые соединения Резьбовые соединения – это разъемные соединения с применением резьбовых крепёжных деталей (винтов, болтов, шпилек, гаек) или резьбовых элементов, выполненных непосредственно на соединяемых деталях. Основным признаком резьбового соединения является наличие резьбы хотя бы на некоторых из деталей, входящих в соединение. Резьбой называют совокупность чередующихся выступов и впадин определённого профиля, расположенных по винтовой линии на поверхности тела вращения (цилиндра или конуса).

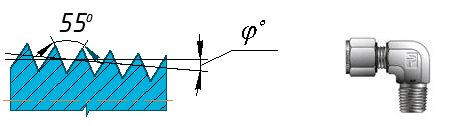

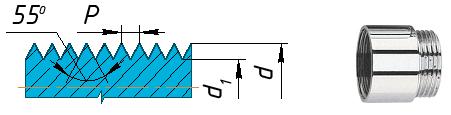

Резьба образуется посредством перемещения по этой винтовой линии какой-либо плоской фигуры Достоинства резьбовых соединений: 1. возможность создания больших осевых нагрузок; 2. удобство сборки и разборки; 3. простота конструкции; 4. низкая стоимость крепёжных изделий. Недостатки резьбовых соединений: 1. высокая концентрация напряжения на дне резьбовой канавки; 2. большая неравномерность распределения нагрузки по виткам резьбы; 3. склонность к самооткручиванию. Большое разнообразие функций, для выполнения которых предназначены те или иные резьбовые соединения, явилось причиной и большой номенклатуры применяемых резьб. Поэтому классификация резьбовых соединений фактически является классификацией резьбы, использованной в соединениях. Классификация резьб: 1. по эксплуатационному назначению – крепёжная, уплотняющая, ходовая (для преобразования движения); 2. по форме поверхности, несущей резьбу – цилиндрическая и коническая; 3. по форме профиля резьбы в поперечном сечении нарезки - треугольная, трапецеидальная, упорная, прямоугольная, круглая; 4. по расположению – наружная и внутренняя; 5. по направлению нарезки - правая(применяется чаще) и левая; 6. по числу заходов (по количеству винтовых линий) – одно-, двух-, трёх-, и т.д., многозаходная;  Профиль нарезки метрической резьбы Наиболее распространенной является метрическая резьба - крепёжная цилиндрическая правая резьба с треугольным профилем нарезки с углом профиля 60°.  Профиль нарезки дюймовой конической резьбы Дюймовая крепёжная резьба в странах использующих метрическую систему мер применяется только при ремонте импортных машин, поступающих из стран, использующих дюймовую систему мер. Профиль дюймовой резьбы в диаметральном сечении имеет вид равнобедренного треугольника с углом при вершине 55°. Вместо шага для этой резьбы задаётся число витков резьбы в одном дюйме (1 дюйм = 25,4 мм).  Профиль нарезки трубной конической резьбы  Профиль нарезки трубной цилиндрической резьбы Трубная резьба относится к прочно-плотным резьбам. Профиль трубной резьбы – равнобедренный треугольник с углом при вершине 55° и скруглёнными вершинами и впадинами. Трубная резьба относится к дюймовым резьбам и обозначается в дюймах по условному диаметру внутреннего прохода трубы (Dу = 1/4''; 1/2''; 3/4''; 1''; и т.д.). Шаг трубной резьбы обозначается числом витков (ниток резьбы) на один дюйм. Этот вид резьбы находит широкое применение при создании бытовых водопроводных и отопительных систем. Коническая дюймовая резьба обеспечивает герметичное соединение без применения дополнительных уплотняющих материалов. В механизмах преобразования движения широко применяются подвижные резьбовые соединения. Для подвижных соединений предназначены: трапецеидальная, упорная и прямоугольная резьбы.  Профиль нарезки трапецевидной резьбы Трапецеидальная резьба стандартизована и имеет угол профиля нарезки 30°. Резьба широко используется для подвижных соединений, работающих в обе стороны под одинаковой нагрузкой.  Профиль нарезки упорной резьбы Упорная резьба также стандартизована, а её нарезка имеет несимметричный профиль: угол наклона упорной поверхности в диаметральном сечении составляет 3°, а свободной, не воспринимающей рабочую нагрузку – 30°. Этот вид резьбы предназначен для тяжело нагруженных ходовых винтов, работающих преимущественно при односторонней нагрузке.  Профиль нарезки прямоугольной резьбы Прямоугольная резьба в сечении имеет форму прямоугольника. Эта резьба не стандартизована, легко изготавливается на токарно-винторезных станках, но неудобна для массового производства. Углы во впадинах являются сильными концентраторами напряжений, что резко снижает усталостную прочность винта. По этой причине резьба применяется ограниченно в малонагруженных передачах.

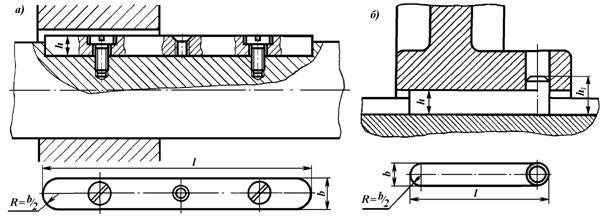

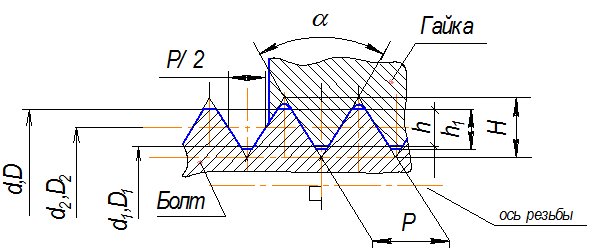

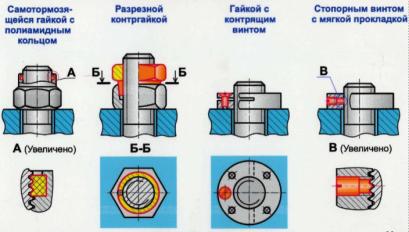

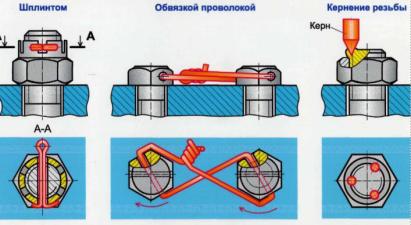

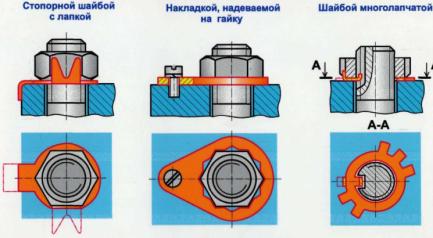

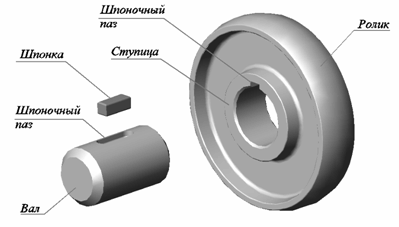

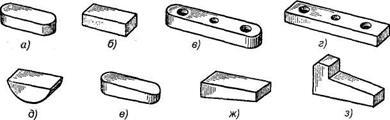

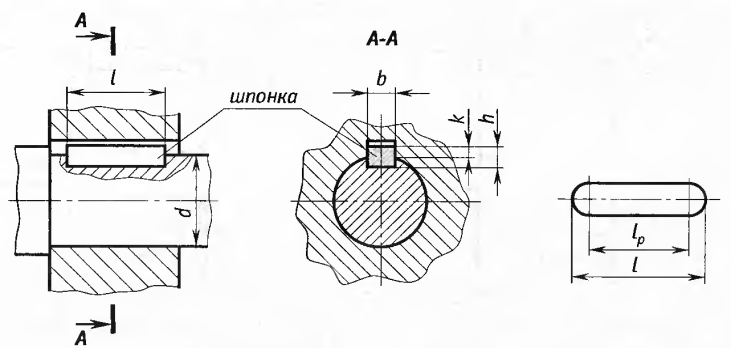

Круглая резьба имеет профиль, состоящий из дуг окружности, соединённых короткими прямолинейными отрезками, угол между которыми составляет 30°. Винты с такой резьбой обладают высокой усталостной прочностью. Кроме того, данная резьба высокотехнологична при изготовлении без снятия стружки (отливка, прессование, накатка, выдавливание из тонкого листа).  Виды резьбовых соединений В зависимости от конструкции крепежных резьбовых соединений различают болтовое, винтовое и шпилечное соединения.  Основные параметры метрической резьбы Основные параметры резьбы: наружный, внутренний, средний диаметры (d (D), d2 (D2), d1 (D1)), шаг резьбы (P), угол профиля (α), высота профиля (h, h1, H), число заходов, угол подъема винтовой линии. Резьбы под действием вибрационных и ударных нагрузок склонны к постепенному ослаблению и развинчиванию. Известно множество способовстопорения резьбового соединения. Все способы стопорения можно разделить на 3 категории: 1. создание повышенных сил трения в резьбе между винтом и гайкой (пружинные шайбы, гайки с контргайками, предварительно обжатые гайки, гайки с пластмассовой вставкой, свинчивание на краску или клей и т.п.); 2. жёсткая взаимная фиксация свинченных деталей друг относительно друга (шплинты и корончатые гайки, обвязка проволокой, отгибные шайбы с усиками, пружинные кольца с усом, кернение в резьбу, обварка в резьбу и т.п.); 3. фиксация резьбовых деталей относительно скрепляемых деталей (отгибные шайбы на корпус, закрепление головки болта в канавке корпуса или фланца, прихватка к корпусу или фланцу сваркой и т.п.).     Виды стопорения резьбовых соединений Некоторые, достаточно распространённые, способы стопорения резьбовых соединений представлены на рисунке. На рисунке представлены простейшие резьбонарезные инструменты – метчик и плашка, предназначенные для ручного нарезания метрической резьбы.   Резьбонарезной инструмент Шпоночные соединения Шпоночные соединения – это разъемные подвижные или неподвижные соединения двух деталей, с применением специальных закладных деталей шпонок. Шпоночное соединение применяется, как правило, для подвижного или неподвижного соединения двух деталей (вала и ступицы) с целью предотвращения их относительного проворота при передаче крутящего момента. Иногда шпоночное соединение применяется для предотвращения относительного сдвига соединяемых плоских деталей, например, при защите стягивающих болтов от воздействия перерезывающей нагрузки. Классификация шпоночных соединений: 1) по степени подвижности: 1.1) подвижное; 2.2) неподвижное; 2) по виду применяемых шпонок: 2.1) с призматической шпонкой; 2.2) с сегментной шпонкой; 2.3) с цилиндрической шпонкой; Достоинства шпоночных соединений: 1. простота и надёжность конструкции; 2. лёгкость сборки и разборки; 3. простота изготовления и низкая стоимость. Недостатки шпоночных соединений: 1. ослабление сечений вала и ступицы шпоночным пазом; 2. высокая концентрация напряжений в углах шпоночного паза; 3. децентровка вала (дисбалланс). Для закладки шпонок соединяемые детали, вал и ступица должны иметь шпоночные канавки. Шпоночные канавки выполняются: на валу под сегментную шпонку дисковой шпоночной фрезой, под остальные виды шпонок, кроме цилиндрической, либо дисковой, либо концевой (торцовой, пальцевой) шпоночными фрезами; паз в ступице выполняется либо протягиванием (инструмент – шпоночная протяжка, точность и качество изготовления паза высокие) либо долблением.  Шпоночное соединение Твердость поверхности шпонок должна быть ниже таковой для соединяемых деталей. Шпонки бывают различной геометрической формы, предназначенные для различных шпоночных соединений.  Виды шпонок В производстве машин наиболее широкое применение находят призматические шпонки. Призматические шпонки применяются трёх видов: закладные, направляющие и скользящие. По форме исполнения торцов призматические шпонки бывают с двумя закруглёнными торцами, с одним закруглённым и другим прямым торцами и с двумя прямыми торцами. Закладные шпонки применяются в неподвижных соединениях (ступица неподвижна относительно вала; направляющие и скользящие шпонки – в подвижных. Направляющая шпонка крепится в пазу вала, а вращающаяся вместе с валом и имеющая возможность скольжения вдоль его продольной оси ступица при движении скользит стенками своего паза по закреплённой на валу шпонке. Скользящая шпонка закрепляется неподвижно в пазу ступицы и при движении последней скользит в пазу вала.  Неподвижное соединение призматической шпонкой Поперечные размеры призматических шпонок стандартизованы для различных диаметров валов.

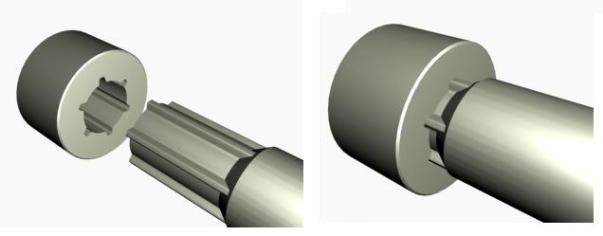

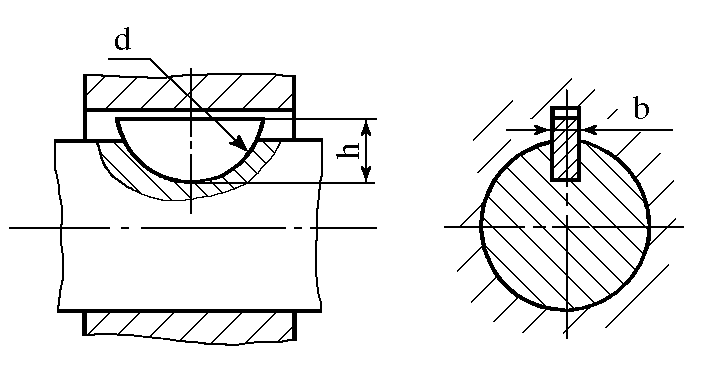

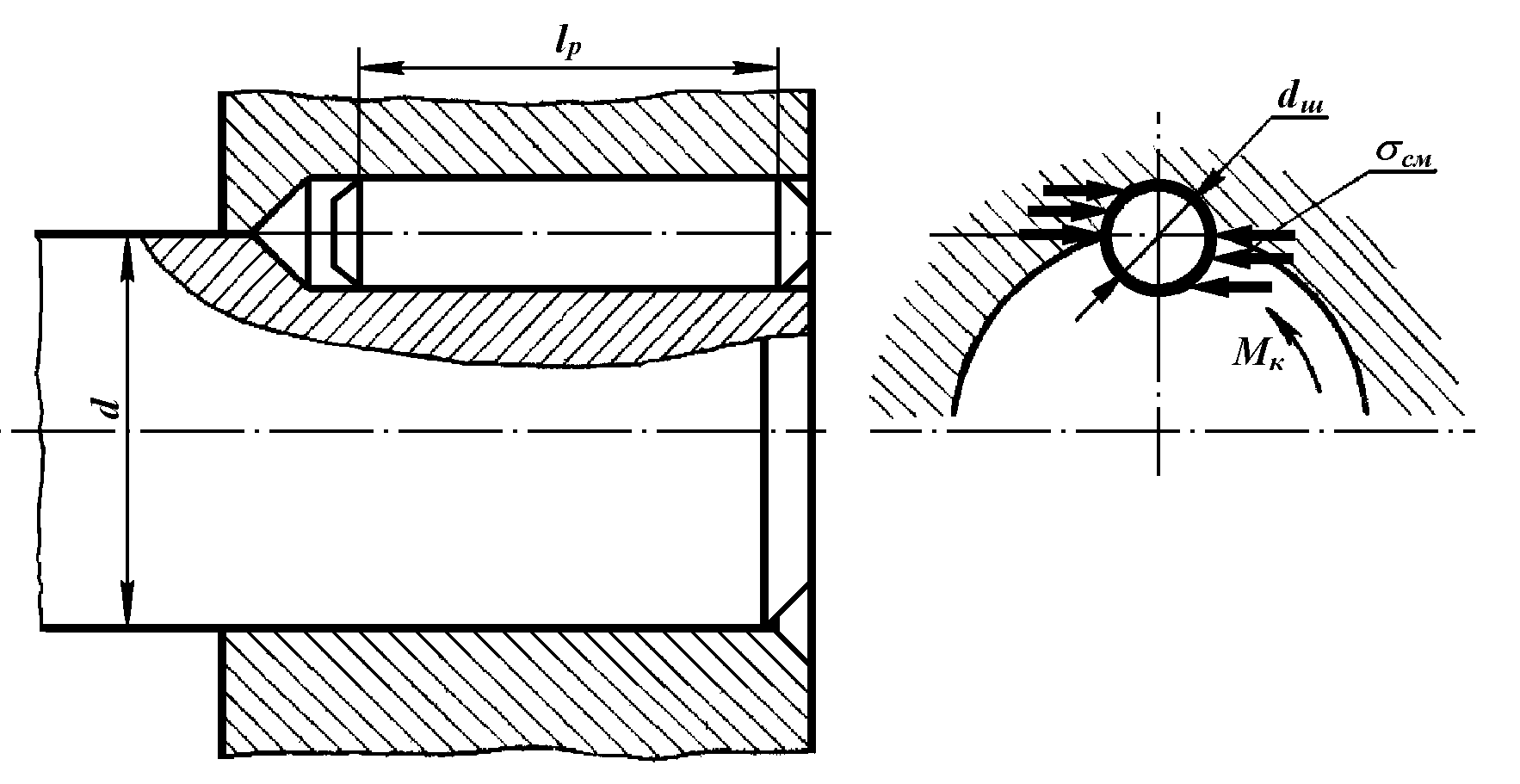

Неподвижное соединение сегментной шпонкой Сегментные шпонки существенно глубже сидят в пазу вала. Такое заглубление сегментной шпонки и её форма в виде сегмента прямого кругового цилиндра позволяет устанавливать шпонку в паз вала без натяга, что, в свою очередь, облегчает сборку соединения и обеспечивает выполнение условий взаимозаменяемости. Недостатком сегментных шпонок является более сильное в сравнении с призматическими ослабление сечения вала. Поэтому сегментные шпонки применяются, как правило, на малонагруженных изгибающими моментами участках валов.  Неподвижное соединение цилиндрической шпонкой Цилиндрические шпонки по условиям изготовления и сборки соединения применяют на концевых участках валов.Шпонку в этом случае устанавливают с некоторым натягом. Гнездо под установку цилиндрической шпонки засверливают и развёртывают в соединяемых деталях совместно. Шлицевые соединения Шлицевое (зубчатое, пазовое) соединение – подвижное или неподвижное соединение двух соосных деталей, имеющих равномерно расположенные пазы и выступы (выступы одной детали входят в пазы другой)

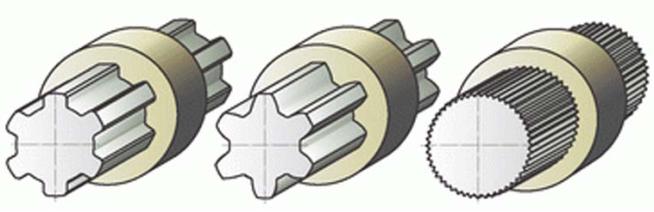

Шлицевое соединение конструктивно включает всего две детали: вал, несущий на своей цилиндрической поверхности продольные выступы определённой формы – шлицы, и ступицу, в отверстии которой выполнены продольные пазы, соответствующие по конфигурации шлицам вала. В шлицевых соединениях используются шлицы трёх разновидностей поперечного сечени: прямобочные , эвольвентные и треугольные. Прямобочные шлицы в поперечном сечении имеют боковые стенки в виде прямой линии, боковая поверхность эвольвентных шлицов в поперечном сечении образует эвольвенту, а треугольные шлицы в поперечном сечении имеют форму треугольника со срезанной вершиной.  Виды шлицевых соединений. Широкое применение шлицевых соединений обусловлено их преимуществами перед шпоночным. |