Технология ремонта и эксплуатации задвижек. Литер Лист Листов 1 ХХХ

Скачать 1.09 Mb. Скачать 1.09 Mb.

|

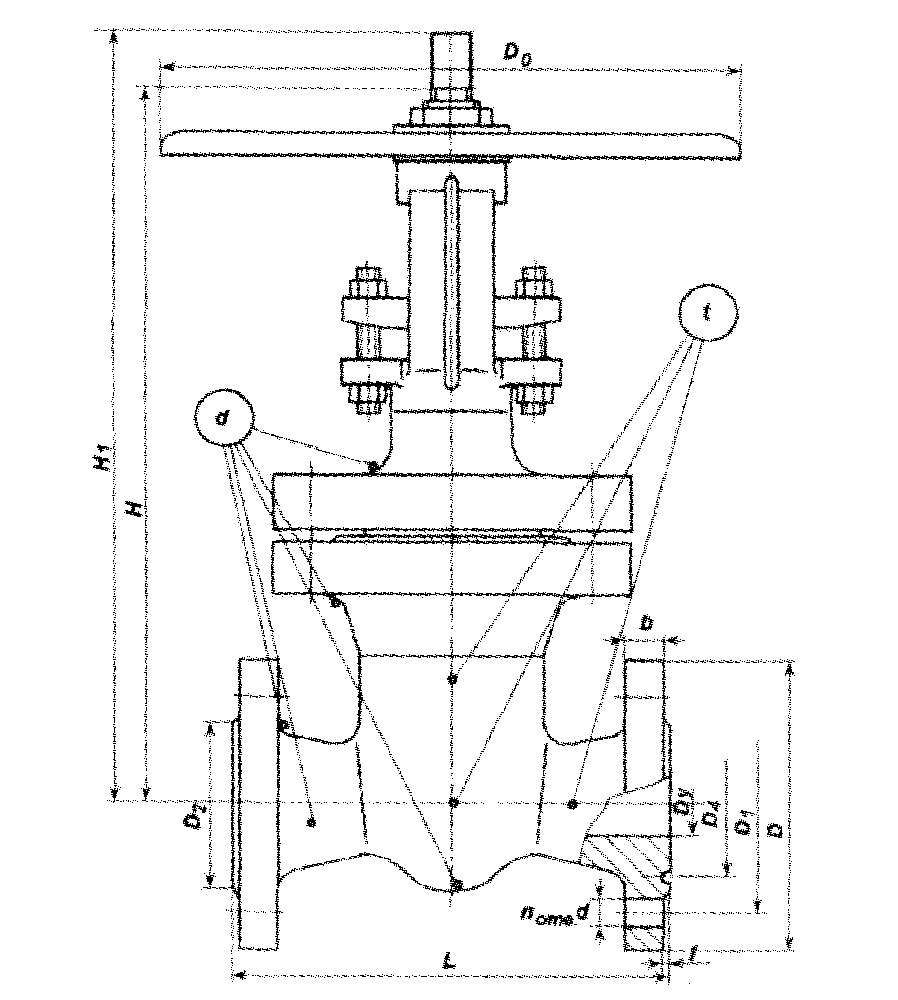

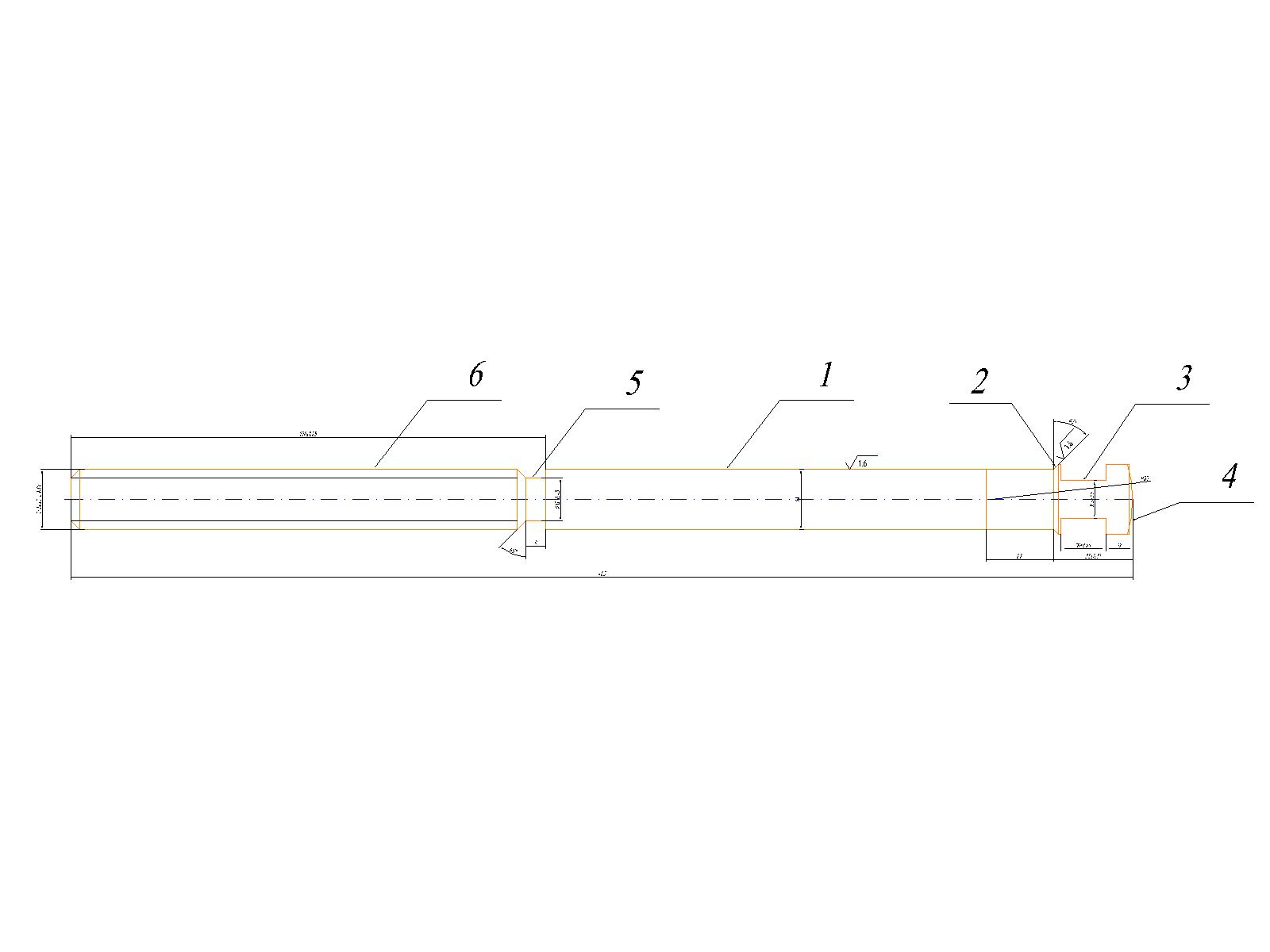

2.1. Надзор, техническое обслуживание и ревизия задвижекВ период эксплуатации трубопроводов одной из основных обязанностей обслуживающего персонала является постоянное и тщательное наблюдение за состоянием наружной поверхности трубопроводов и их деталей (сварных швов, фланцевых соединений, включая крепеж. трубопроводную арматуру) антикоррозионной защиты и изоляции, дренажных устройств, компенсаторов, опорных конструкций и т.д. Основным методом контроля за надежной и безопасной эксплуатацией технологических трубопроводов является периодическая ревизия, которая проводится службой технического надзора совместно с механиками, начальникам и установок (производств). Результаты ревизии служат основанием для оценки состояния трубопровода и возможности его дальнейшей эксплуатации. Как правило, ревизия трубопроводов должна быть приурочена к планово-предупредительному ремонту трубопроводной арматуры, отдельных агрегатов, установок или цехов [20]. Сроки проведения ревизии трубопроводов при давлении до 10 МПа (100 кгс/см2) устанавливаются администрацией предприятия в зависимости от скорости коррозионно-эрозионного износа трубопроводов, опыта эксплуатации, результатов предыдущего наружного осмотра, ревизии. Сроки должны обеспечивать безопасную, безаварийную эксплуатацию трубопровода в период между ревизиями [20]. Для трубопроводов высокого давления [свыше 10 МПа (100 кгс/см2)] установлены следующие виды ревизии: выборочная, генеральная выборочная и полная. Сроки выборочной ревизии устанавливаются администрацией предприятия в зависимости от условий эксплуатации, но не реже одного раза в 4 года [15]. Арматура технологических трубопроводов – наиболее ответственный элемент коммуникаций, поэтому должны быть приняты необходимые меры по организации постоянного и тщательного надзора за исправностью арматуры, а также за своевременным высококачественным проведением ревизии и ремонта.Ревизию и ремонт трубопроводной арматуры, в том числе и обратных клапанов, а также приводных устройств арматуры (электро-, пневмо-, гидропривод, механический привод), как правило, производят в период ревизии трубопровода. Ревизию и ремонт арматуры следует производить в специализированных мастерских или на ремонтных участках. В отдельных случаях по усмотрению технического надзора допускается ревизия арматуры путем ее разборки и осмотра непосредственно на месте установки (приварная арматура, крупногабаритная, труднодоступная и т.д.). При ревизии арматуры должны быть выполнены следующие работы: а) внешний осмотр; б) разборка и осмотр состояния отдельных деталей; в) осмотр внутренней поверхности и при необходимости контроль неразрушающими методами; г) притирка уплотнительных поверхностей; д) сборка, опробование и опрессовка на прочность и плотность. При планировании ревизии и ремонта арматуры следует и в первую очередь проводить ревизию и ремонт арматуры, работающей в наиболее сложных условиях, при этом соблюдать принцип чередования. Результаты ремонта и испытания арматуры оформляются актом [7]. 2.2. Конструктивно – технологические предпосылкиэффективности ремонтаВо многих отраслях промышленности в период до рыночных отношений существовала устойчивая точка зрения, что ремонт машиностроительной техники не всегда целесообразен [11]. Если мелкий и средний ремонт ещё экономически эффективен, то капитальный всегда дороже техники, вновь изготовленной на специализированном предприятии в машиностроении. В качестве основного аргумента приводится утверждение, что производственный процесс ремонтного производства намного сложнее соответствующего процесса в машиностроении. Считают, что капитальный ремонт включает все элементы машиностроительного производства, а также специфические технологические операции ремонта. В связи с этим трудоемкость изготовления машин всегда будет меньше трудоемкости капитального ремонта тех же объектов, так как в последнем случае сборке, испытанию и окраске машин предшествует их разборка с очисткой, дефектацией и др [23]. Задвижки предназначены для отключения, распределения, регулирования, смешения или сброса потоков среды. Перечисленные процессы обеспечиваются основным функциональным узлом — узлом затвора с помощью совокупности вспомогательных механизмов и деталей арматуры. Для них являются два важнейших показателя качества, которые должны быть обеспечены после ремонта: герметичность корпусных деталей и всех соединений по отношению к внешней среде и внутренняя герметичность в затворе. Критерием внутренней герметичности в затворе является допустимая величина протечки. Конструктивные особенности базовых деталей задвижек характеризуются сложной геометрической формой. В связи с этим большинство конструктивных элементов изготавливается из литья [19]. Это корпуса, крышки, стойки, диски, тарелки, клинья. При этом стенки этих деталей делаются со значительным запасом прочности и коррозионной долговечности, так как превалирующим фактором при изготовлении литья выступают литейные технологические требования. Именно эти факторы создают благоприятные условия для проведения восстановительного ремонта, так как обеспечивается сохранность всех базовых деталей задвижки как заготовок, подвергающихся совокупности технологических воздействий по восстановлению функций. Стоимость этих заготовок в общей цене задвижек колеблется от 30% до 40%. Функциональными поверхностями базовых деталей задвижек, которые обеспечивают требования по герметичности, являются уплотнения фланцевых соединений, уплотнения клина и сальник. От их состояния во многом зависит выбор того или иного вида ремонта. Опыт эксплуатации задвижек показывает [4], что наиболее часто встречаются следующие неисправности, подлежащие устранению при ремонте: 1) потеря герметичности в клине в связи с пропуском среды между уплотнительными поверхностями корпуса и запорного органа (клина); 2) потеря герметичности в затворе в связи с пропуском среды под уплотнительным кольцом корпуса; 3) потеря герметичности сальникового узла в связи с пропуском среды между шпинделем и сальниковой набивкой; 4) потеря герметичности сальникового узла в связи с пропуском среды между поверхностью сальниковой камеры и сальниковой набивкой; 5) потеря герметичности фланцевого соединения в связи с пропуском среды между поверхностями фланцев корпуса, крышки и прокладки; 6) образование задиров на поверхности шпинделя в зоне сальниковой набивки; 7) защемление шпинделя в сальниковом узле; 8) выход из строя ходовой резьбы шпинделя и ходовой гайки ввиду износа; 9) выход из строя крепежных деталей. Этот перечень неисправностей не возникает единовременно при эксплуатации задвижек. Они возникают постепенно в результате накопления повреждений. Для устранения неисправностей требуется провести ремонт, Наиболее целесообразно установить три вида ремонта, используя технологические критерии: первый ремонт – РМ-1 (мелкий), второй ремонт - РМ-2 (средний) и третий ремонт - РМ-З (капитальный). РМ-1 должен производиться (как правило) без снятия задвижки из трубопровода с использованием доводочных операций, шлифования, притирки, выполняемые переносными устройствами. Ремонту подвергаются фланцевые соединения, элементы клина, сальниковые узлы. для контроля качества ремонта используются приборы и устройства ддя измерения метрических параметров: шероховатости, волнистости, отклонений формы, угловых и линейных параметров. РМ-2 может производиться как в условиях нахождения корпуса задвижки в трубопроводе, так и в стационарных условиях, когда арматура демонтирована. Характерная особенность этого ремонта состоит в использовании не только доводочных операций, но и операций лезвийной обработки. При этом могут быть использованы как универсальные средства механической обработки, так и специальные мобильные устройства и установки. Кроме того, при этом ремонте должны более широко использоваться методы контроля качества материала (наличие скрытых трещин, пор, качества сварных швов и т.д.). Также широко используются средства метрологического контроля метрических параметров. При РМ-З производится более широкий фронт работ. При необходимости заменяются крепежные детали, детали бугельного и сальниковых узлов, производится замена материалов уплотнения клина. В этом случае используется весь ассортимент технологических операций восстановления. Здесь применяются процессы наплавки и сварки, лезвийной обработки и доводки. Для оценки качества выполнения операций должны использоваться средства контроля качества материалов и метрических параметров деталей и поверхностей. РМ-З производится в стационарных условиях, когда задвижка демонтирована с трубопровода. Для проведения этого вида ремонта может быть использовано универсальное оборудование, оснащенное специальной оснасткой и инструментом. Может быть использовано как специализированное оборудование, предназначенное для стационарного применения, так и мобильное. Для всех видов ремонта обязательно проведение дефектации деталей задвижки и анализ характера износных повреждений. Особенности конструктивного исполнения базовых деталей задвижек, технологическая целесообразность проведения ремонта, определяемая структурой технологических процессов, достаточно убедительно, но все-таки косвенно свидетельствуют, что имеют место конструктивно-технологические предпосылки эффективности ремонтов. Однако необходимы дополнительные аргументы и подтверждения. Они представлены в таблице 2.1 [20]. Таблица 2.1

Анализ представленных данных свидетельствует, что затраты на проведение рассмотренных видов ремонта колеблются от 7% до 48% от стоимости новой задвижки. Таким образом, проведенный анализ и представленные данные позволяют вполне определенно утверждать, что в современных экономических условиях и при современном уровне качества задвижек правильно организованный и в достаточной мере технически оснащенный процесс ремонта экономически выгоден потребителю арматуры. 2.3. Диагностика трубопроводной арматуры Диагностирование состояния задвижек обеспечивает обнаружение акустически активных зон или зон концентрации механических напряжений корпусов задвижек и оценки в этих зонах как поверхностных нарушений сплошности металла типа трещин, так и внутренних несплошностей. При диагностировании проверяется герметичность как при эксплуатации при рабочих давлениях действующего трубопровода, так и при испытаниях на герметичность на стендах в соответствии с требованиями НТд [7, 8]. Неразрушающий контроль (НК) корпусов задвижек для магистральных трубопроводов является неотъемлемой частью работ, выполняемых до и после капитального ремонта задвижек. Для проведения контроля корпусов задвижек должны быть обеспечены следующие условия: - корпус должен быть очищен от грязи, отслаивающейся краски и рыхлых продуктов коррозии; - участки корпусов, где должны устанавливаться АЭ преобразователи, а также подлежащие УЗ, капиллярному или магнитопорошковому контролю, должны быть очищены от краски и зачищены до металлического блеска; - при контроле задвижек на испытательных стендах должно быть обеспечено энергоснабжение переменного тока напряжением 220В; - при контроле задвижек с большими проходами должны быть обеспечены подмостки или леса для удобного расположения аппаратуры и дефектоскописта. Подготовка задвижки под контроль (очистка от грязи, отслаивающейся краски и рыхлых продуктов коррозии) и удаление контактной смазки после АЭ и УЗ контроля, пенетрантов после капиллярного контроля и магнитных суспензий после магнитопорошкового контроля в обязанности дефектоскопистов не входят и выполняются специально выделенным персоналом. К руководству и проведению работ по контролю запорной арматуры допускаются специалисты, аттестованные по соответствующим видам контроля в соответствии с действующими Правилами аттестации специалистов неразрушающего контроля Ростехнадзора имеющие квалификацию не ниже II уровня. При диагностировании задвижек используют следующие виды контроля: — визуальный контроль; — контроль с использованием АЭ метода, — капиллярный (цветной) контроль; — ультразвуковая дефектоскопия; — контроль напряженного состояния металла корпусных деталей; — радиографический контроль. На рис. 2.1 представлена схема основных мест обследования задвижки. Визуальный контроль Визуальному контролю подвергают задвижки в случае обеспечения непосредственного доступа к их корпусам. Визуальный контроль наружной поверхности корпусных деталей производят путём осмотра невооружённым глазом или с помощью оптических приборов с увеличением до 10. Внутренняя поверхность корпуса также должна подвергаться визуальному контролю при обеспечении доступа к ней. При визуальном контроле должны быть выявлены недопустимые дефекты поверхности основного металла и сварных соединений.  Рис.2.1. Схема основных мест обследования задвижки: t – толщинометрия; d - дефектоскопия Контроль с использованием АЭ метода АЭ контролю подвергаются в обязательном порядке: — новая задвижка перед монтажом на трубопроводе; — бывшая в эксплуатации и направленная на капитальный ремонт; арматура после капитального ремонта. АЭ контроль проводят при стендовых испытаниях запорной арматуры на прочность и плотность материала корпусов. В процессе эксплуатации задвижки подвергать АЭ контролю можно только при обеспечении непосредственного доступа к корпусным деталям и возможности изменения давления в трубопроводе в соответствии с требованиями технологии АЭ контроля. В связи со сложностью обеспечения на действующем трубопроводе необходимых условий для проведения АЭ контроля арматуры при их эксплуатации рекомендуется такой контроль проводить при гидроопрессовке отдельных участков трубопровода, например, после капитального ремонта. Герметичность затворов контролируют с помощью АЭ течеискателей в соответствии с инструкциями по эксплуатации на них и оценивается при этом только качественно. Капиллярный (цветной) контроль Капиллярному контролю подвергают участки поверхности корпусных деталей в зонах акустически активных источников, обнаруженных при ЛЭ контроле, или в зонах концентрации механических напряжений, обнаруженных с помощью магнитометрического индикатора напряжений магнитного поля. Участки поверхности, подвергаемые цветному контролю, должны быть тщательно очищены от грязи, краски, рыхлых продуктов коррозии и зачищены до металлического блеска. Ультразвуковой контроль Ультразвуковому контролю подвергают участки тела и сварных швов корпусных деталей с акустически активными источниками, обнаруженными при АЭ контроле, или в зонах концентрации механических напряжений, обнаруженных с помощью магнитометрического индикатора механических напряжений. При ультразвуковом контроле обнаруживают внутренние дефекты (нарушения сплошности металла) и дефекты, развивающиеся с внутренней поверхности корпусных деталей. Ультразвуковой контроль проводят с использованием прямых совмещенных или прямых раздельно-совмещенных преобразователей с рабочей частотой 2,5 МГц для обнаружения внутренних дефектов тела корпусных деталей и наклонными совмещёнными преобразователями с рабочей частотой 2,5 МГц и углами ввода по стали 65° для обнаружения дефектов, развивающихся с внутренней поверхности основного металла, а также при контроле сварных швов корпусных деталей. Магнитопорошковый контроль Магнитопорошковый контроль допускается проводить взамен цветного при наличии соответствующей аппаратуры и специалистов. Контроль напряженного состояния металла корпусных деталей При невозможности проведения АЭ контроля задвижки, но при обеспечении непосредственного доступа к их корпусным деталям, при наличии соответствующей аппаратуры и специалистов, допускается проведение контроля напряжённого состояния металла корпусных деталей с помощью магнитометрического индикатора механических напряжений типа ИМНМ- 1 Ф. С помощью индикатора находят линии концентрации механических напряжений и коэффициенты интенсивности напряжений вдоль этих линий на поверхности, как основного металла, так и в районе сварных швов корпусных деталей арматуры. Участки корпусных деталей в районе линий концентраций механических напряжений должны быть обследованы с использованием цветного или магнитопорошкового и ультразвукового методов контроля. Радиографический контроль Радиографическому контролю в обязательном порядке подвергают кольцевые сварные швы приварных патрубков, как на новой арматуре, так и на арматуре после капитального ремонта до монтажа на трубопроводе [17]. Оценка результатов контроля Визуальный контроль На основном металле корпусных деталей задвижек недопустимы трещины, надрывы, наплавки, механические повреждения с острыми краями, раковины размером в плане более 4 мм и глубиной более 15 % толщины, несплошности округлой или удлиненвой формы размером более 1,5 мм и глубиной более З мм, коррозионные повреждения, выводящие толщину детали за минусовой допуск. Переход от основного металла к наплавленному должен быть плавным без подрезов и наплывов, ширина и высота швов должна быть равномерной. Сварные швы приварки патрубков для соединения с трубопроводом не должны иметь трещин, прожогов, кратеров, грубой чешуйчатости, подрезов глубиной более 0,5 мм. Контроль с использованием АЭ метода При АЭ контроле регистрируются акустически активные зоны (источники). Классификацию источников АЭ выполняют с использованием следующих параметров: число импульсов, суммарный счет, активность, скорость счета, амгiлитуда, энергия (либо энергетический параметр). В систему классификации также входят параметры нагружения контролируемого объекта. Выявленные и идентифицированные источники разделяют на четыре класса: — источник 1 класса — пассивный источник; — источник 2 класса — активный источник; — источник З класса — критически активный источник; — источник 4 класса — катастрофически активный источник. Зоны корпусных деталей с зафиксированными акустически активными источниками 2, 3, 4 классов должны быть обследованы с использованием цветного, магнитопорошкового методов или магнитного индикатора трещин на наличие поверхностных дефектов и с помощью ультразвукового дефектоскопа на наличие внутренних дефектов. Капиллярный (цветной) контроль При цветном контроле фиксации подлежат индикаторные следы размером более 1 мм. Не допускаются трещины, а также дефекты, которым соответствуют индикаторные следы размером: — более 10 % толщины плюс 1 мм для стенок толщиной до 20 мм; — более З мм плюс 0,05 для стенок толщиной от 20 до 60 мм; — более 5 мм для стенок толщиной более 60 мм. Ультразвуковой контроль При ультразвуковом контроле основного металла корпусных деталей фиксации подлежат несплошности с эквивалентной отражающей площадью 10 мм2 для толщин до 50 мм и 15 мм2 для толщин от 50 до 100 мм. Недопустимы несплошности: — с эквивалентной отражающей поверхностью более 20 мм2 для толщин до 50 мм, и более 30 мм2 для толщин от 50 до 100 мм; — непротяжённые с эквивалентной отражающей поверхностью от 10 до 20 мм2 для толщин до 50 мм и от 15 до 30 мм2 для толщин от 50 до 100 мм, если их количество более 15 при минимальном расстоянии между ними не менее 10 мм для толщин до 50 мм или не менее 15 мм для толщин от 50 до 100 мм, проектируемые на участок поверхности ввода ультразвуковых колебаний размером 200х300 мм. Магнитопорошковый контроль Оценка качества контролируемых участков корпусных деталей проводится как при капиллярном (цветном) контроле. Магнитометрический контроль При магнитометрическом контроле фиксируются линии и зоны наибольшего напряжения деформированного состояния (НДС) металла корпусных деталей задвижек. Линии и зоны НДС корпусных деталей должны быть обследованы с использованием цветного, магнитопорошкового методов или магнитного индикатора трещин на наличие поверхностных дефектов и с помощью ультразвукового дефектоскопа на наличие внутренних дефектов. 3. Разработка техпроцесса изготовления шпинделя 3.1 Выбор заготовки Шпиндель изготавливается из материала 12Х18Н9Т ГОСТ 5949 - 75. В качестве заготовки принимаем заготовку от проката ø 28 Термическая обработка заготовки - закалка (аустенизация) при t = 1050 ± 10ºC, охлаждение на воздухе  Рис.3.1. Шпиндель 3.2 Назначение обработок Подрезание торцов шероховатость Rz=20, следовательно, назначают две операции: - черновое подрезание торцев; - п/чистовое подрезание торцев. Снятие фасок торцов шероховатость Rz=20, следовательно, назначают две обработки: - черновое снятие фаски; - п/чистовое снятие фаски. На поверхности 1 шероховатость Rа=1,6, следовательно, назначают три обработки:

На поверхности 2 шероховатость Rа=1,6, следовательно, назначают две обработки:

Поверхность 3 шероховатость Rz=20, следовательно назначают одну обработку – фрезерование. На поверхности 4 шероховатость Rа=1,6, следовательно, назначают три обработки:

На поверхности 5 шероховатость Rа=1,6, следовательно, назначают две обработки:

Поверхность 6 – нарезание резьбы: 3.3 Выбор оборудования Для токарных операций выбираем токарно-винторезный станок так как перечень выполнения токарных операций разнообразен. Марку станка выбираем в зависимости от габаритов заготовки ( диаметр заготовки h=28мм, длина заготовки L=432 мм) и для обработки профильной поверхности, следовательно выбираем токарно-винторезный станок с ЧПУ марки 16К20T1. Для фрезерной операции выбираем вертикально-фрезерный станок, марки 6Р80Г. 3.4 Выбор инструмента При выборе инструмента следует придерживаться правила, которое говорит о том, что как можно большее количество поверхностей должно быть обработано одним инструментом. Марку материала инструмента выбирают в зависимости от материла обрабатываемой детали. Для обработки поверхностей 1,2,4 выбираем проходной-подрезной резец, 2101-0601 ГОСТ20872-80. Для обработки поверхности 5 выбираем канавочный резец, 2126-1179 ГОСТ20872-80. Для обработки поверхности 3 выбираем дисковую трехстороннюю фрезу 2240-0388 ГОСТ 3755-78. Для нарезания резьбы (пов. 6) выбираем токарный резьбовой резец 2666-0015 ВК-8 ГОСТ18885-73. 3.5 Выбор режимов обработки 1. Расчет режимов резания на токарную обработку поверхности 24-0,3 мм. Черновое точение. Инструмент: резец проходной с φ=90º с трехгранной пластиной из твердого сплава (ТУ2-035-892-82) ГОСТ19046-80 Т15К6. Обозначение резца: 2101-0601 ГОСТ 20872-80 hxb=25x25мм. Глубина резания: t=3мм. Подача: SТ=0,9мм/об, SМ=SТ Скорость резания: где: СV – поправочный коэффициент на скорость; Т – период стойкости; x, y, m – показатели степени; Kv=KMvKИvKПv= KMv =1,04 – коэффициент на обрабатываемый материал ; KИv=1 – коэффициент на инструментальный материал ; KПv=0,9 – коэффициент, учитывающий влияние поверхности заготовки. Cила резания: где Cp – поправочный коэффициент; x, y, n – показатели степени; где kMp – коэффициент, учитывающий влияние качества обрабатываемого материала; kφp, kyp, kλp, krp – коэффициенты, учитывающие влияние геометрических параметров режущей части инструмента. Мощность резания: Получистовое точение. Инструмент: резец проходной с φ=95º с ромбической пластиной из твердого сплава (ТУ2-035-892-82) ГОСТ19059-80 Т15К6. Обозначение резца: 2101-0601 ГОСТ 20872-80 hxb=20x20мм. Глубина резания: t=1мм. Подача: SТ=0,33мм/об, SМ=SТ Скорость резания: где: СV – поправочный коэффициент на скорость; Т – период стойкости; x, y, m – показатели степени; Kv=KMvKИvKПv= KMv =1,04 – коэффициент на обрабатываемый материал ; KИv=1 – коэффициент на инструментальный материал ; KПv=0,9 – коэффициент, учитывающий влияние поверхности заготовки. Cила резания: где Cp – поправочный коэффициент; x, y, n – показатели степени; где kMp – коэффициент, учитывающий влияние качества обрабатываемого материала; kφp, kyp, kλp, krp – коэффициенты, учитывающие влияние геометрических параметров режущей части инструмента. Мощность резания: Чистовое точение. Инструмент: резец проходной с φ=95º с ромбической пластиной из твердого сплава (ТУ2-035-892-82) ГОСТ19059-80 Т15К6. Обозначение резца: 2101-0601 ГОСТ 20872-80 hxb=20x20мм. Глубина резания: t=0,5мм в два прохода. Подача: SТ=0,2мм/об, SМ=SТ Скорость резания: где: СV – поправочный коэффициент на скорость; Т – период стойкости; x, y, m – показатели степени; Kv=KMvKИvKПv= KMv =1,04 – коэффициент на обрабатываемый материал ; KИv=1 – коэффициент на инструментальный материал ; KПv=0,9 – коэффициент, учитывающий влияние поверхности заготовки. Cила резания: где Cp – поправочный коэффициент; x, y, n – показатели степени; где kMp – коэффициент, учитывающий влияние качества обрабатываемого материала; kφp, kyp, kλp, krp – коэффициенты, учитывающие влияние геометрических параметров режущей части инструмента. Мощность резания: 2. Расчет режимов резания на фрезерную обработку пазов. Назначение режимов резания на фрезерную операцию Таблица 3.1. Параметры применяемых фрез

Таблица 3.2. Режимы резания при фрезеровании

t – глубина резания; B – ширина фрезерования; Szт – табличное значение подачи (); Sz – подача с учетом коэффициентов; Vт – табличное значение скорости(); V – скорость с учетом коэффициентов; Nт – табличное значение мощности резания(); N – мощность с учетом коэффициентов; Sшер() – подача, допустимая по шероховатости обрабатываемой поверхности. Таблица 3.3. Поправочные коэффициенты на подачу

Кsм – от обрабатываемого материала; Кsи – от материала инструмента; Кsz – от отношения фактического числа зубьев к нормативному Кsl – от отношения вылета фрезы к ее диаметру Таблица 3.4. Поправочные коэффициенты на скорость и мощность резания

КNм, Кvм – от твердости обрабатываемого материала; Кvи, КNи – от материала инструмента; Кvо, КNo – от обрабатываемого материала; Кvт, КNт – от периода стойкости режущей части фрезы; Кvв, КNв – от отношения фактической ширины фрезерования к нормативной; Кvп, КNп – от состояния поверхности заготовки; Кvж=КNж – от наличия охлаждения. Определение сил резания при фрезеровании Из карты 88 [16] определяем силы резания : Pyт = 560 Н ; Pzт = 1570 Н; Поправочные коэффициенты на силы резания : Кро = 1 - от группы обрабатываемого материала; Крм = 1,4 - от твердости обрабатывмаемого материала; Крz = 1,5 - от отношения фактического числа зубьев к нормативному; Крв = 1 - от отношения фактической ширины фрезерования к нормативной; Силы резания с учетом поправочных коэффициентов : Py = 1176 Н Pz = 3297 Н; Таблица 3.5 Режимы резания для всех поверхностей шпинделя

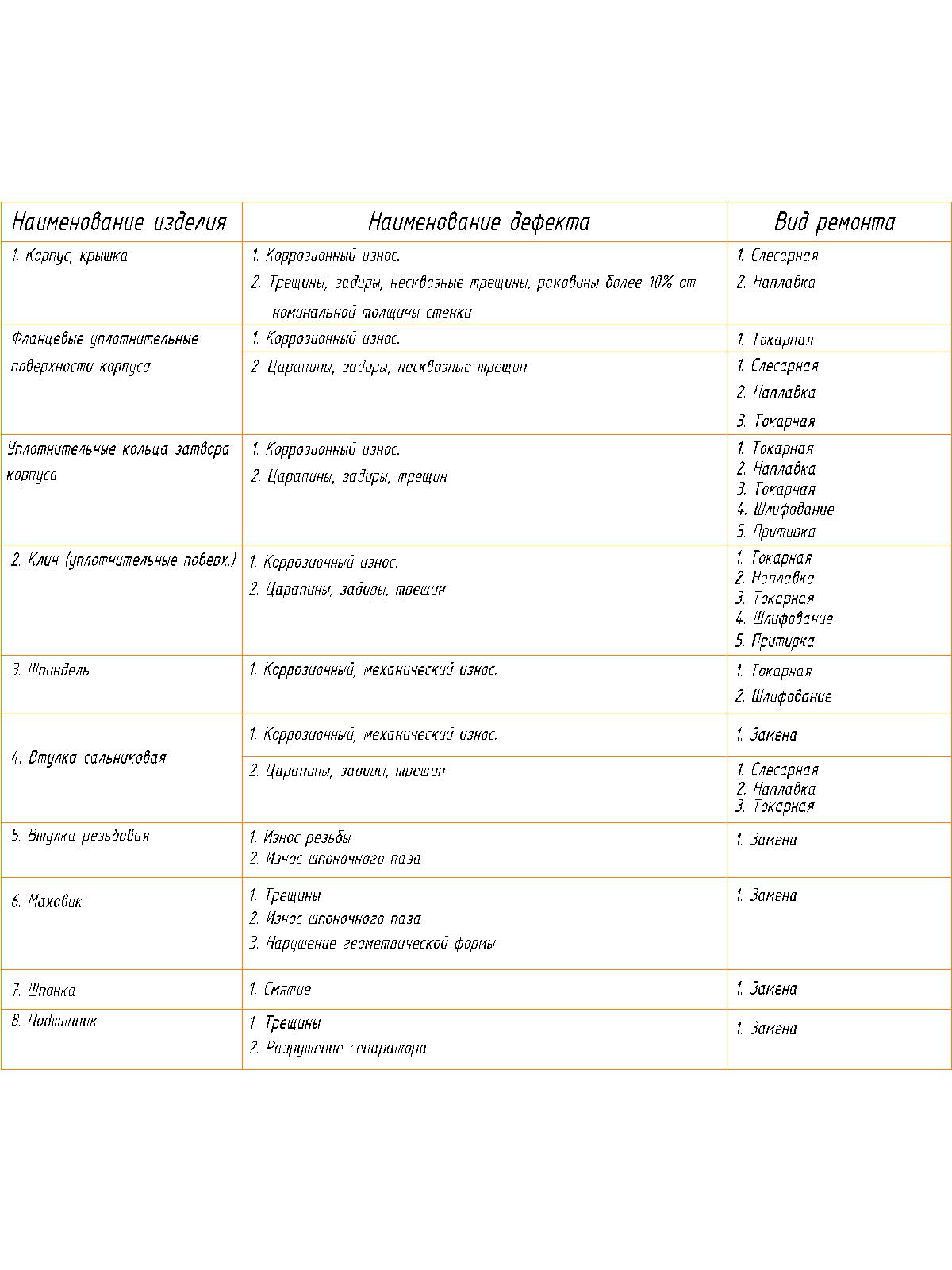

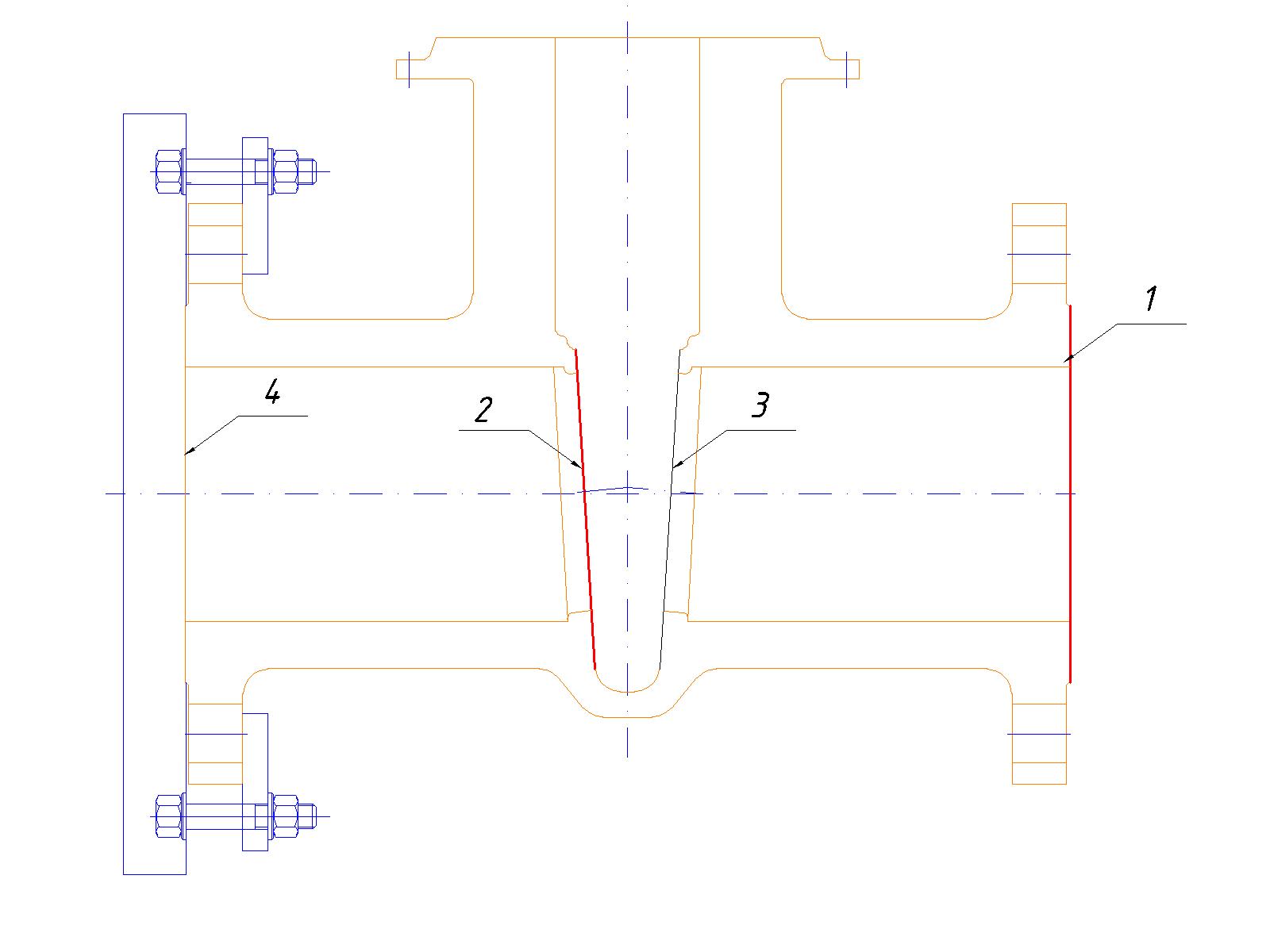

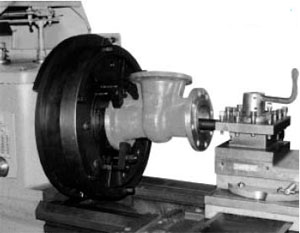

4. Разработка технологического процесса ремонта корпуса задвижки 4.1 Дефектация корпуса задвижки Задвижка после съема с технологической линии поступает на разборный участок ремонтного комплекса РК-1 (рис.4.1), где происходит ее очистка, разборка и выявление ее дефектов.  Рис. 4.1. Ремонтный комплекс РК-1 Дефектация задвижки представлена в табл. 4.1. В результате анализа дефектов выявлены следующие значимые дефекты подлежащие ремонту: - износ уплотнительных колец затвора корпуса задвижки; - повреждение клина задвижки (износ, трещины царапины); - коррозионный и механический износ поверхности шпинделя. В качестве примера разработки технологии ремонта рассмотрим технологию ремонта корпуса задвижки. Таблица 4.1 Дефектация задвижки  4.2 Назначение обработок На уплотнительные поверхности фланцев (пов. 1,4 рис. 4.2), а так же уплотнительные поверхности затвора задвижки (пов. 2,3 рис. 4.2) назначают следующие виды обработок: 1. Токарная операция (подготовка поверхностей к наплавке); 2. Наплавочная (наплавка уплотнительных поверхностей); 3. Токарная (обработка уплотнительных поверхностей после наплавки); 4. Шлифовальная (шлифование уплотнительных поверхностей); 5. Притирочная (притирка уплотнительных поверхностей).  Рис. 4.2. Ремонтные места корпуса задвижки 4.3 Выбор оборудования Для механической обработки уплотнительных поверхностей корпусов стальных задвижек с углом наклона клиновой камеры 5° ± 1,5° применяем специальную универсальную технологическую оснастку для токарно-винторезных станков - УТ-2 (рис.4.3). Эта насадка позволяет обрабатывать задвижки Ду 50,80,100,150 и монтируется на токарном станке – 1М63.  Рис. 4.3.Универсальная технологическая оснастка УТ-2 Для наплавки уплотнительных поверхностей применяется станок универсальный наплавочный СН-6, предназначенный для высокопроизводительной автоматической прецизионной наплавки уплотнительных поверхностей задвижек и вертикальных отверстий цилиндрической формы износостойкими материалами. Для шлифования и притирки уплотнительных поверхностей применяется специальный станок УШП1-1, предназначенный для шлифования и притирки уплотнений затворов арматуры в условиях ремонтного участка. Способен обеспечить малые отклонения формы (до 0,6мкм) и волнистости поверхности (до 0,3мкм); шероховатость поверхности по Ra до 0,2мкм. Принципиальная схема устройства приведена в приложении Г. 4.4 Выбор инструмента Для токарных операций выбираем резец расточной 2140-0001 ВК4 ГОСТ 18882-73. При наплавке применяется вращаемый мундштук (изделие находится неподвижно). Диаметр электродной проволоки 2,,,5 мм. Для шлифования применяется абразивный круг 24А16СТ15К. Для притирки используют – притир, воспроизводящий форму обрабатываемой поверхности. Изготавливается притир из плотного мелкозернистого чугуна с твердостью по Бринеллю 140-200 ед. 4.5 Выбор режимов обработки По нормативам [16] для токарных операций принимаем следующие режимы резания: Инструмент: резец расточной с φ=95º с ромбической пластиной из твердого сплава (ТУ2-035-892-82) ГОСТ19059-80 ВК4. Обозначение резца: 2140-0001 ВК4 ГОСТ 18882-73., hxb=10x10мм. Глубина резания: t=0,5мм в два прохода. Подача: SТ=0,2мм/об, SМ=SТ·n = 0.24·1000 = 240 мм/мин Скорость резания: где: СV – поправочный коэффициент на скорость; Т – период стойкости; x, y, m – показатели степени; Kv=KMvKИvKПv= KMv =1,04 – коэффициент на обрабатываемый материал ; KИv=1 – коэффициент на инструментальный материал ; KПv=0,9 – коэффициент, учитывающий влияние поверхности заготовки. Cила резания: где Cp – поправочный коэффициент; x, y, n – показатели степени; где kMp – коэффициент, учитывающий влияние качества обрабатываемого материала; kφp, kyp, kλp, krp – коэффициенты, учитывающие влияние геометрических параметров режущей части инструмента. Мощность резания: При операции наплавки принимаем следующие режимы: - скорость наплавки V, мм/с - 5 - скорость вращения мундштука W, мин-1 – 16 - сила тока I, А – 250 - скорость подачи проволоки Vпр, мм/сек- 10. Шлифовальная операция. Глубина резания, мм – 0,15 Подача , мм/ход – 0,003 Скорость детали, м/мин – 18 Скорость круга, м/с 50. 5. Силовой расчет задвижки В силовом расчете задвижки необходимо определить крутящий момент и усилие на маховике ручного привода, необходимые для управления задвижкой Dy = 100 мм, Р = 2,5 МПа. Задвижка клиновая, имеющая вращаемый шпиндель. Угол наклона клина - 2°52’. Передаточное отношение привода Д, которым снабжена задвижка, при ручном управлении iм = 97,9; к. п. д. η = 0,77. диаметр обода маховика Dм= 800 мм. диаметры уплотняющих колец D1 = 200 мм, D2 = 127 мм. Задвижка должна быть рассчитана на условия работы при односторонней гарантированной плотности. Все расчеты проводятся в соответствии с таблицей 6.3. [21, 18]. 1. Определяем крутящий момент и усилие на маховике, необходимые для закрытия задвижки. а) Наибольшее усилие, необходимое для перемещения клина при закрытии клиновой задвижки с латунными уплотняющими кольцами при угле наклона клина φ = 2°52’ для условий работы задвижки при односторонней гарантированной плотности определяется формулой: Q1 = 0,60Qy + 0.25Qср – QG, где Qy — усилие, необходимое для уплотнение, Н; Qср – усилие от давления среды на клин, Н; QG – вес подвижных частей, который здесь относительно мал, поэтому его в расчете не учитываем. Определяем эти величины: Qy = π·Dк·b·qy = 3.14*0,1635*0,0365*2,88*106 = 54кН здесь приняты данные средний диаметр уплотняющих колец Dк = 0,1635 м; ширина уплотняющих колец b = 0,0365 м; удельное давление qy = 2.88 МПа. Qср = 0,785* Dк2*Py = 0.785*0.16352*2.5*106 = 52.4 кН. Таким образом, наибольшее усилие вдоль шпинделя, необходимое для закрытия задвижки, имеет величину: QO = Q1 = 0.60*54000+0.25*52400 = 45,5 кН. b) Момент на шпинделе, необходимый для закрытия задвижки, усилие, выталкивающее шпиндель, определяется по формуле: М = Мо + Мс + Мб где Мо – момент в резьбе, Н*м; Мс – момент трения в сальнике, Н*м; Мб – момент трения в бурте, Н*м. Момент в резьбе определяется по формуле: Мо = Qo·(dср/2)·tg(α+ρ) = 673 Н*м. Момент трения в сальнике: Мс = T·(dc/2) = 34 Н*м где Т – сила трения в сальнике. Момент трения в бурте: Мб = (Qo+Qшп)·dб/2·µб = 66,3 Н*м где dб – средний диаметр бурта по шарикоподшипнику – 0,24 см; µб – коэффициент трения – 0,01. Таким образом, наибольший момент на шпинделе, необходимый для закрытия задвижки: М = 673 + 340 + 66,3 = 1079,3 Н*м. Наибольший момент на маховике, необходимый для закрытия задвижки вручную: Мм = M/i·η = 14.34 Н*м где i = 97,9 — передаточное отношение; η =0,77—коэффициент полезного действия передачи. с) Усилие на маховике, необходимое для закрытия задвижки: QM = 2MM/DM = 35.85 Н. где Dм = 0,80 м — диаметр обода маховика. 2. Определяем крутящий Момент и усилие на маховике, необходимые для открытия задвижки. а) Наибольшее усилие, необходимое для перемещения клина при открытии, определяется по формуле: Qy’ = 0.6 Qy + 0.35 Qср = 50740 Н b) Крутящий момент на шпинделе: М’ = Мо’ + Мс’ + Мб’ где М’o — момент в резьбе (857 Н*м); М’с — момент трения в сальнике (вычислен ранее); Мб’ — момент трения в бурте (819,8 Н*м). Таким образом, наибольший крутящий момент на шпинделе, необходимый для открытия задвижки: М’ = 1710.8 Н*м. Наибольший момент на маховике ручного привода равен: MM’ = M/ i·η = 22.7 Н*м. в) Усилие на маховике, необходимое для открытия, QM’ = 2MM/ DM = 56.7 Н. В результате расчета получены следующие моменты и усилия, необходимые для управления задвижкой. Закрытие задвижки: момент на шпинделе М = 1079,3 Н·м; момент на маховике ММ = 14.34 Н·м; усилие на маховике QM= 35.85 Н. Открытие задвижки: момент на шпинделе М’ = 1710.8 Н·м; момент на маховике М’M = 22.7 Н·м; усилие на маховике = 56.7 Н. 6. Безопасность жизнедеятельности 6.1 Анализ проектируемого технологического процесса В дипломном проекте детально разрабатывается технологический процесс ремонта задвижки в условиях единичного производства. В нём задействованы токарные, шлифовальные и фрезерные станки. Материал штока. Обработка ведётся с применением СОЖ. При таком производстве может возникать ряд вредных и опасных производственных факторов. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||