Машиностроение является одной из важнейших отраслей в промышленном комплексе нашей страны. Для народного хозяйства необходимо увеличение выпуска продукции машиностроения и повышение её качества

Скачать 1.46 Mb. Скачать 1.46 Mb.

|

|

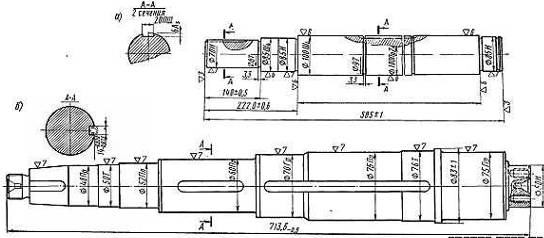

Размещено на http://www.allbest.ru/ Введение Машиностроение является одной из важнейших отраслей в промышленном комплексе нашей страны. Для народного хозяйства необходимо увеличение выпуска продукции машиностроения и повышение её качества. Технический прогресс в машиностроении характеризуется не только улучшением конструкции машин, но и непрерывном совершенствованием технологии их производства. Важно качественно, экономично и в заданные сроки с минимальными затратами живого и овеществлённого труда изготовить любую машину или деталь. Развитие новых прогрессивных технологических процессов обработки способствует конструированию более современных машин и механизмов, и снижению их себестоимости. Актуальна задача повышения качества машин и, в первую очередь, их точности. В машиностроении точность имеет особо важное значение для повышения эксплуатационного качества машин. Обеспечение заданной точности при наименьших затратах – основная задача при разработке технологических процессов. Основные задачи в области машиностроения и перспективы её развития: приближение формы заготовки к форме готового изделия за счёт применения методов пластической деформации, порошковой металлургии, специального профильного проката и других прогрессивных видов заготовок; автоматизация технологических процессов за счет применения автоматических загрузочных устройств, манипуляторов, промышленных роботов, автоматических линий, станков с ЧПУ; концентрация переходов и операций, применение специальных и специализированных станков; применение групповой технологии и высокоэффективной оснастки; использование эффективных смазочно-охлаждающих жидкостей с подводом их в зону резания; разработка и внедрение высокопроизводительных конструкций режущего инструмента из твёрдых сплавов, минералокерамики, синтетических сверхтвёрдых материалов, быстрорежущих сталей повышенной и высокой производительности; широкое использование электрофизических и электрохимических методов обработки, нанесение износоустойчивых покрытий. В курсовом проекте согласно заданию предусматривается разработка технологического процесса изготовления «Вала», который является одной из важнейших деталей механизма для передачи вращения при заданном передаточном отношении. 1. Технические требования к валу электродвигателя Классификация и технические требования к валам. Вал в электрической машине является наиболее нагруженной деталью, передающей крутящий момент исполнительному механизму. От прочности и жесткости вала зависят надежность и качество работы электрической машины. Валы имеют ступенчатую форму с уменьшающимися по диаметру ступенями к обоим концам.  Рис 1. Вал электродвигателя. а) вал электродвигателя серии 4А; б) вал тягового электродвигателя. Конструкция валов (рис. 1) зависит от характера работы двигателя. Вал тягового электродвигателя более нагружен, поэтому переход от одной ступени к другой выполнен плавным, в форме радиуса, называемого галтелью. Этим достигается снижение концентрации напряжений в местах перехода. У вала электродвигателя единой серии в местах перехода ступеней имеется небольшое занижение диаметра, предназначенное для выхода круга при шлифовании. Для крепления пакета сердечника на валу предусмотрена шпоночная канавка. У валов небольшого диаметра вместо шпоночной канавки делают рифление. Валы электрических машин изготавливаются из углеродистой стали марки 45 (ГОСТ 1050 - 60). Для наиболее нагруженных валов применяется легированная сталь марки 20ХНЗА или 30ХГСА. Для получения мелкозернистой структуры заготовки валов подвергают термообработке (нормализации). Вал является наиболее точной деталью электрической машины. Большинство его поверхностей изготовляют по 2-му классу точности системы отверстия и 7-му классу чистоты (ГОСТ 2789 - 59). Особенно точно должны быть изготовлены ступени валов под подшипник. При изготовлении ступеней по 2-му классу точности сумма овальности и конусности должна быть не более половины допуска на изготовление. На чертежах валов указывают также допускаемые отклонения на расположение отдельных поверхностей. Например, для вала (рис. 1а) отклонение от соосности шеек под подшипник не должно быть более 0,015мм. 1.1 Назначение изделия. Анализ конструкции и технических требований Вал относится к классу валов. Вал предназначен для передачи вращения при заданном передаточном отношении. На поверхности 3 имеется шпоночная канавка под призматическую шпонку для крепления сопрягаемой детали. В торце 1 имеется резьбовое отверстие М8–7Н для крепления детали предотвращающее осевое смещения детали с поверхности 3. На поверхности 15 расположены прямобочные шлицы, предназначенные для крепления сопрягаемой детали. Канавки 5, 9, 14 – являются технологическими и служат для выхода режущего инструмента. Канавка 17 предназначена для установки стопорного кольца. Таблица 1.1 Технические требования

1.2 Анализ технологичности детали Вал относится к деталям типа «вал». Вал изготовлена из стали 45 (ГОСТ 1050–88), которая сравнительно хорошо обрабатывается резанием. В качестве заготовки можно использовать прокат как наиболее дешёвый вид заготовки. Геометрическая форма детали состоит из поверхностей, которые образованны вращением образующих относительно оси и торцов. Поверхности открыты для подвода и перемещения режущего инструмента. Конфигурация детали не позволяет выполнить её полную обработку за один установ. Поэтому маршрут обработки будет складываться из ряда последовательных операций и переходов. Конфигурация детали обеспечивает нормальный вход и выход инструмента. Конструкция вала позволяет использовать типовые этапы обработки для большинства поверхностей. Показатели точности и шероховатости находятся в экономических пределах: 6 квалитет точности и шероховатость Rа 0,63 мкм. Возможна реализация принципа постоянства баз на основных операциях. Выбранные базы обеспечивают простое, удобное и надежное закрепление. Это позволяет применять сравнительно простые и дешевые приспособления. Деталь обрабатывается в центрах и имеет достаточную жесткость. Конструкция детали обеспечивает безударную обработку. На основных операциях возможность применения стандартного режущего и мерительного инструментов и оснастки (резец проходной, резец контурный, резец канавочный, фреза червячная, фреза шпоночная, сверло центровочное, фреза торцевая, центра, линейка, штангенциркуль). Конструктивные элементы не вызывают деформацию инструмента на входе и выходе. В результате вышеизложенного деталь технологична. 1.3 Материал, его состав и его свойства. Режимы термообработки Вал изготовлен из стали 45 ГОСТ 1050–88. Сталь 45 относится к группе углеродистых качественных конструкционных сталей. Это улучшаемая сталь с нормальным содержанием марганца. [1.17] Таблица 1.2 Химический состав стали

Таблица 1.3 Физико-механические свойства стали

Таблица 1.4 Виды и режимы термообработки

вал термический заготовка припуск 2. Технологическая часть 2.1 Выбор метода получения заготовки и его технико-экономическое обоснование Для изделия можно применять заготовку, полученную из проката или методом горячей объёмной штамповки. Вариант 1. Заготовка из проката. Согласно точности и шероховатости обрабатываемой поверхности, определяем промежуточные припуски. За основу расчёта промежуточных припусков принимаем наибольший наружный диаметр Ш 40 h12. Назначаем последовательность обработки данной поверхности, выбираем табличный припуск для однократного точения h 12 – 1,4 мм. Определяем расчетный диаметр заготовки: Стандартный прокат имеет Ш 42 мм. Размер заготовки с отклонением Ш Определяем длину заготовки по формуле: вал термообработка заготовка производство где LД – номинальная длина детали по рабочему чертежу, мм; Zпод =2,0 мм – припуск на подрезание торцов. Определяем объём заготовки по формуле с учетом максимальных размеров: где DЗ – диаметр заготовки по плюсовым допускам, см. Определяем массу заготовки по формуле: Определяем расход материала на одну деталь с учётом неизбежных технологических потерь на отрезку заготовок. Ширина реза при отрезке: Число заготовок, исходя из принятой длины проката по стандартам, определяется по формуле: Из проката длиной 4 м: Получаем 13 заготовки из данной длины проката Из проката длиной 7 м: Получаем 23 заготовок из данной длины проката Остаток дины определяется в зависимости от принятой длины проката: из проката длиной 4 м: | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||