Методические указания к лабораторным занятиям Рекомендовано учебнометодической комиссией

Скачать 1.46 Mb. Скачать 1.46 Mb.

|

|

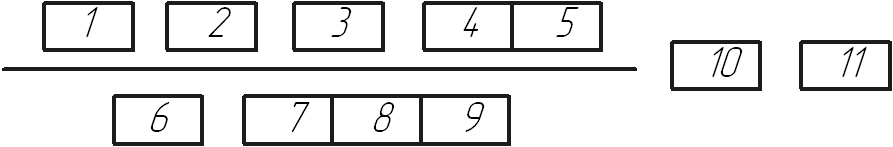

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ федеральное государственное бюджетное образовательное учреждение высшего образования «Кузбасский государственный технический университет имени Т. Ф. Горбачева» Институт информационных технологий, машиностроения и автотранспорта Н.В. Абабков, Е.Е. Левашова, М.В. Пимонов ТЕХНОЛОГИЯ И ОБОРУДОВАНИЕ ТЕРМИЧЕСКОЙ РЕЗКИ МАТЕРИАЛОВ Методические указания к лабораторным занятиям Рекомендовано учебно-методической комиссией направления 15.03.01 «Машиностроение» в качестве электронного издания для использования в учебном процессе Кемерово 2019 Рецензенты: Клепцов А.А, заведующий кафедрой .Технология машиностроения Абабков Николай Викторович, Левашова Елена Евгеньевна, Пимонов Максим Владимирович. Технология и оборудование термической резки материалов: метод. указания к лабораторным работам [Электронный ресурс]: для студентов 15.03.01 «Машиностроение», профиль 01 «Оборудование и технология сварочного производства» / Н.В. Абабков, Е.Е. Левашова, М. В, Пимонов. – Электрон. дан. – Кемерово: КузГТУ, 2019. –Систем. требования : Pentium IV ; ОЗУ 8 Мб ; Windows 95; мышь. – Загл. с экрана. Методические указания предназначены для студентов, обучающихся по направлению 15.03.01 «Машиностроение», профиль 01 «Оборудование и технология сварочного производства» при изучении дисциплины «Технология и оборудование термической резки материалов». В методических указаниях изложены лабораторные работы и форма контроля. © КузГТУ © Абабков Н.В. Левашова Е.Е. Пимонов М.В. Содержание лабораторных работ Лабораторная работа №1 Материалы для сварки плавлением. Сварочная проволока, покрытые электроды и их маркировка 1. ЦЕЛЬ РАБОТЫ Целью работы является ознакомление с классификацией и маркировкой электродов для ручной дуговой сварки и их применением, а также со стальными сварочными проволоками сплошного сечения и порошковыми проволоками. 2. ТЕОРЕТИЧЕСКИЕ ПОЛОЖЕНИЯ Многообразие сварочных материалов, используемых в настоящее время промышленностью, определяется широким диапазоном требований, предъявляемых к металлу сварных швов, наличием большого перечня сварочных технологий и подходов к их реализации. Классификация сварочных материалов в связи с их большим разнообразием затруднена. Можно выделить лишь некоторые общие признаки, характерные для различных групп сварочных материалов. В первую очередь это назначение сварочных материалов и их роль в процессе сварки. По этому признаку различают: электродные и защитные материалы. Электродные материалы должны обеспечивать выполнение двух основных функций: осуществлять токоподвод в зону сварки и формировать сварной шов за счет перехода в сварочную ванну расплавленного присадочного материала. В зависимости от технологии сварки и схемы ее реализации электродные материалы могут выполнять либо только одну из перечисленных функций, либо обе одновременно. С этой точки зрения различают плавящиеся и неплавящиеся электродные материалы. Плавящиеся электродные материалы играют ведущую роль в формировании сварного шва, определяя его геометрические размеры, обеспечивая переход значительного объема расплавленного присадочного материала в сварочную ванну. Он может быть токоведущими и выполнять роль электродов в сварочном процессе либо не токоведущими – в этом случае они являются присадками. Плавящиеся электродные материалы различаются по химическому составу наплавленного металла и соответственно области применения изготовленных из них сварных швов. Кроме того, они подразделяются по своему конструктивному исполнению: •штучные покрытые электроды для ручной дуговой сварки; •прутки; •проволоки сплошного сечения; •порошковые проволоки; •порошковые ленты; •порошки. 2.1. Покрытые электроды для ручной дуговой сварки Электроды для ручной дуговой сварки являются наиболее широко применяемым видом сварочных материалов. Только перечень марок электродов, разработанных к настоящему времени в нашей стране, составляет несколько сот наименований. Это объясняется такими преимуществами ручной дуговой сварки перед другими сварочными процессами, как маневренность, универсальность и высокое качество сварных швов. Правда, ручная дуговая сварка уступает механизированным методам дуговой сварки по производительности (автоматическая сварка под флюсом, сварка в среде защитных газов), но предоставляет ряд возможностей, которыми не обладают механизированные дуговые методы сварки. Возможность формирования сварного шва в разных пространственных положениях делает чаще всего незаменимым этот вид сварки при строительных, ремонтных и монтажных работах. Сварка криволинейных участков прежде всего осуществляется ручным дуговым методом. Да и использование механизированных методов очень часто совмещается с ручной дуговой сваркой, которой выполняется первый слой (или первые слои на толстолистовом металле) во избежание прожогов и протекания металла в результате образования значительного объема сварочной ванны, создаваемой более производительными механизированными методами. Наплавленный металл, полученный ручной дуговой сваркой, характеризуется более высоким металлургическим качеством, чем металл швов, выполненный механизированными методами. Это относится к степени раскисления, газонасыщенности (при использовании соответствующих электродов плотности и к кристаллическому строению (разориентированности кристаллитов). Все перечисленное обеспечивает более высокий комплекс свойств, получаемых ручной электродуговой сваркой по сравнению с механизированными методами даже при близком химическом составе наплавленного металла. Покрытый электрод для ручной дуговой сварки представляет собой металлический стержень с фиксированными длиной и диаметром, на поверхность которого нанесено специальное покрытие – обмазка. Электродный стержень выполняет роль токоподвода в зону сварки, в связи с чем на одном из его концов обмазка отсутствует. Именно этой стороной электрод крепится в электрододержателе. Помимо этого, электродный стержень при своем плавлении обеспечивает переход присадочного материала в сварочную ванну. Электродное покрытие наносится на поверхность металлического стержня методом опрессовки или окунания и представляет собой многокомпонентный набор различных руд и минералов, которые в порошкообразном виде замешиваются на связующих веществах, состав электродного покрытия должен обеспечивать выполнение таких функций, как защитная, стабилизирующая и легирующая. Защитная функция обмазки электрода для ручной дуговой сварки призвана обеспечить защиту жидкого металла как сварочной ванны, так и капель присадочного материала от контакта с воздушной средой. Варианты реализации защитной функции электродного покрытия включают в себя шлаковый, газовый и газошлаковый типы защиты. Формирование шлаковой фазы в зоне сварки достигается за счет плавления, входящих в обмазку электрода шлакообразующих компонентов, – разнообразных оксидов металлов, галогенных и сложносоставных соединений. В зависимости от преобладающего количества тех или иных компонентов получающиеся шлаки классифицируют на следующие виды: • рудно-кислые (на основе оксидов FeO, MnO, Si2О); • рутиловые (со значительным содержанием ТiO2); • фтористо-кальциевые (содержащие в шлаках наряду с CaO, CaF2 и другие фториды). CaO, CaF2 и другие фториды). Газовый тип защиты обеспечивается путем активного выделения в процессе сварки защитной газовой среды, состоящей преимущественно из углекислого газа. Достигается это за счет введения в электродное покрытие органических составляющих и классифицирования его как целлюлозного. Помимо этого, широко используются смешанные типы покрытия, содержащие два и более компонентов, а также покрытия, содержащие железный порошок. Рудно-кислое покрытие электродов содержит шлакообразующие элементы – окислы железа и марганца (преимущественно в виде руд) и различные алюмосиликаты (полевой шпат, пегматит, гранит и др.). Газовая составляющая защитной функции в основном обеспечивается за счет разложения органических составляющих покрытия (оксицеллюлозы, крахмала, декстрина, древесной муки). В процессе сварки с использованием электродов с рудно-кислым покрытием наблюдается заметное повышение концентрации кислорода в сварном шве. При этом окислительной средой является именно шлаковая фаза, а газы, выделяющиеся при сварке, оказывают, как правило, восстановительное действие. Повышенная концентрация кислорода в металле шва при сохранении удовлетворительной, а иногда и несколько повышенной прочности, приводит к снижению пластичности и ударной вязкости. Для раскисления металла в покрытие вводят ферромарганец. Значительное количество теплоты, выделяющейся при окислении марганца, обеспечивает высокую скорость расплавления электрода. Основная часть марганца в ферромарганце в процессе сварки окисляется и лишь небольшая часть переходит в металл шва. Металл, наплавленный электродами с рудно-кислым покрытием, по химическому составу чаще всего соответствует кипящей стали. Электроды с рудно-кислым покрытием не стоит использовать при сварке сталей с повышенным содержанием углерода, а также для сварки жестких конструкций, в которых могут возникать значительные напряжения. Они позволяют производить сварку на переменном и постоянном токе. При нормальной толщине покрытия (коэффициент массы покрытия 30–40%) эти электроды пригодны для сварки во всех пространственных положениях. При большой толщине покрытия электроды применяются только для сварки в нижнем положении. Шлаки, образующиеся при расплавлении рудно-кислых покрытий, незначительно снижают содержание серы в наплавленном металле, в связи с чем их не рекомендуется применять для сварки сталей с повышенным содержанием серы. Электроды с рудно-кислым покрытием позволяют сваривать металл с ржавыми кромками и окалиной, вести сварку удлиненной дугой и обеспечивают при этом получение плотных швов с ровной чешуйчатой поверхностью и малой склонностью к образованию пор. Наличие в покрытии этих электродов значительного количества окислов железа и ферромарганца обусловливает выделение при сварке в зоне дыхания сварщика большого количества токсичных соединений марганца. В связи с повышенной токсичностью объемы выпуска электродов с рудно-кислым покрытием в последние годы резко сократились. Их заменили электроды с рутиловым покрытием. Шлакообразующую основу электродов с рутиловым покрытием составляет рутиловый концентрат, используемый с различными алюмосиликатами (слюда, полевой шпат, каолин и др.) – рутилалюмосиликатные покрытия, либо с карбонатами (мрамор, магнезит) – рутилкарбонатные покрытия. Этот тип покрытия обеспечивает формирование преимущественно шлакового типа защиты жидкого металла. Газовая защита расплавленного металла обеспечивается за счет разложения органических составляющих покрытия, а также карбонатов. Электроды с рутилкарбонатным покрытием обеспечивают более высокое качество металла шва, чем электроды с рутилалюмосиликатным покрытием. Окисление металла шва при использовании рутиловых покрытий намного меньше по сравнению с рудно-кислыми. Раскисление металла осуществляется главным образом марганцем, вводимым в состав покрытия в виде ферромарганца. Электроды с рутиловым покрытием обладают высокими сварочно-технологическими свойствами, обеспечивают отличное формирование швов с плавным переходом к основному металлу, малые потери металла от разбрызгивания, легкую отделимость шлаковой корки, стабильное горение дуги при сварке на переменном и постоянном токе любой полярности. Металл шва, сваренного с помощью электродов с рутиловым покрытием, мало склонен к образованию пор при колебаниях длины дуги, сварке влажного и ржавого металла, сварке по окисленным поверхностям. Стойкость металла швов против образования кристаллизационных трещин несколько выше, чем у электродов с рудно-кислым покрытием. В зависимости от толщины покрытия электроды могут быть предназначены для сварки либо во всех пространственных положениях, либо только в нижнем положении. Благодаря высоким сварочно-технологическим свойствам, механическим свойствам металла шва и благоприятным санитарно-гигиеническим характеристикам электроды с рутиловым покрытием получили широкое распространение. Промежуточным вариантом между рудно-кислым и рутиловым покрытиями электродов является ильменитовое покрытые. Название покрытия происходит от минерала «ильменит» (FeOTiO). Концентрат ильменита является основной составляющей покрытия, в которое могут входить также марганцевая руда, алюмосиликаты, карбонаты, ферросплавы и органические составляющие. В зависимости от содержания оксида железа в ильмените, могут существенно меняться сварочно-технологические свойства электродного покрытия. При повышенном содержании FeO (около 50%) для них характерно повышенное разбрызгивание металла, неблагоприятные гигиенические характеристики и т.п. Низкое содержание окислов железа в покрытии (до 30%) позволяет улучшить сварочно-технологические и гигиенические характеристики электродов с таким покрытием и качество выполняемых ими швов. Фтористо-кальциевое покрытие электродов относится преимущественно к шлакозащитным покрытиям, в составе шлакообразующих компонентов которых содержится плавиковый шпат (CaF,) и карбонаты кальция и магния (мрамор, мел, магнезит). Газовая защита расплавленного металла обеспечивается за счет углекислого газа, образующегося при разложении карбонатов. Именно газовая фаза при использовании этого типа покрытия является основным источником кислорода в сварном шве. Раскисление металла осуществляется помимо марганца и кремния такими активными раскислителями, как титан или алюминий, вводимыми в покрытие в виде соответствующих ферросплавов или металлических порошков. Это обеспечивает низкое содержание кислорода в жидком металле и способствует почти полному удалению из расплавленного металла продуктов раскисления. Однако при удлинении дуги качество защиты жидкого металла значительно ухудшается и приводит к повышенной растворимости в металле шва азота и водорода. Металл, наплавляемый электродами с фтористо-кальциевым покрытием, по химическому составу соответствует спокойной стали. Содержание серы и фосфора не превышает 0,035% каждого. Низкое содержание этих элементов обусловлено повышенной рафинирующей способностью фтористо-кальциевых шлаков. Благодаря малому содержанию газов, неметаллических включений и вредных примесей металл швов, выполненных электродами с фтористо-кальциевым покрытием, стоек против старения, имеет высокие показатели ударной вязкости, как при положительных, так и отрицательных температурах и обладает повышенной стойкостью против образования кристаллизационных трещин. Эти электроды особенно пригодны для сварки металла большой толщины, жестких конструкций из литых углеродистых, низколегированных высокопрочных сталей и сталей с повышенным содержанием серы и углерода. Металл, наплавленный электродами с фтористо-кальциевым покрытием, весьма чувствителен к образованию пор при наличии ржавчины или масла на кромках свариваемых изделий, а также при увлажнении покрытия и удлинении дуги. Для получения плотного металла необходимо, чтобы влажность фтористо-кальциевого покрытия, определенная после прокалки при температуре 400 °С, не превышала 0,2%. Электроды с фтористо-кальциевым покрытием можно применять для сварки во всех пространственных положениях или только в нижнем положении. Сварку этими электродами производят, как правило, постоянным током обратной полярности. Регулирование механических свойств металла шва осуществляется введением в покрытие различных легирующих элементов в виде чистых металлических порошков и ферросплавов. Фтористые покрытия не рекомендуется применять при выполнении сварки в замкнутых или полузамкнутых конструкциях ограниченного объема, в которых возможно накопление выделяющихся в процессе сварки фтористых газов. Электроды с органическим покрытием предназначены для создания газового типа защиты жидкого металла сварочной ванны за счет разложения в процессе плавления электрода органических составляющих и выделения углекислого газа. Шлакообразующие добавки занимают небольшую часть от объема покрытия и состоят из рутила, титанового концентрата, марганцевой руды, алюмосиликатов и карбонатов. Раскислителем служит ферромарганец. Электроды этого типа имеют, как правило, небольшую толщину покрытия (коэффициент массы покрытия – 15–25%) и при сварке образуют небольшое количество шлака. Эти электроды особенно пригодны для сварки во всех пространственных положениях (на монтаже) и при недостаточно хорошей сборке конструкций. Они могут применяться при сварке постоянным и переменным током. Особенностью электродов этого типа являются очень большие (до 20%) потери расплавленного металла от разбрызгивания. Органическое покрытие не допускает перегрева в процессе сушки и при сварке. Поэтому температуру для просушки электродов перед сваркой ограничивают в пределах 100–120°С. Выгорание органических составляющих покрытия при его перегреве, приводит к изменению химического состава металла шва по его длине. Металл, наплавленный электродами с органическим покрытием, по химическому составу соответствует полуспокойной или спокойной стали. Для повышения производительности плавления электродов для ручной дуговой сварки в состав покрытий часто вводят железный порошок. По его технологическим свойствам и содержанию в покрытии электроды условно могут быть разделены на три группы. В покрытиях электродов первой группы он введен в небольших количествах (до 15–20%) с целью улучшения сварочно-технологических свойств электродов, а именно: устойчивости горения дуги, равномерного плавления покрытия, снижения разбрызгивания расплавленного металла и т. д. Производительность электродов при этом возрастает мало. Основное назначение электродов первой группы – сварка металлов средней толщины (3–12 мм) в монтажных и заводских условиях, где преобладают короткие и криволинейные швы, расположенные в различных пространственных положениях. В покрытиях электродов второй группы железный порошок содержится в количестве 30–35%. Введение в покрытие такого его количества с одновременным увеличением толщины покрытия (до определенных пределов) позволяет не только улучшить сварочно-технологические свойства электродов, но и повысить их производительность. Электроды второй группы называют универсальными электродами повышенной производительности. Ими можно сваривать во всех пространственных положениях, но наиболее эффективно их применение в заводских условиях, где большинство швов сваривают в нижнем положении. Электроды второй группы следует применять при сварке швов большой протяженности с большим катетом при толщине основного металла 10–20 мм. Электроды третьей группы с высоким содержанием железного порошка (более 35%) называют высокопроизводительными. Эти электроды пригодны для сварки конструкций только в нижнем или наклонном положениях. Рекомендуются главным образом для заводской сварки при наличии швов большой протяженности. Стабилизирующая функция электродного покрытия призвана обеспечить стабильность существования электрической дуги, что достигается вводом в зону сварки элементов с низким потенциалом ионизации. Для этих целей в покрытие добавляют соединения, содержащие калий, натрий и кальций. Эти элементы присутствуют в К2О, Na2О и в некоторой степени в СаО. Такие соединения вносятся связующими компонентами электродного покрытия, чаще всего жидким стеклом. Их суммарное количество должно составлять не менее 3–4,5% в зависимости от рода используемого тока. Покрытия, выполняющие только стабилизирующую функцию, наносятся на электродный стержень тонким слоем. Масса такого покрытия составляет обычно 1–2% массы стержня. Легирующая функция электродного покрытия обеспечивает создание в наплавленном металле требуемого химического состава. Обеспечение нужной степени легирования только за счет стержня затруднительно. Электродная проволока, используемая для изготовления стержней, как правило, изготавливается из легко деформируемых сталей с небольшой величиной удельного электросопротивления. Перечень марок таких проволок весьма ограничен и не позволяет охватить все многообразие сталей, подвергаемых сварке. Для расширения диапазона систем легирования требуемые элементы вводят в виде ферросплавов или порошков чистых металлов в обмазку электрода. При последующем плавлении эти легирующие элементы переходят в сварочную ванну. Все эти и другие характеристики электрода отражаются в его маркировке или паспорте. Условное обозначение покрытых электродов для ручной дуговой сварки или наплавки регламентируется ГОСТ 9466 «Электроды покрытые для ручной дуговой сварки и наплавки. Классификация и общие технические условия». Химические составы электродов, предназначенных для сварки сталей различных классов, регламентируются следующими стандартами. ГОСТ 9467 «Электроды покрытые металлические для ручной дуговой сварки конструкционных и теплоустойчивых сталей». ГОСТ 10052 «Электроды покрытые металлические для ручной дуговой сварки высоколегированных сталей с особыми свойствами». ГОСТ 10051 «Электроды покрытые металлические для ручной дуговой наплавки поверхностных слоев с особыми свойствами. Структура условного обозначения электрода по ГОСТ 9466–75 приведена на рис. 1.  Рис. 1. Структура условного обозначения электрода для ручной дуговой сварки В структуру условного обозначения электрода включены следующие позиции: 1 – тип электрода. Различают следующие типы электродов: а) для сварки углеродистых и низколегированных конструкционных сталей с временным сопротивлением разрыву до 490 МПа (50 кгс/мм2) – Э38, Э42, Э46, Э50; б) для сварки углеродистых и низколегированных конструкционных сталей с временным сопротивлением разрыву до 490 МПа (50 кгс/мм2), когда к металлу сварных швов предъявляются повышенные требования по пластичности и ударной вязкости – Э42А, Э46А, Э50А; в) для сварки углеродистых и низколегированных сталей с временным сопротивлением разрыву от 490 МПа (50 кгс/мм2) до 588 МПа (60 кгс/мм2) – Э55, Э60; г) для сварки легированных конструкционных сталей повышенной и высокой прочности с временным сопротивлением разрыву 588 МПа (60 кгс/мм2) – Э70, Э85, Э100, Э125, Э150; д) для сварки теплоустойчивых сталей – Э-09М, Э-09МХ, Э-09Х1М, Э-05Х2М, Э-09Х2М1, Э-09ХШФ, Э-10Х1МНБФ, Э-10ХЗМ1БФ, Э-10Х5МФ; е) для сварки высоколегированных сталей с особыми свойствами – Э-12Х13, Э-06Х13Н, Э-10Х17Т, Э-12Х11НМФ, Э-12Х11НВМФ и др.; ж) для наплавки поверхностных слоев с особыми свойствами – Э-10Г2, Э-10ГЗ, Э-12Г4, Э-15Г5, Э-16Г2ХМ, Э-30Г2ХМ и др. Обозначение типа электродов для конструкционных сталей (п. 1 а-г) состоит из: • индекса Э электрод для ручной дуговой сварки и наплавки; • цифр, следующих за индексом, указывающих величину временного сопротивления разрыву, кгс/мм2; • индекса А, указывающего на повышенные требования по пластичности и ударной вязкости, предъявляемые к металлу шва и наплавленного слоя. Значения показателей механических свойств металла шва и наплавленного металла для электродов разных типов электродов для конструкционных сталей приведены в таблице 1. Таблица 1

Показатели механических свойств сварного соединения, выполненного электродами диаметром менее 3 мм, для типов Э70, Э80, Э100, Э125, Э150 должны соответствовать техническим условиям или стандартам на конкретную марку электрода. Обозначение типа электродов по п. 1 д, е, ж состоит из: • индекса Э – электрод для ручной дуговой сварки и наплавки; • цифры у следующие за индексом, указывают среднее содержание углерода в наплавленном металле в сотых долях процента; • буквы и цифры, следующие далее, определяют содержание химических элементов в процентах. Порядок расположения буквенных обозначений химических элементов определяется уменьшением среднего содержания соответствующих элементов в наплавленном металле. При среднем содержании основного химического элемента в наплавленном металле менее 1,5% число за буквенным обозначением химического элемента не указывается. При среднем содержании в наплавленном металле кремния до 0,8% и марганца до 1% буквы С и Г не проставляются. 2 – марка электрода, присвоенная разработчиком. Каждому типу электрода может соответствовать одна или несколько марок. 3 – диаметр электрода, мм. 4 – назначение электрода. В зависимости от назначения различают электроды: • для сварки углеродистых и низколегированных сталей с временным сопротивлением разрыву до 588 МПа (60 кгс/мм2) – маркируются буквой У; • для сварки легированных конструкционных сталей с временным сопротивлением разрыву свыше 588 МПа (60 кгс/мм2) – маркируются буквой Л; • для сварки легированных теплоустойчивых сталей – маркируются буквой Т; • для сварки высоколегированных сталей с особыми свойствами – маркируются буквой В; • для наплавки поверхностных слоев с особыми свойствами – маркируются буквой Н. 5 – коэффициент толщины покрытия. В зависимости от отношения D/d (D – наружный диаметр электрода, d – диаметр электродного стержня) электроды подразделяются на следующие группы: • с тонким покрытием (D/d < 1,2) – маркируются буквой М; • со средним покрытием (1,2 < D/d < 1,45) – маркируются буквой С; • с толстым покрытием (1,45 < D/d < 1,8) – маркируются буквой Д; • с особо толстым покрытием (D/d > 1,8 ) – маркируются буквой Г. 6 – группа индексов, указывающих характеристики наплавленного металла или металла шва. Условное обозначение группы индексов, указывающих характеристики наплавленного металла, электродов для наплавки поверхностных слоев с особыми свойствами, должно состоять из двух индексов. Первый индекс указывает среднюю твердость наплавленного металла (таблица 2). Таблица 2

Пример: Е-300/32-1 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||