Методические указания к лабораторным занятиям Рекомендовано учебнометодической комиссией

Скачать 1.46 Mb. Скачать 1.46 Mb.

|

|

– твердость наплавленного слоя без термообработки. Слева от косой черты указана средняя твердость наплавленного металла Виккерсу, справа от косой черты по Роквеллу. Второй индекс указывает на то, что твердость наплавленного металла обеспечивается: • без термической обработки после наплавки – 1; • после термической обработки – 2 Если паспорт или технические условия на электроды конкретной марки устанавливают твердость наплавленного металла как без термической обработки после наплавки, так и после нее, то группа индексов дополняется соответствующими парами индексов, указываемыми в скобках. 7 – обозначение вида покрытия. В зависимости от вида покрытия электроды подразделяется на следующие группы: • кислое – А; • основное – Б; • целлюлозное – Ц; • рутиловое – Р; • смешанного типа (соответствующее двойное условное обозначение); • прочие – П. При наличии в составе покрытия железного порошка в количестве более 20% к обозначению вида покрытия следует добавлять букву Ж. 8 – обозначение допустимых пространственных положений. В соответствии с допустимым пространственным положением при сварке и наплавке электроды подразделяются: •для всех положений – 1; •для всех положений, кроме вертикального сверху вниз, – 2; •для нижнего, горизонтального на вертикальной плоскости и вертикального снизу вверх – 3; • для нижнего и нижнего в лодочку – 4. 9 – обозначение рода применяемого при сварке и наплавке тока, полярности постоянного тока и номинального напряжения холостого хода источника питания сварочной дуги переменного тока частотой 50 Гц. В этом случае электроды маркируются согласно таблице 3. Таблица 3

10 – стандарт на структуру условного обозначения ГОСТ 9466 «Электроды покрытые для ручной дуговой сварки и наплавки. Классификация и общие технические условия». 11 – стандарт на тип электрода согласно ГОСТ 9467, ГОСТ 10051, ГОСТ 10052. 2.2. Сварочная проволока Сварочные проволоки служат для подвода электрического тока в зону сварки. Кроме того, сварочные проволоки, служат дополнительным металлом, участвующим в образовании шва. Стальные сварочные проволоки применяются при дуговой сварке под флюсом и в защитных газах, а также при электрошлаковой сварке применяют сварочную проволоку без покрытия, так называемую голую сварочную проволоку. Для ручной дуговой сварки проволоку рубят на стержни длиной 350–400 мм, затем на их поверхность наносят покрытие. Плавящийся электродный стержень с нанесенным на его поверхность покрытием называют сварочным электродом. Поверхность сварочной проволоки должна быть чистой и гладкой, без окалины, ржавчины, масла и других загрязнений. По виду поверхности проволока подразделяется на неомедненную и омедненную. Омеднение поверхности проволоки улучшает электрический контакт между проволокой и токоподводящим устройством, а также снижает возможность ее ржавления. В случае загрязнения сварочной проволоки ее очищают опескоструиванием, травлением или протягиванием через очистные устройства. Каждая партия проволоки снабжена сертификатом завода-изготовителя, в котором указаны марка проволоки, результаты химического анализа и других испытаний, масса и номер партии и т. д. Стальную сварочную проволоку изготовляют по ГОСТ 2246–70 и по специальным техническим условиям. В зависимости от химического состава проволока, выпускаемая по ГОСТ 2246–70, разделяется на низкоуглеродистую, легированную и высоколегированную. Всего в этот ГОСТ включено 77 марок сварочной проволоки диаметром 0,3–12 мм. Проволока диаметром до 5 мм включительно предназначена для механизированных способов сварки, поставляется в мотках прямоугольного сечения, пригодных для непосредственного (без перемотки) использования в сварочных автоматах и полуавтоматах. Структура условного обозначения сварочной проволоки сплошного сечения по ГОСТ 2246–70 приведена на рис. 2. Рис. 2. Структура условного обозначения сварочной проволоки сплошного сечения по ГОСТ 2246–70 1 – Диаметр сварочной проволоки, мм 2 – Марка сварочной проволоки В условные обозначения марок проволоки входит индекс Св (сварочная) и следующие за ним цифры и буквы. Цифры, следующие за индексом Св, указывают среднее содержание углерода в сотых долях процента. Далее указывается содержание в проволоке легирующих элементов. После буквы, обозначающей легирующий элемент, стоит цифра, указывающая его содержание в процентах. Если легирующий элемент содержится в количестве около 1%, цифра не ставится. Повышенные требования к чистоте проволоки по вредным примесям – серы и фосфора – отмечаются в марке буквами А и АА. 3 – Способ изготовления стали для проволоки: Ш – сталь выплавленная электрошлаковым, ВД – вакуумнодуговым переплавом, ВИ – в вакуумноиндукционных печах. При этом дополнительные требования к металлу проволоки (ужесточение норм по содержанию вредных и посторонних примесей, введение ограничений по содержанию газов, неметаллических включений и т. п.) устанавливаются соглашением сторон. 4 – Назначение проволоки: для сварки (наплавки) – не обозначается для изготовления электродов – Э 5 – Вид поверхности низкоуглеродистой и легированной проволоки: Неомедненная – не маркируется Омедненная – О 6 – Стандарт на изготовление проволоки ГОСТ 2246 В настоящее время в странах СНГ выпускается около 140 марок сварочных проволок сплошного сечения. Они предназначены для различных способов сварки и различных свариваемых материалов. Назначение сварочных проволок сплошного сечения приведены в таблице 4. Таблица 4

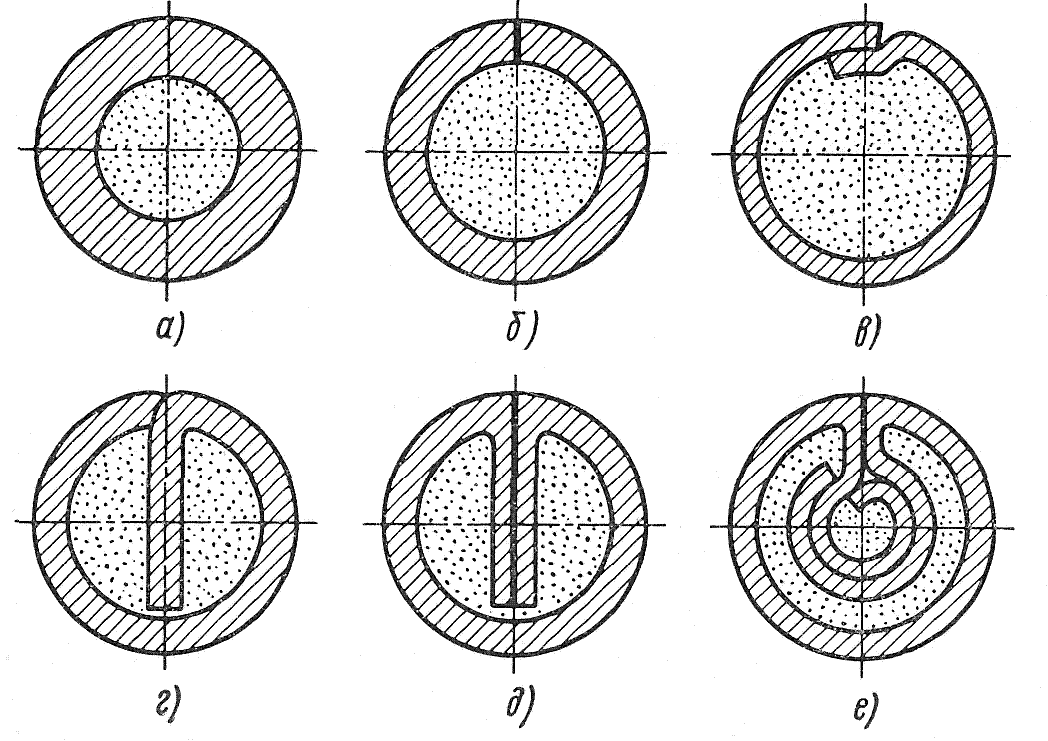

2.3. Порошковая проволока Порошковая проволока представляет собой трубчатую про волоку, заполненную порошкообразным наполнителем. Отношение массы порошка к массе металлической оболочки 15–40%. Поперечное сечение порошковой проволоки может быть различным – от простого трубчатого до сложного с различными загибами оболочки (рис. 3).  Рис. 3. Конструкции порошковой проволоки: а – в – простые трубчатые; г – с одним загибом оболочки; д – с одним загибом оболочки; е – двухслойная Основная роль загибов – придать проволоке жесткость и предотвратить высыпание порошка при сдавливании проволоки подающими роликами сварочного полуавтомата. Порошкообразный наполнитель представляет собой смесь минералов, руд, химикатов, ферросплавов. Он выполняет функции, аналогичные функциям электродных покрытий – стабилизацию дугового разряда, защиту металла от воздуха, раскисление и легирование шва, регулирование процесса переноса электродного металла, формирование шва и др. В зависимости от состава порошкового наполнителя порошковые проволоки делятся на пять типов: рутил-органические, карбонатно-флюоритные, флюоритные, рутиловые и рутил-флюоритные. Структура условного обозначения порошковой проволоки по ГОСТ 26271–84 приведена на рис. 4. Рис. 4. Структура условного обозначения порошковой проволоки по ГОСТ 26271–84 1 – Марка. Обозначение марки проволоки должно начинаться индексом «ПП» (проволока порошковая), после которого через дефис ставятся буквенные или цифровые обозначения, указывающие шифр регистрации сварочного материала, принятый в отрасли организации-разработчика. 2 – Диаметр, мм 3 – Условия применения. По условиям применения порошковая проволока подразделяется на газозащитную (ПГ), применяемую для сварки в углекислом газе или газовых смесях, и самозащитную (ПС), сварка которой осуществляется без дополнительной защиты. 4 – Тип. В соответствии с величиной предела текучести металла шва порошковая проволока подразделяется на типы, указанные в таблице 5. Величины для типа Д указываются в нормативно-технической документации на конкретные марки проволоки. Таблице 5

5 – Категория по химическому составу. По химическому составу наплавленного металла в части содержания углерода, серы и фосфора, проволока должна обеспечивать содержание указанных примесей, приведенных в таблице 6. Таблица 6

Содержание других химических элементов в наплавленном металле и допустимые отклонения по содержанию каждого химического элемента регламентируются нормативно-технической документацией на конкретные марки проволоки. 6 – Уровень по ударной вязкости. В соответствии с температурой испытаний, при которой обеспечивается ударная вязкость металла шва не менее 35 Дж/см2, порошковая проволока подразделяется на уровни, указанные в таблице 7. Таблица 7

Величины для уровня Р указываются в нормативно-технической документации. 7 – Допустимое положение сварки. В соответствии с допустимыми пространственными положениями сварки и условиями формирования сварного шва проволока подразделяется: для нижнего – Н; для нижнего, горизонтального (на вертикальной плоскости) – Г; для нижнего, горизонтального, вертикального – В; для всех – У; для горизонтального с использованием принудительного формирования – ГП; для вертикального с использованием принудительного формирования – ВП; для всех положений с использованием принудительного формирования – УП. 8 – Обозначение стандарта Назначение и марки порошковых сварочных проволок приведены в таблица 8 Таблица 8

3. КОНТРОЛЬНЫЕ ВОПРОСЫ 1. Классификация сварочных материалов. 2. Функции покрытий. 3. Охарактеризовать покрытия. 4. Применение сварочных проволок сплошного сечения. 5. Виды порошковых проволок 6. Способы очистки сварочной проволоки от загрязнений. 7. Расшифровать маркировку электрода, порошковой и сплошной сварочной проволоки.

СПИСОК РЕКОМЕНДУЕМОЙ ЛИТЕРАТУРЫ 1. ГОСТ 9467–75 Электроды покрытые металлические для ручной дуговой сварки конструкционных и теплоустойчивых сталей. 2. ГОСТ 10051–75 Электроды покрытые металлические для ручной дуговой наплавки поверхностных слоев с особыми свойствами. 3. ГОСТ 10052–75 Электроды покрытые металлические для ручной дуговой сварки высоколегированных сталей с особыми свойствами. 4. ГОСТ 2246–70 Проволока стальная сварочная. 5. ГОСТ 26271–84 Проволока порошковая для дуговой сварки углеродистых и низколегированных сталей. 6. Куликов В. П. Технология сварки плавлением. – Минск: Дизайн ПРО, 2001. – 256 с., ил. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||