Методические указания к лабораторным занятиям Рекомендовано учебнометодической комиссией

Скачать 1.46 Mb. Скачать 1.46 Mb.

|

|

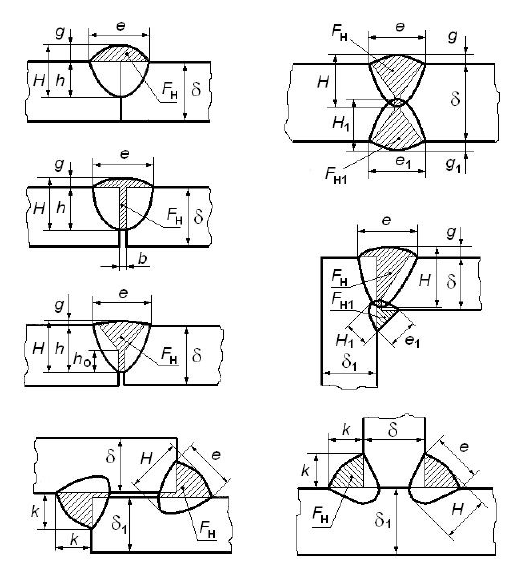

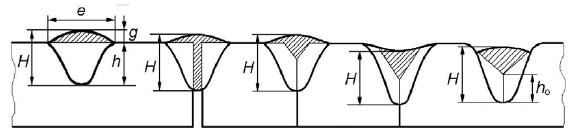

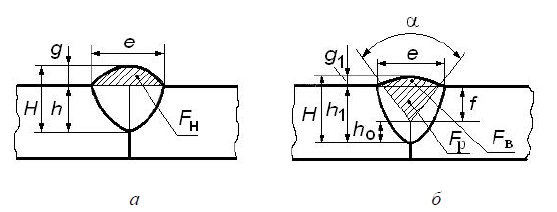

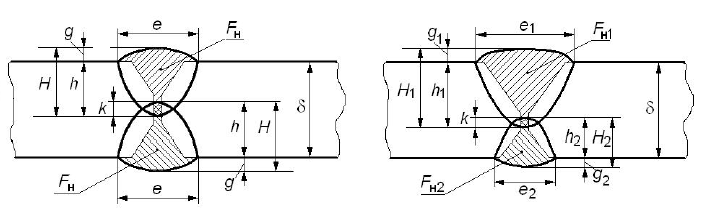

Лабораторная работа №3 РАСЧЕТ РЕЖИМОВ И РАЗМЕРОВ ШВА МЕХАНИЗИРОВАННОЙ ДУГОВОЙ СВАРКИ ЦЕЛЬ РАБОТЫ Целью работы является изучение способов механизированной дуговой сварки и расчёт основных технологических параметров процесса. ТЕОРЕТИЧЕСКИЕ ПОЛОЖЕНИЯ 2.1. Сущность и виды механизированной дуговой сварки Основные виды механизированной сварки (автоматической и полуавтоматической) – это сварка под флюсом, в защитных газах, порошковыми проволоками, электронно-лучевая и электрошлаковая. Сущность одного из основных видов механизированной сварки – автоматической дуговой сварки под флюсом показана на рис. 2.1. При сварке используют непокрытую электродную проволоку и флюс для защиты дуги и сварочной ванны от воздуха. Подача и перемещение электродной проволоки механизированы.  Рис. 2.1 – Схема процесса автоматической дуговой сварки под флюсом Дуга 1 горит между проволокой 2 и основным металлом 3. Дуга и ванна жидкого металла 4 со всех сторон закрыты слоем флюса 5 толщиной 30–50 мм. Часть флюса расплавляется, образуя ванну жидкого шлака 6. По мере поступательного движения электрода происходит затвердевание металлической и шлаковой ванн с образованием сварного шва 7, покрытого твёрдой шлаковой коркой 8. Проволоку подают в дугу и перемещают вдоль шва с помощью механизмов подачи 9 и перемещения. Ток к электроду поступает через токопровод 10. Автоматическую дуговую сварку под флюсом применяют в серийном и массовом производствах для выполнения длинных прямолинейных и кольцевых швов в нижнем положении. Режимом сварки называют совокупность основных характеристик (параметров) сварочного процесса, обеспечивающих получение сварных швов заданных размеров, формы и качества. Такими параметрами при дуговой сварке являются диаметр электродной проволоки (dэ), значения величин сварочного тока (Iсв) и напряжения на дуге (Uд), скорость перемещения электрода вдоль свариваемых кромок (Vсв), род тока и его полярность. Размерами швов, определяющими качество и работоспособность сварного соединения, являются (рис. 1): – глубина проплавления – h; – ширина шва – e; – высота валика – g. Отношение ширины шва e к глубине проплавления h называют коэфициентом формы проплавления (ψпр):  . . Рис. 1. Исходные геометрические размеры сварных швов при расчете основных параметров режима сварки Для механизированной сварки стыковых швов значения φпр должны находиться в интервале 0,8...4,0. Швы с коэффициентом проплавления, близким к нижнему пределу, следует избегать, так как они склонны к образованию горячих трещин. Большим значениям этого коэффициента соответствуют широкие швы с малой глубиной проплавления, что нерационально с точки зрения использования теплоты дуги и приводит к повышенным деформациям, поэтому оптимальным следует считать более узкий интервал – 1,0...2,5. Отношение ширины шва e к высоте валика g называют коэффициентом формы усиления или коэффициентом формы валика (ψв):  . .Значения ψв для хорошо сформированных швов не должны выходить за пределы 7...10. Малые значения ψв имеют место при узких и высоких швах с резким переходом от основного металла к металлу шва. Такие швы обладают неудовлетворительной работоспособностью при переменных нагрузках из-за концентрации напряжений в местах перехода от основного металла к шву, которые могут быть причиной появления усталостных трещин. Если в результате подсчета оказывается, что ψв < 7, то необходимо делать разделку кромок, чтобы убрать в нее часть наплавленного металла. Большие значения ψв соответствуют широким и низким усилениям. В этом случае излишне расплавляется основной металл. Кроме того, вследствие колебаний уровня жидкого металла ванны возможны местные уменьшения сечения шва и на отдельных участках сечение шва может оказаться меньше сечения основного металла. Согласно экспериментальным данным [2] профиль провара при одном режиме сварки остается практически неизменным независимо от типа шва. Тип шва, зазоры или разделка влияют главным образом на соотношение долей основного и наплавленного металла, а контур провара во всех случаях практически одинаков (рис. 2).  Рис. 2. Профиль провара при различных типах подготовки кромок Во всех случаях при неизменном режиме общая высота шва остается постоянной как при наплавке, так и при сварке в стык без разделки и с разделкой кромок: Н = h + g = h1 + g1 = h2 +g2 = h3 + g3 =.... Поэтому соотношения между основными размерами шва, определенные для наплавки или сварки в стык без зазора и разделки, могут быть пересчитаны, если на этом же режиме сваривается соединение в стык с разделкой кромок или с зазором. Допустим, что при сварке на заданном режиме стыкового шва без зазора (или при наплавке) (рис. 3, а) известны h, e, g и Fн. Для рассчитываемого шва известны размеры разделки (глубина f и угол разделки α (рис. 3, б). Пересчет производится следующим образом.  Рис. 3. Размеры швов, выполненных на одном режиме при сварке без зазора и разделки (а) и при сварке в разделку (б) Определяют площадь разделки рассчитываемого шва по формуле  Тогда площадь валика при сварке с разделкой будет Fв = Fн – Fр. Зная площадь валика Fв, можно определить его высоту по эмпирической зависимости g1 = (1,35...1,40) Fв/e. Имея ввиду, что Н = const, можно определить и фактическую глубину проплавления при сварке с разделкой: h1 = H – g1. При сварке стыковых швов с разделкой кромок и угловых швов величину проплавления нескошеной части называют глубиной проплавления притупления ho. Чтобы рассчитать режим сварки, обеспечивающий заданные размеры и форму шва, а также внести коррективы в режимы сварки, если это потребуется, необходимо установить связь между отдельными параметрами режима и размерами шва. Основное влияние на размеры и форму шва оказывают количество теплоты, вводимое в металл, и условия ввода этой теплоты в изделие. Увеличение сварочного тока приводит к возрастанию мощности дуги, что обеспечивает повышение количества расплавленного металла как электродного, так и основного. Следствием этого является увеличение глубины проплавления, высоты валика и ширины шва. При этом преобладает увеличение проплавляющей способности дуги благодаря значительному возрастанию давления дуги на сварочную ванну. Ширина шва при этом увеличивается незначительно. Увеличение напряжения на дуге также приводит к увеличению тепловой мощности дуги. Но увеличение подвижности дуги, обусловленной увеличением её длины, вызывает, прежде всего, увеличение ширины шва и уменьшение высоты валика. Увеличение скорости сварки вызывает уменьшение ширины проплавления и некоторое уменьшение высоты валика. Характер влияния скорости сварки на глубину проплавления в разных диапазонах скоростей различен. При неизменной мощности дуги и скорости сварки влияние на размеры и форму шва оказывает диаметр электрода. Уменьшение диаметра электрода обеспечивает более концентрированный ввод тепла, в результате чего в некоторых пределах увеличивается глубина проплавления и высота валика, а ширина шва уменьшается. В методических указаниях даны алгоритмы расчета режимов для одно- и многопроходной, одно- и двусторонней сварки стыковых и угловых соединений без разделки и с разделкой в положении «в лодочку». Для повышения точности расчетов, увеличения их скорости и значительного сокращения рутинных расчетных операций их следует выполнять с использованием ЭВМ. При этом появляется возможность проведения расчета значительного числа вариантов с целью выбора оптимального. Исходными данными для расчета являются: марка стали, толщина свариваемых деталей, тип соединения, геометрические размеры шва, способ сварки, род и полярность тока. 3. ПОСЛЕДОВАТЕЛЬНОСТЬ РАСЧЕТА ПАРАМЕТРОВ РЕЖИМА ОДНОПРОХОДНОЙ ОДНО – И ДВУСТОРОННЕЙ МЕХАНИЗИРОВАННОЙ ДУГОВОЙ СВАРКИ 3.1. На миллиметровой бумаге в натуральную величину или в определенном масштабе вычерчивают сварное соединение, для выполнения которого рассчитываются режимы сварки. На чертеж наносят контуры сечения шва и свариваемых кромок в соответствии с действующими ГОСТами, заводскими или отраслевыми стандартами, ТУ. По чертежу определяют геометрические параметры шва: его ширину е, глубину проплавления h, высоту усиления g, высоту шва Н в мм и площадь наплавленного металла Fн в мм2. При выполнении двустороннего симметричного шва (рис. 4, а) достаточно рассчитать параметры режима сварки, с одной стороны. Шов с обратной стороны выполняется на этом же режиме. При двусторонней сварке швов, отличающихся геометрическими размерами (рис. 4, б), расчет режимов выполняется для каждого шва. Для гарантированного проплавления при двусторонней однопроходной сварке необходимо, чтобы размеры швов удовлетворяли условию h1+h2=δ+k, где k – величина перекрытия швов (рис. 4).  Рис. 4. Сечение стыкового двустороннего шва с разделкой кромок Рис. 4. Сечение стыкового двустороннего шва с разделкой кромок3.2. Определяют величину сварочного тока исходя из необходимой глубины проплавления: Iсв = (80...100)hр, А, (1.1) где hр – расчетная глубина проплавления, мм. При односторонней сварке в один проход принимают hр = δ, где δ – толщина свариваемого металла. При двусторонней однопроходной сварке симметричным швом hр =(0,6...0,7)δ для гарантированного перекрытия швов. При сварке соединений, собранных с гарантированным зазором, с разделкой кромок или с зазором и разделкой одновременно, расчетную глубину проплавления определяют по формуле  (1.2) (1.2)Величину сварочного тока, обеспечивающую заданную глубину проплавления, можно рассчитать и по другой зависимости  (1.3) (1.3)где kh– коэффициент пропорциональности, величина которого зависит от условий проведения сварки. Значения коэффициента kh, характерные для средних значений тока при механизированной сварке проволокой данного диаметра под кислыми высокомарганцовистыми флюсами и в углекислом газе, приведены в табл. 1 [1]. 3.3. Выбирают диаметр электродной проволоки. Ориентировочно диаметр электродной проволоки может быть выбран по табл. 2, 3 [2] или рассчитан по формуле  (1.4) (1.4)где j ─ допускаемая плотность тока в электроде, А/мм2. При выборе диаметра сварочной проволоки для сварки в углекислом газе следует обращать внимание на наличие диапазонов сварочного тока, в которых сварку выполнять не рекомендуется. Эти диапазоны (табл. 3) характерны повышенным разбрызгиванием (до 25 %) из-за смешанного переноса электродного металла. Таблица 1 Значения  в зависимости от условий проведения сварки в зависимости от условий проведения сварки

Таблица 2 Допускаемые плотности тока и диапазоны сварочного тока при сварке стыковых швов под флюсом

Таблица 3 Допускаемые плотности тока и диапазоны сварочного тока при сварке стыковых швов в углекислом газе

3.4. Уточняют плотность тока  (1.5) (1.5)3.5. Рассчитывают напряжение на дуге  (1.6) (1.6)3.6. Устанавливают скорость сварки Vсв = А /Iсв, м/ч, (1.7) где коэффициент А (А·м/ч) выбирают в зависимости от диаметра электродной проволоки из табл. 4 [1, 2]. Таблица 4

3.7. Выбирают вылет электрода – lэ. При сварке под флюсом lэ = 10dэ, мм. (1.8) При сварке в СО2: при dэ меньше 2 мм lэ = 15...20 мм, при dэ больше 2 мм lэ = 20...25 мм. 3.8. Ориентировочно определяют скорость подачи электродной проволоки  (1.9) (1.9)где  – площадь сечения металла, наплавленного на выбранном режиме, мм2, – площадь сечения металла, наплавленного на выбранном режиме, мм2,ψ – коэффициент потерь металла, %, Vсв – скорость сварки, м/ч, dэ – диаметр электродной проволоки, мм. При сварке в углекислом газе в диапазоне плотностей тока 60...320 А/мм2 ожидаемую среднюю величину коэффициента потерь можно рассчитать по формуле ψ = - 4,72 + 17,6·10-2 j - 4,48·10-4 j2. При сварке под флюсом ввиду незначительных потерь можно принять ψ=0, то есть αн = αр. 3.9. Ориентировочно определяют расход углекислого газа при сварке в СО2  (1.10) (1.10)При сварке под флюсом по табл. 5 выбирают высоту слоя флюса и грануляцию его частиц. Таблица 5 Рекомендуемая высота слоя флюса и грануляция частиц при сварке под флюсом

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

, мм

, мм