Методические указания к лабораторным занятиям Рекомендовано учебнометодической комиссией

Скачать 1.46 Mb. Скачать 1.46 Mb.

|

|

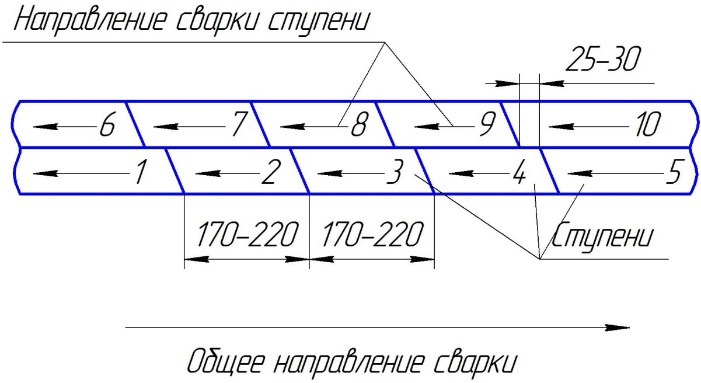

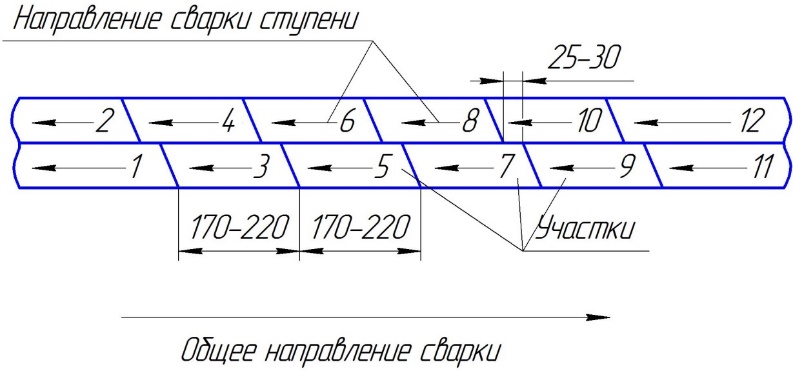

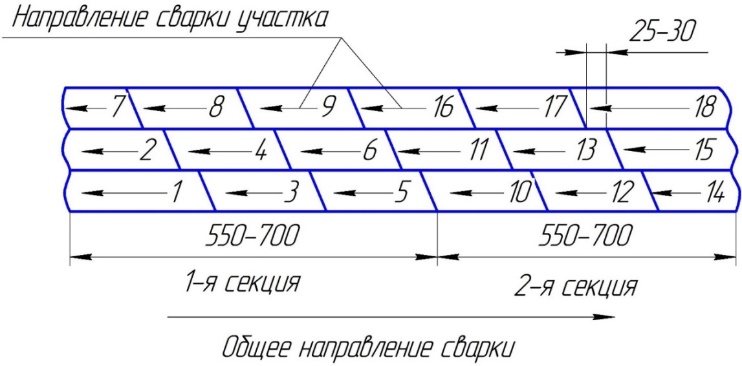

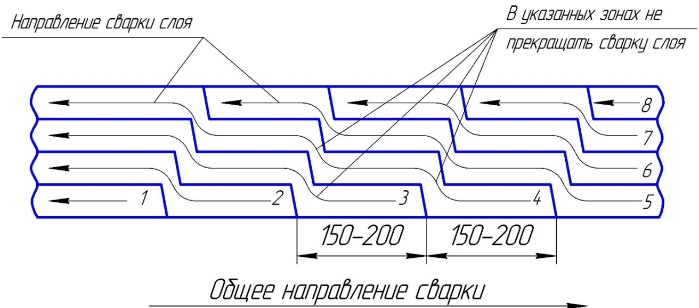

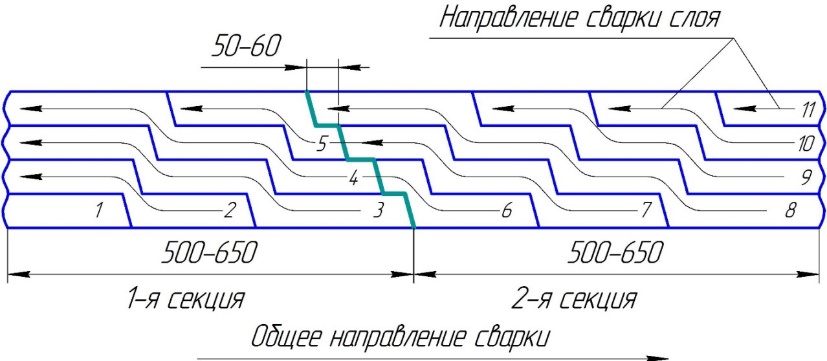

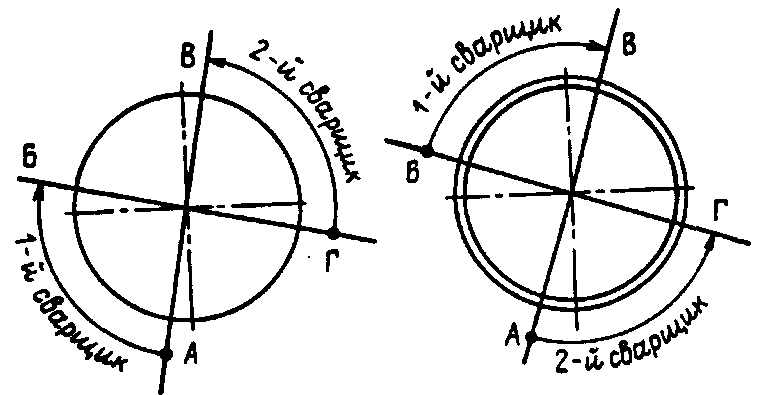

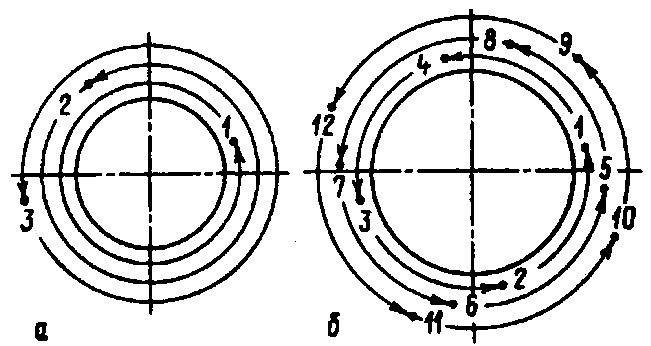

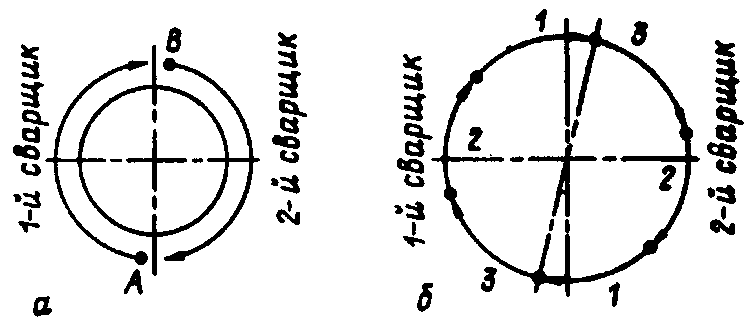

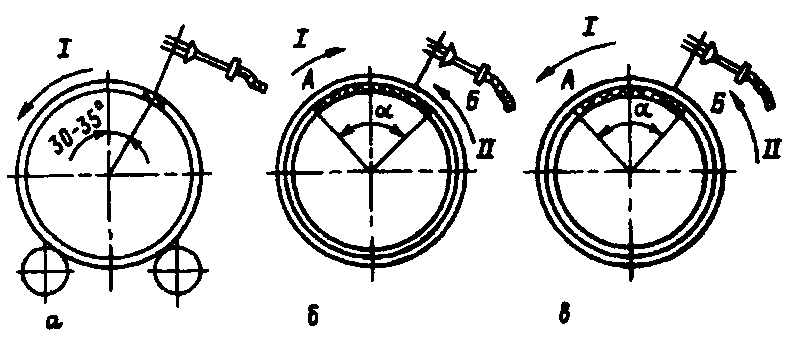

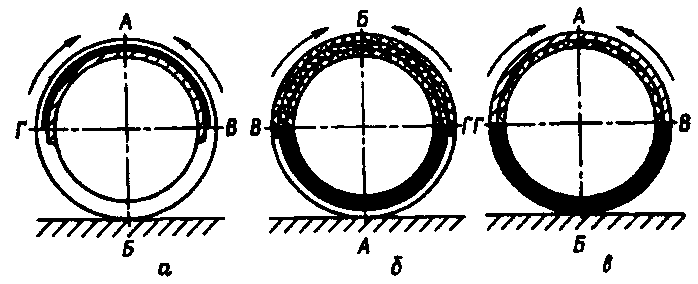

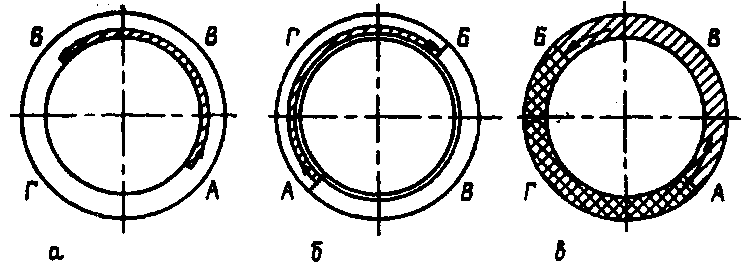

Лабораторная работа №2 РАСЧЕТ РЕЖИМОВ И РАЗМЕРОВ ШВА РУЧНОЙ ДУГОВОЙ СВАРКИ ЦЕЛЬ РАБОТЫ Целью работы является изучение способа ручной дуговой сварки и расчёт основных технологических параметров процесса. ТЕОРЕТИЧЕСКИЕ ПОЛОЖЕНИЯ 2.1. Сущность дуговой сварки Сваркой называется процесс получения неразъёмных соединений посредством установления межатомных связей между свариваемыми частями при их местном или общем нагреве, или пластическом деформировании, или совместным действием того и другого. При дуговой сварке для нагрева и плавления металла используют электрическую дугу, горящую между электродом и свариваемым металлом. Среди способов дуговой сварки наибольшее распространение получила ручная дуговая сварка. Ручную дуговую сварку выполняют покрытым электродом, который вручную подают в дугу и перемещают вдоль заготовки. Схема процесса показана на рис. 1.1.  Рис. 1.1 – Схема процесса ручной дуговой сварки Дуга 1 горит между стержнем электрода 2 и основным металлом 3. Стержень электрода плавится и расплавленный металл каплями стекает в металлическую ванну 4. Вместе со стержнем плавится покрытие электрода 5, образуя газовую защитную атмосферу 6 вокруг дуги и жидкую шлаковую ванну 7 на поверхности расплавленного металла. Металлическая и шлаковая ванны вместе образуют сварочную ванну. По мере движения дуги происходят затвердевание сварочной ванны и переход её в сварной шов 8. Жидкий шлак после остывания образует твёрдую шлаковую корку 9. Ручную дуговую сварку применяют при выполнении коротких швов произвольной формы в любых пространственных положениях и в труднодоступных местах. При ручной сварке с целью уменьшения сварочных деформаций, снижения скорости остывания металла шва и околошовной зоны и уменьшения возможности образования трещин, связанных с недостаточным сечением слоя, применяют разные способы, которые представлены ниже. Способы снижения напряжений и деформаций при выполнении протяженных швов сварных соединений Швы длиной более 1 м следует сваривать обратноступенчатым способом (рис. 1.2, а). При толщине стали 15-20 мм и более рекомендуется применять сварку способом «двойного слоя» (рис. 1.2, б). Заваривают на участке I длиной 250-300 мм первый слой шва 1, быстро счищают (после потемнения) с него шлак и заваривают на этом же участке второй слой 2. Затем в таком же порядке заваривают участки II, III и т.д. Сварку второго слоя выполняют по горячему первому слою. Остальные слои (валики) выполняют обычным обратноступенчатым способом. Сварка листовых объемных конструкций из стали толщиной более 20 мм, должна производиться способами, обеспечивающими уменьшение скорости охлаждения - каскадом или «горкой» (рис. 1.2, г, д).  а) обратноступенчатый  б) двойным слоем  в) секционный двойным слоем  г) каскадом  д) горкой Рис. 1.2. Сварка труб. Вертикальные неповоротные стыки сваривают в направлении снизу вверх. Начиная сварку слоя в потолочной части стыка, следует отступить на 10 - 30 мм от нижней точки. Порядок наложения слоев, когда вертикальный стык сваривает один сварщик без поворота труб, показан на рис. 1.3.  Рис. 1.3. Порядок наложения слоев при сварке одним сварщиком вертикальных неповоротных стыков труб: а — стык труб диаметром до 219 мм; б — стык труб диаметром более 219 мм; 1—14 — последовательность наложения участков (слоев); I—IV — слои шва. Неповоротные (вертикальные и горизонтальные) стыки труб диаметром 219 мм и более могут сваривать в зависимости от диаметра труб одновременно два, три или четыре сварщика. В этом случае должны быть приняты меры для защиты каждого сварщика от брызг расплавленного металла и шлака. Вертикальные неповоротные стыки сваривают в направлении снизу вверх. Начиная сварку в потолочной части следует отступить на 10-30 мм (в зависимости от диаметра трубы) от нижней точки. Сварку первых трех слоев в стыках труб диаметром более 219 мм следует выполнять обратноступенчатым способом участками длиной 200-250 мм. Длина участков последующих слоев должна составлять половину окружности стыка. Замки смещать на величину не менее 12-18 мм. Наложение валиков первого слоя, если сварку вертикального неповоротного стыка труб диаметром 219 мм и более выполняют два сварщика, производится в следующем порядке (рис. 1.4): 1-й сварщик начинает сварку от точки А и ведет к точке Б, в это время 2-й сварщик сваривает участок от точки Г до точки В; далее 1-й сварщик (без перерыва) продолжает сварку от точки Б до точки В, а 2-й переходит к сварке участка от точки А к точке Г.  Рис. 1.4. Порядок наложения первого слоя шва при сварке двумя сварщиками вертикальных неповоротных стыков труб диаметром 219 мм и более Горизонтальные стыки труб диаметром менее 219 мм сваривает один сварщик с учетом правил смещения «замков» в соседних слоях или участках (рис. 1.5, а). При сварке горизонтальных стыков труб диаметром более 219 мм, выполняемых одним сварщиком, необходимо первые три слоя сваривать обратноступенчатым способом (рис. 1.5, б) участками длиной 200—250 мм. Последующие слои можно сваривать вкруговую.  Рис. 1.5. Порядок наложения слоев (валиков) при сварке одним сварщиком горизонтальных стыков труб: а — стык труб диаметром до 219 мм; б — стык труб диаметром более 219 мм; 1—12 — последовательность наложения участков Последовательность сварки первого (корневого) слоя горизонтальных стыков труб (два сварщика) зависит от диаметра труб. При диаметре труб менее 300 мм каждый сварщик заваривает участок длиной, равной половине окружности; в один и тот же момент сварщики должны находиться в диаметрально противоположных точках стыка (рис. 1.6, а). При диаметре труб 300 мм и более первый слой сваривают обратноступенчатым способом участками длиной по 200—250 мм (рис. 1.6, б). В стыках труб диаметром до 300 мм при толщине стенки более 40 мм первые три слоя следует накладывать обратноступенчатым способом, последующие слои — участками длиной, равной половине окружности трубы  Рис. 1.6. Порядок наложения первого слоя шва при сварке двумя сварщиками горизонтальных стыков труб: а — стык труб диаметром до 300 мм; б — стык труб диаметром более 300 мм; 1—3 — последовательность наложения участков Поворотные стыки труб можно сваривать с поворотом на 360° (круговое вращение), 180 и 90°, сварку выполняет один сварщик. Если сварку стыка с поворотом на 360° выполняют на рольгангах с механическим вращением труб (с частотой вращения, соответствующей скорости сварки), то следует накладывать шов не в зените, а на участке, отстоящем от вертикали на 30—35° в сторону, обратную направлению вращения труб (рис. 1.7, а). При отсутствии механического вращателя, трубы поворачивают несколько раз, причем угол одного поворота в зависимости от диаметра труб составляет 60—110°, что обеспечивает наложение шва в нижнем и частично вертикальном положениях (рис. 1.7, б). Сварку труб диаметром более 219 мм выполняют обратноступенчатым способом за два полных поворота. Сначала на каждый участок АБ (рис. 1.7, в) накладывают один-два первых слоя, затем, когда по всей окружности будут выполнены два первых слоя, заполняют последовательно оставшуюся часть разделки за время второго поворота трубы.  Рис. 1.7. Порядок сварки стыка труб с поворотом на 360°: I — направление вращения труб; II — направление сварки Сварку стыка с поворотом на 180° производят в два приема. Сначала на участках ГА и ВА (рис. 1.8, а) накладывают один-два первых слоя, затем трубу поворачивают на 180° и заваривают участки ВБ и ГБ, заполняя все сечения шва (рис. 1.8, б). После этого трубы снова поворачивают на 180° и накладывают остальные слои на участках ГА и ВА (рис. 1.8, в). Сварка может выполняться одним или двумя сварщиками.  Рис. 1.8. Порядок сварки стыка труб с поворотом на 180° Сварку стыков с поворотом на 90° выполняют в два приема. Сначала накладывают один-два слоя на участке АВБ (рис. 1.9, а), затем трубы поворачивают на 90° и заваривают полностью участок АГБ (рис. 1.9, б). После второго поворота труб в первоначальное положение заваривают остальное сечение шва на участке АВБ (рис. 1.9, в).  Рис. 1.9. Порядок сварки стыка труб с поворотом на 90° 2.2. Расчёт технологических параметров процесса Режимом сварки называют совокупность основных характеристик сварочного процесса, обеспечивающих получение сварных швов заданных размеров, формы и качества. При ручной дуговой сварке это диаметр электрода, сварочный ток и напряжение на дуге, тип и размеры сварного соединения, скорость и время сварки, расход электродов и электроэнергии. Определение режима сварки обычно начинают с выбора диаметра электрода, который назначают в зависимости от толщины листов при сварке швов стыковых соединений, катета шва при сварке швов угловых и тавровых соединений и от положения шва в пространстве. При сварке многопроходных швов стыковых соединений первый проход должен выполняться электродами диаметром не более 4 мм, чаще всего диаметром 3 мм, так как применение электродов большего диаметра не позволяет в необходимой степени проникнуть в глубину разделки для провара корня шва. Сварку в вертикальном положении проводят с применением электродов диаметром не более 5 мм. Потолочные швы выполняют электродами диаметром до 4 мм. При наплавке изношенной поверхности должна быть компенсирована толщина изношенного слоя плюс 1–1,5 мм на обработку поверхности после наплавки. При сварке угловых и тавровых соединений, как правило, за один проход выполняют швы катетом не более 8–9 мм. При необходимости выполнения шва с большим катетом применяется сварка за два прохода и более. При выборе диаметра электрода для сварки можно использовать следующие ориентировочные данные приведены в табл. 1. Таблица 1

Сила сварочного тока, А, рассчитывается по формуле  (1.1) (1.1)где К – коэффициент, равный 25–60 А/мм; dЭ – диаметр электрода, мм. Коэффициент К в зависимости от диаметра электрода dЭ принимается равным согласно табл. 2. Таблица 2

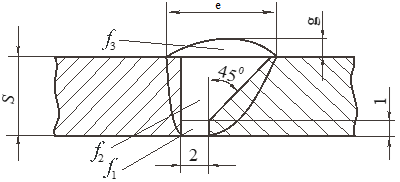

Силу сварочного тока, рассчитанную по этой формуле, следует откорректировать с учетом толщины свариваемых элементов, типа соединения и положения шва в пространстве. Если толщина металла S ≥ 3dЭ, то значение IСВ следует увеличить на 10–15%. Если же S ≤ 1,5dЭ, то сварочный ток уменьшают на 10–15%. При сварке угловых швов и наплавке, значение тока должно быть повышено на 10–15%. При сварке в вертикальном или потолочном положении значение сварочного тока должно быть уменьшено на 10–15%. Для большинства марок электродов, используемых при сварке углеродистых и легированных конструкционных сталей, напряжение дуги  . .Расчет скорости сварки, м/ч, производится по формуле  (1.2) (1.2)где αН – коэффициент наплавки, г/А· ч (при ручной дуговой сварке в зависимости от марки электрода  = 9–11 г/(Ач)); FШВ – площадь поперечного сечения шва при однопроходной сварке (или одного слоя валика при многослойном шве), см2; ρ – плотность металла электрода, г/см3 (для стали ρ =7,8 г/см3). = 9–11 г/(Ач)); FШВ – площадь поперечного сечения шва при однопроходной сварке (или одного слоя валика при многослойном шве), см2; ρ – плотность металла электрода, г/см3 (для стали ρ =7,8 г/см3).Площадь поперечного сечения наплавленного металла в зависимости от типа соединения и условий проведения сварки может быть рассчитана по формулам 1.3. Пример расчета площади поперечного сечения наплавленного металла шва, изображённого на рис. 2.4 (все размеры – по ГОСТ 5264–80, ГОСТ 16037).  Рис. 2.1 – Схема расчёта площади поперечного сечения наплавленного металла шва  (1.3) (1.3)где  – площадь прямоугольника; – площадь прямоугольника; – площадь трапеции; – площадь трапеции; – площадь сегмента. – площадь сегмента.При S = 10 мм значения e= 16 мм и g = 0,5 мм; тогда  мм2; мм2; мм2. мм2.Площадь сегмента можно приближённо посчитать по формуле   При Х-образной разделке площадь поперечного сечения наплавленного металла подсчитывают для каждой стороны отдельно и результаты суммируют. Масса наплавленного металла, г, для ручной дуговой сварки рассчитывается по формуле  (1.4) (1.4)где L– длина шва, см; ρ – плотность наплавленного металла (для стали ρ=7,8 г/см3). Расчет массы наплавленного металла, г, при ручной дуговой наплавке производится по формуле  (1.5) (1.5)где FНП – площадь наплавляемой поверхности, см2; hН – требуемая высота наплавляемого слоя, см. |