Курс_Модел2_2 (1). Методические указания к выполнению курсовой работы дисциплины моделирование технологических процессов и основы оптимизации для студентов, обучающихся по направлению

Скачать 3.02 Mb. Скачать 3.02 Mb.

|

|

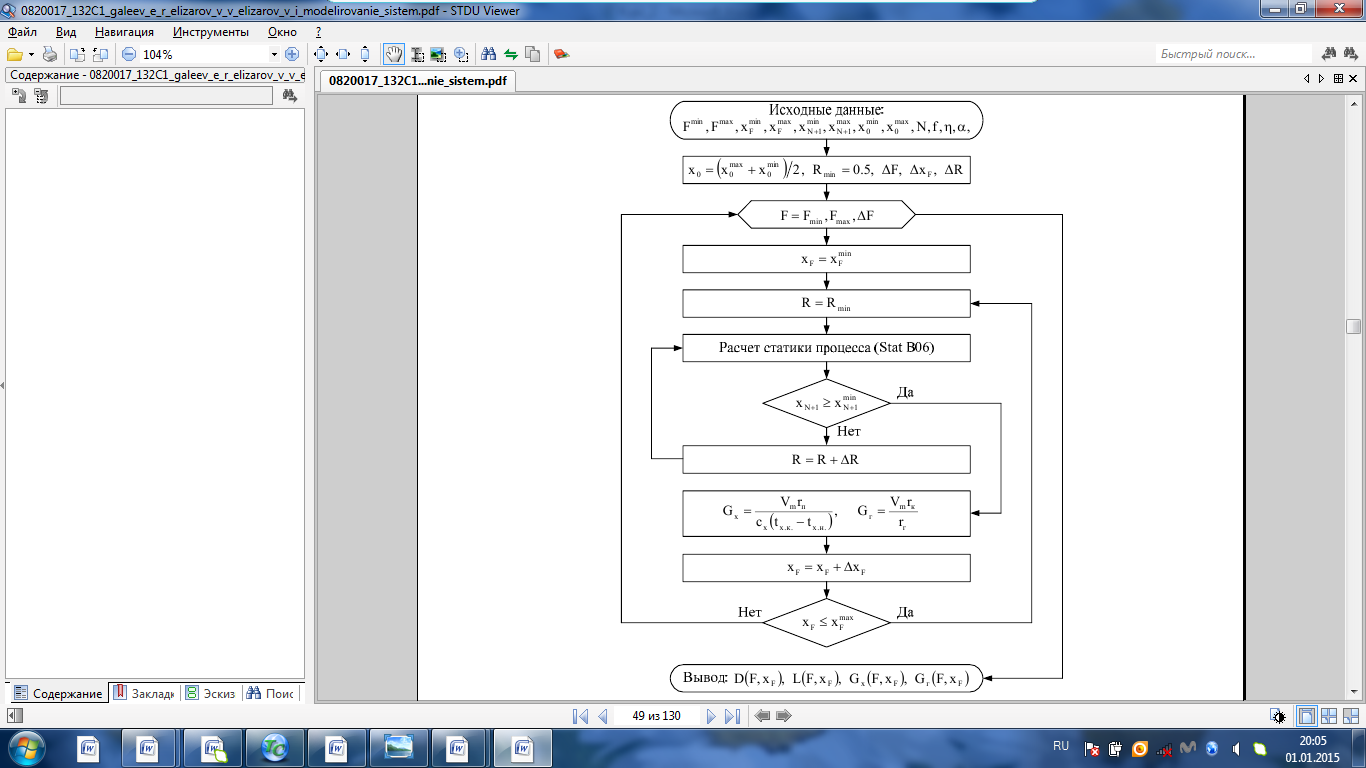

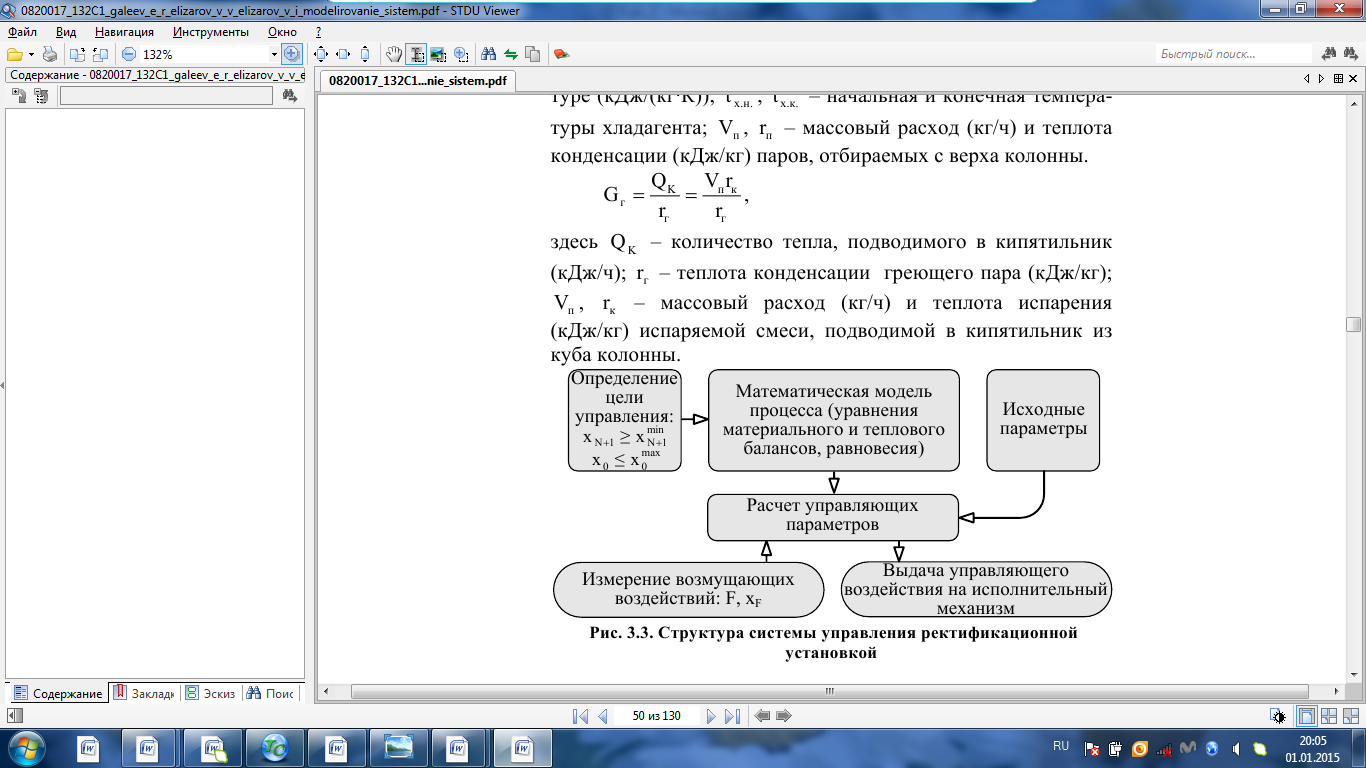

Алгоритм расчета статики процесса Для расчета статики процесса используется процедура Stat B06 [11]. В качестве независимых переменных выбираются x0 и R. Определению подлежат величины D, xN+1. 1. Концентрация легколетучего компонента в дистилляте xN+1cвязана с расходом дистиллята уравнением общего материального баланса (3.12):  где x0 задается из области ограничений, накладываемых на состав кубового остатка. 2. Выбирается значение D и по формуле (3.14) определяется  Величина D в каждом цикле расчета вычисляется как среднее арифметическое значений, ограничивающих D слева и справа Величина D в каждом цикле расчета вычисляется как среднее арифметическое значений, ограничивающих D слева и справа  Для первого цикла:   0 0где Dл(1) – минимальный отбор при заданной чистоте кубового остатка x0, что соответствует максимальной физически реализуемой чистоте дистиллята, равной единице; Dп(1) максимальное физически реализуемое значение отбора дистиллята, равное расходу питания. 3. По уравнениям общего баланса (3.11), (3.12) рассчитываются величины W и L. 4. С помощью уравнений (3.1) – (3.8) определяется xi(i=1, 2,N+1), при этом y0 = x0. Из выражения (3.1):  Равновесная концентрация НК в паровой фазе находится по уравнению:  Из (3.7) определяется концентрация y1: y1=y0+η(y1*–y0). Далее с помощью уравнения (3.2) определяется x2:  Продолжая расчет для каждой тарелки, определяется xN+1:  5. Проверяется правильность выбора D. Если D выбрано верно, то xN+1 должно равняться  , рассчитанной по формуле (3.14). , рассчитанной по формуле (3.14).Если xN+1 ≠  , то значение D необходимо изменять до тех пор, пока не выполнится условие , то значение D необходимо изменять до тех пор, пока не выполнится условие  Направление изменения D следующее: если  , то в качестве правой границы Dп(k+1)берется значение D(k)= D из предыдущего цикла расчета, а левая граница остается прежней , то в качестве правой границы Dп(k+1)берется значение D(k)= D из предыдущего цикла расчета, а левая граница остается прежней Dл(k+1)= Dл(k) далее повторяется расчет при новом среднем D (k+1)= (Dл(k+1)+Dп(k+1))/2. Если же  из предыдущего цикла расчета берется в качестве левой границы Dл(k+1), а правая – остается прежней. из предыдущего цикла расчета берется в качестве левой границы Dл(k+1), а правая – остается прежней. В результате расчета статики процесса при некотором флегмовом числе R определяется значение D, которое обеспечивает выполнение условия баланса. Расчет управляющих параметров процесса ректификации в заданной области изменения состояний входа  Рис. 3.2. Алгоритм расчета ректификационной установки при изменении расхода и состава исходной смеси в заданной области С помощью процедуры расчета статики достигаются условия выполнения общего и потарелочного балансов. С точки зрения управления процессом важным является определение расходов флегмы и дистиллята, при которых выполняются требования по качеству продуктов (концентрация НК в дистилляте и кубовом остатке). Расход флегмы (флегмовоечисло) определяется методом последовательных приближений, при этом на каждой итерации проводится расчет статики. Если текущее приближение расхода флегмы обеспечивает заданную чистоту продуктов, то процедура поиска прекращается. В случае поиска управляющих параметров процессом для заданной области изменения входных параметров (состав и расход исходной смеси) поиск значений флегмового числа повторяется для каждого состояния входа. При этом входные параметры определяются комбинированным перебором значений концентрации НК в питании и расхода питания из заданной области (рис. 3.2). Помимо расходов флегмы и дистиллята управляющими параметрами ректификационной установки являются также расходы греющего пара в кипятильник Gг и хладагента в конденсатор установкиGх. С помощью этих параметров регулируются температура и давление в колонне. Определение требуемых расходов теплоносителей проводится с помощью уравнений теплового баланса, составленных для конденсатора и кипятильника.   где QД – количество тепла, отбираемого в конденсаторе (кДж/ч); cx – теплоемкость хладагента при средней температуре (кДж/(кг·К)); tх.н., tх.к.–начальная и конечная температуры хладагента; Vп, rп – массовый расход (кг/ч) и теплота конденсации (кДж/кг) паров, отбираемых с верха колонны.  здесь Qк – количество тепла, подводимого в кипятильник (кДж/ч); rг – теплота конденсации греющего пара (кДж/кг); Vп, rк– массовый расход (кг/ч) и теплота испарения (кДж/кг) испаряемой смеси, подводимой в кипятильник из куба колонны.  Рис. 3.3. Структура системы управления ректификационной установкой Использование аналитических зависимостей для определения управляющих параметров процесса может быть применено в системе управления, структура которой представлена на рис. 3.3. Система управления реализуется на базе контрольно-измерительных приборов и ЭВМ. Варианты заданий 3а – 3п Тема курсовой работы: моделирование системы управления процессом бинарной ректификации на основе анализа статических режимов работы установки. Задание: – в заданной области изменения входных параметров ректификационной установки разделения бинарной смеси определить значения управляющих параметров процесса (расходы дистиллята, флегмы, греющего пара в кипятильник, хладагента в конденсатор), при которых выполняются требования по качеству получаемых продуктов; – зависимость значений расхода соответствующих управляющих параметров от состояния входа представить в табличном и графическом виде; – подготовить презентацию курсовой работы и доклад. Исходные данные: 1) расход питания: Fmin÷Fmax; 2) содержание НК в питании: Fxmin÷Fxmax; 3) количество тарелок – N; 4) номер тарелки питания – f; 5)к.п.д. тарелки – η; 6) коэффициент относительной летучести α (табл. 3.1). Таблица 3.1

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||