Нижневартовский нефтяной техникум дипломный проект

Скачать 1.27 Mb. Скачать 1.27 Mb.

|

|

Rс=10*(0.4/10) 2*1000=16 мОм Приведём индуктивное сопротивление к стороне низшего напряжения. Хс= Хс’*(Uнн/Uвн)2*103 (2.64) Хс=1.2*(0.4/10) 2*1000=1.92 мОм Сопротивления для трансформаторов выбираются из таблицы 1.9.1 [п.1], стр.61. Сопротивление для автоматов выбирается из таблицы 1.9.3 [п.1], стр.61. Найдём активное и индуктивное сопротивление кабельной линии КЛ1. Rкл1=r0*Lкл1 (2.65) Хкл1=х0*Lкл1 (2.66)

Rкл1=0.261*0.08=0.02 мОм Хкл1=0.08*0.08=0.0064 мОм Найдём активное и индуктивное сопротивление для сборной шины. Rш=r0*Lш (2.67) Хш=х0*Lш (2.68)

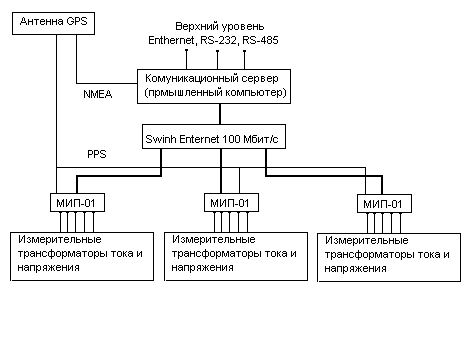

Rш=0.15*0.001=0.00015 мОм Хш=0.17*0.001=0.00017 мОм Сопротивления ступеней распределения из таблицы 1.9.4 [п.1], стр.62. Rc1=20 мОм Rс2=25 мОм Все выбранные и рассчитанные сопротивления наносим на схему замещения, рис.2.3 3 ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ 3.1 Определение основы организации технического обслуживания и ремонта электрооборудования, продолжительность межосмотровых и межремонтных периодов, периодичность технического обслуживания оборудования Направление системы технического осмотра и ремонта электрооборудования делается на проведение осмотров и углубленных осмотров с установленной периодичностью. Сущность планово-периодического ремонта заключается в том, что все виды ремонта планируются и выполняются в строго установленные ремонтными нормативами сроки. В настоящее время на предприятиях используются следующие системы планово предупредительных ремонтов: - капитальный – средний – текущий; - капитальный – средний; - текущий - капитальный; - по фактическому состоянию электрооборудования В цехе по ремонту наземного оборудования применяется система планово предупредительного ремонта – текущий - техническое Рассмотрим диагностирование двух видов: по оценке теплового состояния оборудования и по результатам измерения вибрации оборудования (виброакустический метод). Устанавливаются следующие виды диагностических обследований: текущее диагностирование, проводимое оперативным персоналом во время осмотров оборудования; плановое диагностирование, которое включает углублённое обследование; диагностирование при выводе оборудования в ремонт и при принятии из ремонта; сезонное диагностирование оборудования. Основной упор системы ТО и Р электрооборудования должен делаться на проведении осмотров и углубленных осмотров с установленной периодичностью. Периодичность осмотров и углублённых осмотров может корректироваться в зависимости от динамики изменения контролируемых параметров, а также возможных последствий переноса срока осмотров. Текущий ремонт и техническое обслуживание планируются согласно выбранной стратегии проведения ремонтов. Капитальный ремонт проводится в следующих случаях: -по результатам диагностирования или визуального осмотра энергомеханического оборудования; -аварийного выхода из строя, если капитальный ремонт экономически оправдан. Для планирования ТО и Р необходимо установить нормы по срокам проведения работ и предельным состояниям оборудования. В качестве исходной информации для определения оптимальной периодичности межремонтных периодов и периодов ТО используется: данные по наработкам оборудования между ремонтами; продолжительность ТО и Р; существующие организации планирования и технологии ремонта; существующая техническая документация ТО и Р. Исходными данными для оптимизации или выбора лучших из возможных норм сроком проведения работ (периодичности ТО и Р) и браковки оборудования служат показатели надёжности оборудования. Количественный анализ надежности осуществляется с помощью методов теории вероятностей и математической статистики, предназначенных для изучения случайных величин. Случайными являются моменты возникновения неисправностей, продолжительности исправной работы и т.п. Под случайной величиной понимаются продолжительность безотказной работы оборудования или наработка между ремонтами. 3.2 Объёмы работ по техническому обслуживанию и видам ремонта электрооборудования Объёмы работ по видам ремонта необходимы для целей планирования, организации подготовительных работ, определения потребности в материалах, инструментах и запасных частях и организации работы ремонтного персонала. Объёмы работ по видам ремонта могут уточняться главным механиком производственного подразделения в зависимости от технического состояния оборудования и накопленного на предприятии опыта. Объём работ по видам ремонта электрооборудования приведены в таблице 3.1 Таблица 3.1 – Объём работ по ТО и видам ремонта электрооборудования

3.3 Планирование технических обслуживаний, осмотров и ремонтов электрооборудования и электрических сетей Учет оборудования энергохозяйств является залогом порядка при организации технического обслуживания и ремонта. Без тщательного учета всего установленного и неустановленного оборудования и сетей энергохозяйства, без осуществления контроля за их местонахождением, перемещением и состоянием не может быть обеспечено четкое планирование и выполнение технического обслуживания и ремонта. Чтобы выбрать соответствующую систему учета оборудования энергохозяйства, установить форму и порядок его проведения, определить и установить требования к учету, необходимо вначале определить, установить и конкретизировать задачи технического обслуживания и ремонта, решению которых должен способствовать данный учет. Основной задачей технического обслуживания и ремонта на этапе организации и планирования является составление годового графика технического обслуживания и ремонта оборудования энергохозяйства промышленного предприятия. Для составления такого графика необходимы следующие сведения: перечень оборудования энергохозяйств по их видам, реквизиты оборудования (место установки, заводской и инвентарный номера, код оборудования – при наличии автоматизированного учета или автоматизированной системы управления ремонтом и т.п.), технические параметры и другие данные. Важным для составления графика технического обслуживания и ремонта является нормативная база, а именно нормы по структуре и продолжительности циклов технического обслуживания и ремонта, нормы трудоёмкости технического обслуживания и ремонта. По мере выполнения технического обслуживания и ремонта в целях последующего анализа трудовых и материальных затрат необходим учет стоимости израсходованных материалов, запасных частей и комплектующих изделий, фактической трудоёмкости и стоимости ремонтных работ. Планирование ремонтов ведется на основе структуры ремонтного цикла с учетом технического состояния электроустановок, условий эксплуатации и степени их нагрузки, сроков ремонта технологического электрооборудования. Сущность системы ППР заключается в организации и проведении работ по ремонту и техническому обслуживанию электрооборудования по заранее составленному плану-графику в соответствии с установленной правилами и инструкциями периодичностью. График ППР для цеха по наладке наземного оборудования представлен в таблице 3.2 3.4 Оценка технического состояния электрооборудования и электрических сетей Контроль за температурой электродвигателя является существенным элементом его эксплуатации, так как наиболее частые повреждения электродвигателя вызываются его нагревом свыше предельно допустимой температуры. Различают предельно допустимую температуру нагрева и предельно допустимое превышение температуры нагрева отдельных частей электрической машины. Предельно допустимое превышение температуры нагрева определяют путем вычитания из предельно допустимой температуры нагрева температуры окружающей среды, равной 40° С. Полученный результат уменьшают на 10° С. Это объясняется необходимостью иметь некоторый запас на самую горячую точку обмотки, так как при измерении температуры обмоток методом сопротивления не учитывается неравномерность нагрева, а измеряется среднее значение температуры. При эксплуатации машин отсоединять машину от сети и измерять сопротивление обмоток для определения температуры их нагрева не всегда возможно. Поэтому контроль нагрева производят, измеряя температуру доступных частей - корпуса электродвигателя, крышек подшипников, коллектора, контактных колец. Температуру определяют с помощью переносного термометра, прикладываемого сразу после останова электродвигателя к той его части, температуру которой измеряют. Конец термометра при измерениях обертывают фольгой, прикладывают к измеряемой части электродвигателя и закрывают слоем ваты, для уменьшения отдачи теплоты в окружающую среду. Применяемый на практике способ определения температуры электродвигателей путем прикосновения руки к нагретому элементу (на ощупь) дает лишь приблизительное представление о нагреве. Этим способом пользуются в тех случаях, когда достаточно получить ориентировочное представление о степени нагрева. Рука выдерживает температуру нагрева не свыше 60° С. Основной причиной, вызывающей превышение температуры электродвигателей выше предельно допустимой, является его перегрузка, поэтому при работе электродвигателей, а также регулировке технологического процесса следят за показаниями амперметров, которые устанавливают в цепь статора. При нагревах двигателей выше допустимого предела следует снизить нагрузку. На работу электродвигателей существенно влияет напряжение питающей сети: повышение напряжения сети приводит к увеличению намагничивающего тока и потерям в меди и стали, что вызывает превышение температуры выше предельно допустимой; понижение напряжения сети уменьшает момент вращения, что вызывает увеличение тока и тоже превышение температуры. Учитывая это, при эксплуатации электродвигателей контролируют напряжение питающей сети. 3.5 Новые диагностические приборы и системы в эксплуатации электрооборудования и сетей объекта Новые диагностические модели приборов которые предназначены для измерения параметров электроустановок и электрических сетей, отличающиеся расширенным набором функций, высокой степенью автоматизации процесса измерения, сочетающие высокую точность, надежность и удобство в эксплуатации, позволяют протестировать оборудование на соответствие современным стандартам. Некоторые приборы которые указаны ниже применяются или могут применяться в цехе по ремонту наземного оборудования. Для тестирования проводимости цепей заземления, трансформаторов, катушек кабеля, электрических компонентов в цехе можно применить прибор Микроомметр серии СА6250 Достоинствам прибора следует отнести прочный корпус, пригодный для работы не только в закрытых помещениях но и на объектах, портативность конструкции, многорежимность и большой экран с подсветкой. Особенностй. прибора: 7 диапазонов измерения от 0,1 мкОм до 2500 Ом при тестовом токе от 1 мА до 10 А; высокая точность, четырехпроводньй метод измерения (сопротивление проводов исключается из результата); автоматическая компенсация паразитных напряжений (метод эквивалента инверсией тока); три режима измерения в зависимости от природы измеряемого сопротивления: индуктивный — для трансформаторов и тестирования любых иидуктивных компонентов; не индуктивный — тестирование сопротивления контактов и любых сопротивлений с постоянной времени, меньшей, чем время измерения, составляющее несколько миллисекунд; автоматический неиндуктивный режим — для тестирования сопротивлений без постоянной времени, измерение начинается автоматически после установления тока и напряжения в цепи (контакте) и останавливается автоматически после получения результата; вычисление температурной компенсации в соответствии с выбранным металлом. Режим температурной компенсации при измерении сопротивления при температуре окружающего воздуха позволяет рассчитать, каким будет сопротивление при эталонной температуре, и сравнить полученные значения; большая память (1500 ячеек) и интерфейс 2З2 (подалючение принтера, компьютера, пусковой схемы). Приборы могут комплектоваться дополнительными минизажимами, миниатюрными токовыми клещами Кельвина, пробником дистанционного контроля, принтером с последовательным интерфейсом и другими принадлежностями. По характеристикам прибора в данном цехе рационально применить прибор Микроомметр СА6250 Так как в данном цехе тестируется разное оборудование, разных мощностей, то при испытаниях возможен перегрев оборудования, нагрев изоляции кабеля, возгорание, короткое замыкание, что может привести к нежелательным результатам. Поэтому в данном цехе применяется прибор температурного контроля и диагностики изоляции электрооборудования. Данный прибор предназначен для: измерения текущей температуры; прогнозирования установившегося значения температуры контролируемого объекта после изменения его режима работы; регистрации относительного расхода теплового ресурса изоляции обмоток электрооборудования в процессе эксплуатации; сигнализации опасного (значение прогнозируемой температуры превышает допустимое значение) и аварийного режимов (значение текущей температуры превышает допустимое значение); осуществления связи с информационно-управляющей системой более высокого уровня. Основные характеристики прибора: диапазон измеряемых температур, от 0 до 250 °С; основная погрешность измерения температуры, 0,5 %; основная погрешность прогноза температур, 5,0 %; вид используемых датчиков, ТС; аппаратная база, К 1816; разрядность, АЦП 12; отображение информации, ЭМС, ЦИ; вид выходных сигналов, "сухой контакт"; напряжение питания, 220 В, 50 Гц; потребляемая мощность, до 20 Вт; исполнение датчиков; имеется защита от помех и ложных срабатываний. Прибор наиболее подходит для данного цеха, недостаток в том что цена прибора высокая. Для того чтобы непрерывно измерять параметры сети и регистрацию переходных процессов, возникающих в результате изменения режимов сети, можно использовать прибор МИП-01 Многофункциональный цифровой измерительный преобразователь нового поколения. Прибор полностью автономен и может работать в составе любой измерительно-управляющей системы построенной на любом оборудовании. Устройство выполняет измерения напряжения по трем каналам и тока по четырем каналам (три фазы и ток нулевого провода) с частотой 128 выборок на период промышленной частоты. Полученные данные проходят цифровую фильтрацию для выделения первой гармоники. В результате расчетов МИП-01 каждые 20 мс формирует следующие параметры: - частоту по каждой фазе; - угол между синусоидой напряжения сети привязанной к сигналам точного времени; - активную мощность, пофазно; - реактивную мощность, пофазно; - суммарную реактивную мощность; - фазные напряжения; - фазные токи; - время; - диагностическую информацию. Технические характеристики прибора: Диапазон измерения, А – 0.2 – 6 Диапазон напряжения, В – 0 – 120 Дискретные входы – 4 входа=24 В Рабочий диапазон температур, С – 5-55 Напряжения питания, В – 220 Конструктивно МИП-01 выполнен в виде блока 19-дюймового стандарта высотой 1U для установки в стойку. Все разъемы и клеммы расположены на передней панели, что позволяет устанавливать его в стойку с двух сторон. Структурная схема системы мониторинга переходных процессов прибора МИП-01 «SMART-WAMS приведена на рисунке 3.1 Рис 3.1 Структурная схема системы мониторинга переходных процессов SMART-WAMS.  |