Нормативные ссылки

Скачать 1.37 Mb. Скачать 1.37 Mb.

|

|

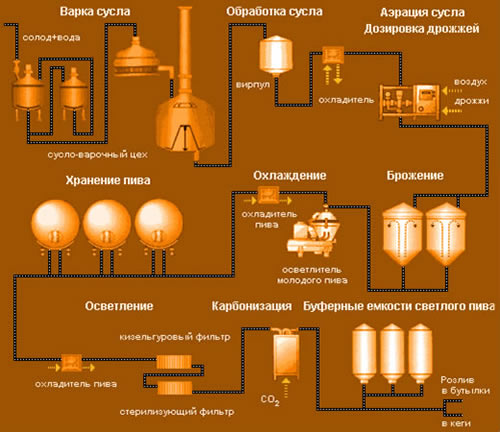

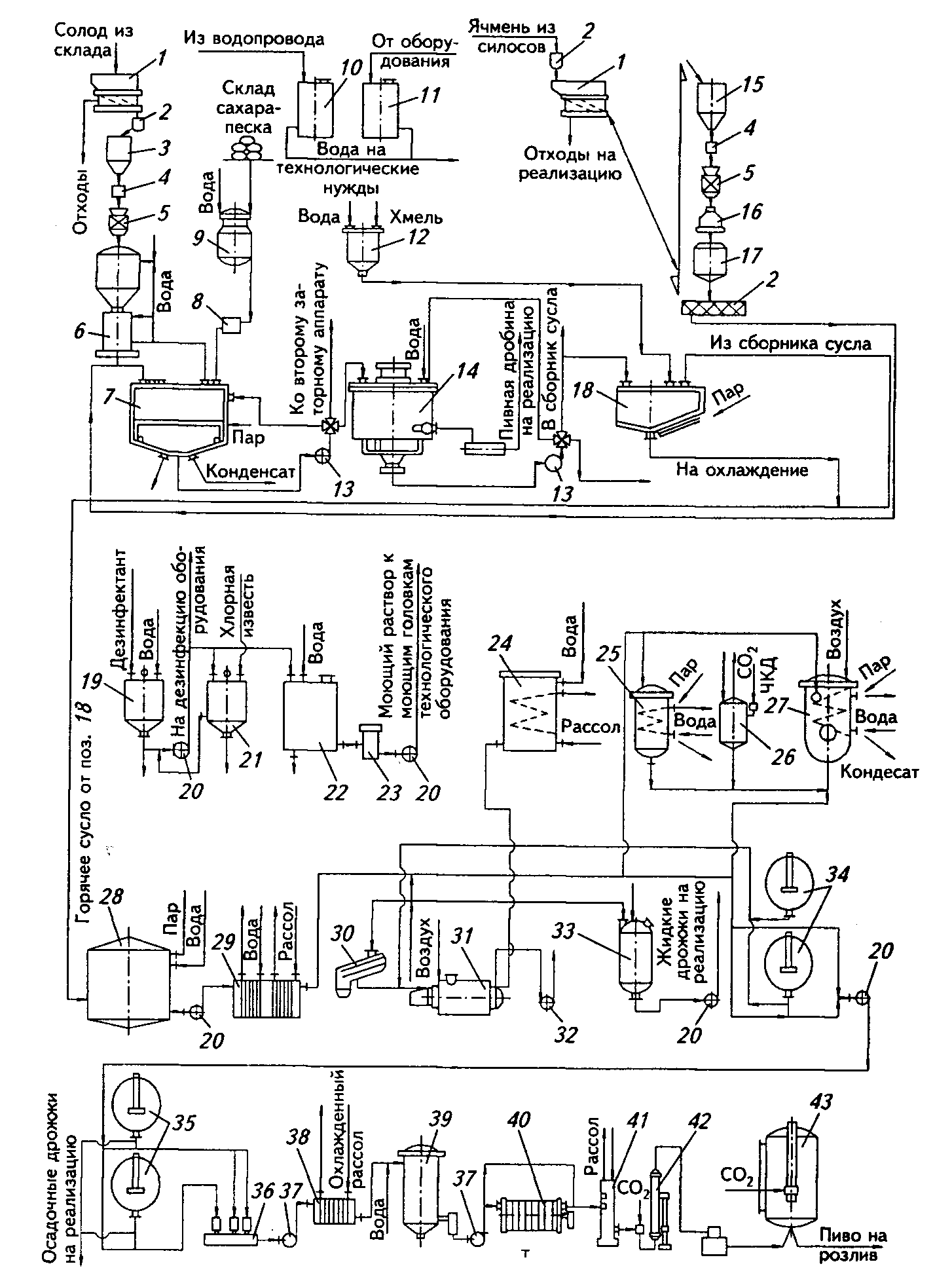

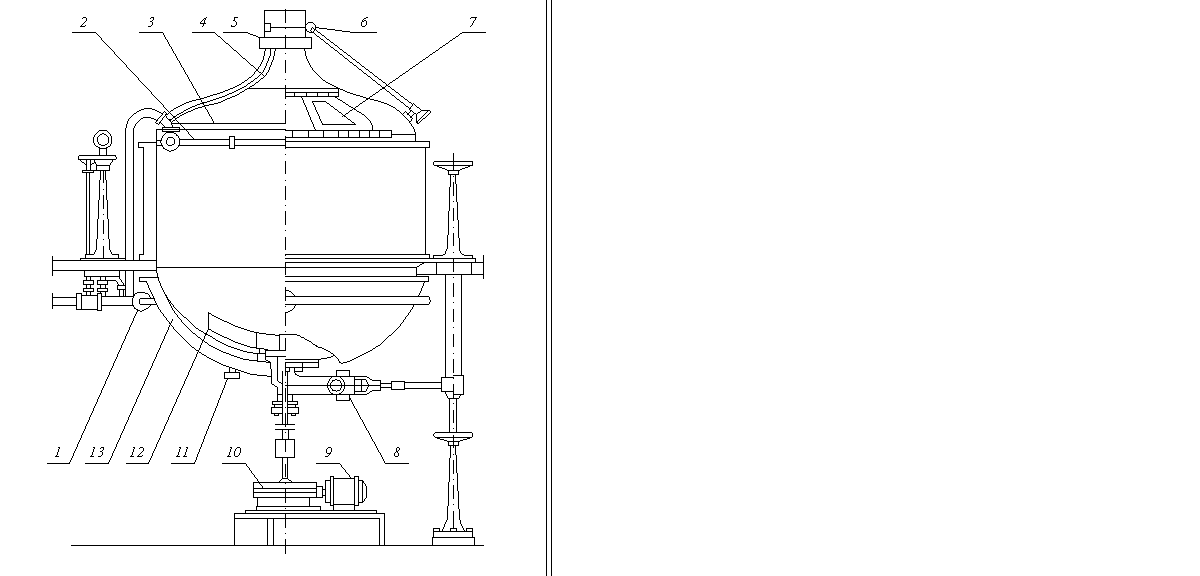

Дображивание и созревание пива проводим периодическим способом. При этом способе аппараты для дображивания перед заполнением молодым пивом тщательно чистят, моют и дезинфицируют, затем с внутренней стороны его на кроновой втулке устанавливают предохранительный стакан в виде полого цилиндра высотой 10 см с внутренним диаметром, соответствующим диаметру крановой втулки. Высота цилиндра примерно равна высоте слоя дрожжевого осадка, образующегося при дображивании. Цилиндр предотвращает попадание дрожжевого осадка из аппарата в фильтры при перекачивании пива. После установки цилиндра люк герметично закрывают, оставляя открытым только кран для выхода воздуха. Молодое пиво подают в аппарат снизу, заполняя его до половины, а затем из-за образующейся пены наполнение проводят с перерывами. В ходе дображивания регулярно контролируют давление, степень осветления пива, температуру в помещении. При нормальных условиях оптимальное давление достигается на 6-10-е сутки. Температура воздуха в цехе дображивания должна быть не выше так как при 4-6 С уже начинается развитие уксуснокислых бактерий, а при 8-10 С быстро нарастает кислотность, что грозит порчей продукции. За 1 -2 сутки до окончания срока созревания из аппарата отбирают пробы и определяют в пиве содержание алкоголя, С02, диацетила, кислотность, цветность и другие показатели, а также видимую и действительную степень сбраживания. Если пиво удовлетворяет требованиям стандартов, то дается разрешение на его розлив. При отклонении качества от нормы пиво оставляют в цехе дображивания для доработки. Осветление пива. Процесс осветления пива перед розливом является одним из важнейших. Для повышения прозрачности пива и снижения затрат на его производство применяют высокопроизводительные рамные фильтры Ш4-ВФД с намывным слоем фильтровального порошка. Диатомит, который называют также кизельгуром, представляет собой пористую горную породу светло-серого, желтоватого или белого цвета. Подготовленный фильтровальный аппарат заполняют водой и приступают к нанесению на листы опорного картона первого слоя фильтровального порошка путем прокачивания суспензии из дозатора. После нанесения фильтрующего слоя приступают к фильтрованию пива. Расход порошка 1,5-2 кг на 1000дм пива. Пиво фильтруют до момента, когда давление в фильтре повысится до 0,5 МПа или резко упадет скорость фильтрования. Тогда подачу пива прекращают и вытесняют его из фильтра водой. Розлив пива в бутылки. Пиво разливают в тару в изобарических условиях, т.е. когда оно находится при избыточном постоянном давлении. При розливе без давления пиво будет пениться, что приведет к потере С02 и неполному наливу в емкости. Розлив пива в бутылки на автоматических линиях проводят на автоматах, связанных между собой пластинчатым транспортером. На линии последовательно осуществляются процессы мойки бутылок, розлива пива, укупорки, бракеража и этикетировки, укладки в ящики. На заводах эксплуатируются линии розлива производительностью 6, 12, 24 тыс бутылок в час. Автоматическая линия розлива пива включает автомат для выемки пустых бутылок из ящиков, бутылкомоечную машину, разливочный автомат, укупорочный автомат, бракеражный полуавтомат, этикетировочный автомат и автомат для укладки в ящики или контейнеры. При работе на таких моечно-разливочных линиях исключается ручной труд. Температура пива при розливе поддерживают не выше 3°С. Пивопроводы до разливных машин должны быть теплоизолированны. Бутылки наполняют пивом при противодавлении, создаваемом диоксидом углерода, укупоривают их кронен-пробкой, в которой имеется прокладка из натуральной или прессованной пробки, а также из специальной полимерной пасты. Пробковая прокладка должны быть чистой, не плесневелой, а лаковое покрытие на колпачке без повреждений. Перед укупорки кронен-пробки пропаривают или дезинфицируют в 2%-ном растворе формалина, а затем тщательно промывают водой. При бракераже автомат переворачивает бутылки с пивом горлом вниз перед световым экраном для просмотра их бракеровщиком. Бутылки неполного налива, плохо укупоренные или с механическими включениями, отбирают, раскупоривают, и пиво возвращают в производство. После бракеража следующий аппарат наклеивает на коническую или цилиндрическую части бутылки этикетку, на которой указаны название пива, наименование и местонахождение изготовителя, товарный знак (при его наличии), Экстрактивность начального сусла, минимальная величина объемной доли этилового спирта, состав пива, срок годности, условия хранения, объем (в л), пищевая ценность, обозначение ГОСТа или ТУ, в соответствии с которым выпущен продукт. Дополнительно возможно наносить надписи информационного и рекламного характера. Для наклейки этикеток используют декстриновый клей, обладающий хорошей клеящей способностью и быстрой отмокаемостью в теплой воде. После наклеивания этикеток бутылки укладывают в чистые ящики или контейнеры. Технология производства пива — длительный сложный процесс, который продолжается 60—100 дней и включает следующие основные этапы: получение солода из ячменя, приготовление сусла, сбраживание сусла, выдержку (дображивание) пива, обработку и розлив пива. Производство солода включает очистку и сортировку ячменя, его замачивание и проращивание, сушку сырого (зеленого) солода и очистку его от ростков, которые содержат горькие вещества и при попадании в затор придают пиву неприятный грубый привкус. При проращивании зерна возрастает активность ферментов и происходит гидролиз запасных веществ эндосперма, что облегчает перевод их в сусло. Следовательно, основная цель соложения — привести в активное состояние ферменты зерна и подготовить вещества эндосперма к получению пивного сусла заданного состава [14]. В пивоварении солод играет роль источника не только активных ферментов, но кроме того комплекса органических и минеральных веществ, который позволяет с участием этих ферментов получить пивное сусло, пригодное для сбраживания.  Рисунок 8. Технологическая схема производства пива Для приготовления солода ячмень замачивают в специальных чанах водой с температурой 12—17°С. По мере возрастания влажности в зерне активизируются ферменты и катализируемые ими биохимические процессы, резко возрастает интенсивность дыхания. Замачивание прекращают по достижении зерном влажности 42—45% для светлого солода н 45—47% - для темного. Конец замачивания можно определить по сжатию зерна по длинной оси: острые его концы не должны колоться, а зерно при этом издает едва уловимое потрескивание. При надавливании в середине нормально замоченное зерно сгибается, не лопаясь, при этом оболочки отходят от зерна. Установлено, что потери Сахаров (глюкозы) в период замачивания достигают 15 кг на 1 т зерна. Из ферментов наибольшую активность приобретают амилолитические н протеолитические. Замоченное зерно направляют для проращивания в солодовни различных конструкций (ящики или барабанные установки). Солодоращение протекает при температуре 15—19°С и хорошей аэрации в течение 5—8 суток. Эндосперм зерна к концу соложения размягчается и легко растирается. За счет гидролиза крахмала амилазами, а гемицеллюлоз - цитазой (комплексом ферментов) в зерне накапливаются растворимые сахара - мальтоза, гексозы и пентозы, придающие солоду сладковатый вкус. В результате активизации протеиназ, пептидаз и амидаз азотистые соединения гидролизуются с образованием растворимых белков, пептонов, аминокислот, аммиака. При гидролизе фитина фитазой образуются инозит и кальциево-магниевая соль фосфорной кислоты. Присутствие инозита в сусле стимулирует жизнедеятельность дрожжей, а фосфорная кислота определяет кислотность солода и сусла. Проращивание зерна связано и с процессами синтетического характера. Так, в соложеном ячмене накапливаются витамины группы В, токоферолы, аскорбиновая кислота. Особенно возрастает содержание рибофлавина (до 210мг на 100г сухого вещества). В результате химического взаимодействия продуктов гидролиза в солоде синтезируются новые, свойственные проросшему зерну ароматические и вкусовые вещества. Из сырого (зеленого) солода нельзя получить пива. Для придания необходимых свойств и хорошей сохраняемости его сушат до остаточной влажности 2—3,5%. Различные температурные режимы и продолжительность сушки позволяют получить солод с разными технологическими свойствами, что в свою очередь обусловливает возможность приготовления пива широкого ассортимента. Экономическая ценность солода зависит от содержания в нем экстрактивных веществ. Под экстрактивностью понимается общее количество солода, перешедших в растворимое состояние при участии ферментов самого солода. И карамельный и жженый солод отличеются высокой окрашенностью, сильной ароматичностью за счет продуктов карамелизации сахаров и образования меланоидиновых соединений. В процессе сушки и обжарки солода происходит интенсивное образование ароматических и красящих веществ. От пентозанов отщепляются пентозы, преобразующиеся в фурфурол и другие альдегиды и ароматические вещества, обусловливающие запах солода. Красящие вещества солода - это продукт карамелизации Сахаров и меланоидинообразования, протекающего наиболее интенсивно при температурах выше 80°С. Меланоидины, будучи коллоидами, являются хорошими пенообразователями, поэтому темные сорта пива дают более обильную пену. После сушки солод освобождают от ростков, придающих ему гигроскопичность и горький вкус за счет алкалоида горденина. Необходимость этой операции связана еще и с тем, что в ростках накапливаются аминокислоты источник образования сивушных масел при сбраживании сусла. Окончательную готовность к использованию солод приобретает после 3-5 -недельной отлежки (дозревания) на складах. Готовый солод полируют, освобождая от остатков ростков и загрязнений, пропускают через магнитные аппараты, а затем подают на солодовые дробилки. От качества дробления зависят скорость осахаривання крахмала, уровень экстрактивности сусла, продолжительность фильтрования. Приготовление сусла. Дробленый солод и несоложеные материалы смешивают с горячей водой в соотношении 1:4. Полученную смесь медленно перемешивают при подогревании до температуры 50-52°С в течение 10-30 мин. При этом 15-20% растворимых веществ солода переходят в раствор без ферментативной обработки и происходит ферментативное расщепление водонерастворимых азотистых веществ и фитина. Затем смесь переводят в заторные чаны, где под действием ферментов солода происходит дальнейшее превращение нерастворимых веществ сырья в растворимые, образующие экстракт будущего сусла. Чтобы обеспечить максимальный переход веществ в раствор, затор медленно нагревают до 70-72°С при постоянном перемешивании (настойный метод). При втором (декокционном) способе 1/3 затора перекачивают в в кипятильный котел, где кипятят 15-30 мин, после чего объединяют и перемешивают с остальной частью затора. Повторяя эту операцию 2—3 раза, доводят температуру всего затора до требуемого уровня. Весь процесс приготовления затора продолжается 3—3,5 ч. Затирание солода необходимо для ферментативного гидролиза крахмала. Схема последовательных превращений при гидролизе крахмала под действием а- и (3- амилаз такова: крахмал амилодекстрины эритродекстрины ахродекстрины мальтодекстрины мальтоза. Еще до полного осахаривання крахмала в заторе завершается протеолиз белка, продукты которого играют большую роль в формировании органолептических свойств и устойчивости пива при хранении. Осахаренный затор направляют на фильтрование для отделения сладкого сусла от твердой фазы затора. При этом фильтрующий слои образует сама твердая фаза затора - пивная дробина (выщелоченные зерноприпасы, мякинные оболочки, свернувшиеся белки), оседающая на сетках фильтрационных чанов, фильтр-прессов или центрифуг, применяемых для фильтрования пивного сусла. Отфильтрованное сусло и полученные после промывания дробины воды переводят в сусловарочный котел для кипячения с хмелевыми концентратами, упаривания до нужной концентрации и стерилизации. При этом полностью инактивируются ферменты и коагулирует часть растворимых белков, а горькие и ароматические вещества хмеля растворяются в сусле. Дубильные вещества хмеля, хорошо растворимые в воде, обладают способностью осаждать белки, в том числе и не осаждаемые дубильными веществами солода. Крупные хлопья свернувшегося белка оседают, захватывая частицы мути, сусло осветляется. Для улучшения качества пива и полного использования экстрактивных веществ хмеля разработана технология производства молотого брикетированного хмеля, позволяющая уменьшить расход хмеля на 15%. Применяют так же и хмелевые экстракты в соотношении 1:1. Источником своеобразной горечи, свойственной пиву, является в основном хмелевая а - кислота (гумулон), которая при кипячении переходит в изогумулон, хорошо растворимый в воде. Растворимость (3-кислоты незначительна, а мягкая А - смола гидролизуется с образованием Р- смолы и отщеплением изобутилового альдегида и уксусной кислоты, участвующих в формировании специфического аромата и вкуса сусла и пива [15]. Доведенное до нужной плотности охмеленное сусло пропускают через хмелецедильник, охлаждают до 4-6°С, а затем освобождают от свернувшегося белка с помощью гидроциклического аппарата. Во время этих операций сусло окончательно осветляется и насыщается кислородом, что необходимо для развития дрожжей. Сбраживание сусла. Этот процесс происходит в открытых или закрытых деревянных или металлических емкостях специальными расами дрожжей, преимущественно низового брожения, относящихся к семейству Saccharomycetaceae, роду Saccharomyces и виду Carlsbergensis. Для специальных сортов белого и светлого пива, например белого пшеничного, применяют дрожжи верхового брожения. Для особых сортов Портера в конце брожения вводят слабободрящие дрожжи рода бреттаномицетов, придающие пиву особый аромат. Через 15-20ч после внесения дрожжей на поверхности сусла появляется полоса белой пены (стадия забела), а затем вся поверхность бродящего сусла покрывается мелкоячеистой пеной с постепенно увеличивающимися завитками. Достигнув максимума, завитки опадают, пена уплотняется и становится коричневой. Из-за горького вкуса осевшую пену (деку) обязательно удаляют с поверхности сусла. Дрожжи оседают на дно. Осветлившаяся жидкость называется зеленим (молодым) пивом. В нем, помимо этилового спирта и углекислого газа, в процессе брожения накапливается ряд побочных продуктов, участвующих в создании вкуса и аромата пива. Процесс главного брожения завершается за 7-9 суток. К этому времени в пиве остаются несброженными около 1,5% сахаров. После накопления этилового спирта в молодом пиве, его удаляем с применением термического способа - вакуумного выпаривания. Удаление этилового спирта основывается на разнице в точке кипения алкоголя (этилового спирта) и воды. За счет воздействия пара происходит удаление этилового спирта из молодого пива. При этом в условиях вакуума достигаются температуры процесса ниже 60°С. Вакуумное выпаривание осуществляется с применением вакуумного выпарного аппарата. В дальнейшем молодое пиво отправляется на дображивание. Выдержка (дображивание) пива. Эта операция способствует окончательному формированию потребительских достоинств пива. Для дображивания молодое пиво перекачивают в герметично закрывающиеся металлические танки, внутренняя поверхность которых покрыта специальным лаком. Выдерживают пиво при температуре 0-3 С в течение 15 суток. В результате дображивания остаточного экстракта несколько возрастает крепость пива, происходят насыщение его углекислотой и осветление. Взаимодействие разнообразных первичных и вторичных продуктов главного и побочных процессов приводит к образованию новых веществ, обусловливающих вкус и аромат зрелого пива. Обработка и розлив пива.После лабораторного и органолептического анализов, подтверждающих готовность пива, его обрабатывают и разливают. Для придания прозрачности пиво фильтруют через прессованные пластины из различных фильтрующих масс. Лучшими являются диатомитовые (кизельгуровые) фильтры. В процессе осветления пиво теряет значительную часть СО2, поэтому допускается дополнительная его карбонизация перед розливом с последующей выдержкой в течение 4-12 ч. для ассимиляции углекислоты [16]. 2.2 Описание выбранной технологической линии Машинно-аппаратурная схема производства пива. Отлежавшийся солод из склада (рис. 9) подают в воздушно-ситовой сепаратор /, а затем шнеком 2 в сборник очищенного солода 3. Ячмень шнеком 2 также подают в воздушно-ситовой сепаратор /, а затем норией в сборник ячменя 15. Солод и ячмень пропускают через магнитную колонку 4, взвешивают на автоматических весах 5 и измельчают: солод на установке для мокрого дробления 6, а ячмень — на мельничном станке 16. Вода на технологические нужды поступает из сборников 10 к 11. Затирание проводят в заторно-варочном аппарате 7, в который дробленый солод поступает самотеком, а измельченный ячмень из сборника 17— с помощью шнека 2. Сюда же поступает сахарный раствор, приготовленный в реакторе 9 и профильтрованный через ловушку 8. Затор фильтруют в фильтрационном аппарате 14. Прозрачное сусло и промывные воды насосом 13 перекачивают в сусловарочный аппарат 18, в котором сусло упаривается до заданной начальной концентрации. Хмель из склада подают в расходный сборник 12, откуда заданные порции хмеля через воронку поступают в сусловарочный аппарат 18. Пивную дробину насосом перекачивают в расходный сборник для реализации. Горячее сусло из сусловарочного аппарата 18 самотеком направляется в хмелеотборный аппарат, откуда насосом перекачивается в гидроциклонный аппарат 2 для осветления. Насос 20перекачивает осветленное сусло в пластинчатый теплообменник 29, где оно охлаждается до 60С, а затем поступает в аппарат главного брожения 34.  Рисунок 9. Машинно-аппаратурная схема производства пива. Для приготовления чистой культуры дрожжей предусмотрена установка, состоящая из стерилизаторов сусла 25, 27 и цилиндра для разбраживания дрожжей 26. Сброженная чистая культура дрожжей сжатым воздухом передавливается в ток сусла, поступающего на брожение. Избыточные дрожжи из аппаратов главного брожения 34 с помощью вакуума отбираются в вакуум-монжю 31. Семенные дрожжи воздухом передавливаются на вибросито 30 для очистки. Очищенные дрожжи самотеком поступают в монжю 31 на хранение. С помощью вакуум-насоса 32 они направляются в производство. Воду для заливки дрожжей охлаждают в баке 24. Избыточные дрожжи, пройдя монжю 31, сжатым воздухом направляются в сборник 33, из которого насосом 20 перекачиваются на реализацию. Дезинфицирующие растворы готовят в сборниках 19, 21 и 22. После фильтрования на фильтре 23 они подаются на дезинфекцию оборудования. Молодое пиво из аппаратов 34 насосом 20 перекачивают в аппараты для дображивания и созревания (лагерные танки) 35. По окончании дображивания пиво через смесительный фонарь 36 насосом 37подается для охлаждения в пластинчатый теплообменник 38, а затем для фильтрования в диатомитовый фильтр 39. Сортовое пиво дополнительно фильтруют через картонный фильтр 40 и охлаждают до 1 °С в теплообменнике 41, насыщают оксидом углерода (IV) в карбонизаторе 42 и собирают в сборниках-мерниках 43, откуда оно поступает на розлив. 2.3 Описание основного оборудования Сусловарочный аппарат (рисунок 10) конструктивно мало отличается от заторного. Но в нем приходится выпаривать 8-12% воды (от общего объема сусла, находящего в аппарате), поэтому поверхность теплоотдачи в нем более развита. Конструкция сусловарочного аппарата обеспечивает интенсивную циркуляцию кипящего сусла и малые тепловые потери.  1-кольцевой паропровод, 2,11-кольцевая труба, 3,5-кольцевой желоб, 4-труба, 6-дросселлный клапан, 7-раздвижные дверцы, 8-вентиль, 9-электродвигатель, 10- червячный редуктор, 12-лопастая мешалка, 13-теплоизляционный слой. Рисунок 10. Сусловарочный аппарат Сусловарочный аппарат представляет собой стальной цилиндрический корпус с паровой рубашкой, крышкой и вытяжной трубой. На крышке и вытяжной трубе имеются раздвижные дверцы (7), кольцевая труба (2) для ополаскивания водой, кольцевые желоба (5,3) и труба (4) для сбора и отвода конденсата, стекающего по вытяной трубе и крышке аппарата, а также дроссельный клапан (6). В нижней части аппарата устанновлена лопастая мешалка (12), приводимая в движение от электродвигателя (9) через червячный редуктор (10), а также винтиль (8) для спуска сусла из аппарата и кольцевая труба (11) для отвода конденсата из паровой рубашки. Пар в паровую рубашку подводится через кольцевой паропровод (1) с четырьмя вводами. С наружи аппарат закрыт теплоизляционным слоем (13). В аппаратах, имеющих паровую рубашку большой кривизны, столб жидкости около стенки имеет небольшую высоту и большую площадь поверхности нагревания по сравнению со столбом жидкости, находящимся в середине аппарата. Благодарья этому парообразование у стенок котла происходит значительно интенсивнее, жидкость содержит больше пузырьков пара и, как более мягкая, вытесняется вверх более тяжелой жидкостью, находящегося в центре аппарата, обеспечивая циркуляцию сусла [14]. 2.4 Технохимический контроль производства Технохимический контроль является основным средством наблюдения за правильностью ведения технологических процессов пивоваренного производства. Правильно организованный, постоянный контроль производства обеспечивает выпуск продукции, отвечающей действующим стандартам. Проверку качества продукции и соблюдение точности выполнения режимов осуществляет заводская лаборатория. Поэтому организация работы лаборатории, правильная постановка контроля качества сырья, полупродуктов и готовой продукции являются важными задачами, стоящими перед промышленностью [18,19]. Схема технохимического контроля пивоваренного производства приведена в таблице 8. Таблица 8 Схема технохимического контроля пивоваренного производства

3 ТЕХНОЛОГИЧЕСКИЕ РАСЧЕТЫ Режим работы пивоваренного предприятия Режим работы пивоваренного предприятия приведен в таблице 9. Таблица 9 Режим работы пивоваренного предприятия

Расчет продуктов производства пива Определение количества продуктов производства пива состоит в расчете сырья, количества промежуточных продуктов, готовой продукции и отходов производства. Исходные данные для расчета продуктов включают: качественные показатели сырья, технологическую схему, ассортимент выпускаемой продукции, нормы потерь по стадиям производства и годовой выпуск пива. Вначале выполняется расчет количества промежуточных продуктов, готового пива и отходов производства, получаемых из 100 кг зернового сырья. Полученные данные позволяют определить расход сырья, количество промежуточных продуктов и отходов на 1 дал и годовую выработку пива [8]. Потери при производстве пива Украинское приведены в таблице 10. Таблица 10 Потери при производстве пива Украинское

Определение выхода экстракта в варочном цехе из 100 кг зернового сырья. Украинское пиво готовится из 50% светлого солода, 40% темного солода и 10% карамельного солода. Следовательно, в 100 кг исходных зернопродуктов содержится (в кг): светлого солода Q1 = 50, темного Q2 = 40, карамельного Q3 = 10. Отходы при полировке: | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||