экономика. ДИПЛОМ Чадан. Общая характеристика района

Скачать 3.68 Mb. Скачать 3.68 Mb.

|

|

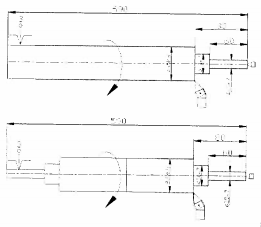

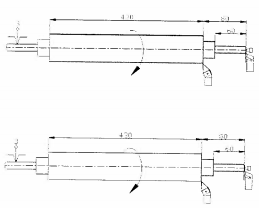

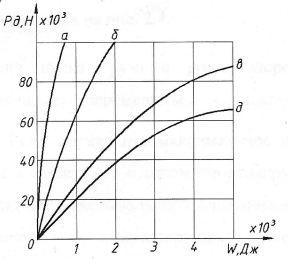

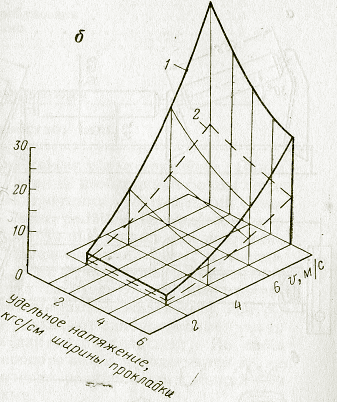

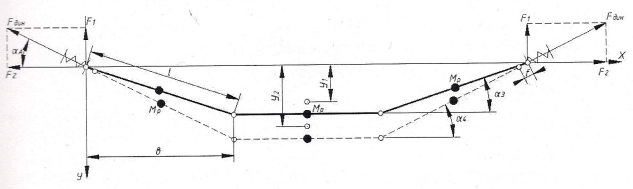

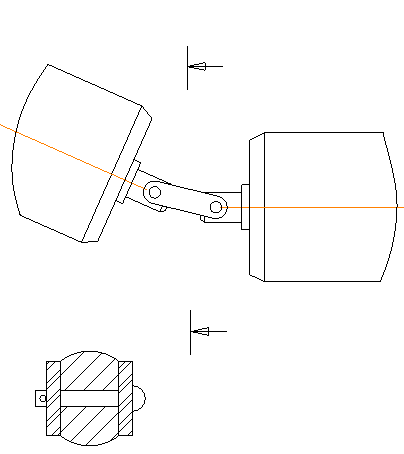

2.6 Определение динамических усилий, возникающих под действием удара куска груза, в элементах соединений и амортизаторах подвесных роликоопор узлов загрузки ленточных конвейеров При погрузке крупных кусков на ленточных конвейер происходит удар по ленте значительной силы. Возникающие при этом динамические контактные нагрузки могут привести к повреждениям ленты и подшипниковых узлов роликов, которые подвержены особо сильным динамическим нагрузкам от падающих кусков груза на ленту (рис. 2.6).   Рис.2.6. Зависимость динамических нагрузок на ленту: а- в пункте загрузки от степени жесткости роликоопор и соотношения масс кусков и роликов ( а – жесткие; б – жесткие футерованные; в – подвесные трехроликовые; д – подвесные пятироликовые); б – при движении кусков горной массы горной массы по жестко-установленным (1) и подвесными (2) роликоопорам на линейных секциях. Одним из возможных способов снижения динамических нагрузок на ленту и роликоопоры, устанавливаемые в узлах загрузки ленточных конвейеров, является применение подвесных шарнирных роликоопор. Роликоопоры обычно навешивается на пружинные или резиновые амортизаторы, а ролики соединяются шарнирами различных конструкций. Правильный прочностной расчет элементов соединений являющихся наиболее слабым узлом роликоопоры, и выбор параметров амортизаторов, можно произвести, только определив усилия, возникающие в этих под действием удара груза. 2.6.1 Определение коэффициента, характеризующего геометрию подвесной шарнирной роликоопоры Подвесная шарнирная трехроликовая опора, установленная на амортизирующих элементах в месте погрузки материала на ленточный конвейер, схематично показана на рис. 2.6.1. После соударения куска груза с роликоопорой, центр тяжести роликоопоры О1 начинает перемещаться с некоторой скоростью в направлении оси Y. Если определить максимальное перемещение центра тяжести роликоопоры и связать его с ходом амортизирующего элемента, то можно вычислить величину максимального динамического усилия в узлах соединения роликоопоры с амортизирующим элементом. Конечное положение, которое займет роликоопора после удара куска груза показано пунктиром на рис. 2.6.1.  Рис. 2.6.1. Схематичное изображение подвесной шарнирной роликоопоры узла загрузки ленточного конвейера. Определим перемещение координат центра тяжести роликоопоры вдоль Y. Координата y1 центра тяжести O1 для первоначального положения трехроликовой опоры по формуле:  (2.6.1.1) (2.6.1.1)где  – масса одного ролика, кг; – масса одного ролика, кг;M –масса роликоопоры, кг;  – ордината центра тяжести i-го ролика; – ордината центра тяжести i-го ролика;Из геометрических соображений имеем:  (2.6.1.2) (2.6.1.2)где l – длина ролика, м;  - угол наклона боковых роликов, град; - угол наклона боковых роликов, град;Ордината центра тяжести боковой роликоопоры  после её перемещения под действием удара куска груза: после её перемещения под действием удара куска груза:  (2.6.1.3) (2.6.1.3)где  – угол установки амортизирующего элемента, град; – угол установки амортизирующего элемента, град; - угол наклона боковых роликов, который получился после перемещения центра тяжести роликоопоры под действием удара куска груза, град; - угол наклона боковых роликов, который получился после перемещения центра тяжести роликоопоры под действием удара куска груза, град;f –осадка амортизирующего элемента под действием удара куска груза, м; Перемещение центра тяжести роликоопоры определяем по формуле:  (2.6.1.4) (2.6.1.4)Исходя из уравнений (2.6.1.3) и (2.6.1.4) получаем, что:  м; (2.6.1.5) м; (2.6.1.5)причем  Горизонтальная проекция бокового ролика до перемещения центра тяжести равна  и после перемещения центра тяжести и после перемещения центра тяжести  приравнивая обе части и преобразую их, получим: приравнивая обе части и преобразую их, получим: (2.6.1.6) (2.6.1.6)Заменив  через через  : : (2.6.1.7) (2.6.1.7)Раскрывая правую часть равенства (2.6.1.7) в ряд и взяв первые два члена ряда ( с учетом, что  запишем: запишем: (2.6.1.8) (2.6.1.8)Подставляя значение  из (2.6.1.8) в уравнение (2.6.1.5) получим: из (2.6.1.8) в уравнение (2.6.1.5) получим:    (2.6.1.9) (2.6.1.9) После некоторого упрощения выражение для f запишется в виде:  (2.6.1.10) (2.6.1.10)Функция f по (2.7.10) связывает ход амортизирующего элемента с перемещением центра тяжести роликоопоры у под действием удара куска груза. Обозначим по формуле (2.7.10) величину К3 – коэффициент, характеризующий геометрию подвесной шарнирной трехроликовой опоры, определяемый по формуле:  (2.6.1.11) (2.6.1.11) Тогда уравнение (2.7.10) примет следующий вид:  (2.6.1.12) (2.6.1.12)2.6.2 Прочностной расчет соединительных элементов Определив усилие F в элементах соединения подвесных шарнирных роликоопор необходимо рассчитать на прочность элементы соединения роликоопор и тяги, соединяющие роликоопору с амортизатором.  Рис.2.6.2 Общий вид шарнирного соединения роликов в роликоопору. Выбираем материал пальца. палец в соединение работает на срез. Принимаем для него материал – Сталь 20, которая имеет предел прочности  =380 МПа и, следовательно, предел текучести по касательным напряжениям будет равен rm=0.6∙380=230 Мпа. =380 МПа и, следовательно, предел текучести по касательным напряжениям будет равен rm=0.6∙380=230 Мпа.Исходя известных формул, что допустимый предел прочности равен [r]=  и площадь поперечного сечения пальца равна S= и площадь поперечного сечения пальца равна S= , определяем его диаметр по формуле: , определяем его диаметр по формуле:  мм (2.6.2.1) мм (2.6.2.1)где S – площадь поперечного сечения будет определяется по формуле:  (2.6.2.2) (2.6.2.2)где  - допустимый предел прочности, определяется по формуле: - допустимый предел прочности, определяется по формуле: МПа (2.6.2.3) МПа (2.6.2.3)где n=3÷4 – коэффициент запаса прочности;  МПа; МПа;  мм; мм;Принимаем палец диаметром 8 мм, изготовленного из Стали 20. 3 Технология машиностроения и ремонта 3.1 Служебное назначение оси Ось предназначена для конвейерного ролика. Конвейерные ролики предназначены для поддержания ленты конвейера, придания ей желобчатой формы и предотвращения смещения ленты в стороны (дефлекторные ролики). Для снижения износа ленты конвейерные ленты могут футероваться резиной (футерованные ролики) или обтягиваться резиновыми кольцами (амортизирующие ролики). В настоящее время выпускается большое количество роликов разнообразных конструкций. Это вызвано различными режимами и условиями работы роликов, а также требования предъявляемые к ним. Основными из них являются высокая надежность, низкий коэффициент сопротивления вращению, невысокая стоимость изготовления. Поверхность ролика должна быть гладкой и иметь минимальное биение. Материал для оси ролика должен иметь твердость 230 единиц по шкале НВ, а рабочая поверхность 24 – 26 по шкале HRC. Этим требованиям удовлетворяет легированная сталь 35ХГСА (Х – хром, Г – марганец, С – кремний, А – высококачественная), которая обладает такими свойствами. Химический состав стали 35ХГСА приведен в таблице 3.1. Таблица 3.1

В настоящее время никель является одним из наиболее распространенных легирующих элементов, применяемых для повышения прочностных характеристик стали. Положительные стороны легирования стали никелем проявляются, прежде всего, в обеспечении высокой прокаливаемости, в обеспечении вязкой сердцевины, в снижении чувствительности к различного рода концентраторам напряжений. Механические свойства стали 35ХГСА указаны в таблице 3.2. Таблица 3.2

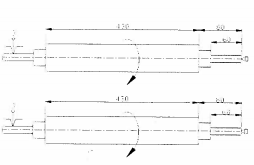

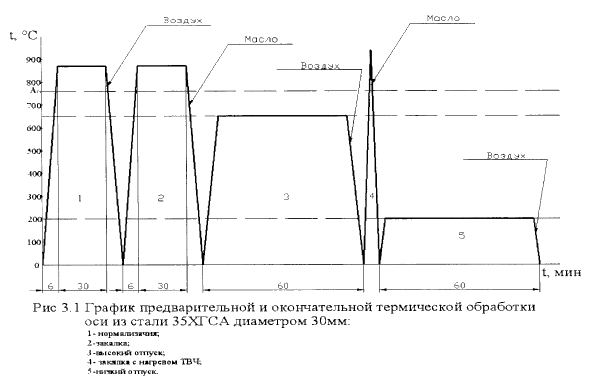

Точность изготовления осей во многом зависит от термической и химико-термической обработки. Снижения деформаций можно добиться совершенствованием процесса термообработки и применением прогрессивного термического оборудования и технологической оснастки. Для повышения механических и прочностных свойств детали применяют термообработку. В качестве предварительной термообработки проводится нормализации при температуры 860-880°С. Далее следует закалка при температуре 870°С и высокий отпуск при температуры 650°С. Далее закалка с ТВЧ и низкий отпуск при температуре 200°С (рис.3.1). 3  .2 Выбор метода получения заготовки .2 Выбор метода получения заготовкиВыбор способа получения заготовки определяется следующими основными факторами: 1) материалом заготовки; 2) конструктивной формой и размером заготовки и требованиями к качеству поверхностей; 3) объёмом производства заготовок и экономичностью их заготовления. Исходная заготовка стальной круглый прокат, D = 40 мм, длиной L = 600 мм. 3.3 Технологический маршрут механической и термической обработки оси Технологическими базами при обработке оси ролика должны быть поверхности, зависящие в первую очередь от конструктивных форм, требований к точности по техническим условиям и масштаба выпуска. Так как ось базируют по внешним поверхностям, технологический процесс строят исходя из того, что технологической базой будет внешняя поверхность. Поэтому всю токарную обработку с обеих сторон производят в кулачках патронов на токарных автоматах. Технологический маршрут изготовления оси рассмотрен в таблице 3.3. Таблица 3.3

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||