допуски и посадки. Общетехнический курс Допуски и посадки

Скачать 3.05 Mb. Скачать 3.05 Mb.

|

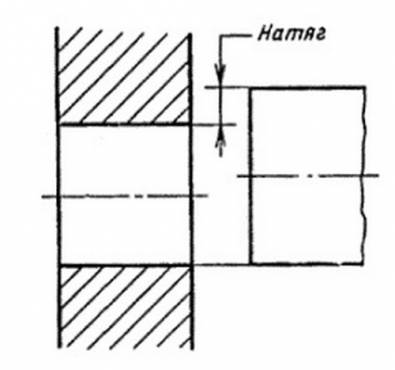

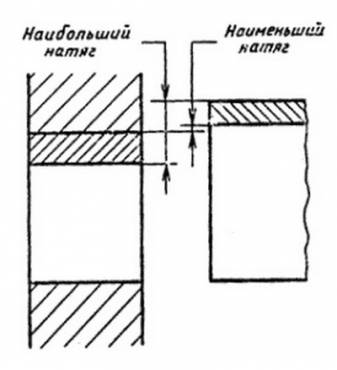

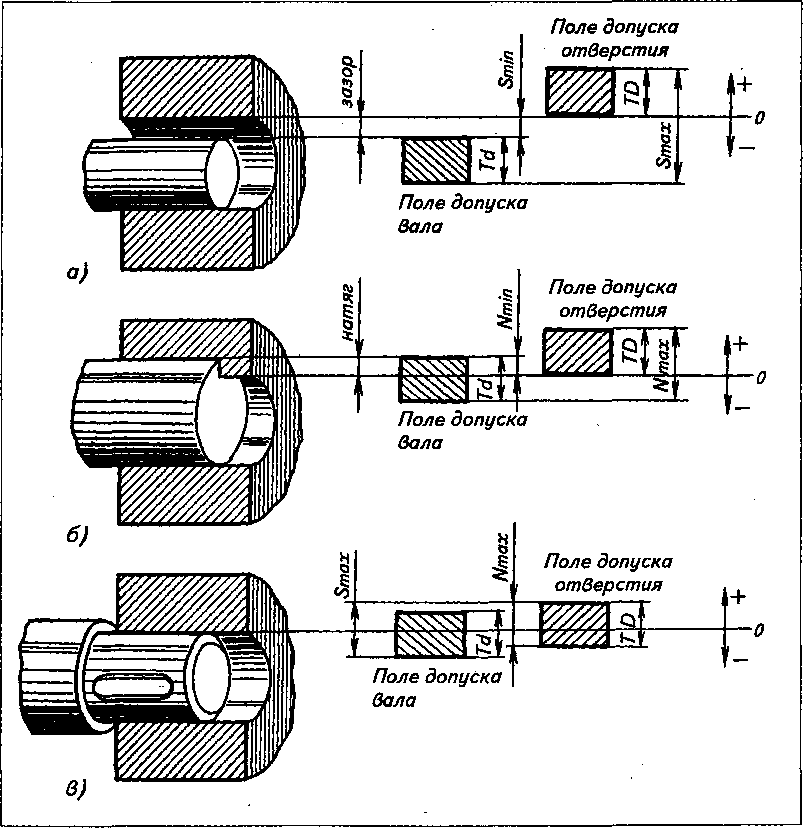

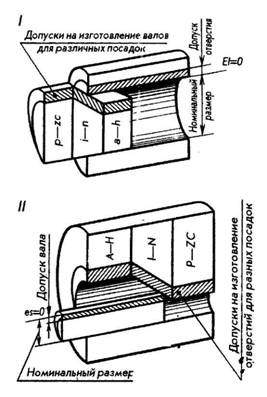

Натяги и зазоры.Посадкой называют характер соединения деталей, определяемый величиной получающихся в нем зазоров и натягов. Посадка характеризует большую или меньшую свободу относительного перемещения соединяемых деталей или степень их взаимного смещения. Для получения подвижной посадки необходимо, чтобы размер охватываемой поверхности был меньше размера охватывающей поверхности, то есть, при соединении вала с отверстием диаметр вала должен быть меньше диаметра отверстия. Разность между этими диаметрами называют зазором. Наибольший зазор - это положительная разность между наибольшим предельным размером отверстия и наименьшим предельным размером вала. Наименьшим зазором - это положительная разность между наименьшим предельным размером отверстия и наибольшим предельным размером вала. При неподвижной посадке диаметр вала должен быть несколько больше диаметра отверстия. Разность между этими диаметрами называют натягом. Для соединения деталей с натягом прилагают некоторое усилие (удары, прессование). Натяг для одной и той же неподвижной посадки может изменяться, быть большим или меньшим соответственно изменению действительных размеров вала и отверстия, колеблющихся между их предельными размерами. Таким образом, различают наибольший и наименьший допустимые натяги. Наибольший натяг - это отрицательная разность между наибольшим предельным размером вала и наименьшим предельным размером отверстия. Наименьший натяг - отрицательная разность между наименьшим предельным размером вала и наибольшим предельным размером отверстия. Графическое изображение зазоров и натягов показано на рисунках   а б Рис.12.   Рис.13 Выше мы установили, что характер посадки зависит от соотношения действительных размеров сопрягаемых деталей или, как говорят, от наличия натяга (рис. 12, а) или зазора (рис. 12, б) между данными деталями. Натягом называется положительная разность между диаметрами вала и отверстия до сборки деталей (размер вала больше размера отверстия). При различных соотношениях предельных размеров вала и отверстия натяг называется наибольшим или наименьшим (рис. 12, б). Зазором называется положительная разность между диаметрами отверстия и вала (размер отверстия больше размера вала). В зависимости от соотношения предельных размеров отверстия и вала определяются наибольший и наименьший зазоры (рис. 13). Система допусков посадок. Системой допусков и посадок называется закономерно построенная совокупность стандартизованных допусков и предельных отклонений размеров деталей, а также посадок, образованных отверстиями и валами, имеющими стандартные предельные отклонения. Системой допусков и посадок называется закономерно построенная совокупность стандартизованных допусков и предельных отклонений размеров деталей, а также посадок, образованных отверстиями и валами, имеющими стандартные предельные отклонения.Стандартом предусматривается возможность использования двух систем допусков и посадок: системы отверстия и системы вала. В системе отверстия предельные размеры отверстия для всех посадок одного класса постоянны, а различные посадки достигаются за счет изменения предельных размеров вала (рис. 1, II). В системе вала, наоборот, предельные размеры вала одинаковы для всех посадок заданного класса, а различные посадки создаются за счет изменения предельных размеров отверстия (рис. 1,I). Выбор системы отверстия или системы вала для образования той или иной посадки определяется конструктивными, технологическими и экономическими требованиями. В связи с тем, что точные отверстия обрабатывают дорогостоящим режущим инструментом и изготавливать их сложнее, система отверстия на наших заводах принята как основная. Примечание. Система вала применяется только в необходимых случаях. Во всех посадках системы отверстия (см. рис. 1,I) нижнее отклонение отверстия Еi = 0, т. е. нижняя граница поля допуска отверстия, называемого основным отверстием и обозначаемого буквой Н, всегда совпадает с нулевой линией. Рис. 1 Во всех посадках вала (см. рис. 1, II) верхнее отклонение вала es = О, т. е. верхняя граница поля допуска вала, называемого основным валом и обозначаемого буквой h, всегда совпадает с нулевой линией Каждое индустриальное государство имеет свою систему допусков и посадок или использует международную систему ISO. Промышленность нашей страны с 1929 г. работала по системе ОСТ, а с 1977 г. работает по единой системе допусков и посадок (ЕСДП, ранее ЕСДП СЭВ — система допусков и посадок для стран — членов СЭВ), которая построена на основе международной системы допусков и посадок ISO. Использование системы ISO создает более широкие возможности для промышленной кооперации, промышленного и научного обмена между странами и повышает конкурентноспособность продукции на мировом рынке. Все вышеупомянутые системы допусков и посадок (ISO, ЕСДП, ОСТ) основаны на единых принципах. Принцип 1. Способы образования посадок — система отверстия и система вала. При образовании посадок различают: размер одной детали — как основной, размер второй детали — как посадочный. Отклонение основного размера устанавливается независимо от посадки, значение его определяется степенью точности (квалитетом и классом точности) и номинальным размером. Второе отклонение равно нулю: для отверстия — нижнее (EI = 0), а для вала — верхнее (ES= 0). Отклонение посадочного размера зависит не только от размера, но и от посадки, предусмотренной в соединении. Если основной размер принадлежит отверстию, а различные зазоры и натяги получаются соединением различных валов с основным отверстием, то такие посадки осуществлены в системе отверстия (система основного отверстия). Если же основной размер принадлежит валу, то посадка осуществлена в системе вала (система основного вала). Системой отверстия (СА) называется такой способ образования посадок, при котором для одной степени точности и одного номинального размера предельные размеры отверстия остаются постоянными, а различные посадки обеспечиваются за счет изменения предельных размеров валов. Системой вала (СВ) называется такой способ образования посадок, при котором для одной степени точности и одного номинального размера предельные размеры вала остаются постоянными, а различные посадки обеспечиваются за счет изменения предельных размеров отверстий. На рис. 14 показаны два способа образования различных посадок (с зазором, переходная, с натягом): в системе отверстия (см. рис. 14, а) и в системе вала (см. рис. 14, б) и схемы расположения полей допусков. Для каждого из этих двух способов в стандартах предусмотрены таблицы предельных отклонений размеров деталей. Характер соединений с одноименными посадками, выполненными в СА и в СВ, одинаков, т. е. одинаковыми являются значения предельных зазоров и натягов в соединении. Поэтому системы отверстия и вала являются технически равноценными (равноправными). Выбор той или иной системы для посадки определяется конструктивными и технологическими соображениями.  Рис.14. Точные отверстия под посадку обрабатывают размерным режущим инструментом (зенкерами, развертками, протяжками и т. д.) и измеряют калибрами — пробками. Каждый из этих инструментов и калибров предназначен для отверстий определенного размера. Точные валы обрабатывают резцами и шлифовальными кругами, а контролируют универсальными измерительными средствами (гладкими микрометрами, рычажными скобами и т. д.) Следовательно, чем больше набор (номенклатура) предельных размеров отверстий, тем больше (по номенклатуре) требуется различных размерных инструментов и калибров — пробок. Поэтому экономически выгодно применять такой способ образования посадок, который позволяет уменьшить набор типоразмеров режущих и измерительных инструментов. Это — система отверстия. Например, для отверстий, показанных на рис. 14, а, требуется (для трех посадок) три одинаковых набора режущих инструментов и калибров — пробок, а для отверстий на рис. 14, б — три различных набора, которые будут обходиться дороже при изготовлении. При назначении посадок по системе отверстия снижается, п  о сравнению с системой вала, себестоимость деталей за счет удешевления инструментов и калибров. о сравнению с системой вала, себестоимость деталей за счет удешевления инструментов и калибров.Вследствие технико-экономических преимуществ система отверстия имеет большее распространение. Однако, в некоторых случаях применение системы вала оказывается более выгодным. Например, если валы можно использовать для точной посадки без дополнительной механической обработки. Промышленность выпускает холоднотянутые прутья диаметрами от 0,2 до 30 мм высокой точности и малой шероховатости. Они широко используются в соединениях деталей, и при этом валы механически не обрабатывают, а посадки осуществляют только за счет обработки отверстий. Систему вала также выгоднее использовать в том случае, если на валу одного номинального размера необходимо получить несколько различных посадок. На рис. 15, а показано соединение штифта с крышкой и корпусом. Штифт в одной из деталей обычно «сидит» свободно (посадка с зазором), а в другой — неподвижно (посадка с натягом). Если детали изготовлены в системе отверстия (рис. 15, б), то штифт будет ступенчатым; в системе вала — гладким (рис. 15, в). Гладкие штифты удобнее при сборке и дешевле в изготовлении. М  ногие стандартные изделия (подшипники качения, электродвигатели, радиотехнические изделия и др.) поставляются на предприятия с постоянными (независимыми от посадки) отклонениями. Поэтому посадка должна осуществляться за счет изменения размеров других деталей. Например, требуемые посадки внутреннего кольца подшипника качения будут обеспечиваться изменением размеров вала, т. е. в системе отверстия (рис. 16), а посадки наружного кольца — изменением размера отверстия, т. е. в системе вала. ногие стандартные изделия (подшипники качения, электродвигатели, радиотехнические изделия и др.) поставляются на предприятия с постоянными (независимыми от посадки) отклонениями. Поэтому посадка должна осуществляться за счет изменения размеров других деталей. Например, требуемые посадки внутреннего кольца подшипника качения будут обеспечиваться изменением размеров вала, т. е. в системе отверстия (рис. 16), а посадки наружного кольца — изменением размера отверстия, т. е. в системе вала.Принцип 2. Расположение поля допуска основной детали (основного размера). Расположение поля допуска основной детали основано на принципе экономии металла, уменьшения его массы. Во всех системах допусков и посадок принято одностороннее предельное расположение полей допусков основных размеров (рис. 17).  Для основного отверстия (т. е. отверстия в системе отверстия) это означает, что его нижнее отклонение всегда равно нулю (EI = 0), а верхнее отклонениеES только положительное. Для основного вала (т. е. вала в системе вала) это означает, что его верхнее отклонение всегда равно нулю (es = 0), а нижнее отклонениеei только отрицательное. Следовательно, поле допуска основного отверстия откладывается вверх, а поле допуска основного вала — вниз от нулевой линии, т. е. в материал детали. Отклонение основного отверстия условно обозначается в ЕСДП латинской буквой Н (Н6, Н7, Н8 и т. п.); в системе ОСТ — русской буквой А с цифровым индексом или без него (А1 А, А2а, А3 и т. п.). Отклонение основного вала в ЕСДП обозначается латинской буквой h (h6, h7, h8 и т. п.); в системе ОСТ — русской буквой В (Bp В, В2а, Вд и т. п.). Принцип 3. Интервалы размеров (градация размеров). Для упрощения таблиц допусков и посадок близкие номинальные размеры сгруппированы в интервалы, в каждом из которых допуски всех номинальных размеров приняты одинаковыми. Допуски рассчитаны по среднему значению интервала, а сами интервалы подобраны так, чтобы допуски для их крайних значений отличались от расчетного значения не более чем на 5-8 %. Кроме основных интервалов для некоторых посадок предусмотрены промежуточные интервалы. Принцип 4. Единица допуска i. Как показывают экспериментальные данные, погрешности размеров деталей, обрабатываемых различными методами, зависят от режимов и методов обработки (например, черновое точение, чистовое точение, шлифование и др.), а также от значения линейного размера. В связи с этим допуски изменяются в зависимости от уровня точности (квалитета или класса точности) и значения номинального размера. Эта закономерность записывается выражением: T = ai, (39) где Т — допуск размера (мкм); а — количество единиц допуска (коэффициент точности), характеризующее изменение допуска в зависимости от уровня точности;i — единица допуска, выражающая зависимость допуска от номинального размера (мкм). Принцип 5. Уровни точности (квалитеты, классы точности). Каждая деталь и каждый элемент ее геометрических элементов имеют разные назначения и выполняются с различными уровнями точности. Для нормирования точности в ЕСДП предусмотрено 20 квалитетов: 01, 0, 1, 2, 3,4, 5,6, 7, 8, 9,10,11,12,13,14,15,16, 17,18. Квалитет 01 соответствует самому высокому уровню точности, квалитет 18 — самому низкому. Допуски различных номинальных размеров, но одного квалитета, характеризуются одним уровнем точности. Значения допусков квалитетов от 5-го до 17-го рассчитаны по (39), причем каждому квалитету соответствует определенное значение а. Детали одного номинального размера из-за разных уровней точности могут быть изготовлены с различными допусками, т. е. в выражении (39) единица допуска i постоянна, а величина «а» переменна (возрастает приближенно по геометрической прогрессии при переходе к более грубым квалитетам). С другой стороны, детали одного уровня точности могут иметь различные допуски из-за изменений единицы допуска, т. е. в (39) величина «а» постоянна, а единица допускаi переменна. Таким образом, точность размера характеризуется числом единиц допуска «а» в допуске. В системе ОСТ для нормирования уровня точности размеров от 1 до 500 мм установлено 18 классов точности (2-й класс считается основным): 02, 03, 04, 05, 06, 07, 08, 09,1, 2, 2а, 3, За, 4, 5, 7, 8, 9 (точность уменьшается от 02-го к 9-му классу точности). По коэффициенту точности (числу единиц допуска) а квалитеты (и классы точности) отличаются друг от друга в среднем в 1,6 раза, т. е. значение допуска изменяется при переходе от одного квалитета к следующему по геометрической прогрессии со знаменателем φ = 1,6. Допуски по квалитетам (и классам точности) применяются для различных целей: квалитеты 01- 4 предусмотрены для инструментального производства, в частности, квалитеты 01, 0, 1 — для оценки точности плоскопараллельных концевых мер длины, квалитеты 2-4 — для калибров и особо точных изделий; квалитеты 4 - 12 предусмотрены на размеры сопрягаемых деталей, в частности, квалитеты 4, 5 применяют в особо точных соединениях, квалитеты 6,7 — в точных соединениях, квалитеты 8, 9, 10 — для соединений средней и пониженной точности, all, 12 — для достаточно грубых соединений с большими зазорами; квалитеты 13-17 применяются для несопрягаемых размеров, не входящих в соединение с другими деталями, т. е. для свободных (от посадок) размеров. Квалитеты и классы точности характеризуют степень точности размера, определяют необходимость применения тех или иных средств и методов обработки конструкционных материалов. Например, возможные финишные операции для обработки деталей квалитетов от 5-го до 17-го: квалитеты 5 (валы), 6 (отверстия) — суперфиниш (две операции), доводка, обтачивание и растачивание алмазными резцами из эльбора, кермета и др., хонингование (две операции), тонкое шлифование, развертывание тремя развертками, прецизионное пластическое деформирование; квалитеты 6 (валы), 7 (отверстие) — чистое шлифование, обтачивание и растачивание на точных станках и прецизионных автоматах продольного точения, развертывание, протягивание, холодная штамповка с зачисткой и калибровкой; квалитеты 7 (валы), 8 (отверстие) — шлифование пониженной точности, чистовое обтачивание и растачивание, развертывание двумя развертками при повышенной глубине отверстия, развертывание одной разверткой при малой глубине отверстия, протягивание; квалитеты 8, 9 — обтачивание и растачивание на токарных и повышенной точности токарно-револьверных станках, развертывание одной разверткой после сверления (до 12 мм), зенкерования, расточки, прецизионное фрезерование алмазными фрезами, точное литье под давлением цинковых, магниевых и алюминиевых сплавов (9 квалитет); квалитеты 10, 11 — обтачивание и растачивание на токарно- револьверных станках и автоматах, на неточных токарных станках, зенкерование и сверление в кондукторе, точное литье под давлением и по выплавляемым моделям, а также в оболочковые формы, точное прессование и литье деталей из некоторых марок пластмасс; квалитеты 12, 13 — черновое обтачивание на любых станках, обработка на многорезцовых станках, сверление без кондуктора, нормальное фрезерование и строгание, точность пластмассовых деталей и деталей, получаемых литьем по выплавляемым моделям и в оболочковые формы; квалитеты 14-17 — грубая механическая обработка, автоматическая газовая резка, отрезка пилой, резцом, фрезой, горячая ковка в штампах, горячая вырубка и пробивка, литье в песчаные формы. Принцип 6. Нормальная температура при контроле. Допуски и отклонения, указанные в таблицах стандартов, относятся к деталям, размеры которых определяются при температуре 20 °С. Градуировка и аттестация всех линейных и угловых мер и измерительных приборов, а также точные измерения должны производиться при нормальной температуре и в условиях, установленных ГОСТ 8.050-73. Стандартом предусмотрены: допускаемые отклонения температуры деталей и средств измерений от 20 °С (например, для размеров 50-500 мм 6-8-го квалитетов ±1 °С; 9-10-го квалитетов ±2 °С), колебание температуры окружающей среды, время выдержки деталей, освещенность и т. д. Принцип 7. Поля допусков предпочтительного применения. В соответствии с принципом унификации в системе допусков и посадок выделены предпочтительные поля допусков. При назначении посадок следует пользоваться этими полями, а при невозможности обеспечить ими требуемые посадки разрешено применять остальные поля допусков. Выделение предпочтительных полей допусков повышает уровень унификации изделий, облегчает взаимозаменяемость и создает условия для более экономичного производства инструментов, калибров и др. Принцип 8. Поля допусков для посадок. П  редусмотренные для размеров отклонения (поля допусков) позволяют при сборке деталей в узлы и машины обеспечивать необходимые посадки с зазором, с натягом и переходные. редусмотренные для размеров отклонения (поля допусков) позволяют при сборке деталей в узлы и машины обеспечивать необходимые посадки с зазором, с натягом и переходные.В ЕСДП установлены правила получения полей допусков, в соответствии с которыми они образуются сочетанием так называемого основного отклонения и допуска (квалитета). Основным называется одно из двух предельных отклонений (верхнее или нижнее), которое расположено ближе всего к линии номинального размера (к нулевой линии). Если поле допуска размера расположено выше нулевой линии, то основным (ближайшим к линии 0-0) будет нижнее отклонение (рис. 18, а), если — ниже, то основным будет верхнее отклонение (рис. 18, б). Из рис. 18 видно, что знак и значение основного отклонения характеризуют расположение поля допуска относительно линии номинала (линии 0-0) и позволяют судить о том, для каких посадок (с зазором, натягом, переходных) данное поле можно использовать. Например, если основное  отклонение вала будет отрицательным (со знаком «минус»), то предельные размеры вала будут меньше номинального, и такие валы применяют, как правило, для посадок с зазором. Н  а чертежах основные отклонения условно обозначают одной или двумя буквами латинского алфавита: основные отклонения валов — строчными (малыми), а основные отклонения отверстий — прописными (заглавными). а чертежах основные отклонения условно обозначают одной или двумя буквами латинского алфавита: основные отклонения валов — строчными (малыми), а основные отклонения отверстий — прописными (заглавными).Для обозначений основных отклонений валов используются буквы: а, Ь, с, d, е, f, g, h, j, k, m, n, p, r, s, t, u, v, x, y, z (21 наименование), fg, ef, cd, js, za, zb, zc (7 наименований); для отверстий: А, В, С, D, Е, F, G, H, J, К, M, N, Р, R, S, T, U, V, X, Y, Z, FG, EF, CD, JS, ZA, ZB, ZC. Итого применяется 28 наименований основных отклонений для валов и для отверстий. На рис. 19 приведено расположение полей допусков (для диаметра 30 мм), определяемое основными отклонениями. Для каждого поля допуска указано только одно отклонение — основное (т. е. ближайшее к линии номинального размера), значение которого для данного номинального размера постоянно. Второе (недостающее) отклонение переменно и определяется допуском (т. е. номинальным размером и квалитетом). Если основным отклонением является верхнее отклонение (es,ES), то нижние отклонения (ei,EI) определяются по выражениям: ei = es- Td; (44) EI = ES – Td. (45) П  ример 10. Рассчитать нижнее отклонение(ei) размера вала Ø 53 мм 6-го квалитета, если основное отклонение f равно es = -0,03 мм. ример 10. Рассчитать нижнее отклонение(ei) размера вала Ø 53 мм 6-го квалитета, если основное отклонение f равно es = -0,03 мм.Решение (рис. 20). По выражению (44)ei = es-Td = 0,03 - - 0,019 мм, где Td — допуск вала 0 53 мм 6-го квалитета, равный 0,019 мм (см. пример 9). Если основным отклонением будет нижнее(ei, EI) отклонение, т. е. поле допуска расположено выше линии номинального размера и оба отклонения положительны (см. рис. 18, а), то верхние (es, ES) отклонения определяются по выражениям: es = ei + Td (46) ES = EI + ТD (47) Пример 11. Рассчитать верхнее отклонение (es) размера вала 0 53 6-го квалитета, если основное (нижнее) отклонение р равноei = +0,032 мм. Решение (рис. 21). По выражению (46)es = ei + Td = +0,032 + 0,019 = +0,051 мм, гдеTd — допуск вала 0 53 мм 6-го квали- тета, равный 0,019 мм (см. пример 9).  Поля допусков валов с основными отклонениями а, Ь, с, cd, d, е, ef, f, fg, g, h Поля допусков валов с основными отклонениями а, Ь, с, cd, d, е, ef, f, fg, g, h расположены ниже линии номинального размера (см. рис. 19), так как перечисленные отклонения отрицательны (кроме основного отклонения h, равного нулю). Эти поля допусков применяются, как правило, для посадок с зазором (зазор увеличивается от h к а) в системе отверстия. Поля допусков с основными отклонениями js, j, k, m, n применяются, как правило, для переходных посадок (в которых зазоры увеличиваются от п к js, а натяги — от js к n) в системе отверстия. Основное отклонение js означает, что соответствующее поле допуска располагается симметрично относительно линии номинала, т. е. верхнее отклонениеes= +Td / 2, а нижнее отклонениеei= = -Та/ 2 (см. рис. 19). Поля допусков валов с основными отклонениями р, г, s, t, u, v, x, у, z, za, zb, zc расположены значительно выше линии номинального размера, так как эти отклонения имеют знак «плюс». Такие поля допусков применяются, как правило, для посадок с натягом (натяг увеличивается от р к z) в системе отверстия. Основные отклонения отверстий для каждого номинального размера (интервала размеров) по абсолютному значению равны соответствующим основным отклонениям валов, но противоположны им по знаку. Они определяются из основных отклонений валов по общему правилу: для отверстий от А до Н (рис. 22, а) EI = -es; (48) для отверстий от J до ZC (рис. 22, б) ES = -ei, (49) кроме отверстий N с 9-го до 16-го квалитета (у которыхES = 0), а также отверстий J, К, М, N (до 8-го квалитета включительно), Р, R, S, Т, U, V, X,Y, Z, ZA, ZB, ZC (до 7-го квалитета включительно), для которых действует специальное правило (рис. 22, в):  ES = -ei + ∆ (50) Поправка ∆ равна разности между допусками рассматриваемого и ближайшего более точного квалитета. Выражение (50) введено для того, чтобы соответствующие посадки в системе отверстия и системе вала (когда отверстие грубее вала на один квалитет) имели одинаковые предельные зазоры и натяги. Основные отклонения валов рассчитываются по специальным формулам (например, основное отклонение f = -5,5Dи 0,41 , где D и см. в (42)). Они зависят только от номинального размера (на рис. 23 показана зависимость основного отклоненияf от номинала), но не зависят от квалитета (рис. 24). В условном обозначении поля допуска размера латинская буква обозначает основное отклонение, цифра — квалитет (см. рис. 20, 21). Например, поле допуска вала /6, здесь / — обозначение основного отклонения, 6 — квалитет. С каждым из 28 основных отклонений может применяться любой из 19 квалитетов. Таким образом, сочетание их позволяет образовать 28 х 19 = 532 поля допуска для валов и столько же для отверстий. Такое большое количество полей допусков в промышленности не применяется, поэтому стандартами установлены только определенные, обеспечивающие потребности хозяйства, поля допусков (так называемый основной отбор полей допусков). Кроме того, для диапазона 1-500 мм применяется дополнительный отбор полей допусков, а в основном отборе выделены для первоочередного применения предпочтительные поля допусков.  Посадки рекомендуется назначать в системе отверстия (что предпочтительнее) или в системе вала, однако в обоснованных случаях можно применять посадки в любом сочетании полей допусков. Рекомендуемые сочетания (посадки) предпочтительных полей допусков приведены в ГОСТ 25347-82. В системе ОСТ стандартизованы не правила получения полей допусков, как в ЕСДП, а сами поля допусков и их отклонения. Эти поля допусков обозначают русскими буквами (А, В, Гр, Пр, Пл, Г, Т, Н, П, С, Д, X, Ш, Тх) с цифрами в индексе, которые указывают класс точности (например, А3 — отверстие в системе отверстия 3-го класса точности, В3 — вал в системе вала 3-го класса точности, Х5 — отверстие или вал 5-го класса точности и т. д.); 2-й класс точности не обозначается (например, А, В, Гр и т. д.)  Число полей допусков в каждом классе неодинаково. Наибольшее количество полей допусков (13) содержится во 2-м классе Кроме символического буквенного обозначения для более легкого запоминания применяются условные наименования посадок (и полей допусков), которые образуются в сочетании с полями допусков основных деталей. Для 2-го класса точности применяются следующие поля допусков отверстий и валов (рис. 25, а — поля допусков валов, рис. 25, б — поля допусков отверстий): в посадках с натягом: Гр — горячая, Пр — прессовая, Пл — легкопрессовая; в переходных посадках: Г — глухая, Т — тугая, Н — напряженная, П — плотная; в посадках с зазором: С — скользящая, Д — движения, X — ходовая, JI — легкоходовая, Ш — широкоходовая, Тх — тепловая ходовая. Кроме указанных, имеются поля допусков основного отверстия, обозначаемого буквой А, и основного вала, обозначаемого буквой В. Причем значение и положение поля А соответствует полю допуска С для отверстия (А = С), а значение и положение поля В соответствует полю допуска С для вала (В = С). Сочетания поля допуска отверстия А с полями допусков валов от Гр до Тх обеспечивают посадки в системе отверстия, а сочетания поля допуска вала В с полями допусков отверстий Гр—Ш — в системе вала. Для различных номинальных размеров в классах точности в стандартах указаны определенные, обеспечивающие потребности производства, поля допусков. Среди них были выделены поля предпочтительного применения первого и второго рядов. |